Изобретение относится к машиностроению, а именно к клапанам, запирающим и регулирующим поток жидкости в гидрообъемных приводах.

Из патента США 6073654, F16K от 13.06.2000 г. известен клапан, в котором подача рабочей жидкости из входа на выход производится через главный обратный клапан, а слив и регулирование потока из выхода на вход производятся через вспомогательный клапан и главный обратный клапан, который при открытии вспомогательного клапана штоком управления разгружается от давления, соединяясь со сливом. При разгруженном торце главный обратный клапан может открываться под действием штока управления малого диаметра.

Клапан состоит из установленного в корпусе составного стакана с четырьмя функциональными узлами, имеющими на наружной поверхности уплотнения, разъединяющие отверстия входа и камеры управления с отверстием выхода. Отверстия входа выточками и радиальными отверстиями в центральной части стакана соединены с центральным ступенчатым отверстием стакана. На торце центрального ступенчатого отверстия стакана неподвижно установлено седло, на которое опирается главный обратный клапан, размещенный внутри глухой гильзы составного стакана. Внутри главного клапана на дне вставлено закрепленное резьбовой втулкой седло для подпружиненного вспомогательного клапана. Пружина вспомогательного клапана упирается в дно глухой гильзы, в которой установлена цилиндрическая часть главного обратного клапана с образованием камеры, соединенной через зазоры и каналы с жиклером в глухой гильзе с выходным отверстием корпуса. На наружной и внутренней поверхности глухой гильзы имеются выточки, соединенные между собой отверстиями, для соединения с отверстием выхода корпуса. Разобщение отверстия выхода с отверстием входа (подвод-отвод) осуществляется вспомогательным клапаном и главным обратным клапаном. Для обеспечения функции соединения нагруженного отверстия выхода с отверстием входа, во время соединения отверстия входа со сливом, имеется шток управления с поршнем, установленный в третью часть стакана с образованием камеры управления. Шток может воздействовать в начале хода на вспомогательный клапан малого сечения, а затем при дальнейшем ходе на большой основной клапан. Шток управления, установленный в центральном отверстии центральной части стакана, выходящий в третью часть составного стакана, выдвигается подводимым под поршень штока давлением, которому противодействует пружина возврата. Шток управления установлен по уплотняемой поверхности центральной части стакана.

Недостатком такого решения является сложность конструкции, обусловленная сложностью уплотнения большого клапана, седло и направляющая которого расположены в разных деталях.

Обеспечение соосности ступенчатых уплотняемых поверхностей штока с поршнем в двух деталях составного стакана также проблематично.

Еще одним недостатком этой конструкции является отсутствие пружины на главном клапане, который при открытии разгружающего клапана может находиться в неопределенном состоянии, что может вызывать на некоторых режимах колебания главного клапана, то есть данная конструкция более пригодна для работы в режиме, открыто - закрыто.

Наиболее близким по признакам к предлагаемому решению является известный тормозной клапан (выбран в качестве прототипа), запирающий и регулирующий поток типа FD серии 2Х фирмы Бош Рексрот, Германия (каталог фирмы «Mannesmann Rexroth» RRS 27 551/09.97, 1997 г., стр.2). Подача рабочей жидкости производится через главный обратный клапан, а слив через вспомогательный клапан и главный обратный клапан. Клапан типа FD состоит из устанавливаемого в корпусе на резьбе стакана с уплотнениями, разъединяющими отверстия входа и камеру управления с отверстиями выхода. Отверстия входа и выхода стакана соединены с центральным ступенчатым отверстием стакана. В центральном ступенчатом отверстии стакана установлен подвижный подпружиненный главный клапан, внутри которого установлен подпружиненный вспомогательный клапан, выполненный заодно с плунжером управления. Плунжер имеет хвостовик, являющийся направляющей для возвратной пружины. Обе пружины упираются в пробку, закрывающую торец стакана с образованием камеры разгрузки. Камера разгрузки отверстиями в плунжере и в его хвостовике соединяется с отверстиями главного клапана, которые соединены отверстиями в стакане с выходом корпуса. Разобщение отверстия выхода с отверстием входа (подвод-отвод) осуществляется вспомогательным клапаном-плунжером и главным обратным клапаном. При подаче рабочей жидкости в отверстие входа главный обратный клапан, сжимая пружины, открывается и пропускает рабочую жидкость в выходное отверстие. Для соединения нагруженного отверстия выхода с отверстием входа, которое в это время соединено со сливом, имеется шток управления. Шток управления, установленный в центральном отверстии стакана, может выдвигаться подводимым под шток давлением, которому противодействует пружина возврата, опирающаяся на поршень, имеющий возможность взаимодействовать со шляпкой штока. Шляпка штока управления и подпружиненный поршень расположены в камере управления, выполненной в крышке, закрывающей торец корпуса. Шток управления при выдвижении воздействует в начале на вспомогательный клапан. Клапан соединяет камеру разгрузки с отверстиями входа через отверстия в плунжере и хвостовике. При дальнейшем ходе штока плунжер перекрывает канал, соединяющий камеру разгрузки с отверстиями выхода. При этом камера разгрузки соединяется с отверстием входа и шток может двигать главный клапан, регулируя сечение каналов, соединяющих выход с входом.

Недостатком прототипа является длинная пружина вспомогательного клапана, выполненного заодно с плунжером, которая при данной конструкции является неустойчивой, что вынуждает выполнять на плунжере направляющий хвостовик. Однако на хвостовике не исключается трение пружины, приводящей к нестабильности закрытия вспомогательного клапана. Расположение длинного отверстия в хвостовике для соединения разгружающей камеры с вспомогательным клапаном и с каналами в главном клапане приводит к применению плунжера увеличенного диаметра, что увеличивает усилия на штоке. Однако увеличенный диметр плунжеру не требуется для обеспечения разгрузки, так как он работает с потоком, не превышающим 3% от основного потока на главном клапане.

Еще одним недостатком длинного канала в хвостовике является присутствие существенного перепада давления при истечении жидкости к вспомогательному клапану. Что является дополнительной нагрузкой для клапана и штока, на котором увеличивается давление управления.

Установка пружины вспомогательного клапана внутри пружины главного клапана вынуждает выполнять цилиндрическую часть главного клапана тонкостенной. Изготовление тонкостенной цилиндрической части главного клапана проблематично, и тонкостенная цилиндрическая часть главного клапана подвержена деформации при работе, когда давление на наружной части главного клапана высокое, а внутри главного клапана низкое, при соединении разгружающей камеры со сливом.

Следующим недостатком его является высокая сложность изготовления, особенно охватывающих поверхностей в главном клапане, для установки вспомогательного клапана с плунжером, выполненного как одна деталь. Выполнение соосности седла для вспомогательного клапана и отверстия для плунжера представляет высокую технологическую сложность при обеспечении герметичности вспомогательного клапана, выполненного как одна деталь с плунжером.

Задача, решаемая изобретением, - повышение надежности работы клапана регулирующего, упрощение его конструкции.

Поставленная задача достигается тем, что в клапане регулирующем, содержащем корпус, закрытый крышкой, на боковой поверхности корпуса выполнены расположенные на расстоянии друг от друга отверстия для подвода и отвода рабочей жидкости, крышка выполнена с отверстием для соединения с линией управления, в корпусе установлен стакан, центральное отверстие которого выполнено ступенчатым, открытой стороной стакан обращен к крышке корпуса, на участке между ступенью стакана и его открытой торцевой стороной на боковой поверхности стакана выполнены входные отверстия, сообщающие внутреннюю полость стакана с отверстием для подвода рабочей жидкости, на участке между ступенью стакана и его дном на боковой поверхности стакана на расстоянии друг от друга выполнены выходные и регулирующие отверстия, в стакане установлен главный клапан, подпружиненный относительно стакана пружиной главного клапана, главный клапан выполнен со сквозным продольным ступенчатым отверстием, образующим внутреннюю полость главного клапана, главный клапан установлен в стакане с возможностью перемещения вдоль его внутренней поверхности как по направляющим между ступенью и дном стакана, при этом ступень стакана служит седлом для главного клапана, на боковой поверхности главного клапана выполнены отверстия для сообщения внутренней полости главного клапана с отводящим отверстием корпуса через выходные отверстия стакана, на стороне главного клапана, обращенной к крышке, выполнены прорези, обеспечивающие сообщение внутренней полости главного клапана с подводящим отверстием корпуса через входные отверстия стакана, главный клапан подпружинен относительно стакана пружиной главного клапана, установленной между главным клапаном и дном стакана, внутри главного клапана с возможностью перемещения вдоль его внутренней поверхности как по направляющим установлен плунжер с хвостовиком, при этом ступень главного клапана служит седлом для хвостовика плунжера, плунжер подпружинен относительно главного клапана пружиной плунжера, пружина главного клапана и пружина плунжера установлены последовательно, длина хвостовика плунжера выбрана из условия обеспечения его выхода наружу из центрального отверстия главного клапана при посадке хвостовика плунжера на ступень главного клапана, при этом величина выступающей части хвостовика плунжера выбрана исходя из режима работы клапана, плунжер снабжен отверстиями, обеспечивающими попеременное сообщение разгружающей камеры, образованной между дном стакана и главным клапаном, с отводящим отверстием корпуса через отверстия на боковой поверхности главного клапана и выходные отверстия стакана при посадке хвостовика плунжера на ступень главного клапана, и разгружающей камеры через кольцевой зазор между уплотняющей наружной поверхностью хвостовика плунжера и ступенью главного клапана, через входное отверстие стакана с подводящим отверстием корпуса, когда хвостовик плунжера не опирается на ступень главного клапана, клапан снабжен штоком, установленным с возможностью воздействия на хвостовик плунжера с последующим воздействием на главный клапан при перемещении штока под воздействием давления из линии управления, геометрические параметры регулирующих отверстий стакана, уровень их расположения относительно ступени стакана, рабочий ход штока выбраны из условия обеспечения попеременного изолирования отверстий корпуса для подвода и отвода рабочей жидкости при посадке главного клапана на ступень стакана и сообщения отверстий корпуса для подвода и отвода рабочей жидкости при отходе главного клапана от ступени стакана по пути: подводящее отверстие корпуса - входное отверстие стакана - внутренняя полость стакана - зазор между наружной поверхностью главного клапана и ступенью стакана - регулирующее отверстие - внутренняя полость стакана между наружной продольной поверхностью стакана и внутренней продольной поверхностью корпуса - отводящее отверстие.

Главный клапан может быть выполнен с хвостовиком, обращенным к крышке, при этом прорези, обеспечивающие сообщение внутренней полости главного клапана с подводящим отверстием корпуса через входное отверстие стакана, выполнены на торце хвостовика главного клапана, длина хвостовика главного клапана выбрана из условия исключения нахождения прорезей хвостовика напротив регулирующих отверстий стакана при перемещении главного клапана под воздействием штока.

Плунжер и хвостовик плунжера выполнены в виде двух деталей, при этом хвостовик плунжера имеет центрирующую и уплотняющую поверхности, уплотняющая поверхность хвостовика опирается на ступень главного клапана.

В заявляемом клапане пружина главного клапана упирается с одной стороны в дно стакана, с другой стороны - в шайбу, прижимая ее к главному клапану, при этом пружина плунжера упирается с одной стороны в плунжер, а с другой стороны - в шайбу.

Сила поджатия пружины главного клапана больше силы поджатия пружины плунжера в конце рабочего хода плунжера.

В заявляемом клапане пружины главного клапана и плунжера установлены последовательно. Не является принципиальным способ установки пружин, главное - обеспечить подпружинивание плунжера относительно главного клапана, а главного клапана - относительно стакана при последовательной установке пружин.

Пружина плунжера может с одной стороны упираться в плунжер, а с другой стороны прикрепляться к главному клапану или упираться в выступ на внутренней поверхности главного клапана. Пружина главного клапана может одной стороной упираться в дно стакана, а другой - непосредственно в главный клапана. Для удобства сборки клапана, удобства замены конструктивных элементов клапана целесообразно пружину главного клапана устанавливать между дном стакана и шайбой, которая пружиной главного клапана будет прижиматься к нему. Тогда пружину плунжера удобно устанавливать между плунжером и указанной шайбой. Чтобы обеспечить неподвижность шайбы, сила поджатия пружины главного клапана должна быть больше силы поджатия пружины плунжера в конце рабочего хода плунжера. Неподвижность шайбы обеспечит стабильность выходных характеристик клапана. Свободная установка шайбы (отсутствие крепления шайбы к главному клапану) позволяет легко обеспечить сборку клапана и установку пружин, а также позволяет легко заменить пружины или иные элементы при их выходе из строя. Т.е. значительно упрощается процесс сборки заявляемого клапана, конструкция становится ремонтопригодной.

В заявляемом клапане пружины главного клапана и плунжера установлены последовательно. Вследствие этого появилась возможность изготовления главного клапана не тонкостенным, а с толщиной, необходимой и достаточной для размещения в главном клапане плунжера. Это, в свою очередь, позволяет снизить требования к конструкции главного клапана, к оснастке, используемой при его изготовлении, т.е. делает конструкцию клапана в целом более технологичной, более удобной и простой в изготовлении.

Также последовательная установка пружин главного клапана и плунжера позволила значительно сократить их длину, соответственно, сократить ход этих пружин при работе клапана, что, в свою очередь, позволило исключить (во всяком случае максимально снизить) возможные перекосы пружин в процессе работы, исключить обусловленную перекосом пружин нестабильность выходных характеристик в заявляемом клапане.

Выполнение центрального сквозного отверстия главного клапана ступенчатым означает, что в теле главного клапана образовано отверстие переменного сечения - одна часть отверстия имеет больший диаметр (первый участок), а другая часть - меньший диаметр (второй участок).

Внутри первого участка центрального отверстия главного клапана размещен плунжер, хвостовик плунжера размещен внутри второго участка центрального отверстия главного клапана. При этом боковая поверхность первого участка центрального отверстия является направляющей для плунжера при его перемещении; боковая поверхность второго участка центрального отверстия является направляющей для хвостовика плунжера, который может быть выполнен отдельно от плунжера как самостоятельная деталь.

Наружная продольная поверхность хвостовика плунжера является центрирующей поверхностью, при этом на наружной продольной поверхности хвостовика плунжера выполнены продольные лыски, срезы, возможна винтовая нарезка и т.п., чтобы обеспечить сообщение разгружающей камеры с внутренней полостью стакана при отходе хвостовика плунжера от ступени главного клапана. Разгружающая камера - полость, образованная между дном стакана и главным клапаном.

Хвостовик со стороны, взаимодействующей с плунжером, имеет диаметр, больший, чем диаметр второго участка центрального отверстия главного клапана, - для обеспечения его посадки на ступень главного клапана, которая служит в данном случае седлом для хвостовика плунжера. Целесообразно выполнить наружную поверхность хвостовика плунжера, которой он садится на ступень главного клапана, расширяющейся для обеспечения плотной посадки хвостовика на ступень и для того, чтобы снизить требования к точности выполнения взаимодействующих между собой участков хвостовика и ступени главного клапана. Т.е. эта поверхность хвостовика является уплотняющей поверхностью.

При выполнении направляющей хвостовика плунжера (который в заявляемом клапане выполняет роль вспомогательного клапана) в том же отверстии (на втором участке центрального отверстия главного клапана), на котором происходит уплотнение, и при выполнении плунжера и хвостовика плунжера в виде двух самостоятельных деталей исключается требование соблюдения точной соосности обоих участков центрального отверстия главного клапана. Это упрощает изготовление клапана, делает конструкцию клапана в целом более технологичной (более удобной для изготовления).

При выполнении опоры пружины плунжера управления в теле главного клапана, а именно на шайбу, прижатую к главному клапану (к опорной поверхности главного клапана), пружина плунжера становится более короткой (по сравнению с прототипом) и ей уже не требуется направляющий хвостовик, это также упрощает конструкцию.

Опорной поверхностью может являться торцевая поверхность главного клапана, обращенная к дну стакана; опорной поверхностью может служить кольцевой выступ, выполненный в теле главного клапана (как на фиг.1, 2).

Последовательная установка пружин плунжера и главного клапана позволяет уменьшить внешний диаметр плунжера, что снижает усилия для его перемещения и снижает давление управления, воздействующее на шток.

Следующим положительным эффектом последовательной установки пружин, является возможность уменьшения диаметра пружины главного клапана, что позволяет увеличить толщину стенок цилиндрической части главного клапана, что, в свою очередь, является благоприятным как для изготовления, так и для функционирования. Кроме этого сумма решений позволяет уменьшить соотношение площадей вспомогательного клапана и плунжера в несколько раз, что также благоприятно для изготовления.

Выполнение главного клапана с хвостовиком, обращенным к крышке корпуса клапана, необходимо для того, чтобы прорези, выполненные на стороне главного клапана, обращенной также к крышке корпуса, отдалить от регулирующих отверстий при перемещении главного клапана под воздействием штока. При этом длина хвостовика главного клапана выбирается с учетом хода главного клапана при работе всего клапана в целом таким образом, чтобы вышеуказанные прорези не находились напротив регулирующих отверстий, выполненных на боковой продольной поверхности стакана. При открытии регулирующих отверстий в процессе перемещения главного клапана рабочая жидкость будет выходить из этих отверстий под большим напором. При таком сильном давлении струи рабочей жидкости она может попасть в прорези главного клапана и нарушить, тем самым, гидравлический режим клапана в целом, что отразится на выходных характеристиках клапана. Чтобы исключить возможность попадания струй рабочей жидкости из регулирующих отверстий в полость главного клапана через его прорези, главный клапан выполнен с хвостовиком, а прорези выполнены на торцевой поверхности хвостовика, обращенной к крышке. Таким образом исключается возможность попадания струй рабочей жидкости в полость главного клапана через прорези.

Сила поджатия пружины главного клапана больше силы поджатия пружины плунжера в конце рабочего хода плунжера для того, чтобы обеспечить неподвижность шайбы, прижатой к главному клапану, в которую упираются пружины главного клапана и плунжера; а также исключить возможность потери контакта пружины главного клапана с главным клапаном и, тем самым, потерять в этот момент контроль над положением главного клапана. Т.е. при таком соотношении сил поджатия пружин главного клапана и плунжера постоянно обеспечивается определенное, контролируемое положение главного клапана и постоянно сохраняется способность регулирования выходных характеристик клапана в целом.

Предложенное решение позволяет упростить конструкцию и изготовление заявляемого клапана по сравнению с известными решениями, а также позволяет повысить его надежность и стабильность его выходных характеристик.

Заявляемое изобретение поясняется чертежами.

На фиг.1 изображен клапан регулирующий в разрезе.

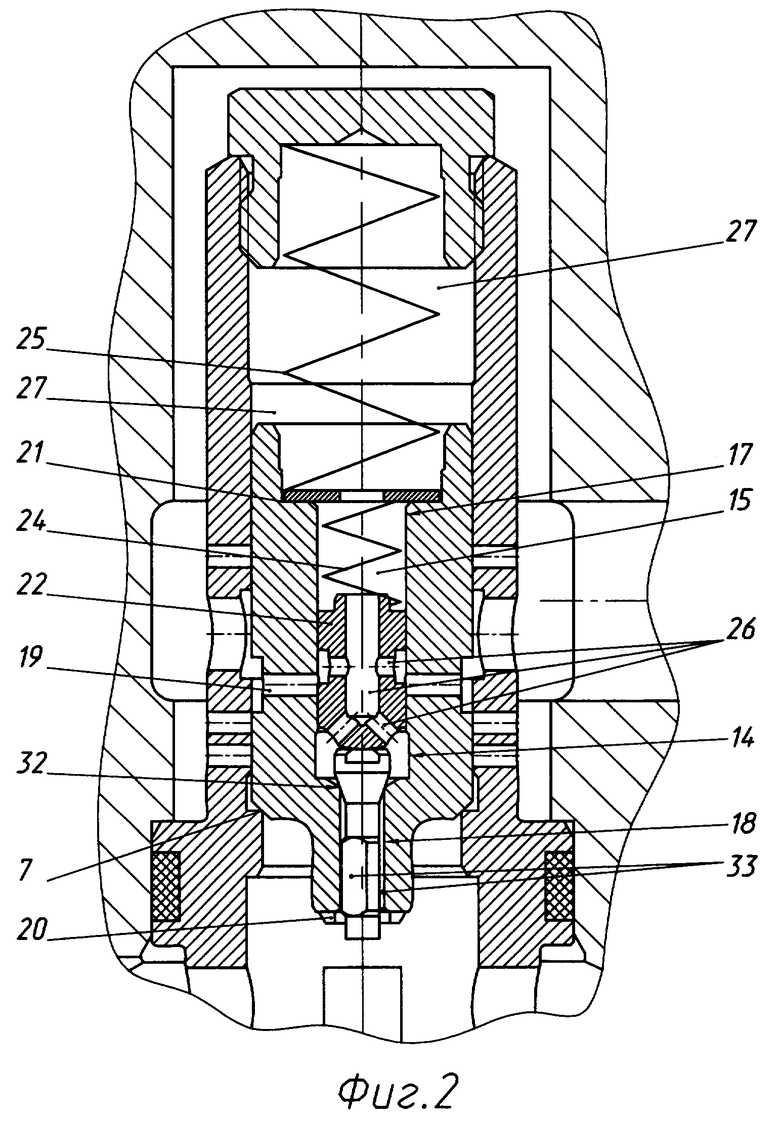

На фиг.2 изображен главный клапан с плунжером.

Заявляемый клапан содержит корпус 1, закрытый крышкой 2. На боковой поверхности корпуса выполнены расположенные на расстоянии друг от друга отверстия 3, 4 для подвода и отвода рабочей жидкости. Крышка 2 выполнена с отверстием 5 для соединения с линией управления (не показана). Через отверстие 5 поступает управляющее давление. В корпусе 1 установлен стакан 6, центральное продольное отверстие которого выполнено ступенчатым с образованием ступени 7. Открытой стороной стакан 6 обращен к крышке 2. На участке между ступенью 7 и открытой торцевой стороной стакана 6 на его боковой поверхности выполнены входные отверстия 8, сообщающие внутреннюю полость стакана 6 с отверстием 3 для подвода рабочей жидкости. На участке между ступенью 7 и дном 9 стакана 6 на его боковой поверхности на расстоянии друг от друга выполнены выходные 10 и регулирующие 11 отверстия. Дно 9 целесообразно выполнить как отдельную деталь - с точки зрения технологичности изготовления стакана 6. Дно 9 может быть выполнено в виде крышки, пробки и т.п., герметично соединенной с корпусом стакана 6. В стакане 6 установлен главный клапан 12. Главный клапан 12 выполнен со сквозным продольным центральным отверстием 14, образующим внутреннюю полость 15 главного клапана. Отверстие 14 имеет ступенчатую форму с образованием ступени 16, при этом отверстие 14 разделено по длине на два участка - первый участок 17, имеющий больший диаметр, и второй участок 18, имеющий меньший диаметр. При этом оба участка 17, 18 представляют собой отверстия с одной осью симметрии. Главный клапан 12 установлен в стакане 6 с возможностью перемещения вдоль внутренней поверхности стакана 6 как по направляющим между ступенью 7 и дном 9, при этом ступень 7 стакана служит седлом для главного клапана 12. При установке главного клапана 12 на ступень 7 между ступенью 7 и главным клапаном обеспечен плотный (герметичный) контакт, т.е. жидкость между наружной поверхностью главного клапана и ступенью 7 не течет. На боковой поверхности главного клапана 12 выполнены отверстия 19 для сообщения внутренней полости 15 главного клапана с отводящим отверстием 4 корпуса через выходные отверстия 10 стакана 6. На стороне главного клапана 12, обращенной к крышке 2, выполнены прорези 20, обеспечивающие сообщение внутренней полости 15 главного клапана с подводящим отверстием 3 корпуса через входные отверстия 8 стакана. На опорную поверхность главного клапана 12, обращенную к дну 9 стакана, установлена шайба 21. Внутри главного клапана 12 установлен плунжер 22 с хвостовиком 23 с возможностью его перемещения между шайбой 21 и ступенью 16 вдоль внутренней поверхности главного клапана 12 как по направляющим, при этом ступень 16 служит седлом для хвостовика 23. Хвостовик 23 и плунжер 22 выполнены как две отдельные детали, имеющие возможность совместного перемещения внутри главного клапана 12. Раздельное выполнение плунжера 22 и хвостовика 23 позволяет упростить процесс изготовления этих деталей, т.к. в противном случае (при выполнении хвостовика заодно с плунжером) получаемая деталь имела бы конфигурацию, сложную в изготовлении, кроме того, к этой детали необходимо было бы предъявлять более жесткие требования по выполнению посадочных мест и отверстий для обеспечения необходимого режима работы клапана. Плунжер 22 подпружинен относительно главного клапана 12 пружиной 24 плунжера, опирающейся с одной стороны в шайбу 21, а с другой стороны - в плунжер 22. Пружина 25 главного клапана опирается с одной стороны в дно 9 стакана, а с другой стороны - в шайбу 21. Длина хвостовика 23 выбрана из условия обеспечения его выхода наружу из центрального отверстия главного клапана 12 при посадке хвостовика 23 плунжера на ступень 16 главного клапана. Величина выступающей из отверстия участка 18 части хвостовика 23 плунжера выбрана исходя из режима работы клапана. Плунжер 22 имеет отверстия 26, обеспечивающие попеременное сообщение внутренней полости 27 (разгружающей камеры) стакана 6, образованной между дном 9 стакана и главным клапаном 12, с отводящим отверстием 4 корпуса через отверстия 19 и выходные отверстия 10 при посадке хвостовика 23 плунжера на ступень 16 главного клапана, и разгружающей камеры 27 через кольцевой зазор между наружной поверхностью хвостовика 23 плунжера и ступенью 16 главного клапана, через входные отверстия 8 стакана с подводящим отверстием 3 корпуса, когда хвостовик 23 плунжера 22 не опирается на ступень 16 главного клапана. Заявляемый клапан снабжен штоком 28, установленным в стакане 6 с возможностью воздействия на хвостовик 23 плунжера, выступающий из главного клапана 12, с последующим воздействием на главный клапан 12 при перемещении штока 28 под воздействием давления из линии управления (через отверстие 5). Геометрические параметры регулирующих отверстий 11, уровень их расположения относительно ступени 7 стакана геометрические параметры наружной боковой поверхности главного клапана 12 (наличие выемок, проточек), рабочий ход штока 28 выбраны из условия обеспечения попеременного изолирования отверстий 3, 4 для подвода и отвода рабочей жидкости при посадке главного клапана 12 на ступень 7 стакана и сообщения отверстий 3, 4 для подвода и отвода рабочей жидкости при отходе главного клапана 12 от ступени 7 стакана по пути: подводящее отверстие 3 - входные отверстия 8 - внутренняя полость стакана - зазор между наружной поверхностью главного клапана 12 и ступенью 7 стакана - регулирующие отверстия 11 - внутренняя полость стакана между наружной продольной поверхностью стакана 6 и внутренней продольной поверхностью корпуса 1 - отводящее отверстие 4. Главный клапан 12 снабжен хвостовиком 29, обращенным к крышке 2. Прорези 20, обеспечивающие сообщение внутренней полости главного клапана 12 с подводящим отверстием 3 корпуса через входные отверстия 8 стакана, выполнены на торце хвостовика 29 главного клапана. Длина хвостовика 29 главного клапана выбрана из условия исключения нахождения прорезей 20 напротив регулирующих отверстий 11 стакана при перемещении главного клапана 12 под воздействием штока 28. Шток 28 подпружинен относительно стакана 2 пружиной 30 штока. Сила поджатия пружины 25 главного клапана больше силы поджатия пружины 24 плунжера в конце рабочего хода плунжера 22. Хвостовик 23 выполнен с уплотняющей расширяющейся поверхностью, которой он опирается на ступень 16 главного клапана. Т.е. ступень 16 и расширяющийся участок наружной поверхности хвостовика 23 - это традиционное выполнение взаимодействующих между собой поверхностей, когда необходимо герметично посадить одну из деталей на седло с обеспечением герметичного контакта между ними, чтобы изолировать одну полость от другой. Это решение - традиционно применяемое в конструкциях различных клапанов. Стакан 6 установлен в корпусе 1 таким образом, что на участке между отверстиями 3, 4 должен быть обеспечен герметичный контакт между наружной поверхностью стакана 6 и внутренней поверхностью корпуса 1, для этого на этом участке между стаканом 6 и корпусом 1 установлено уплотнение 31, обеспечивающее надежное изолирование отверстий 3, 4, когда главный клапан 12 посажен на седло 7 стакана. Поверхности деталей, взаимодействующие между собой при посадке главного клапана 12 на ступень 7 и хвостовика 23 на седло 16, - уплотняемые поверхности. При взаимодействии вышеуказанных поверхностей должно быть обеспечено изолирование соответствующих полостей, т.е. главный клапан 12 и хвостовик 23 должны быть посажены на соответствующие ступени 7 и 16 плотно, с образованием герметичного кольцевого контакта. Чтобы снизить требования при изготовлении указанных деталей, целесообразно конструкцию деталей клапана выполнить таким образом, чтобы одна деталь не обеспечивала бы одновременно два контакта с другими деталями, т.е. чтобы не было ситуации, когда одна деталь должна быть посажена одновременно на две ступени (на два седла), т.к. это существенно усложнит изготовление таких деталей и сделает конструкцию клапана ненадежной и очень дорогой. Целесообразно ступень 16 выполнить с кромкой 32, это позволит более точно выполнить седло для хвостовика 23. Чтобы обеспечить сообщение внутренней полости главного клапана 12 с подводящим отверстием 3 через внутреннюю полость стакан 6, когда хвостовик 23 не взаимодействует со ступенью 16, часть наружной цилиндрической поверхности хвостовика 23, проходящей через участок 18 центрального отверстия клапана 12, выполняют плоской с образованием плоского продольного участка или нескольких плоских участков 33, целесообразно продольные плоские участки 33 выполнить симметрично относительно друг друга. Таким образом между внутренней поверхностью участка 18 и наружной поверхностью хвостовика 23 будут образованы каналы, обеспечивающие необходимый поток рабочей жидкости.

Заявляемый клапан работает следующим образом.

При подаче рабочей жидкости в отверстие 3 корпуса 1 и соответственно в отверстие 8 стакана 6 главный клапан 12, сжимая пружину 25, открывается (отходит от ступени 7 стакана) и пропускает рабочую жидкость через отверстия 10 и 11 в стакане 6 в выходное отверстие 4 корпуса 1. При этом жидкость из разгружающей камеры 27 вытекает в отверстие 4.

При отсутствии подачи и снижении давления в отверстиях 3 и 8 главный клапан 12 под действием пружины 25, а затем и давления в камере 27, соединенной при этом с выходными отверстиями 4, 10, закрывается, т.е. садится на ступень 7, не позволяя вытекать жидкости, находящейся под давлением, из отверстий 4, 10 в отверстия 3 и 8. Установка пружины 25 для закрытия главного клапана 12 необходима, так как пружина 25 обладает меньшей (несколько порядков) инерционностью, чем столб жидкости, находящийся под давлением в выходном канале и соответственно в гидравлическом двигателе, подсоединенном к отверстию 4 (не показаны). Для закрытия главного клапана 12 энергия жидкости в отверстии 4 не используется, что способствует быстрому закрытию клапана 12 и отсутствию просадки (обратному ходу) гидравлического двигателя. Давление в отверстии 4 присутствует ввиду попутной нагрузки на гидравлическом двигателе, гидроцилиндре или гидромоторе (не показаны).

Для обеспечения регулирования потока из отверстий 4 и 11 в отверстия 3 и 8, соединенные в это время со сливом в бак (не показано), в управляющую камеру 34 через отверстие 5 подается регулируемое по величине давление управления. Шток 28 выдвигается из камеры 34 и воздействует на хвостовик 23, который отходит от ступени 16 (вспомогательный клапан открывается) на величину, пропорциональную величине давления в управляющей камере 34 при давлениях в соответствии с соотношением площадей уплотняемой поверхности хвостовика 23 и штока 28. Одновременно хвостовик 23 (который, как отмечалось выше, в данном случае выполняет роль вспомогательного клапана) воздействует на плунжер 22 и передвигает его в главном клапане 12, при этом уменьшается проходное сечение между отверстиями в боковой поверхности плунжера 22 и в боковой поверхности главного клапана 12. При соприкосновении штока 28 с хвостовиком 29 главного клапана 12 происходит разъединение отверстий на боковых поверхностях главного клапана 12 и плунжера 22 и соответственно разъединение разгружающей камеры 27 от отверстий 10, находящихся под давлением. При этом разгружающая камера 27 через отверстия 26 в плунжере - открытый клапан (хвостовик) 23 и продольные каналы 33 - соединяется с отверстиями 8, 3, соединенными со сливом в бак. Вспомогательным клапаном (хвостовиком) 23 регулируется и пропускается около 3% максимального потока, то есть точная регулировка потока малых величин до 3% осуществляется вспомогательным клапаном (хвостовиком) 23.

При открытии вспомогательного клапана (хвостовика) 23 главный клапан 12 удерживается в закрытом положении пружиной 25. После соприкосновения штока 28 с хвостовиком 29 начинается совместное перемещение штока 28, хвостовика 23 и главного клапана 12. При дальнейшем движении штока 28 главный клапан 12 также движется и открывает отверстия 11, регулируя поток до максимальной величины. Для пропорциональной плавной регулировки потока регулирующие отверстия 11 целесообразно расположить в стакане 6 по спирали. Регулировка потока от 3 до 100% производится главным клапаном 12. Хвостовик 29 главного клапана 12 изолирует потоки из вспомогательного клапана 23, вытекающие через каналы 33, и потоки из отверстий 11, исключая влияние потока из отверстий 11 на давление в камере 27. Наличие хвостовика 29 на главном клапане 12 позволяет использовать внутреннюю поверхность хвостовика 29 как центрирующую поверхность для хвостовика 23 и разъединить хвостовик 23 и плунжер 22. Центрирование клапана (хвостовика) 23 необходимо для исключения возможности радиальных колебаний вспомогательного клапана (хвостовика) 23.

При возвращении штока 28 под действием пружины 30 в исходное положение пружины 24 и 25 закрывают главный клапан 12 и вспомогательный клапан (хвостовик) 23.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРУЮЩИЙ КЛАПАН И БЛОК КЛАПАНОВ С НИМ | 2005 |

|

RU2312266C2 |

| КЛАПАН ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2355934C2 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2347124C1 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2350813C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2004 |

|

RU2280207C1 |

| ПНЕВМАТИЧЕСКИЙ СЕРВОМОТОР И СПОСОБ ЕГО РЕГУЛИРОВАНИЯ | 1992 |

|

RU2080494C1 |

| СЕКЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ И РАБОЧАЯ СЕКЦИЯ СЕКЦИОННОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2320903C1 |

| СЕКЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ И РАБОЧАЯ СЕКЦИЯ СЕКЦИОННОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2320902C2 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2298716C2 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2283449C1 |

Изобретение относится к области машиностроения и предназначено в качестве клапана для запирания и регулирования потока жидкости в гидрообъемных приводах. Клапан регулирующий содержит корпус, закрытый крышкой. На боковой поверхности корпуса выполнены расположенные на расстоянии друг от друга отверстия для подвода и отвода рабочей жидкости. Крышка выполнена с отверстием для соединения с линией управления. В корпусе установлен стакан. Центральное отверстие стакана выполнено ступенчатым. Открытой стороной стакан обращен к крышке корпуса. На участке между ступенью стакана и его открытой торцевой стороной на боковой поверхности стакана выполнены входные отверстия. Эти отверстия сообщают внутреннюю полость стакана с отверстием для подвода рабочей жидкости. На участке между ступенью стакана и его дном на боковой поверхности стакана на расстоянии друг от друга выполнены выходные и регулирующие отверстия. В стакане установлен главный клапан. Главный клапан выполнен со сквозным продольным ступенчатым отверстием, образующим внутреннюю полость главного клапана. Главный клапан установлен в стакане с возможностью перемещения вдоль его внутренней поверхности как по направляющим между ступенью и дном стакана. Ступень стакана служит седлом для главного клапана. На боковой поверхности главного клапана выполнены отверстия для сообщения внутренней полости главного клапана с отводящим отверстием корпуса через выходные отверстия стакана. На стороне главного клапана, обращенной к крышке, выполнены прорези, обеспечивающие сообщение внутренней полости главного клапана с подводящим отверстием корпуса через входные отверстия стакана. Главный клапан подпружинен относительно стакана пружиной главного клапана, установленной между главным клапаном и дном стакана. Внутри главного клапана с возможностью перемещения вдоль его внутренней поверхности как по направляющим установлен плунжер с хвостовиком. Ступень главного клапана служит седлом для хвостовика плунжера. Плунжер подпружинен относительно главного клапана пружиной плунжера. Пружина главного клапана и пружина плунжера установлены последовательно. Между дном стакана и главным клапаном образована разгружающая камера. В плунжере выполнены отверстия. Эти отверстия обеспечивают попеременное сообщение разгружающей камеры либо с отводящим отверстием корпуса через отверстия на боковой поверхности главного клапана и выходные отверстия стакана при посадке хвостовика плунжера на ступень главного клапана, либо через кольцевой зазор между уплотняющей наружной поверхностью хвостовика плунжера и ступенью главного клапана и через входное отверстие стакана с подводящим отверстием корпуса, когда хвостовик плунжера не опирается на ступень главного клапана. Клапан снабжен штоком. Шток установлен с возможностью воздействия на хвостовик плунжера с последующим воздействием на главный клапан при перемещении штока под воздействием давления из линии управления. Изобретение направлено на повышение надежности работы клапана регулирующего и на упрощение его конструкции. 4 з.п. ф-лы, 2 ил.

1. Клапан регулирующий, содержащий корпус, закрытый крышкой, на боковой поверхности корпуса выполнены расположенные на расстоянии друг от друга отверстия для подвода и отвода рабочей жидкости, крышка выполнена с отверстием для соединения с линией управления, в корпусе установлен стакан, центральное отверстие которого выполнено ступенчатым, открытой стороной стакан обращен к крышке корпуса, на участке между ступенью стакана и его открытой торцевой стороной на боковой поверхности стакана выполнены входные отверстия, сообщающие внутреннюю полость стакана с отверстием для подвода рабочей жидкости, на участке между ступенью стакана и его дном на боковой поверхности стакана на расстоянии друг от друга выполнены выходные и регулирующие отверстия, в стакане установлен главный клапан, подпружиненный относительно стакана пружиной главного клапана, главный клапан выполнен со сквозным продольным ступенчатым отверстием, образующим внутреннюю полость главного клапана, главный клапан установлен в стакане с возможностью перемещения вдоль его внутренней поверхности как по направляющим между ступенью и дном стакана, при этом ступень стакана служит седлом для главного клапана, на боковой поверхности главного клапана выполнены отверстия для сообщения внутренней полости главного клапана с отводящим отверстием корпуса через выходные отверстия стакана, на стороне главного клапана, обращенной к крышке, выполнены прорези, обеспечивающие сообщение внутренней полости главного клапана с подводящим отверстием корпуса через входные отверстия стакана, главный клапан подпружинен относительно стакана пружиной главного клапана, установленной между главным клапаном и дном стакана, внутри главного клапана с возможностью перемещения вдоль его внутренней поверхности как по направляющим - установлен плунжер с хвостовиком, при этом ступень главного клапана служит седлом для хвостовика плунжера, плунжер подпружинен относительно главного клапана пружиной плунжера, пружина главного клапана и пружина плунжера установлены последовательно, длина хвостовика плунжера выбрана из условия обеспечения его выхода наружу из центрального отверстия главного клапана при посадке хвостовика плунжера на ступень главного клапана, при этом величина выступающей части хвостовика плунжера выбрана, исходя из режима работы клапана, плунжер снабжен отверстиями, обеспечивающими попеременное сообщение разгружающей камеры, образованной между дном стакана и главным клапаном, с отводящим отверстием корпуса через отверстия на боковой поверхности главного клапана и выходные отверстия стакана - при посадке хвостовика плунжера на ступень главного клапана, и разгружающей камеры через кольцевой зазор между уплотняющей наружной поверхностью хвостовика плунжера и ступенью главного клапана, через входное отверстие стакана с подводящим отверстием корпуса - когда хвостовик плунжера не опирается на ступень главного клапана, клапан снабжен штоком, установленным с возможностью воздействия на хвостовик плунжера с последующим воздействием на главный клапан при перемещении штока под воздействием давления из линии управления, геометрические параметры регулирующих отверстий стакана, уровень их расположения относительно ступени стакана, рабочий ход штока выбраны из условия обеспечения попеременного изолирования отверстий корпуса для подвода и отвода рабочей жидкости при посадке главного клапана на ступень стакана, и сообщения отверстий корпуса для подвода и отвода рабочей жидкости при отходе главного клапана от ступени стакана по пути: подводящее отверстие корпуса - входное отверстие стакана - внутренняя полость стакана - зазор между наружной поверхностью главного клапана и ступенью стакана - регулирующее отверстие - внутренняя полость стакана между наружной продольной поверхностью стакана и внутренней продольной поверхностью корпуса - отводящее отверстие.

2. Клапан по п.1, отличающийся тем, что главный клапан выполнен с хвостовиком, обращенным к крышке, при этом прорези, обеспечивающие сообщение внутренней полости главного клапана с подводящим отверстием корпуса через входное отверстие стакана, выполнены на торце хвостовика главного клапана, длина хвостовика главного клапана выбрана из условия исключения нахождения прорезей хвостовика напротив регулирующих отверстий стакана при перемещении главного клапана под воздействием штока.

3. Клапан по п.1, отличающийся тем, что плунжер и хвостовик плунжера выполнены в виде двух деталей, при этом хвостовик плунжера имеет центрирующую и уплотняющую поверхности, уплотняющая поверхность хвостовика опирается на ступень главного клапана.

4. Клапан по п.1, отличающийся тем, что пружина главного клапана упирается с одной стороны в дно стакана, с другой стороны - в шайбу, прижимая ее к главному клапану, при этом пружина плунжера упирается с одной стороны в плунжер, а с другой стороны - в шайбу.

5. Клапан по п.4, отличающийся тем, что сила поджатия пружины главного клапана больше силы поджатия пружины плунжера в конце рабочего хода плунжера.

| Тормозной клапан, типа FD, серия 2Х из каталога фирмы «MANNESMANN REXROTH» RRS 27 551/09 | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| Клапан | 1986 |

|

SU1343159A1 |

| Универсальный блок литьевого прессования | 1980 |

|

SU927511A1 |

| US 6073654 A, 13.06.2000 | |||

| US 57913772 A, 11.08.1998 | |||

| ПРИЕМНЫЙ РЕЗЕРВУАР ДЛЯ ЖИДКОГО НАВОЗА | 1992 |

|

RU2025929C1 |

| DE 1814214 A1, 02.07.1970. | |||

Авторы

Даты

2009-10-27—Публикация

2008-03-11—Подача