Изобретение относиться к устройству для донной продувки газом расплава в плавильном металлургическом сосуде, имеющему выполненное коническим керамическое тело, которое своей верхней стороной контактирует с находящимся в плавильном сосуде металлическим расплавом, при этом керамическое тело содержит неподвижный внешний элемент и движущийся в нем по оси внутренний элемент, а также пневматический привод, с помощью которого внутренний элемент может совершать осевое возвратно-поступательное движение относительно внешнего элемента керамического тела между положением закрытия и положением открытия, при этом предусмотрена пружина, усилием которой внутренний элемент удерживается в положении закрытия, герметично закрытую емкость, расположенную на нижней стороне керамического тела, которая соединена с газопроводом для подачи продувочного газа.

Такие устройства для подачи газа используются обычно для продувки газом металлического расплава, находящегося в металлургическом сосуде для жидкого расплава, например в сталеразливочном ковше или в конвертере. В случае продувочного газа речь, как правило, идет об инертном газе, который под высоким давлением, например 6-10 бар, вдувается в плавильный сосуд. Благодаря этому обеспечивается хорошее перемешивание расплава, находящегося в металлургическом сосуде.

В сталеплавильных цехах получило широкое распространение применение устройств для подачи газа, которые еще называются «продувочными пробками». При этом речь идет о имеющих форму усеченного конуса пористых керамических телах, которые проницаемы для подлежащего вдуванию продувочного газа и непроницаемы для металлического расплава. Эти продувочные пробки обычно полностью или частично закрыты кожухом из стального листа. Керамическое тело состоит при этом из огнеупорного материала на основе оксида алюминия. Главным недостатком подобных существующих продувочных пробок прежде всего является то, что поры керамического тела в областях, близких к поверхности относительно быстро забиваются, из-за инфильтрации жидкого металла. Области, в которые происходит инфильтрация, должны регулярно удаляться, чтобы сохранить достаточную проницаемость для газа. Этим вызывается вынужденный высокий износ, который влечет за собой опять же высокие издержки. После определенного времени пористые продувочные пробки настолько уменьшаются, что их приходится полностью заменять.

Из DE 19610578 С1 известно устройство для подачи газа, у которого приведенные недостатки, связанные с описанной выше проблемой износа, в значительной мере устранены. Описанное в указанном документе устройство для подачи газа имеет керамическое тело в форме конуса, которое не имеет пор, как обычные продувочные пробки для подачи продувочного газа в металлический расплав. Вместо этого керамическое тело в упомянутом устройстве для продувки газа состоит из неподвижного внешнего элемента и движущегося в нем по оси внутреннего элемента. Благодаря осевому перемещению внутреннего элемента относительно внешнего элемента при необходимости происходит открытие или закрытие кольцевого зазора между внутренним и внешним элементом, через который в металлический расплав может поступать продувочный газ.

Недостатком описанного выше устройства для подачи газа прежде всего является то, что изготовление керамического тела требует чрезвычайных затрат. В описанном выше устройстве неподвижный внешний элемент керамического тела имеет коническое углубление для подвижного внутреннего элемента, при этом углубление переходит внутри керамического тела в полую камеру. Изготовление литейной формы для керамического тела названного выше устройства для подачи газа связано с большими техническими трудностями, в частности отделять эту литейную форму после процесса отливки, так как из-за упомянутой полой камеры образуются выступы и задние кромки. Кроме того, в известном устройстве должен быть предусмотрен специальный канал для газа, который проходит через керамический материал неподвижного внешнего элемента, чтобы подлежащий вдуванию в металлический расплав продувочный газ мог подаваться в полую камеру.

В описанном выше устройстве для подачи газа осевое перемещение внутреннего элемента относительно внешнего элемента осуществляется с помощью пневматического привода. Благодаря давлению поступившего продувочного газа в известном устройстве внутренний элемент выдвигается из своего места во внешнем элементе, преодолевая гидростатическое давление металлического расплава, так что открывается кольцевой зазор между внутренним элементом и внешним элементом. Так как у описанного устройства пневматический привод должен обеспечивать преодоление гидростатического давления металлического расплава, продувочный газ подводят под соответственно высоким давлением, что следует отнести к недостаткам.

В связи с этим задачей настоящего изобретения является создание устройства для подачи газа, у которого, с одной стороны, исключается высокий износ, который характерен для существующих продувочных пробок, и которое, с другой стороны, может безопасно и надежно работать при умеренном давлении продувочного газа. Одновременно изготовление устройства может осуществляться с небольшими затратами.

У устройства для подачи газа указанного типа, эта задача решается благодаря тому, что пневматический привод имеет деформируемую мембрану, соединенную с внутренним элементом, на которую воздействует разность давлений между давлением продувочного газа, находящегося в герметично закрытом корпусе, и давлением окружающей среды.

Предложенное согласно изобретению устройство для подачи газа не имеет расположенной внутри керамического тела полой камеры, с которой связаны основные затраты на изготовление керамического тела описанного выше устройства для подачи газа. Одновременно предложенное устройство для подачи газа обеспечивает выполнение функции клапана, так что исключается высокий износ, свойственный обычным продувочным пробкам.

Существенным для предложенного согласно изобретению устройства для подачи газа является выполнение пневматического привода для перемещения внутреннего элемента керамического тела между положением закрытия и положением открытия. Изобретение предлагает предусмотреть деформируемую мембрану, на которую воздействует разность давлений между давлением продувочного газа и давлением окружающей среды. Площадь деформируемой мембраны достаточна для того, чтобы при умеренном давлении продувочного газа создать достаточное усилие для перемещения внутреннего элемента. Без проблем с помощью деформируемой мембраны может быть развито усилие, которое достаточно для перемещения с преодолением гидростатического давления металлического расплава и/или усилия пружины, которая предусмотрена для надежного удержания внутреннего элемента в закрытом положении.

Из документов WO 01/08834 A1 и WO 01/83832 A1 известны не являющиеся аналогами устройства для подачи газа, у которых керамическое тело сбоку и с нижней стороны закрыто кожухом из стального листа. Движущийся по оси в керамическом теле внутренний элемент у названных выше устройств для продувки газа соединен с донной частью кожуха из стального листа. Через соответствующее отверстие продувочный газ может подводиться в промежуточное пространство между донной частью кожуха из стального листа и керамическим телом. Под давлением продувочного газа донная часть кожуха из стального листа прогибается вниз и при этом передает движение внутреннему элементу керамического тела, так что в итоге в керамическом теле образуется кольцевой зазор, через который продувочный газ подается в металлический расплав. Недостатком устройств для продувки газа, описанных в перечисленных документах, является то, что внутренний элемент керамического тела в закрытом положении в тот момент, когда не подается продувочный газ, удерживается исключительно за счет упругих свойств стального листа донной части. На практике оказалось, что вследствие высокой температуры, которая наблюдается вблизи металлического расплава, стальной лист донной части очень быстро теряет свои упругие свойства, так что устройство для продувки газа затем надежно не закрывается. Это ведет к неконтролируемому проникновению металлического расплава из плавильного сосуда через устройство для продувки газа, что может иметь катастрофические последствия в цеху. Эти недостатки известных устройств для подачи газа эффективно устраняются с помощью изобретения, так как согласно изобретению внутренний элемент керамического тела возвращается в закрытое положение с помощью пружины. Деформируемая мембрана, предусмотренная согласно изобретению, не должна создавать повышенные усилия, чтобы удерживать внутренний элемент в закрытом положении. В части материала, размеров, позиционирования и других параметров, касающихся пружины устройства для подачи газа, предложенного согласно изобретению, последняя может быть сконструирована таким образом, что на ее функции не будет отрицательно сказываться высокая термическая нагрузка. Таким образом, с помощью изобретения эффективно предупреждается неконтролируемый выход стального расплава через устройство для подачи газа.

Преимущественным образом у керамического тела в предложенном устройстве для подачи газа неподвижный внешний элемент имеет коническое осевое отверстие, идущее от верхней стороны до нижней стороны керамического тела, в котором располагается подвижный внутренний элемент. Подобного рода керамическое тело может быть изготовлено просто и благоприятно с точки зрения затрат. Согласно варианту исполнения отверстие может сужаться от нижней стороны керамического тела к его верхней стороне, которая контактирует с находящимся в металлургическом сосуде металлическим расплавом. Согласно другому варианту осуществления, отверстие сужается в обратном направлении от верхней стороны керамического тела к его нижней стороне. С помощью последнего варианта осуществления обеспечивается то, что внутренний элемент из-за воздействия на верхнюю сторону гидростатического давления металлического расплава прижимается к внешнему элементу, который в определенной мере служит в качестве седла клапана. Таким образом, благодаря гидростатическому давлению металлического расплава внутренний элемент удерживается в закрытом положении, при котором образованный конический кольцевой зазор между внутренним элементом и внешним элементом закрыт.В этом положении не происходит продувки газом металлического расплава и жидкий металл не может выходить из плавильного сосуда через устройство для подачи газа. При вдувании продувочного газа в металлический расплав внутренний элемент перемещается вверх по направлению газового потока, так что открывается конический кольцевой зазор между внутренним элементом и внешним элементом и находящийся под высоким давлением газ беспрепятственно может поступать в жидкий металл. Когда, напротив, осевое коническое отверстие сужается от нижней стороны к верхней стороне, внутренний элемент усилием пружины надежно удерживается в положении закрытия, если прерывается подача продувочного газа. Для подачи продувочного газа при этом варианте исполнения керамический внутренний элемент движется вниз против потока продувочного газа.

В предложенном согласно изобретению устройстве для подачи газа на нижней стороне керамического тела расположена герметично закрытая емкость, которая соединена с газопроводом для подачи продувочного газа. Внутри емкости имеется повышенное давление, создаваемое подаваемым продувочным газом, который вдувается в металлический расплав через конический кольцевой зазор, образующийся между внутренним элементом и внешним элементом керамического тела при открытом состоянии устройства.

Целесообразным образом герметично закрытая емкость у предложенного согласно изобретению устройства для подачи газа образована корпусом на нижней стороне керамического тела, при этом боковая стенка герметичного корпуса выполнена конической таким образом, что коническое формообразование керамического тела продолжается в область корпуса. При этом боковая стенка может быть выполнена в виде конической облицовки, которая сбоку окружает все устройство для подачи газа, состоящее из керамического тела и установленного на его нижней стороне герметичного корпуса. Благодаря получающемуся в целом единому коническому выполнению предложенного устройства для подачи газа оно без проблем может быть установлено вместо существующих продувочных пробок в конические отверстия, которые имеются в донной части или в боковых стенках обычных металлургических сосудов. Предпочтительно также то, что боковая стенка герметичного корпуса может опираться на внутреннюю стенку отверстия в металлургическом сосуде, предусмотренного для устройства подачи газа, так что надежно обеспечивается устойчивость герметичного корпуса к высокому давлению подающегося продувочного газа.

Целесообразно, если герметичный корпус предложенного согласно изобретению устройства для подачи газа на нижней стороне закрыт нижней плитой, герметизированной относительно боковой стенки герметичного корпуса, при этом нижняя плита с помощью стоек соединена с крепежной пластиной, установленной на нижней стороне керамического тела. Крепежная пластина может быть закреплена на керамическом теле с помощью соответствующих средств крепления. Когда устройство для подачи газа установлено в металлургическом сосуде, оно доступно исключительно через нижнюю плиту. Поэтому газопровод для подачи продувочного газа в герметичный корпус целесообразно присоединять к подовой плите.

В качестве альтернативы деформируемая мембрана пневматического привода внутри корпуса может быть герметично закрыта снизу от окружающей среды. Этот вариант может быть реализован особо просто и с небольшими затратами. При подаче продувочного газа в герметично закрытую емкость деформируемая мембрана, которая одновременно образует донную часть корпуса прогибается вниз. Благодаря этому внутренний элемент керамического тела, соединенный с мембраной, перемещается относительно внешнего элемента, так что открывается кольцевой зазор для вдувания продувочного газа.

С помощью пневматического привода, как описано выше, в предложенном устройстве для продувки газа реализуется функция клапана. При этом пневматический привод должен обеспечивать, в частности, достаточное давление продувочного газа, который одновременно является рабочей средой пневматического привода, для того чтобы перемещать подвижный внутренний элемент против силы, обусловленной гидростатическим давлением металлического расплава или пружиной, из положения закрытия в положение открытия. Так как для реализации функции клапана в предложенном устройстве для подачи газа должно осуществляться линейное перемещение внутреннего элемента относительно наружного элемента, целесообразно для пневматического привода предусмотреть шатун, который через деформируемую мембрану соединен с внутренним элементом. Согласно особо предпочтительному варианту исполнения этот шатун выполнен в виде трубы, которая служит в качестве трубопровода для подачи продувочного газа в герметично закрытую емкость.

Пневматический привод в предложенном устройстве для подачи газа целесообразным образом может содержать мембранный пневмоцилиндр, при этом к полости мембранного пневмоцилиндра присоединена идущая из герметичного корпуса газоотводящая труба. При этом на поршень мембранного пневмоцилиндра воздействует давление продувочного газа, создаваемое в герметичном корпусе. Полость мембранного пневмоцилиндра уплотнена с помощью закрепленной на корпусе цилиндра деформируемой мембраны, так что на поршень мембранного пневмоцилиндра в целом воздействует сила, которая генерируется разностью давлений между давлением в герметичном корпусе и в полости цилиндра, из которой газ отводится наружу. При установке соответствующих размеров мембранного пневмоцилиндра может быть в каждом случае обеспечено достаточное давление продувочного газа для того, чтобы надежно реализовать функцию клапана у предложенного устройства для подачи газа.

Особо практичная и благоприятная в плане затрат реализация предложенного согласно изобретению устройства для подачи газа достигается за счет того, что внутренний элемент керамического тела выполняется короче, чем внешний элемент, а именно таким образом, что герметично закрытая емкость простирается в область керамического тела ниже внутреннего элемента. При этом варианте деформируемая мембрана устройства для подачи газа может быть образована кожухом из стального листа, охватывающим керамическое тело сбоку и с нижней стороны. Этот кожух из стального листа образует в этом случае одновременно герметически закрытую емкость в области ниже укороченного внутреннего элемента керамического тела. При этом варианте выполнения на нижней стороне керамического тела герметически закрытая емкость имеет в области между внешним элементом и деформируемой мембраной узкий зазор, так что в итоге получается особенно компактная конструкция. Из этого вытекает преимущество, заключающееся в том, что предложенное устройство для подачи газа может быть установлено в стесненных условиях, например, на нижней стороне металлургического сосуда в качестве замены существующих продувочных пробок.

Согласно другому предпочтительному варианту осуществления предложенного устройства для подачи газа между керамическим телом и пружиной расположена термическая изоляция. Благодаря этой термической изоляции пружина защищена от теплового воздействия находящегося в металлургическом сосуде металлического расплава. Термическая изоляция может быть выполнена в виде слоя известного изолирующего материала и расположена или между керамическим телом и деформируемой мембраной и/или между деформируемой мембраной и пружиной.

Примеры осуществления изобретения описываются далее со ссылкой на фигуры, на которых показано:

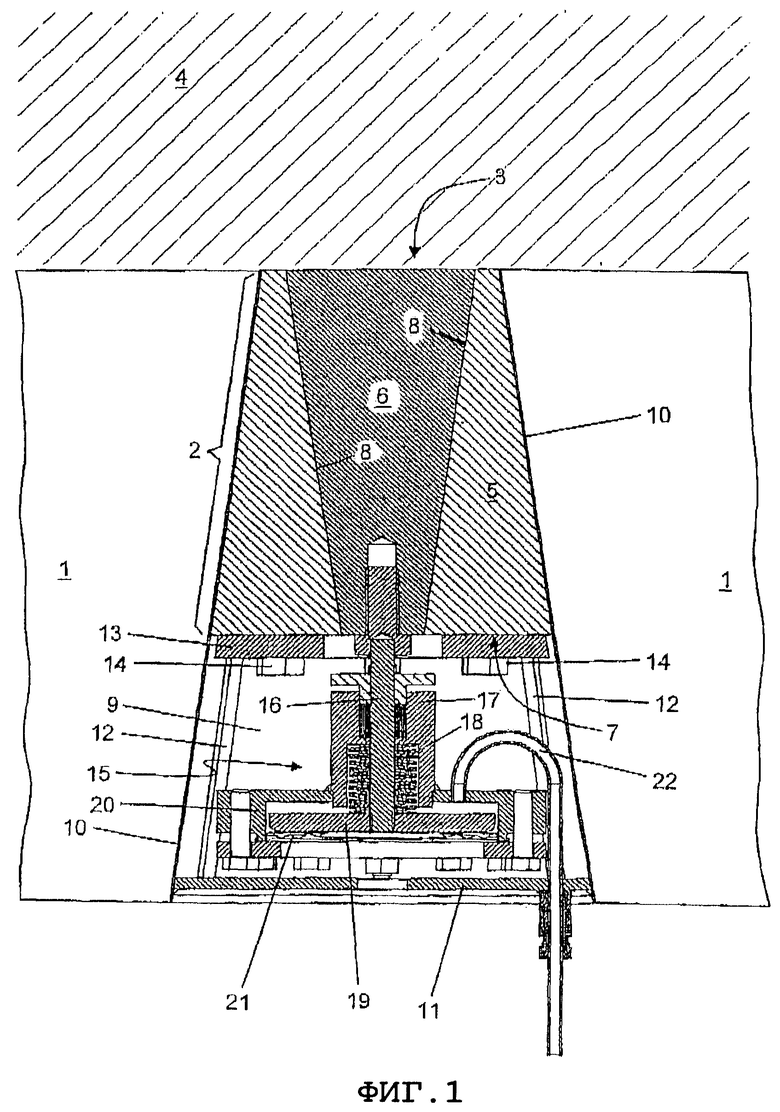

Фиг.1 - вид сбоку в разрезе первого варианта осуществления предложенного устройства для подачи газа;

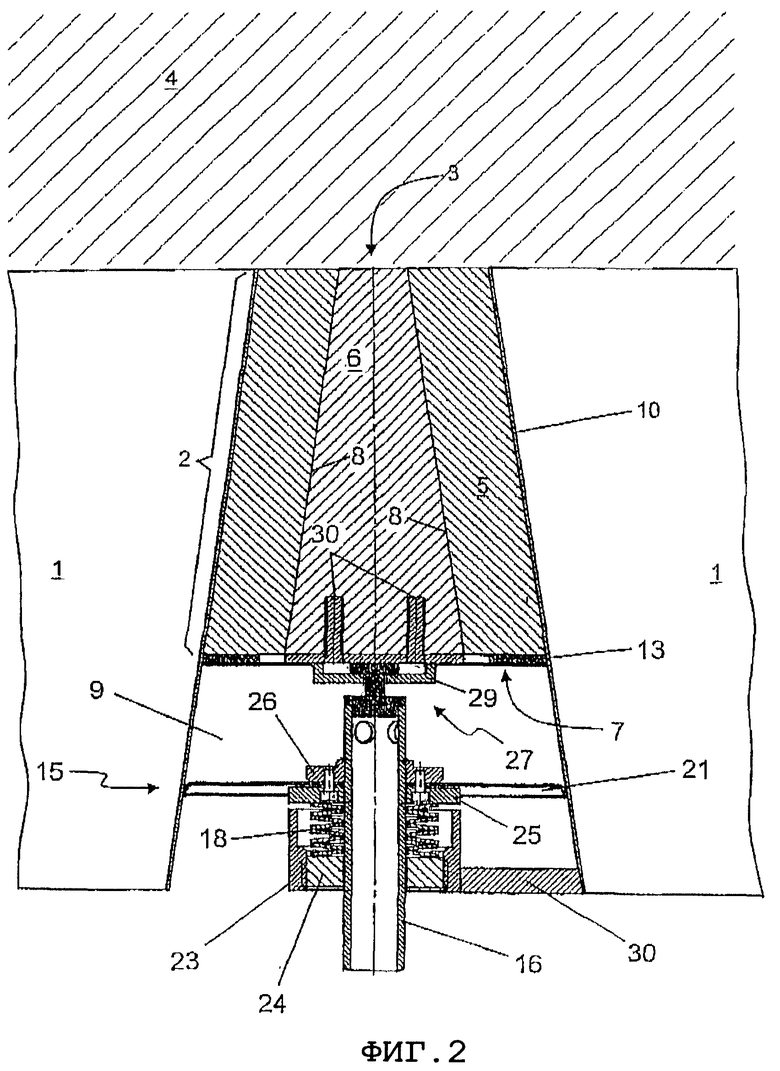

Фиг.2 - вид сбоку в разрезе второго варианта осуществления предложенного устройства для подачи газа;

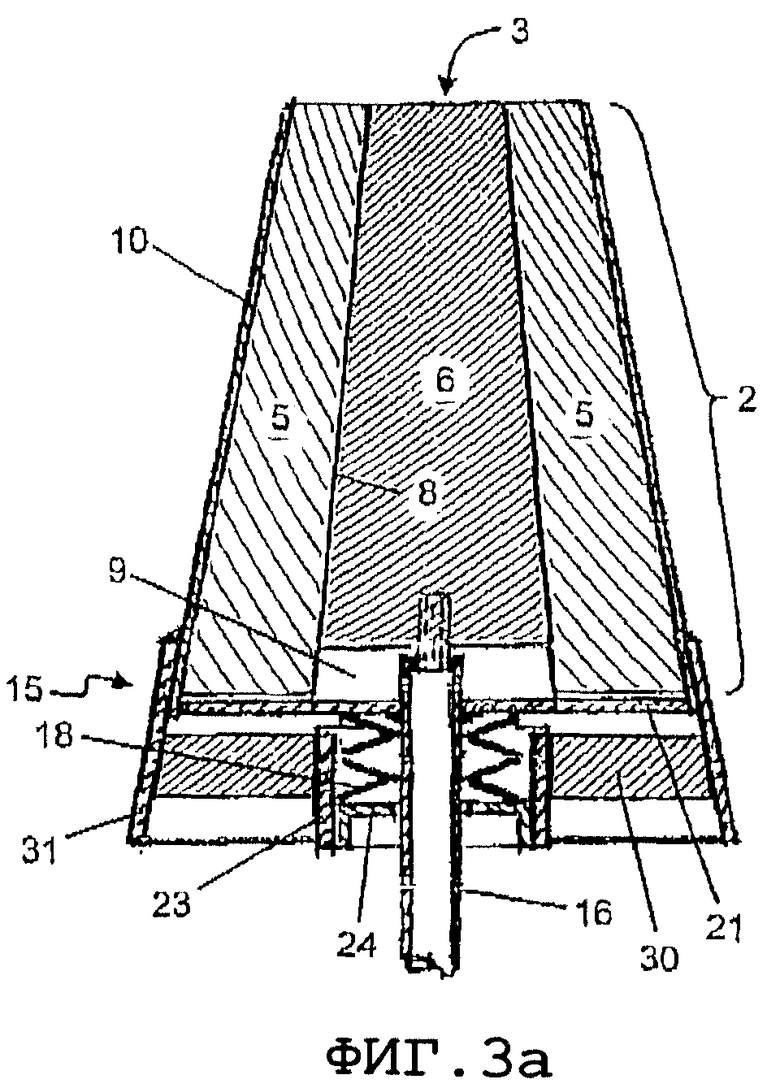

Фиг.3a - вид сбоку в разрезе третьего варианта осуществления предложенного устройства для подачи газа;

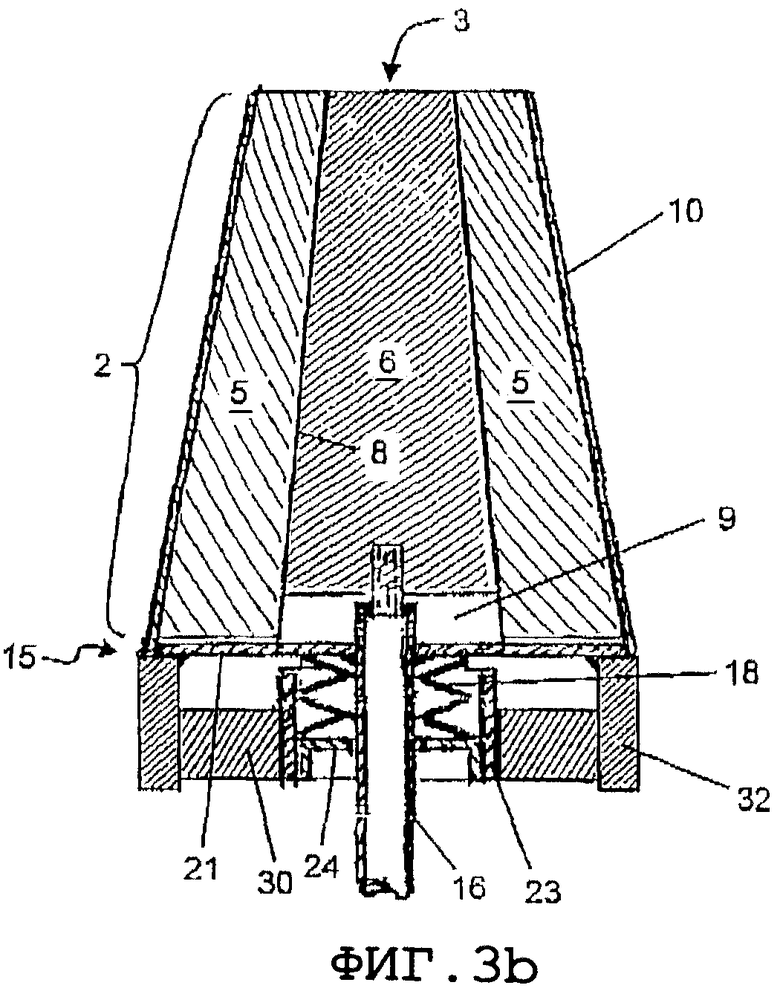

Фиг.3b - вид сбоку в разрезе четвертого варианта осуществления предложенного устройства для подачи газа;

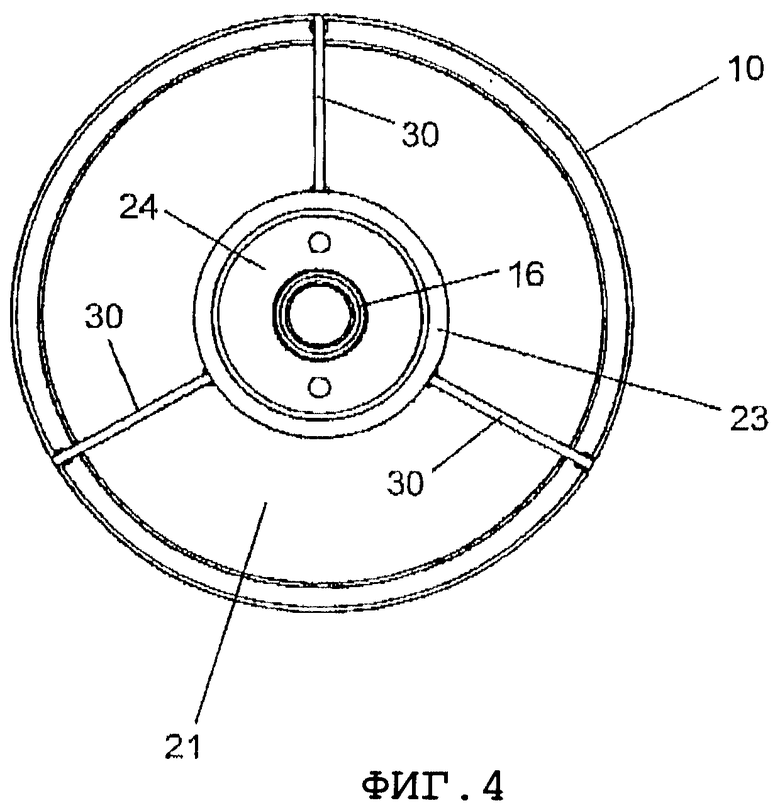

Фиг.4 - вид донной части устройства для продувки газа согласно фиг.2.

Представленные на фиг.1 и 2 устройства для подачи газа установлены соответственно в металлургическом сосуде, при этом на фигурах можно видеть фрагмент стенки 1 со стороны днища сосуда. Устройства для подачи газа содержат соответственно керамическое тело конической формы, которое на фигурах обозначено позицией 2. Керамическое тело 2, которое верхней стороной 3 соответственно контактирует с металлическим расплавом 4, находящимся в металлургическом сосуде, состоит из неподвижного внешнего элемента 5 и движущегося в нем по оси внутреннего элемента 6. На фиг.1 можно видеть, что внутренний элемент 6 выполнен сужающимся от верхней стороны 3 керамического тела 2 к его нижней стороне 7. При таком варианте выполнения неподвижный внешний элемент 5 образует коническое кольцо с осевым коническим отверстием для внутреннего элемента 6, при этом направления сужения неподвижного внешнего элемента 5 и внутреннего элемента 6 противоположны. В примере осуществления согласно фиг.2, напротив, направления сужения внешнего элемента 5 и внутреннего элемента 6 совпадают. В обоих примерах выполнения между внутренним элементом 6 и внешним элементом 5 образован сплошной конический кольцевой зазор 8, который идет соответственно от верхней стороны 3 керамического тела 2 к его нижней стороне 7.

Показанные на фигурах устройства для подачи газа находятся в положении закрытия, при котором конический кольцевой зазор 8 закрыт, так что продувочный газ не может поступать в металлический расплав 4 через кольцевой зазор 8. Одновременно при закрытом положении расплав 4 не может выходить через кольцевой зазор 8. Для осуществления функции клапана в примере осуществления согласно фиг.1 внутренний элемент 6 движется вверх, то есть к металлическому расплаву 4. В примере исполнения согласно фиг.2 кольцевой зазор открывается, когда внутренний элемент 6 движется от металлического расплава 4 вниз.

На нижней стороне керамического тела 2 устройств для подачи газа, показанных на фигурах, соответственно расположен герметично закрытый объем 9, соединенный с газопроводом для подачи продувочного газа. Конический кожух 10 из листовой стали образует боковую стенку герметичного корпуса 9, а именно таким образом, что коническое формообразование керамического тела 2 продолжается в область корпуса 9.

В примере осуществления, представленном на фиг.1, предусмотрена нижняя плита 11, герметично присоединенная к боковой стенке 10 герметичного корпуса 9, при этом нижняя плита 11 с помощью стоек 12 соединена с установленной на нижней стороне керамического тела 2 крепежной пластиной 13. В качестве крепежного средства в устройстве для подачи газа, представленном на фиг.1, служат винты 14, закрепленные в керамическом теле 2. На крепежной пластине 13 с помощью подробно не изображенных распорных болтов закреплен пневматический привод 15, с помощью которого внутренний элемент 6 может совершать возвратно-поступательное перемещение относительно внешнего элемента 5 керамического тела 2 между положением закрытия и положением открытия. Пневматический привод 15 через шатун 16 соединен с движущимся по оси внутренним элементом 6. При этом шатун 16 перемещается по оси в сальнике 17. Внутри сальника 17 расположена пружина 18, с помощью усилия которой внутренний элемент 6 удерживается в положении закрытия. Пружина 18 опирается с одной стороны на сальник 17, с другой стороны на нажимную пластину 19. Нажимная пластина 19 выполнена с возможностью возвратно-поступательного движения внутри мембранного пневмоцилиндра 20. Полость мембранного пневмоцилиндра 20 имеет уплотнение относительно внутренней части герметичного корпуса 9, выполненное в виде деформируемой мембраны 21. К полости мембранного пневмоцилиндра 20 подсоединена выходящая из герметичного корпуса газоотводящая труба 22. За счет разности давлений между давлением продувочного газа, создаваемым внутри герметичного корпуса 9, и давлением, создаваемым в имеющей газоотвод полости цилиндра, осуществляется функция клапана в устройстве для подачи газа, представленном на фиг.1.

В примере осуществления предложенного устройства для подачи газа, представленном на фиг.2, деформируемая мембрана 21 герметично отделяет внизу внутреннюю часть корпуса 9 от окружающей среды. Шатун 16 в этом варианте выполнен в виде трубы, которая в верхней области имеет отверстия для подачи продувочного газа в герметичный корпус 9. Благодаря разности давлений между давлением продувочного газа, создаваемым в герметичном корпусе 9, и давлением окружающей среды происходит деформирование мембраны 21, которая прогибается вниз. При этом внутренний элемент 6, соединенный через шатун 16 с мембраной 21, движется вниз, так что открывается кольцевой зазор 8. Для этого должно быть преодолено усилие пружины 18, которое надежно удерживает внутренний элемент 6 в положении закрытия. Пружина 18 находится во внутренней части корпуса 23 для пружины, в который снизу ввинчено натяжное устройство 24 для создания предварительного натяжения пружины 18. С помощью устройства 24 натяжение пружины 18 может быть отрегулировано таким образом, как это требуется для конкретного случая применения. Пружина 18 опирается вверху на соединенный с мембраной 21 с помощью винтов нажимной диск 25. Нажимной диск 25 через мембрану 21 насквозь соединен с помощью винтов с крепежным кольцом 26, которое герметично посредством сварки соединено с шатуном 16. В примере исполнения, показанном на фиг.2, шатун 16 через шарнир 27 соединен с внутренним элементом 6 керамического тела 2. Шарнир 27 образован соединительным элементом 28, который установлен в опорном стакане 29. Опорный стакан 29 закреплен снизу с помощью шпилек 30 с резьбой на внутреннем элементе 6. С помощью шарнира 27 преимущественно компенсируется боковое, а также угловое смещение шатуна 16 относительно внутреннего элемента 6. Такое смещение может быть вызвано при известных условиях не точно контролируемой деформацией мембраны 21 или тепловым растяжением всего устройства. С помощью шарнира 27 прежде всего создается препятствие тому, чтобы из-за возникшего смещения было причинено повреждение внутреннему элементу 6, состоящему из хрупкого керамического материала, при работе устройства для подачи газа.

На фиг.3a и 3b показаны примеры выполнения предложенного устройства для подачи газа, которые выполнены подобно примеру, представленному на фиг.2. Основное отличие состоит в том, что в примерах, представленных на фиг.3a и 3b, внутренний элемент 6 керамического тела 2 выполнен короче, чем внешний элемент 5, а именно таким образом, что герметично закрытая емкость 9 распространяется в керамическом теле в область ниже внутреннего элемента 6. В результате этого получается особо компактная конструкция, что можно видеть на фиг.3a и 3b. Деформируемая мембрана 21 в примерах, показанных на фиг.3a и 3b, образована кожухом 10 из стального листа, охватывающего керамическое тело 2 сбоку и с его нижней стороны 7. На фиг.3a к кожуху 10 из стального листа приварен кольцеобразный крепежный элемент в форме конического кольца 31, который удлиняет книзу кожух 10 из стального листа. Кольцо 31 тоже сварено со стойками 30, с помощью которых удерживается корпус 23 пружины. Представленный на фиг.3a вариант предназначен, как и вариант по фиг.1 и 2, для установки в металлургический сосуд, так что устройство в целом заподлицо закрывается стенкой сосуда. Напротив, в примере, представленном на фиг.3b, к кожуху 10 из стального листа приварено цилиндрическое кольцо 32, которое выступает из днища или, соответственно, из боковой стенки металлургического сосуда. Примеры исполнения, согласно фиг.3a и 3b, могут выбираться при необходимости, а именно в зависимости от наличия места на металлургическом сосуде и в зависимости от желательной толщины керамического тела 2.

На фиг.4 показано снизу устройство для продувки газа, представленное на фиг.2, где можно видеть, что корпус 23 пружины удерживается с помощью стоек 30, которые приварены к стенке 10.

В предложенное согласно изобретению устройство для продувки газа продувочный газ подводится через 3-ходовой клапан, расположенный на газопроводе, клапан на фигурах подробно не показан. С помощью такого 3-ходового клапана обеспечивается при запирании клапана достаточно быстрое закрытие кольцевого зазора 8. Посредством 3-ходового клапана при прекращении подачи подвода продувочного газа одновременно газ, находящийся под давлением в корпусе 9, выпускается в окружающую среду. В этом случае в полной мере задействуется усилие пружины 18 для быстрого закрытия кольцевого зазора 8.

В предложенном согласно изобретению устройстве для продувки газа для удержания внутреннего элемента 6 керамического тела 2 в закрытом положении может быть предусмотрена более чем одна пружина 18. Существует возможность воздействия на мембрану 21 несколькими пружинами вне центральной оси устройства для подачи газа, чтобы еще больше повысить надежность всего устройства.

Также целесообразно предусмотреть расположенную между керамическим телом 2 и пружиной 18 термическую изоляцию. Соответствующий слой теплоизолирующего материала может быть в примерах исполнения, изображенных на фиг.3a и 3b, уложен в узкий зазор между внешним элементом 5 керамического тела и мембраной 21. Благодаря такой термической изоляции пружина 18 эффективно защищается от теплового воздействия металлического расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЛИВНОЙ КЛАПАН ДЛЯ ВОДЯНОГО КОНТУРА УСТРОЙСТВА ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА | 2006 |

|

RU2419015C2 |

| РАЗДАТОЧНЫЙ НАСОС | 2003 |

|

RU2309010C2 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ УЛАВЛИВАНИЯ ПЫЛИ | 2008 |

|

RU2378037C1 |

| СПОСОБ ОХЛАЖДЕНИЯ МЕТАЛЛИЧЕСКОЙ ОТЛИВАЕМОЙ ЗАГОТОВКИ И ПЕРЕКЛЮЧАТЕЛЬНЫЙ КЛАПАН ДЛЯ ПЕРИОДИЧЕСКОГО ОТКРЫВАНИЯ И ПЕРЕКРЫВАНИЯ ОБЪЕМНОГО ПОТОКА ОХЛАЖДАЮЩЕЙ СРЕДЫ | 2012 |

|

RU2605723C2 |

| ПРОДУВОЧНАЯ ПРОБКА | 2000 |

|

RU2243847C2 |

| Кран для переключения газовых потоков хроматографа | 1982 |

|

SU1022054A1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 1995 |

|

RU2141055C1 |

| КАПСУЛИРОВАННЫЙ, ПРОЧНЫЙ НА СЖАТИЕ, НЕГЕРМЕТИЧНЫЙ, ОСЕСИММЕТРИЧНЫЙ, ВЫСОКОЭФФЕКТИВНЫЙ ИСКРОВОЙ ПРОМЕЖУТОК | 2006 |

|

RU2379807C2 |

| ИЗОСТАТИЧЕСКИЙ ШТАМП ДЛЯ ФОРМОВАНИЯ ПЛИТКИ | 2007 |

|

RU2440236C2 |

| Устройство для приготовления смеси | 1981 |

|

SU1011223A1 |

Изобретение относится к устройствам подачи газа в металлургический сосуд. Устройство содержит коническое керамическое тело, контактирующее своей верхней стороной с металлическим расплавом, находящимся в сосуде, при этом керамическое тело содержит неподвижный внешний элемент и движущийся в нем по оси внутренний элемент, а также пневматический привод, внутренний элемент выполнен с возможностью совершения возвратно-поступательного осевого движения относительно внешнего элемента керамического тела между положением закрытия и положением открытия. Также предусмотрена пружина, с помощью усилия которой внутренний элемент удерживается в положении закрытия, и герметически закрытая емкость, расположенная на нижней стороне керамического тела, соединенная с газопроводом для подвода продувочного газа. Пневматический привод содержит деформируемую мембрану, соединенную с внутренним элементом. Использование изобретения позволяет повысить безопасность и надежность работы устройства. 14 з.п. ф-лы, 5 ил.

1. Устройство для подачи газа в металлургический сосуд (1), содержащее керамическое тело (2), имеющее коническую форму и контактирующее своей верхней стороной (3) с находящимся в сосуде (1) металлическим расплавом (4), при этом керамическое тело (2) имеет неподвижный внешний элемент (5) и движущийся в нем по оси внутренний элемент (6), пневматический привод (15), с помощью которого внутренний элемент (6) совершает осевое возвратно-поступательное движение относительно внешнего элемента (5) керамического тела (2) между положением закрытия и положением открытия, при этом предусмотрена пружина (18), усилие которой удерживает внутренний элемент в положении закрытия, и герметично закрытую емкость (9), расположенную на нижней стороне (7) керамического тела (2), которая соединена с газопроводом для подачи продувочного газа, отличающееся тем, что пневматический привод (15) содержит мембрану (21), соединенную с внутренним элементом (6) керамического тела, деформируемую под воздействием разности давлений между давлением продувочного газа, создаваемым в герметично закрытой емкости (9), и давлением окружающей среды.

2. Устройство по п.1, отличающееся тем, что между внутренним элементом (6) и внешним элементом (5) образован сплошной конический кольцевой зазор (8), который проходит от верхней стороны (3) керамического тела (2) к его нижней стороне (7).

3. Устройство по п.1, отличающееся тем, что герметично закрытая емкость (9) образована в виде герметичного корпуса (9) на нижней стороне керамического тела, при этом боковая стенка (10) герметичного корпуса (9) выполнена конической таким образом, что коническое формообразование керамического тела (2) продолжается в области корпуса (9).

4. Устройство по п.1, отличающееся тем, что пневматический привод (15) содержит шатун (16), который через мембрану (21) соединен с внутренним элементом (6).

5. Устройство по п.4, отличающееся тем, что шатун (16) выполнен в виде трубы, которая служит в качестве трубопровода для подачи продувочного газа в герметично закрытую емкость (9) или в образующий ее герметичный корпус.

6. Устройство по п.4, отличающееся тем, что шатун (16) через шарнир (27) соединен с внутренним элементом (6).

7. Устройство по п.3, отличающееся тем, что пневматический привод (15) содержит мембранный пневмоцилиндр (20), при этом к полости мембранного пневмоцилиндра (20) присоединена идущая из корпуса герметично закрытой емкости (9) газоотводящая труба (22).

8. Устройство по п.7, отличающееся тем, что предумотрена нижняя плита (11), герметично соединенная с боковой стенкой герметичного корпуса (9), при этом нижняя плита (11) с помощью стоек (12) соединена с крепежной пластиной (13), установленной на нижней стороне (7) керамического тела (2).

9. Устройство п.1, отличающееся тем, что деформируемая мембрана (21) снизу герметично отделяет внутреннюю часть емкости (9) от окружающей среды.

10. Устройство по п.1, отличающееся тем, что предусмотрен расположенный в газопроводе 3-ходовой клапан.

11. Устройство по п.1, отличающееся тем, что внутренний элемент (6) керамического тела выполнен короче, чем внешний элемент (5), а именно таким образом, что герметично закрытая емкость (9) простирается в область керамического тела (2) ниже внутреннего элемента (6).

12. Устройство по п.11, отличающееся тем, что деформируемая мембрана (21) образована кожухом (10) из стального листа, охватывающим керамическое тело (2) сбоку и с нижней стороны (7).

13. Устройство по п.1, отличающееся тем, что предусмотрена расположенная между керамическим телом (2) и пружиной (18) термическая изоляция.

14. Устройство по п.1, отличающееся тем, что пружина (18) находится на нижней стороне (7) керамического тела (2) внутри корпуса (23) пружины, при этом пружина (18) с одной стороны опирается на мембрану (21) и с другой стороны на ввинчиваемое в корпус (23) пружины устройство для натяжения (24), с помощью которого обеспечивается регулирование натяжения пружины (18).

15. Устройство по п.14, отличающееся тем, что корпус (23) пружины с помощью стоек (30) соединен с помощью сварки или с кожухом (10) из стального листа керамического тела (2) или с кольцеобразным крепежным элементом (31, 32), который с одной стороны соединен с кожухом (10) из стального листа.

| DE 19610578 C1, 24.04.1997 | |||

| УСТРОЙСТВО для высоковольтных НСПЫТАНЙЙ изоляции силовых ТРАНСФОРМАТОРОВ | 0 |

|

SU183831A1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА | 1997 |

|

RU2129165C1 |

| Способ получения сальварсана | 1930 |

|

SU34538A1 |

Авторы

Даты

2009-11-10—Публикация

2005-05-03—Подача