Изобретение относится к продувочной пробке, устанавливаемой с возможностью замены в дно литейного ковша для продувки газа через расплав в литейном ковше, причем продувочная пробка содержит керамический корпус, имеющий по меньшей мере один сквозной зазор, проходящий между торцевыми поверхностями корпуса, и оболочку, которая охватывает корпус, при этом газ подают к наружной торцевой поверхности корпуса для его прохождения при заданном давлении через зазор к внутренней торцевой поверхности корпуса и в расплав.

Продувочные пробки обычно используют для перемешивания расплава в литейном ковше и, когда это необходимо, также для модифицирования расплава и для пропускания газа под высоким давлением, например, составляющим 6-10 бар, в литейный ковш. Известная продувочная пробка состоит из газопроницаемого керамического конуса, имеющего конфигурацию усеченного конуса весом около 10 кг, который заключен в оболочку из листового металла. Продувочную пробку обычно поставляют в составе так называемых комплектов, то есть конуса, установленного в полый блок, который весит около 50 кг.

Продувочная пробка играет ключевую роль при производстве чистой стали, и ее используют практически на всех сталеплавильных заводах мира. Одну или более продувочных пробок устанавливают с возможностью замены в дно устройства, которое можно встретить на всех сталеплавильных заводах и которое называется литейным ковшом, то есть контейнера, облицованного огнеупорным материалом и предназначенного для приема расплавленной стали. В литейном ковше осуществляются различные высокотемпературные химические процессы, в ходе которых продувочная пробка играет важную роль. Обычно через продувочную пробку продувают такой газ, как аргон. Продувочная пробка в ходе процесса сильно изнашивается в своей верхней части, которая обращена к расплаву, и ее необходимо регулярно заменять новой продувочной пробкой, когда высота пробки уменьшается до минимального допустимого уровня.

Первые продувочные пробки были пористыми, то есть они были газопроницаемыми, но не позволяли стали протекать через них. Недостатком таких продувочных пробок было то, что для получения достаточного потока газа требовалось использование газа под высоким давлением и вследствие их пористости возникал значительный износ.

Следующим этапом усовершенствования продувочных пробок было использование так называемой направленной пористости, то есть посредством отливки формировалось множество каналов диаметром около 0,5 мм, и газ продували через эти каналы. Преимущество этой продувочной пробки заключается в том, что через нее легко проходит поток газа и то, что пробка получается компактной, что означает меньший износ. Недостатком является больший риск просачивания стали в каналы, что приводит к закупориванию продувочной пробки.

Третьим этапом в усовершенствовании продувочных пробок было формирование в продувочной пробке при отливке не каналов, а пазов или выемок, имеющих ширину около 0,2 мм и длину около 20 мм. Благодаря этому можно увеличить расход газа без просачивания стали в пазы. Однако риск просачивания стали всегда оставался, поскольку в продувочной пробке все же были открытые отверстия.

Продувочная пробка должна отвечать трем требованиям: долгий срок службы, удовлетворительная проницаемость для газа и исключение просачивания стали в отверстия продувочной пробки.

Удовлетворительный срок службы обеспечивается за счет выполнения продувочной пробки из высококачественного, компактного огнеупорного материала.

Высокая степень проницаемости для газа достигается применением отверстий, имеющих достаточную площадь поперечного сечения.

Минимальное просачивание достигается применением достаточно узких отверстий.

Эти три требования противоречат друг другу, и продувочная пробка является компромиссом между этими тремя характеристиками.

В патенте ФРГ DE 19610578 описывается продувочная пробка, которая содержит наружный корпус, имеющий выемку в форме усеченного конуса в его верхней части, цилиндрическую увеличенную выемку в промежуточной части и цилиндрический канал в его нижней части. Выемки сообщаются друг с другом, позволяя газу под определенным давлением протекать от одной торцевой поверхности к другой. В выемках в указанном выше порядке с возможностью перемещения как единый узел расположены усеченный конус, поршень и трубчатый шток поршня, снабженный отверстиями. Конус предварительно поджат в направлении закрытого положения наружной нажимной пружиной, которая воздействует на свободный конец штока поршня, выступающий из продувочной пробки. Когда газ под достаточным давлением (для противодействия силе пружины и металлургическому давлению) подают по трубопроводу и через шток поршня в увеличенную выемку, поршень поднимает конус и открывается зазор между выемкой в форме конуса и конусом. В таком случае газ может протекать вокруг поршня и через зазор в расплав.

Недостатками этой конструкции являются следующие.

- Конструкция очень сложна в изготовлении, поскольку продувочные пробки обычно отливают из огнеупорного материала. Трудно технически выполнить промежуточную увеличенную выемку (16) посредством литья, поскольку очень трудно извлечь шаблон, используемый для литья.

- Конструкция имеет сложные выступающие детали (подвеска пружины под продувочной пробкой), которые неудобны в условиях сталелитейного производства, поскольку они могут легко повреждаться под воздействием ударов или грубого обращения.

- Подвеска пружины дорога в изготовлении.

- Продувочная пробка постепенно изнашивается. Когда она износится до увеличенной выемки (16), может произойти прорыв сквозь пробку и сталь может вытекать из дна литейного ковша с катастрофическими результатами. Таким образом, очень важно, чтобы пробка не изнашивалась до этого уровня. Для определения изношенности продувочной пробки требуется дополнительное оборудование.

Кроме того, известна продувочная пробка, снабженная подвижным элементом и неподвижным элементом и кольцевым зазором, через который протекает газ (патент США US-A 4470582).

Эта конструкция отличается от указанной выше конструкции по патенту ФРГ главным образом тем, что пружина для прижима заменена рычажным механизмом, который предварительно нагружен гидравлическим цилиндром.

Недостатками этой конструкции являются следующие.

- Из-за сложной конфигурации она очень дорога в изготовлении.

- Расход газа регулируется внешним клапаном, который открывает и закрывает кольцевой зазор посредством направления подвижного элемента вверх и вниз соответственно. Недостаток состоит в том, что требуется внешнее управляющее устройство, которое занимает много места и является неудобным в условиях сталелитейного производства. Оно может быть легко повреждено воздействием внешних сил.

Продувочная пробка по патенту США так же, как и по патенту ФРГ, изнашивается с теми же недостатками, которые отмечены выше.

Цель настоящего изобретения заключается в создании продувочной пробки, имеющей зазор, ширина которого является функцией давления используемого газа, и которая проста и недорога при изготовлении.

Другой целью изобретения является создание продувочной пробки с регулируемым зазором, которая не требует сложных механизмов и не имеет каких-либо выступающих элементов.

Еще одной целью является создание надежной продувочной пробки, которая может изнашиваться более или менее полностью до того, как происходит прорыв.

Согласно изобретению эти цели достигаются созданием продувочной пробки вышеуказанного типа, которая отличается тем, что керамический корпус содержит наружную часть преимущественно в форме гильзы и внутреннюю часть в форме усеченного конуса, между которыми образуется зазор, причем внутренняя часть корпуса имеет возможность перемещения относительно наружной части корпуса и предварительно нагружена упругим средством в направлении расплава для закрывания зазора, а труба для подачи газа соединена с пространством под наружной торцевой поверхностью для открывания зазора.

Другие преимущества изобретения очевидны из признаков, включенных в зависимые пункты формулы изобретения.

Ниже изобретение поясняется более подробно на примере его выполнения, показанном на прилагаемых чертежах на которых:

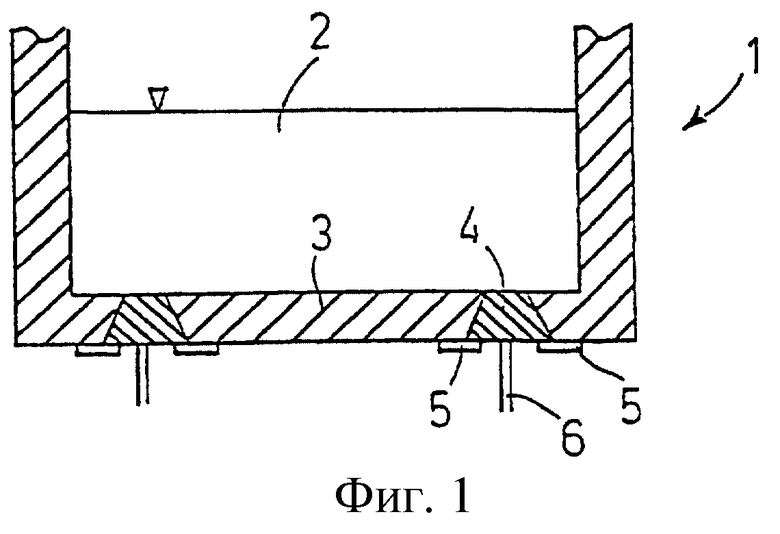

на фиг.1 изображен схематический вид в вертикальном разрезе нижней части литейного ковша с продувочными пробками,

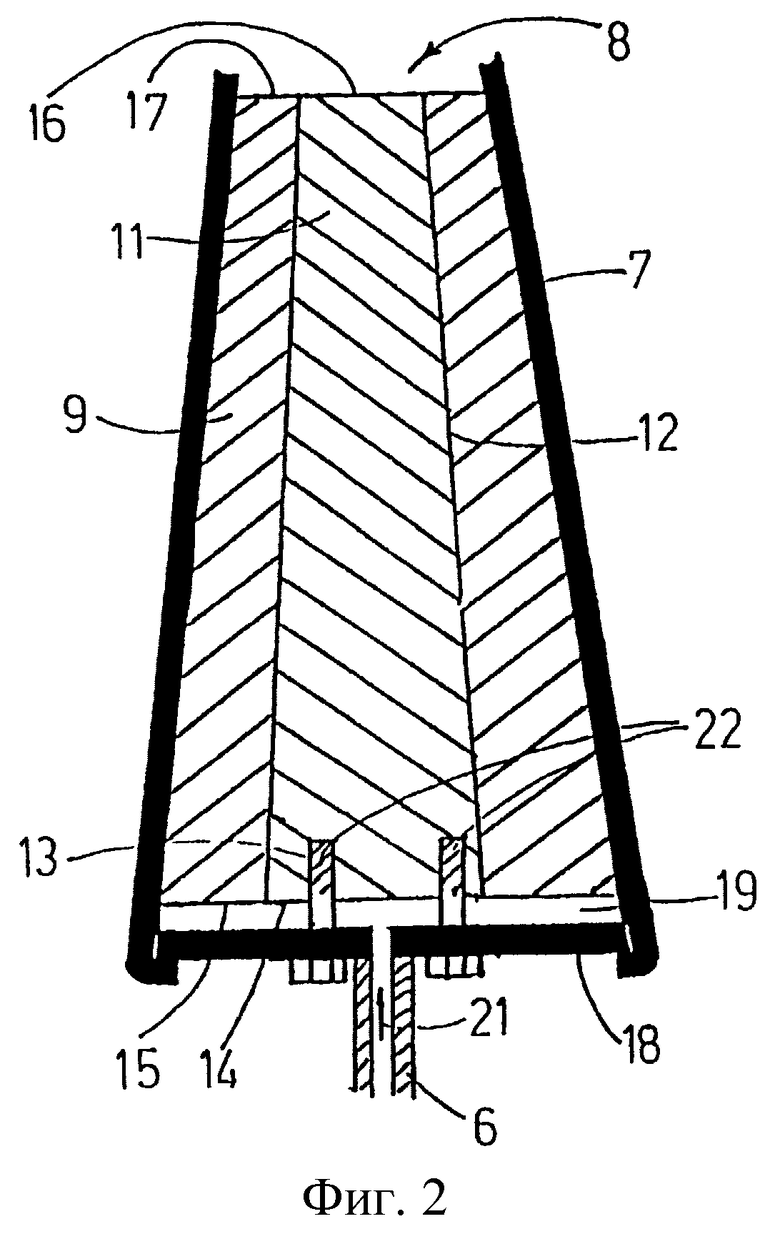

фиг.2 - продувочная пробка, согласно изобретению, в разрезе с закрытым зазором для потока газа,

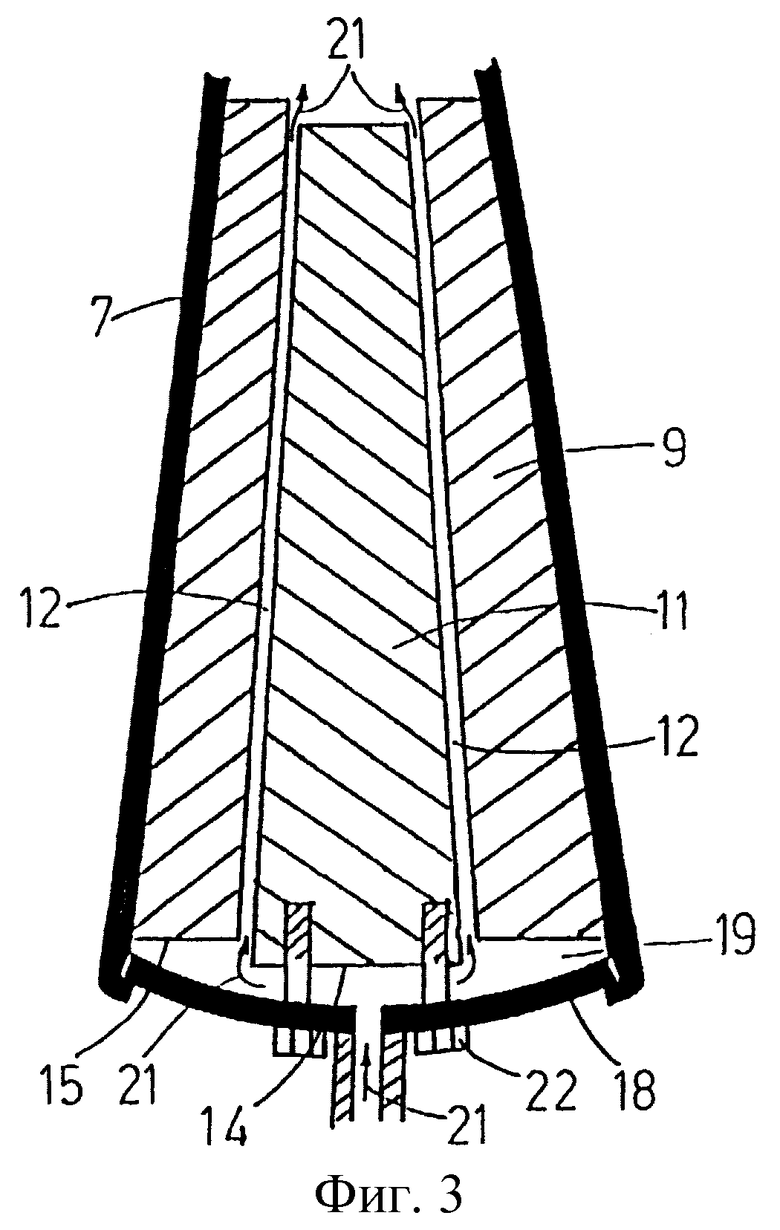

фиг.3 - продувочная пробка, аналогичная показанной на фиг.2, с открытым зазором для потока газа,

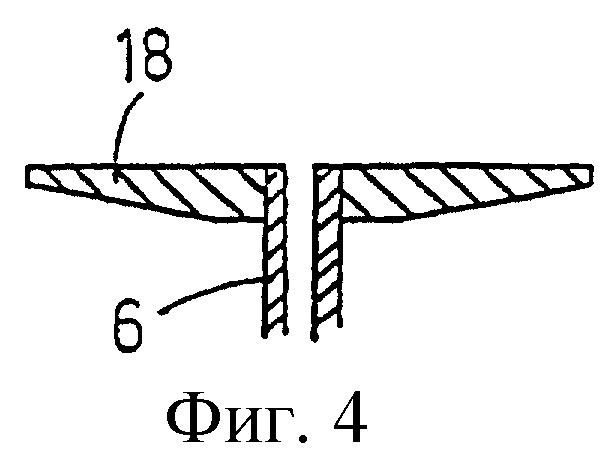

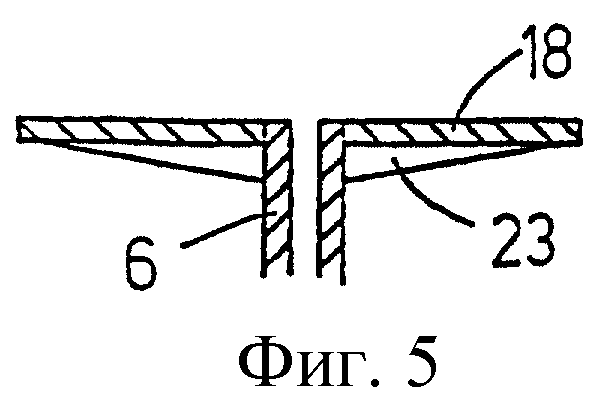

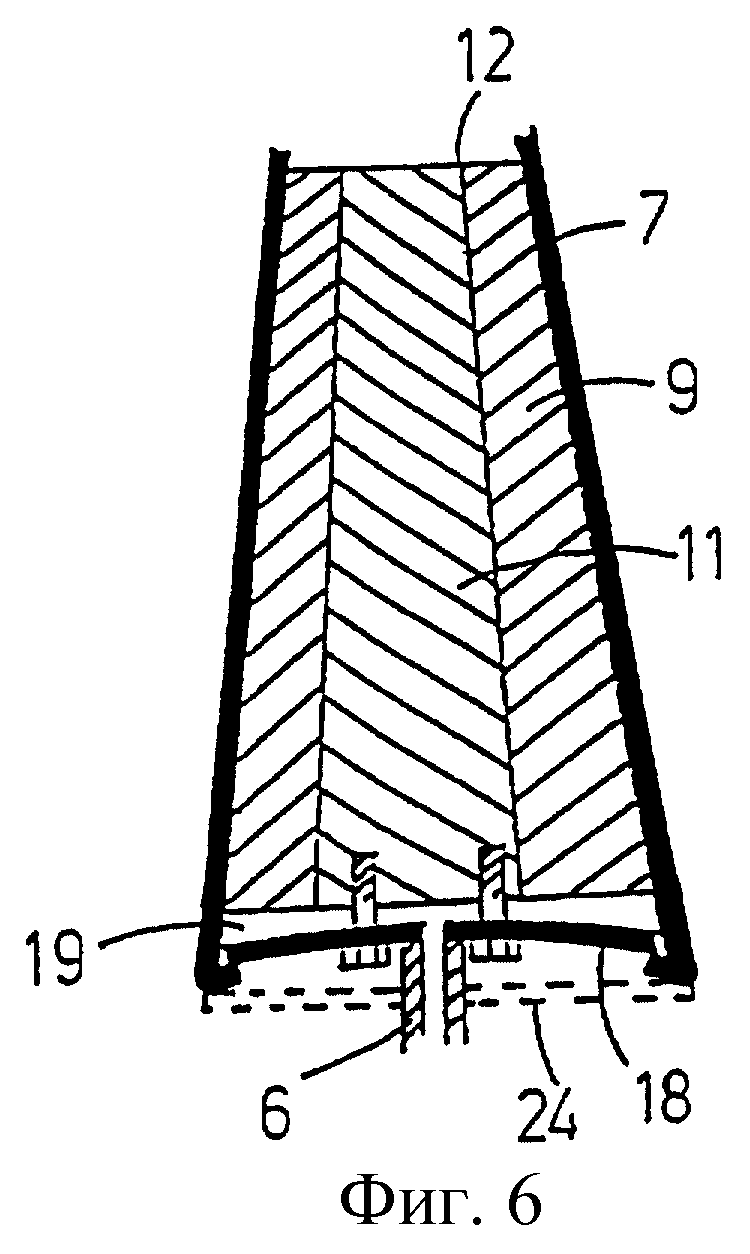

фиг.4, фиг.5 и фиг.6 - различные варианты выполнения нижней пластины продувочной пробки,

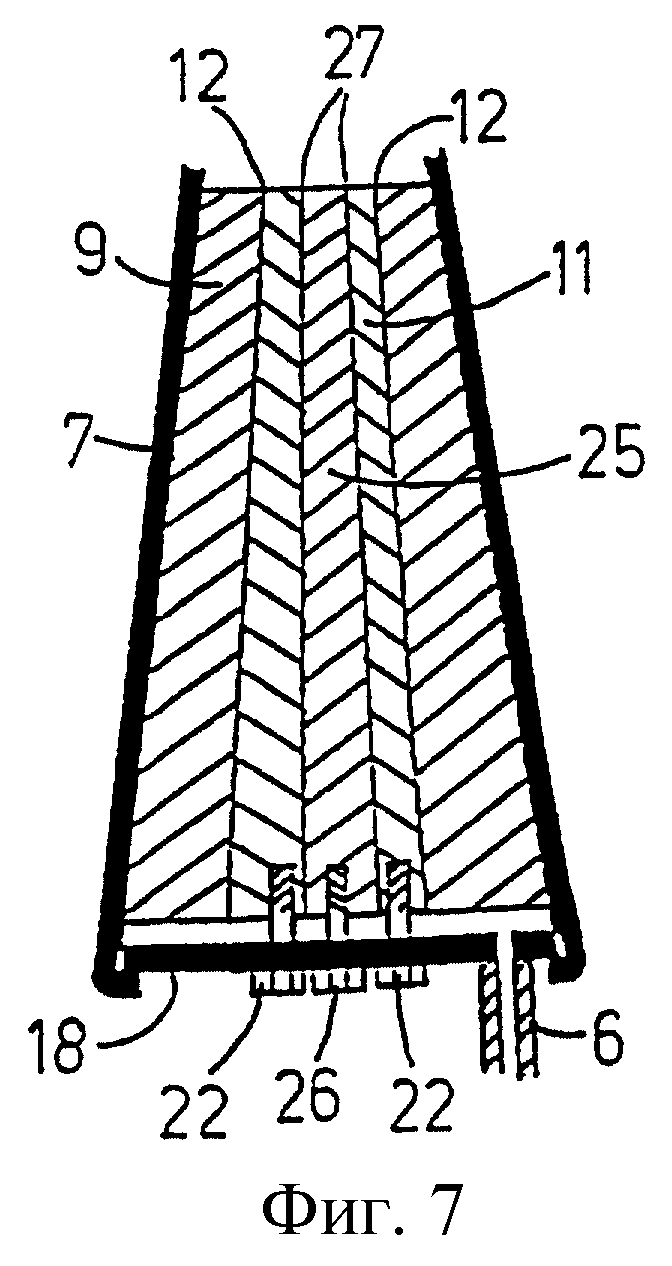

фиг.7 - альтернативный вариант выполнения продувочной пробки, согласно изобретению.

На фиг.1 схематически показана нижняя часть литейного ковша 1 для расплава 2, обычно расплава металла, например стали. Ряд сменных продувочных пробок 4 известным способом с возможностью их отсоединения установлен в дно 3 литейного ковша при помощи известных крепежных средств, обозначенных позицией 5. С каждой продувочной пробкой 4 соединена труба 6 для подачи газа. Все это относится к известному уровню техники и, таким образом, не требует дополнительных разъяснений.

На фиг.2 и 3 показаны конструкция и работа продувочной пробки согласно изобретению. Продувочная пробка 4 содержит оболочку 7. Поскольку продувочная пробка 4 должна использоваться с расплавом 2 из стали, оболочку предпочтительно выполняют тоже из стали. Оболочка выполнена в форме усеченного конуса, суженный конец которого входит в контакт с расплавом (см. фиг.1), но она также может быть перевернутой или цилиндрической (не показано). В оболочку 7 заключен керамический корпус 8 и предпочтительно прикреплен к ней по всей его длине. Предпочтительно корпус 8 отлит непосредственно внутри оболочки.

Корпус 8 в свою очередь разделен на наружную концентрическую, имеющую преимущественно форму гильзы часть 9 с внутренней выемкой в форме усеченного конуса, и внутреннюю часть 11 в форме усеченного конуса, которая полностью занимает выемку. Внутренняя часть 11 корпуса подвижна, то есть может перемещаться в продольном направлении относительно наружной части 9 корпуса, при этом между ними образуется зазор 12. При изготовлении частей 9 и 11 корпуса внутренняя часть 11 может легко формироваться и подгоняться к наружной части 9 посредством помещения предварительно сформированной в конфигурации усеченного конуса формы из пластмассовой пленки или пластмассового листа концентрически в оболочку 7 при отливке и затем извлечения ее, когда огнеупорный материал (керамический состав) затвердеет. Кроме того, при отливке в большей торцевой поверхности 14 внутренней части 11 корпуса могут формироваться резьбовые глухие отверстия 13 или могут заливаться резьбовые вставки.

Предпочтительно, но не обязательно, большая торцевая поверхность 15 наружной части 9 корпуса находится на одном уровне с указанной выше торцевой поверхностью 14. Это также относится и к меньшим торцевым поверхностям 16 и 17 соответственно частей 9 и 11 корпуса.

Внутренняя часть 11 корпуса может перемещаться вниз относительно неподвижной наружной части 9 корпуса (см. фиг.2) и предварительно поджимается вверх для закрывания зазора 12 упругим или эластичным средством, которое воздействует на торцевую поверхность 14.

В предпочтительном варианте выполнения изобретения к оболочке 7 герметично прикреплена упругая донная пластина 18 на некотором расстоянии от наружной торцевой поверхности корпуса 8, в данном случае - торцевых поверхностей 14 и 15, и между ними образована полость или камера 19, в которой может повышаться давление. Это расстояние может быть небольшим и даже отсутствовать в ограниченных участках торцевых поверхностей 14 и 15 с единственным условием, что камера 19 формируется при подаче сжатой текучей среды (продувочного газа). Труба 6 для подачи газа соединяется с донной пластиной 18 и сообщается с камерой 19 для повышения в ней давления продувочным газом 21. Внутренняя часть 11 корпуса неподвижно прикреплена к донной пластине 18, например, при помощи болтов 22 или какого-либо другого крепежного средства. Зазор 12 выбирается при поджиме внутренней части 11 корпуса вверх, как показано на фиг.2, в положение примыкания к внутренней периферийной поверхности наружной части 9 корпуса благодаря предварительному нагружению донной пластины 18 и/или давлению продувочного газа.

Когда необходимо продувать газ через расплав в литейном ковше, газ подают под высоким давлением в полость 19. Поскольку нижняя поверхность или торцевая поверхность 15 наружной части 9 корпуса больше нижней поверхности или торцевой поверхности 14 внутренней части 11 корпуса, донная пластина 18 изгибается наружу (см. фиг.3) и оттягивает внутреннюю часть 11 корпуса, посредством чего открывается кольцевой зазор 12, и газ может протекать в расплав. Чем большее давление прилагают, тем больший образуется зазор. Когда поток газа прекращается или давление газа понижается, донная пластина 18 за счет упругости возвращается обратно и толкает внутреннюю часть 11 корпуса назад и полностью закрывает зазор. Это предотвращает просачивание расплава в зазор 12. Конструкция этой новой продувочной пробки показывает, что можно получить почти неограниченный расход газа без какого-либо просачивания стали в зазор продувочной пробки. Это достигается тем, что размер зазора изменяется с изменением прилагаемого давления.

На фиг.2 и 3 показана донная пластина 18, имеющая постоянную толщину. Однако, конечно, можно регулировать влияние давления газа на ширину зазора посредством использования донных пластин 18 с определенными характеристиками упругости. Кроме использования с этой целью донных пластин различной толщины можно получать необходимые характеристики упругости посредством придания донной пластине неравномерной толщины, то есть когда ее толщина изменяется от ее окружности к ее центру. Пример этого показан на фиг.4. Как показано на фиг.5, можно также получить требуемые характеристики упругости посредством снабжения донной пластины с равномерной толщиной фланцами или ребрами 23 жесткости, которые расположены перпендикулярно донной пластине, предпочтительно ориентированы в радиальном направлении на донной пластине и имеют непостоянную высоту или толщину. Естественно, указанные выше признаки могут также комбинироваться для достижения необходимого действия, то есть получения необходимой ширины зазора 12 при разном удельном давлении газа.

Другим способом получения необходимых характеристик упругости донной пластины, который также совместим с указанными выше, является выполнение изогнутой донной пластины 18, например внутрь, как показано на фиг.6. Для этой цели также можно формировать волнистую донную пластину (не показана).

Для ограничения изгибания донной пластины, например, при очень высоком давлении газа или когда зазор не должен превышать определенного значения, например 0,5 мм, можно снабжать продувочную пробку средством для ограничения изгибания, например, одним или более балочных элементов 24, обозначенных прерывистыми линиями на фиг.6. Каждый балочный элемент 24 неподвижно прикреплен к оболочке 7 (см. фиг.6) и/или прикреплен к наружной части 9 корпуса (не показано). Указанное выше средство, конечно, может быть также толстой, по существу жесткой пластиной (сравни с донной пластиной известной продувочной пробки). При необходимости, между наружной частью оболочки и концами средства для ограничения изгибания могут использоваться соединительные элементы (не показаны). Когда используется описанное выше средство для ограничения изгибания, в некоторых случаях между средством 24 и донной пластиной 18 можно расположить еще одно упругое средство (на чертеже не показано).

Окружная поверхность внутренней части 11 корпуса и внутренняя окружная поверхность наружной части 9 корпуса определяют, как отмечалось выше, конфигурацию зазора 12. Обычно бывает предпочтительно, чтобы профиль сечения зазора, который является конфигурацией зазора в плоскости, перпендикулярной продольной оси продувочной пробки (плоскости, которая параллельна донной пластине), был круглым или овальным. Однако профиль сечения зазора полностью произволен и может быть треугольным, квадратным, или многоугольным, или в форме звезды, поскольку две части 9 и 11 корпуса могут отливаться одновременно с размещением между ними разделяющего элемента из пластмассовой пленки или пластмассового листа с определенным профилем поперечного сечения, который после отверждения состава легко извлекается.

Для получения особых характеристик потока газа, например для быстрых изменений расхода газа через продувочную пробку, можно, кроме того, формировать внутреннюю часть 11 корпуса с выемкой в форме усеченного конуса, в которой с возможностью перемещения располагается соответственно сформированная в конфигурации усеченного конуса самая внутренняя часть 25 корпуса (см. фиг.7). Эта самая внутренняя часть 25 корпуса работает так же, как описано в связи с внутренней частью 11 корпуса, поскольку она также жестко прикреплена к донной пластине 18, например, болтом 26. Характеристики упругости донной пластины соответственно регулируют посредством модификаций, описанных выше в связи с фиг.4 и 5. Зазору 27 между самой внутренней частью 25 и внутренней частью 11 корпуса может придаваться произвольная конфигурация в соответствии с описанным выше и предпочтительно зазор 27 формируют так же, как зазор 12, то есть при помощи еще одного формовочного элемента, располагаемого концентрически относительно описанного выше формовочного элемента, располагаемого в оболочке 7.

Следует отметить, что каждая подвижная часть 11, 25 корпуса сужается вверх, то есть от наружной торцевой поверхности 14, 15 к внутренней торцевой поверхности 16, 17, примыкающей к расплаву в показанных вариантах выполнения продувочной пробки, соответствующей изобретению.

Благодаря выполнению продувочной пробки в соответствии с изобретением, получены следующие характеристики.

- Она является простой в изготовлении (такой же недорогой, как продувочные пробки, имеющиеся на рынке в настоящее время).

- Полностью исключено просачивание.

- Соотношение давление/расход газа может приспосабливаться к требованиям соответствующих пользователей.

- Может быть получен неограниченный расход газа.

Изобретение не ограничено описанными выше или показанными на чертежах вариантами, и в них могут вноситься изменения в пределах объема прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПОДАЧИ ГАЗА | 2005 |

|

RU2372165C2 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ФУРМЫ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2000 |

|

RU2167206C1 |

| СПОСОБ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2005 |

|

RU2309183C2 |

| ПРОДУВОЧНЫЙ ЭЛЕМЕНТ АГРЕГАТА ДЛЯ ПОЛУЧЕНИЯ ИЛИ ДОВОДКИ СТАЛИ | 2003 |

|

RU2230796C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2234540C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2022 |

|

RU2786514C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУВОЧНОГО МОНОБЛОКА И ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНОБЛОКА | 2003 |

|

RU2255118C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА | 1997 |

|

RU2129165C1 |

| ОГНЕУПОРНЫЙ КЕРАМИЧЕСКИЙ РАЗЛИВОЧНЫЙ ЛИТЕЙНЫЙ СТАКАН | 2014 |

|

RU2666802C2 |

| СПОСОБ ПЕРИОДИЧЕСКОГО ВВЕДЕНИЯ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ В ЖИДКИЙ МЕТАЛЛ | 1990 |

|

RU2047659C1 |

Изобретение относится к металлургии, в частности для перемешивания расплава в литейном ковше, а также для модифицирования расплава и для пропускания газа под высоким давлением. Пробка содержит керамический корпус, имеющий по меньшей мере один сквозной зазор, который проходит между торцевыми поверхностями корпуса, и оболочку, охватывающую корпус, средство для подачи газа к наружной торцевой поверхности корпуса для его прохождения при заданном давлении через зазор к внутренней торцевой поверхности корпуса и в расплав. Керамический корпус содержит наружную имеющую преимущественно форму гильзы часть и внутреннюю часть в форме усеченного конуса, между которыми образуется зазор. Внутренняя часть корпуса имеет возможность перемещения относительно наружной части корпуса и поджиматься упругим донным элементом в направлении расплава для закрывания зазора. Причем труба для подачи газа сообщена с полостью, расположенной под наружной торцевой поверхностью, для открывания зазора. Изобретение позволяет создать надежную вогнутую пробку с регулируемым зазором, ширина которого является функцией давления используемого газа, при этом полностью исключается просачивание металла из ковша. 9 з.п. ф-лы, 7 ил.

| DE 19610578 С1, 24.04.1997 | |||

| US 4470582 А, 11.09.1984 | |||

| СПОСОБ ПЕРИОДИЧЕСКОГО ВВЕДЕНИЯ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ В ЖИДКИЙ МЕТАЛЛ | 1990 |

|

RU2047659C1 |

Авторы

Даты

2005-01-10—Публикация

2000-07-20—Подача