Устройство для донной продувки металла, например стали, предназначено для продувки инертными газами стали в сталеразливочных и промежуточных ковшах, а также в установках типа АКОС и др.

Известны различные конструкции устройств для донной продувки стали, а именно устройства с направленной пористостью, представляющие собой фурму с плотным наружным слоем из огнеупорного материала и пористым внутренним слоем из огнеупорных частиц узкого фракционного состава (ст. "Фурмы и пористые вставки ковшевой металлургии". Баптизманский В. И. и др. , Бюл. ин-та "Черметинформация". М., 1989. Вып. 2. С. 6-16).

Известно также устройство для донной продувки металла, содержащее гнездовой блок с расположенной в нем пористой пробкой, состоящей из коаксиально расположенных прессованных частей, наружная из которых имеет форму усеченного конуса, и заключенных в оболочку конической формы, имеющую со стороны большего основания пористой пробки фланец, выполненный с отверстием для подачи инертного газа, причем между фланцем и пористой пробкой выполнена полость, пористость пористой пробки образована каналами, а оболочка с пористой пробкой прикреплена к гнездовому блоку посредством огнеупорного склеивающего материала (Заявка ФРГ N 3530316, МКИ C 21 C 5/48, 1985 г., прототип)

Фурмы с ненаправленной пористостью не позволяют обеспечить стабильную подачу инертного газа и преждевременно выходят из строя из-за проникновения металла в крупные поры. Кроме этого, наличие каналов щелевидной и кольцевидной формы предопределяют применение бетонной технологии и имеют более низкие показатели качества по сравнению с обжиговыми.

Кроме этого, к недостаткам известных устройств относятся относительно низкие эксплуатационные возможности, а именно малый срок службы пористой пробки, обусловленный наличием температурных напряжений, нестабильная подача инертного газа за счет закупоривания каналов продувки металлом, технологическая сложность в изготовлении и, как следствие, повышенная цена изделия.

Задачей, на решение которой направлено изобретение, является разработка устройства для донной продувки металла, обладающего высокими эксплуатационными свойствами, такими как повышенный срок службы, стабильность потока инертного газа на выходе из пористой пробки, надежностью и безопасностью в работе, а также технологичностью в изготовлении и низкой себестоимостью.

Для решения поставленной задачи с получением указанного выше технического результата в известном устройстве для донной продувки металла, содержащем гнездовой блок с расположенной в нем и имеющей форму усеченного конуса пористой пробкой, пористость которой образована каналами, заключенную в оболочку конической формы, прикрепленную вместе с пористой пробкой посредством огнеупорного склеивающего материала к гнездовому блоку, и имеющую со стороны большего основания пористой пробкой фланец с отверстием для подачи инертного газа в размещенную между фланцем и пористой пробки полость, представляющую собой углубление, выполненное в пробке со стороны ее нижнего основания и/или на внутренней стенке фланца, пробка выполнена из коаксиально расположенных частей, внутренняя часть которой выполнена в виде тела вращения, или в виде усеченной многогранной пирамиды, а внутренняя поверхность наружной части пористой пробки имеет форму, адекватную форме внутренней части, каналы пористой пробки выполнены с сечением в виде круга, или многоугольника, или сегмента и расположены по плоскости контакта внутренней и наружной частей пористой пробки, при этом диаметр D1 углубления на нижнем основании пористой пробки равен 1,01 - 1,50 диаметра нижнего основания внутренней части пористой пробки или окружности, в которую вписан многогранник нижнего основания усеченной многогранной пирамиды, а фланец со стороны пористой пробки выполнен с кольцевым пазом, образующим торцевую стенку для присоединения к оболочке с образованием герметичного равнопрочного шва.

Кроме этого, внутренняя часть пористой пробки может быть выполнена, по меньшей мере, в виде двух коаксиально расположенных деталей.

Кроме этого, внутренняя часть пористой пробки в виде усеченной многогранной пирамиды может быть выполнена из спрессованных слоев, ориентированных по направлению движения инертного газа, при этом между слоями расположены каналы.

Кроме этого, каналы пористой пробки могут быть выполнены путем выплавления в ней органического или минерального материала.

Кроме этого, каналы пористой пробки с сечением в виде круга имеют диаметр 0,1 - 1,5 мм, а ее каналы с сечением в виде прямоугольника или сегмента имеют ширину, равную 0,10 - 0,9 длины окружности нижнего основания внутренней части пористой пробки или окружности, в которую вписан многогранник нижнего основания усеченной многогранной пирамиды, а их высота равна 0,05 -1,50 мм

Кроме этого, внутренняя часть пористой пробки может быть выполнена, по меньшей мере, в виде последовательно расположенных деталей, между которыми выполнена кольцевая полость.

Кроме этого, полость между деталями внутренней части пористой пробки может быть образована углублением, выполненным в зоне сопряжения деталей в одной и/или сопряженной с ней деталях.

Кроме этого, высота углубления на нижнем основании пористой пробки равна (0,005 - 0,05) высоты пористой пробки.

Кроме этого, глубина углубления на фланце равна 2-4 мм.

Кроме этого, фланец может быть прикреплен к оболочке конической формы посредством сварки по всему периметру с возможностью обеспечения герметичного равнопрочного шва.

Кроме этого, в пористой пробке верхние участки каналов или каналы по всей длине могут быть расположены по спирали.

Кроме этого, оболочка конической формы может быть выполнена из нержавеющей стали с толщиной 0,3-1,2 мм посредством сварки в среде инертного газа с помощью специальных электродов и наплавочной проволоки.

Кроме этого, оно может быть снабжено расположенным в полости напротив отверстия фланца рассекателем потока для распределения поступающего в полость инертного газа.

Кроме этого, оболочка может быть выполнена бесшовной методом вытягивания.

Указанные признаки являются существенными и взаимосвязанными между собой причинно-следственной связью с образованием совокупности существенных признаков, необходимых и достаточных для достижения указанного технического результата.

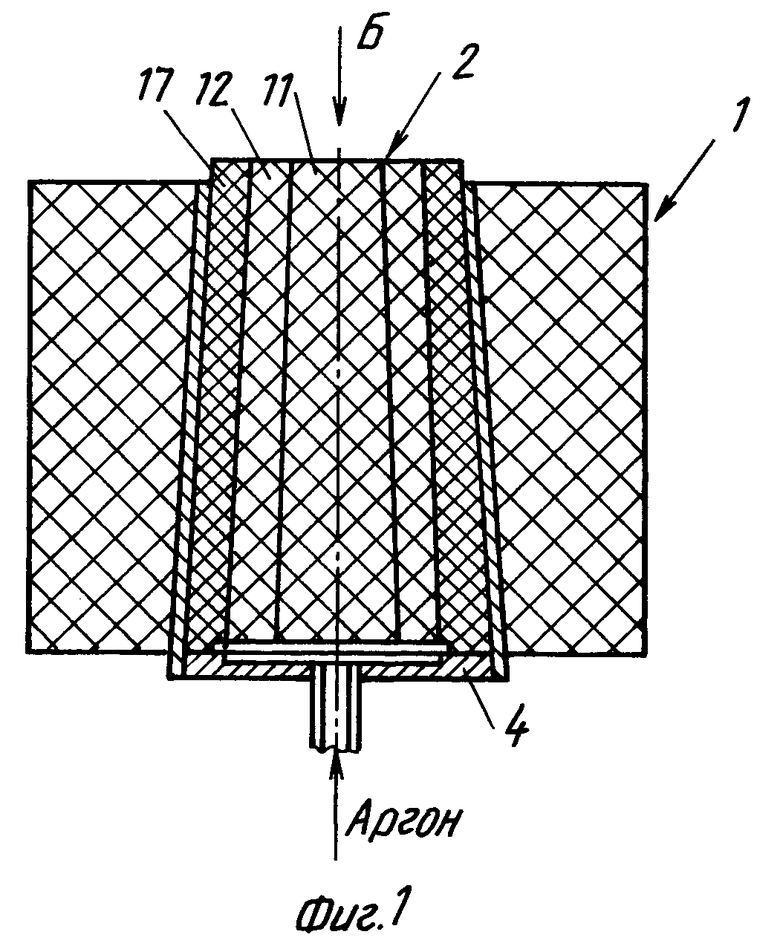

На фиг. 1 изображен продольный разрез устройства для донной продувки металла.

На фиг. 2 - продольный разрез устройства для донной продувки металла с пористой пробкой, в которой внутренняя часть состоит из нескольких последовательно расположенных деталей.

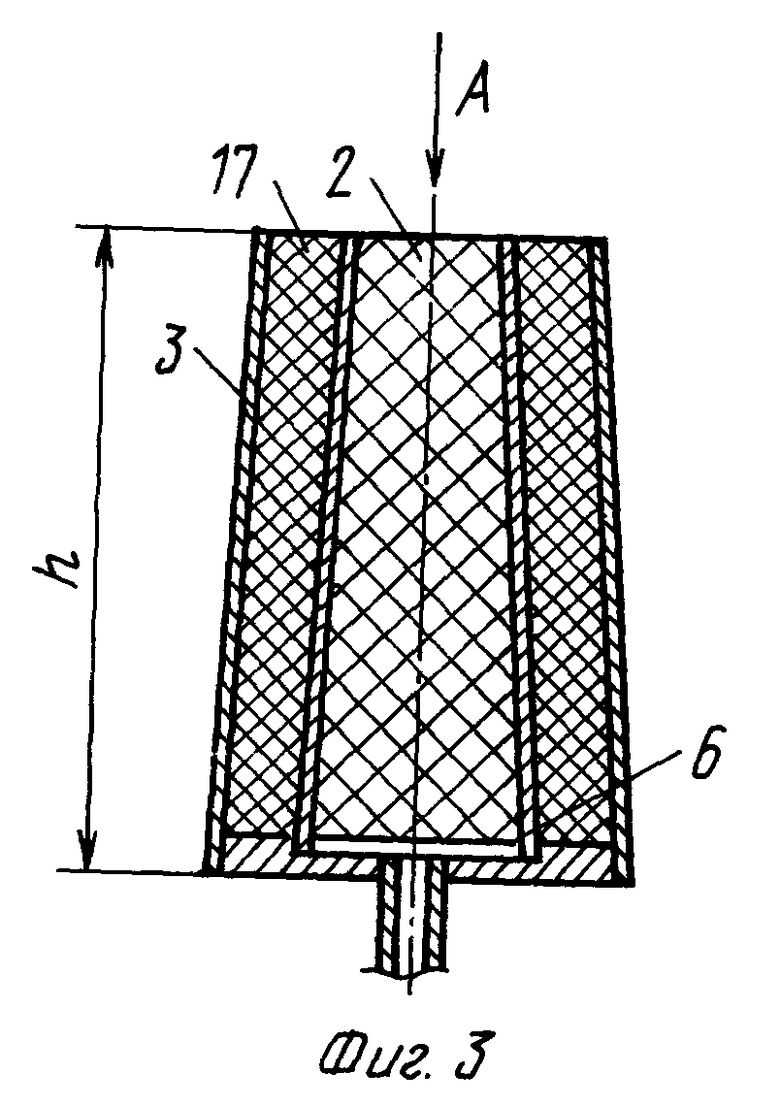

На фиг. 3 изображена пористая пробка с одной внутренней частью в виде усеченного конуса.

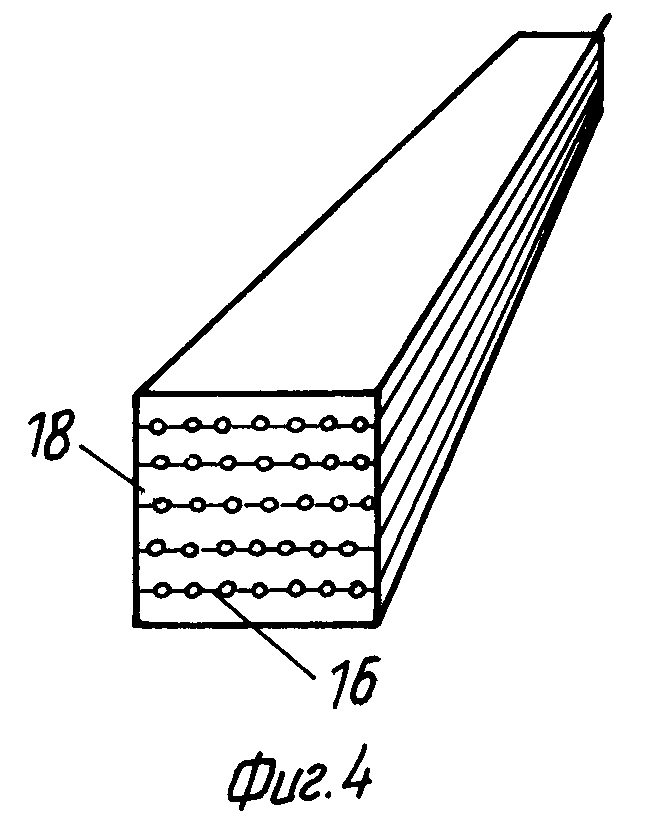

На фиг. 4 изображен вариант выполнения внутренней части в виде многогранной пирамиды.

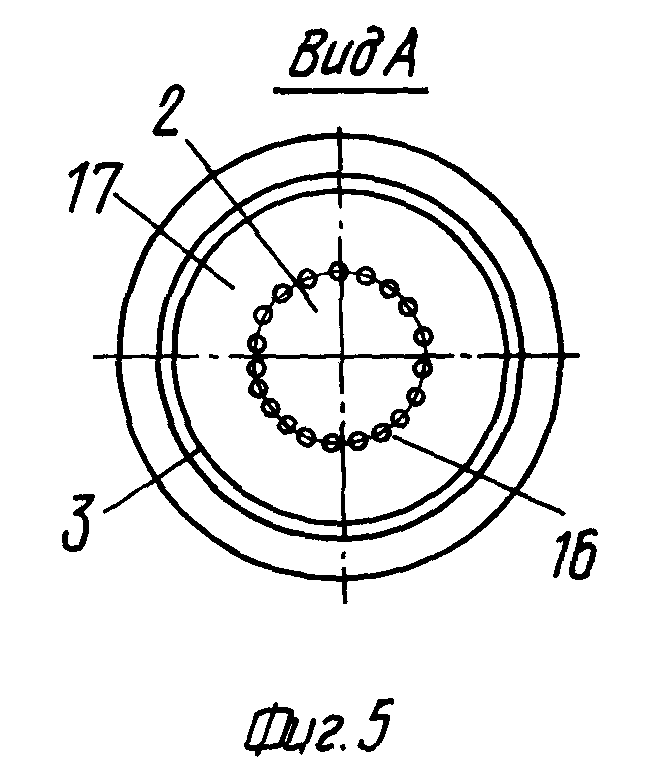

На фиг. 5 - вид А по фиг. 3.

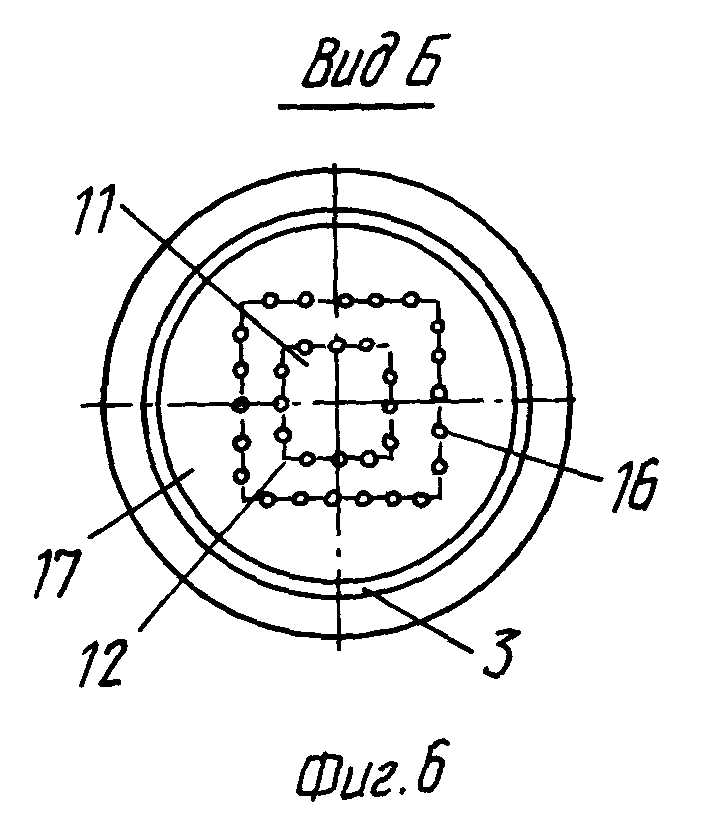

На фиг. 6 - вид Б по фиг. 1 в случае выполнения внутренней части, имеющей в сечении многоугольник.

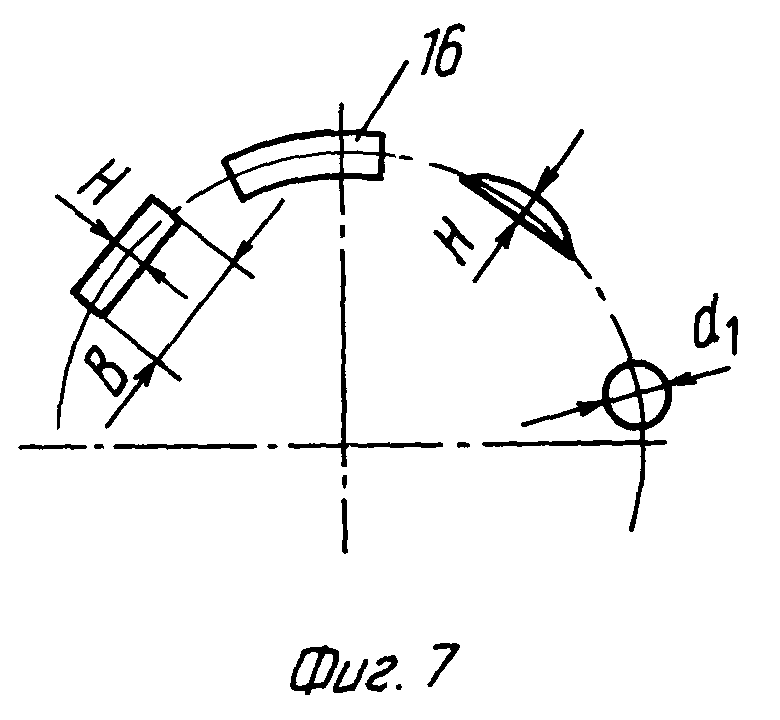

На фиг. 7 изображены варианты выполнения формы сечений каналов пористой пробки.

Изобретение поясняется конкретным примером выполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения данной совокупностью признаков технического результата.

Устройство для донной продувки металла, например стали, содержит гнездовой блок 1 (фиг. 1, 2) с расположенной в нем пористой пробкой 2 в виде усеченного конуса. Пористая пробка 2 выполнена составной из прессованного огнеупорного материала и имеет наружную и внутреннюю части. Пористая пробка 2 заключена в оболочку 3 конической формы, имеющую со стороны большего основания пористой пробки 2 фланец 4.

Фланец 4 выполнен с отверстием 5 для подачи инертного газа. Между фланцем 4 и пористой пробки 2 выполнена полость 6. Для равномерного распределения инертного газа, поступающего в полость 6, напротив отверстия 5 фланца 4 размещен рассекатель потока, выполненный в виде по меньшей мере одной пластины, расположенной в полости 6 напротив отверстия 5 с возможностью равномерного распределения потока инертного газа в полости 6.

Полость 6 между фланцем 4 и пористой пробкой 2 представляет собой углубление 7, выполненное на нижнем основании пористой пробки 2 и/или углубление 8 на внутренней стенке фланца 4. При этом диаметр D1 углубления 7 на нижнем основании пористой пробки 2 определяют из соотношения: D1 = (1,01 - 1,50)D2, где D2 - диаметр нижнего основания внутренней части пористой пробки 2 или окружности, в которую вписан многогранник нижнего основания усеченной многогранной пирамиды, а фланец 6 со стороны пористой пробки 2 выполнен с кольцевым пазом 9, образующим торцевую стенку 10 для соединения методом сварки с оболочкой 3 с образованием герметичного равнопрочного шва.

Внутренняя часть пористой пробки 2 выполнена в виде усеченного конуса (фиг. 1, 3) или в виде усеченной многогранной пирамиды (фиг. 4), внутренняя поверхность наружной части пористой пробки 2 имеет форму, адекватную форме внутренней части. Внутренняя часть пористой пробки 2 выполнена в виде двух коаксиально расположенных деталей 11 и 12.

На фиг. 2 изображен вариант, согласно которому внутренняя часть пористой пробки 2 выполнена в виде двух последовательно расположенных деталей 13, 14, 15, между которыми выполнены кольцевые полости 19 и 20.

Пористость пробки 2 образована каналами 16, выполненными методом выплавления, имеющими сечение в виде круга, или многоугольника (щели), или сегмента и расположенными по плоскости контакта внутренней 13 (фиг. 2) или 12 (фиг. 1) и наружной частей 17 пористой пробки 2.

При выполнении внутренней части пористой пробки 2 в виде усеченной многогранной пирамиды (фиг. 2 и 4), последняя изготавливается из спрессованных слоев 18 (фиг. 4), ориентированных по направлению движения инертного газа, между которыми расположены каналы 16.

Каналы 16 пористой пробки 2 выполнены путем выплавления органического или минерального материала, при этом каналы 16 с сечением в виде круга имеют диаметр "d1", определяемый из диапазона от 0,2 мм до 0,8 мм, а каналы с сечением в виде прямоугольника или сегмента имеют ширину "B", определяемую из соотношения B = (0,10- 0,9)C, где C - длина окружности диаметра нижнего основания внутренней части пористой пробки или окружности, в которую вписан многогранник нижнего основания усеченной многогранной пирамиды, а высоту "H" из диапазона от 0,05 мм до 1,5 мм.

При выполнении каналов 16 методом выплавления используют плетеную сетку из органических и минеральных волокон или тонкие полоски из органических материалов.

Так, в качестве материала может использоваться плетеная сетка из нитей органических (полихлорвинил и др.) или минеральных (графит и др.) волокон толщиной 0,10 мм - 1,8 мм, например, в виде "чулка". При толщине нити менее 0,10 мм сокращается объем подачи инертных газов для продувки. При толщине нити более 1,8 мм происходит проникновение металла в канал в начальный момент плавки и между разливками металла.

При применении сетки толщиной 0,10 мм - 1,8 мм образуются каналы, обеспечивающие подачу требуемого количества инертного газа и исключающие возможность затекания расплавленного металла в каналы, образованные после выгорания сетки. В зависимости от числа конусов число сеток может быть более двух. В целях увеличения объема поступающего инертного газа число сеток, одеваемых на один конус, может быть более двух.

Кроме этого, в качестве материала могут использоваться полоски из органических материалов (полиэтилен, пластмассы, целлофан и др.) толщиной 0,1 мм - 0,7 мм, необходимые для продувки объема газа. При толщине более 0,7 мм не исключено затекание в щель жидкого металла. Ширина полосок выбирается из соотношения: (0,10-0,9)C, где C - длина окружности нижнего основания внутренней части пористой пробки 2. При ширине менее 0,1C - длины окружности существенно усложняется технология изготовления каналов. При ширине более 0,9C - длины окружности нижнего основания внутренней части пористой пробки 2 получается двухщелевая фурма и сложно добиться равномерной подачи инертного газа по площади сечения пористой пробки в случае закупоривания какой-то ее части.

Полоски вырезаются из трапециидальной формы листа органического материала или из пластиковой бутылки цилиндрической формы (типа полиэтиленовой тары для "Пепси", "Фанты" и минеральной воды).

Трапецеидальная форма листа необходима для изготовления усеченного конуса, при этом для удобства изготовления выходящие за края пробки участки приклеиваются. При использовании "бутылочной тары" получается "цилиндр с висячими лентами", который одевается на внутреннюю часть пробки при ее изготовлении.

Поперечные размеры каналов 16, характеризуемые радиусом поверхности жидкого металла, удерживающегося силами поверхностного натяжения, таковы, что при их увеличении сверх верхнего предела величин "H" и "B" силы поверхностного натяжения и давления газового потока не обеспечивают удержание металла.

С целью повышения эффективности проникновения инертного газа в жидкий металл за счет обеспечения закручивания струй инертного газа, верхние участки каналов 16 или каналы 16 по всей длине расположены по спирали.

Однако при увеличении площади поперечного сечения каналов 16 (т.е. предельных размеров "H" и "B") нарушается эффект завихрения от действия спиральной траектории канала, т. к. возрастает вертикальная составляющая газовой струи.

Полости 19 и 20 между деталями 13, 14, 15 внутренней части пористой пробки 2 образованы углублением, выполненным в зоне сопряжения деталей в одной из деталей 13, 14, 15, или углублениями в обеих деталях 13 и 14, или 14 и 15 в зоне их сопряжения.

Глубина "t1" углубления 7 на нижнем основании пористой пробки 2 может быть равна (0,005 - 0,05) h, где h - высота пористой пробки 2.

Глубина "t2" углубления 8 на фланце 4 находится в интервале от 2 мм до 4 мм.

Фланец 4 прикреплен к оболочке 3 сваркой по всему периметру с возможностью обеспечения герметичного равнопрочного шва, способствующего увеличению срока службы устройства в целом. На решение этой же задачи между пористой пробкой 2 и оболочкой 3 вводят огнеупорный клеящий вакуум-плотный материал, который обеспечивает герметичное и прочное соединение наружной части 17 и оболочки 3, а также обеспечить высокую стойкость к действию расплавленного металла за счет исключения его проникновения по шву. В качестве клеящего вакуум-плотного материала применяется состав на основе фосфатов алюминия, твердеющий при температуре ниже 200 градусов и обеспечивающий надежное сцепление огнеупора и металла до 2000 градусов.

Оболочка 3 выполнена из нержавеющей стали методом сварки или вытягивания бесшовным способом, причем сварку выполняют в среде инертного газа с помощью специальных электродов и наплавочной проволоки.

Нержавеющая сталь выбирается в целях повышения коррозийной стойкости против действия оксидов железа. Толщина оболочки выбирается в пределах 0,3-1,2 мм. При толщине менее 0,3 мм фактически нельзя произвести последующее сваривание с фланцем и обеспечить надежную газоплотность оболочки 3. При толщине более 1,2 мм имеется возможность захода металла в соединительный шов при коррозии оболочки в процессе эксплуатации. К фланцу 4 металлической оболочки 3 приваривается хвостовик для подсоединения к системе подачи инертного газа. Шов должен быть вакуум-плотным.

В качестве огнеупорного материала для наружной и внутренней частей пористой пробки служит состав на основе зернистого наполнителя (электрокорунд, обожженный глинозем, шпинель, периклаз и др). Фракции 4 мм - 0,1 мм в количестве 70-98%, молотой связки на основе алюминатов кальция (6Al2O3 CaO, 3Al2O3 CaO) в количестве 2-30% и временной минералоорганической или органической связки в количестве 2-6%. Применение в материале тонкодисперсионной связки из алюминатов кальция позволяет получить микропористую структуру с размером пор не более 50 мкм. Минералоорганическая или органическая связка обеспечивает прочное соединение огнеупорных компонентов и органической плетеной сетки.

Устройство для донной продувки стали работает следующим образом.

В процессе продувки жидкого металла в полость 6 поступает инертный газ, который равномерно распределяется за счет установленного на выходе из отверстия 5 фланца 4 рассекателя. Далее инертный газ под давлением распространяется по каналам 16, расположенным по сопряженным поверхностям наружной части 17 и внутренних частей 11, 12. На выходе из пробки струи инертного газа закручиваются относительно продольной оси пористой пробки 2 и глубоко проникает в жидкий металл, перемещая его в пространстве ковша.

Параметры пористой пробки подобраны с возможностью обеспечения регулирования в широком диапазоне расхода подаваемого в жидкий металл инертного газа при одновременном повышении надежности системы за счет предотвращения проникновения жидкого металла внутрь пробки.

Выполнение внутренней части пористой пробки из прессованных коаксиально расположенных тел вращения и многогранной усеченной пирамиды с расположенными между ними каналов существенно повышает работоспособность пористой пробки за счет повышения снижения степени разрушения огнеупорного материала в зоне выхода инертного газа и контакта пористой пробки с жидким металлом.

Изобретение соответствует условию охраноспособности "промышленная применимость", поскольку оно осуществимо при использовании существующих средств производства с применением известных технологий.

Изобретение относится к области металлургии. Устройство для донной продувки металла содержит гнездовой блок с расположенной в нем пористой пробкой, состоящей из коаксиально расположенных прессованных частей, наружная из которых имеет форму усеченного конуса, и заключенных в оболочку конической формы, имеющую со стороны большего основания пористой пробки фланец, выполненный с отверстием для подачи инертного газа, причем между фланцем и пористой пробкой выполнена полость, пористость пористой пробки образована каналами, а оболочка с пористой пробкой прикреплена к гнездовому блоку посредством огнеупорного склеивающего материала. Внутренняя часть пористой пробки выполнена в виде тела вращения или в виде усеченной многогранной пирамиды, внутренняя поверхность наружной части пористой пробки имеет форму, адекватную форме внутренней части, каналы пористой пробки выполнены с сечением в виде круга, или многоугольника, или сегмента и расположены по плоскости контакта внутренней и наружной частей пористой пробки, полость между фланцем и пористой пробкой представляет собой углубление, выполненное на нижнем основании пористой пробки и/или на внутренней стенке фланца. При этом диаметр D1 углубления на нижнем основании пористой пробки определяют из соотношения D1=(1,01-1,50)D2, где D2 - диаметр нижнего основания внутренней части пористой пробки или окружности, в которую вписан многогранник нижнего основания усеченной многогранной пирамиды, а фланец со стороны пористой пробки выполнен с кольцевым пазом, образующим торцевую стенку для присоединения к оболочке с образованием герметичного равнопрочного шва. Изобретение позволяет повысить срок службы фурмы, увеличить стабильность потока инертного газа на выходе из пористой пробки, надежность и безопасность в работе. 13 з. п. ф-лы, 7 ил.

| МАГНИТОСПЕКТРОПОЛЯРИМЕТР | 0 |

|

SU376701A1 |

| Устройство для подачи нейтрального газа через днище конвертера | 1986 |

|

SU1381171A1 |

| Устройство для продувки расплава металла газом через стенку металлургической емкости с расплавом | 1988 |

|

SU1838430A3 |

| 0 |

|

SU383617A1 | |

| Пневматическая шина | 1951 |

|

SU105380A1 |

| FR 8710459 A, 23.07.87 | |||

| DE 3315785 A1, 18.04.81 | |||

| DE 3530316 A, 12.03.87 | |||

| DE 4111434 A1, 09.04.91 | |||

| Устройство для подачи нейтрального газа через днище конвертера | 1986 |

|

SU1381171A1 |

Авторы

Даты

1999-04-20—Публикация

1997-12-08—Подача