Предпосылки создания изобретения

Область техники, к которой относится изобретение

Данная заявка относится к области композиционных железнодорожных тормозных колодок.

Описание предшествующего уровня техники

Железнодорожные вагоны поддерживаются и направляются стальными колесами. Поверхности катания на внешней окружности колес катятся по стальным рельсам. Тормоза железнодорожного вагона включают тормозные колодки, которые входят в фрикционное сцепление с поверхностями катания колес. Тормозные колодки удерживаются тормозными головками, которые, в свою очередь, с возможностью движения удерживаются тормозной рычажной передачей, состоящей из системы рычагов и пневматического цилиндра. Тормозные колодки состоят из различных материалов, которые подобраны по их фрикционным характеристикам и по воздействию на срок службы поверхностей катания колес. Многие тормозные колодки являются композитами, состоящими из материалов, имеющих различные характеристики. В типичных композиционных тормозных колодках материалы с разными фрикционными характеристиками упираются в поверхность катания колеса в ходе торможения. Это может быть достигнуто посредством помещения вставок из различных материалов в фрикционную поверхность колодки, состоящей из основного материала тормозной колодки.

Стандартные железнодорожные тормозные колодки в Северной Америке производят с металлическими опорными пластинами, служащими опорой для фрикционного материала и для прикрепления и удерживания тормозных колодок на тормозных головках. Один тип железнодорожной тормозной колодки также включает металлическую вставку, как единое целое прикрепленную сваркой к металлической опорной пластине перед формированием тормозной накладки, например, посредством формования на опорной пластине. См. патент США №6241058, озаглавленный "Тормозная колодка со вставкой, приклеенной к опорной пластине". Фрикционный материал тормозной колодки часто содержит смесь абразивных материалов, органических и неорганических наполнителей и смол. Металлическая вставка может быть подобрана для обеспечения выгодной обработки поверхности качения колеса.

В других местах в мире тормозные колодки производят без металлических опорных пластин, и они обычно включают скелетный каркас. В результате трудно или невозможно получить выгоды от металлической вставки вследствие отсутствия адекватного средства для опоры и удерживания металлической вставки.

Сущность изобретения

Преимуществом данного изобретения является получение металлической вставки, уникально сконфигурированной для использования в тормозных колодках без металлических опорных пластин, и тормозных колодок, включающих металлическую вставку. Дополнительным преимуществом этого изобретения является получение металлических вставок, которые могут использоваться с тормозными колодками с проволочными рамочными опорами и без них.

Тормозные колодки имеют фрикционную поверхность, которая в ходе торможения упирается в выпуклую поверхность катания колеса рельсового транспортного средства. Поверхность катания колеса - это поверхность вращения, которая может быть выпукло-конической поверхностью или комбинацией выпукло-конической и цилиндрической поверхностей или других поверхностей вращения. Поверхность тормозной колодки имеет вогнутую поверхность вращения, которая соответствует части выпуклой поверхности колеса. Эти поверхности вращения определены образующей (необязательно прямой линией), вращаемой вокруг оси, которая образована колесной осью. Таким образом, фрикционная поверхность тормозной колодки имеет в целом осевую и круговую протяженность, а тормозная колодка имеет радиальную толщину, проходящую от фрикционной поверхности. Признаки металлических вставок и тормозных колодок, соответствующих различным вариантам осуществления этого изобретения, будут описаны здесь со ссылками на в целом осевое, круговое и радиальное направления.

Коротко согласно одному варианту осуществления этого изобретения получена тормозная колодка без металлической опорной пластины. Тормозная колодка образована фрикционной поверхностью для упора в поверхность катания колеса и противоположной тыльной поверхностью для помещения в контакт с тормозной головкой и прикрепления к ней. Тормозная колодка имеет металлическую вставку, содержащую основной корпус, имеющий поверхность, лежащую в фрикционной поверхности тормозной колодки. Основной корпус проходит в радиальном направлении от фрикционной поверхности и проходит к тыльной поверхности тормозной колодки. Два крылообразных выступа составляют единое целое с основным корпусом металлической вставки, находятся на его противоположных сторонах и проходят в сторону от нее, а также имеют тыльные поверхности, смежные с тыльной поверхностью тормозной колодки. Два в целом параллельных выступа, проходящих в радиальном направлении, составляют единое целое с основным корпусом и/или крылообразными выступами. Параллельные выступы имеют размеры, приспособленные для прохождения за тыльную поверхность тормозной колодки, образуя шпоночный паз. Когда тормозная колодка установлена на тормозную головку, шпоночный паз проходит через отверстие, расположенное в тормозной головке. Шпоночный паз образует структуру для прикрепления тормозной колодки к тормозной головке. Металлическая вставка заделана, например, посредством формования, в фрикционный материал.

Согласно другому варианту осуществления изобретения между радиальными концами параллельных выступов вставки расположен мостик для получения закрытого шпоночного паза. Согласно другому варианту осуществления изобретения крылообразные выступы и основной корпус имеют сквозные отверстия для прохождения фрикционного материала. Таким образом, фрикционный материал не прерывается полностью вставкой, расположенной между концами в направлении по окружности (продольном направлении) тормозной колодки, таким образом, удерживая оба конца соединенными друг с другом.

Согласно другому варианту осуществления изобретения тормозная колодка имеет проволочный каркас, который взаимодействует с металлической вставкой для создания дополнительного сопротивления изгибанию и образованию трещин. Проволочный каркас конфигурирован таким образом, что металлическая вставка вложена в центральные части проволочного каркаса. Проволочный каркас имеет закрепленные одним концом части, каждая из которых проходит по окружности (в поперечном направлении) от металлической вставки за пределы протяженности крылообразных выступов металлической вставки. Проволочный каркас имеет две короткие параллельные секции, которые могут располагаться вдоль металлической вставки вблизи крылообразных выступов. Короткие параллельные секции соединены с прикрепленными одним концом секциями на противоположной стороне металлической вставки. Дугообразные секции на противоположных концах металлической вставки соединяют короткие секции и прикрепленные одним концом секции. Дугообразные секции поддерживают прикрепленные одним концом секции в месте их пересечения и приварены друг к другу в месте их пересечения. Короткие секции и дугообразные секции формируют гнездо для металлической вставки. Металлическая вставка и проволочный каркас заделаны, например, посредством формования в фрикционный материал. Согласно одному варианту осуществления изобретения проволочный каркас может быть приварен к металлической вставке.

Согласно другому варианту осуществления изобретения, предложена металлическая вставка для тормозной колодки. Тормозная колодка образована фрикционной поверхностью для упора в поверхность катания колеса и противоположной тыльной поверхностью для помещения в контакт с тормозной головкой и прикрепления к ней. Металлическая вставка содержит основной корпус, имеющий фрикционную поверхность для помещения в фрикционную поверхность тормозной колодки. Основной корпус проходит в радиальном направлении от фрикционной поверхности. Два крылообразных выступа, составляющих единое целое с основным корпусом, находящихся на его противоположных сторонах и проходят в сторону от него, а также имеют тыльные поверхности для расположения смежно с тыльной поверхностью тормозной колодки. Два в целом параллельных, проходящих в радиальном направлении выступа составляют единое целое с основным корпусом и/или крылообразными выступами. Параллельные выступы имеют размеры, приспособленные для прохождения за тыльную поверхность тормозной колодки, образуя шпоночный паз.

Краткое описание чертежей

Другие признаки и другие цели и преимущества этого изобретения будут очевидны из нижеследующего описания предпочтительных вариантов его осуществления, данного со ссылками на чертежи, на которых:

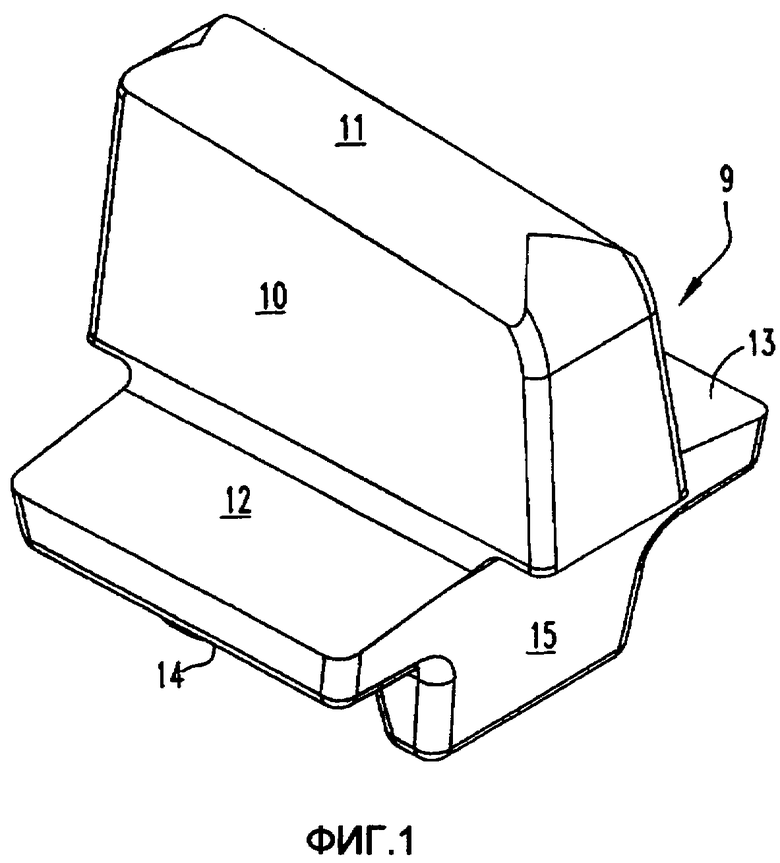

фиг.1 - вид в перспективе одного варианта выполнения вставки тормозной колодки, соответствующей этому изобретению;

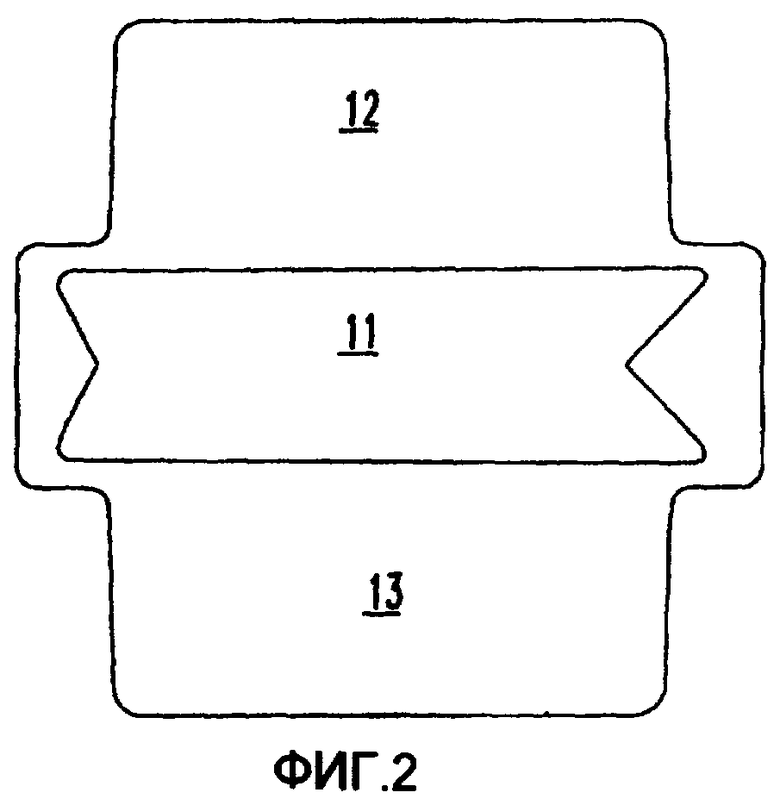

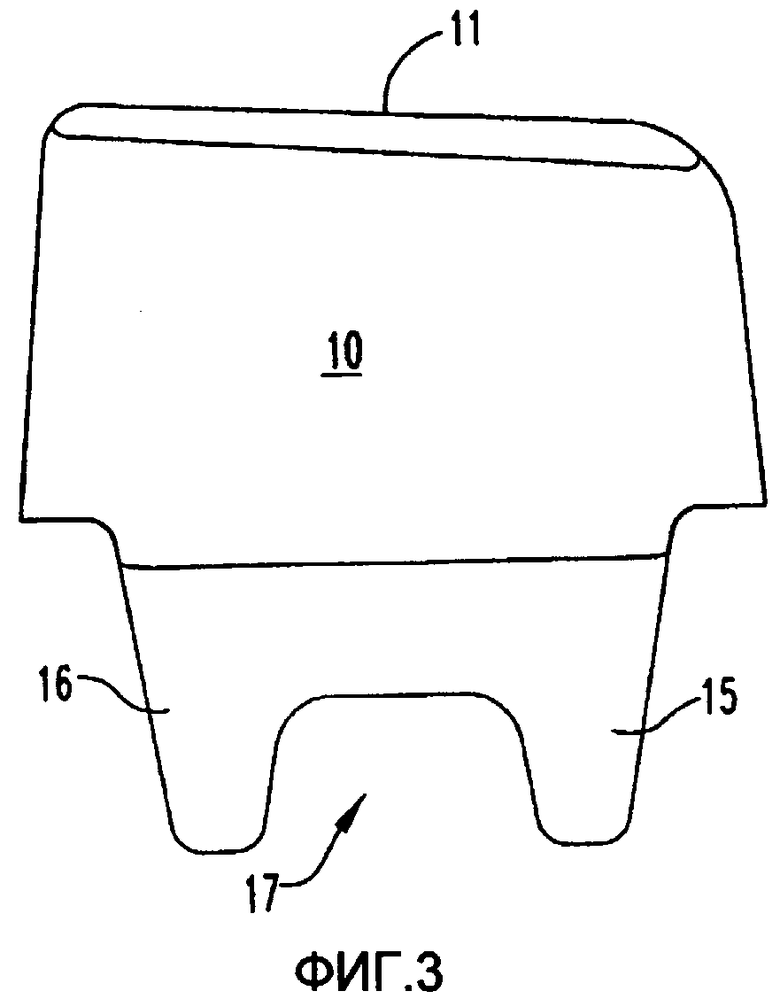

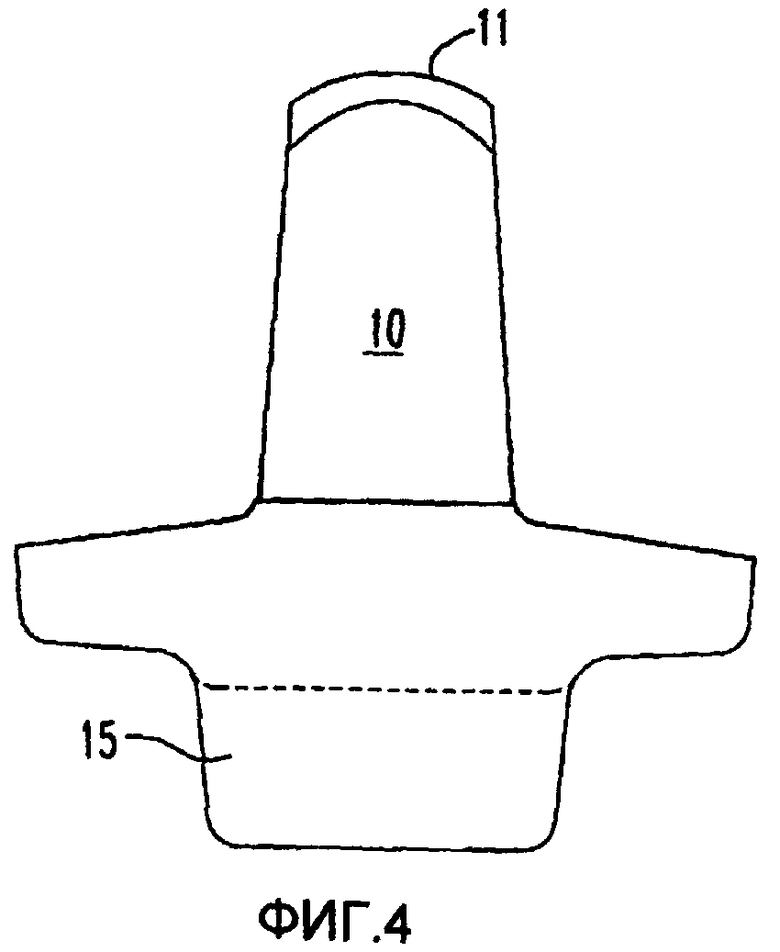

фиг.2, 3 и 4 - виды в плане, вертикальный и сбоку, соответственно вставки, показанной на фиг.1;

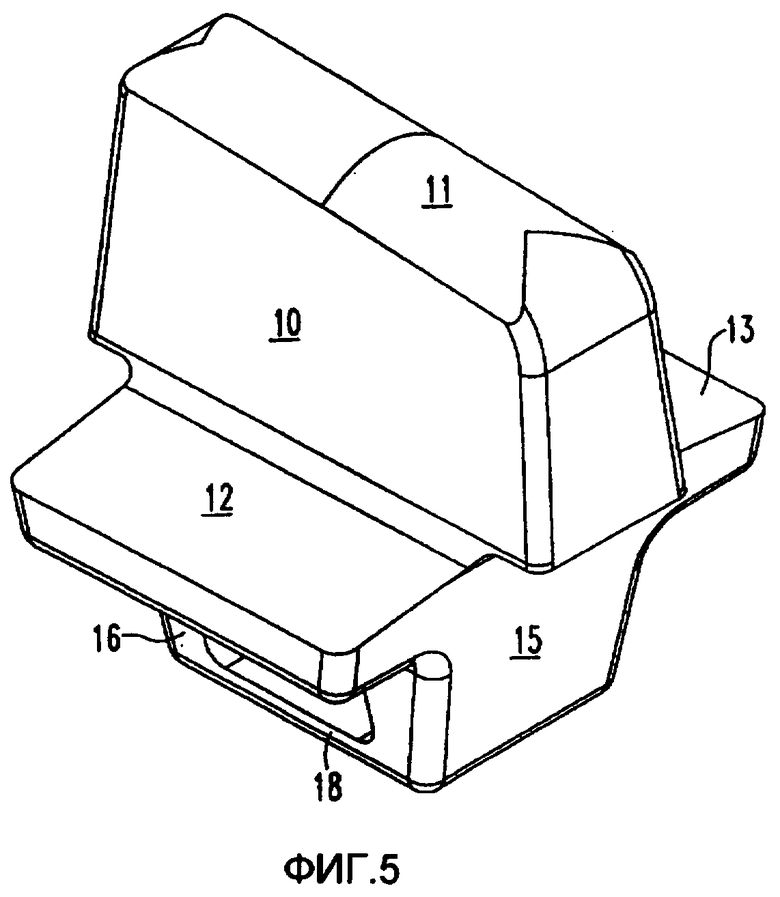

фиг.5 - вид в перспективе второго варианта выполнения вставки тормозной колодки, соответствующей этому изобретению;

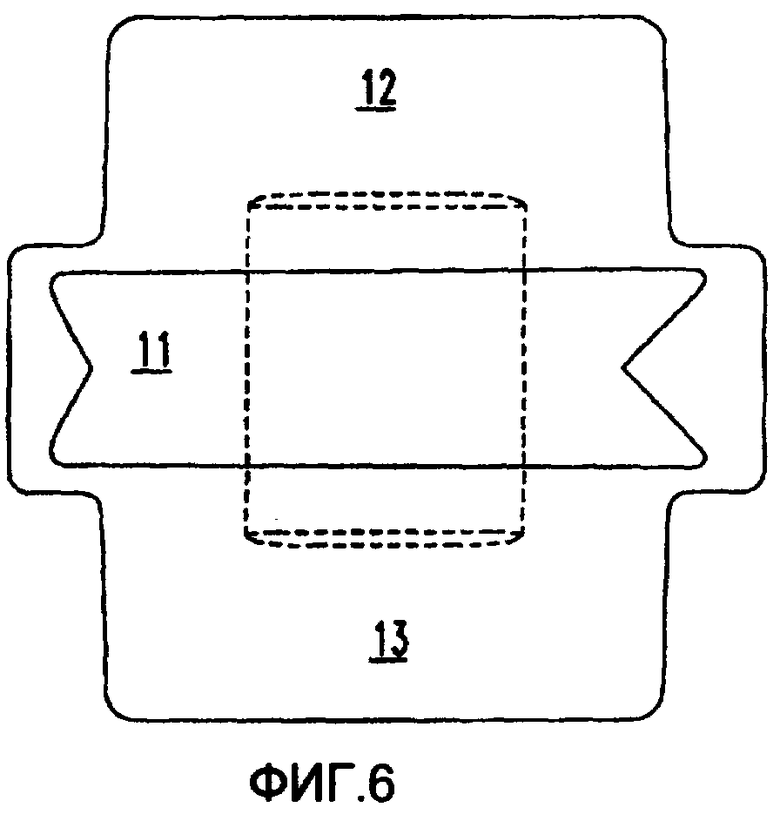

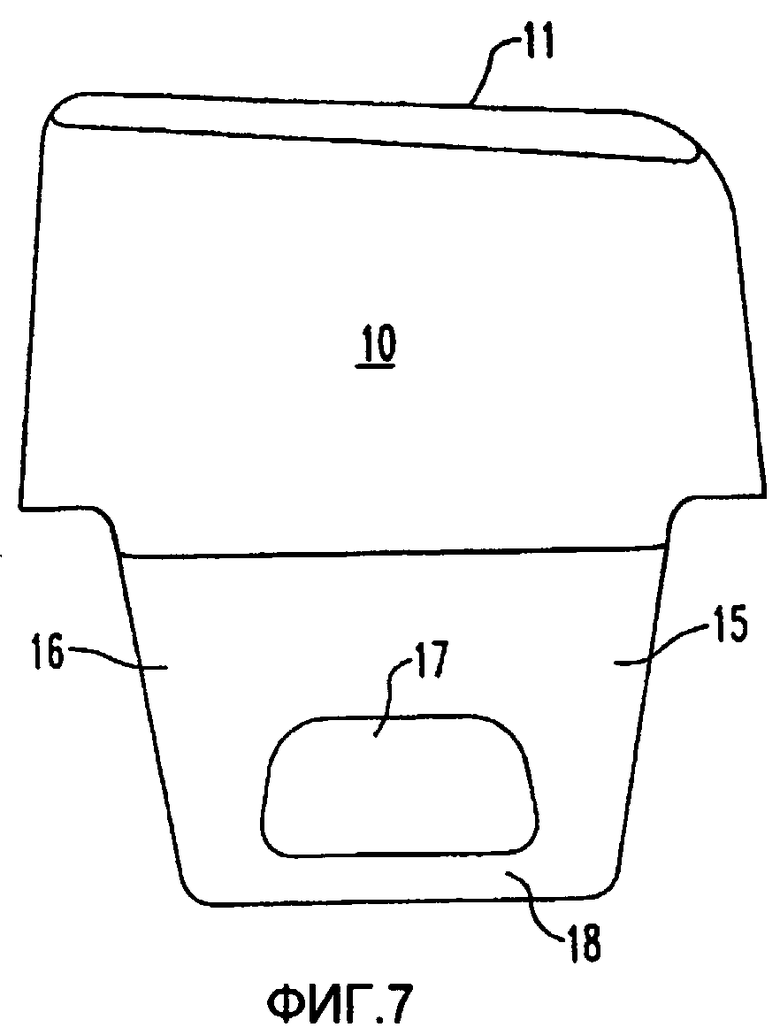

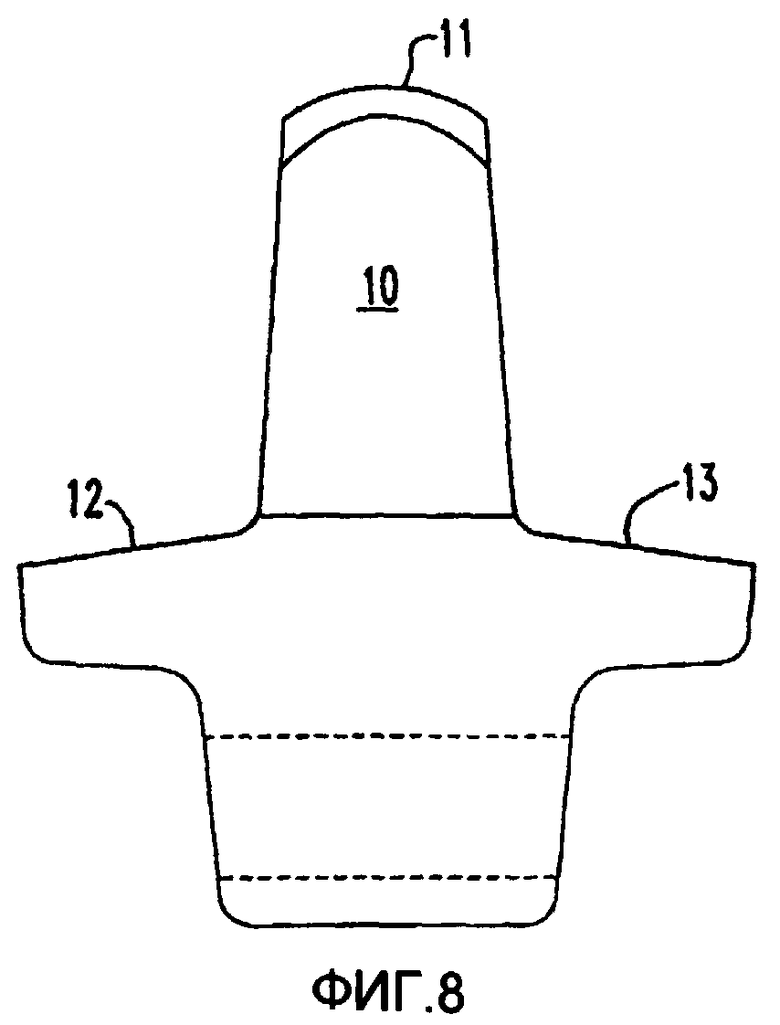

фиг.6, 7 и 8 - виды в плане, вертикальный и сбоку, соответственно тормозной колодки, показанной на фиг.5;

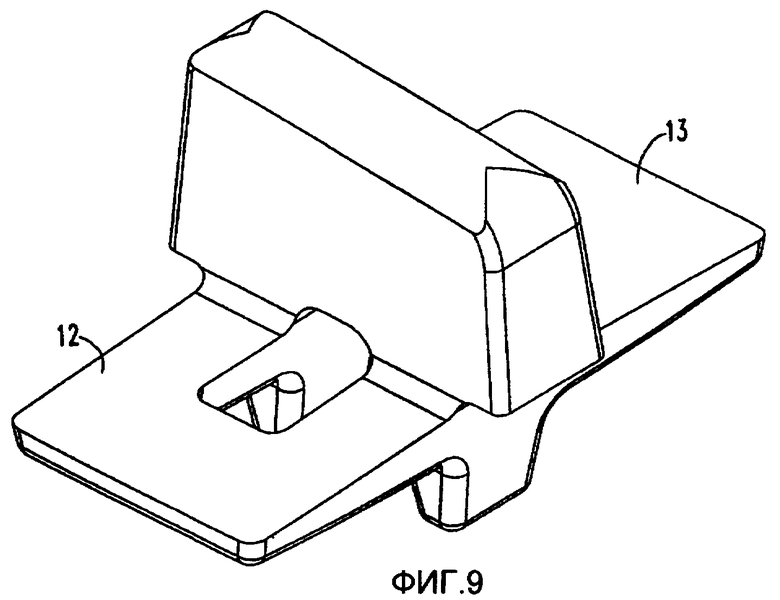

фиг.9 - вид в перспективе третьего варианта выполнения вставки тормозной колодки, соответствующей этому изобретению;

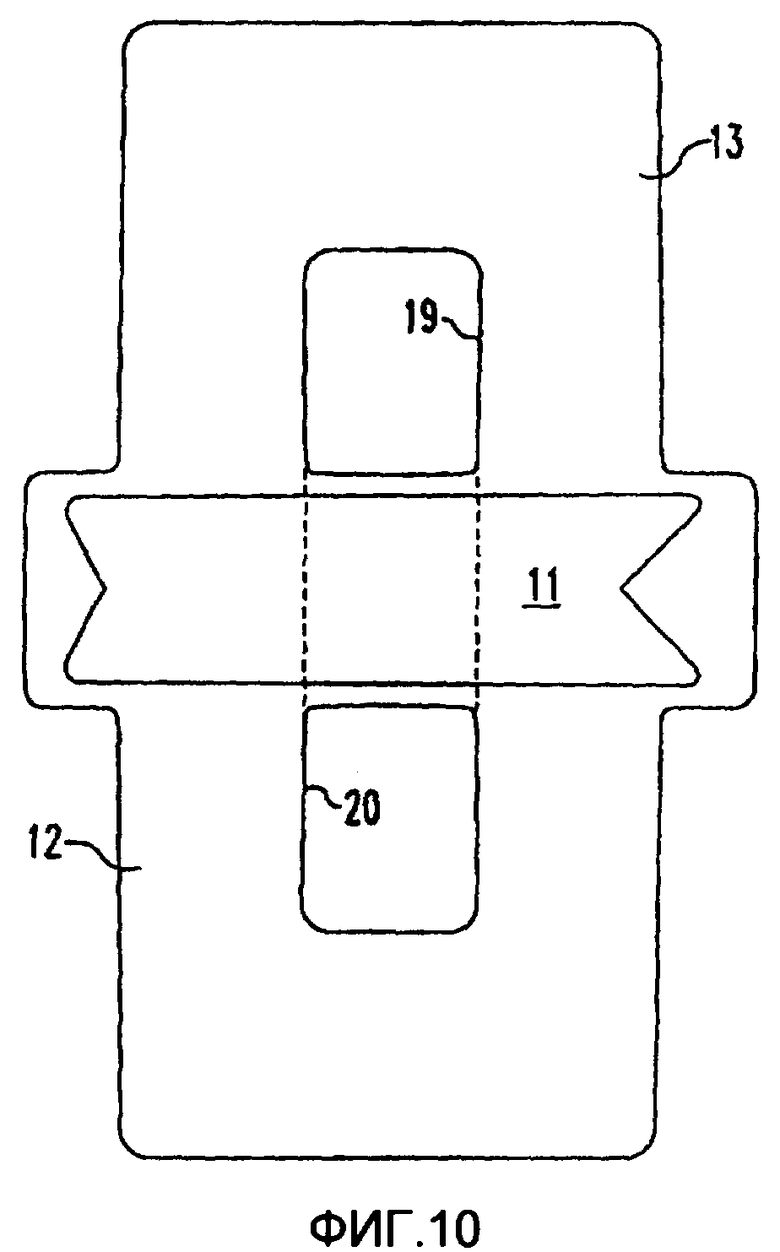

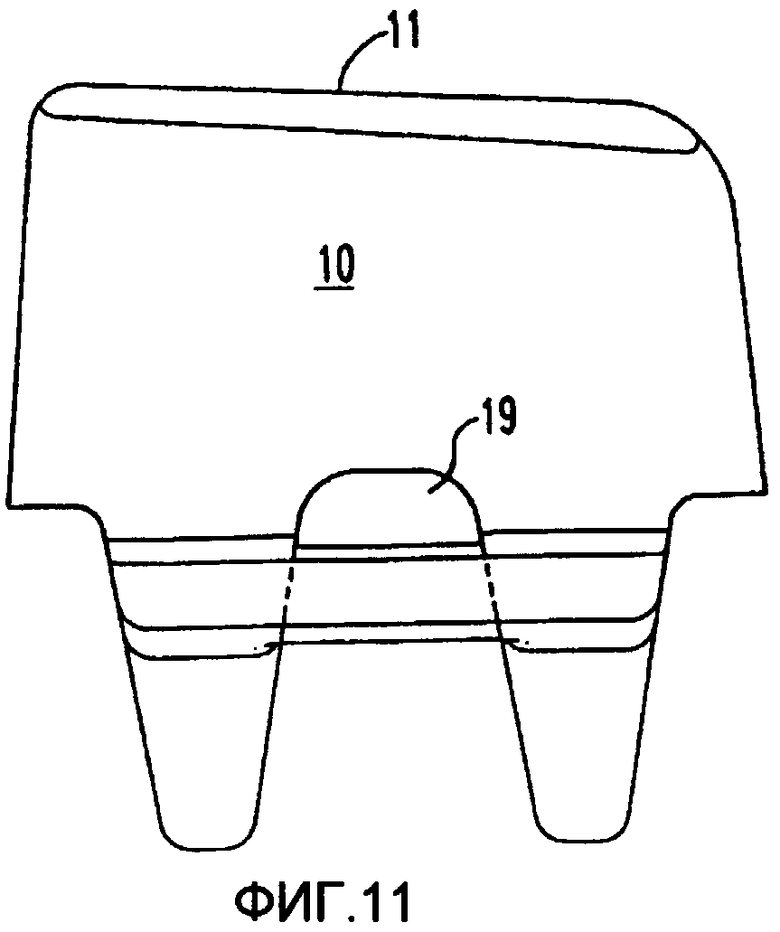

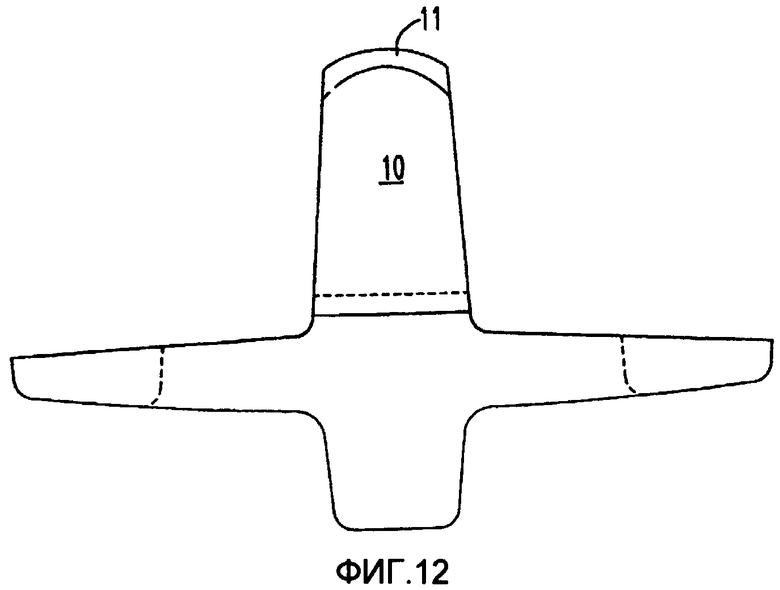

фиг.10, 11 и 12 - виды в плане, вертикальный и сбоку вставки тормозной колодки, показанной на фиг.9;

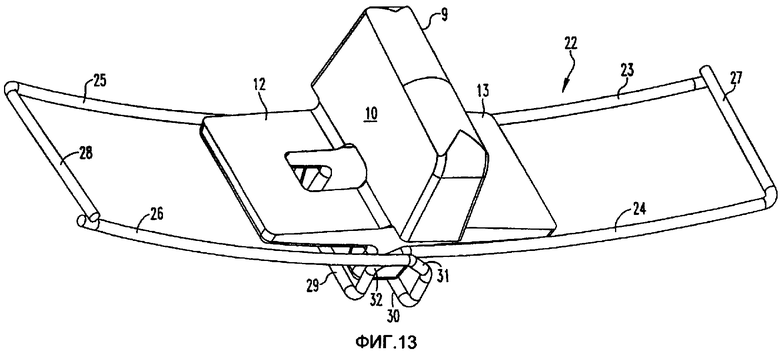

фиг.13 - вид в перспективе вставки тормозной колодки и соединенного с ней проволочного каркаса для усиления тормозной колодки;

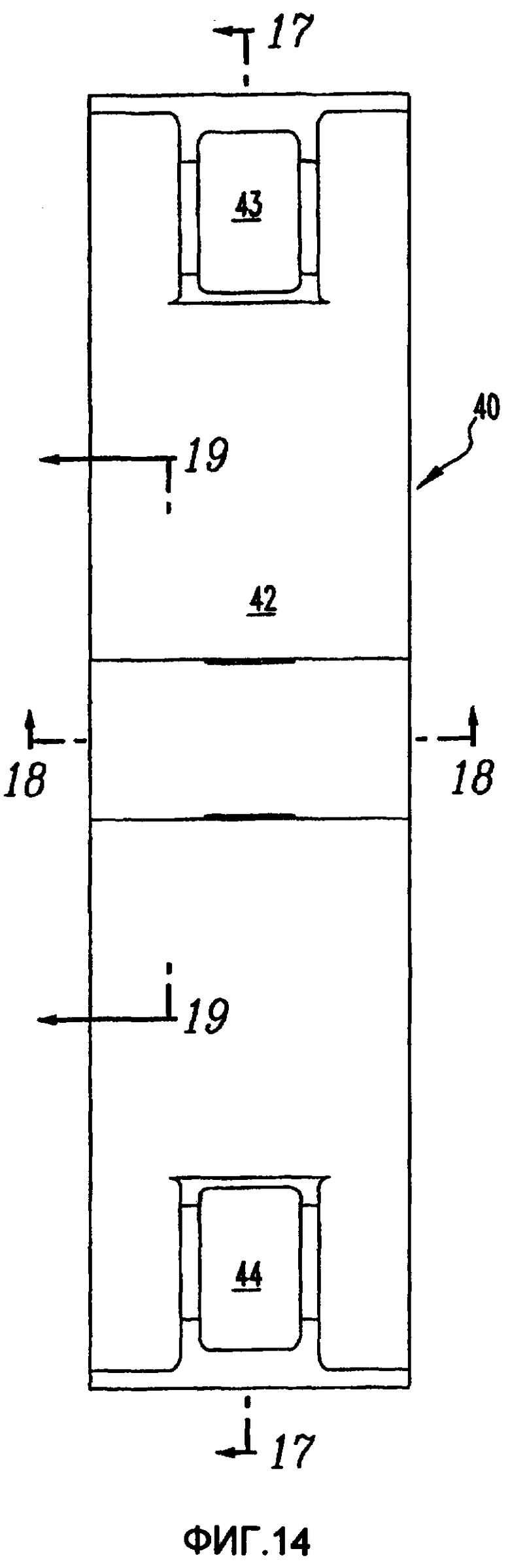

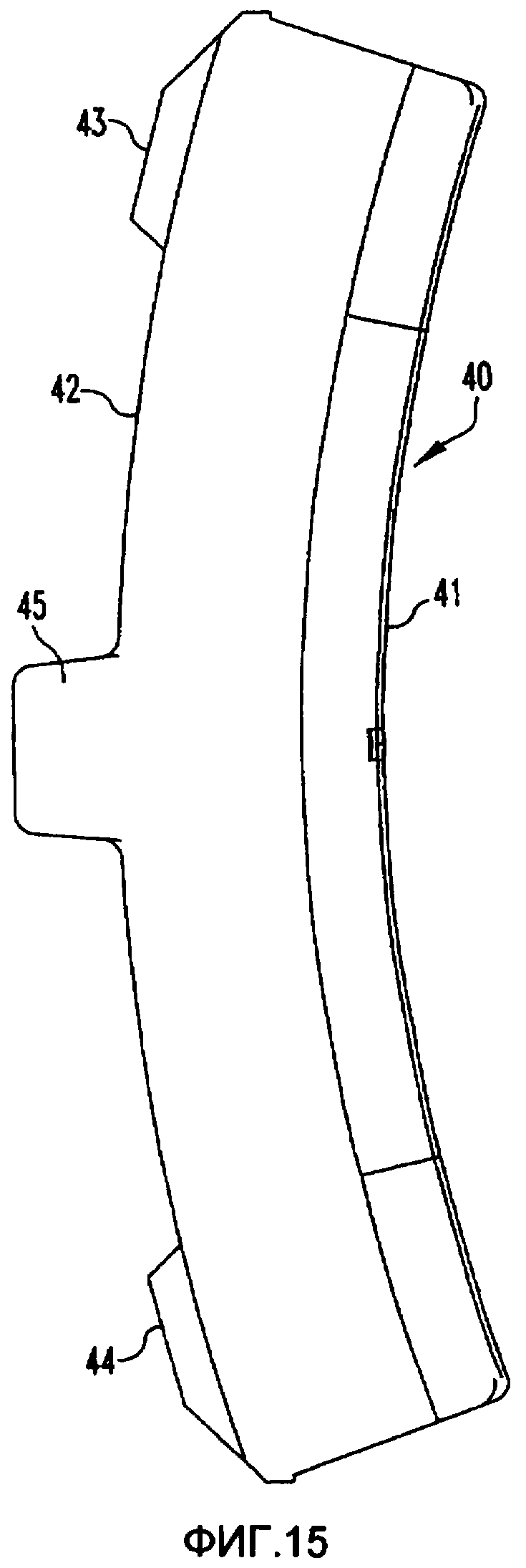

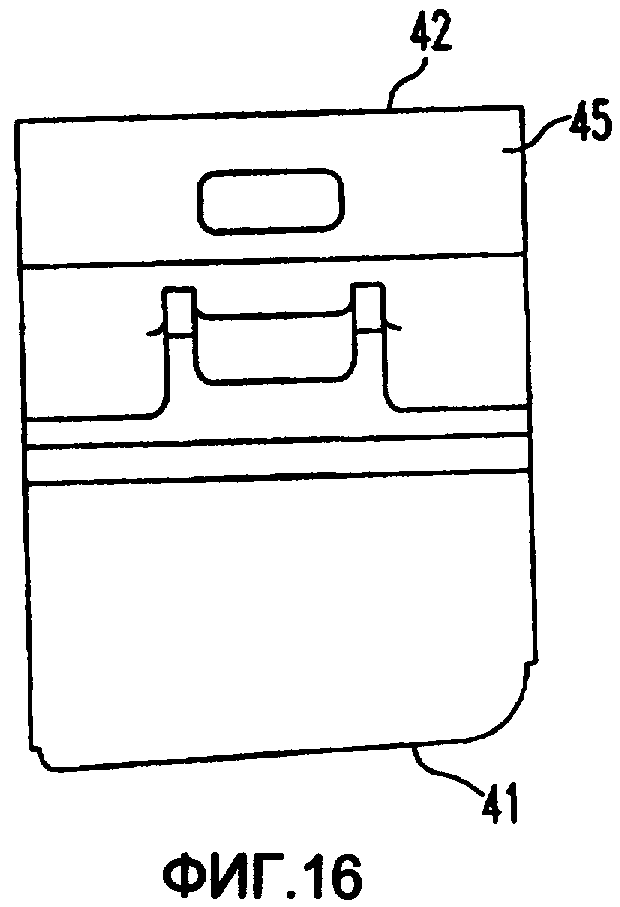

фиг.14, 15 и 16 - виды в плане, вертикальный и сбоку одного варианта выполнения тормозной колодки с металлической вставкой, соответствующей этому изобретению;

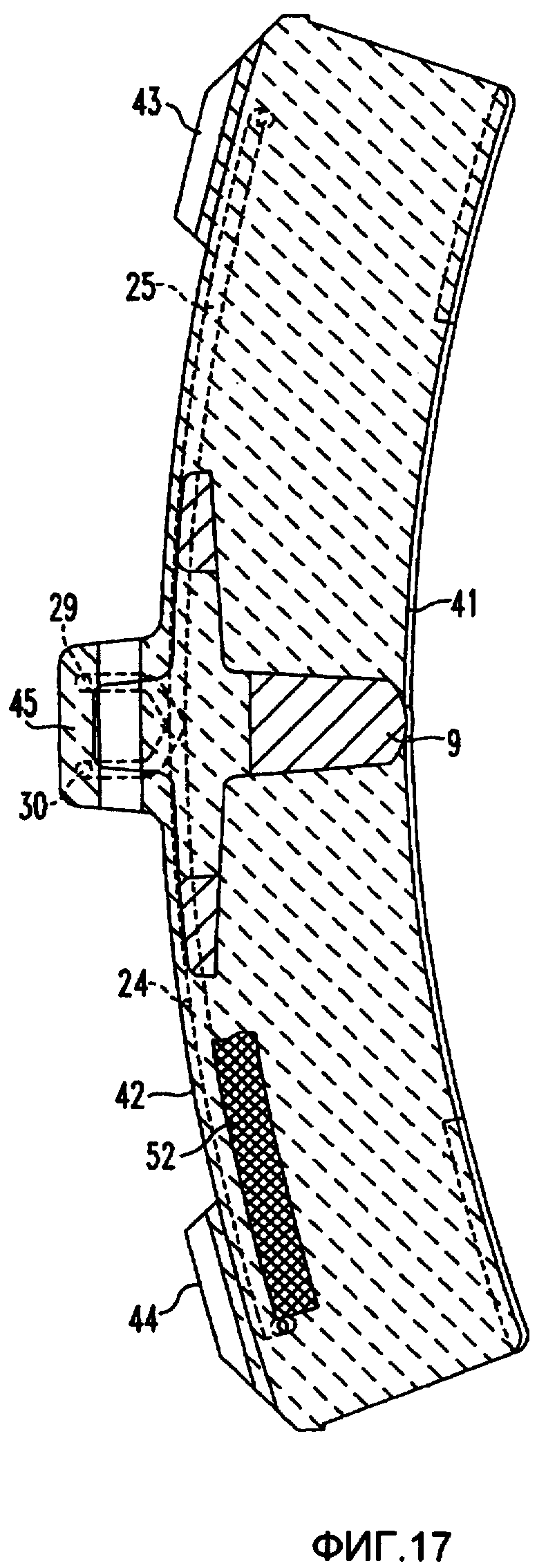

фиг.17 - вид сечения, выполненного по линии 17-17 на фиг.14;

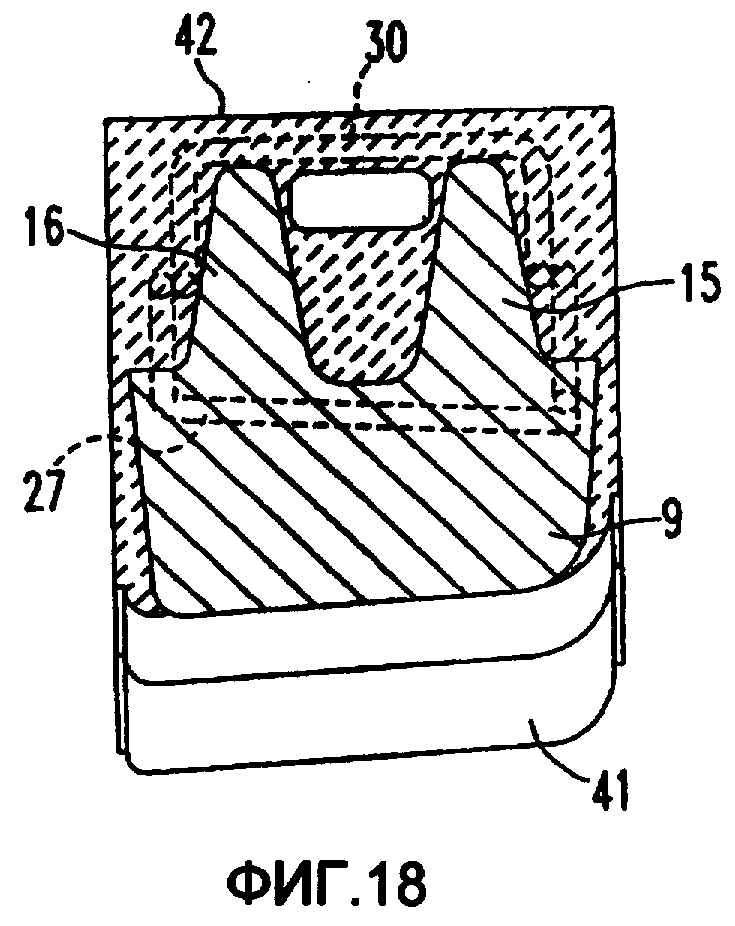

фиг.18 - вид сечения, выполненного по линии 18-18 на фиг.14; и

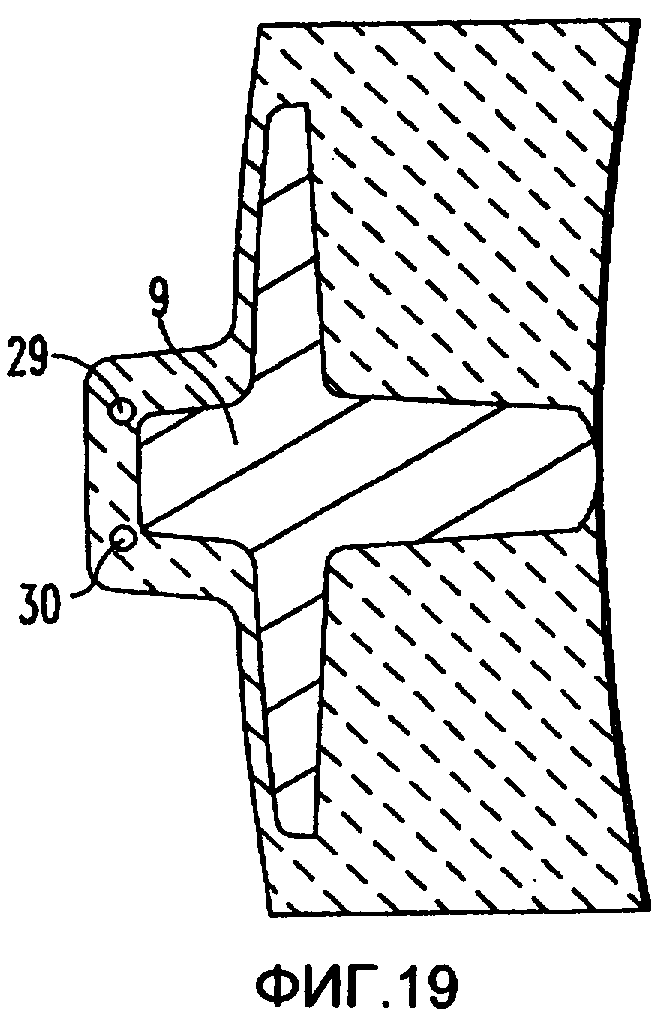

фиг.19 - вид сечения, выполненного по линии 19-19 на фиг.14.

Описание предпочтительных вариантов осуществления изобретения

На фиг.1-4 показана вставка для тормозной колодки без металлической опорной пластины. Тормозная колодка образована поверхностью трения для упора в поверхность катания колеса и противоположной тыльной поверхностью для помещения в контакт с тормозной головкой и прикрепления к ней. Металлическая вставка 9 содержит основной корпус 10, имеющий фрикционную поверхность 11 для расположения в фрикционной поверхности тормозной колодки. Основной корпус 10 проходит в сторону от фрикционной поверхности. Два крыловидных выступа 12, 13 составляют единое целое с основным корпусом, находятся на противоположных сторонах основного корпуса и отступают от него. Крылообразные выступы имеют тыльные поверхности 14 для расположения смежно с тыльной поверхностью тормозной колодки и создания опоры для тормозной головки. Два в целом параллельных, проходящих в радиальном направлении выступа 15, 16 составляют единое целое с основным корпусом 10 и/или крылообразными выступами 12, 13. Параллельные выступы 15, 16 имеют такие размеры, что они проходят за тыльную поверхность тормозной колодки, таким образом, образуя шпоночный паз 17.

На фиг.5-8 показан второй вариант конструкции металлической вставки, соответствующей этому изобретению. В описании этого и последующих вариантов осуществления изобретения подобные признаки имеют одинаковые ссылочные позиции. Второй вариант осуществления изобретения отличается от первого наличием мостика 18 между параллельными выступами 15, 16 для формирования закрытого шпоночного паза.

На фиг.9-12 показан третий вариант выполнения металлической вставки, соответствующей этому изобретению. Третий вариант осуществления изобретения отличается от первого варианта наличием более длинных крылообразных выступов 12, 13 и отверстий 19, 20 в крылообразных выступах и основном корпусе для прохождения формовочного материала.

На фиг.13 показана металлическая вставка с соединенным с ней проволочным каркасом 22. Проволочный каркас имеет закрепленные одним концом ветви 23, 24, 25 и 26, проходящие в поперечном направлении наружу от основного корпуса вставки в целом в плоскости крыловидных выступов. Ветви 23 и 24 соединены на дистальных концах короткой ветвью 27. Ветви 25 и 26 соединены на дистальных концах короткой ветвью 28. На проксимальных концах ветвей 23, 24, 25 и 26 находятся короткие ветви 29, 30, проходящие параллельно выступам 15, 16 в показанном варианте конструкции. Короткие ветви 29, 30 соединены с парами ветвей 23, 24, 25 и 26 дугообразными ветвями 31, 32 (показаны две из четырех), которые создают сопротивление повороту ветвей 23, 24, 25 и 26 от фрикционной поверхности металлической вставки после того, как проволочный каркас и вставка заделаны в тормозную колодку. Дугообразные ветви поддерживают пересечение разных закрепленных одним концом ветвей и приварены друг к другу там, где они пересекаются. Короткие ветви и дугообразные ветви формируют гнездо для металлической вставки.

Теперь со ссылками на фиг.14-19 будет описана тормозная колодка с заделанной металлической вставкой и проволочным каркасом. Тормозная колодка 40 имеет фрикционную поверхность 41 и тыльную поверхность 42. Тыльная поверхность показана как цилиндрическая, и фрикционная поверхность - как коническая. От тыльной поверхности отступают упоры 43 и 44, которые имеют такие размеры и расположение, что они входят в отверстия, расположенные в поверхности тормозной головки (не показаны). Также от тыльной поверхности отступает выступ 45, содержащий скобу, которая проходит сквозь отверстие в поверхности тормозной головки и которая может быть захвачена для удерживания тормозной колодки относительно тормозной головки.

Обратившись к фиг.17, которая является видом сечения, выполненного перпендикулярно оси колеса, можно понять, каким образом металлическую вставку 10 и проволочный каркас 22 заделывают во фрикционный материал 50. Это также понятно при ознакомлении с видами сечений, показанными на фиг.18 и 19.

Тормозные колодки, соответствующие этому изобретению, в типичном варианте формируют посредством формования фрикционного материала вокруг вставки и проволочного каркаса, временно удерживаемых в необходимом положении в пресс-форме. В одном варианте выполнения фрикционный материал может быть добавлен в пресс-форму в один или более этапов. Таким образом, состав фрикционного материала может изменяться от тыльной части до фрикционной поверхности. Материал тыльной части может быть разработан для получения жесткости или для получения прочности и жесткости, тогда как изнашиваемый материал фрикционной поверхности может быть другим материалом, подобранным для получения необходимых его фрикционных характеристик и характеристик износа. Вблизи тыльной поверхности тормозной колодки может быть заделана армирующая сетка 52 (см. фиг.17). После формования фрикционная поверхность может быть подвергнута механической обработке для получения первичного контакта для металлической вставки, а также для фрикционного материала.

Описанные здесь варианты выполнения тормозных колодок с металлической вставкой отличаются сопротивлением образованию трещин, несмотря на то, что металлические вставки не поддерживаются металлической опорной пластиной. Устранение опорной пластины и операции сварки упрощает изготовление тормозных колодок без потери преимуществ металлических вставок. В некоторых вариантах применения изобретения даже применимо исключение проволочного каркаса.

Таким образом, после подробного описания нашего изобретения и, в частности, как требует патентное законодательство, то, что требует защиты патентной грамотой, сформулировано в нижеследующей формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗНОДОРОЖНАЯ ТОРМОЗНАЯ КОЛОДКА | 2007 |

|

RU2451613C2 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2364766C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2340805C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2352486C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2340806C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2397897C2 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2010 |

|

RU2427491C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2008 |

|

RU2386561C2 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2706680C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2499710C1 |

Изобретение относится к области железнодорожного транспорта, в частности к тормозным колодкам тормозов железнодорожных транспортных средств. Тормозная колодка без металлической опорной пластины имеет металлическую вставку, содержащую основной корпус, два крылообразных выступа, составляющих единое целое с основным корпусом, находящихся на его противоположных сторонах, отступающих от него и имеющих тыльные поверхности, смежные с тыльной поверхностью тормозной колодки, и два в целом параллельных, проходящих в радиальном направлении выступа, составляющих единое целое с основным корпусом и/или с крылообразными выступами. Параллельные выступы образуют шпоночный паз. При этом, когда тормозная колодка установлена на тормозную головку, шпоночный паз проходит сквозь отверстие, расположенное в тормозной головке. Достигается улучшение технических характеристик колодки. 2 н. и 6 з.п. ф-лы, 19 ил.

1. Тормозная колодка, сформированная из фрикционного материала без металлической опорной пластины, причем указанная тормозная колодка образована фрикционной поверхностью для упора в поверхность катания колеса и противоположной тыльной поверхностью для помещения в контакт с тормозной головкой и прикрепления к ней, причем указанная тормозная колодка имеет металлическую вставку, содержащую основной корпус, имеющий поверхность, лежащую во фрикционной поверхности тормозной колодки, причем указанный основной корпус проходит в радиальном направлении в сторону от фрикционной поверхности и проходит к указанной тыльной поверхности тормозной колодки, два крылообразных выступа, составляющих единое целое с основным корпусом, находящихся на его противоположных сторонах и проходящих в сторону от него, а также имеющих тыльные поверхности, смежные с тыльной поверхностью тормозной колодки, и два в целом параллельных выступа, проходящих в радиальном направлении и составляющих единое целое с основным корпусом и/или крылообразными выступами, причем указанные параллельные выступы проходят за тыльную поверхность тормозной колодки, образуя шпоночный паз, при этом, когда тормозная колодка установлена на тормозную головку, шпоночный паз проходит через отверстие, расположенное в тормозной головке.

2. Тормозная колодка по п.1, в которой между радиальными концами параллельных выступов вставки расположен мостик для получения закрытого шпоночного паза.

3. Тормозная колодка по п.1, в которой крылообразные выступы и основной корпус металлической вставки имеют сквозные отверстия для прохождения фрикционного материала.

4. Тормозная колодка по п.1, в которой металлическая вставка вложена в проволочный каркас, имеющий закрепленные одним концом части, отходящие от металлической вставки за крылообразные выступы.

5. Тормозная колодка по п.1, в которой находится соединенный проход, проходящий сквозь каждый крылообразный выступ и сквозь корпус основного корпуса металлической вставки, обеспечивающий непрерывность фрикционного материала по всей тормозной колодке.

6. Металлическая вставка для тормозной колодки, причем указанная тормозная колодка образована фрикционной поверхностью для упора в поверхность катания колеса и противоположной тыльной поверхностью для помещения в контакт с тормозной головкой и прикрепления к ней, причем указанная металлическая вставка содержит основной корпус, имеющий фрикционную поверхность для помещения в фрикционную поверхность тормозной колодки, при этом указанный основной корпус проходит в радиальном направлении от фрикционной поверхности, два крылообразных выступа, составляющих единое целое с основным корпусом, находящихся на его противоположных сторонах и отступающих от него, а также имеющих тыльные поверхности, располагаемые смежно с тыльной поверхностью тормозной колодки, и два в целом параллельных, проходящих в радиальном направлении выступа, составляющих единое целое с основным корпусом и/или крылообразными выступами, причем указанные параллельные выступы имеют размеры, приспособленные для прохождения за тыльную поверхность тормозной колодки, образуя шпоночный паз.

7. Вставка по п.6, в которой между радиальными концами параллельных выступов вставки расположен мостик для получения закрытого шпоночного паза.

8. Вставка по п.7, в которой крылообразные выступы имеют сквозные отверстия для прохождения формовочного материала.

| US 1025219 А, 07.05.1912 | |||

| JP 10030661 А, 03.02.1998 | |||

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 2005 |

|

RU2298499C1 |

| Композиционаая тормозная колодка железнодорожного транспортного средства | 1975 |

|

SU518403A1 |

| US 2948361 А, 09.08.1960 | |||

| «Автотормозное и пневматическое оборудование подвижного состава рельсового транспорта» | |||

| Каталог комплектующего оборудования | |||

| - М.: Ассоциация АСТО, 2003 | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

2009-11-10—Публикация

2007-05-29—Подача