Изобретение относится к области ракетной техники и может быть использовано для скрепления заряда твердого топлива с корпусом ракетного двигателя.

Для скрепления зарядов твердых топлив с корпусом ракетного двигателя используются клеящие составы, отверждаемые в режиме вулканизации твердого топлива и обеспечивающие требуемую прочность крепления и весь комплекс требований, предъявляемых к клеящему составу и заряду в целом.

Известен клеящий состав для скрепления твердого топлива с корпусом ракетного двигателя, патент РФ №2155789 (БИ, опубл. 10.09.00), включающий низкомолекулярный каучук, этилацетат, отвердитель (ди-N-оксид-1,3-динитрил-2,4,6-триэтилбензол (ТОН-2)).

В качестве прототипа принят клеевой состав, патент РФ №2259381 (БИ, опубл. 27.08.05), содержащий уретановый каучук, отвердитель ТОН-2, растворитель этилацетат.

Недостатками описанных клеевых составов является ухудшение адгезионных характеристик в течение длительного времени хранения (после 10 лет), как следствие диффузии пластификатора в защитно-крепящий слой (ЗКС) корпуса.

Физико-химическое взаимодействие на границе контакта "клеевой состав + топливо" ведет к изменению свойств пограничных слоев топлива за счет диффузии части пластификатора из топлива в систему "ЗКС + клеевой состав", понижая насыщенность пластификатором контактных слоев топлива.

После вулканизации системы "клеевой состав + топливо", в дальнейшем во время хранения, происходит диффузия (перераспределение) пластификатора из топлива в "клеевой состав + ЗКС", что приводит к снижению прочности адгезионного соединения.

Задачей заявляемого изобретения является разработка клеевого состава для скрепления заряда твердого топлива с корпусом ракетного двигателя, подавляющего диффузию из топлива пластификатора (нитроглицерина) в "ЗКС (капрорезина) + клеевой состав" с обеспечением необходимых адгезионных свойств при длительном сроке хранения.

Поставленная техническая задача решается предложенным клеевым составом для скрепления заряда твердого топлива с корпусом двигателя, который содержит уретановый каучук, отвердитель, растворитель этилацетат, при этом твердое топливо содержит окислитель, горючее, связующее на основе синтетического каучука, пластифицированного пластификатором-нитроглицерином, вулканизующие добавки и катализаторы, кроме того, заявляемый клеевой состав дополнительно содержит углерод технический негранулированный и дибутилфталат (ДБФ) при следующем соотношении компонентов клеевого состава мас.ч.:

Предложенная рецептура клеевого состава отличается от прототипа тем, что дополнительно содержит углерод технический негранулированный и ДБФ.

Введение в рецептуру пластификатора ДБФ подавляет диффузионные процессы, не снижая при этом уровень адгезионных свойств, выпускается серийно в соответствии с ГОСТ 8728-88.

Углерод технический вводится как наполнитель, обеспечивающий более высокую прочность клеевого состава, придает антистатические свойства клеевому составу, выпускается серийно в соответствии с ГОСТ 7885-86.

Основные характеристики клеевого состава:

- вязкость по вискозиметру В3-204 (сопло 4) при температуре плюс 20°С не более 35 с;

- жизнеспособность при комнатной температуре от плюс 15 до плюс 35°С не менее 240 часов;

- длительность отверждения в контакте с твердым топливом при температуре 35°С - 19 суток.

Прочность крепления на отрыв:

- к технической эластичной ткани, сдублированной с резиной 51-1615, при температуре плюс 20°С от 20 до 35 кгс/см2 (по ГОСТ 209-85).

- к смесевому твердому топливу, при температуре плюс 10°С - 3,8 кгс/см2, при температуре плюс 20°С - 3,5 кгс/см2, при температуре плюс 35°С - 3,0 кгс/см2, метод определения по ГОСТ 209-85.

Прочность адгезионного соединения за время старения при температуре плюс 50°С в течение 112 суток (соответствующая назначенному сроку службы 21,5 год) осталась на исходном уровне - 3,33 кгс/см2.

Физико - механические свойства отвержденного клеевого состава:

- предел прочности при растяжении при температуре плюс 20°С - не менее 44 кгс/см2;

- относительное удлинение при температуре плюс 20°С не менее 300%;

- модуль упругости при относительной деформации 10% при температуре плюс 20°С - не менее 40 кгс/см2;

- температура структурного стеклования равна 228,2 К (минус 44,8°С).

Принятый к проверке клеевой состав химически совместим с топливом в условиях термостатирования при температуре плюс 50°С в течение 10 суток и температуре плюс 80°С в течение 64 часов (Кн=0,9).

Пример 1

Для определения адгезионных, механических и технических характеристик состава был приготовлен клеевой состав следующей рецептуры (мас.ч.):

Для определения прочности адгезионного соединения изготавливались образцы типа VIII ОСТ В 84-2227-85 следующим образом. Клеевой состав наносится на образец, имитирующий защитно-крепящий слой (ЗКС) корпуса ракетного двигателя, состоящий из каландрованной резины, сдублированной с одной стороны капроновой эластичной тканью (капрорезины). Для изготовления капрорезиновых пластин использовалась капроновая эластичная ткань арт. 56383 ТУ 17-04-0812-498-84 и резина марки 51-1615 (на основе каучука СКЭПТ) ТУ 2512-013-05766882-97. На тканевую поверхность диска ЗКС диаметром 25 мм наносили клеевой состав в количестве по сухому остатку 400-500 г/м2, резиновую поверхность диска ЗКС соединяли клеем "Лейконат" с металлическими грибками АП 20336.002, затем грибки устанавливали в обойму АП 20333.015, обойму - в пресс-форму АП 1891.4506, пресс-форму заполняли топливом. Отверждение образцов (твердого топлива и клеевого состава) проводилось при температуре плюс 35°С в течение 19 суток при давлении 4 кгс/см2. Испытания образцов проводились методом отрыва по ГОСТ 209-85, при скорости растяжения 3 мм/мин при Т=плюс 20°С и атмосферном давлении, на разрывной машине с силоизмерителем безынерционного типа.

Содержание пластификатора ДБФ в приведенной рецептуре клеевого состава составляет 80 мас.ч. на 100 мас.ч. каучука СУРЭЛ-9.

В таблице 1 приведены значения прочности адгезионного соединения "ЗКС+КС" и прочности самого топлива, определенной на образцах-"лопатках". Вулканизация образцов проводилась при температуре плюс 35°С, в течение - 19 суток, при давлении - 4 кгс/см2. Испытания образцов адгезионного соединения проводились методом отрыва по ГОСТ 209-85.

Характер разрушения адгезионного соединения образцов - когезионный по топливу. Из приведенных в таблице 1 данных видно, что за время вулканизации 19 суток при температуре плюс 35°С с различным временем выдержки до контакта с топливом адгезионного соединения с применением заявляемого клеевого состава выше прочности топлива.

Величина содержания пластификатора ДБФ в пограничных слоях топлива проявляется в значениях механических характеристик топлива у границы скрепления. Определение деформационных характеристик в зоне крепления проводилось на образцах-"лопатках" топлива, сдублированного с различными образцами "ЗКС+клеевой состав", которые были испытаны по ГОСТ 209-85. Результаты испытаний приведены в таблице 2.

Из данных таблицы 2 видно, что с применением в клеевом составе пластификатора ДБФ реализован уровень деформации в контактном с ЗКС слое топлива в 2,5 раза выше, чем без ДБФ. Показатели прочности адгезионного соединения для этого типа клеевых составов на уровне и выше прочности топлива (σа=3,6 кгс/см2 при прочности топлива σи=2,9 кгс/см2).

При старении образцов диаметра 90/0-150 мм при температуре плюс 50°С в течение 100 суток деформативность контактного с ЗКС слоя возросла с 7,1% до 10,6%, т.е. в процессе эксплуатации заряда деформативность контактного слоя возрастает.

Определение влияния содержания пластификатора ДБФ на деформацию контактных слоев топлива приведено в таблице 3.

на расстоянии 0,5-0,7 см от ЗКС

Из результатов таблицы 3 видно, что деформация контактного слоя топлива находится на одном уровне при содержании ДБФ в клеевом составе в пределах от 8 до 12 мас.ч.

При более низких концентрациях ДБФ (менее 8 мас.ч.) эффект повышения деформации контактных слоев топлива незначительный, при дозировках более 12 мас.ч. снижаются показатели прочности адгезионного соединения. Влияние содержания пластификатора ДБФ на прочность адгезионного соединения "ЗКС - клеевой состав - топливо" приведено в таблице 4.

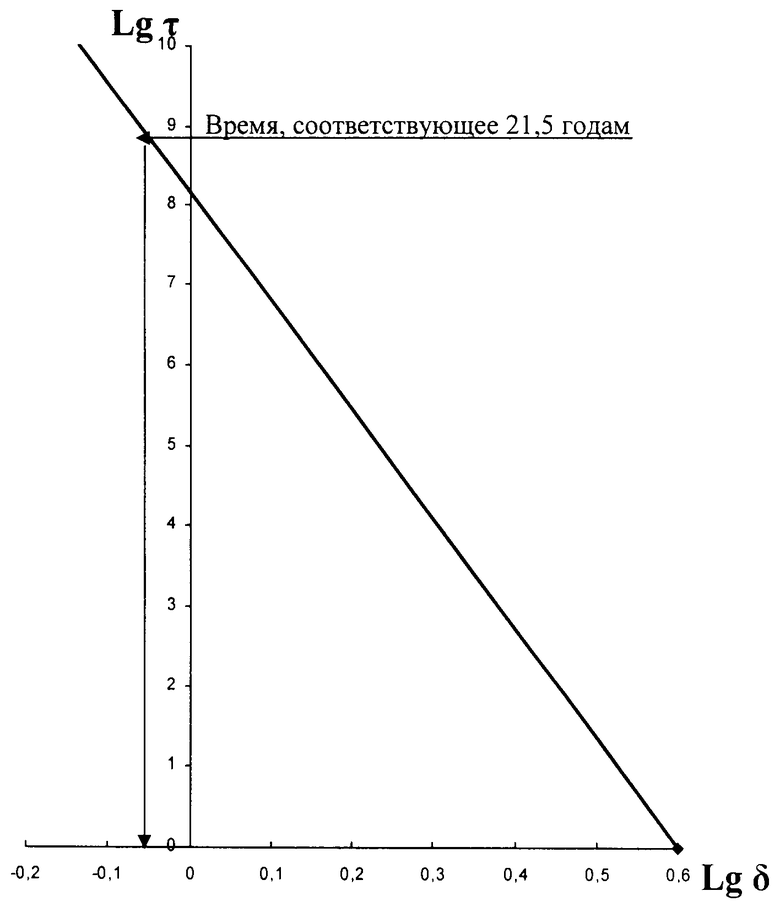

Проведено определение уровня долговременной прочности адгезионного соединения "ЗКС - клеевой состав - топливо" на образцах по ГОСТ 209-85. Получена следующая зависимость долговременной прочности: Lgτ=8,2-13,8 Lgσ, приведенная на чертеже, из которой следует, что значение долговременной прочности, соответствующее 21,5 году назначенного срока службы изделий, составило 0,89 кгс/см2 (значение (σ=0,89 соответствует значению lgσ=0,05) и находится на уровне долговременной прочности топлива, о чем свидетельствует когезионный (по топливу) характер разрушения образцов.

Кроме того, без пластификатора ДБФ деформация топлива у ЗКС составляет 26% от деформации глубинных слоев, а с содержанием пластификатора составляет 54%, что свидетельствует о снижении миграции пластификатора из топлива в ЗКС. Полученные результаты подтверждают эффективность введения пластификатора ДБФ в клеевой состав.

Углерод технический существенно влияет на прочность вулканизации крепящего состава и соответственно на прочность адгезионной связи "ЗКС - клеевой состав". В таблице 5 приведены результаты механических характеристик клеевого состава при разном содержании углерода технического негранулированного и прочность адгезионной связи "ЗКС - клеевой состав", и прочность адгезионного соединения "ЗКС+КС+топливо".

Из данных таблицы 5 видно, что высокий уровень механических и адгезионных свойств клеевого состава реализуется при содержании углерода в клеевом составе в пределах 4,0-9,0 мас.ч., более высокое содержание углерода технического нежелательно из-за существенного повышения вязкости клеевого состава и вследствие этого неравномерного распыла при нанесении в корпусе двигателя, что ведет к снижению прочности адгезионного соединения, содержание углерода менее 4 мас.ч. приводит к снижению механических характеристик клеевого состава и прочности адгезионного соединения "КС-ЗКС" и "ЗКС-КС-топливо".

Пример 2

Для определения влияния содержания каучука на свойства клеевого состава был приготовлен следующий состав, мас.ч.:

Клеевой состав наносился и готовился, как в примере 1, результаты представлены в таблице 6.

Из таблицы 6 следует, что оптимальное значение каучука уретанового находится в интервале 9,0-14,0 мас.ч., увеличение данного компонента в клеевом составе приводит к возрастанию вязкости и затруднению распыления. Уменьшение содержания каучука уретанового выше указанного предела приведет к снижению физико-механических свойств данного клеевого состава.

Пример 3

Для определения влияния содержания отвердителя ТОН -2 на свойства был приготовлен следующий состав:

Клеевой состав готовился и наносился по описанию примера 1.

Результаты представлены в таблице 7.

Характер разрушения образцов - когезионный по топливу. Из данных таблицы 7 следует, что для получения максимальной прочности адгезионного соединения содержание в клеевом составе отвердителя ТОН-2 должно быть в количестве от 1,0 до 2,0 мас.ч., σа выше прочности топлива (σи=3,1 кгс/см2).

Пример 4

Для определения влияния на свойства клеевого состава этилацетата был приготовлен состав следующей рецептуры:

Данные приведены в таблице 8.

Из данных таблицы следует, что оптимальное содержание этилацетата клеевого состава должно находиться в пределах 60-70, в связи с тем, что большее содержание этилацетата приводит к необходимости нанесения большого количества слоев, что приводит к удлинению процесса нанесения на корпус, и снижает физико-механические свойства клеевого состава, а меньшее содержание этилацетата увеличивает вязкость и затрудняет его распыл.

Пример конкретного выполнения.

Для всех примеров, приведенных выше, приготовление клеевого состава проводится вручную в стакане из фарфора или стекла в следующей последовательности: загружается навеска 15% раствора каучука СУРЭЛ-9, навеска ДБФ, перемешивается в течение 3-5 минут, загружается навеска сажи, перемешивается в течение 3-5 минут, загружается навеска отвердителя ТОН-2, перемешивается 5-7 минут. Сажа предварительно просушивается при температуре 80°С в течение 5-8 часов, затем просеивается через сито.

Полученный клеевой состав фильтруется через капроновое сито из ткани. Срок годности клеевого состава при хранении в плотно закрытом стакане при температуре окружающей среды от плюс 15 до плюс 30°С и относительной влажности не более 60% - не более 24 часов.

Вулканизующая добавка для клеевого состава готовится непосредственно перед нанесением вручную в фарфоровом стакане. Для этого в стакан последовательно загружаются навески этилацетата, затем ТОН-2, перемешиваются в течение 3-5 минут. Приготовление вулканизующей добавки проводится при температуре от плюс 15 до плюс 30°С и относительной влажности окружающей среды не более 60%.

Перед нанесением клеевого состава поверхность ЗКС обезжиривают растворителем, сушат при температуре от плюс 60 до плюс 70°С не менее 5 и не более 10 часов. Время выдержки после сушки до начала нанесения клеевого состава не менее 30 минут и не более 6 часов с момента окончания сушки ЗКС.

Рекомендуемый расход крепящего состава по сухому остатку от 400 до 500 г/м2, расход ВД от 15 до 30 г/м2. Сушка клеевого состава после нанесения производится при температуре от плюс 15 до плюс 35°С и относительной влажности не более 60%. Время сушки первого и второго промежуточных слоев от 1 до 3 часов, последнего слоя - от 12 до 24 часов. После сушки последнего слоя клеевого состава наносится вулканизующая добавка. Время сушки вулканизующей добавки должно быть не менее 6 и не более 288 часов до формования.

Предлагаемый клеевой состав, используемый при изготовлении крупногабаритных зарядов топлива, содержащего активный пластификатор - нитроглицерин, позволяет существенно подавить диффузию из контактных слоев топлива и тем самым обеспечить необходимый уровень деформации характеристики пристеночных слоев топлива.

Предлагаемый клеевой состав успешно прошел лабораторные испытания и применяется при производстве крупногабаритных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕЕВОЙ СОСТАВ | 2004 |

|

RU2259381C1 |

| КЛЕЯЩИЙ СОСТАВ | 1999 |

|

RU2155789C1 |

| КРЕПЯЩИЙ СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ЩЕТОЧНОГО ТИПА | 2004 |

|

RU2264427C1 |

| СПОСООБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЁРДОГО ТОПЛИВА | 2003 |

|

RU2242451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕХЛОВ | 2005 |

|

RU2300656C2 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2009 |

|

RU2416732C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРДИТЕЛЯ | 2004 |

|

RU2272046C1 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2216641C1 |

| Клеевая композиция | 1990 |

|

SU1733458A1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2287003C1 |

Изобретение относится к клеевому составу, используемому в области ракетной техники, в частности, для скрепления заряда твердого топлива с корпусом ракетного двигателя. Клеевой состав содержит, мас.ч.: 9,0-14,0 уретановый каучук СУРЭЛ-9, 1,0-2,0 отвердитель ТОН-2, 60,0-70,0 растворитель - этилацетат и дополнительно 4,0-9,0 углерод технический негранулированный и 8,0-12,0 дибутилфталат. Твердое топливо содержит окислитель, горючее, связующее на основе синтетического каучука, пластифицированного пластификатором - нитроглицерином, вулканизующие добавки и катализаторы. Заявленный клеевой состав подавляет диффузию пластификатора из контактных слоев топлива, обеспечивая при этом высокий уровень физико-механических и адгезионных свойств при длительном сроке хранения. 8 табл., 1 ил.

Клеевой состав для скрепления заряда твердого топлива с корпусом двигателя, содержащий уретановый каучук, отвердитель, растворитель - этилацетат, при этом твердое топливо содержит окислитель, горючее, связующее на основе синтетического каучука, пластифицированного пластификатором - нитроглицерином, вулканизующие добавки и катализаторы, отличающийся тем, что клеевой состав дополнительно содержит углерод технический негранулированный и дибутилфталат при следующем соотношении компонентов клеевого состава, мас.ч.:

| КЛЕЕВОЙ СОСТАВ | 2004 |

|

RU2259381C1 |

| КЛЕЯЩИЙ СОСТАВ | 1999 |

|

RU2155789C1 |

| СПОСООБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЁРДОГО ТОПЛИВА | 2003 |

|

RU2242451C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016039C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2049801C1 |

Авторы

Даты

2009-11-10—Публикация

2008-04-07—Подача