Настоящее изобретение связано с разработкой крепящего состава для скрепления пучка тонкосводных трубчатых элементов из баллиститного топлива с дном стартового двигателя ручных противотанковых управляемых гранат "ПТУ PC" и относится к области ракетной техники.

Известна многочисленная серия полиуретановых составов, например, по заявке Англии №2038346, кл. C 3 R C 08 G 18.08, C 09 D 3/72 или Франции патент №2439174, кл. С 06 В 21/00 с использованием кремнийорганических каучуков-силиконов. Состав по патенту №2439174, обладая низкой гидролизуемостью, имеет недостаточный уровень механических характеристик и нетехнологичен при использовании для скрепления многочисленных тонкосводных элементов из-за высокой вязкости и длительного времени отверждения, что недопустимо при массовом характере изготовления изделий.

Полиуретановый состав по заявке Англии №2038346 обладает длительным временем отверждения и низким относительным удлинением от 11 до 56%.

Известен быстроотверждающийся крепящий состав по патенту 2167903 Российской Федерации, кл. С 06 В 19/02, С 06 В 23/00, полученный взаимодействием гидроксилсодержащего полибутадиенового каучука, 1,4-бутиленгликоля и триметилопропана с 4,4'-дифенилметандиизоцианатом, взятый за прототип.

Данный крепящий состав обладает удовлетворительными технологическими и механическими характеристиками, но пригоден для приготовления и скрепления топливных элементов только методом инжекционно-реакционного формования, так как обладает живучестью в пределах 3-40 сек. Но в процессе использования его выяснилось, что высокое содержание трансформаторного масла снижает уровень адгезионных характеристик крепящего состава к поверхности трубчатых элементов, особенно в процессе гарантийного срока хранения, равному 11,5 лет.

Приготовление состава методом инжекционно-реакционного дозирования также выявил недостаток - раздозировку подачи компонентов. В результате сдвига оптимального соотношения компонентов крепящий состав получается неудовлетворительного качества с неудовлетворительными физико-механическими, адгезионными и эксплуатационными характеристиками. В результате, как следствие, происходит отказ работы двигателя, особенно в зоне повышенных температур при плюс 50°С, что свидетельствует о малой прочности крепящего состава. По всей вероятности это происходит из-за использования в рецептуре крепящего состава 4,4'-дифенилметандиизоцианата, который обладает высокой температурой кристаллизации (плюс 38°С). При работе также выяснилось, что из-за высокой температуры кристаллизации 4,4'-дифенилметандиизоцианата забиваются каналы литьевой машины. Это ведет к длительным неплановым остановкам технологического оборудования, разборке узлов машины для чистки и промывки.

Технической задачей настоящего изобретения является разработка крепящего состава с улучшенными механическими и эксплуатационными характеристиками, обеспечивающими работоспособность зарядов в широком диапазоне температур от минус 50°С до плюс 50°С и в условиях воздействия высоких нагрузок.

Техническое решение заключается в создании данного крепящего состава с использованием вновь разработанного отвердителя, состоящего из олидиенового уретанового форполимера (СКУ-ДФ-2) в сочетании с 20%-ным раствором трифенилметантриизоцианата (ТФМТИ) в дихлорэтане или 27%-ным раствором трифенилметантриизоцианата (ТФМТИ) в этилацетате в соотношении 80-91% вес. к 7-13% вес. соответственно, при следующем соотношении, % вес.:

Данная система отверждения придает крепящему составу высокие прочностные, механические и деформационные характеристики, практически не меняющиеся в течение гарантийного срока хранения изделий. Особенно это заметно на образцах, прошедших форсированное старение при температуре 60°С в течение 133 часов, соответствующее гарантийному сроку хранения.

По внешнему виду отвердитель жидкий от светло-коричневого до темно-коричневого цвета с вязкостью ˜42 Па·с с содержанием изоцианатных групп в пределах 3,5-4,5%.

Крепящий состав на основе данного отвердителя представляет собой вязкотекучую жидкость белого или черного цвета, в зависимости от используемого наполнителя, с вязкостью ˜30 Па·с.

Для приготовления крепящего состава компоненты разбивают на 2 смеси. Одна смесь, под индексом - смесь А содержит все гидроксилсодержащие компоненты, наполнитель, пластификатор и стабилизатор (гидроксилсодержащий полибутадиеновый каучук (СКД-ГТРА) с содержанием гидроксильных групп 1,4-1,7%, оксид цинка или углерод технический, 1,4-бутиленгликоль, триметилопропан, масло трансформаторное, дибутилдилаурат олова). Вторую смесь, под индексом - смесь Б, составляет отвердитель - олидиеновый уретановый форполимер в сочетании с 20%-ным раствором ТФМТИ в дихлорэтане или 27%-ным раствором ТФМТИ в этилацетате с содержанием изоцианатных групп 3,5-4,5%, в соотношении 80-91% вес. к 7-13% вес. соответственно. Смесь Б стабильна и хранится в обычных условиях не менее 6 месяцев.

Такой прием удобен при работе, как при приготовлении в обычных мешателях, так и в установках для приготовления состава методом инжекционно-реакционного формования.

Расчет количества смеси Б (X) на 100 масс. частей смеси А производят по формуле: Х=а/б (1,8 в +1,9), где а - навеска смеси А, г;

б - содержание изоцианатных групп в смеси Б, %;

в - содержание гидроксильных групп в каучуке, %;

1,8 и 1,9 - постоянные коэффициенты, учитывающие содержание гидроксильных групп в 1,4-бутиленгликоле и триметилопропане.

Использование в крепящем составе отвердителя - олидиенового уретанового форполимера в сочетании с 20%-ным раствором ТФМТИ в дихлорэтане или 27%-ным раствором ТФМТИ в этилацетате с содержанием изоцианатных групп 3,5-4,5% позволяет увеличить живучесть крепящего состава до 20 минут и в то же время обеспечить его отверждение за 20-60 мин при температуре 80°С, практически за то же время, что и прототип (5-60 мин при температуре 80°С).

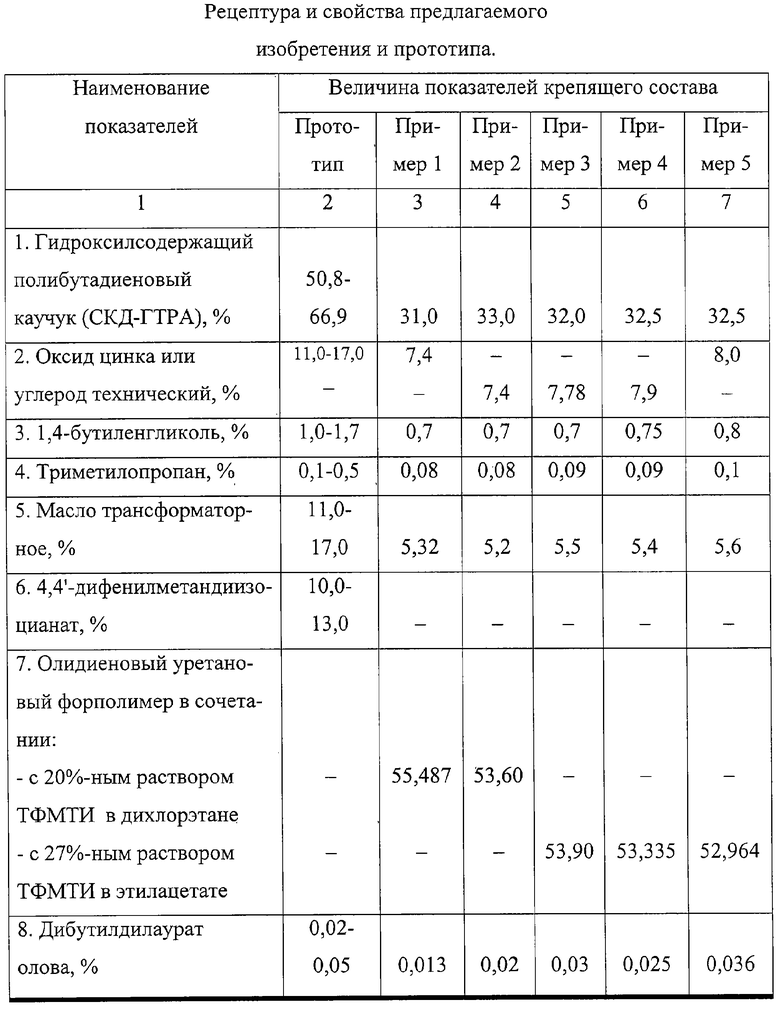

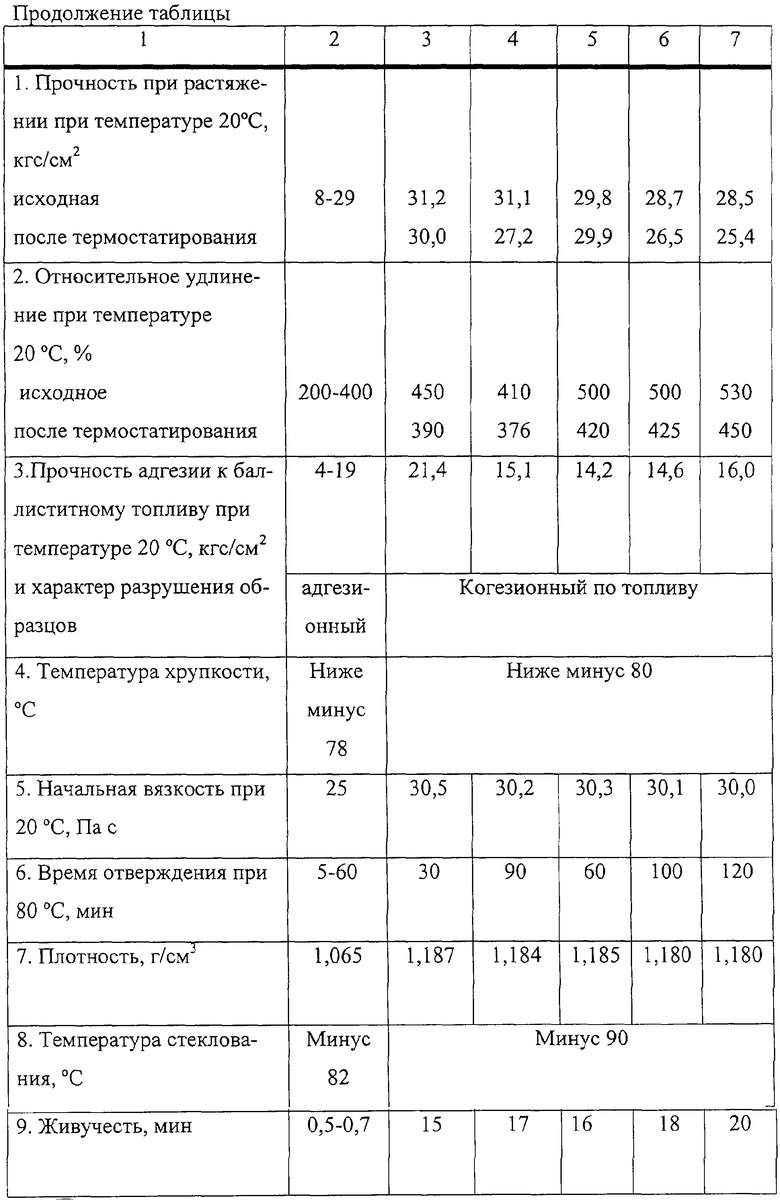

В таблице приведены основные свойства предлагаемого крепящего состава в сравнении с прототипом.

Из результатов приведенных в таблице видно, что полиуретановые составы, скомпонованные с использованием нового отвердителя - олигодиенового уретанового форполимера в сочетании с 20%-ным раствором ТФМТИ в дихлорэтане или 27%-ным раствором ТФМТИ в этилацетате, резко отличаются по своим свойствам от прототипа. При одинаковых механических характеристиках, предлагаемый состав обладает высокими адгезионными свойствами к баллиститному топливу ˜21,4 кгс/см2 против 4-19 кгс/см2 по прототипу. При этом у предлагаемого состава характер разрушения образцов - когезионный по топливу, а у прототипа - адгезионный по границе скрепления. Использование в качестве наполнителя оксида цинка (примеры 1, 5) или углерода технического (примеры 2-4) так же как и использование отвердителя с различным процентным содержанием ТФМТИ не влияют на уровень физико-механических характеристик. Использование различных наполнителей - этот технологический прием для удобства осмотра и контроля готовых изделий по качеству вклейки и высоте подъема состава между трубчатыми элементами баллиститного топлива.

Данный состав, обладая живучестью в пределах 20 мин, обеспечивает возможность его использования без применения литьевой машины и без специальной оснастки. Используя предлагаемый состав, можно обеспечить большой объем выпуска изделий и исключить содержание специальной литьевой машины, обслуживающей бригады электриков, наладчиков, теплотехников и др.

Предлагаемый состав имеет следующий положительный эффект:

1. Обладает высокими механическими характеристиками:

- прочность при разрыве ˜28,5-31,2 кгс/см2;

- относительное удлинение - 410-530%.

2. Обладает высокими адгезионными свойствами к баллиститному топливу:

- прочность адгезии ˜ 14,2-21,4 кгс/см2 с когезионным по топливу характером разрушения образцов;

- низкой температурой стеклования - минус 83°С.

3. Сравнительно малым временем отверждения 30-120 мин.

4. Обеспечивает высокую эксплуатационную надежность изготовленных изделий в условиях воздействия высоких нагрузок.

5. Упрощает технологию изготовления изделий.

Стендовые испытания натурных изделий "щеточного" типа, изготовленных с использованием предлагаемого крепящего состава, показали удовлетворительную работоспособность как при температуре плюс 50°С, так и при температуре минус 50°С, а следовательно, подтверждают высокий уровень механических и адгезионных свойств крепящего состава.

Предлагаемый состав внедрен на опытных изделиях "щеточного" типа для скрепления пучка топливных элементов с дном камеры ракетного двигателя на ФГУП "Пермский завод им. С.М.Кирова".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРДИТЕЛЯ | 2004 |

|

RU2272046C1 |

| БЫСТРООТВЕРЖДАЮЩИЙСЯ КРЕПЯЩИЙ СОСТАВ ДЛЯ СКРЕПЛЕНИЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ДНОМ КАМЕРЫ РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2167903C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА | 2003 |

|

RU2237680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРУРЕТАНАКРИЛАТНОГО ОЛИГОМЕРА | 2003 |

|

RU2252943C2 |

| ЗАЛИВОЧНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИУРЕТАНА | 2001 |

|

RU2203301C1 |

| КРЕПЯЩИЙ ПОЛИУРЕТАНОВЫЙ СОСТАВ | 2009 |

|

RU2405802C1 |

| Крепящий заполнитель | 2017 |

|

RU2660072C1 |

| Композиция для формирования поверхностного слоя полиуретановых покрытий | 2017 |

|

RU2649645C2 |

| СОСТАВ ДЛЯ ЗАЩИТЫ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2215012C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ МИШЕНИ ДЛЯ СТРЕЛЬБЫ ИЗ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2003 |

|

RU2248513C1 |

Изобретение относится к области ракетной техники и касается разработки крепящего состава для изготовления изделий щеточного типа. Состав содержит, масс.%: гидроксилсодержащий полибутадиеновый каучук 31,0-33,0, оксид цинка или углерод технический 7,4-8,0, 1,4-бутиленгликоль 0,7-0,8, триметилолпропан 0,08-0,1, масло трансформаторное 5,2-5,6, дибутилдилаурат олова 0,013-0,036, отвердитель - олигодиеновый уретановый форполимер в сочетании с 20%-ным раствором трифенилметантриизоцианата в дихлорэтане или 27%-ным раствором трифенилметантриизоцианата в этилацетате с содержанием изоцианатных групп 3,5-4,5% 53,0-55,5. Технический результат изобретения - получение крепящего состава с высокими механическими, адгезионными и эксплуатационными характеристиками с обеспечением работоспособности готовых изделий в диапазоне температур от плюс 50°С до минус 50°С в условиях воздействия высоких нагрузок. 1 табл.

Крепящий состав для изготовления изделий щеточного типа, включающий гидроксилсодержащий полибутадиеновый каучук, 1,4-бутиленгликоль, триметилолпропан, трансформаторное масло, дибутилдилаурат олова, отличающийся тем, что он содержит олигодиеновый уретановый форполимер в сочетании с 20%-ным раствором трифенилметантриизоцианата в дихлорэтане или 27%-ным раствором трифенилметантриизоцианата в этилацетате с содержанием изоцианатных групп 3,5-4,5%, оксид цинка или углерод технический при следующем соотношении компонентов, мас.%:

| БЫСТРООТВЕРЖДАЮЩИЙСЯ КРЕПЯЩИЙ СОСТАВ ДЛЯ СКРЕПЛЕНИЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С ДНОМ КАМЕРЫ РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2167903C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУСТОЙЧИВЫХ ГРАНУЛ | 1990 |

|

RU2038346C1 |

| УСТРОЙСТВО ДЛЯ ВЫЩЕЛАЧИВАНИЯ | 2010 |

|

RU2439174C2 |

Авторы

Даты

2005-11-20—Публикация

2004-09-06—Подача