Изобретение относится к области термической переработки твердого топлива, например горючих сланцев, углей, лигнитов, отходов лесной, деревообрабатывающей промышленности, загрязненных нефтепродуктами грунтов, других органосодержащих твердых отходов и может быть использовано в энергетике либо для утилизации твердых органосодержащих отходов других производств с получением жидкого и газообразного топлива.

Известна установка для термической переработки органосодержащего сырья, содержащая последовательно установленные аэрофонтанную сушилку с питателем сырья, сепаратор отработавшего сушильного агента, реактор пиролиза, снабженный патрубком отвода парогазовой смеси и соединенный входом с топливоотводящим патрубком сепаратора отработавшего сушильного агента, аэрофонтанную топку, сепаратор твердого теплоносителя, пылеспускной патрубок которого подключен к входу реактора пиролиза, а газовыхлопной патрубок сепаратора сушильного агента подключен к входу сушилки; зольный теплообменник, котел-утилизатор, служащий для охлаждения газового потока продуктов сгорания аэрофонтанной топки, и сепаратор золодымовой смеси (см. патент РФ №2118979 от 25.04.1997 г. по кл. С10В 53/06, 49/18).

Известна также установка для термической переработки горючих сланцев, содержащая последовательно установленные аэрофонтанную сушилку с питателем сланца, сепаратор отработанного сушильного агента, смеситель твердого сланца и теплоносителя, связанный с реактором пиролиза, выход которого соединен с патрубком отвода парогазовой смеси и с аэрофонтанной топкой посредством питателя коксозольного остатка, выход из которой связан с делителем потока, а последний соединен с сепаратором теплоносителя и сепаратором золы, газовой выход которого подсоединен к входу котла-утилизатора, а золоспускной патрубок соединен с зольным трубчатым теплообменником, охлажденным воздухом (см., например, ж-л "Электрические станции" №1, 1987 г., стр.20).

Общими недостатками известных устройств для термической переработки твердого топлива являются:

1. Опыт эксплуатации установок для термической переработки сланцев УТТ-3000 на Эстонской электростанции показал, что из-за высокой температуры золы ~700-800°С, поступающей в зольный трубчатый теплообменник, низкого коэффициента теплопередачи между золой и воздухом температура труб теплообменника оказывается слишком высокой, трубы быстро изнашиваются и разрушаются. В результате этого зольный теплообменник часто приходится отключать. При отключении зольного теплообменника зола выводится из цикла при температуре до 800°С, что существенно снижает эффективность работы установки из-за потери тепла с высокотемпературной золой.

2. Недостатком этого решения, кроме низкой надежности, является большая металлоемкость (габариты) зольного трубчатого теплообменника в связи с тем, что приходиться охлаждать золу, температура которой 700-800°С, до ~200°С. На установке УТТ-3000, рассчитанной на термическую переработку 139 т/ч прибалтийского сланца, по проекту предусмотрен теплообменник весом ~460 тонн, высотой 20 м, поперечным сечением 6×6,5 м.

Задачей, на решение которой направлено предлагаемое техническое решение, является повышение эффективности работы установки в результате снижения температуры золы, поступающей в зольный трубчатый теплообменник, обеспечивающей повышение ее надежности и снижение габаритов теплообменника.

Поставленная задача достигается тем, что установка для термической переработки твердого топлива, например горючих сланцев, содержит последовательно установленную сушилку с питателем топлива, сепаратор отработавшего сушильного агента, смеситель топлива и теплоносителя, реактор пиролиза, осадительную камеру, аэрофонтанную топку, соединенную через делитель продуктов сгорания с сепаратором твердого теплоносителя и с зольным сепаратором исходного сушильного агента через газовыхлопной патрубок сепаратора твердого теплоносителя, соединенного со смесителем топлива, котел-утилизатор, зольный теплообменник, теплообменник смешивающего типа и дополнительный зольный сепаратор, два входа теплообменника смешивающего типа подключены соответственно к одному из выходов сепаратора отработавшего сушильного агента и зольного сепаратора исходного сушильного агента, а выход теплообменника смешивающего типа соединен с дополнительным зольным сепаратором, подключенным выходом очищенного потока к котлу-утилизатору, а выходом золы - к зольному теплообменнику.

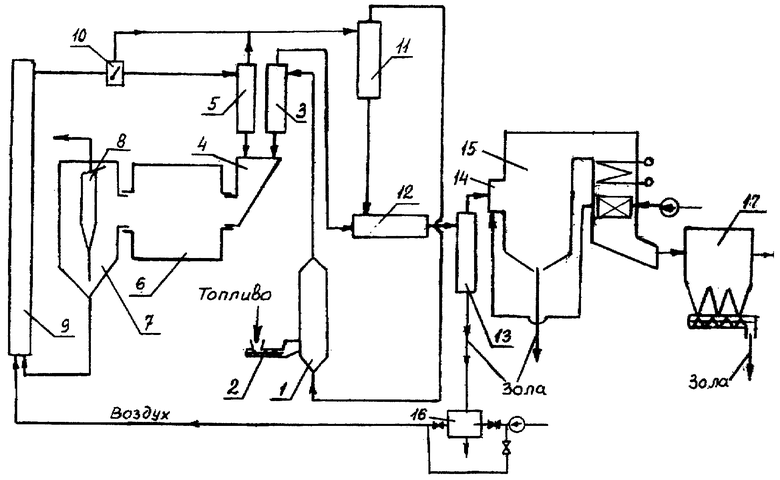

Сущность предлагаемого изобретения поясняется чертежом, где изображена принципиальная технологическая схема предложенной установки для термической переработки твердого топлива.

Установка содержит последовательную установленные аэрофонтанную сушилку 1 с питателем топлива (например, органосодержащего сырья - сланца) 2, сепаратор отработавшего сушильного агента 3, смеситель топлива и теплоносителя 4, связанный с сепаратором твердого теплоносителя 5, реактор пиролиза 6, соединенный с осадительной камерой 7, включающей циклон 8, аэрофонтанную топку 9, соединенную через делитель потока продуктов сгорания 10 с сепаратором твердого теплоносителя 5 и через газовыхлопной патрубок этого сепаратора с зольным сепаратором исходного сушильного агента 11, теплообменник смешивающего типа 12, подключенный входом с зольным сепаратором 11 и сепаратором сушильного агента 3, а выходом - к дополнительному зольному сепаратору 13, соединенному с горелочным устройством 14 котла-утилизатора 15 и зольным теплообменником 16, устройство для окончательной санитарной очистки золы 17.

Установка работает следующим образом.

Топливо с размерами частиц не более 20 мм подается в аэрофонтанную сушилку 1 питателем 2, в нижнюю часть которой поступает газообразный сушильный агент при температуре 500-650°С. Из сушилки 1 поток газовзвеси направляется в сепаратор отработавшего сушильного агента 3, из которого высушенное сырье сбрасывается в смеситель 4, а отработавший сушильный агент при температуре ~180-230°С из сепаратора 3 направляется в теплообменник смешивающего типа 12, где перемешивается с поступающей из зольного сепаратора 11 золой, имеющей температуру до 800°С. В результате перемешивания отработавшего сушильного агента с золой температура золы снижается до 350-450°С, и после выделения охлажденной золы в дополнительном зольном сепараторе 13 она поступает в зольный теплообменник 16 для окончательного охлаждения перед выводом ее из цикла, а подогретый в зольном теплообменнике воздух поступает в аэрофонтанную топку 9.

Очищенный от золы газовый поток из дополнительного зольного сепаратора 13 направляется в горелочное устройство 14 котла-утилизатора 15, в котором дожигается недожог аэрофонтанной топки.

В смеситель 4, кроме высушенного топлива, поступает зола при температуре ~700-800°С, уловленная в сепараторе 5, служащая в качестве твердого теплоносителя. Смешанный с сырьем в смесителе 4 теплоноситель поступает в реактор пиролиза 6, где в результате пиролиза в бескислородной среде происходит образование парогазовой смеси, содержащей пары тяжелых углеводородов и неконденсирующихся газов CH4, H2, CO2, CO, N2 и других. Парогазовая смесь отводится после очистки от взвешенных частиц золы в осадительной камере 7 с циклоном 8 на конденсацию, а минеральная часть (зола) и не перешедшая в парогазовую смесь из топлива часть органики образуют коксозольный остаток, который поступает в аэрофонтанную топку 9, где сжигается. В результате его сжигания температура потока на выходе из аэрофонтанной топки повышается до 700-800°С. Поток продуктов сгорания из аэрофонтанной топки 9 поступает в делитель потока 10, где разделяется на две части: одна часть поступает в сепаратор 5 для выделения золы, служащей теплоносителем, другая через газовыхлопной патрубок сепаратора 5 - в зольный сепаратор 11 для использования газовой части этого потока в качестве сушильного агента.

При переработке сырья с недостаточной собственной зольностью для получения необходимого количества твердого теплоносителя часть золы после теплообменника может направляться в смеситель 4 как и добавки к золе инертного материала, например песка, металлической или керамической мелкой дроби.

В результате снижения уровня температур золы, поступающей в трубчатый зольный теплообменник в предложенном решении, повышается надежность работы как самого теплообменника, так и установки в целом; требуется меньшая поверхность теплообменника для охлаждения золы и, следовательно, его габариты и стоимость.

Так как в предложенном решении температура золы существенно ниже, то при выходе из строя теплообменника потери тепла с выводимой из цикла золой меньше, тем самым повышается эффективность эксплуатации установки в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2008 |

|

RU2360942C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2013 |

|

RU2527214C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2012 |

|

RU2516394C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТОПЛИВ | 1997 |

|

RU2118979C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 1996 |

|

RU2117687C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТВЕРДЫХ ТОПЛИВ | 1994 |

|

RU2088633C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

Изобретение может быть использовано в энергетике или для утилизации твердых органосодержащих отходов других производств с получением жидкого и газообразного топлива. Топливо подают в аэрофонтанную сушилку 1 питателем 2. Из сушилки 1 поток газовзвеси направляется в сепаратор отработавшего сушильного агента 3, из которого высушенное сырье сбрасывается в смеситель 4. Отработавший сушильный агент из сепаратора 3 направляется в теплообменник смешивающего типа 12, где перемешивается с поступающей из зольного сепаратора 11 золой. В результате перемешивания отработавшего сушильного агента с золой температура золы снижается, и после выделения охлажденной золы в дополнительном зольном сепараторе 13 она поступает в зольный теплообменник 16. Изобретение позволяет повысить надежность и эффективность работы установок термической переработки твердых топлив с использованием твердого теплоносителя. 1 ил.

Установка для термической переработки твердого топлива, например горючих сланцев, содержащая последовательно установленную сушилку с питателем топлива, сепаратор отработавшего сушильного агента, смеситель топлива и теплоносителя, реактор пиролиза, осадительную камеру, аэрофонтанную топку, соединенную через делитель продуктов сгорания с сепаратором твердого теплоносителя и с зольным сепаратором исходного сушильного агента через газовыхлопной патрубок сепаратора твердого теплоносителя, соединенного со смесителем топлива, котел-утилизатор и зольный теплообменник, отличающаяся тем, что установка снабжена теплообменником смешивающего типа и дополнительным зольным сепаратором, два входа теплообменника смешивающего типа подключены соответственно к одному из выходов сепаратора отработавшего сушильного агента и зольного сепаратора исходного сушильного агента, а выход теплообменника смешивающего типа соединен с дополнительным зольным сепаратором, подключенным выходом к котлу-утилизатору, а выходом золы - к зольному теплообменнику.

| ГАВРИЛИН А.В | |||

| и др | |||

| Приспособление к трепальному колесу или барабану для трепания льна или пеньки | 1925 |

|

SU3000A1 |

| - Электрические станции, вып.1 | |||

| - М.: Энергоатомиздат, 1987, с.19-22 | |||

| Установка для термической переработки высокозольных топлив | 1969 |

|

SU497976A1 |

| Приспособление к ткацкому станку для предупреждения затяжек на сгибах при выработке мешочных тканей | 1937 |

|

SU52852A1 |

| US 4944867 A, 31.07.1990 | |||

| БЛОХИН А.И | |||

| и др | |||

| Новые технологии переработки высокосернистых сланцев | |||

| - М.: Светлый Стан, 2001, с.48, 49. | |||

Авторы

Даты

2009-11-10—Публикация

2008-05-15—Подача