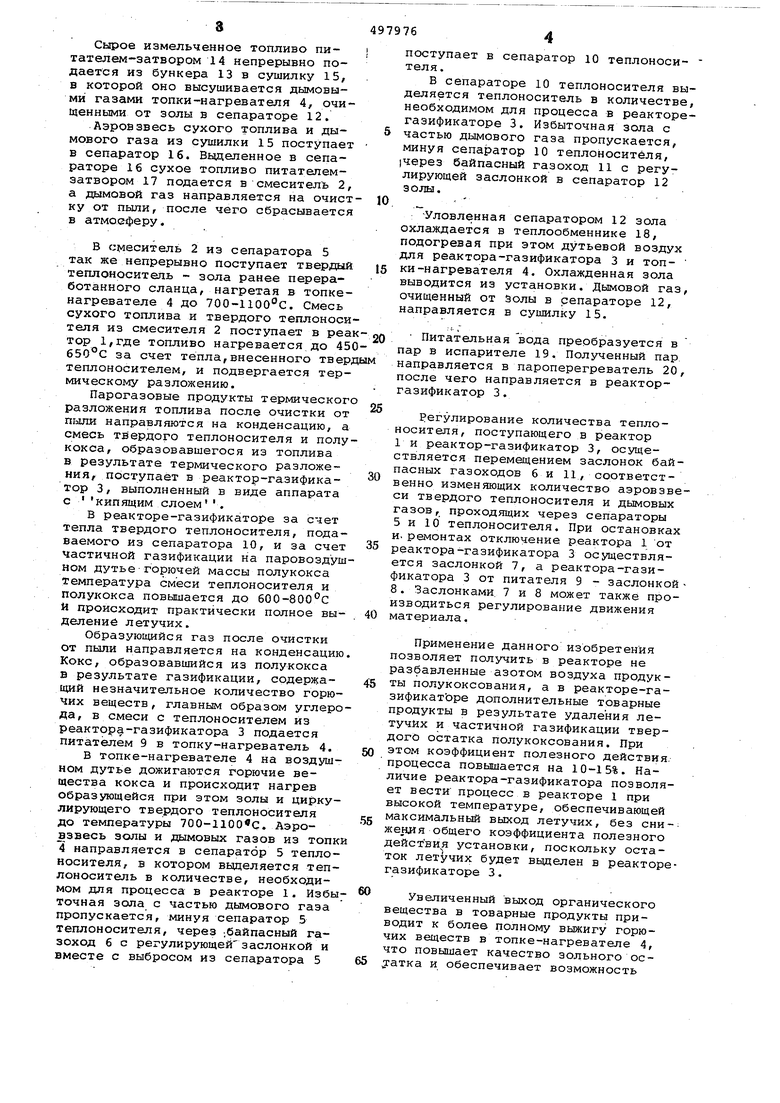

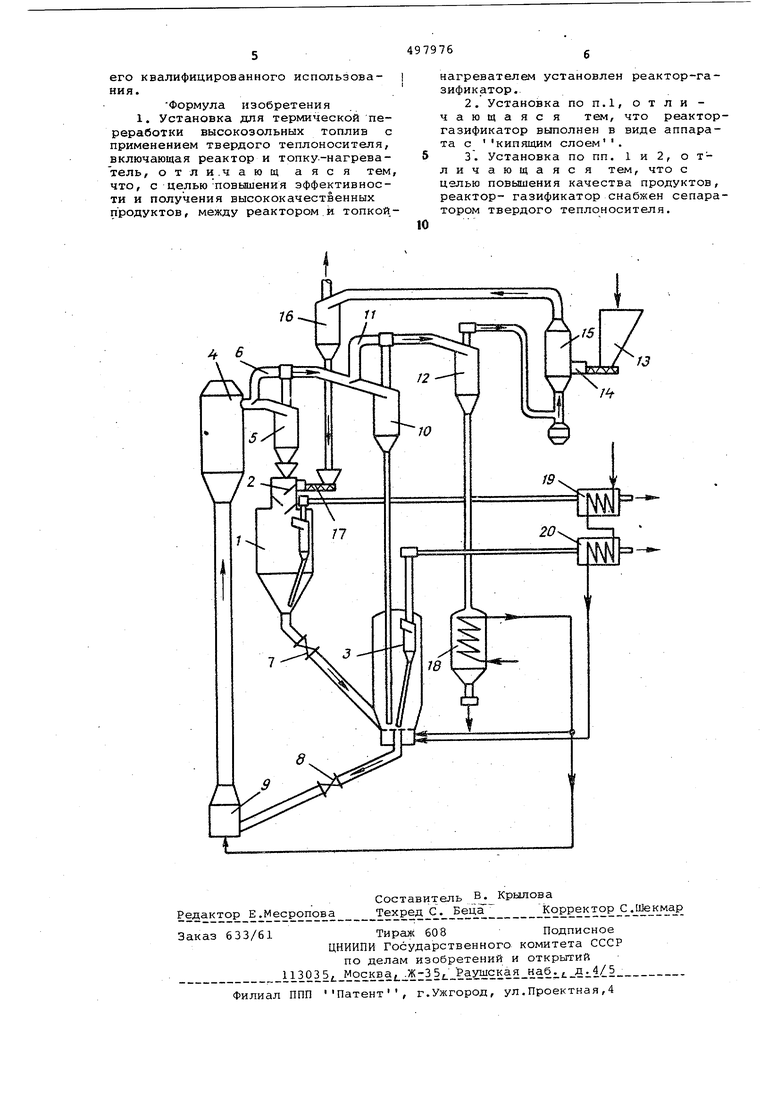

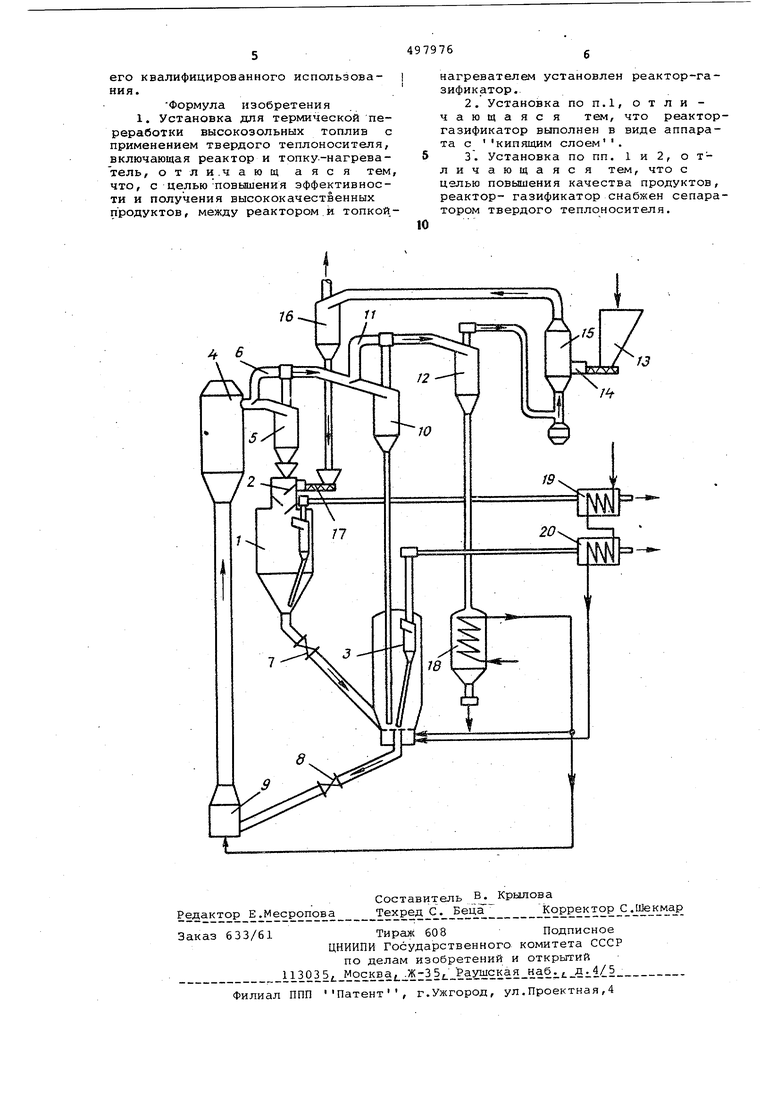

Изобретение относится к установкам для термической переработки высокозольных ТОПЛИВ с целью получения жидких, газообразных и твердых продуктов, в частности для перера,ботки сланцев. Известны установки для термической переработки топлив с применением твердого теплоносителя, включа щие реактор и топку-нагреватель. При переработке этими установками высокозольных ТОПЛИВ коксовый ос таток: получается сильно озоленным, в связи с. чем он не может быть использован как топливо и в то же время использование его, например, .как вяжущего или инертного наполнителя в строительном деле затруднено в связи с содержанием заметного количества органического вещества. Кроме того, в ряде случаев для обес печения особых качеств продуктов возникает необходимость вести проце термического разложения при темпера турах, отличающихся от температур, обеспечивающих максимальный выход летучих, в связи с чем установка ра ботает с пониженным коэффициентом полезного действия. С целью повышения эффективности установки и получения высококачественных продуктов между реактором и топкой-нагревателем установлен реактор-газификатор, который снабжен сепаратором твердого теплоносителя и выполнен в виде аппарата с кипящим слоем . Предлагаемая установка схематически изображена на чертеже. Установка состоит из реактора 1 со смесителем 2, реактора-газификатора 3, топки-нагревателя 4, сепаратора 5 теплоносителя, байпасного газохода б с регулирующей заслонкой, заслонок 7 и 8 для отключения потока полукокса и питателя 9, сепаратора, 10 теплоносителя для реактора-газификатора, байпасного газохода 11 с регулирующей заслонкой и сепаратора 12 золы. Линия подачи и подготовки топлива включает бункер 13, питатель-затвор 14, сушилку 15, сепаратор 16 иПитатель-затвор 17. Линия утилизации физического тепла продуктов, покидающих установку, включает теплообменник 18, испаритель .19 и пароперегреватель 20. Установка работает следующим образом. 8 Сырое измельченное топливо питателем-затвором 14 непрерывно подается из бункера 13 в сушилку 15, в которой оно высушивается дьомовыми газами топки-нагревателя 4, очищенными от золы в сепараторе 12. Аэровзвесь сухого топлива и дымового газа из сушилки 15 поступает в сепаратор 16. Вьщеленное в сепараторе 16 сухое топливо питателемзатвором 17 подается в смеситель 2, а дымовой газ направляется на очист ку от пыли, после чего сбрасывается в атмосферу. В смеситель 2 из сепаратора 5 так же непрерывно поступает твердый теплоноситель - зола ранее переработанного сланца, нагретая в топкенагревателе 4 до 700-1100°С. Смесь сухого топлива и твердого теплоноси теля из смесителя 2 поступает в реа тор 1,где топливо нагревается до 45 650°С за счет тепла,внесенного твер теплоносителем, и подвергается термическому разложению. Парогазовые продукты термическог разложения топлива после очистки от пыли направляются на конденсацию, а смесь твердого теплоносителя и полу кокса, образовавшегося из топлива в результате термического разложения/ поступает в реактор-газификатор 3, выполненный в виде аппарата с кипящим слоем . В реакторе-газификаторе за счет тепла твердого теплоносителя, подаваемого из сепаратора 10, и за счет частичной газификации на паровоздуш ном дутьегорючей массы полукокса температура смеси теплоносителя и полукокса повышается до бОО-ЗОО-с И происходит практически полное выделение летучих. Образуюцдайся газ после очистки от пыли направляется на конденсацию Кокс, образовавшийся из полукокса в результате газификации, содержащий незначительное количество горючих веществ, главным образом углеро да, в смеси с теплоносителем из реактора-газификатора 3 подается питателем 9 в топку-нагреватель 4. В топке-нагревателе 4 на воздушном дутье дожигаются горючие вещества кокса и происходит нагрев Образующейся при этом золы и циркулирующего твердого теплоносителя до температуры 700-1100 С. Аэровзвесь золы и дымовых газов из топк 4 направляется в сепаратор 5 теплоносителя, в котором вьщеляется теплоноситель в количестве, необходимом для процесса в реакторе 1. Избы точная зола с частью дымового газа пропускается, минуя сепаратор 5 теплоносителя, через ..байпасный газоход б с регулирующейзаслонкой и вместе с выбросом из сепаратора 5 76 поступает в сепаратор 10 теплоноси- теля. В сепараторе 10 теплоносителя выделяется теплоноситель в количестве, необходимом для процесса в реакторегазификаторе 3. Избыточная зола с частью дымового газа пропускается, минуя сепаратор 10 теплоносителя, |через байпасный газоход 11 с регулирующей заслонкой в сепаратор 12 золы. Уловленная сепаратором 12 зола охлаждается в теплообменнике 18, подогревая при этом дутьевой воздух для реактора-газификатора 3 и топки-нагревателя 4. Охлажденная зола выводится из установки. Дымовой газ, очищенный от золы в сепараторе 12, направляется в сушилку 15. Питательная вода преобразуется в пар в испарителе 19. Полученный пар направляется в пароперегреватель 20, после чего направляется в реакторгазификатор 3. Регулирование количества теплоносителя, поступающего в реактор 1 и реактор-газификатор 3, осуществляется перемещением заслонок байпасных газоходов 6 и 11, соответственно изменяющих количество аэровзвеси твердого теплоносителя и дымовых газов, проходящих через сепараторы 5 и 10 теплоносителя. При остановках и. ремонтах отключение реактора 1 от реактора-газификатора 3 осуществляется заслонкой 7, а реактора-газификатора 3 от питателя 9 - заслонкой 8. Заслонками. 7 и 8 может также производиться регулирование движения материала. Применение данного изобретения позволяет получить в реакторе не разбавленные азотом воздуха продукты полукоксования, а в реакторе-газификатЬре дополнительные товарные продукты в результате удаления летучих и частичной газификации твердого остатка полукоксования. При этом коэффициент полезного действия, процесса повышается на 10-15%. Наличие реактора-газификатора позволяет вести процесс в реакторе 1 при высокой температуре, обеспечивающей максимальный выход летучих, без сниженля общего коэффициента полезного действия установки, поскольку остаток летучих будет вьщелен в реакторегазификаторе 3. Увеличенный выход органического вещества в товарные продукты приводит к более полному выжигу горючих веществ в топке-нагревателе 4, что повышает качество зольного и обеспечивает возможность

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2342421C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТВЕРДЫХ ТОПЛИВ | 1994 |

|

RU2088633C1 |

| Способ термической переработки многозольных карбонатных твердых топбив | 1975 |

|

SU596612A1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2007 |

|

RU2329292C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340651C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СЕРНИСТЫХ СЛАНЦЕВ | 1994 |

|

RU2094447C1 |

| Способ термической переработки высокозольного топлива | 1990 |

|

SU1754760A1 |

Авторы

Даты

1979-02-25—Публикация

1969-01-20—Подача