Изобретение относится к строительству и может быть использовано для укрепления слабых грунтов при подготовке и реконструкции оснований фундаментов зданий и сооружений.

Известен способ цементации грунтов, заключающийся во введении в грунт через инъектор или пробуренную скважину твердеющего раствора на основе портландцемента под давлением 0,1-0,5 МПа (см., например, Ржаницин Б.А. Химическое закрепление грунтов в строительстве. - М.: Стройиздат, 1986).

Путем инъекции цементосодержащих растворов производят закрепление песков средней крупности и крупных, галечниковых и гравийных отложений, а также трещиноватых скальных пород с коэффициентом фильтрации до 200 м/сут. В зависимости от вида и структуры закрепляемого грунта водоцементное отношение (В/Ц) указанных растворов может изменяться от 0,4 до 20 (Конюхов Д.С. Строительство городских подземных сооружений мелкого заложения. - М.: Архитектура-С, 2005). Однако на практике для закрепления несвязных грунтов используют цементно-водные суспензии с величиной В/Ц=0,5-1 (http://www.yurkevich.ru/3r7podr.php; http://www.new-ground.ru/main/index.html?id=4&eid=2). Цементацию применяют не только для улучшения прочностных, деформационных и противофильтрационных характеристик грунтового массива, но и для заполнения крупных пустот под подошвой фундаментов, искусственных подземных выработок и т.п. Важными преимуществами цементных растворов являются отсутствие загрязнения окружающей среды, высокая подвижность и сравнительно короткое время схватывания.

В то же время цементно-водные суспензии обладают низкой седиментационной устойчивостью. Кроме того, прочность на сжатие цементно-грунтового камня, образующегося при инъекции закрепляющего раствора, является недостаточно высокой - до 1-2 МПа (Камбефор А. Инъекция грунтов. - М.: Энергия, 1971). Одна из причин относительно низкой прочности закрепленного грунтового массива заключается в том, что затвердевшая цементная матрица при тех значениях В/Ц, которые обычно применяются в цементно-водных суспензиях, обладает значительной пористостью и подвержена усадочным деформациям и, следовательно, имеет склонность к трещинообразованию (Джантимиров Х.А., Юдович Б.Э. и др. Совершенствование геотехнических цементационных материалов на основе гидравлических вяжущих. / Научные труды Межд. науч. конф. по бетону и железобетону. - М.: Дипак, 2005. Т.3, с.497-504).

Для повышения качества цементации грунта используют цементно-песчаные растворы, однако их применение эффективно лишь для пород с удельным водопоглощением не менее 3 л/мин (Гончарова Л.В. Основы искусственного улучшения грунтов. - М.: МГУ, 1973). Считается, что при меньших значениях водопоглощения почти весь песок остается на границе закрепляемого массива, и поэтому вглубь массива по-прежнему проникает лишь цементно-водная суспензия с величиной В/Ц>1 (Джантимиров Х.А., Юдович Б.Э. и др. Совершенствование геотехнических цементационных материалов на основе гидравлических вяжущих. / Научные труды Межд. науч. конф. по бетону и железобетону. - М.: Дипак, 2005. Т.3, с.497-504).

Как следует из вышеизложенного, в способе цементации слабых грунтов, включающем введение в грунт цементирующего раствора, указанный раствор должен обладать при наименьшем из возможных значений величины В/Ц достаточно большой проникающей способностью, зависящей от дисперсности частиц твердой фазы раствора и его седиментационной устойчивости. Для реализации этих требований в состав цементно-водной суспензии вводят, например, тонкодисперсные минеральные компоненты: золы уноса ТЭС (Камбефор А. Инъекция грунтов. - М.: Энергия, 1971), бентонитовые глины, тонкомолотые известняки, песчаники и доменные шлаки (Инъекционное упрочнение горных пород / Ю.З.Заславский, Е.А.Лопухин и др. - М.: Недра, 1984), тонкомолотый кварцевый песок (RU 2054502, 20.02.1996) и другие.

Однако механическая прочность закрепленных грунтов, полученных путем введения модифицированных цементно-водных суспензий, остается недостаточно высокой (4-5 МПа). Одна из причин этого - недостаточная прочность цементационного раствора. Как показали лабораторные исследования прочностных свойств дробленых изверженных пород, заинъектированных цементными растворами, предел прочности при одноосном сжатии образцов породы убывает с ростом водоцементного отношения инъекционного раствора точно так же, как и предел прочности самого раствора после отверждения (Инъекционное упрочнение горных пород / Ю.З.Заславский, Е.А.Лопухин и др. - М.: Недра, 1984).

Наиболее близким по технической сущности и достигаемому результату является способ цементации слабого грунта, включающий инъекцию в грунт закрепляющего раствора - водной суспензии цемента с высокодисперсным минеральным наполнителем, в качестве которого используют микробиологически активированный пресноводный озерный ил при следующем соотношении компонентов, мас.%:

(RU 2098554, E02D 3/12, 12.10.1997).

Однако механическая прочность цементно-песчаного камня, образовавшегося в грунте в результате инъекции закрепляющего раствора, остается недостаточно высокой. Кроме того, получение микробиологически активированного ила требует большого времени (24-30 час) и сложного технологического оборудования (например, термостатного шнекового смесителя), что усложняет и удорожает закрепление грунта.

Задачей изобретения является разработка способа цементации слабых грунтов при помощи введения в грунт закрепляющего раствора с повышенными седиментационной устойчивостью и механической прочностью, расширение сырьевой базы для производства цементационных растворов и снижение материальных и трудовых затрат при закреплении грунтов способом цементации.

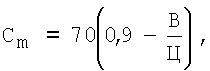

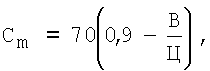

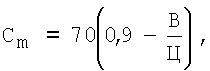

Сущность изобретения состоит в том, что в способе цементации слабых грунтов, включающем приготовление водной суспензии цемента с тонкодисперсным минеральным компонентом и введение в грунт приготовленной суспензии, в качестве тонкодисперсного минерального компонента используют карбонатный шлам химводоподготовки для котельных установок теплоэлектростанций ТЭС или теплоэлектроцентралей ТЭЦ, который вводят в состав твердой фазы водной суспензии цемента перед приготовлением указанной суспензии в количестве 10-35 мас.% от массы твердой фазы, определяя максимальное значение его количества по формуле

где В/Ц - водоцементное отношение водной суспензии цемента без добавления карбонатного шлама, составляющее 0,44-0,86.

Характеристика исходных материалов

1. Портландцемент. Для реализации предлагаемого способа цементации слабых грунтов в качестве вяжущего применяли бездобавочный портландцемент М400 Новороссийского цементного завода «Пролетарий», Определение его свойств производили по методикам ГОСТ 310.1-76 «Цемента. Методы испытаний. Общие положения», ГОСТ 310.2-76 «Цементы. Методы определения тонкости помола», ГОСТ 310.3-76 «Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема», ГОСТ 310.4-81 «Цементы. Методы определения пределов прочности при изгибе и сжатии».

2. Тонкодисперсный минеральный компонент. В качестве тонкодисперсного минерального компонента был использован карбонатный шлам химводоподготовки, который является отходом производства на ТЭЦ или ТЭС, образуется при умягчении гашеной известью речной воды, отбираемой на технологические цели, осаждается и в виде водной суспензии сбрасывается в отвал. В карбонатном шламе присутствуют в основном углекислый кальций СаСО3 (72-75%), гидрооксид магния Mg(OH)2, (5,0-5,5%), оксид кремния SiО2 (2,0-2,5%), а также оксиды железа и алюминия.

Испытания карбонатного шлама производили в соответствии с критериями оценки свойств добавок, применяемых при изготовлении цемента по ГОСТ 24640-91 «Добавки для цементов. Классификация».

Результаты испытаний исходных материалов приведены в табл.1.

Примеры реализации изобретения

1. Приготовление цементационных растворов и образцов цементно-шламового камня для механических испытаний

Технологические параметры цементационных растворов: водоцементное отношение В/Ц=0,4-1,2, содержание карбонатного шлама в составе твердой фазы 0-50%.

Отдозированные воду, портландцемент и карбонатный шлам последовательно загружали в лабораторный турбулентный смеситель емкостью 50 литров со скоростью вращения ротора 620 об/мин и смешивали в течение 3 мин. Подвижность раствора контролировали вискозиметром и при необходимости корректировали путем добавления воды или твердых компонентов.

Приготовленные смеси выливали в металлические формы размером 7,07×7,07×7,07 см и выдерживали в течение 28 сут в нормальных условиях.

2. Определение свойств цементационных растворов Испытания цементационных растворов проводили по методикам:

- ГОСТ 5202-86 «Растворы строительные. Методы испытаний» - при определении подвижности и прочности на сжатие при раскалывании;

- ГОСТ 310.6-85 «Цементы. Методы определения водоотделения» - при определении водоотделения.

Кроме того, определение подвижности растворов производили при помощи вискозиметра Суттарда ВС-1 (ТУ 25-06.393-80).

Анализ полученных экспериментальных данных производили в соответствии с положениями ГОСТ 24640-91.

3. Результаты испытаний

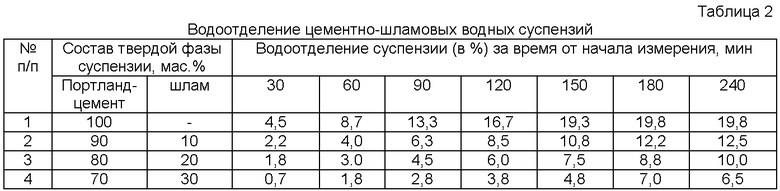

3.1. Для изучения влияния карбонатного шлама химводоподготовки на водоотделение цементационных растворов приготавливали водные суспензии с различным содержанием шлама в смеси с цементом: от 10 до 30%. Масса твердой фазы во всех растворах была одинакова 350 г, а водотвердое отношение равнялось 1. Составы цементационных растворов, используемые в заявляемом способе цементации слабых грунтов, и значения величин их водоотделения приведены в табл.2.

Из представленных данных видно, что карбонатный шлам существенно уменьшает водоотделение суспензий. Например, стандартное водоотделение цементно-водной суспензии равняется 16,7%, а при замене части портландцемента карбонатным шламом (10 мас.%) оно уменьшилось до 8,5% и далее закономерно снижалось. Удельная поверхность карбонатного шлама равна 7800 см2/г, что в 2,44 раза превышает удельную поверхность цемента. Таким образом, средний размер частиц шлама существенно меньше, чем частиц цемента, как и истинная плотность этого материала, и поэтому добавка шлама замедляет оседание частиц цемента в воде. Это позволяет в ряде случаев изменять квалификацию цементосодержащих инъекционных растворов. Так цементно-водные суспензии с Ц/В≤1,5 (В/Ц≥0,67) относятся к нестабильным растворам (Камбефор А. Инъекция грунтов. - М.: Энергия, 1971). По нашим данным, водоотделение состава с В/Ц=0,67 через 120 минут равно 9,0%, но при замене части цемента карбонатным шламом в количестве 30 мас.% становится равным 1,8%, что характерно для стабильных инъекционных растворов.

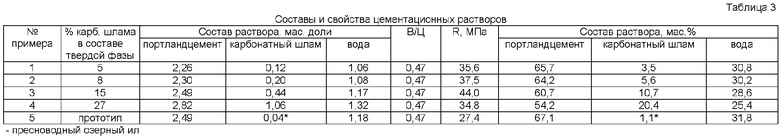

3.2. Механическая прочность образцов затвердевших цементационных растворов измерялась через 28 суток хранения в нормальных условиях. В табл.3 представлены результаты ее измерения для составов с В/Ц, равным 0,47. Это водоцементное отношение характеризует свойства цементного камня, образовавшегося при последовательном введении в закрепляемый грунт компонентов цементационного раствора, описанного в способе закрепления слабых грунтов - прототипе (RU 2098554). Из табл.3 следует, что в широком диапазоне концентраций карбонатного шлама прочность цементного камня, образовавшегося при затвердевании цементно-шламовой водной суспензии, значительно превышает прочность материала-прототипа.

Возможность повышения механической прочности затвердевшего цементационного раствора была исследована авторами предлагаемого изобретения и для других значений В/Ц, которые обычно используются на практике при закреплении несвязанных грунтов - аллювиальных отложений и техногенных массивов (насыпных оснований) при подготовке стройплощадок (табл.4, 5, 6). В этих таблицах составы цементационных растворов выбраны таким образом, что они имеют одинаковую подвижность (для составов в табл.4 она соответствует подвижности цементно-водной суспензии с В/Ц=0,4, в табл.5 - подвижности цементно-водной суспензии с В/Ц=0,54, а в табл.6 - подвижности цементно-водной суспензии с В/Ц=0,7).

Для каждого состава, содержащего добавку карбонатного шлама, указан его аналог - состав цементно-водной суспензии без добавления шлама с такой же величиной В/Ц, как и у заявляемого состава. Во всех рассмотренных случаях предел прочности при одноосном сжатии модифицированных образцов превышает прочность цементно-водных суспензий без добавки карбонатного шлама. Как и для других тонкодисперсных минеральных компонентов, повышение механической прочности может быть связано со снижением общей пористости цементного камня, а также с упрочнением контактной зоны между частицами цемента и минерального компонента определенного химического состава (Добавки в бетон: Справ. Пособие / В.С.Рамачандран, Р.Ф.Фельдман и др. - М.: Стройиздат, 1988). В нашем случае оба этих фактора действуют одновременно. Действительно, средний размер d частиц карбонатного шлама (d≈3 мкм) значительно меньше, чем цемента, а основным минералом карбонатного шлама является кальцит. Поэтому межзерновые (d>10 мкм) поры и частично межмикроагрегатные (10≤d<1 мкм) поры в цементном камне при добавлении карбонатного шлама будут заполняться, а взаимодействие минералов цемента с кальцитом в ходе гидратации цемента приводит к образованию гидросиликатов кальция высокой основности, у которых ребра радикала [Si2O7]6- соизмеримы с ребрами элементарных ячеек кальцита и гидрооксида кальция, что обеспечивает высокую прочность цементно-шламовой композиции (Гончарова Л.В. Основы искусственного улучшения грунтов. - М.: МГУ, 1973).

Результаты измерений в табл.4, 5 и 6 авторы предлагаемого изобретения приводят потому, что, во-первых, использованное в прототипе значение В/Ц для цементационного раствора не является, по нашему мнению, оптимальным для выбранного состава закрепляемого грунта - песка крупного по ГОСТ 8736-93 (в описании изобретения-прототипа указано, что содержание фракции с диаметром частиц 1-0,5 мм в песке равно 3%, 0,5-0,25 мм 60%, 0,25-0,1 мм 32% и 0,1 0,05 мм - 5%). По другим данным (Конюхов Д.С. Строительство городских подземных сооружений мелкого заложения. - М.: Архитектура-С, 2005), для таких закрепляемых грунтов используются цементно-водные суспензии с существенно большими величинами В/Ц.

Во-вторых, результаты испытаний свойств цементационных растворов при различных значениях В/Ц позволяют установить предельные (минимальное и максимальное) значения содержания карбонатного шлама, при которых происходит увеличение прочности цементного камня. Минимальная концентрация карбонатного шлама в составе твердой фазы раствора одинакова для всех значений В/Ц и равна 5 мас.% (табл.4, пример 1, табл.5, пример 1, табл.6, пример 1). При меньшем содержании карбонатного шлама увеличение механической прочности незначительно и не соответствует критерию ГОСТ 24640-91. Наибольшее содержание карбонатного шлама (35 мас.%) в составе карбонатного шлама, приведенное в формуле предлагаемого изобретения, получено для исходного раствора с В/Ц=0,4 (табл.4, пример 5), которое является минимально возможным для инъекционных цементосодержащих растворов (Гончарова Л.В. Основы искусственного улучшения грунтов. - М.: МГУ, 1973). При большем содержании карбонатного шлама повышение механической прочности по сравнению с раствором с одинаковой величиной В/Ц, не содержащим добавки, становится несущественным (табл.4, примеры 6, 7).

Установленные пределы содержания карбонатного шлама (5-35 мас.%) в составе твердой фазы цементационного раствора при минимально возможном водосодержании (В/Ц=0,4) определяют тем самым пределы содержания каждого из компонентов в составе цементационного раствора:

(см. табл.4). При содержании цемента более 66,9 мас.% относительное содержание карбонатного шлама уменьшается за установленный предел (5 мас.%), и, как было показано, увеличение прочности цементного камня становится незначительным. Минимальное содержание цемента (41,7 мас.%) в равноподвижных растворах с исходным значением В/Ц=0,4 (табл.4, пример 5) определяется максимально возможным содержанием карбонатного шлама по отношению к цементу (35 мас.%).

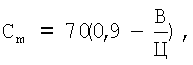

Большое количество полученных экспериментальных данных позволяет предложить математическую формулу, которая для каждого значения В/Ц раствора определяет величину максимальной концентрации Cm (в мас.%) карбонатного шлама, при которой происходит повышение механической прочности затвердевшего цементационного раствора по сравнению с аналогичным составом цементно-водной суспензии:

где В/Ц - водоцементное отношение цементно-водной суспензии.

Например, для В/Ц=0,4 Сm=35 мас.%, для В/Ц=0,54 Сm=25,2≈25 мас.%, для В/Ц=0,7

Сm=14 мас.%, что соответствует экспериментальным данным.

Эта формула может быть использована не только при определении состава инъекционных цементных растворов, но и других видов цементосодержащих материалов, в частности строительных растворов и бетонов.

Положительный эффект от использования предлагаемого изобретения состоит, во-первых, в увеличении механической прочности закрепляемого грунтового массива, что приводит к снижению производственных затрат на закрепление грунта оснований, так как позволяет уменьшить количество вводимого в грунт раствора и, следовательно, время проведения этой технологической операции. Кроме того, как следует из полученных результатов (табл.4, пример 2 и табл.3, пример 4; табл.6, пример 2 и табл.5, пример 5; табл.6, пример 6 и табл.4, пример 7), в тех случаях, когда инъекционные растворы, приготовленные без добавления карбонатного шлама и в которых часть цемента заменена на карбонатный шлам, имеют одинаковую прочность, то экономия цемента может составить от 12 до 15 мас.%. Снижение расхода цемента и расширение сырьевой базы для производства закрепляющих растворов открывает новые возможности при выполнении геотехнических работ в строительстве.

Наконец, использование карбонатного шлама в составе инъекционных растворов представляет собой одно из решений важной проблемы утилизации техногенных отходов предприятий энергетики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ОСНОВАНИЯ | 2008 |

|

RU2380482C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ГАЗОБЕТОННОЙ СМЕСИ | 2005 |

|

RU2289556C1 |

| ПЕНОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2292322C1 |

| СПОСОБ ОБЪЕМНОЙ ЦЕМЕНТАЦИИ ГРУНТОВ | 2015 |

|

RU2656656C2 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2345969C2 |

| СПОСОБ ЦЕМЕНТАЦИИ СЛАБЫХ ГРУНТОВ | 1996 |

|

RU2098554C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ УСТАНОВКИ ЗАРЕЗНЫХ ОПОРНЫХ МОСТОВ | 2010 |

|

RU2434923C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ЦЕМЕНТИРОВАНИЯ ГОРИЗОНТАЛЬНЫХ СТВОЛОВ СКВАЖИН | 2012 |

|

RU2508307C2 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 2008 |

|

RU2365554C1 |

| Тампонажный раствор низкой плотности | 2017 |

|

RU2652040C1 |

Изобретение относится к области строительства, в частности к способам цементации слабых грунтов при подготовке и реконструкции оснований фундаментов зданий и сооружений. Технический результат - улучшение физико-механических характеристик цементосодержащего раствора, предназначенного для введения в закрепляемый грунт, расширение сырьевой базы производства цементационных растворов и снижение материальных и трудовых затрат при закреплении грунта. В способе цементации слабых грунтов, включающем приготовление водной суспензии цемента с тонкодисперсным минеральным компонентом и введение в грунт приготовленной суспензии, в качестве тонкодисперсного минерального компонента используют карбонатный шлам химводоподготовки для котельных установок теплоэлектростанций ТЭС или теплоэлектроцентралей ТЭЦ, который вводят в состав твердой фазы водной суспензии цемента перед приготовлением указанной суспензии в количестве 10-35 мас.% от массы твердой фазы, определяя максимальное значение его количества по формуле

где В/Ц - водоцементное отношение водной суспензии цемента без добавления карбонатного шлама, составляющее 0,44-0,86. 6 табл.

Способ цементации слабых грунтов, включающий приготовление водной суспензии цемента с тонкодисперсным минеральным компонентом и введение в грунт приготовленной суспензии, отличающийся тем, что в качестве тонкодисперсного минерального компонента используют карбонатный шлам химводоподготовки для котельных установок теплоэлектростанций - ТЭС или теплоэлектроцентралей - ТЭЦ, который вводят в состав твердой фазы водной суспензии цемента перед приготовлением указанной суспензии в количестве 10-35 мас.% от массы твердой фазы, определяя максимальное значение его количества по формуле

где В/Ц - водоцементное отношение водной суспензии цемента без добавления карбонатного шлама, составляющее 0,44-0,86.

| СПОСОБ ЦЕМЕНТАЦИИ СЛАБЫХ ГРУНТОВ | 1996 |

|

RU2098554C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ГРУНТОВ | 1998 |

|

RU2148689C1 |

| КОМПОЗИЦИЯ ДЛЯ УСТРОЙСТВА ОСНОВАНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И НАЗЕМНЫХ СООРУЖЕНИЙ | 1996 |

|

RU2101413C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2259338C2 |

| Строительный раствор | 1974 |

|

SU527395A1 |

| US 5026215 A, 25.06.1991 | |||

| АЛЕХИН Ю.А | |||

| Серия II | |||

| Использование отходов, попутных продуктов в производстве строительных материалов и изделий | |||

| Охрана окружающей среды | |||

| Обзорная информация | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Использование осадков | |||

Авторы

Даты

2009-11-10—Публикация

2007-10-02—Подача