Изобретение относится к области бурения, а именно к установке взрывного способа бурения, и может быть использовано для бурения суперглубоких скважин, практически через всю толщу Земной коры, диаметром до четырех и более метров.

Известна буровая установка вращательного способа бурения, включающая вышку, полиспастную систему, крюк, буровую лебедку, двигатель, редуктор, коробку переменных передач, насосы, буровые растворы (см. Н.А.Сидоров. «Бурение и эксплуатация нефтяных и газовых скважин». М., «Недра», 1982, стр.12-14, Технологическая схема бурения скважин).

Но этот тип буровых установок маломощный, отличается низкой производительностью, кроме того, они не могут работать в условиях обширных каверн, пустот и разломов, а использование промывочных растворов не позволяет им работать уже при температуре 200-250°С. В этих условиях растворы кипят, испаряются, густеют, и в конечном итоге бурение прекращается.

Наиболее близким решением к заявляемому устройству (прототип) является буровая установка, включающая вышку, лебедку с двигателем и коробкой перемены передач, полиспастовую систему с грузовым крюком, связанным с самозагружающимся цилиндрическим контейнером для выноса из скважины на поверхность разрушенной посредством взрывного снаряда породы, днище которой выполнено виде двух створок, шарнирно закрепленных в его нижней части, с возможностью их возвратного поворота в вертикальной плоскости и опоры на опорные элементы с образованием упомянутого днища (см. SU 732448, 1980, всего 5 стр.).

Основным недостатком данного типа буровых установок является то, что в ее конструкции предусмотрено совмещение двух технологических операций - подрыв в забое породы и одновременный выброс ее во внутреннюю часть желонки. Т.е. в этом случае желонка всегда находится в зоне подрыва породы, и незначительное увеличение мощности заряда может привести к ее разрушению. Поэтому мощность заряда строго ограничена, и как следствие, ограничена и производительность установки. Кроме того, створки днища открываются под действием взрыва, а на пути выброшенной взрывом породы, в нижней части желонки, по ее центру установлена ось, на которой установлены эти же створки. Выброшенная взрывом порода, ударяясь об створки и ось, теряет часть своей кинетической энергии.

Цель изобретения - достижение предельных глубин земной коры и вхождение в зону магматического очага.

Поставленная цель достигается тем, что в известной буровой установке взрывного способа бурения, включающей вышку, лебедку с двигателем и коробкой перемены передач, полиспастную систему с грузовым крюком, связанным с самозагружающемся цилиндрическим контейнером для выноса из скважины на поверхность разрушенной посредством взрывного снаряда породы, днище которого выполнено виде двух створок, шарнирно закрепленных в его нижней части, с возможностью их возвратного поворота в вертикальной плоскости и опоры на опорные элементы с образованием упомянутого днища (см. SU 732448, 1980, всего 5 стр.), новым является то, что подрыв породы в забое и вынос ее на поверхность разнесены во времени. Т.е. специальные бомбы, которые используются в качестве породоразрушающего инструмента, с помощью бомбомета вбрасываются в устье скважины, а уже после взрыва вынос раздробленной породы на поверхность осуществляется посредством подвешенного на стальном канате самозагружающегося контейнера.

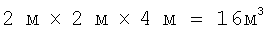

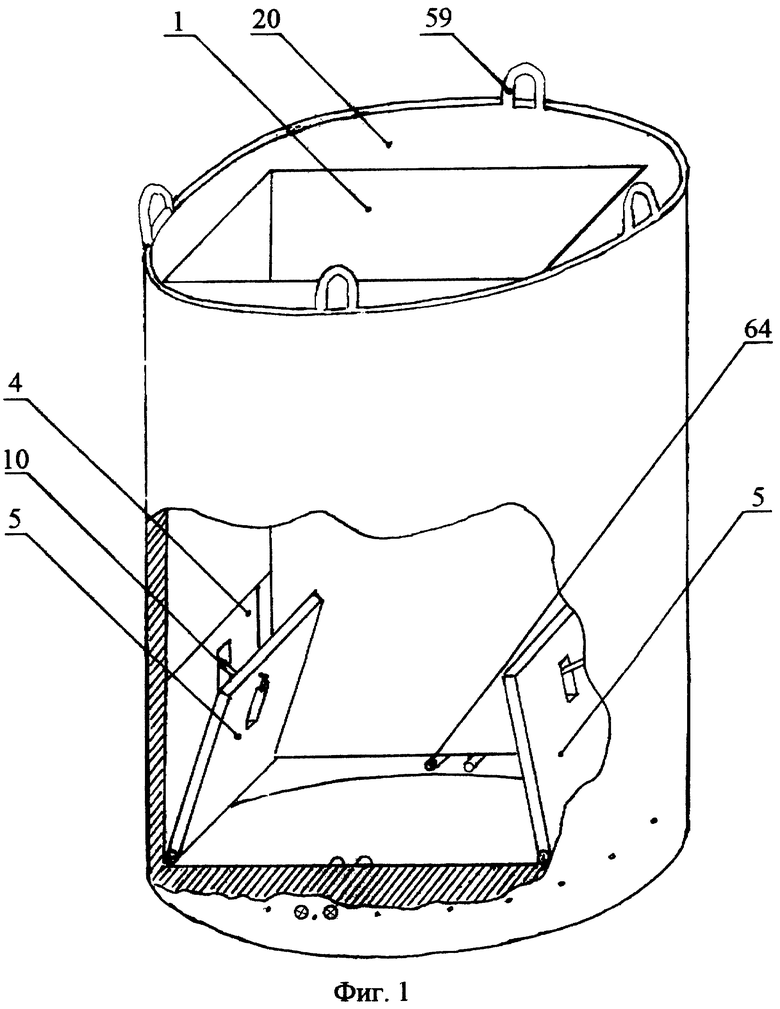

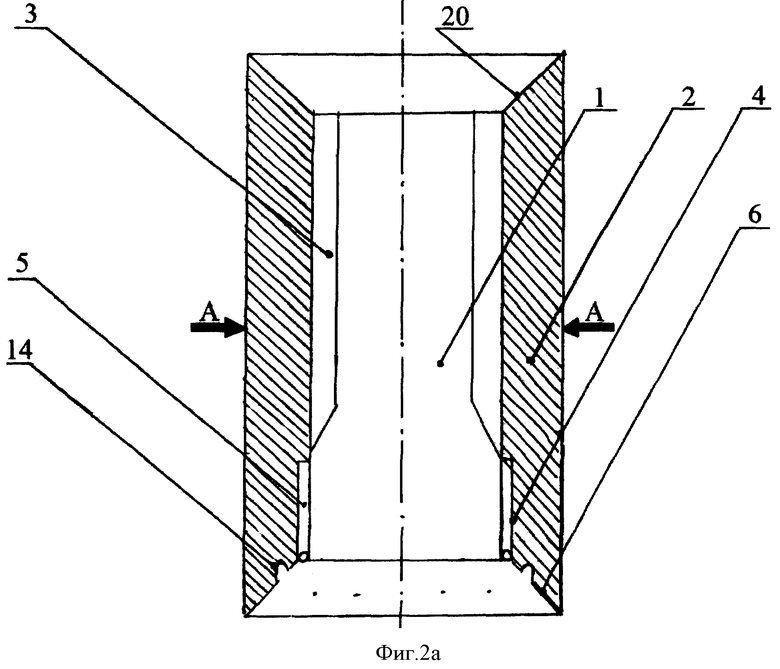

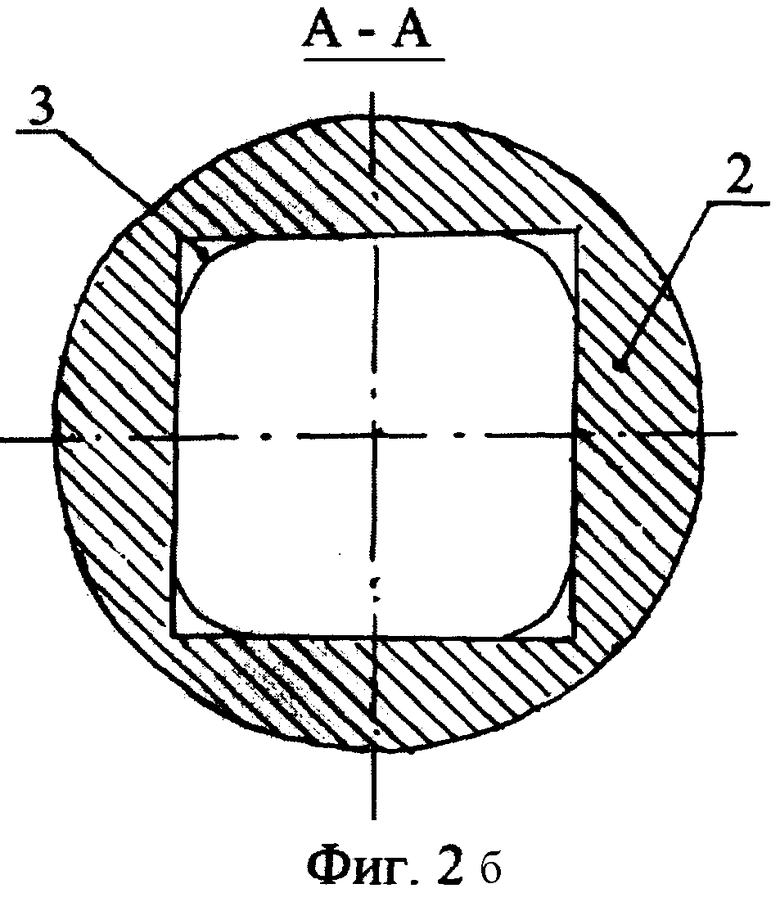

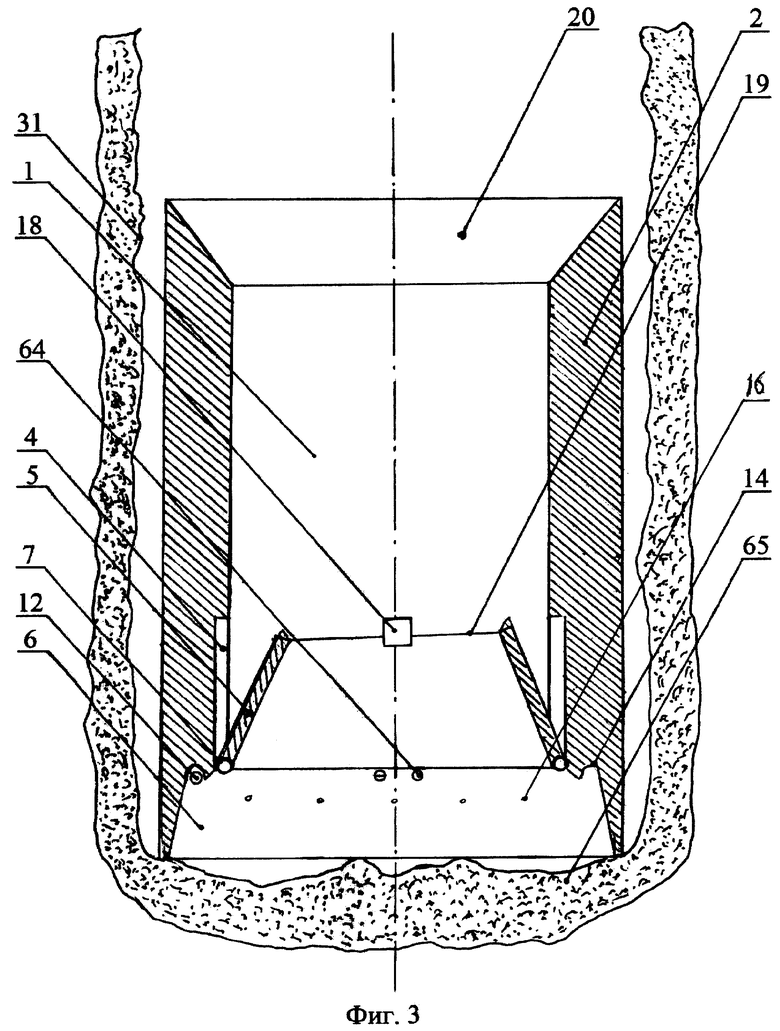

Контейнер выполнен в виде цилиндра. А размеры его зависят от того, какой диаметр будет иметь планируемая скважина. Если, например, диаметр скважины будет равен 4 м, то внешний диаметр контейнера должен быть равен 3,0 м, а высота примерно 4,6 м. При этом в контейнере установлена емкость, имеющая в поперечном сечении форму прямоугольника 1 (фиг.1) с размерами 2×2×4 м. Стенки контейнера 2 (фиг.2) значительно усилены, а так как в горизонтальном сечении контейнер представляет собой круг с вписанным в него квадратом, то толщина стенок его неравномерна и колеблется от 200 мм (в углах квадрата) до 400 мм. При необходимости их можно усилить 3 (фиг.2) до уровня ниш 4 (фиг.2), не усложняя работу створкам 5 (фиг.2) днища контейнера.

Стенки контейнера уходят вниз от его днища на 300 мм и скошены во внутреннюю его часть на 30-35°, 6 (фиг.2). Самозагрузка контейнера породой производится с помощью взрыва, и чтобы контейнер при этом находился в устойчивом положении, его вес должен быть не менее десяти тонн. Днище контейнера выполнено в виде двух створок, шарнирно 7 (фиг.3) закрепленных на противоположных сторонах внутренних стенок контейнера на высоте 300 мм от его нижней кромки с возможностью их возвратного поворота в вертикальной плоскости. Причем створки в зависимости от ситуации могут находиться в одном из четырех положений:

1. При транспортировке контейнера створки поворотом во внутреннюю его часть убираются в специально изготовленные в стенках ниши и крепятся болтами (не показано).

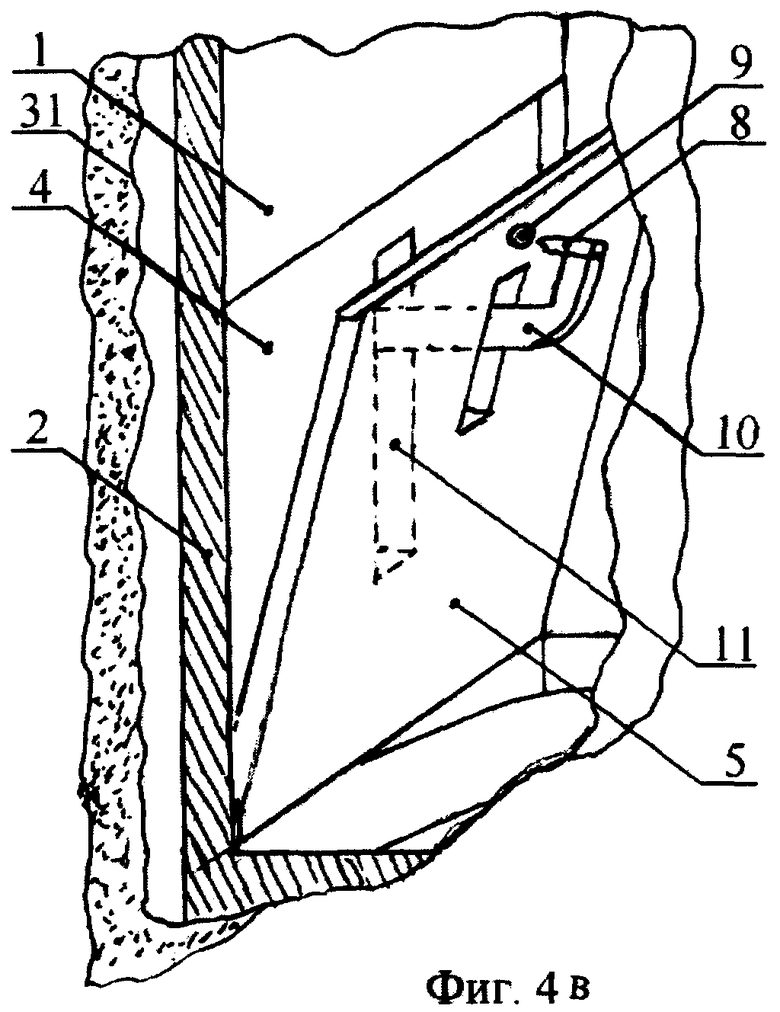

2. В режиме ожидания загрузки взрывом створки находятся в подвешенном состоянии на специальных крючках, с небольшим наклоном во внутреннюю часть контейнера. При этом носик 8 (фиг.4в) крючка входит в отверстие 9 (фиг.4в) и надежно фиксирует створку днища.

3. В момент взрыва порода, выброшенная вверх через внутреннюю часть контейнера, ударяет по створкам, которые, отклоняясь в сторону своих ниш, выходят из зацепления с крючками. И до того момента, когда порода начинает возвращаться обратно вниз через внутреннюю часть контейнера, створки успевают упасть на опорные элементы, образуя днище контейнера, а крючки 10 (фиг.4в) заходят в свои ниши 11 (фиг.4в).

4. Перед выгрузкой породы опорные элементы с наружной части контейнера выкручиваются специальным инструментом. Створки разворачиваются вниз, принимая вертикальное положение, а порода высыпается из контейнера.

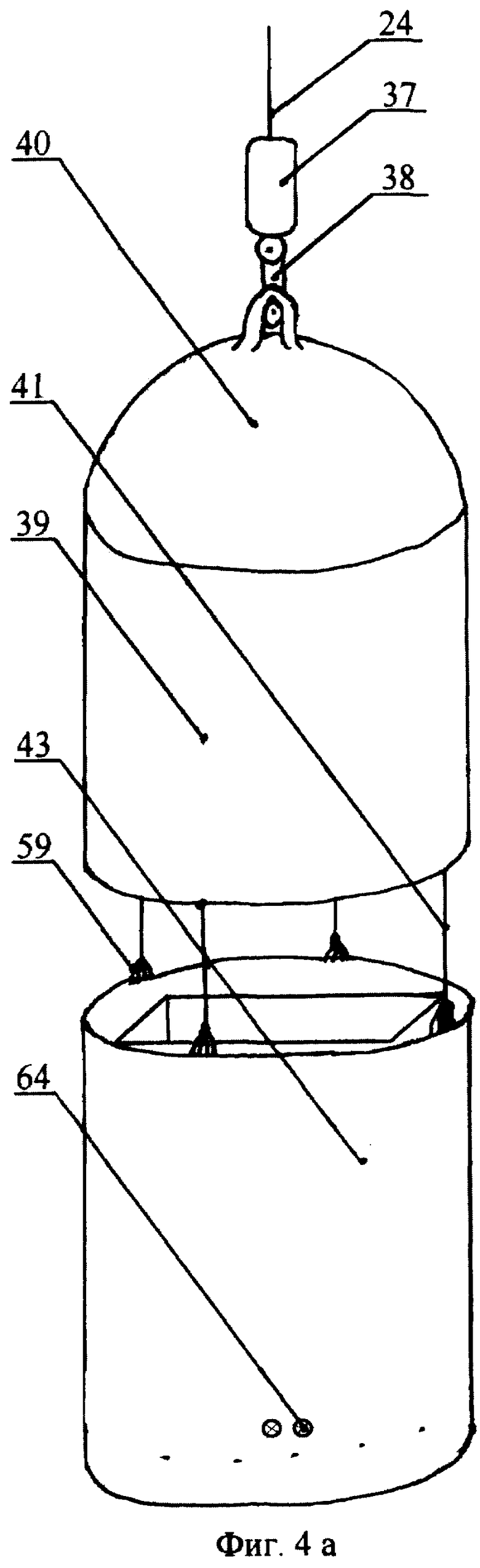

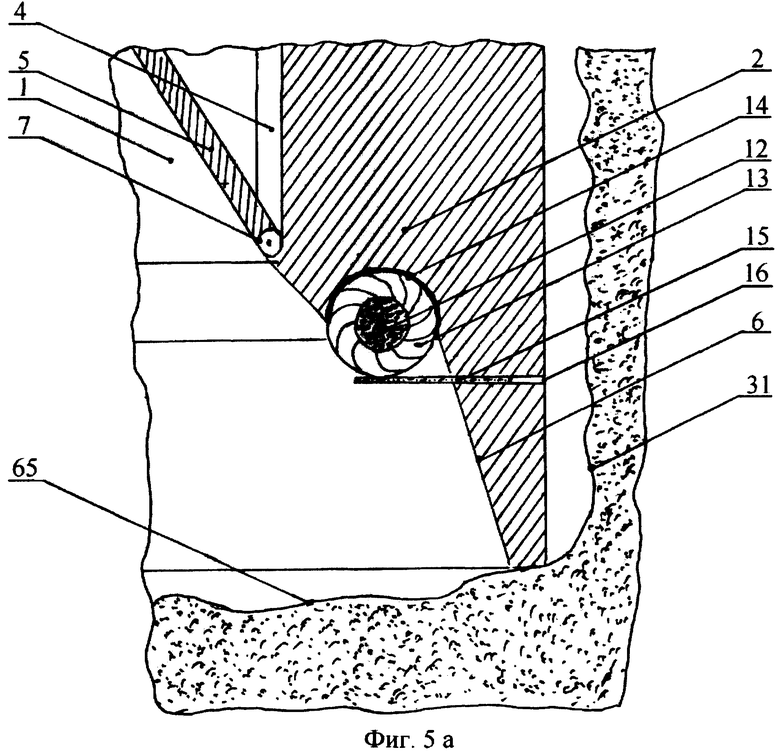

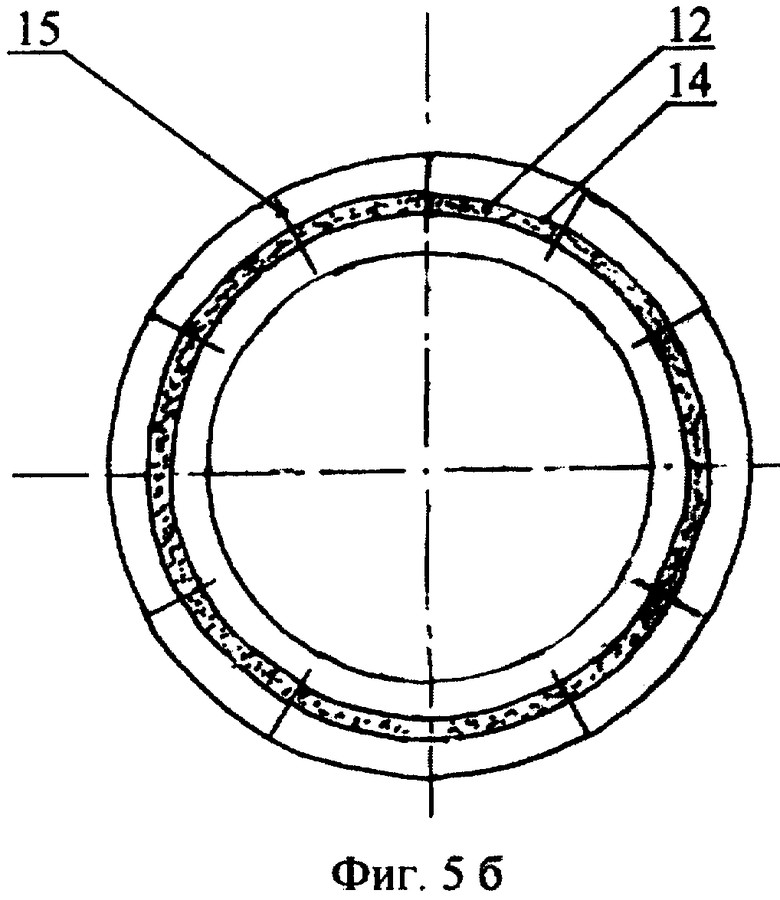

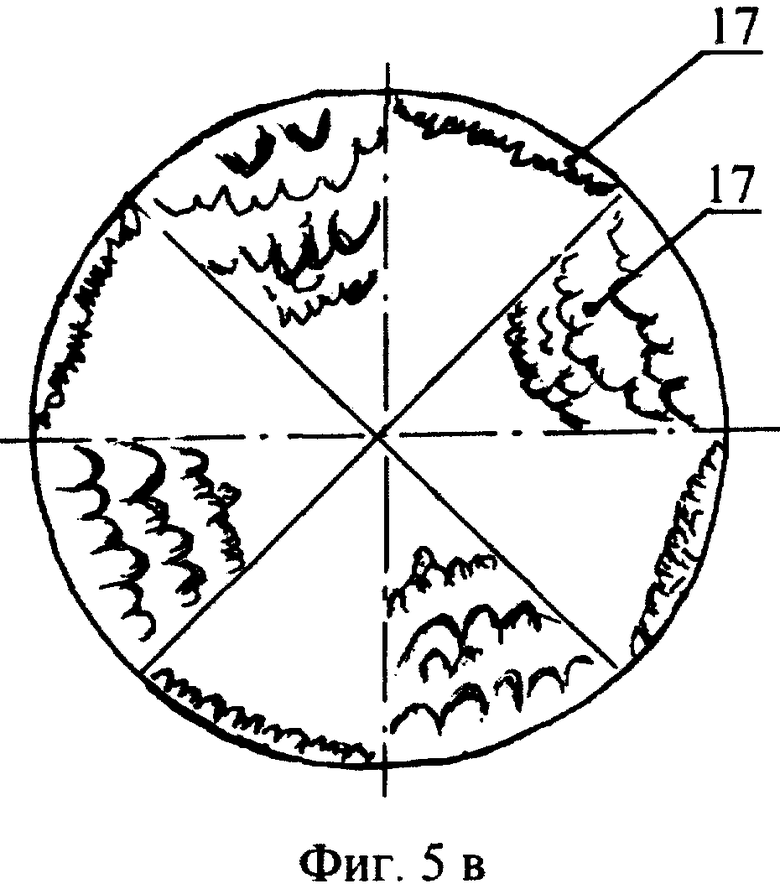

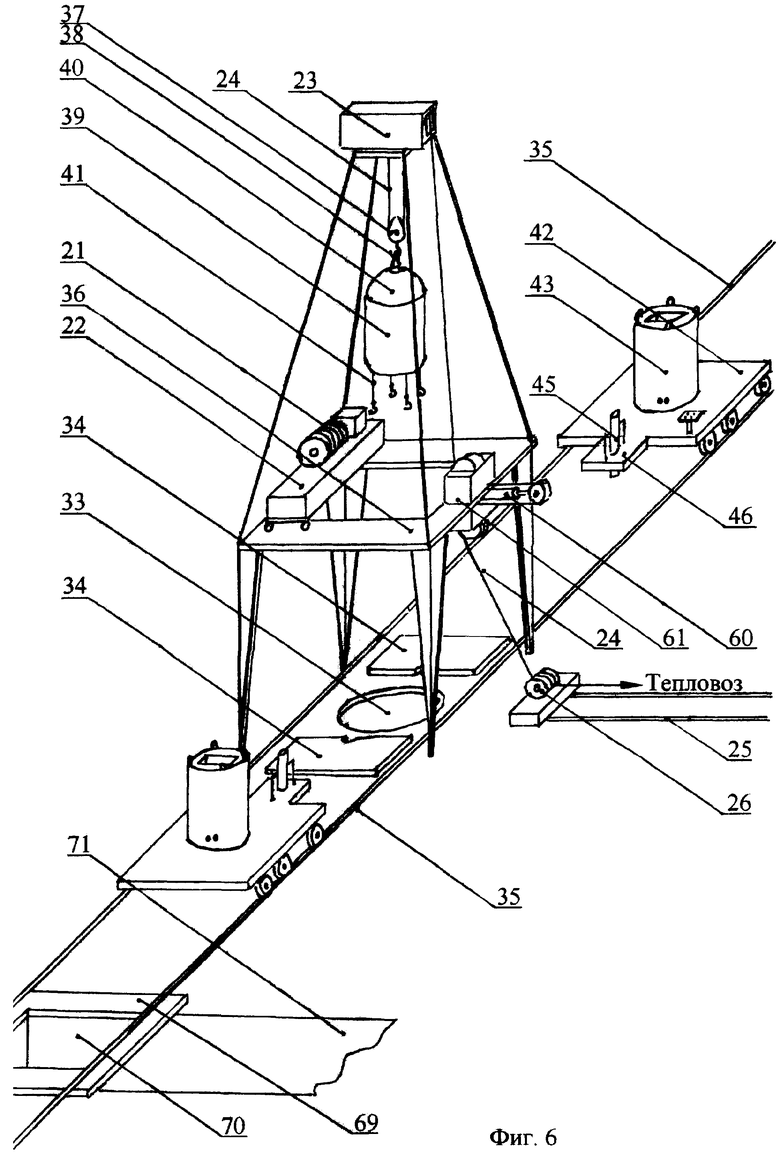

Самозагрузка контейнера с целью выноса породы на поверхность осуществляется с помощью взрывного устройства, которое представляет собой эластичную трубку 12 (фиг.5а, фиг.5б) диаметром 20 мм, наполненную взрывчатым веществом и защищенную надежной теплоизоляцией 13 (фиг.5а). Трубка в виде кольца устанавливается с внутренней стороны на 100 мм ниже днища контейнера в канал, имеющий полукруглую форму 14 (фиг.5а, фиг.5б), по всему периметру контейнера. Крепится трубка в канале термостойкими стержнями 15 (фиг.5а, фиг.5б) одноразового использования. Стержни вставляются в сквозные отверстия 16 (фиг.5а), которые также выполнены по всему периметру контейнера, ниже полукруглого канала и надежно поддерживают взрывчатку снизу. В качестве взрывчатого вещества, которым наполняется трубка, используется «игданит» в виде гранул. Каждая гранула покрыта специальным веществом, что позволяет растягивать взрыв во времени, т.е. удлинять взрывной процесс, делать его спокойнее. Это благоприятно сказывается на процессе выброса породы вверх. Но чтобы еще больше усилить эффект выброса, используется способ кратко-замедленного взрывания. Для этой цели кольцевой заряд делится на несколько отдельных друг от друга зарядов, например на восемь. Четные заряды соединяются в одну электрическую схему, а нечетные - в другую и взрываются разновременно, т.е. с интервалом в какую-то долю секунды 17 (фиг.5в). Все это и то обстоятельство, что взрыв производится в стесненном пространстве, усиливает действие взрывчатки в части выброса породы вверх, что может снизить количество взрывчатого вещества, используемого на каждую загрузку. Взрывчатое вещество «игданит» может эффективно работать и в воде, а надежная теплоизоляция позволяет некоторое время защищать его от высоких температур и подрывать его тогда, когда контейнер уже опустится в забой. Подрывается взрывчатка специальным радиовзрывателем 18 (фиг.3), который на легких проводах 19 (фиг.3, фиг.8а) крепится во внутренней части контейнера. Верхняя часть контейнера открыта и скошена в сторону внутренней емкости на 30-35°, 20 (фиг.2). На верхней кромке контейнера приварены четыре мощные цапфы для зацепки их крюками траверсы во время подъема или опускания его в скважину. Траверса представляет собой цилиндр с куполом в верхней части. Внешний диаметр траверсы равен внешнему диаметру контейнера, т.е. 3 м, а толщина стенок равна примерно 50 мм. Такая траверса выполняет также функцию экрана или улавливателя породы в момент выброса ее взрывом вверх, через внутреннюю часть контейнера. Высота траверсы вместе с куполом равна 4 м. Для осмотра скважины используется устройство, содержащее лебедку 21 (фиг.6) и стальной канат с подвешенной на нем площадкой (не показано). На площадке крепятся видеокамера, осветительные и измерительные приборы и т.д., с помощью которых можно изучать геологическое строение разреза, характер трещин, каверн и полостей. Все это находится под прозрачным и прочным куполом (не показано). Лебедка и электродвигатель устройства установлены на специальной тележке 22 (фиг.6), которая находится на вышке. Самозагружающейся контейнер при помощи траверсы подвешивается на крюк полиспастной системы. Неподвижный блок полиспаста (кронблок) 23 (фиг.6) устанавливается на самом верху вышки. Движущийся внутри вышки блок полиспаста (талевый блок) соединен с кронблоком при помощи стального каната (талевого каната) 24 (фиг.6). Один конец талевого каната («мертвый») крепится к основанию вышки, а второй (ходовой), огибая последний ролик кронблока, через направляющий и оттяжные ролики - к подъемному барабану лебедки буровой вышки или к сцепному устройству тепловоза, который может быть использован вместо лебедки. Кронблок имеет шесть или семь роликов, а талевый блок - пять-шесть. Использование талевой системы (полиспаста) позволяет уменьшить нагрузку на талевый блок примерно в десять раз (кронблок и талевый канат показаны схематично).

Целью данного изобретения является достижение предельных глубин земной коры и вхождение в зону магматического очага, поэтому глубина скважины должна быть примерно 25000 м. Предполагается, что температура на такой глубине может достигать 600-800°С. Стальной канат должен иметь длину также 25000 м. Причем его верхняя часть должна иметь высокую механическую прочность, т.к. будет испытывать нагрузку до 300 т, а нижняя часть его должна быть изготовлена из термостойких сплавов, т.к. эта часть его будет работать в зонах высоких температур.

Предполагается, что диаметр такого каната должен быть не менее 60 мм, а при длине его 25000 м, барабан лебедки, на который будет намотан такой длины канат, должен иметь следующие размеры.

Оценочный расчет размера барабана лебедки:

Dк - 0,06 м - диаметр каната.

Lк - 25000 м - длина каната.

Dб - 0,88 м - диаметр оси барабана.

nв - 100 шт. - оптимальное число витков на длине оси барабана.

nр - 30 шт. - предполагаемое число витков, намотанных на ось барабана по вертикали.

Решение:

Если диаметр оси барабана равен 0,88 м, то при намотке на него одного витка каната диаметр его увеличится до размера

0,88 м + (2×0,06 м)=1,0 м.

Тогда длина периметра барабана с намотанным на него первым витком будет равна длине первого витка каната

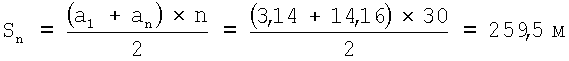

3,14×1,0 м = 3,14 м.

Диаметр второго витка, намотанного на первый виток по вертикали, будет равен

1,0 м + (2×0,06 м)=1,12 м,

а длина его периметра будет равна

3,14×1,12 м = 3,52 м.

Т.е. каждый последующий виток будет больше предыдущего на величину

3,52 м - 3,14 м = 0,38 м.

Используя формулу арифметической прогрессии, можно будет вычислить длину последнего витка, т.е. 30-го

an=a1+d(n-1)=3,14+0,38(30-1)=14,16 м,

где a1 - первый член прогрессии;

d - разница прогрессии;

n - номер последнего витка (последнего члена прогрессии).

Сумма длины всех витков, намотанных по вертикали на первый виток, будет равна

Тогда на барабане, вмещающем 100 витков по горизонтали, можно намотать канат, длина которого будет равна

259,5 м × 100 витков = 25950 м.

При этом длина самого барабана будет равна

0,06 м × 100 витков = 6,0 м,

а диаметр барабана с намотанным на него канатом, равным 25950 м, будет равен

0,88 м + (2×0,06 м × 30 витков)=4,48 м.

Буровая лебедка (не показано) с таким барабаном будет иметь большой вес и большие размеры. Она должна быть закреплена на прочном фундаменте рядом с устьем скважины. Лебедка будет снабжена редуктором и коробкой перемены передач. Двигатель должен быть мощным, так как ему предстоит поднимать груз весом 280-300 т, со скоростью 14 м/с, т.е. примерно 50 км/ч. Но будет значительно проще, если эту работу будет выполнять тепловоз. Для этого от места, где должна была работать лебедка, прокладывается стандартная железная дорога 25 (фиг.6) длиной 26-30 км, по которой будет двигаться тепловоз. Предварительно конец каната, который должен был закреплен на барабане лебедки, через обводной ролик 26 (фиг.6) прикрепляется к сцепному устройству тепловоза. Удаляясь от буровой вышки, тепловоз будет поднимать из скважины на поверхность земли загруженный породой контейнер, а приближаясь к вышке - опускать в скважину пустой контейнер. Если одному тепловозу будет не под силу поднимать из скважины груз весом 280-300 т со скоростью 50 км/ч, то несложно будет подцепить к нему еще один тепловоз. Для замены буровой лебедки тепловозной тягой никаких изменений в системе подъема и опускания груза в скважину не потребуется. Чтобы канат не скользил по шпалам и не протирался, под него между рельсами устанавливаются катки на определенном расстоянии друг от друга.

Для бесперебойной работы к устью скважины, кроме железной дороги, по которой будет ходить тепловоз, перпендикулярно к ней проводится еще одна - ширококолейная железная дорога. Расстояние между ее рельсами равно 5 м. Эта железная дорога соединяет два цеха, где производится осмотр, ремонт и подготовка к спуску в скважину контейнеров. Проходит железная дорога под вышкой, над устьем скважины и над двумя сбросными ямами, т.е. двумя пунктами, где разгружаются контейнеры от породы. Порода разгружается в проем между рельсами и попадает в кузов грузового автомобиля.

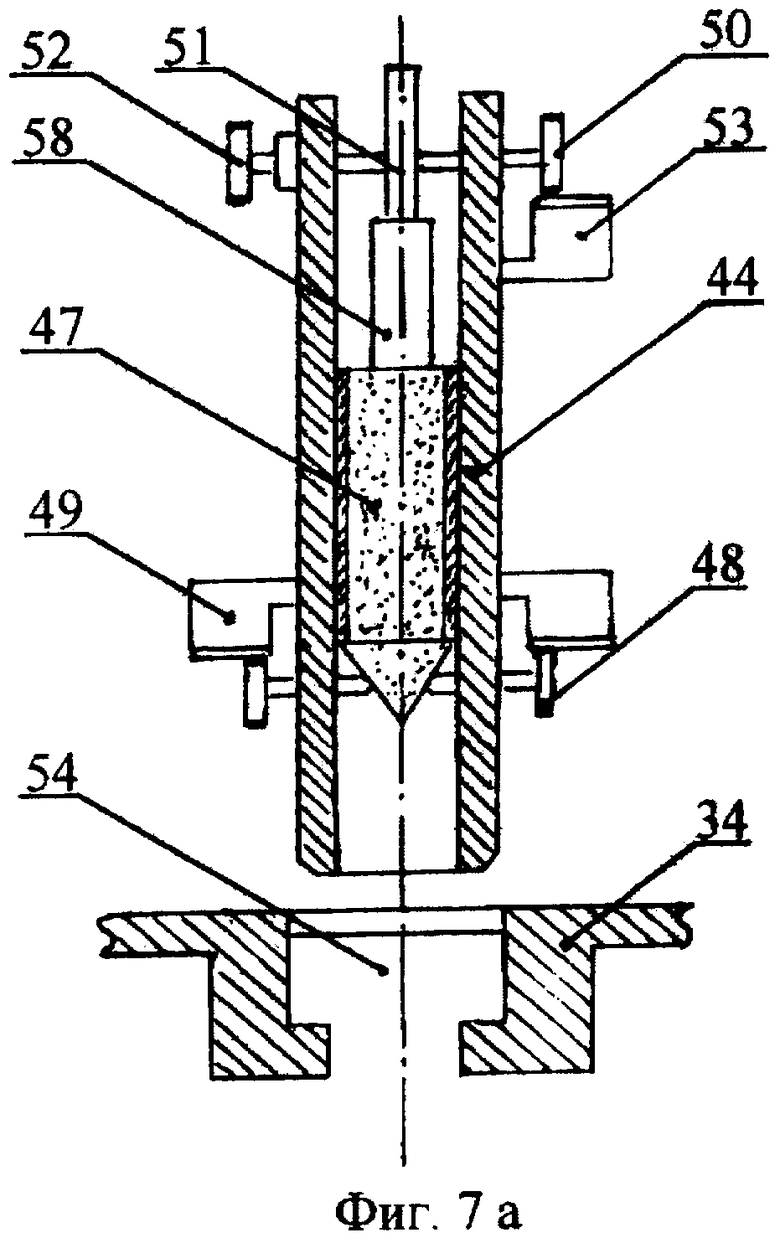

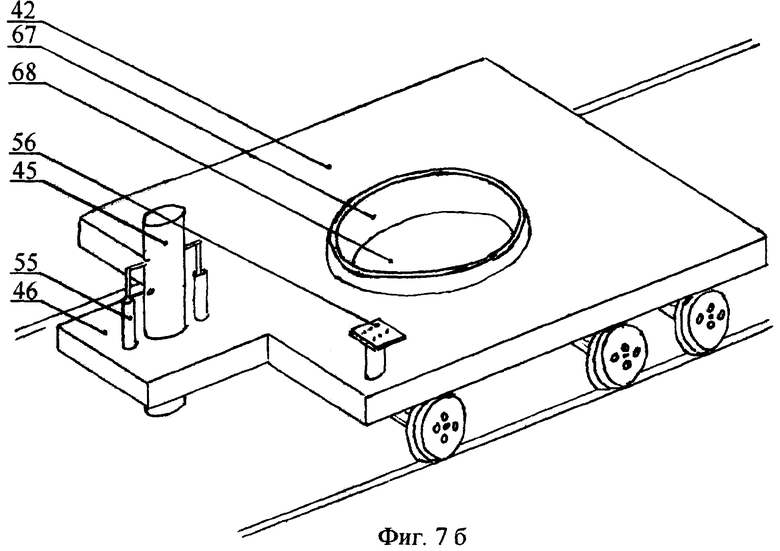

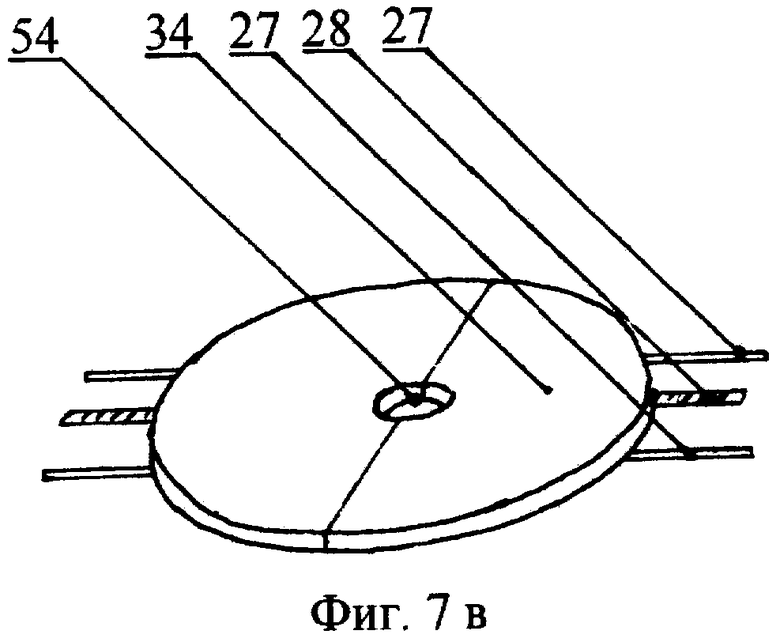

С обеих сторон устья скважины по ширококолейной железной дороге движутся самоходные грузовые тележки. На площадке каждой из них имеется разгрузочное окно круглой формы, через которое разгружается порода из контейнеров. По периметру разгрузочного окна выполнено направляющее кольцо, на которое устанавливается контейнер. В передней части грузовой тележки, на дополнительной площадке установлен бомбомет, содержащий направляющую трубу, два небольших гидроподъемника для подъема и опускания трубы в гнездо люка устья, два фиксатора в средней части трубы, являющиеся предохранителями для бомб. Один фиксатор в верхней части трубы является регулировочным, а другой - спусковым. Спусковой и предохранительные фиксаторы снабжены электрическими приводами, которые управляются из пульта оператора. Над устьем скважины устанавливается люк, состоящий из двух частей, которые, соединяясь над центром устья, образуют гнездо, в которое вставляется направляющая труба бомбомета. Передвигаются обе части люка на катках, по двум направляющим 27 (фиг.7в) с помощью винтового привода 28 (фиг.7в), который приводится в действие электродвигателем через редуктор. Все это находится под каждой отдельной частью люка устья. Створки люка управляются дистанционно. Для плавного, и с точностью до 1,0 м, изменения высоты контейнера над забоем скважины используется система натяжных роликов, смонтированных на площадке буровой вышки, снабженной мощным гидроподъемником. Перед включением системы в работу тепловоз становится на тормоза, а при включении гидроподъемника контейнер можно будет поднять или опустить на нужную высоту в пределах 1,0-1,5 м. В верхней части контейнера установлены датчики для определения его положения в вертикальной и горизонтальной плоскостях. Данные о положении контейнера в пространстве передаются по электронной связи оператору.

Заявляемое техническое решение позволяет:

1. Бурить скважины на любую глубину, а при необходимости - через всю толщу земной коры.

1.1. Бурить скважины большого диаметра до 4-х и более метров.

2. Через пробуренную скважину можно будет осуществлять прямой отбор тепла из недр Земли и использовать его в качестве альтернативного источника энергии для существующих теплоэлектростанций или для вновь построенных геотермальных электростанций.

3. Решать самый широкий спектр специфических задач, а именно:

3.1. Получать уникальные данные, связанные с происхождением Земли, и расширить научные познания горизонтов земной коры. Так, при соблюдении необходимых мер безопасности можно будет опуститься в скважину и напрямую исследовать горизонты горной породы, а если это уже невозможно в связи с высокими температурами, то продолжить исследования с помощью всевозможных измерительных приборов, видеокамер и др.

3.2. Достичь магматического очага и решить огромное число петрологических и геохимических проблем (условия кристаллизации магмы; ее химический состав, включая летучие соединения; состав отдельных фаз; размеры и структура фенокристаллов; наличие ксенолитов; плотность; вязкость; конвекция магмы и др.).

3.3. Исследовать высокотемпературные зоны и разломы в земной каре и изучать условия концентрации рудного вещества в глубоких слоях земной коры.

3.4. На предельных глубинах земной коры можно точнее составить прогноз времени, силы и места возникновения разрушительных землетрясений.

4. Ускоренными темпами бурить скважины большого диаметра для стволов шахт и рудников.

4.1. Использовать скважины для строительства шахт, предназначенных для ракет стратегического назначения.

4.2. Запустить первое рукотворное тело или устройство в сторону твердого ядра Земли.

4.3. Использовать скважины большого диаметра для хранения нефтепродуктов, предварительно обсадив их трубами такого же диаметра или покрыв стенки скважины соответствующей мастикой.

Соответствие заявляемой буровой установки критерию «существенное отличие» доказывается следующим.

Известно техническое решение, в котором содержатся сходные признаки с заявляемым техническим решением, а именно: вышка, лебедка с двигателем и коробкой перемены передач, полиспастная система с грузовым крюком, связанным с самозагружающимся цилиндрическим контейнером для выноса из скважины на поверхность разрушенной посредством взрывного снаряда породы, днище которое выполнено виде двух створок, шарнирно закрепленных в его нижней части, с возможностью их возвратного поворота в вертикальной плоскости и опоры на опорные элементы с образованием упомянутого днища (см. SU 732448, 1980, всего 5 стр.). В данном техническом решении подрыв породы в забое и загрузка ее в желонку (контейнер) происходят одновременно, что значительно снижает возможность увеличения мощности заряда, т.к. в зоне взрыва находится желонка, которая может быть разрушена. По этой причине буровая установка является маломощной с низкой производительностью и не может быть использована для бурения суперглубоких скважин.

В заявляемом техническом решении подрыв породы в забое и вынос ее на поверхность разнесены во времени. В качестве породоразрушающего инструмента используется набор разнотипных бомб, которые отличаются по мощности и характеру разрушения породы и вбрасываются в скважину, углубляя ее. А вынос на поверхность раздробленной взрывами породы осуществляется уже после взрыва с помощью подвешенного на полиспастной системе самозагружающегося контейнера. Самозагрузка производится с помощью взрывного устройства, которое устанавливается под днищем контейнера, с внутренней стороны, в канал, имеющий полукруглую форму, по всему его периметру. В момент взрыва взрывные волны, идущие со стороны периметра, вместе с породой схлопываются в центре и в виде столба устремляются вверх через внутреннюю часть контейнера. На своем пути порода ударяет по створкам днища, подвешенным на крючках с наклоном во внутреннюю часть прямоугольной емкости контейнера. Створки выходят из зацепления с крючками, и в момент, когда порода, ударившись в купол траверсы, начинает опускаться вниз, через внутреннюю часть контейнера, створки опережают ее и падают на опорные элементы, образуя днище контейнера. Падающая в обратном направлении порода остается в контейнере, после чего заполненный породой контейнер поднимается на поверхность.

Таким образом, известный признак, в совокупности с остальными признаками, позволяет улучшить основные технические характеристики буровых установок. Т.е. значительно увеличить глубину бурения скважины, ее диаметр, работать в условиях самых высоких температур, а также в условиях обширных каверн и пустот.

Краткое описание чертежей.

Фиг.1. Самозагружающийся контейнер, в аксонометрии.

Фиг.2. Схема горизонтального разреза самозагружающего контейнера.

Фиг.3. Самозагружающийся контейнер в разрезе.

Фиг.4а. Самозагружающийся контейнер, подвешенный на траверсе, в аксонометрии.

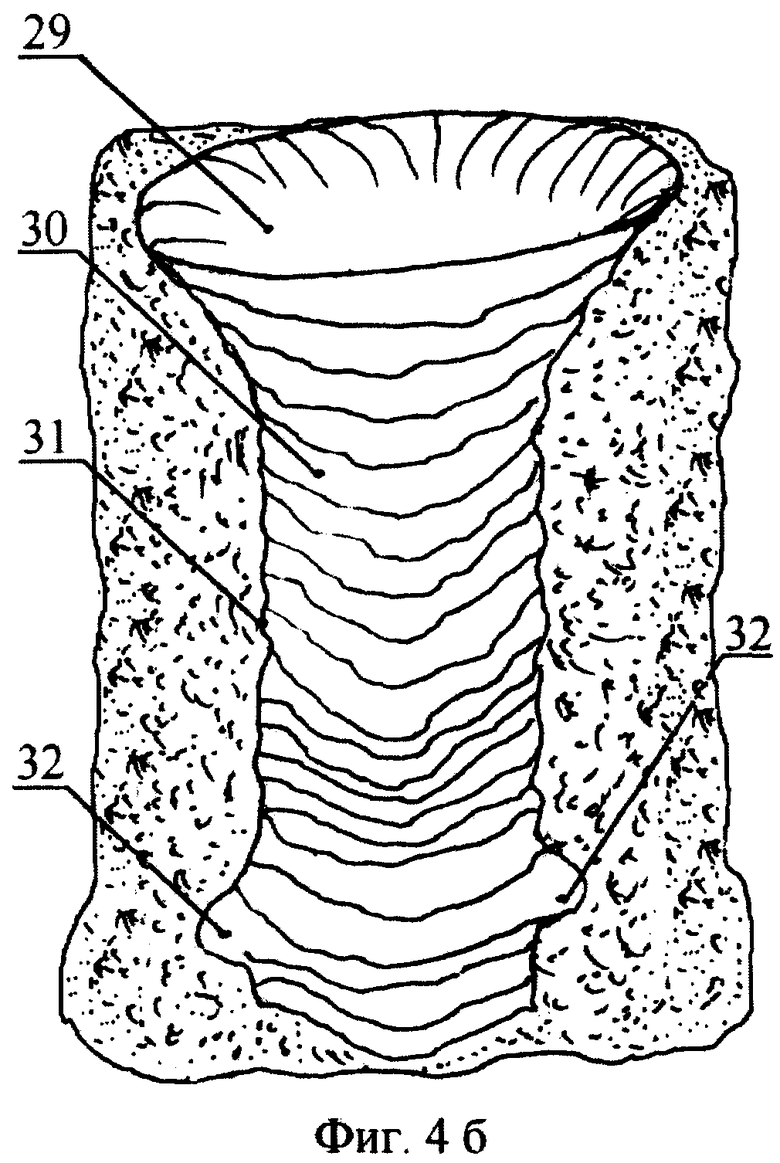

Фиг.4б. Формирование геометрии скважины взрывами, в аксонометрии.

Фиг.4в. Одна из двух створок днища контейнера, в аксонометрии.

Фиг.5а. Взрывное устройство, вложенное в канал, имеющий полукруглую форму, и защищенное теплоизоляцией.

Фиг.5б. Периметр нижней части контейнера с кольцевым взрывателем.

Фиг.5в. Схема кратко-замедленного взрыва во время загрузки контейнера породой.

Фиг.6. Буровая установка, в аксонометрии.

Фиг.7а. Направляющая труба с бомбой перед входом в гнездо люка устья скважины.

Фиг.7б. Грузовая тележка с бомбометом и направляющим кольцом для контейнера, в аксонометрии.

Фиг.7в. Створки люка устья скважины, в аксонометрии.

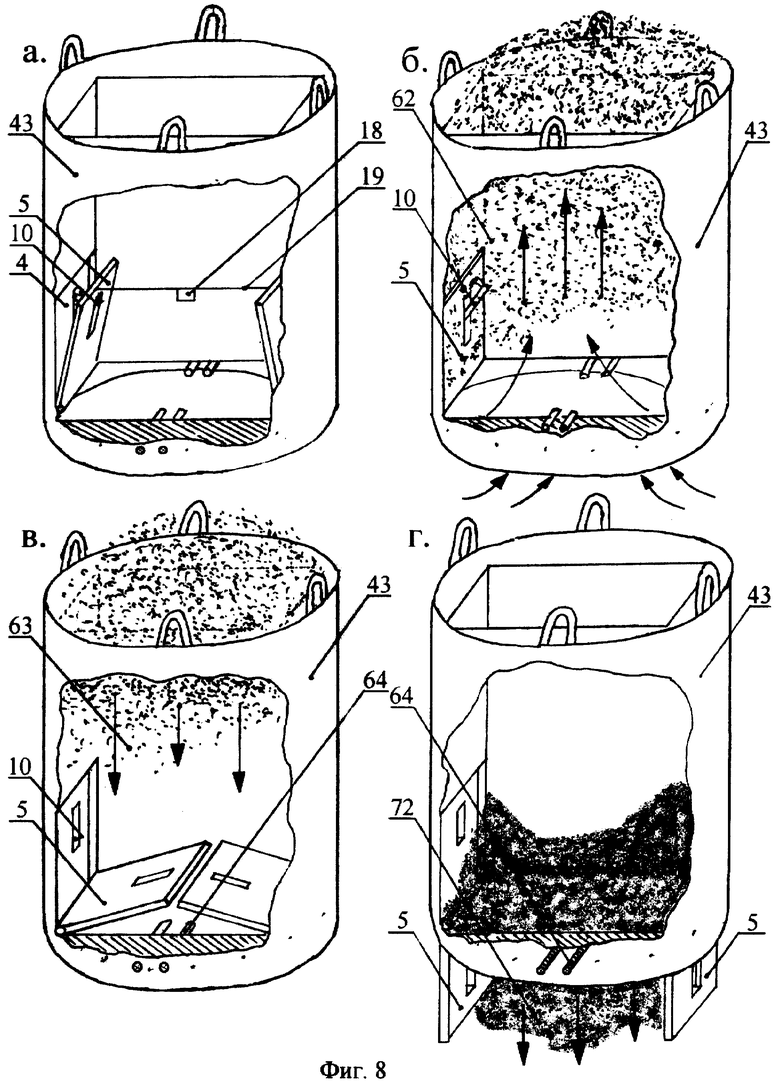

Фиг.8а. Контейнер в режиме ожидания загрузки взрывом, в аксонометрии.

Фиг.8б. Движение породы вверх через внутреннюю часть контейнера во время взрыва, в аксонометрии.

Фиг.8в. Образование створками днища контейнера. Самозагрузка контейнера породой.

Фиг.8г. Разгрузка контейнера после того, как были вывернуты опорные элементы, в аксонометрии.

Фиг.9. Предположительная схема углубления скважины взрывами бомб.

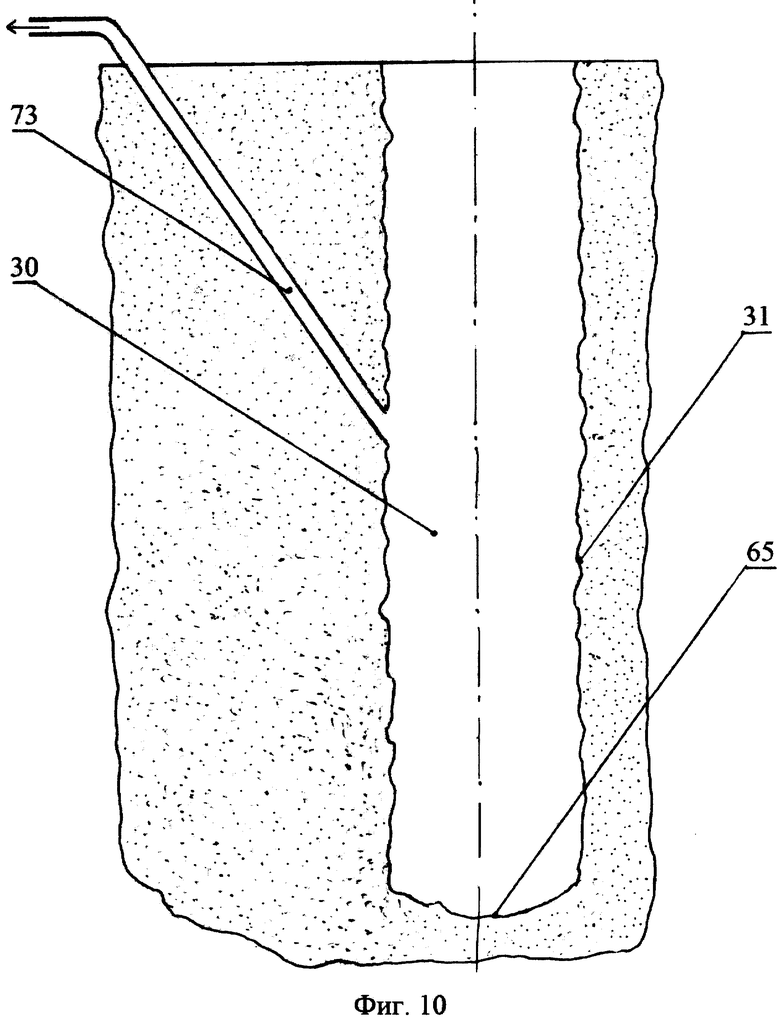

Фиг.10. Схема отводной трубы для удаления пыли и газа из скважины.

Работа буровой установки взрывного способа бурения осуществляется следующим образом.

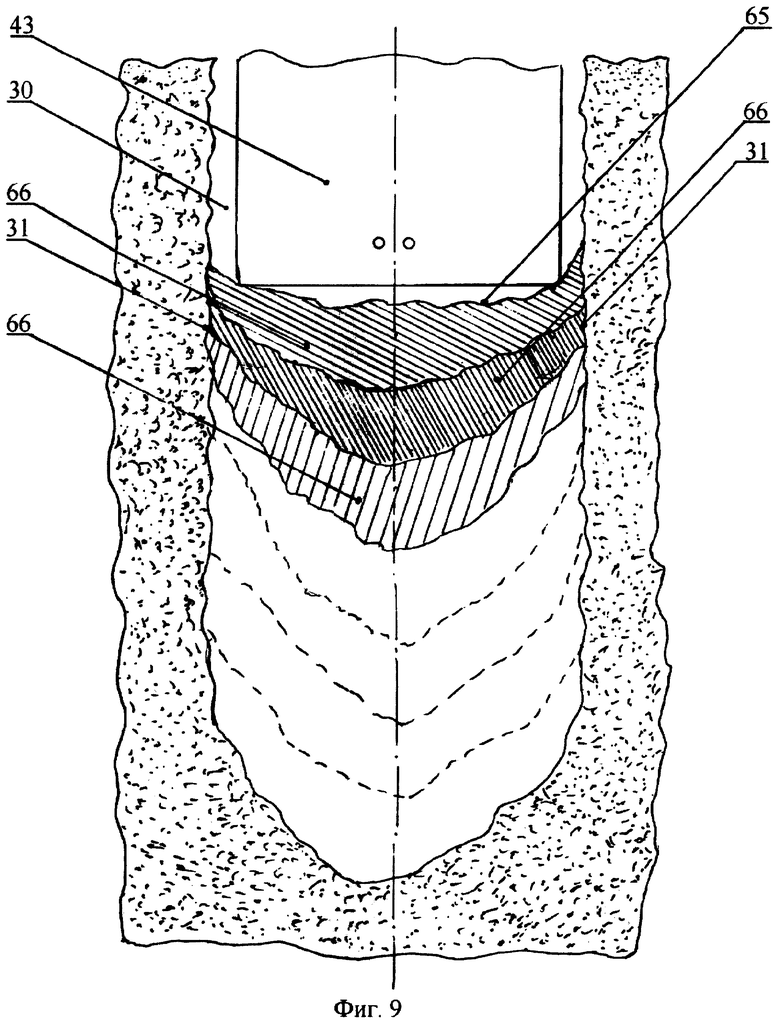

На месте, где намечено бурить скважину, например, диаметром четыре метра устанавливается взрывное устройство расчетной мощности. После взрыва образуется воронка 29 (фиг.4б) диаметром 7-8 м и глубиной 0,5 м. Взрывной волной грунт из воронки выбрасывается практически весь. Каждый последующий взрыв углубляет эту воронку, но диаметр ее уменьшается и стабилизируется на планируемом размере, т.е. 4 м, а скважина 30 (фиг.4б), следовательно, и стенки ее 31 (фиг.4б) остаются относительно ровными и строго вертикальными. Но в дальнейшем в процессе бурения придется проходить горизонты с различной твердостью породы. На границе рыхлой и очень твердой пород происходят изменения конфигурации скважины. Т.е. взрывная волна, уходя в сторону наименьшего сопротивления, ударяет по стенкам скважины, состоящей из рыхлой породы, и расширяет ее 32 (фиг.4б) в эту сторону. При обнаружении это сразу же устраняется.

После каждого из первых взрывов скважина очищается доступными способами. Устье 33 (фиг.6) укрепляется мощными плитами (не показано). Над устьем скважины устанавливается двухстворчатый люк 34 (фиг.6). Строится ширококолейная железная дорога 35 (фиг.6). А буровая вышка 36 (фиг.6) устанавливается таким образом, чтобы талевый блок 37 (фиг.6) с грузовым крюком 38 (фиг.6) находились строго над центром устья 33 (фиг.6) скважины. На грузовом крюке 38 (фиг.4а, фиг.6) подвешивается траверса 39 (фиг.4а, фиг.6), представляющая собой цилиндр с куполом 40 (фиг.4а, фиг.6) и снабженная четырьмя стропами 41 (фиг.4а, фиг.6), длина каждой из которых равна 1,0 м. С правой стороны от буровой вышки 36 (фиг.6) по ширококолейной железной дороге 35 (фиг.6) из цеха (не показано), где производится осмотр, ремонт и подготовка контейнеров к спуску в скважину, на грузовой тележке 42 (фиг.6) к устью 33 (фиг.6) скважины доставляется пустой самозагружающийся контейнер 43 (фиг.6). А в направляющей трубе 44 (фиг.7а) бомбомета 45 (фиг.7б), находящегося на дополнительной площадке 4б (фиг.7б) грузовой тележки 42 (фиг.7б), установлена бомба 47 (фиг.7а), которая опирается на предохранители, функцию которых выполняют фиксаторы 48 (фиг.7а), которые имеют электрические приводы 49 (фиг.7а) и управляются дистанционно. Также дистанционно управляется спусковой фиксатор 50 (фиг.7а), который зажимает хвостовик 51 (фиг.7а) бомбы и удерживает ее после того, как бомба будет снята с предохранителей 48 (фиг.7а). Фиксатор 52 (фиг.7а) отрегулирован и зажат контргайкой. Спусковой фиксатор 50 (фиг.7а) также имеет электрический привод 53 (фиг.7а). Перед тем как грузовая тележка 42 (фиг.6) подъедет к устью 33 (фиг.6) скважины, ее створки 34 (фиг.6) автоматически закрывают устье. Грузовая тележка подъезжает так, чтобы направляющая труба 44 (фиг.7а) бомбомета совпала с гнездом 54 (фиг.7а) люка 34 (фиг.7а), после чего она с помощью гидроподъемников 55 (фиг.7б) опускается в гнездо 54 (фиг.7а) створок люка 34 (фиг.7а). Из пульта управления 56 (фиг.7б) включаются электроприводы 49 (фиг.7а), которые выкручивают фиксаторы 48 (фиг.7а), и таким образом бомба 47 (фиг.7а) снимается с предохранителей. А при включении электропривода 53 (фиг.7а) откручивается спусковой фиксатор 50 (фиг.7а), и бомба по направляющей трубе улетает к забою скважины и углубляет его. Бомба имеет стабилизатор 58 (фиг.7а) и летит к забою строго по вертикали. После каждого взрыва в забое порода подбирается самозагружающимся контейнером и поднимается на поверхность Земли. По объему и образцам породы в контейнере определяется степень ее твердости. Расчетным путем устанавливается тип бомбы, которая в изменившихся условиях сможет подорвать в забое необходимый по высоте пласт породы, не изменив размеры забоя. Грузовая тележка 42 (фиг.6), с пустым контейнером подъезжает под траверсу 39 (фиг.6). Стропами 41 (фиг.6) траверсы он зацепляется за цапфы 59 (фиг.4а) и немного приподнимается. Грузовая тележка отъезжает от устья скважины. Створки люка скважины открываются, и контейнер готов для спуска. Оператор по радиосвязи дает команду машинисту тепловоза на спуск. Тепловоз начинает движение и набирает скорость до 50 км/ч. Оператор по приборам (не показано) определяет с большой точностью, сколько метров осталось до забоя. Примерно за 50 м до забоя он дает команду машинисту на снижение скорости. Контейнер легко опускается в забой. Уровнемеры, датчики, передающие устройства и др. (не показано), установленные в верхней части контейнера, сигнализируют оператору о положении контейнера в пространстве. Если контейнер стоит под наклоном, оператор может сам его выровнять. Для чего он по радиосвязи дает команду машинисту тепловоза поставить тепловоз на тормоз. Машинист выполняет команду, а оператор с помощью гидроподъемника 60 (фиг.6) системы натяжных роликов 61 (фиг.6) приподнимает контейнер на высоту 1,0-1,5 и ставит его по возможности вертикально. Установленный контейнер 43 (фиг.8а) находится в забое в режиме ожидания загрузки взрывом. Створки 5 (фиг.1, фиг.8а) его днища подвешены на крючках 10 (фиг.8а, фиг.4в) и зафиксированы. Оператор посылает сигнал на радиовзрыватель 18 (фиг.8а, фиг.3). Происходит взрыв. В нижней части контейнера от периметра к центру устремляются газы и раздробленная порода. В центре происходит их схлопывание. Порода 62 (фиг.8б) уносится вверх через внутреннюю часть контейнера. На своем пути она ударяет по наклонным створкам 5 (фиг.8б) днища контейнера, которые от удара отклоняются в сторону своих ниш 4 (фиг.8а). Крючки в это время выходят из зацепления с отверстиями 9 (фиг.4в). Порода, улетевшая вверх через внутреннюю часть контейнера, ударяется в купол 40 (фиг.4а) траверсы 39 (фиг.4а) и возвращается тем же путем, т.е. через внутреннюю часть контейнера. Но в это время створки 5 (фиг.8в) днища контейнера, опережая горную породу 63 (фиг.8в), падают перед ней на опорные элементы 64 (фиг.8в), образуя днище контейнера, на которое опускается и задерживается порода.

Планируется, что объем породы после одного подрыва в забое будет равен

V=h×πR2=1,0 м × 3,14 × 22=12,56 м3,

где h - планируемая высота подрыва,

R - радиус забоя.

Этот объем породы загружается и поднимается на поверхность в контейнере, объем которого равен

При правильном определении заряда бомбы после ее взрыва в забое 65 (фиг.9) образуется воронка 66 (фиг.9) естественной формы. При этом забой углубляется примерно на 1,0 м по всей своей площади. На формирование воронки в забое в какой-то мере может повлиять и взрыв в момент загрузки контейнера. Но основная мощность взрывного кольца уходит на выброс породы вверх, через внутреннюю часть контейнера. Когда порода опустится вниз и осядет в контейнере, оператор дает команду машинисту тепловоза на подъем. Машинист плавно начинает движение и разгоняет тепловоз до 50 км/ч. При подходе загруженного контейнера к устью скважины скорость его движения снижается, и контейнер останавливается на высоте, обеспечивающей подъезд под него грузовой тележки. Тележка с правой стороны подъезжает под загруженный контейнер. По команде контейнер опускается на направляющее кольцо 67 (фиг.7б) разгрузочного окна 68 (фиг.7б) грузовой тележки 42 (фиг.7б, фиг.6), которая транспортирует контейнер к правому пункту разгрузки (показан только левый пункт 69 (фиг.6) разгрузки). Сразу же под стропы 41 (фиг.6) траверсы, с левой стороны, на грузовой тележке подвозится другой, уже пустой контейнер, и технологические операции повторяются. Правая тележка с загруженным породой контейнером подъезжает к правому пункту разгрузки и останавливается так, чтобы разгрузочное окно 68 (фиг.7б) было над проемом 70 (фиг.6) ямы 71 (фиг.6). Перед разгрузкой опорные элементы 64 (фиг.8г) с наружной стороны контейнера выкручиваются специальным электроинструментом. Створки днища 5 (фиг.8г) открываются вниз, и порода 72 (фиг.8г) через разгрузочное окно 68 (фиг.7б) и проем 70 (фиг.6) ямы высыпается в кузов автомашины. После разгрузки пустой контейнер направляется в цех, где он осматривается, заправляется взрывчаткой и снова доставляется к устью скважины. Технологические операции следуют одна за другой и повторяются до самого окончания буровых работ. В течение всего времени буровых работ из скважины по трубе 73 (фиг.10) откачиваются газ и пыль, которые отправляются на утилизацию.

Эффективность работы предлагаемой буровой установки подтверждается следующим расчетом.

Дано:

hскв - 25000 м - глубина будущей скважины;

U - 50 км/ч - скорость подъема и опускания в скважину контейнера;

dскв - 4 м - диаметр будущей скважины;

Sзаб - πR2=3,14×22=12,56 м2 - площадь забоя скважины;

hпл - 1,0 м - высота пласта, который подрывается в забое и убирается за один рейс;

nрейсов - 25000 - количество рейсов контейнера за весь период бурения;

V=12,56 м2×1,0 м=12,56 м3 - объем породы, которая будет взрываться и подниматься за один рейс.

Определение времени, которое будет затрачено на бурение скважины.

Решение:

После каждого рейса глубина скважины прирастает на 1,0 м, а значит, и длина пути тепловоза, который опускает контейнер, будет с каждым разом увеличиваться на 1,0 м. Но он опускает и поднимает контейнер. Тогда при углублении скважины после каждого рейса на 1,0 м пройденный путь тепловоза будет прирастать на 2,0 м.

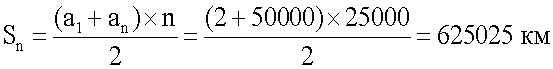

Используя формулу арифметической прогрессии, вычисляем, чему будет равен путь 25000-го, т.е. последнего ее члена:

an=a1+d(n-1)=2+2(25000-1)=50000 м,

где а1 - первый член прогрессии;

d - разность прогрессии;

n - номер последнего члена прогрессии.

Пройденный путь тепловозом за весь период работы будет равен сумме 25000 членов прогрессии, т.е.:

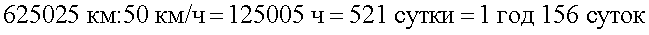

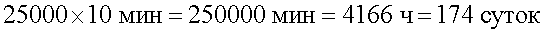

При скорости 50 км/ч на прохождение этого пути будет затрачено время:

Таким образом, время пройденного пути, равного 625025 км, будет соответствовать и времени, затраченному на бурение скважины глубиной 25000 м.

Но движение тепловоза приостанавливается при выполнении следующих технологических операций:

1. Заполненный породой контейнер поднят из скважины и висит на стропах траверсы.

2. Закрываются створки люка устья. Пустая грузовая тележка подъезжает под висячий контейнер.

3. Опускается контейнер на грузовую тележку.

4. Грузовая тележка с контейнером отъезжает от устья скважины.

5. Подъезжает другая тележка к гнезду устья с пустым контейнером и заряженным бомбометом. Опускается в гнездо люка скважины направляющая труба бомбомета. Вбрасывается в скважину бомба, а тележка с пустым контейнером подъезжает под траверсу.

6. Контейнер зацепляется крюками траверсы и приподнимается, освобождая грузовую тележку.

7. Пустая грузовая тележка отъезжает от устья скважины на 10 м и ждет его возвращения из скважины.

На все операции, связанные с заменой контейнера и сбросом в скважину бомбы, будет затрачено не более 10 мин.

Поскольку за весь период бурения будет выполнено 25000 замен контейнеров, то время, затраченное на все технологические простои, будет равно

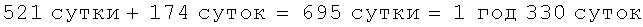

Таким образом, чтобы пробурить скважину на глубину 25000 м без внеплановых остановок (аварий, отсутствие материалов, и т.д.), будет затрачено время

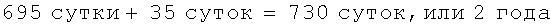

.

.

Но в зависимости от конкретных геолого-географических и технических условий, а также от непредвиденных простоев время на бурение сверхглубокой скважины можно будет увеличить, например, на 35 суток. Тогда на бурение скважины диаметром 4 м и глубиной 25000 м будет затрачено время

Для сравнения: бурение самой глубокой в мире Кольской скважины СГ-3 началось 25 мая 1970 года, а углубление ее до 10500 м было достигнуто к октябрю 1980 года (см. И.А.Резанов. «Сверхглубокое бурение». М., «Наука», 1981, стр.38, Кольская скважина). Т.е. бурение велось более 10 лет, причем диаметр скважины в ее нижней части был менее 30 см.

Но и сейчас, по прошествии нескольких десятков лет, технология бурения не изменилась. Бурение ведется маломощной техникой, с использованием буровых растворов, поэтому и впечатляющих результатов в области сверхглубокого бурения пока нет. По крайней мере, рекорд, который был установлен на Кольском полуострове при бурении сверхглубокой скважины СГ-3, держится уже почти 30 лет. Все это говорит о том, что проникнуть в глубь земли чрезвычайно сложно. Бельгийский ученый Гарун Газиев писал: «В настоящее время легче, да и проще определить состав звезд, удаленных от нас на миллиарды миль, измерить их температуру, дать их описание и провести расчеты реакций, которые происходят в их недрах, чем проникнуть в чрево земли» (см. С.В.Ефремов. «Магматические линии и кольца земли». М., «Недра», 1986, стр.42, Наземный вулканизм).

А автор книги «Сверхглубокое бурение», объясняя основные причины, из-за которых в настоящее время практически невозможно проникнуть в нижние слои земной коры, пишет: "… у техники сверхглубокого бурения есть две «ахиллесовы пяты». Первое - высокая температура. Сейчас мы еще не можем бурить горные породы с температурой выше 300°С. Второе серьезное препятствие на пути сверхглубокого бурения - трещиноватые породы. Когда они пересеченны скважиной, то у них вследствие динамических нагрузок образуются огромные каверны, а методы борьбы с ними еще не разработаны. К исследованию скважинами высокотемпературных зон и разломов техника еще не готова (см. И.А.Резанов. «Сверхглубокое бурение». М., «Наука», 1981, стр.11-12).

В отличие от существующих буровых установок сверхглубокого бурения, предлагаемая буровая установка готова к исследованию скважинами высокотемпературных зон и разломов. Она может не только успешно работать в условиях высоких температур, обширных каверн и пустот, но с ее помощью можно бурить скважины диаметром 4 м и более, а глубиной практически через всю толщу земной коры. Бурение будет вестись сравнительно быстро, а затраты на бурение будут значительно снижены по сравнению с бурением существующими установками, что подтверждается представленными ниже расчетами.

В процессе бурения взрывным способом основные затраты будут приходиться на топливо для тепловоза и на взрывчатые вещества.

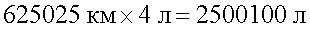

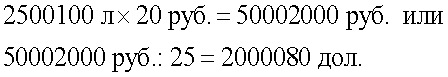

1. Из предыдущего расчета видно, что за время бурения скважиной глубиной 25000 м тепловоз проходит путь, равный 625025 км. Если на 100 км пройденного пути расход топлива у тепловоза будет составлять 400 л, тогда на 1 км - 4 л, а на весь пройденный путь во время бурения

При цене 20 руб. за 1 л солярки затраты на топливо в течение всего периода бурения скважины будут составлять

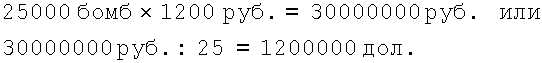

2. Согласно предыдущему расчету каждая сброшенная бомба к забою увеличивает глубину скважины на 1 м. А чтобы пробурить скважину на глубину 25000 м, потребуется 25000 бомб. Если принять во внимание, что цена одной бомбы будет равна 1200 руб., то на все 25000 бомб будет затрачено:

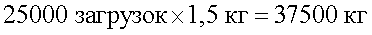

3. На один кольцевой взрыватель, который используется для загрузки контейнера, потребуется примерно 1,5 кг взрывчатого вещества. За весь период бурения будет выполнено 25000 загрузок. Для чего потребуется взрывчатого вещества

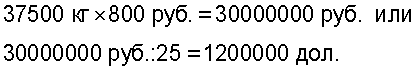

Если стоимость одного килограмма взрывчатого вещества будет закупаться по цене 800 руб., то стоимость 37500 кг будет равна

Таким образом, общие затраты на топливо и взрывчатые вещества будут составлять

Если добавить на остальные расходы (зарплату и т.д.) 599920 дол., то общие затраты на бурение скважины диаметром 4 м и глубиной 25000 м будут равны:

Сравнивая технико-экономические показатели, полученные в результате расчетов в данном описании, с ТЭП США за 1981 год, когда бурение скважины велось (как и в настоящее время) вращательным способом, можно определить эффективность бурения предлагаемой буровой установки.

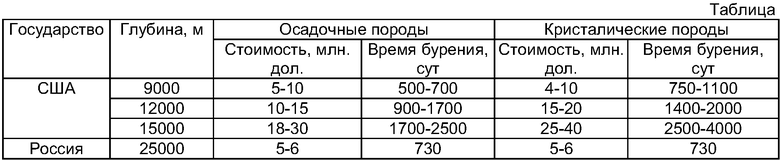

Для составления данной таблицы были использованы данные: И.А.Резанов. «Сверхглубокое бурение». М., «Наука», 1981, стр.20, Таблица 1.

Если во время испытания предлагаемой буровой установки подтвердятся предполагаемые ее возможности, то без преувеличения можно сказать, что внедрение ее вызовет научно-техническую революцию в геологии и приведет к серьезной ломке многих устоявшихся взглядов. Кроме того, экономическое значение суперглубоких скважин, т.е. скважин глубиной от 12 км и более, трудно переоценить.

Изобретение относится к области бурения и может быть использовано для бурения сверхглубоких скважин. Буровая установка включает вышку, лебедку с двигателем и коробкой перемены передач, полиспастную систему с грузовым крюком, связанным с самозагружающимся цилиндрическим контейнером для выноса из скважины на поверхность разрушенной посредством взрывного снаряда породы, днище которого выполнено в виде двух створок, шарнирно закрепленных в его нижней части, с возможностью их возвратного поворота в вертикальной плоскости и опоры на опорные элементы с образованием упомянутого днища. Установка снабжена грузовой тележкой для доставки к устью скважины пустого контейнера и транспортировки от устья контейнера с породой. Грузовая тележка имеет дополнительную площадку для размещения на ней и доставки к устью скважины взрывного заряда, выполненного в виде бомбы, размещенной в бомбомете, содержащем направляющую трубу, спусковой и предохранительные фиксаторы для бомбы, связанные с электроприводом. В контейнере установлена емкость, имеющая в поперечном сечении форму прямоугольника, а контейнер посредством цапф подвешен к траверсе, форма и размеры которой повторяют форму и размеры контейнера. Траверса в верхней части выполнена с куполом для улавливания породы во время взрывной загрузки контейнера, на куполе траверсы закреплена цапфа, связанная с грузовым крюком полиспастной системы, а для самозагрузки контейнера в забое под днищем контейнера, в канале, имеющем полукруглую форму, по всему периметру контейнера с внутренней стороны размещена поддерживаемая стержнями взрывчатка. Две створки контейнера закреплены на противоположных сторонах внутренних стенок контейнера, а перед загрузкой контейнера подвешены наклонно на крючках с возможностью их освобождения и выхода из зацепления. Обеспечивает уменьшение затрат на бурение сверхглубоких скважин большого диаметра. 19 ил., 1 табл.

Буровая установка, включающая вышку, лебедку с двигателем и коробкой перемены передач, полиспастную систему с грузовым крюком, связанным с самозагружающимся цилиндрическим контейнером для выноса из скважины на поверхность разрушенной посредством взрывного снаряда породы, днище которого выполнено в виде двух створок, шарнирно закрепленных в его нижней части, с возможностью их возвратного поворота в вертикальной плоскости и опоры на опорные элементы с образованием упомянутого днища, отличающаяся тем, что установка снабжена грузовой тележкой для доставки к устью скважины пустого контейнера и транспортировки от устья контейнера с породой, при этом грузовая тележка имеет дополнительную площадку для размещения на ней и доставки к устью скважины взрывного заряда, выполненного в виде бомбы, размещенной в бомбомете, содержащем направляющую трубу, спусковой и предохранительные фиксаторы для бомбы, связанные с электроприводом, при этом в контейнере установлена емкость, имеющая в поперечном сечении форму прямоугольника, а контейнер посредством цапф подвешен к траверсе, форма и размеры которой повторяют форму и размеры контейнера, при этом траверса в верхней части выполнена с куполом для улавливания породы во время взрывной загрузки контейнера, на куполе траверсы закреплена цапфа, связанная с грузовым крюком полиспастной системы, а для самозагрузки контейнера в забое под днищем контейнера, в канале, имеющем полукруглую форму, по всему периметру контейнера с внутренней стороны размещена поддерживаемая стержнями взрывчатка, причем две створки контейнера закреплены на противоположных сторонах внутренних стенок контейнера, а перед загрузкой контейнера подвешены наклонно на крючках с возможностью их освобождения и выхода из зацепления.

| Устройство для проходки вертикальных выработок | 1976 |

|

SU732448A1 |

| Устройство для проходки скважин взрывами | 1945 |

|

SU68916A1 |

| Взрывной способ проходки скважин и других горных выработок | 1956 |

|

SU117234A1 |

| Ампула для взрывобурения скважин и других горных выработок | 1956 |

|

SU126839A1 |

| 0 |

|

SU166629A1 | |

| 0 |

|

SU233583A1 | |

| Способ установки элементов заряда в скважину | 1987 |

|

SU1518650A1 |

| СПОСОБ ЗАРЯЖАНИЯ СКВАЖИН БОЕПРИПАСАМИ | 1998 |

|

RU2141101C1 |

| US 3190372 A, 05.03.1920 | |||

| US 3845989 A, 05.10.1974 | |||

| МАКСИМОВ В.И | |||

| и др | |||

| Новые способы бурения скважин | |||

| Серия: Техника и технология геологоразведочных работ; организация производства | |||

| - М.: ВИЭМС, 1971, с.34-43. | |||

Авторы

Даты

2009-11-10—Публикация

2008-03-17—Подача