Изобретение относится к области техники и технологии бурения вертикальных скважин в земной коре, к области скважинной геотехнологии, к области теплоэлектроэнергетики и энергетике альтернативных источников энергии.

Бурение это процесс сооружения горной выработки цилиндрической формы - скважины, шпура или шахтного ствола путем разрушения горных пород на забое. Область применения бурения многогранна: поиски и разведка полезных ископаемых, изучение свойств горных пород, добыча жидких, газообразных и твердых /при выщелачивании и выплавлении/ полезных ископаемых через зксплуатационные скважины /БСЭ, т.4, стр.123/.

По характеру разрушения породы применяемые способы бурения делятся на: механические - буровой инструмент непосредственно воздействует на горную породу, разрушая ее, и немеханические - разрушение происходит без непосредственного контакта с породой источника воздействия на нее /термическое, взрывное, плазменное/.

Механические способы бурения подразделяют на вращательные и ударные /а также вращательно-ударные и ударно-вращательные/.

В зависимости от прочности породы при вращательном бурении применяют буровой породоразрушающий инструмент ревущего типа: долото буровое или коронку буровую, алмазный буровой инструмент, дробовые коронки и др. механические средства.

Разрушение пород забоя скважины производится или по всей площади /сплошным забоем/, или по кольцевому пространству с извлечением керна /колонковое бурение/.

Удаление продуктов разрешения бывает периодическое и непрерывное путем подачи в забои газа или жидкости - обычно глинистого раствора или иными механическими устройствами /БСЭ, Т.4, стр.123/.

Вертикальная буровая скважина на нефть, газ или иного назначения создается последовательным разрушением пород, удалением выбуренной горной породы и при необходимости закреплением стенок от обрушения различными обсадными трубами в зависимости от предназначения скважины, а также тампонированием быстросхватывающимися смесями и цементированием.

Обсадные трубы свинчиваются или свариваются, при этом также в зависимости от предназначения скважины применяют трубы различных типоразмеров и из различных материалов - стальные, алюминиевые, асбоцементные, пластмассовые.

При оборудовании забоя скважины в нижней части эксплуатационной колонны, находящейся в продуктивном пласте, простреливают /перфорируют/ ряд отверстий в стенке обсадных труб и цеметной оболочке, оборудуют призабойную зону различными фильтрами или иным оборудованием в зависимости от предназначения скважины.

Устье скважины также оборудуют соответствующей арматурой - колонной головкой, крестовиной, задвижками и т.д. /БСЭ, т.23, стр.500/.

Основной источник тепловой энергии для Земли это Солнце, другой источник - глубинное тепло самой Земли.

Земля состоит из трех основных оболочек - земной коры, мантии и ядра. По толщине, объему и массе земная кора является самой тонкой геосферой, средняя ее толщина находится в пределах 33 км, что составляет 0,5% всей толщины планеты /«В недрах голубого континента» авт. М.С.Абаджи, изд. Недра, 1988 г./

Тепловой поток непрерывно поступает из недр, согретых магматическим теплом, к поверхности Земли и рассеивается в окружающем пространстве, т.е. в геосферах - земной коре, гидросфере и атмосфере. Значительную часть этого теплового потока составляет радиогенная теплота, выделяемая при распаде радиоактивных элементов, содержащихся в глубинных недрах Земли /БСЭ, т.6, стр.323/.

С увеличением глубин залегания горных пород на каждые 100 метров температура повышается на определенную величину - геотермический градиент, который различен в зависимости от особенностей структуры земной коры в различных регионах, т.е. близости вулканических очагов, теплопроводности горных пород и др.

В среднем геотермический градиент принимается равным +3°С, и если температура на поверхности коры соответствует среднегодовому значению около 15°С, то с неуклонным повышением ее с глубиной на 3°С на каждые 100 метров в подошве коры она уже приближается к 1000°С.

Современная техника позволяет бурить как глубокие /3-7 км/, так и сверхглубокие /более 7 км/ скважины различного назначения. Бурение при необходимости сопровождается измерениями физических свойств пород вдоль ствола скважины путем опускания в нее на специальном кабеле соответствующих приборов, фиксирующих температуру, электропроводность и др. свойства пород на различных глубинах - каротаж скважины /"Сто великих чудес техники", авт. С.А.Мусский, изд."Вече", 2001 г./.

В настоящее время высокая температура земных недр является одним из факторов, ограничивающих в принципе глубину бурения и, в частности, глубину научного бурения.

Так, особые трудности возникли на последнем этапе бурения Кольской сверхглубокой скважины, когда температура в забое скважины на глубине более 12 км подошла к 200°С, /Журнал "Наука и жизнь", №5, 2002 г./.

Температура в земных недрах зависит как от глубины проходки, так и от характера структур, в которых производится бурение.

При этом наибольшее значение геотермического градиента характерно для вулканических структур, т.к. в вулканических структурах плотность теплового потока, поднимающегося из глубинных магматических очагов к поверхности Земли, имеет наибольшее значение /БСЭ, т.6. стр.323/.

Так, на забое скважины "Солтон-Си" в США на глубине 3220 метров была зафиксирована температура 355°С, а в другой скважине, пробуренной на вдвое меньшую глубину - 1440 метров, но в одной из молодых вулканических структур на западе США, измеренная температура в забое достигала 465°С /"Сто великих чудес техники"/.

При этом обеспечение надежной работы бурового оборудования при высоких температурах, существующих в глубоких и сверхглубоких скважинах, является одной из наиболее сложных задач, поскольку термостойкость существующего бурового оборудования не превышает 200-300°С.

Серьезные технические трудности связаны и с самопроизвольным искривлением глубоких скважин в процессе бурения из-за неравномерного разрушения пород на забое, особенно если скважина пересекает наклонные пласты различной плотности. Это связано с тем, что механический бур постоянно отклоняется в сторону менее прочных пород.

Так, забой Кольской сверхглубокой скважины на глубине около 12 км отклонился от вертикали на 840 метров /"Сто великих чудес техники", стр.70/,скважина КТБ-Оберпфальц в Германии на глубине 9101 метр отклонилась от вертикали на 300 метров.

Следует отметить, что глубокие и сверхглубокие скважины имеют телескопическую конструкцию. Бурение начинают с самого большого диаметра, а затем переходят на меньшие.

Так, в Кольской скважине диаметр с 92 сантиметров в верхней части снизился до 21,5 сантиметров в забое. А в скважине КТБ-Оберпфальц - с 71 см до 16,5 см.

Механическая скорость бурения сверхглубоких скважин составляет 1-3 метра в час. За один рейс между спускоподъемными операциями можно углубиться на 6-10 метров. Средняя скорость подъема колонны суровых труб составляет 0,3-0,5 метров в секунду.

Рейс или цикл - это спуск колонны с турбиной и буровым инструментом, собственно бурение и полный подъем колонны.

При этом на спуск и подъем 12 километровой колонны Кольской сверхглубокой скважины уходило в среднем 18 часов.

При подъеме колонна автоматически разбирается на секции /свечи/ - трубы длиной по 33 метра.

В среднем на Кольской скважине за месяц удавалось пробурить 56 метров, а на проходку последних 5-ти км скважины было использовано 50 километров труб - такова степень их износа /"Наука и жизнь", №5, 2002 г./.

В целом, при использовании существующих технологий бурение одной сверхглубокой скважины занимает годы и требует больших материальных затрат.

Так, бурение скважины КТБ-Оберпфальц в Германии обошлось порядка 600 млн. нем. марок.

Бурение Кольской сверхглубокой скважины потребовало не меньших затрат и заняло более 20-ти лет.

По характеру разрушения породы применяемые известные способы бурения делятся на механические - буровой инструмент непосредственно воздействует на горную породу, разрушая ее, и немеханические - разрушение происходит без непосредственного контакта с породой источника воздействия на нее /термическое, взрывное и др./.

Существуют различные способы механического бурения /"Сто великих чудес техники", стр.69/ - наиболее распространенный это когда двигатель, находящийся на поверхности, вращает колонну стальных труб. При этом на нижнем конце этой колонны крепится буровая коронка, армированная твердыми сплавами или алмазами.

В процессе бурения в скважину закачивается буровой раствор для охлаждения буровой коронки, выноса породы и других целей.

Такой способ применим, если глубина скважины невелика /от сотен метров до нескольких километров/.

В тех случаях, когда забой скважины находится на многокилометровой глубине, используют так называемые забойные двигатели, установленные не на поверхности, а в нижней части буровой колонны, которая при этом сама не вращается.

Забойные двигатели - это миниатюрные турбины или винтовые механизмы, которые приводятся во вращение буровым раствором, нагнетаемым под давлением в скважину.

Но в обоих случаях для замены изношенных буровых коронок на новые всю колонну буровых труб периодически поднимают на поверхность, а затем вновь опускают буровой снаряд на забой - это есть один цикл или один рейс спускоподъемных операций, который представляет собой весьма трудоемкий, энергоемкий и технологически сложный и ответственный процесс, который к тому же отнимает большую часть времени, затрачиваемого на бурение.

Скважина буровая - это горная вертикальная выработка круглого сечения, создаваемая в земной коре с помощью буровой установки путем последовательного разрушения горных пород, для поисков, разведки и добычи полезных ископаемых - нефти, газа, поземных вод, минеральных солей и др. с помощью буровой установки.

При этом для вышеуказанных целей применяется известная буровая установка вращательного типа, которая представляет собой комплекс оборудования для бурения скважин в земной коре, включающий буровой станок, буровую вышку, силовой привод, оборудование для механизации спускоподъемных работ, буровые насосы и др. /БСЭ, т.4, стр.135/.

В настоящее время бурение скважин на нефть и газ начинают способом, при котором вращается вся колонна труб с закрепленной на ее конце буровой коронкой, и, уже достигнув определенной глубины проходки, переходят на турбинное бурение. При этом технология крепления скважины на нефть и газ включает установку в устье первой обсадной колонны длиной до 20 м, называемой направлением, а для обеспечения вертикальности или наклонной направленности - спуск второй колонны обсадных труб, обеспечивающих также изоляцию скважины от газо-водяных потоков, т.н. кондуктор длиной от десятков до сотен метров. В кольцевое пространство между стенками скважины и кондуктора закачивается цементный раствор. После окончания бурения до проектной глубины в скважину опускают зксплуатационную колонну обсадных труб и такая конструкция скважины называется одноколонной /БСЭ, т.23, стр. 500/.

Известно термическое бурение /БСЭ, т.25, стр.479/, способ бурения с использованием в качестве бурового инструмента термобура или плазмобура, применяемых на открытых горных работах для бурения взрывных скважин. При этом в плазмобуре источником высокотемпературной плазмы служит электрический дуговой разряд с температурой 5000 К. При термическом бурении твердая среда /горная порода, бетон/ разрушается в режимах хрупкого шелушения и плавления от нагреваемой до 300-600°С температуры. При режиме плавления разрущаемая среда переходит из твердого состояния в жидкое /расплав/, а продукты разрушения выносятся из скважины газовым потоком.

Термобур - это устройство для бурения горных пород за счет теплового и механического воздействий реактивной сверхзвуковой высокотемпературной газовой струи или струй, который работает по принципу реактивного двигателя на горючем топливе /керосин, бензин, метан, диз. топливо/ и окислителе /кислород, сжатый воздух/.

Топливо и окислитель в распыленном виде подаются в камеру сгорания термобура, продукты сгорания выбрасываются наружу через сопло Лаваля со скоростью 2000 м/сек и с температурой 1700-2000 К. Термобуры используются для бурения шпуров и бывают ручными и станковыми с рабочим диаметром 100-160 мм /БСЭ, т.25, стр.480/.

При этом известен ракетный двигатель твердого топлива - РДТТ, который автономен и использует для своей работы только вещества и источники энергии, имеющиеся в запасе внутри его корпуса. РДТТ применяется в ракетно-космической технике, а также в реактивной артиллерии. РДТТ состоит из реактивного сопла, воспламенителя и корпуса, в котором размещается весь запас твердого топлива и окислителя и который служит также камерой сгорания.

Твердое топливо может заливаться в корпус РДТТ в вязком текучем состоянии, и он обычно работает непрерывно до полного выгорания топлива. При работе РДТТ из его сопла истекает конусообразная высокотемпературная реактивная струя раскаленных газов с большой кинетической энергией и температурой более 3000 К, способной разрушить и расплавить любые горные породы /БСЭ, т. 21, стр.445/.

Среди известного многообразия различных типов эл. станций основная доля вырабатываемой эл. энергии приходится на тепловые эл. станции /ТЭС/ и атомные эл. станции /АЭС/. При этом АЭС для выработки эл. энергии используют энергию ядерного топлива, а тепловые эл. станции вырабатывают эл. энергию за счет сжигания углеводородного топлива - мазута, природного газа или каменного угля.

Однако рабочим телом в технологическом процессе всех этих эл. станций является водяной пар, получаемый перегревом воды на котельной стадии этого процесса.

Так, для получения пара на ТЭС предназначена котельная установка, в топке стационарного котла которой производят сжигание углеводородного топлива, далее высокотемпературные продукты сгорания отдают свою тепловую энергию поверхностям нагрева котла, в результате чего вода в котле превращается в сухой насыщенный пар, который поступает в пароперегреватель и далее подается на лопатки турбины, которая в итоге преобразует совокупную кинетическую энергию пара в электрическую энергию. /"Теплотехника", авт. В.И.Крутов, изд. Машиностроение, 1886 г., стр. 149/.

Существует ряд вулканических районов, где глубинные воды, нагретые до высоких температур в пределах 100 и более градусов от магматических очагов, поднимаются по трещинам в земной коре и выходят на поверхность в виде термальной воды, пароводяной смеси иногда и в виде перегретого пара.

В таких регионах располагают Геотермические эл. станции, которые преобразуют энергию природного пара в эл. энергию /БСЭ, т.6, стр.324/.

Получение эл. энергии на Геотермической эл. станции осуществляется по одной из трех схем: прямой, непрямой и смешанной.

При прямой схеме природный пар из скважин направляется по трубам прямо в турбины, соединенные с электрическими генераторами.

При непрямой схеме производится предварительная очистка пара от агрессивных, сильно корродирующих газов. При смешанной схеме природный неочищенный пар поступает в турбины, а затем из сконденсировавшейся воды удаляются не растворившиеся в ней газы и далее эта вода идет на теплофикацию и иные цели.

Геотермическая эл. станция в сравнении с АЭС и ТЭС обладает очевидными преимуществами, состоящими в том, что на ней для получения эл. энергии не используется атомная энергия и не сжигается углеводородное сырье, что в несколько раз уменьшает себестоимость эл. энергии, вырабатываемой на ней.

Особенно важно и то, что производство эл. энергии на Геотермической эл. станции является экологически чистым, практически не оказывающим негативного влияния на окружающую среду. Тогда как АЭС и ТЭС, особенно работающие на каменном угле, создают серьезные экологические проблемы, загрязняя все среды: атмосферу, водный бассейн и поверхность Земли, нанося ощутимый вред здоровью всего живого.

К тому же на Геотермической эл. станции нет котельного цеха, топливоподачи, золоулавливателей и целого ряда других систем и устройств, необходимых для обычной ТЭС, поэтому Геотермическая эл. станция практически состоит из машинного зала и помещения для электротехнических устройств, что значительно удешевляет и упрощает ее строительство и эксплуатацию.

Вместе с тем, существующие Геотермические эл. станции имеют определенные недостатки. Так, Геотермическая эл. станция жестко привязана к определенной территории, где на поверхность Земли выходит перегретый водяной пар или пароводяная смесь. Дебит скважин, целенаправленно выводящих эти источники тепла для генерирования эл. энергии постепенно уменьшается со временем.

Из уровня техники известен твердотопливный бур для бурения вертикальных скважин, включающий металлический корпус с соплом, из которого истекает реактивная струя раскаленных газов, используемая для термического бурения и образующаяся в результате горения твердого топлива, находящегося внутри протяженного цилиндрического корпуса с заглушенным верхним концом и с соплом на нижнем конце, при этом внутренняя полость этого корпуса служит камерой сгорания, внутри верхней части корпуса, закрываемого крышкой-заглушкой, имеется воспламенитель, служащий для запуска твердотопливного бура /см. SU 300608, 1971 г./.

Также известен твердотопливный бур, включающий корпус с заглушенным верхним концом с соплами Лаваля на нижнем конце, из которых истекает реактивная струя раскаленных газов, используемая для термического бурения и образующаяся в результате горения твердого топлива /см. SU 763569, 1975 г./.

Известен также способ термического бурения вертикальных скважин в земной коре, включающий бурение сплошным забоем механическим способом с использованием механической буровой установки начального отрезка вертикальной скважины определенного диаметра на определенную глубину с осуществлением крепления этой скважины и дальнейшее углубление скважины способом термического бурения /см. SU 1723300, 1992 г./.

Известен скважинный парогенератор для получения водяного пара путем непосредственного использования глубинного тепла Земли, включающий систему подачи вода, теплообменник, иные поверхности нагрева, источник тепла для нагрева и превращения воды в пар, причем теплообменник представляет собой призабойный отрезок обсадного ствола скважины в земной коре, нагретый глубинным теплом Земли до температуры, достаточной для получения пара, в забой этой скважины опущен ствол для подачи воды, служащий также теплообменником вместе с иными поверхностями нагрева призабойного отрезка скважины /см. патент RU 2162991, 2001 г./.

Известно также выполнение ствола для подачи воды с отверстиями для разбрызгивания воды, при этом следует отметить, что вода разбрызгивается на раскаленную поверхность и превращается в пар /см. патент RU 2052729, 1996 г./.

Известен способ скважинной парогенерации с использованием глубинного тепла Земли, включающий проходку скважины до расчетной глубины забоя, на которой определяется температура горных пород, достаточная для получения водяного пара /см. патент RU 2162991, 2001 г./.

Также из уровня техники известен способ термического бурения с одновременным поэтапным спуском обсадного ствола /см. SU 1061539, 1991 г./.

В настоящее время назрела необходимость использования глубинной тепловой энергии Земли для решения энергетических проблем.

Однако достижение сверхглубоких горизонтов в земной коре, ориентировочно 15-50 км в невулканических регионах, которые разогреты магматическим теплом в пределах 250°-800°С, связано с решением следующих 4-х проблемных технических задач:

1. Обеспечение работы бурового оборудования при высоких температурах горных пород на больших глубинах.

2. Исключение возможности самопроизвольного искривления скважин в процессе бурения.

3. Исключение возможности обрушения стенок скважины на больших глубинах, связанного с большим литостатическим /горным/ давлением.

4. Обеспечение одинаковости диаметра скважины на всем ее протяжении до забоя /минимум в пределах 500-600 мм/ с оптимизацией технологии ее проходки и эксплуатации.

Анализ известных способов бурения вертикальных скважин в земной коре показывает несостоятельность их для реального осуществления сверхглубокого бурения в полном объеме с перспективой "добычи" глубинной тепловой энергии Земли. В лучшем случае пробуренная даже самой удачной комбинацией существующих способов сверхглубокая скважина будет иметь диаметр в забое всего несколько сантиметров, что не может обеспечить продуктивную эксплуатацию такой скважины.

Поэтому для обеспечения реальной возможности бурения сверхглубоких скважин с решением всех вышеуказанных проблемных технических задач предлагается способ термического бурения вертикальных скважин в земной коре и твердотопливный бур Гашимова /ТБГ/ для его осуществления, также способ скважинной парогенерации с использованием глубинного тепла земли, скважинный парогенератор для его осуществления и геотермическая электростанция со скважинным парогенератором. Способ термического бурения осуществляется с помощью предлагаемого Твердотопливного бура Гашимова - ТБГ. Он представляет собой стальной или титановый цилидр, линейные размеры которого в основном соответствуют значениям определенной стандартной обсадной или бурильной трубы, используемой при добыче нефти или газа, который служит корпусом устройства.

Для осуществления термического бурения Твердотопливным буром Гашимова используется высокотемпературная реактивная струя раскаленных газов, образующаяся при сгорании ракетного твердого топлива и истекающая из сопла Лаваля.

Внутри этого корпуса по всей его длине помещается заряд твердого топлива и твердого окислителя, при этом внутренняя полость этой трубы-корпуса является собственно одновременно и камерой сгорания. Внутри верхнего закрываемого крышкой или пробкой-заглушкой корпуса имеется воспламенитель, в нижнем же конце корпуса имеется сопло Лаваля, из которого истекает при работе устройства /ТБГ/ высокотемпературная реактивная струя раскаленных газов, посредством которой и осуществляется термическое бурение предлагаемым способом.

Для осущетвления спуска ТБГ в забой и подъема его из скважины предназначен трос-кабель, который фиксируется к ТБГ посредством соответствующей арматуры.

Энергетические характеристики ракетного твердого топлива, такие как теплота сгорания /1200-1400 ккал/кг/ и температура в камере сгорания и на срезе сопла /более 3000 К/, в зависимости от состава и компонентов топлива говорят о том, что, оптимально рассчитав параметры сопла и реактивной струи, ею можно разрушать посредством термобурения любую породу от режима хрупкого шелушения и плавления до перехода расплава в газообразное состояние с выносом этих газов из скважины мощным давлением реактивной тяги.

Снаружи ТБГ имеет стальной кожух, покрытый цилиндрическими силикатными теплозащитными насадками, в котором он свободно размещается и фиксируется с определенным зазором. В этот зазор между корпусом и кожухом ТБГ подается проточная вода, которая создает водяную рубашку, охлаждающую работающий ТБГ.

От устья скважины эта вода подается по гибкому тракту, внутри которого находится трос-кабель, также охлаждаемый этой водой и служащий для спуска в забой и подъема ТБГ, а также для обеспечения управления и контроля за его работой. Трос-кабель фиксируется к ТБГ посредством соответствующей арматуры, имеющейся на ТБГ.

Второй гибкий водяной тракт предназначен для отвода прогретой воды от ТБГ и подъема ее к устью скважины для охлаждения и повторного использования.

Следует отметить, что термобурение посредством конусообразной реактивной струи раскаленных газов, истекающей из сопла работающего ТБГ, будет происходить в режиме свободного зависания ТБГ над поверхностью забоя на расчетном оптимальном расстоянии с постепенным опусканием ТБГ вглубь забоя на пробуренное расстояние.

Благодаря предлагаемой технологии термобурения в режиме свободного зависания термобура /ТБГ/ над поверхностью забоя пробуреная т.о. скважина на всем ее протяжении будет идеально вертикальной и ровной с полным исключением какой-либо возможности ее искривления.

Кроме того, благодаря конусообразности реактивной струи из сопла ТБГ диаметр буримой скважины и параметры сопла рассчитываются таким образом, чтобы диаметр скважины получался бы несколько большим, чем диаметр обсадной трубы. Это дает возможность после каждого цикла термобурения свободно опускать обсадную трубу в скважину на пробуренное расстояние и т.о. полностью исключать возможность обрушения стенок скважины.

При этом скважина на всем ее протяжении, наряду с тем, что она будет идеально вертикальной и ровной, будет иметь еще и одинаковый диаметр, равный диаметру единого обсадного ствола.

В результате, к тому же предлагаемая технология термобурения реально позволяет бурить скважины в земной коре на любую разумно необходимую глубину и любого разумно необходимого диаметра.

Таким образом, предлагаемый способ и устройство - ТБГ решают все четыре проблемные технические задачи в области бурения вертикальных скважин в земной коре и открывают реальные возможности для освоения глубинного тепла земных недр.

Для реализации предлагаемой технологии термического бурения вначале известным способом с помощью буровой установки проводят вращательное бурение скважины необходимого диаметра сплошным забоем с установкой в устье первой и второй колонны обсадных труб, т.е. направления и кондуктора, с проведением соответствующего крепления скважины. Затем также обычным, известным способом на определенную глубину, с которой намечается начать термическое бурение, опускается эксплуатационная колонна обсадных труб до забоя.

На следующем этапе, для того чтобы начать термическое бурение, в забой опускается подготовленный к работе ТБГ. Спуск осуществляется с помощью трос-кабеля без подачи воды в систему охлаждения ТБГ /вод. рубашку/. После достижения ТБГ забоя скважины конец обсадной трубы следует поднять от поверхности забоя на несколько /3-5/ метров, а срез сопла ТБГ также установить на соответствующую расчетную высоту от поверхности забоя.

Затем следует начать подачу воды в систему охлаждения ТБГ по гибкому тракту и после обеспечения надежной циркуляции воды между устьем скважины и ТБГ начинают термобурение.

При этом наружный диаметр ТБГ, т.е.диаметр его кожуха, должен быть меньше внутреннего диаметра обсадной трубы /обсадного ствола/ ориентировочно на 300 мм или иное расчетное значение, с тем, чтобы по периметру между кожухом ТБГ и внутренней поверхностью обсадного ствола оставался бы промежуток ориентировочно миллиметров 150 для прохождения газового потока, состоящего из газов реактивной струи из сопла ТБГ и газообразных составляющих разрушаемой породы забоя. Этот поток отработанных газов будет вытесняться совокупной энергией реактивной струи в направлении от забоя к устью скважины, обеспечивая вынос из нее продуктов термического бурения. При этом весь поток отработанных газов, исходящий из устья скважины, должен проходить через соответствующие нейтрализаторы и иные очистные устройства для исключения вреда окружающей среде.

Для обеспечения оптимальной технологии термобурения необходимо соблюсти следующие технические условия:

- удельный импульс реактивной струи из сопла ТБГ необходимо рассчитать так, чтобы подъемная сила, создаваемая этой струей, уравновешивалась массой ТБГ, чтобы работающий ТБГ не "улетал", поднимаясь под действием избыточной подъемной силы, вверх по скважине;

- контроль за нормальным ходом термобурения следует осуществлять, руководствуясь оптимальным значением давления в камере сгорания ТБГ, определяемым с помощью датчика давления. При этом незначительное падение этого давления должно указывать на нормальный ход термопроходки, т.к. с увеличением объема выбуренной полости забоя давление должно несколько уменьшаться и в соответствии с этим критерием в процессе термобурения ТБГ следует постепенно и периодически опускать вглубь забоя на определенное расстояние на выбуренную глубину;

- при этом термобурение должно продолжаться до полного выгорания топлива в камере сгорания ТБГ, т.е. на всю длину его корпуса;

- необходимо будет изготавливать ТБГ различных типоразмеров в зависимости от потребности, при этом длину корпуса ТБГ следует просчитывать в зависимости от конкретной глубины забоя, на которой будет вестись термобурение, так, чтобы суммарная масса ТБГ с кабель-тросом и системой охлаждения соответствовала прочностным возможностям кабель-троса с исключением возможности его обрыва на большой глубине из-за большой суммарной массы;

- в зависимости от температуры забоя для термобурения могут использоваться ТБГ, изготовленные из стали, титана, композитов и комбинированные;

- в случае резкого повышения давления в камере сгорания ТБГ, в процессе термобурения независимо от причины должны автоматически отстреливаться предохранительные пробки в верхней части камеры сгорания для заливки ее водой из системы охлаждения и прекращения горения твердого топлива.

Вся каротажная информация, а также необходимая информация, касающаяся процесса термобурения, добывается с помощью соответствующих приборов, датчиков, других устройств и аппаратуры, блоки которых устанавливаются в приборном отсеке, располагаемом над ТБГ под кожухом с силикатным теплозащитным покрытием.

Эта информация передается от блока приборов на поверхность к устью скважины по соответствующим трактам в составе трос-кабеля на пульт управления бурением /ПУБ/.

Так, после обеспечения надежной циркуляции воды в системе охлаждения ТБГ с ПУБа по трос-кабелю подается соответствующая команда на срабатывание воспламенителя в камере сгорания, запускается ТБГ и начинается термобурение.

При этом высокотемпературная /3000 К/ реактивная струя раскаленных газов, с большой кинетической энергией истекающая из сопла ТБГ в виде конусообразного потока, в строго вертикальном направлении разрушает горные породы одновременно и за счет теплового, и за счет механического воздействия. Горная минеральная среда разрушается от такого воздействия, начиная от режима хрупкого шелушения и плавления, до перехода расплава в газообразное состояние с выносом продуктов распада реактивной кинетической энергией газового потока вначале между корпусом ТБГ и обсадной трубой /через зазор/, а затем вверх через весь обсадной ствол до устья скважины.

По мере углубления забоя в результате термобурения следует постепенно опускать ТБГ на пробуренную глубину с соответствующей постоянной скоростью, совпадающей примерно со скоростью выгорания твердого топлива в камере сгорания ТБГ.

Следует отметить, что термобурение должно идти непрерывно до полного выгорания топлива в камере сгорания, а контроль и управление процессом термобурения должны осуществляться в соответствии с показаниями контрольных приборов на ПУБе.

Для обеспечения полного выгорания пород в забое с интенсификацией перехода расплава в газообразное состояние необходимо подавать в реактивную струю из сопла дополнительно сжатый воздух или смесь его с кислородом по соответствующему гибкому тракту.

Линейные параметры термобурения с помощью ТБГ таковы, что если использовать в качестве корпуса ТБГ стандартную обсадную или бурильную трубу длиной 33 метра, то 30 м уйдет на камеру сгорания с размещением в ней запаса твердого топлива. При самых скромных возможностях ТБГ на термобурение одного метра, скважины будет израсходован один погонный метр твердого топлива, размещенного в его корпусе. Т.о. за один рейс спускоподъемных операций ТБГ скважина может углубиться на 30 м.

Причем с этапа начала термобурения в скважине будет наращиваться только обсадной ствол труб путем спуска этого ствола на соответствующую глубину после каждого этапа термобурения и наращивания его на соответствующую длину от устья скважины.

Т.е. предлагаемая технология термобурения, начиная от этапа его начала, делает ненужными трудоемкие и энергоемкие спускоподъемные операции, связанные с колоннами обсадных и бурильных труб, используемые при известной технологии вращательного бурения.

Т.о. после исчерпания запаса твердого топлива завершается цикл термобурения и ТБГ оказывается опущенным в забой на пробуренную глубину. При этом длина корпуса ТБГ и запас твердого топлива должны быть рассчитаны так, чтобы за один цикл ТБГ не мог бы углубиться на расстояние, большее длины корпуса. Т.е. после завершения цикла термобурения верхний конец корпуса ТБГ не должен опускаться ниже кромки обсадного ствола, во избежание его заклинивания между стенкой выбуренной скважины и кромкой обсадной трубы.

После исчерпания запаса твердого топлива прекращается работа ТБГ и начинается его подъем посредством трос-кабеля к устью скважины. При этом на всем протяжении скважины не прекращается подача сжатого воздуха к соплу ТБГ с тем, чтобы очистить стенки обсадного ствола от продуктов термобурения, т.е. копоти, пыли и газов, используя ТБГ при этом как поршень.

Сразу после подъема ТБГ за пределы забоя следует производить медленное вращение обсадного ствола для предотвращения "прикипания" конца обсадной трубы от высокой температуры к окружающей раскаленной породе стенок вновь выбуренного забоя. Одновременно с подъемом ТБГ следует охлаждать призабойную зону обсадного ствола водой из системы охлаждения ТБГ путем открывания соответствующих клапанов в нижней части ТБГ.

Эту воду можно использовать и для того, чтобы в процессе подъема ТБГ из скважины ею в сочетании со сжатым воздухом очищать одновременно стенки обсадного ствола скважины от продуктов бурения, т.е. копоти и пыли.

После извлечения ТБГ из скважины и проведения соответствующего регламентного обслуживания, в принципе, ТБГ вновь может быть заправлен твердым топливом для повторного и многократного использования.

После завершения каждого цикла термобурения и подъема ТБГ из забоя в остывший до определенной температуры забой известным способом опускается на соответствующую глубину обсадной ствол, кромка которого при этом фиксируется на несколько расчетных метров, не доходя до забоя, с тем, чтобы обеспечить условия для следующего цикла термобурения.

В целом, предлагаемый способ термобурения включает: подготовку и спуск ТБГ в предварительно пробуренную на определенную глубину механическим способом и закрепленную скважину с фиксацией среза сопла ТБГ на расчетном расстоянии от забоя;

- обеспечение теплозащиты ТБГ с подачей воды в его систему охлаждения с обеспечением ее циркуляции;

- запуск ТБГ с осуществлением непрерывного термического бурения с постепенным опусканием ТБГ на буримую глубину с подачей по периметру среза сопла в реактивную струю сжатого воздуха с дополнительным количеством кислорода;

- после исчерпания запаса топлива и прекращения работы ТБГ осуществление медленного вращения обсадного ствола, подъем ТБГ с забоя с одновременным открыванием его водяных клапанов в нижней части для охлаждения кромки обсадной трубы;

- подъем ТБГ из скважины с одновременным обдувом обсадного ствола сжатым воздухом для одновременной его очистки;

- извлечение ТБГ из скважины, замена его следующим подготовленным к работе ТБГ и повтор цикла термобурения.

Такими рейсами, или циклами термобурение продолжается до достижения расчетной глубины буримой скважины, при этом она может быть разведочной, эксплуатационной, вспомогательной и др. Но в основном предлагаемый способ и устройство предназначены для бурения глубоких и особенно сверхглубоких скважин, бурение которых затруднено из-за высоких температур на больших глубинах, а также вследствие исчерпания технологических возможностей механических способов бурения.

Техническая осуществимость бурения сверхглубоких скважин с помощью ТБГ открывает возможности достижения необходимых глубин в земной коре /в пределах 15-25 км/, разогретых магматическим теплом от 300 до 500°С, которого будет достаточно для создания глубинного скважинного парогенератора, использующего эту тепловую энергию для производства перегретого пара с подачей его на поверхность Земли вверх по скважине и последующего использования для производства эл. энергии, теплофикации и др. целей.

Для этого в земной коре бурится вертикальная скважина необходимого диаметра с использованием предлагаемого способа термобурения и устройства - ТБГ, до достижения горизонтов /глубоких, сверхглубоких или даже неглубоких - в вулканических районах/,на забоях которых фиксируется стойкая температура горных пород в пределах 300-500°С. В этот забой опускается единый обсадной ствол скважины, который затем тщательно прочищается и промывается на всем протяжении от забоя до устья.

Призабойная часть такой скважины, температура в которой находится на уровне 300-500°С и более в зависимости от глубины скважины, является естественным стабильным источником магматического тепла Земли, которое следует использовать для парогенерации.

С этой целью в скважину опускается эксплуатационная колонна, представляющая собой ствол для подачи воды в забой. При этом нижняя призабойная часть этого ствола представляет собой теплообменник, имеющий ребра с поверхностями нагрева, между которыми в трубе имеются отверстия для разбрызгивания подаваемой в забой воды. Длина теплообменника может достигать от десятков до сотен метров в зависимости от параметров скважины.

Описанная конструкция, составленная: из скважины, забой которой находится на определенной глубине земной коры, имеющей температуру 300-500 и более градусов Цельсия; из разогретого этой температурой призабойного конца обсадного металлического ствола; из дна забоя, составленного горными породами; из теплообменника с ребрами нагрева и отверстиями для разбрызгивания подаваемой в него по водонапорному стволу воды, - представляет собой т.н. "Скважинный парогенератор", который располагается в забое скважины и производит пар с использованием глубинной тепловой энергии Земли и воды, подаваемой с поверхности с устья скважины.

Т.о. предлагается "Способ скважинной парогонерации с использованием глубинного тепла Земли". Этот способ выполняется посредством предлагаемого "Скважинного парогенератора", который является составной частью также предлагаемого устройства, а именно "Геотермической электростанции со скважинным парогенератором", которую можно располагать в любом регионе, где имеется в электрической и тепловой энергии определенная потребность и соответствующие водные ресурсы.

При этом для выполнения "Способа скважинной парогенерации" с помощью "Скважинного парогенератора" следует пробурить вертикальную скважину в земной коре необходимого расчетного диаметра с помощью ТБГ до глубин теплоносных горизонтов с температурой в забое 300-500°С и более.

При этом одновременно с процессом термобурения в скважину до забоя опускается единый металлический обсадной ствол, второй ствол - водонапорный также опускается до забоя, он служит для подачи воды в забой, а нижний конец его является теплообменником.

Теплообменник может иметь длину вверх от забоя от десятков до сотен метров /для увеличения общей площади поверхностей нагрева/. При этом он имеет концентрические поверхности нагрева по всей длине и отверстия для разбрызгивания воды. Поверхностями нагрева служат также и поверхности призабойной части обсадной трубы, хотя эта труба всегда и практически по всей длине будет горячей.

Для получения пара по водонапорному стволу в высокотемпературный забой подают воду, которая, разбрызгиваясь из отверстий теплообменника и попадая на поверхности нагрева, превращается в пар и под собственным давлением поднимается вверх по обсадному стволу к устью скважины.

Когда давление и температура полученного в "Скважинном парогенераторе" пара достигают кондиционных расчетных значений, производят его подачу потребителям, т.е. к соответствующим устройствам геотермической эл. станции или в систему теплофикации.

Учитывая стабильно высокую температуру в забое, т.е. в "Скважинном парогенераторе", параметры получаемого пара - его температуру, влажность, давление и др. регулируют подачей соответствующего количества воды объемом расходуемого пара и экспозицией парогенерации.

При соблюдении соответствующих технологических условий при необходимых параметрах скважины этим способом можно получать в нужных масштабных объемах насыщенный пар, перегретый пар, пароводяную смесь и просто горячую воду.

Предлагаемый пакет технических решений впервые позволяет использовать глубинные запасы тепловой энергии путем непосредственного доступа к ним. Основное значение этих решений заключается в том, что они открывают принципиально новые возможности, позволяющие получать дешевую эл. энергию в любой части земного шара за счет использования альтернативной глубинной тепловой энергии Земли.

Известная Геотермическая эл. станция также использует альтернативное тепло Земли, но в виде природных теплоносителей - пара, пароводяной смеси, которые, забрав глубинное тепло Земли, поднимаются по трещинам в земной коре на ее поверхность и в таком приготовленном природой естественном состоянии используются в технологическом процессе этой эл. станции.

Предлагаемая "Геотермческая эл. станция со скважинным парогенератором" является единым комплексным устройством, технологический процесс которого построен на принципе получения водяного пара путем непосредственного использования глубинной тепловой энергии Земли.

Для этого служит одно из технологических подразделений - "скважинный парогенератор" - устройство, которое располагается непосредственно у источника тепла, в забое специально пробуренной предлагаемым способом на необходимую глубину скважины, где отмечается достаточная для получения водяного пара температура.

"Скважинный парогенератор" предназначен для непосредственного отбора глубинной тепловой энергии у окружающих забой скважины горных пород посредством теплообменника с последующим использованием этого тепла для превращения в пар, подаваемой от устья скважины в забой воды.

Полученный водяной пар поднимается к устью скважины, доводился до кондиционных параметров /температура, влажность, давление и др./ и подается па электротехнические устройства Геотермической эл. станции для получения электроэнергии.

Т.о. предлагаемая "Геотермическая эл. станция со скважинным парогенератором" отличается от известной Геотермической эл. станции тем, что она имеет "скважинный парогенератор", находящийся в высокотемпературном забое вертикальной скважины, и получает водяной пар из этой скважины, производимый парогенератором путем нагрева глубинным теплом Земли воды, подаваемой в забой с поверхности Земли.

В целом, предлагаемая конструкция для парогенерации - это фактически скважинная котельная установка, представляющая собой совокупность котла и вспомогательного оборудования.

При этом призабойная часть скважины, составляющая ее отрезок вверх от забоя, равный длине теплообменника, - это зона окончательного испарения вода под глубинным давлением и температурой, а объем всей скважины от забоя до устья можно рассматривать как собственно котел, объем которого заполняется полученным в теплообменнике паром, концентрируется до необходимого давления и подается на электротехнические и иные устройства открыванием соответствующего клапана у устья скважины.

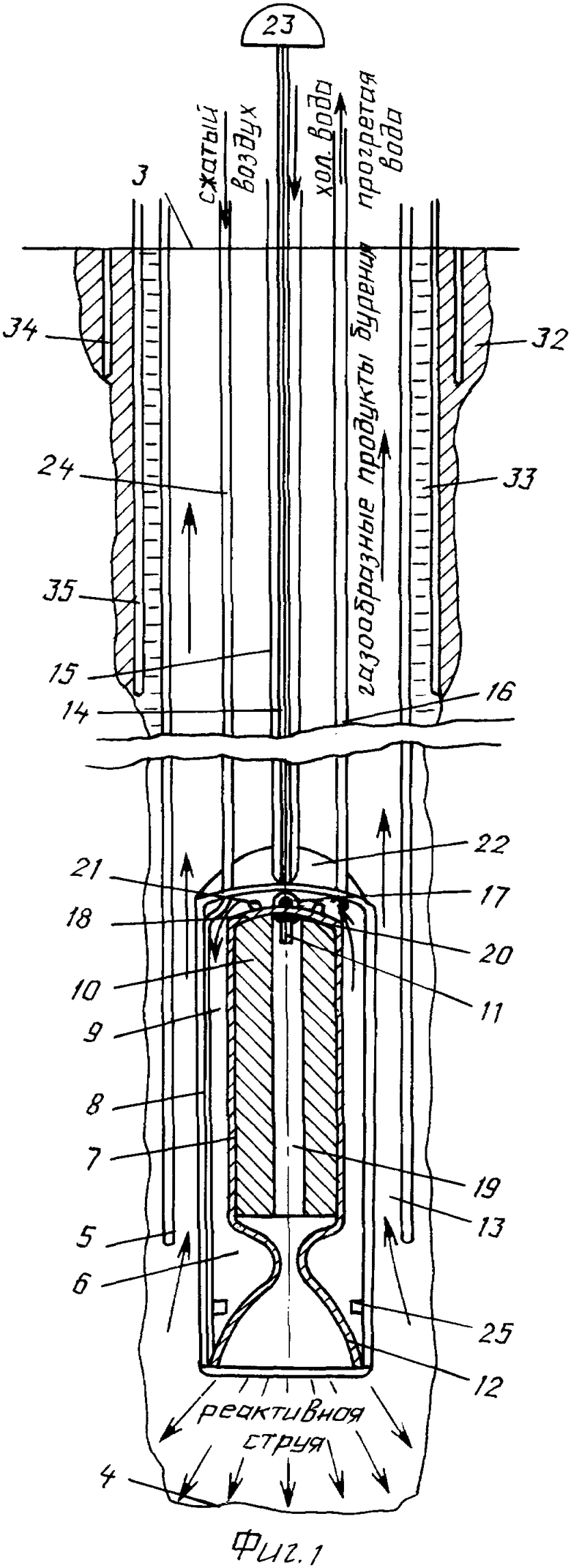

На фиг.1 схематически представлен "Твердотопливный бур Гашимова - ТБГ в следующих позициях:

3 - устье скважины, 4 - забой скважины, 5 - обсадной ствол, 6 - ТБГ, 7 - корпус ТБГ, 8 - кожух ТБГ, 9 - водяная рубашка для охлаждения корпуса ТБГ, 10 - запас твердого топлива и окислителя внутри корпуса ТБГ, 11 - воспламенитель топлива, 12 - реактивное сопло Лаваля, 13 - зазор между кожухом ТБГ и обсадным стволом для прохождения газообразных продуктов термобурения, 14 - трос-кабель внутри гибкого водяного охладительного тракта, 15 - гибкий водяной тракт для подачи воды в систему охлаждения ТБГ, 16 - гибкий водяной тракт для отвода горячей воды к устью скважины после охлаждения корпуса ТБГ, 17 - арматура для фиксации трос-кабеля к корпусу ТБГ, 18 - крышка-заглушка верхнего конца корпуса ТБГ, 19 - камера сгорания ТБГ, 20 - датчик давления в камере сгорания ТБГ, 21 - предохранительные клапаны для экстренной остановки работы ТБГ путем залива камеры сгорания водой, 22 - блок приборов, датчиков, иной измерительной аппаратуры и устройств для обеспечения управления и контроля за процессом термобурения, спускоподъемных и иных технологических операций с ТБГ, 23 - пульт управления бурением - ПУБ, 24 - гибкий тракт для подачи в зону термобурения на срез сопла ТБГ сжато го воздуха с дополнительным количеством кислорода, т.е. с избыточным его объемом в составе сжатого воздуха, 25 - клапаны для спуска воды из системы охлаждения ТБГ для охлаждения призабойной зоны после завершения цикла термобурения и промывания обсадного ствола, 38 - теплозащитные силикатные насадки.

На фиг.2 схематически представлен "Скважинный парогенератор для осуществления скважинной парогенерации с использованием глубинного тепла Земли и "Геотермическая эл. станция со скважинным парогенератором" в следующих позициях:

26 - Геотермическая эл. станция со скважинным парогенератором, 27 - электротехнические и иные устройства Геотермической эл. станции, 28 - водонапорный ствол для подачи воды с устья скважины в ее призабойный отрезок определенной длины, 29 - призабойный конец водонапорного ствола, представляющий собой теплообменник с поверхностями нагрева, 30 - поверхности нагрева скважинного парогенератора, 31 - отверстия в стволе водоподачи теплообменника для разбрызгивания воды на поверхности нагрева, 32 - цементный раствор, 33 - асбесто-цементный раствор /50:50/, 34 - направление, 35 - кондуктор, 36 - выпускной клапан для полученного пара, 37 - "Скважинный парогенератор".

Для осуществления "Способа термического бурения вертикальных скважин в земной коре" предварительно с помощью известной буровой установки механическим вращательным способом сплошным забоем бурят начальный отрезок скважины необходимого диаметра.

Устанавливают в ее устье первую обсадную колонну 34, фиг.1 - направление, вторую обсадную колонну 35 - кондуктор и производят крепление скважины с перекрытием неустойчивых верхних пород, изоляцией газоводяных потоков и закачкой в кольцевое затрубное пространство цементного раствора 32 между стенками кондуктора с направлением и скважины.

На следующем этапе для обеспечения условий термического бурения в скважину до забоя опускают третий обсадной ствол 5, фиг.1, а в кольцевое затрубное пространство между ним и кондуктором 35 закачивают асбесто-цементный раствор в соотношении 50:50, служащий для термоизоляции верхнего отрезка скважины. При этом обеспечивают свободное вращение этого ствола и приподнимают его нижнюю кромку над забоем 4 на 3-5 метров.

Посредством трос-кабеля 14 в скважину опускают подготовленный к работе ТБГ 6, фиг.1, с фиксацией среза его сопла 12 на расчетном расстоянии от поверхности забоя 4. После подачи воды по гибкому водяному тракту 15 в систему охлаждения ТБГ 6, фиг.1, т.е. в водяную рубашку 9, и обеспечения ее циркуляции с возвращением к устью 3 скважины по гибкому водоотводящему тракту 16 начинают термическое бурение.

Для этого с пульта управления бурением /ПУБ/ 23, фиг.1, по трос-кабелю 14 подается сигнал на срабатывание воспламенителя 11 в камере сгорания 19 и начинается горение твердого топлива 10 с истечением реактивной струи раскаленных газов из сопла 12 твердотопливного бура 6.

При этом одновременно с началом термобурения и запуском ТБГ 6 фиг.1, к срезу сопла 12 по гибкому тракту 24 подают сжатый воздух с дополнительным объемом кислорода для обеспечения более полного выгорания пород забоя под действием реактивной струи из сопла 12 с переходом их из расплава в газообразное состояние.

При этом, по мере углубления забоя 4 в результате термобурения ТБГ 6 постепенно опускают с помощью трос-кабеля 14 на пробуренную глубину со скоростью выгорания твердого топлива 10 и продолжают этот процесс до полного выгорания топлива с прекращением работы ТБГ 6.

Управление термобурением осуществляют с ПУБ 23 в соответствии с информацией, поступающей по трос-кабелю 14 от блока приборов, датчиков и иной аппаратуры 22, установленного на ТБГ 6, фиг.1. После прекращения работы ТБГ 6, фиг.1, начинают его подъем к устью 3 скважины посредством трос-кабеля 14, извлекают его из скважины, заменяют очередным и т.о. повторяют цикл термобурения, при этом в процессе подъема ТБГ 6 вверх по обсадному стволу 5 не прекращается подача сжатого воздуха по тракту 24 к срезу сопла 12, производится спуск воды из системы охлаждения открыванием кпапанов 25 для остужения призабойной зоны с одновременным вращением всего обсадного ствола 5 опусканием его до необходимого уровня пробуренной глубины.

Подача сжатого воздуха по гибкому тракту 24 в процессе подъема ТБГ 6, фиг.1, из скважины необходима для осуществления одновременной очистки обсадного ствола 5 от продуктов термобурения, при этом можно производить также и промывку этого ствола открыванием клапанов 25 со спуском воды из водяной рубашки 9 системы охлаждения ТБГ 6.

Твердотопливный бур Гашимова - ТБГ для осуществления термического бурения вертикальных скважин в земной коре с использованием высокотемпературной реактивной струи раскаленных газов имеет корпус 7, фиг.1, в виде цилиндра, линейные размеры которого в основном совпадают с соответствующими значениями стандартной обсадной или бурильной трубы используемой для газо- и нефтедобычи.

Внутри корпуса 7, фиг.1, по всей его длине имеется запас твердого топлива 10 и окислителя, а внутренняя полость корпуса является также камерой сгорания 19 с воспламенителем 11, датчиком давления 17, предохранительными клапанами 21, служащими для экстренной остановки работающего ТБГ 6 путем залива камеры сгорания 19 водой из водяной рубашки. Снаружи крышки-заглушки 18, фиг.1 имеется арматура 17 для фиксации трос-кабеля 14, служащего для спуска ТБГ 6 в забой - 4 и подъема его из скважины. При этом металлический герметичный кожух 8 имеет теплозащитное покрытие в виде силикатных цилиндрических насадок 38, фиг.1, выдерживающих температуру в пределах 1600°С, а над ним имеется блок приборов и аппаратуры 22, также покрытый силикатной теплозащитой и служащий для контроля и управления процессом термобурения, а также обеспечения спускоподъемных операций и передачи технологической информации по каналам трос-кабеля 14 к устью скважины на ПУБ-23.

Для обеспечения охлаждения работающего ТБГ 6, фиг.1, предназначен зазор - 9 между корпусом ТБГ 6 и его кожухом 8, создающий охлаждающую водяную рубашку при подаче в этот зазор 9 холодной воды по гибкому тракту 15, при этом трос-кабель 14 также охлаждается этой водой, т.к. проходит внутри тракта 15.

Другой гибкий водяной тракт 16 предназначен для отвода прогретой воды от ТБГ 6, фиг.1 и подъема ее к устью 3 скважины.

Гибкий тракт 24 предназначен для подачи сжатого воздуха к срезу сопла Лаваля - 12, фиг.1, в нижней части ТБГ 6, из которого истекает реактивная струя раскаленных газов с большой кинетической энергией и высокой температурой /более 3000 К/, обеспечивающая термическое бурение вертикальной скважины.

При этом термобурение посредством ТБГ 6, фиг.1, происходит в режиме свободного зависания ТБГ 6 над поверхностью забоя 4 на трос-кабеле 14 с постепенным спуском ТБГ 6 вглубь забоя 4 на пробуренное расстояние. Поэтому пробуренная таким способом скважина будет идеально вертикальной с иключением возможности ее искривления.

При этом линейные параметры реактивного сопла 12, фиг.1, следует рассчитать так, чтобы угол конусообразности реактивной струи обеспечивал условие, при котором диаметр буримой скважины получался бы несколько большим, чем диаметр опускаемого обсадного ствола 5, что необходимо для обеспечения свободного его опускания на пробуренную глубину.

Техническая осуществимость термического бурения сверхглубоких скважин с помощью ТБГ 6, фиг.1, позволяет достичь необходимых разумных глубин в земной коре в пределах 15-30 км и более, разогретых магматическим глубинным теплом в пределах 300-800°С, которого достаточно для производства водяного пара /насыщенного или перегретого/ с непосредственным использованием этого тепла, с помощью предлагаемого "Скважинного парогенератора" 37, фиг.2.

В такую скважину одновременно с процессом термобурения опускается обсадной ствол 5, фиг.2, единого необходимого диаметра от устья 3 до забоя 4, который разогрет до температуры, достаточной для парогенерации. После извлечения ТБГ из скважины с завершением ее термобурения до расчетной глубины в забой 4, фиг.2, опускают колонну 28, служащую для подачи воды, призабойная часть которой представляет собой теплообменник 29, имеющий ребра с поверхностями нагрева 30 и отверстия 31 для разбрызгивания воды по этим поверхностям.

При этом длина теплообменника 29, фиг.2, может достигать вверх от забоя 4 от десятков до сотен метров и более для обеспечения необходимой суммарной площади поверхностей нагрева, которыми служат наряду с ребрами теплообменника 29 также и поверхность призабойного отрезка обсадного ствола 5, поверхность дна забоя 4, сложенная открытыми разогретыми горными породами.

Описанная конструкция, составленная:

из вертикальной скважины в земной коре, забой 4, фиг.2, которой на определенной глубине имеет температуру, достаточную для превращения воды в пар;

из разогретого этой температурой призабойного отрезка обсадного металлического ствола 5;

из дна забоя 4, составленного открытыми горными породами;

из теплообменника 29 с ребрами и иными поверхностями нагрева 30;

из отверстий 31 в стволе теплообменника для разбрызгивания воды, подаваемой по стволу 28, представляет собой т.н. "Скважинный парогенератор" 37, который располагается в забое и занимает призабойный отрезок скважины определенной длины, при этом производит водяной пар с использованием глубинной тепловой энергии Земли и воды, подаваемой с устья скважины.

Для выполнения "Способа скважинной парогенерации с использованием глубинного тепла Земли" вначале бурят вертикальную скважину в земной коре необходимого расчетного диаметра с помощью ТБГ до глубин с температурой в забое 300-500°С и более.

Одновременно с процессом термобурения в скважину до забоя 4, фиг.2, опускают металлический обсадной ствол 5. Второй ствол 28, фиг.2, служащий для подачи воды в забой 4, также опускают до забоя, при этом нижний конец этого ствола является теплообменником 29.

Для получения водяного пара по водонапорному стволу 28 в высокотемпературный забой 4, фиг.2, с устья скважины 3 подают воду, которая разбрызгиваясь из отверстий теплообменника 29, и попадая на поверхности нагрева 30, превращается в пар. Образовавшийся т.о. пар поднимается к устью 3, фиг.2, скважины по обсадному стволу 5, собирается и концентрируется по всему объему скважины от забоя 4 до устья 3, непрерывно образуясь в парогенераторе 37 по мере подачи в него воды.

Используя стабильно высокую температуру в забое, т.е. в "Скважинном парогенераторе", параметры получаемого пара - его температуру, давление, влажность и др. - регулируют подачей соответствующего количества воды по стволу 28, фиг.2, к теплообменнику 29, экспозицией парогенерации, объемом получаемого и расходуемого пара и т.о. доведенный до кондиционных параметров пар подают потребителям, в частности на электротехнические и иные устройства 27 Геотермической электростанций 26 путем открывания выпускного клапана 36 у устья скважины 3.

Предлагаемая "Геотермическая эл. станция со скважинным парогенератором" 26, фиг.2 преобразует внутреннее тепло Земли в электрическую энергию, имеет в своем составе известные электротехнические и иные устройства 27, при этом отличается от известной Геотермической эл. станции тем, что для получения водяного пара глубинное тепло Земли используется непосредственно, при этом она имеет вертикальную скважину в земной коре с обсадным металлическим стволом 5 единого необходимого диаметра с высокотемпературным забоем 4, который представляет собой "Скважинный парогенератор" 37, имеющий водонапорный ствол 28 и теплообменник 29 с поверхностями нагрева и отверстиями 31 для разбрызгивания воды, а также поверхностями нагрева 30, которыми являются стенки обсадного ствола 5 и поверхность дна забоя, составленная открытыми горными породами. Протяженность "Скважинного парогенератора" 37 вверх по скважине от забоя 4, фиг.2 находится в пределах длины теплообменника 29 и может составлять от нескольких десятков до нескольких сотен и более метров.

При этом с поверхности земли от устья скважины 3, фиг.2, по водонапорному стволу 28 в "скважинный парогенератор" 37 поступает вода, которая, попав на поверхности нагрева 30, превращается в пар, далее поднимается вверх по скважине, по обсадному стволу 5 и открыванием клапана 36 подается на эл. технические и иные устройства 27 Геотермической эл. станции 26 для получения эл. энергии и используется для теплофикации и иных целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫВЕДЕНИЯ КОСМИЧЕСКИХ ОБЪЕКТОВ НА ОКОЛОЗЕМНУЮ ОРБИТУ И МНОГОРАЗОВЫЙ СОСТАВНОЙ АЭРОКОСМИЧЕСКИЙ РАКЕТНЫЙ САМОЛЕТ-НОСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (АЭРОКОСМИЧЕСКАЯ СИСТЕМА " НУР-САИД") | 2001 |

|

RU2232700C2 |

| ЛУННЫЙ КОМПЛЕКС С МНОГОРАЗОВЫМИ ЭЛЕМЕНТАМИ, ТРАНСПОРТНАЯ СИСТЕМА ЗЕМЛЯ-ЛУНА-ЗЕМЛЯ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2337040C2 |

| БУРОВАЯ УСТАНОВКА ВЗРЫВНОГО СПОСОБА БУРЕНИЯ | 2008 |

|

RU2372466C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ВЕЩЕСТВА МАНТИИ ЗЕМЛИ ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 2003 |

|

RU2244817C1 |

| КОНСТРУКЦИЯ ПОДЗЕМНОЙ МНОГОЗАБОЙНОЙ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ, СПОСОБ ЕЕ СООРУЖЕНИЯ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ ЮДИНА | 1992 |

|

RU2054530C1 |

| Способ заканчивания скважины | 2018 |

|

RU2723815C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2011 |

|

RU2451149C1 |

| СПОСОБ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2012 |

|

RU2474668C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДВУХЗАБОЙНОЙ СКВАЖИНЫ | 2013 |

|

RU2542070C1 |

| Способ получения информации о глубинных структурах литосферы Земли | 1990 |

|

SU1787279A3 |

Группа изобретений относится к области техники и технологии бурения вертикальных скважин в земной коре, к области скважинной геотехнологии, к области теплоэлектроэнергетики и энергетике альтернативных источников энергии и представляет собой способ термического бурения, твердотопливный бур для осуществления термического бурения и способ скважинной парогенерации с использованием глубинного тепла Земли для преобразования его в электрическую энергию в неограниченных объемах без ущерба окружающей среде и в любом регионе земного шара. Обеспечивает расширение возможностей и совершенствование технологии бурения вертикальных скважин, а также доступ к глубинному теплу Земли. 3 н. и 2 з.п. ф-лы, 2 ил.

1. Твердотопливный бур для термического бурения вертикальных скважин, включающий металлический корпус с соплом для получения реактивной струи раскаленных газов, образующихся в результате горения топлива, находящегося внутри протяженного цилиндрического корпуса с заглушенным верхним концом и с соплом на нижнем конце, при этом внутренняя полость этого корпуса служит камерой сгорания, внутри верхней части корпуса, закрываемого крышкой-заглушкой, расположен воспламенитель, служащий для запуска твердотопливного бура, отличающийся тем, что сопло выполнено в виде сопла Лаваля, корпус - из бурильной, обсадной или иной трубы и свободно с зазором установлен и зафиксирован внутри металлического герметичного кожуха, который имеет теплозащиту всей наружной поверхности в виде силикатных цилиндрических насадок, выдерживающих температуру в пределах 1600°С и более, а для охлаждения корпуса в процессе работы он имеет гибкий водяной тракт для подачи воды от устья скважины в зазор между корпусом и кожухом с образованием охлаждающей водяной рубашки и гибкий тракт для отвода прогретой воды из водяной рубашки к устью скважины с возможностью одновременного охлаждения троса-кабеля, заключенного в этот водяной тракт и служащего для обеспечения управления термобурением, а также для спуска твердотопливного бура в забой и подъема инструмента с извлечением его из скважины, при этом снаружи верхней части корпуса, закрытого крышкой-заглушкой расположены воспламенитель, служащий для запуска твердотопливного бура, блок контрольно-измерительной аппаратуры для передачи информации о процессе бурения к устью скважины на пульт управления по тросу-кабелю.

2. Твердотопливный бур по п.1, отличающийся тем, что внутри верхней части его корпуса, закрываемого крышкой-заглушкой имеется датчик давления в камере сгорания, предохранительные водяные клапаны, служащие для экстренной остановки работы твердотопливного бура путем заливки водой камеры сгорания, при этом снаружи верхней части корпуса имеется гибкий тракт для подачи сжатого воздуха с избытком кислорода к срезу сопла твердотопливного бура, а в нижней части кожуха имеются клапаны для спуска воды из водяной рубашки.

3. Способ термического бурения вертикальных скважин в земной коре, включающий предварительное бурение сплошным забоем, механическим способом с использованием механической буровой установки начального отрезка вертикальной скважины определенного диаметра на определенную глубину с осуществлением крепления этой скважины, с установкой первой и второй обсадных колонн - направления и кондуктора, отличающийся тем, что после кондуктора в скважину опускают третью обсадную колонну до забоя, в кольцевое затрубное пространство между ней и кондуктором закачивают асбестоцементный раствор и дальнейшее углубление скважины проводят способом термического бурения с помощью твердотопливного бура, предварительно приподняв конец обсадного ствола над забоем на расчетное расстояние для обеспечения условий термобурения, при этом подготовленный к термобурению твердотопливный бур с помощью троса-кабеля опускают в скважину, срез его сопла фиксируют на расчетном расстоянии от забоя, с устья скважины по гибкому тракту подают воду в систему охлаждения - водяную рубашку твердотопливного бура, обеспечивают циркуляцию воды в системе охлаждения с выходом ее к устью скважины по гибкому отводному тракту, а также подают сжатый воздух с избытком кислорода к срезу сопла твердотопливного бура по соответствующему гибкому тракту, после чего запускают твердотопливный бур подачей соответствующего сигнала с пульта управления бурением на срабатывание воспламенителя в камере сгорания твердотопливного бура и начинают термобурение реактивной струей, истекающей из сопла Лаваля.

4. Способ по п.3, отличающийся тем, что по мере углубления забоя в результате термобурения твердотопливный бур постепенно опускают с помощью троса-кабеля на пробуренную глубину, термобурение осуществляют до полного выгорания твердого топлива в камере сгорания, после чего твердотопливный бур поднимают к устью скважины, извлекают из нее, при этом в процессе подъема твердотопливного бура из скважины не прекращают подачу сжатого воздуха к срезу его сопла, производят откачку воды из его системы охлаждения, одновременно производят вращение всего обсадного ствола и спуск его до определенной отметки пробуренной глубины, а затем в забой опускают следующий подготовленный к термобурению твердотопливный бур и повторяют циклы термобурения до достижения расчетной глубины скважины.

5. Способ скважинной парогенерации с использованием глубинного тепла Земли, включающий предварительное бурение сплошным забоем механическим вращательным способом с использованием буровой установки начального отрезка вертикальной скважины установленным диаметром и на заданную глубину с осуществлением крепления этой скважины с установкой первой и второй обсадных колонн - направления и кондуктора, отличающийся тем, что после кондуктора в скважину опускают третью обсадную колонну до забоя, а в затрубное пространство между ней и кондуктором закачивают асбестоцементный раствор и дальнейшую проходку скважины проводят способом термического бурения с помощью твердотопливного бура с поэтапным спуском обсадного ствола до расчетной глубины забоя, на которой определяется температура горных пород, достаточная для получения насыщенного и перегретого пара, при этом до забоя опускают ствол, призабойная часть которого представляет собой теплообменник с поверхностями нагрева и отверстиями для разбрызгивания воды, в который по стволу подают воду, для образования пара, который поднимают вверх по обсадному стволу к устью скважины, откуда его подают потребителям.

| ГЕОТЕРМАЛЬНАЯ СИСТЕМА ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ | 1996 |

|

RU2162991C2 |

| RU 2052729 С1, 20.01.1996 | |||

| УСТРОЙСТВО для БУРЕНИЯ СКВАЖИНЫ В ГРУНТЕ | 0 |

|

SU300608A1 |

| Устройство для проходки скважин | 1975 |

|

SU763569A1 |

| Устройство для термического бурения скважин | 1981 |

|

SU1061539A1 |

| Способ проходки буровых скважин | 1989 |

|

SU1723300A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКОГО БУРЕНИЯ СКВАЖИН | 1991 |

|

RU2013513C1 |

| ПОЛУПОДЗЕМНАЯ ТЕПЛОВАЯ ЭЛЕКТРОСТАНЦИЯ КАШЕВАРОВА "ЭК" | 1992 |

|

RU2095580C1 |

Авторы

Даты

2009-06-27—Публикация

2004-04-01—Подача