Предлагаемое изобретение относится к камнедобывающей и камнеобрабатывающей промышленности.

Известна установка для изготовления гранитных заготовок, валов бумагоделательных машин (авторское свидетельство СССР №734003, кл. B28D 1/14, 1983).

Установка содержит копер с порталом, несущим отклоняющие блоки запасованным через них тросом, вращатель с кольцевым дробовым либо алмазным инструментом и тросовую лебедку, оснащенную тяжелой взаимодействующей с выполненными на портале наклонными направляющими для вертикальной установки блока камня. Тележка снабжена винтами для крепления и центрирования камня. Для перевода тележки в вертикальное и горизонтальное положение служит тяговая лебедка, трос которой приклеплен к тележке.

После установки породоразрушающего инструмента в рабочее положение над блоком камня и центрирования последнего бурильная труба с породоразрушающим инструментом опускается на гранитный блок и производится выбуривание цилиндрической заготовки вала бумагоделательной машины.

После обработки блока на всю длину вала породоразрушающий инструмент поднимают в верхнее положение, открывают кузов тележки и с помощью крана извлекают полученную заготовку вместе с выбуренным блоком.

Недостатком этой установки является низкая производительность, обусловленная низкой механической скоростью бурения за счет использования в качестве породоразрушающего инструмента алмазной буровой коронки.

Известна установка для изготовления цилиндрических заготовок из блока камня (патент RU №2058899, кл. 6 B28D 1/14), содержащая подвижное средство для размещения блока, установленное в направляющих с возможностью возвратно-поступательного перемещения, буровой снаряд с алмазным породоразрушающим инструментом, гидроцилиндр со штоком и поршнем, спускоподъемный механизм, буровую лебедку, таль, шток гидроцилиндра, колонковую трубу.

Недостатком этой установки является также низкая производительность, обусловленная низкой механической скоростью бурения за счет использования в качестве породоразрушающего инструмента алмазной буровой коронки.

Известен термомеханический породоразрушающий инструмент (патент RU №2247217 С2, Е21В 10/46, 7/14).

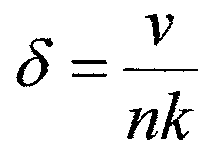

Термомеханический породоразрушающий инструмент, включающий корпус, фрикционные элементы, разупрочняющие нагревом приповерхностный слой породы, и термостойкие резцы, снимающие этот слой, при этом фрикционные элементы и термостойкие резцы неподвижно закреплены на одном корпусе, при этом резцы установлены с опережением фрикционных элементов на величину, определяемую из соотношения  , где δ - величина опережения резцов фрикционных элементов, мм; ν - проектная механическая скорость бурения; n - число оборотов инструмента за 1 с, об/с; k - число резцов на одной линии резания.

, где δ - величина опережения резцов фрикционных элементов, мм; ν - проектная механическая скорость бурения; n - число оборотов инструмента за 1 с, об/с; k - число резцов на одной линии резания.

Недостатком является то, что разупрочнение прослойки горной породы осуществляется трением при больших скоростях вращения породоразрушающего инструмента, что влечет за собой преждевременный износ бурильных штанг при трении их о стенки скважины, износ фрикционных элементов и резцов.

Известна установка электродугового плазмобура (патент RU №2100602 С1, кл. 6 Е21С 37/18, Е21В 7/15), содержащая буровую колонку, соединенную с источником нагрева разрушаемой породы, причем источник нагрева выполнен в виде плазмотрона, соединенного с системой подачи плазмообразующего газа и системой охлаждения плазмотрона, содержащего корпус, не менее двух плоскообразных сопел, расположенных с пересекающимися межэлектродными промежутками и объединенных центральным каналом плазмотрона, не менее трех электродов, соединенных с одним или несколькими источниками электропитания, устройство вращения или колебания плазмотрона, устройство отсасывания разрушенной породы, сопла подачи охлаждающей породу среды, закрепленные у основания буровой колонки и имеющие систему каналов, устройство поступательной подачи плазмотрона, газоанализатор, датчик которого установлен у основания буровой коронки.

Недостатком установки электродугового плазмобура является отсутствие породоразрушающих элементов для механического разрушения горной породы и нагрев ее до температуры плавления. Бурение скважин плавлением скальных горных пород с удалением избытка расплава с забоя, с переводом его за счет охлаждения в твердый шлам, выносом последнего из устья скважины является достаточно сложным техническим решением, поскольку даже раздробленные части расплава имеют значительный вес и, кроме того, при плавлении горной породы будут оплавляться стенки скважины, при этом ствол скважины будет иметь каверны, образующиеся за счет плавления различных включений, температура плавления которых значительно отличается от других составляющих горную породу.

Наиболее близким аналогом изобретения, взятого в качестве прототипа, является устройство для термического бурения твердых горных пород (патент №2365731 от 27.03.2009 г.), при этом устройство снабжено колонковой трубой, соединенной в верхней части с бурильной штангой, на которой установлены токосъемник для подачи электроэнергии к плазмотрону и вертлюг для подачи сжатого воздуха для очистки забоя скважины, охлаждения плазмотрона и буровой коронки, при этом нижняя часть колонковой трубы соединена с цилиндрической съемной буровой коронкой, на которой установлены резцы, выполненные из термостойких материалов, например из сиалона, причем на наружной поверхности колонковой трубы установлены система подачи водовоздушной смеси и система подачи электроэнергии и плазмообразующей смеси газа и воды в плазмотрон и соединены в нижней части с цилиндрической буровой коронкой, а в верхней части соединены с двумя емкостями плазмообразующей смеси газа и воды, первая из них жестко закреплена с бурильной штангой, а вторая емкость соединена с первой емкостью посредством подшипников с устройством, обеспечивающим их герметизацию, при этом подача газа и воды в первую емкость осуществляется через штуцеры и сообщающиеся отверстия на боковых стенках первой емкости.

Недостатком устройства для термического бурения твердых горных пород является использование в качестве плазмообразующей смеси газа и в связи с этим сложность ее транспортирования в плазмотрон.

Техническим результатом изобретения является устранение указанных недостатков, т.е. расширение возможностей известного решения, а именно эффективного бурения твердых горных пород с меньшими материальными затратами.

Технический результат достигается тем, что в устройстве термомеханического бурения твердых горных пород, содержащем колонковую трубу, буровую коронку, плазмотрон, колонковая труба соединена в верхней части со штангокабелем, на котором установлены токосъемник для подачи электроэнергии к плазмотрону и вертлюг для подачи сжатого воздуха для очистки забоя скважины и охлаждения плазмотрона и буровой коронки, при этом нижняя часть колонковой трубы соединена с цилиндрической съемной буровой коронкой, а на наружной поверхности колонковой трубы установлены система подачи сжатого воздуха и система подачи электроэнергии в полость плазмотрона и соединены в нижней части с цилиндрической буровой коронкой, а в верхней части соединены со штангокабелем.

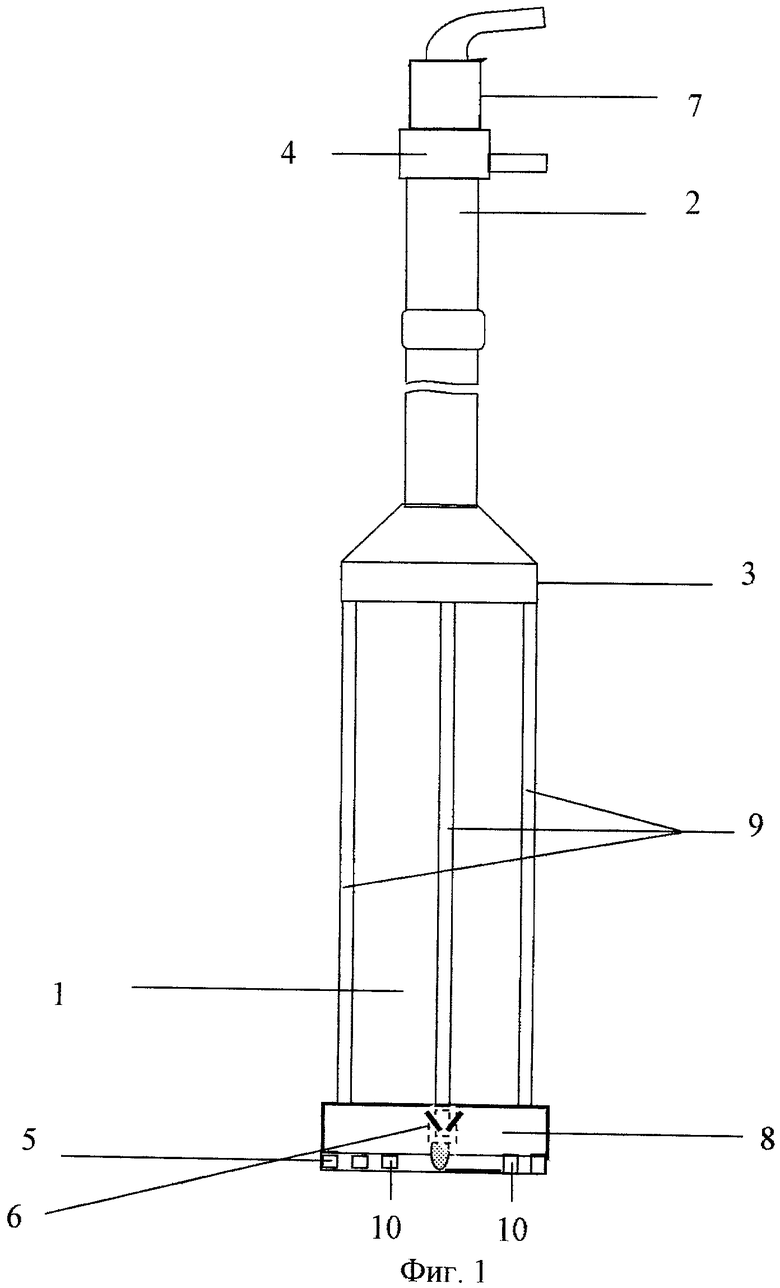

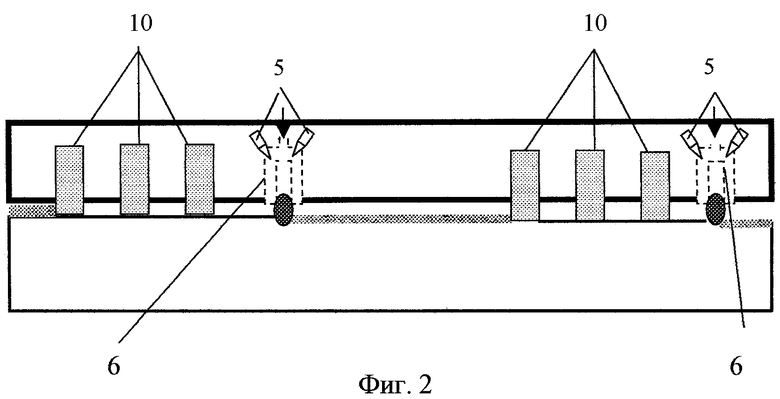

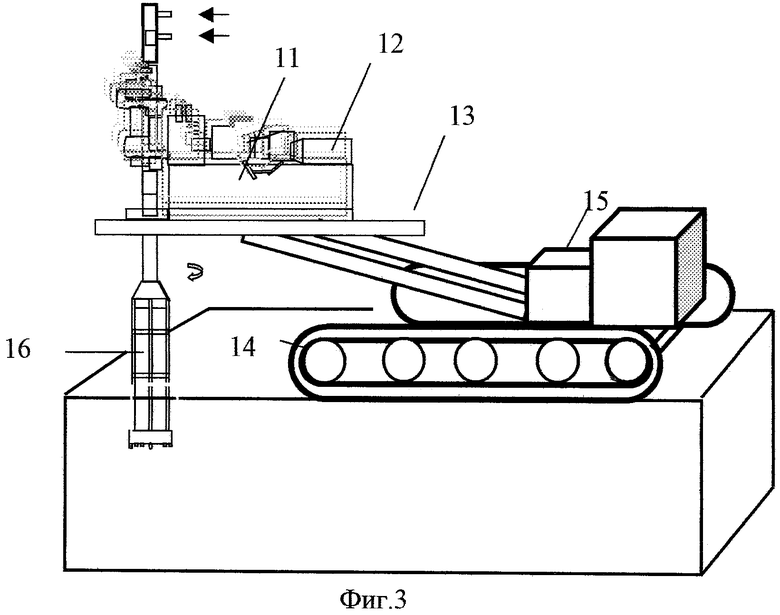

Устройство термомеханического бурения твердых горных пород поясняется чертежами, где на фиг.1 показана схема устройства, на фиг.2 показана схема размещения элементов разупрочняющих и разрушающих забой скальных горных пород, на фиг.3 показана общая схема самоходной буровой установки.

Устройство термомеханического бурения твердых горных пород состоит из колонковой трубы 1, соединенной в верхней части со штангокабелем 2 через переходник 3 и установленной на ее наружной поверхности системой 9 подачи сжатого воздуха и электроэнергии, при этом в верхней части штангокабеля установлены токосъемник 4 для подачи электроэнергии к электродам 5 плазмотрона 6 и вертлюг 7 для подачи сжатого воздуха на забой скважины в качестве очистного агента, к коронке 8 для охлаждения ее и в плазмотрон 6 для охлаждения электродов 5 и увеличения скорости струи плазмы на забой скважины. Нижняя часть колонковой трубы 1 соединена с цилиндрической съемной коронкой 8, на которой установлены термостойкие резцы 10, при этом плазмотроны 6 с электродами 5 размещены на одной линии резания между термостойкими резцами 10. При этом устройство установлено на буровом станке 11 (см. фиг.3), оснащенном электродвигателем постоянного тока 12 и размещенном на платформе 13 самоходной буровой установки 14, с источником электроэнергии 15. Приведенная самоходная буровая установка позволяет бурить скважины предлагаемым буровым снарядом с получением гранитных блоков на глубину 3-4 м. Для бурения же предлагаемым буровым снарядом глубоких скважин с выбуриванием гранитных блоков возможно использование известных стационарных установок, оснащенных буровыми вышками и оборудованием, обеспечивающими спускоподъемные и др. операции.

Устройство термомеханического бурения твердых горных пород работает следующим образом.

После сборки устройства, в состав которого входит колонковая труба 1 со штангокабелем 2, на котором установлены токосъемник 4 для подачи электроэнергии к электродам 5 плазмотрона 6 и вертлюг 7 для подачи сжатого воздуха на забой скважины, к плазмотрону 6 и к коронке 8, оснащенной термостойкими резцами 10, буровой станок 11 с электродвигателем постоянного тока 12, установленные на платформе 13 самоходной буровой установки 14 с источником электроэнергии 15. После постановки устройства на забой скважины буровым станком 11 к электродам 5 плазмотрона 6 подается сжатый воздух и электроэнергия. При вращении устройства 16 буровым станком 11 с заданны числом оборотов и интенсивном воздействии плазменного факела на горную породу происходит нагрев ее до разупрочнения. Разупрочнение горной породы происходит за счет нагрева и термических напряжений, возникающих при быстром нагреве поверхности и возникающих на границах зерен полиминеральных пород за счет различий в модулях упругости и коэффициентах объемного расширения, при этом разупрочненный приповерхностный слой породы свободно снимается термостойкими резцами 10, а продукты разрушения удаляются с забоя скважины сжатым воздухом, транспортируемым по штангокабелям 2 колонковой трубы 1 на забой скважины.

Предложенное устройство может найти экономически целесообразное практическое применение для бурения твердых горных пород не только малых, но и больших диаметров скважин с выбуриванием гранитных валов, используемых в камнедобывающей и бумагоделательной промышленностях.

Высокая скорость при термомеханическом бурении существенно снижает материальные затраты, исключает при этом использование плазменного газа и дорогостоящих алмазных буровых коронок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМОМЕХАНИЧЕСКОГО БУРЕНИЯ ТВЕРДЫХ ГОРНЫХ ПОРОД | 2008 |

|

RU2365731C1 |

| БУРОВОЙ СНАРЯД ДЛЯ БУРЕНИЯ ТВЕРДЫХ ГОРНЫХ ПОРОД | 2010 |

|

RU2436926C2 |

| УСТРОЙСТВО ДЛЯ БУРЕНИЯ ТВЕРДЫХ ГОРНЫХ ПОРОД | 2009 |

|

RU2416708C2 |

| УСТРОЙСТВО ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2523901C1 |

| ЛАЗЕРНАЯ ЭЛЕКТРОДРЕЛЬ | 2010 |

|

RU2449105C1 |

| ЛАЗЕРНАЯ ЭЛЕКТРОДРЕЛЬ | 2009 |

|

RU2429336C2 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247217C2 |

| ЛАЗЕРНАЯ ЭЛЕКТРОДРЕЛЬ | 2009 |

|

RU2404883C1 |

| СПОСОБ ЛАЗЕРНО-МЕХАНИЧЕСКОГО БУРЕНИЯ КРЕМНЕЗЕМСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2013 |

|

RU2521260C1 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247216C2 |

Изобретение относится к области бурения твердых горных пород не с выбуриванием керна. Устройство термомеханического бурения скальных горных пород содержит колонковую трубу, буровую коронку, плазмотрон. Колонковая труба соединена в верхней части со штангокабелем, на котором установлены токосъемник для подачи электроэнергии к плазмотрону и вертлюг для подачи сжатого воздуха для очистки забоя скважины и охлаждения плазмотрона и буровой коронки, при этом нижняя часть колонковой трубы соединена с цилиндрической съемной буровой коронкой, а на наружной поверхности колонковой трубы установлены система подачи сжатого воздуха и система подачи электроэнергии в полость плазмотрона и соединены в нижней части с цилиндрической буровой коронкой, а в верхней части соединены со штангокабелем. Обеспечивает повышение эффективности бурения твердых горных пород с удалением разупрочненой прослойки горной породы с забоя скважины. 3 ил.

Устройство термомеханического бурения скальных горных пород, содержащее колонковую трубу, буровую коронку, плазмотрон, отличающееся тем, что колонковая труба соединена в верхней части со штангокабелем, на котором установлены токосъемник для подачи электроэнергии к плазмотрону и вертлюг для подачи сжатого воздуха для очистки забоя скважины и охлаждения плазмотрона и буровой коронки, при этом нижняя часть колонковой трубы соединена с цилиндрической съемной буровой коронкой, а на наружной поверхности колонковой трубы установлены система подачи сжатого воздуха и система подачи электроэнергии в полость плазмотрона и соединены в нижней части с цилиндрической буровой коронкой, а в верхней части соединены со штангокабелем.

| УСТРОЙСТВО ДЛЯ ТЕРМОМЕХАНИЧЕСКОГО БУРЕНИЯ ТВЕРДЫХ ГОРНЫХ ПОРОД | 2008 |

|

RU2365731C1 |

| МАКСИМОВ В.И | |||

| и др | |||

| Новые способы бурения скважин | |||

| - М.: ВИЭМС, 1971, с.21-26 | |||

| Устройство для термомеханическогобуРЕНия гОРНыХ пОРОд | 1979 |

|

SU840342A1 |

| УСТАНОВКА ЭЛЕКТРОДУГОВОГО ПЛАЗМОБУРА | 1995 |

|

RU2100602C1 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247217C2 |

Авторы

Даты

2011-08-20—Публикация

2009-11-24—Подача