Группа изобретений относится к шланговым насосам для перекачки различных сред, в том числе вязких, агрессивных и абразивных, в различных сферах применения, причем преимущественно для средних и больших значений производительности и напора.

Известны шланговые насосы, основным элементом конструкции которых является круглый в сечении шланг, согнутый дугообразно (или U-образно), свободно прилегающего к внутренней поверхности цилиндрической обечайки - корпуса насоса. Внутри корпуса по его оси установлен вращающийся ротор, на котором имеются два или более нажимных элемента в виде роликов или башмаков. Нажимные элементы при вращении ротора локально пережимают шланг к внутренней цилиндрической стенке корпуса и перемещают зону пережима вдоль шланга. Перед нажимным элементом по ходу движения происходит сжатие среды в шланге, а за ним восстановление упругими стенками шланга своей изначально круглой формы, то есть всасывание среды (SU 1656159 A, 15.06.1991).

Важно отметить, что касающийся поверхности обечайки шланг вне зоны работы нажимных элементов является свободным в смысле действия на него каких-либо внешних сил (кроме давления среды). Это касается и случая, когда нерабочая часть ротора почти касается шланга, то есть когда шланг оказывается помещенным между концентрическими поверхностями обечайки и ротора. Такой свободный шланг под давлением среды не может быть не круглым в сечении без ущерба эффективности работы, а силы давления среды на шланг уравновешиваются силами упругой деформации растяжения его стенок.

Выпускаемые вариации насосов отличаются по производительности и напору, конструкции и материалу шланга, виду и количеству нажимных элементов, количеству параллельных шлангов, дугообразной или кольцевой формой шланга, наличию смазки, вакуума, наличию гибкой ленты между шлангом и нажимным элементом и пр. При этом свободный от внешних сил, кроме давления среды шланг, является характерным для каждого из них.

Кроме того, шланговые насосы различаются приводом зажима (механический, электромагнитный, пьезоэлектрический, гидравлический, пневматический), типом опорной поверхности (плоскость, конус, торцовая плоскость, без опоры), формой шланга (дугообразной, кольцевой, винтовой, прямой), кинематикой нажимного элемента (водило, эксцентрик или толкатель, в том числе дискретные множественные эксцентрики и толкатели, кулиса, трак, прецессия). В этих случаях деформация шланга осуществляется также либо прижимом к опорной поверхности, либо вообще без использования опоры, где нажимной элемент выполнен в виде вилки, но распределение действующих на шланг сил имеет тот же характер.

Для малых значений производительности и напора, как, например, в случае медицинской техники, особые специальные свойства шланга не слишком важны. Однако в рассматриваемом случае насосов средней и большой мощности шланг обеспечивает минимальное относительное удлинение в поперечном и продольном направлении от значительных сил давления среды и имеет большую восстанавливающую способность для эффективного всасывания среды. Поэтому толщина стенки такого специального армированного кордом шланга достаточно велика и составляет, например, 14.1 мм для шланга с проходом 25 мм. Отсюда велики потери энергии на смятие толстых упругих армированных стенок шланга, низок коэффициент полезного действия насоса в целом. Поглощенная стенками энергия поднимает температуру шланга и вынуждает насос работать на пониженных оборотах. Общие потери в таких устройствах достигают 70%, причем львиная доля энергии тратится на непроизводительную работу деформации шланга.

Указанный способ нагнетания с условием уравновешивания давления только упругостью растяжения стенок шланга характерен также для множества известных из уровня техники заявленных вариантов устройств с пережатием безопорного шланга нажимными элементами к плоской, конусной, многогранной или иной поверхности, для которых имеют место отмеченные выше принципиальные недостатки самого способа.

В качестве прототипа способа принято устройство, в котором реализован способ перистальтического нагнетания, включающий цикличное всасывание и вытеснение среды в шланге путем последовательного механического зажима шланга и перемещения зоны зажима вдоль шланга (RU 2028509 С1, 09.02.1995).

Недостатком указанного способа является большие потери энергии при перекачивании.

Технической задачей, поставленной в настоящем изобретении, является уменьшение потерь энергии при перекачивании путем неравномерного перераспределения действующих на сечение шланга векторов сил давления среды в пользу результирующих составляющих, которые компенсируются реакцией опор путем изменения условий действия операций нагнетания в соответствующих конструкциях насоса и шланга. Задача уменьшения потерь энергии в шланговых насосах в большой степени связана с уменьшением работы по деформации шланга, то есть уменьшения жесткости шланга, но при обеспечении необходимой прочности и всасывающей способности.

Эта задача достигается за счет того, что в способе перистальтического нагнетания, включающим цикличное всасывание и вытеснение среды в шланге путем последовательного механического зажима шланга и перемещения зоны зажима вдоль шланга операции нагнетания совершаются в условии уравновешивания части сил давления среды на шланг реакцией опорных параллельных неподвижных поверхностей, прилегающих к шлангу.

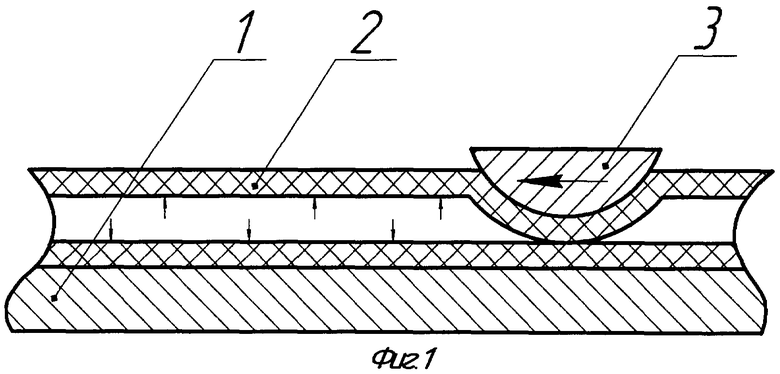

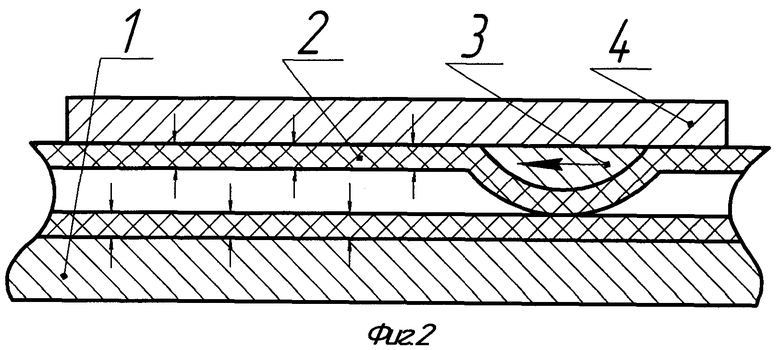

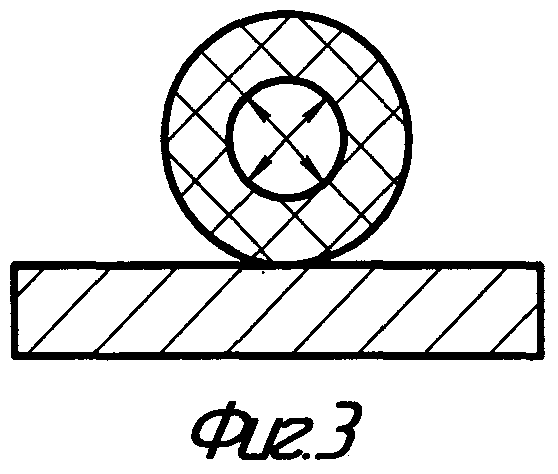

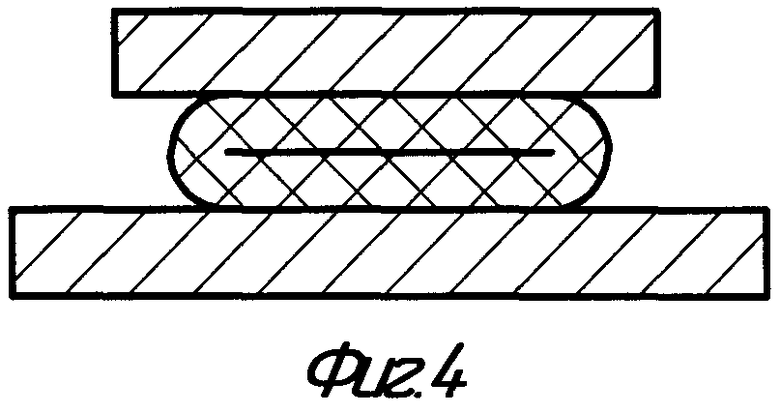

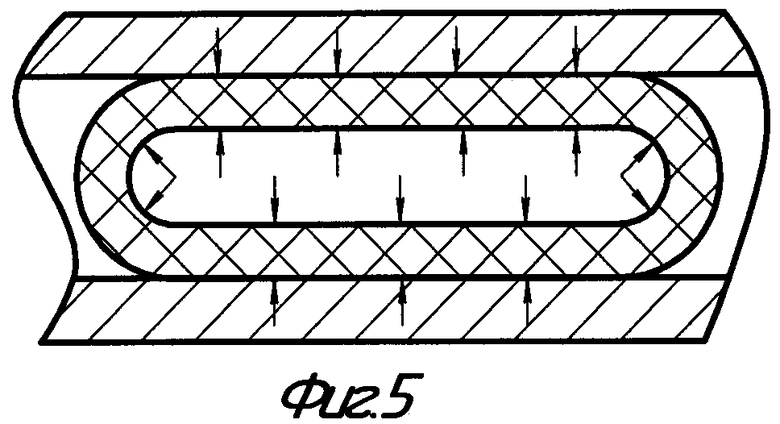

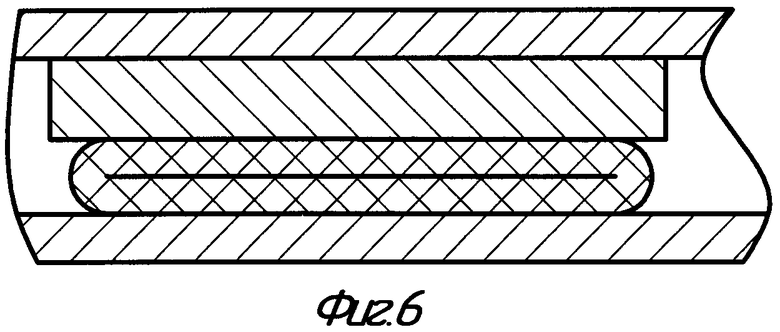

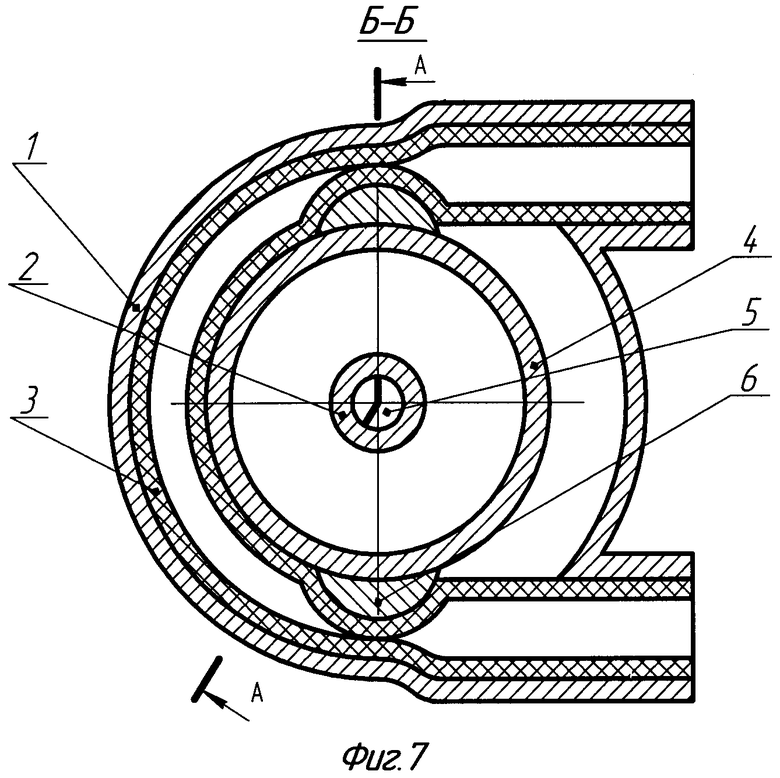

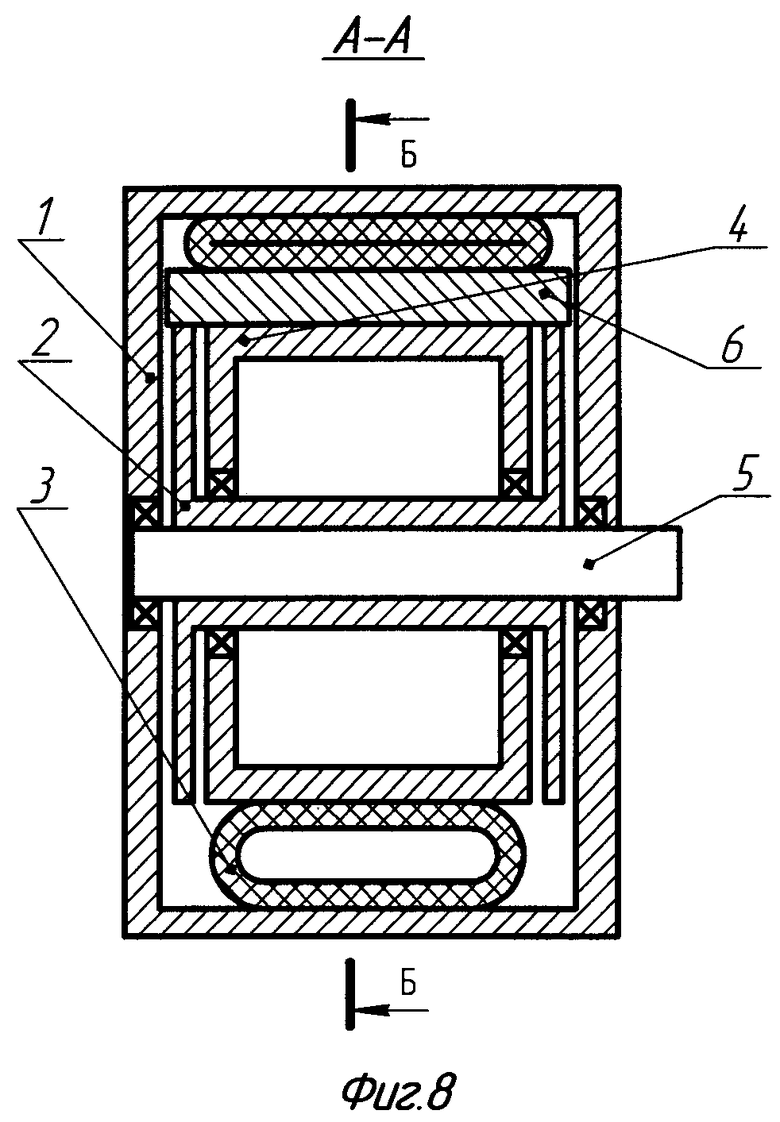

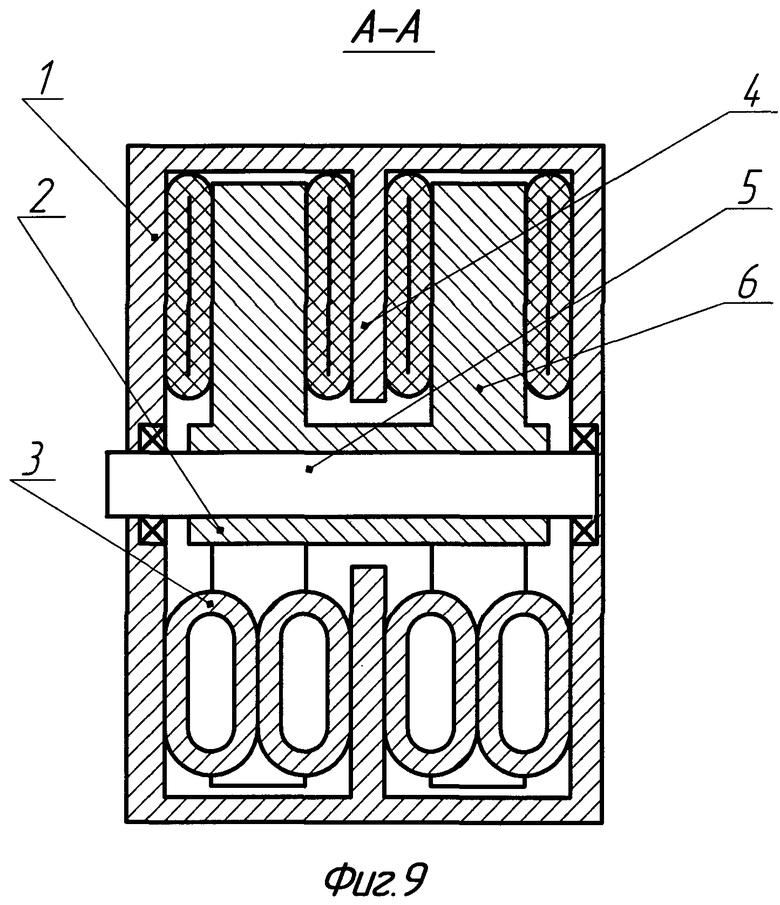

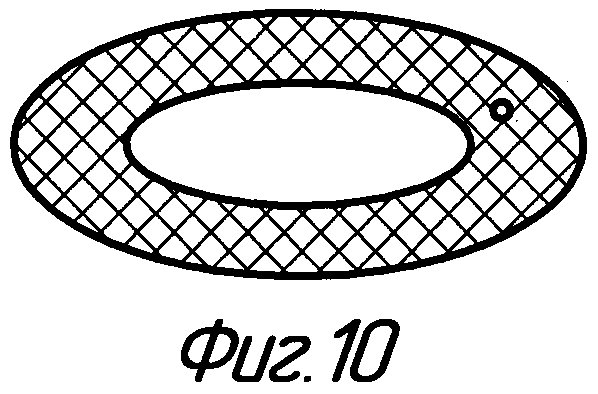

На Фиг.1 изображено продольное сечение пережатого нажимным элементом шланга, иллюстрирующее известный способ перистальтического нагнетания. На Фиг.2 показано такое же сечение по предлагаемому способу. На Фиг.3 и Фиг.4 показаны поперечные сечения свободного и деформированного нажимным элементом участка шланга обычного насоса. На Фиг.5 и Фиг.6 показаны подобные сечения шланга в предлагаемом способе. На Фиг.7 и Фиг.8. показано ломаное радиальное и простое осевое сечение наиболее распространенного шлангового насоса с цилиндрическим корпусом и ротором с нажимными элементами в виде башмаков. На Фиг.9 показано аналогичное сечению Фиг.8 осевое сечение многошлангового секционного насоса с цилиндрическим корпусом и с пережимом к торцовым поверхностям. На Фиг.10 показано овалоподобное сечение шланга с дополнительным каналом для организации вакуума в корпусе насоса.

На Фиг.1 отмеченный способ представлен в достаточно общем виде как движение пережимающего элемента 3 вдоль шланга 2 круглого сечения параллельно касательной к шлангу поверхности 1, причем не обязательно плоской. В случае двустороннего зажима шланга в виде вилки возможна работа вообще без опорной поверхности. Большой стрелкой показано направление движения нажимного элемента. Стрелками показаны распределенные силы от давления нагнетаемой среды в шланге, которая для простоты не показана. Очевидно, что условием осуществления операций нагнетания является уравновешивание сил давления среды на шланг силами упругой деформации растяжения стенок шланга.

Известны модификации этого способа в части всасывания, основанные на организации вакуума снаружи шланга, а также движения нажимного элемента по шлангу в среде смазки.

На Фиг.2 схематично показана сущность предлагаемого способа как движения нажимного элемента 3 вдоль шланга 2, опирающегося на две поверхности 1 и 4, не обязательно плоскими. Заметим, что поверхности 1 и 4 не обязательно должны быть цельными о одной стороны, и поверхности 1 и 4 могут с другой стороны принадлежать одному телу (шланг находится в вилке). Стрелками показаны действующие на внутреннюю поверхность шланга распределенные силы от давления среды и распределенные силы реакции опор, на которые опираются части стенок шланга (в дальнейшем фрагменты стенок). На Фиг.3 и Фиг.4 показаны сечения свободного и деформированного участка шланга обычного насоса. На Фиг.5 и Фиг.6 показаны подобные сечения шланга в предлагаемом способе. Также стрелками указаны силы от давления среды на шланг и силы реакции связей. Силы от давления среды в обычном способе уравновешиваются только силами упругой деформации растяжения стенок шланга (Фиг.1, Фиг.3). В предлагаемом способе (Фиг.2, Фиг.5) условия осуществления операций нагнетания радикально отличаются от условий в аналогах. В этом случае большая часть сил от давления среды на шланг, пропорциональная площади контактирующих фрагментов поверхности шланга с опорными поверхностями 1 и 4, направлена нормально к ним и воспринимается через упругую деформацию сжатия материала фрагментов стенки шланга поверхностями 1 и 4. Зажатый поверхностями 1 и 4 шланг 2 имеет теперь сечение овалоподобной формы. При эквивалентной круглому шлангу площади сечения, площадь свободных боковых поверхностей шланга может быть значительно меньше площади поверхности эквивалентного круглого шланга. Действующие на эти боковые поверхности шланга силы давления среды также могут быть в несколько раз меньше. С учетом этих обстоятельств значительно уменьшается толщина стенок, армирование и жесткость шланга. Понятно, что в первом случае деформации подвергаются все участки сечения шланга. В предлагаемом способе смятие стенок шланга происходит лишь на свободных боковых участках малой площади с меньшей амплитудой деформации и тем самым основные потери энергии уменьшаются в несколько раз. Важно, что нажимные элементы 3 разгружены от передачи усилий на поверхность 4 и не требуют дополнительной энергии на трение.

Существенные признаки способа состоят в новых условиях осуществления действий:

уравновешивания сил от давления перемещаемой среды (или что то же давления среды) на фрагменты стенок шланга реакцией опорных поверхностей, на которые опираются фрагменты стенок шланга. Понятно, что реакция опоры возникает от сил упругости сжатия стенки нагруженного давлением шланга (см. Фиг.2 и 5).

Эта применяемая в формуле формулировка условия полностью эквивалентна условию, выраженному в терминах только напряжений в материале стенок шланга как замены в некоторых частях шланга напряжений растяжения на напряжения сжатия. В такой формулировке опорные поверхности остаются совсем «за кадром» и появляются только в примерах реализации способа.

Рассмотренный новый способ может использоваться в устройствах шланговых насосов с пережимом не только к цилиндрическим, а также к плоским, коническим, многогранным и иным поверхностям.

Возможны варианты указанного способа с дополнительными несущественными альтернативными признаками.

Во-первых, в наиболее результативном варианте относительно большого отношения ширины к высоте сечения шланга может не хватить силы упругости стенок шланга для эффективного всасывания среды. В этом случае дополнительно используется операция поддержания вакуума снаружи шланга.

Во-вторых, движение нажимных элементов может осуществляться в среде смазки.

В-третьих, для увеличения производительности или в целях модульности конструкции в процессе по данному способу может участвовать сразу несколько шлангов.

Эти альтернативные несущественные признаки в любом сочетании совместно с существенными обеспечивают один и тот же технический результат.

Изобретательский замысел, осуществленный в предлагаемом способе, используется в изложенных ниже устройствах насосов и шлангов, образующих группу взаимосвязанных изобретений.

Далее предлагается одно из возможных устройств по новому способу, как существенная модификация известного и наиболее распространенного шлангового насоса с цилиндрическим корпусом и ротором с нажимными элементами. В качестве прототипа предложенного насоса взято устройство шлангового насоса, состоящее из закрытого торцовыми крышками цилиндрического корпуса, ротора с нажимными элементами и дугообразного шланга (SU 1б56159 А, 15.06.1991).

Поставленная задача - уменьшение потерь энергии достигается тем, что в шланговом насосе, состоящим из закрытого торцовыми крышками цилиндрического корпуса, ротора с нажимными элементами и дугообразного шланга, шланг прилегает к обечайке корпуса и параллельной поверхности свободно посаженного на вал ротора барабана, между которыми находятся нажимные элементы ротора, зажимающие шланг к обечайке корпуса.

На валу 5 насоса насажен ротор 2. Внутри ротора 2 на подшипниках свободно вращается барабан 4. Шланг 3 помещается между внутренней поверхностью цилиндрической части корпуса 1 и барабаном 4. Нажимные элементы 6 закреплены на торцах ротора 2. Полость корпуса частично или полностью заполнена смазкой. Вал 5 вращается в подшипниках корпуса насоса, но возможен вариант консольного нагруженного или разгруженного, как в аналоге, вала редуктора. Основными существенными отличиями от прототипа являются принятие шлангом овалоподобной формы сечения ввиду опирания шланга длинными сторонами овала на барабан и обечайку и движение нажимных элементов ротора, которые пережимают шланг к обечайке, между шлангом и барабаном.

Устройство работает следующим образом. Вал вращает ротор вместе с нажимными элементами. Барабан при этом может оставаться неподвижным, так как он плотно обжат частью шланга, находящегося под давлением среды и воспринимает большую часть сил на себя. Двигаясь в зазоре между обечайкой корпуса и барабаном нажимные элементы, как и раньше, последовательно пережимают шланг и вытесняют среду. За нажимным элементом шланг за счет упругости стенок восстанавливает свою ограниченную опорными поверхностями обечайки и барабана форму. Отметим, что концевые участки шланга, которые находятся вне рабочей зоны действия нажимных элементов и не прилегают к барабану, могут иметь круглое сечение.

Для увеличения силы восстановления шланга за нажимным элементом в полости корпуса может быть устроен вакуум, для удержания которого на валу устанавливается соответствующее уплотнение. При этом для эффективной передачи усилия вакуума или смазки на шланг барабан может иметь отверстия перфорации на прилегающей к шлангу поверхности.

Дополнительное снижение температуры, как следствие уменьшения потерь, позволяет увеличить скорость движения нажимного элемента. Уменьшается радиальный габарит за счет увеличения площади сечения шланга, снижается мощность привода и веса насоса.

Для увеличения производительности возможно очевидное использование в устройствах нескольких параллельных шлангов.

Использование указанного способа целесообразно также в устройствах насосов с пережимом шланга или шлангов в осевом направлении к торцовым поверхностям. В этих вариантах упрощается конструкция за счет отсутствия барабана. Кроме того, возможна силовая разгрузка корпуса насоса и вала радиальных сил за счет замыкания сил только на нажимные элементы ротора. В этих случаях овалоподобное сечение шланга вытянуто не в осевом, а радиальном направлении.

На Фиг.9 показано сечение многошлангового насоса с цилиндрическим корпусом с пережимом к торцовым поверхностям, аналогичное сечению с барабаном на Фиг.8. В этом варианте барабан отсутствует, а нажимные элементы ротора, пережимая шланги, разгружают вал от усилий пережима. Дополнительная кольцевая перегородка корпуса не нужна для случая использования двух шлангов. Нажимные элементы ротора 6 могут быть в форме вилки и зажимать шланг с двух сторон. Наконец возможно парное размещение шлангов, где два параллельных прилегающих друг к другу шланга находятся между двумя торцевыми поверхностями, а нажимные элементы ротора вращаются между ними.

Аналогично устройствам с барабаном, в этих случаях возможны дополнительные признаки поддержания вакуума, смазки и перфорации.

Многошланговое торцовое устройство насоса наряду с простотой конструкции и эффективностью использования габаритного объема, позволяет производит секционные модульные насосы с унифицированным рабочим органом для большого диапазона значений производительности.

Для осуществления единого замысла предлагается также новая конструкция шланга. Прототип тот же, что и для устройства насоса, в котором шланг для перистальтического насоса из эластичного материала в виде дугообразного трубчатого органа выполнен сечением продолговатой приплюснутой овалоподобной формы.

В варианте использования вакуума потери на деформацию шланга могут быть еще ниже за счет применения специально изготовленного прямого шланга с продолговатым сечением в свободном состоянии в виде вытянутого уплощенного овала с меньшей толщиной стенок и меньшим армированием.

Шланг в свободном состоянии для уменьшения внутренних напряжений может быть сразу же изготовлен дугообразным.

Дополнительно для осуществления вакуума снаружи шланга для облегчения всасывания, в стенке шланга может быть устроен параллельный основному тонкий канал. На Фиг.10 показано такое сечение. Оба канала пережимаются нажимными элементами и работают как два отдельных насоса. Основной канал нагнетает среду, а дополнительный канал входом соединен с полостью насоса и создает в ней вакуум. Целесообразность осуществления видна из следующего простого сравнения. Потеря площади сечения при сжатии шланга не так существенна, как кажется, и может быть легко компенсирована выбором шланга чуть большего прохода. Так изначально круглый шланг с проходом 25 мм диаметром 53 мм, деформированный примерно до высоты и ширины прохода 10 мм и 40 мм, имеет площадь в 75% исходного. Если увеличить ширину прохода до 51 мм, то площадь сечения такого шланга будет равна площади исходного круглого шланга. Однако длина окружности исходного шланга относится к длине окружности боковых поверхностей овального шланга как 166; 31,4. То есть результирующая составляющая силы действия среды, действующая на боковые стенки шланга, будет примерно в 5,5 раза меньше такой силы, действующей на свободный шланг одинаковой площади сечения. Это позволяет сильно уменьшить толщину стенки и жесткость шланга, что наряду с уменьшением в 3-4 раза амплитуды деформации меньшего по высоте шланга, дает в итоге большое уменьшение потерь энергии на сжатие оболочки и, следовательно, увеличение к.п.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТАЦИОННЫЙ ВАКУУМНЫЙ НАСОС ШЛАНГОВОГО ТИПА | 2011 |

|

RU2480626C1 |

| Перистальтический дозировочный насос | 1990 |

|

SU1767223A1 |

| ПЕРИСТАЛЬТИЧЕСКИЙ НАСОС | 1992 |

|

RU2049931C1 |

| Объемный гидронасос шлангового типа | 1990 |

|

SU1763713A1 |

| ПЕРФУЗИОННЫЙ НАСОС | 1999 |

|

RU2181601C2 |

| ПЕРИСТАЛЬТИЧЕСКИЙ НАСОС | 1991 |

|

RU2028509C1 |

| Перистальтический насос | 1989 |

|

SU1701980A1 |

| КОНЦЕВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБЫ, ПОМЕЩЕННОЙ В ПОЛОСТЬ, И СПОСОБ УСТАНОВКИ ТРУБЫ В ПОЛОСТЬ | 2014 |

|

RU2638119C1 |

| ПЕРИСТАЛЬТИЧЕСКИЙ НАСОС | 1998 |

|

RU2151915C1 |

| ПЕРИСТАЛЬТИЧЕСКИЙ НАСОС | 2004 |

|

RU2282056C2 |

Устройство предназначено для использования в области насосостроения для перекачивания вязких, агрессивных и абразивных сред. Способ перистальтического нагнетания включает цикличное всасывание и вытеснение среды в шланге путем последовательного механического зажима шланга и перемещения зоны зажима вдоль шланга. Операции нагнетания совершаются в условии уравновешивания части сил давления среды на шланг реакцией опорных параллельных неподвижных поверхностей, прилегающих к шлангу. Шланговый насос состоит из закрытого торцовыми крышками цилиндрического корпуса, ротора с нажимными элементами и дугообразного шланга. Шланг прилегает к обечайке корпуса и параллельной поверхности свободно посаженного на вал ротора барабана, между которыми находятся нажимные элементы ротора, зажимающие шланг к обечайке корпуса. Шланг выполнен из эластичного материала в виде дугообразного трубчатого органа, с сечением продолговатой приплюснутой овалоподобной формы. 3 н.п.ф-лы, 10 ил.

1. Способ перистальтического нагнетания, включающий цикличное всасывание и вытеснение среды в шланге путем последовательного механического зажима шланга и перемещения зоны зажима вдоль шланга, отличающийся тем, что операции нагнетания совершаются в условии уравновешивания части сил давления среды на шланг реакцией опорных параллельных неподвижных поверхностей, прилегающих к шлангу.

2. Шланговый насос, состоящий из закрытого торцевыми крышками цилиндрического корпуса, ротора с нажимными элементами и дугообразного шланга, отличающийся тем, что шланг прилегает к обечайке корпуса и параллельной поверхности свободно посаженного на вал ротора барабана, между которыми находятся нажимные элементы ротора, зажимающие шланг к обечайке корпуса.

3. Шланг для перистальтического насоса из эластичного материала в виде дугообразного трубчатого органа, отличающийся тем, что шланг выполнен с сечением продолговатой приплюснутой овалоподобной формы.

| ПЕРИСТАЛЬТИЧЕСКИЙ НАСОС | 1991 |

|

RU2028509C1 |

| Перистальтический насос | 1989 |

|

SU1656159A1 |

| Насос перистальтического типа | 1978 |

|

SU794246A1 |

| Полый замкнутый резиновый шланг для уплотнения зазоров | 1957 |

|

SU114907A1 |

| Пневматический вибровозбудитель | 1987 |

|

SU1489846A1 |

| US 4214855 A, 29.07.1980. | |||

Авторы

Даты

2009-11-10—Публикация

2007-04-16—Подача