Перистальтические насосы широко используют в областях применения, в которых требуется исключить контакт перекачиваемой текучей среды с компонентами насоса. Например, перистальтические насосы часто используют для перекачивания стерилизованных или абразивных текучих сред, где контакт текучей среды с внутренними компонентами насоса вызвал бы риск загрязнения текучей среды или повреждения насоса. Перистальтические насосы часто используют в пищевой промышленности, где требуются стерильные процессы перекачивания, и в производстве сухих строительных смесей, где транспортируются глинистые растворы, содержащие абразивные частицы.

Перистальтические насосы, в общем, содержат корпус насоса, роторный узел, установленный внутри корпуса насоса, и гибкую трубу, расположенную между корпусом насоса и роторным узлом. Роторный узел обычно содержит пару нажимных башмаков, которые во время вращения ротора движутся вдоль трубы и оказывают перистальтическое действие на трубу.

Линии всасывания и нагнетания (обычно имеющие жесткую конструкцию) соединены с трубой парой портов, выполненных в корпусе насоса. Соединение линий всасывания и нагнетания с трубой должно быть герметичным во избежание утечки перекачиваемой текучей среды.

Для уменьшения износа трубы и нажимных башмаков и рассеяния тепла, в особенности в тех местах, где требуются высокие рабочие давления (часто используют усиленные шланги, и в этом случае такие насосы именуются как шланговые насосы), часто требуется обеспечить наличие смазочной среды внутри корпуса насоса. В портах корпуса насоса необходимо уплотнять трубу у корпуса насоса во избежание утечки смазочной среды из корпуса насоса.

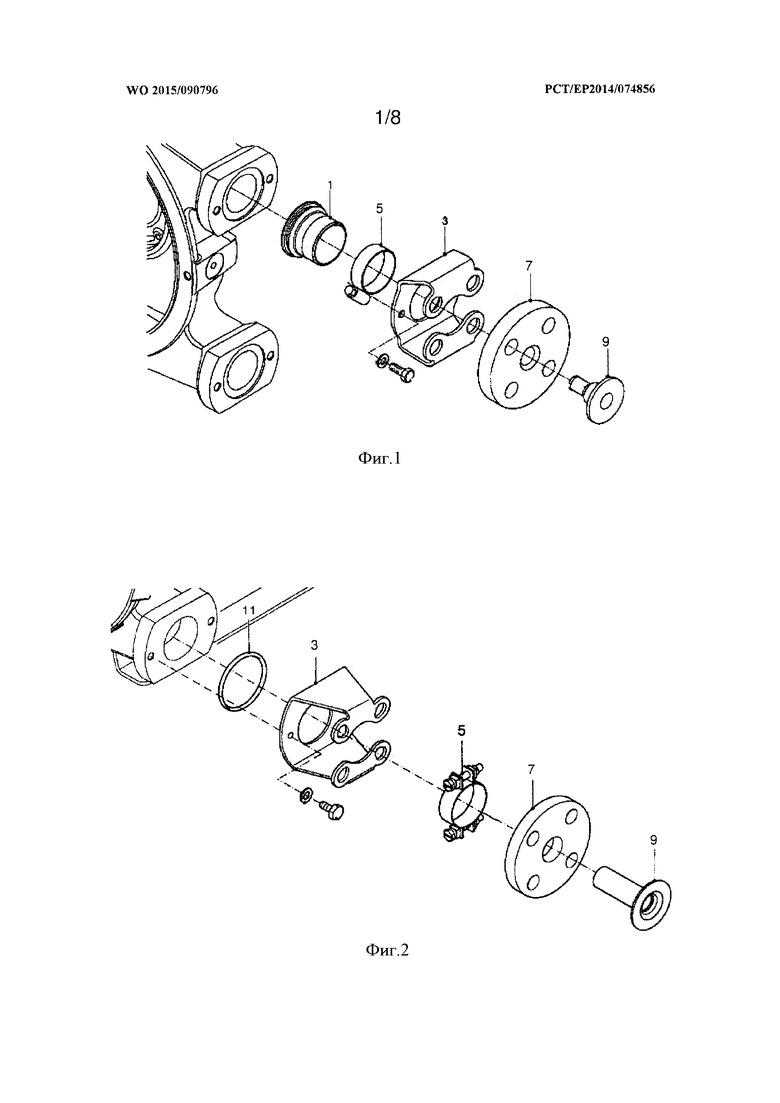

Как описано выше, труба должна быть уплотнена у корпуса насоса во избежание утечки смазочной среды и также должна быть уплотнена в местах соединений с линиями всасывания и нагнетания во избежание утечки перекачиваемой текучей среды. На фиг. 1 и 2 показаны два примера известных концевых соединений, обеспечивающих такое уплотнение.

В примере на фиг. 1 концевое соединение содержит резиновую втулку 1, которая размещена поверх конца трубы (не показана). Крепежная скоба 3 размещена поверх втулки 1 и соединена с портом корпуса насоса, так что фланец втулки 1 помещен между крепежной скобой 3 и портом. Фланец втулки 1 уплотняет корпус насоса для предотвращения вытекания смазочной среды из корпуса насоса.

Шланговый хомут 5 насоса размещен поверх втулки 1 с расположенной в ней трубой.

Фланец 7 соединен с крепежной скобой 3, и вставка 9 расположена в отверстии, проходящем через фланец 7. Вставка 9 проходит через фланец 7 и внутрь трубы. Шланговый хомут 5 затягивается для уплотнения трубы у вставки 9.

Как показано на фиг. 2, втулка 1 может быть заменена уплотнительным кольцом 11 круглого сечения. По существу, уплотнительное кольцо 11 круглого сечения служит той же цели, что и втулка 1 и уплотняет корпус насоса для предотвращения вытекания смазочной среды из корпуса насоса.

Помимо функций уплотнения концевые соединения, показанные на фиг. 1 и 2, также закрепляют трубу в заданном положении и, таким образом, обеспечивают снятие механических напряжений по отношению к движению ротора.

Несмотря на то, что концевые соединения, показанные на фиг. 1 и 2, обеспечивают надлежащие характеристики уплотнения, они могут до некоторой степени усложнять сборку и требуют большого расхода времени. Кроме того, концевые соединения могут быть неправильно собраны, что ведет к утечке перекачиваемой текучей среды и/или смазочной среды и/или к получению неудовлетворительных рабочих характеристик насоса из-за впуска воздуха у порта всасывания.

Объектом изобретения является концевое соединение для трубы, помещенной в полость, содержащее: крепежную скобу, имеющую первый опорный заплечик, расположенный напротив порта полости; компрессионное кольцо, расположенное вплотную к первому опорному заплечику крепежной скобы и выполненное с возможностью приема через него трубы, при этом компрессионное кольцо образует пустоту, имеющую осевой размер и радиальный размер; вставку, выполненную с возможностью размещения внутри трубы так, чтобы вставка перекрывала компрессионное кольцо и продолжалась за него; и крепежный элемент для соединения крепежной скобы с портом так, чтобы притягивать крепежную скобу в осевом направлении к порту, тем самым, сжимая компрессионное кольцо между первым опорным заплечиком и портом для уплотнения порта и, таким образом, деформируя пустоту, образованную компрессионным кольцом; причем деформирование пустоты уменьшает осевой размер и увеличивает радиальный размер компрессионного кольца, тем самым, прижимая трубу к вставке.

Компрессионное кольцо может иметь внутренний диаметр, который в исходной конфигурации больше или, по существу, равен наружному диаметру трубы и который в сжатой конфигурации меньше наружного диаметра трубы.

Полость может быть образована корпусом перистальтического насоса.

Пустота может быть определена поперечным сечением компрессионного кольца и может быть расположена между компрессионным кольцом и трубой, крепежной скобой и/или портом.

Поперечное сечение компрессионного кольца может определять один или более кольцевых каналов.

Поперечное сечение компрессионного кольца может определять множество кольцевых каналов, расположенных в осевом направлении на расстоянии друг от друга.

Поперечное сечение компрессионного кольца может определять множество кольцевых каналов, ориентированных в различных направлениях относительно друг друга.

Пустота может быть расположена внутри поперечного сечения компрессионного кольца.

Компрессионное кольцо может быть полым.

Компрессионное кольцо может быть выполнено из вспененного материала, имеющего поры, которые образуют множество пустот.

Крепежная скоба может содержать кольцевой участок, выполненный с возможностью размещения в нем трубы.

Кольцевой участок может иметь второй опорный заплечик, в который упирается труба.

Кольцевой участок может содержать отверстие, расположенное рядом со вторым опорным заплечиком.

Вставка может содержать осевой участок, который выполнен с возможностью размещения внутри трубы. Вставка также может содержать один или более выступов, которые отходят радиально от осевого участка. Диаметр одного или более выступов может быть больше внутреннего диаметра трубы, а диаметр остальной части осевого участка может быть меньше внутреннего диаметра трубы.

Осевой участок может быть размещен в кольцевом участке крепежной скобы. Кольцевой участок может направлять вставление вставки в трубу.

Вставка может содержать концевой участок, который опирается на крепежную скобу.

Концевой участок вставки может быть фланцевым участком, который опирается на соответствующий фланцевый участок крепежной скобы. Фланцевый участок крепежной скобы может быть выполнен с возможностью соединения крепежной скобы с линией нагнетания или всасывания.

Крепежная скоба может содержать внутренний (фланцевый) участок, который упирается в поверхность порта для ограничения сжатия компрессионного кольца.

Крепежная скоба может содержать выступ, размещенный в соответствующей канавке порта, или канавку, в которой размещается соответствующий выступ порта.

Выступ и канавка могут быть кольцевыми, при этом выступ обеспечивает размещение компрессионного кольца.

Другим объектом изобретения является перистальтический насос, содержащий концевое соединение, описанное выше.

Объектом изобретения также является способ установки трубы в полость, включающий в себя этапы, на которых: размещают трубу внутри полости так, чтобы конец трубы выступал из порта полости; размещают компрессионное кольцо и крепежную скобу поверх конца трубы так, чтобы компрессионное кольцо располагалось между первым опорным заплечиком и портом, при этом компрессионное кольцо образует пустоту, имеющую осевой размер и радиальный размер; размещают вставку внутри трубы так, чтобы вставка перекрывала компрессионное кольцо и продолжалось за него; и притягивают крепежную скобу в осевом направлении к порту, тем самым, сжимая компрессионное кольцо между первым опорным заплечиком и портом для уплотнения порта и деформируя пустоту, образованную компрессионным кольцом; причем деформирование пустоты уменьшает осевой размер и увеличивает радиальный размер компрессионного кольца, тем самым, прижимая трубу к вставке.

Притягивание крепежной скобы в осевом направлении к порту может содержать первый этап сжатия, на котором пустота уменьшает осевой размер и увеличивает радиальный размер, тем самым, прижимая трубу к вставке, и второй этап сжатия, на котором материал компрессионного кольца сжимается для уплотнения компрессионного кольца на крепежной скобе и порте.

Притягивание крепежной скобы в осевом направлении к порту может содержать притягивание крепежной скобы к порту до тех пор, пока внутренний фланец крепежной скобы не упрется в поверхность порта.

Для лучшего понимания изобретения и более ясного пояснения того, как оно может быть осуществлено, далее будет приведено его описание на примере со ссылками на чертежи.

На фиг. 1 показан пример концевого соединения в разобранном виде согласно известному уровню техники;

на фиг. 2 - другой пример концевого соединения в разобранном виде согласно известному уровню техники;

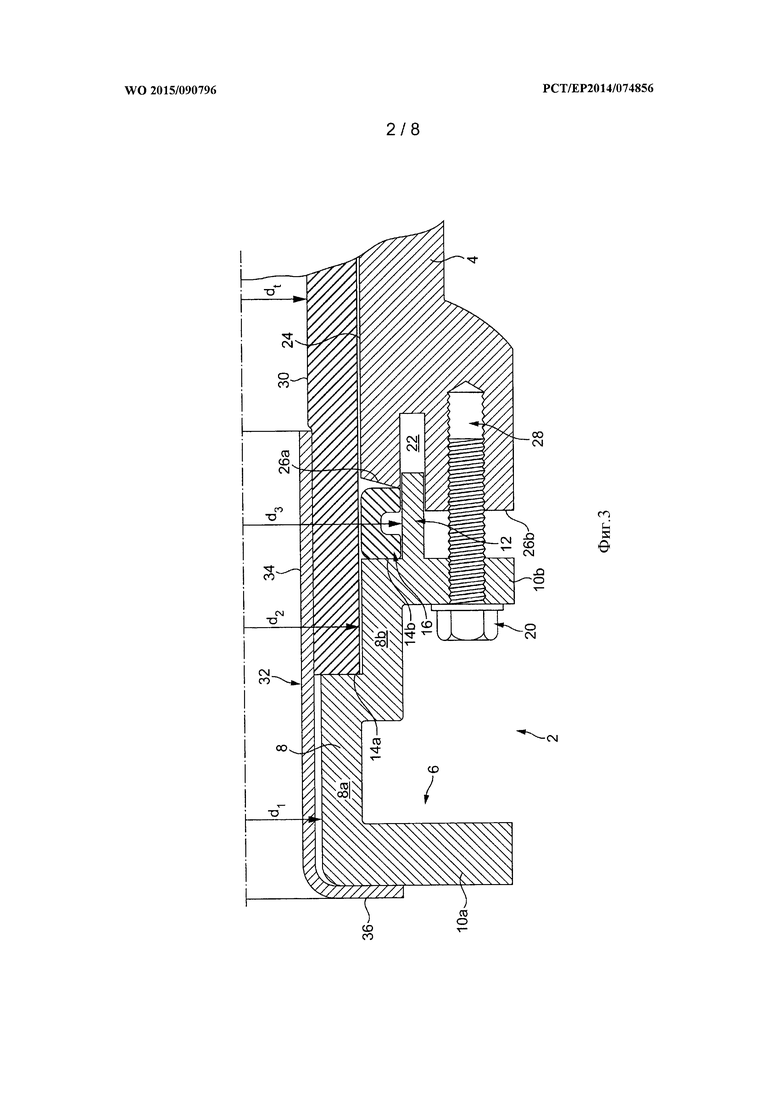

на фиг. 3 - концевое соединение согласно варианту осуществления изобретения, вид в разрезе, причем концевое соединение показано на первом этапе сборки;

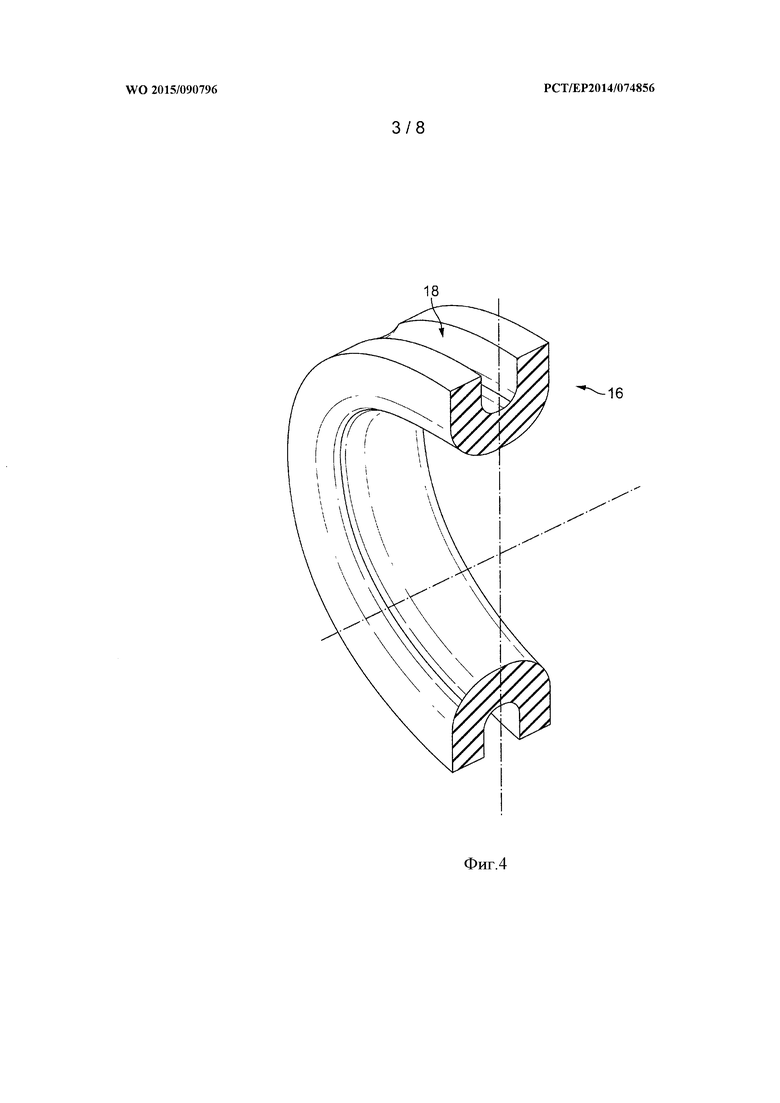

на фиг. 4 - компрессионное кольцо концевого соединения на фиг. 3 в разрезе, вид в перспективе;

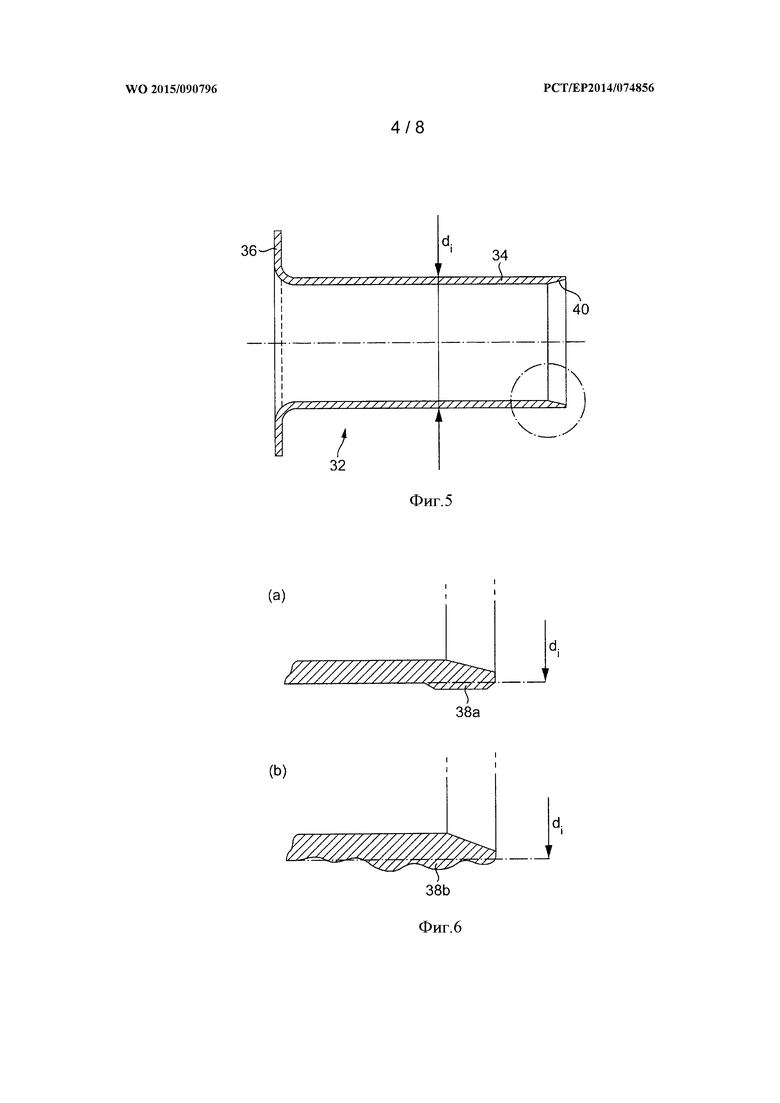

на фиг. 5 - вставка концевого соединения на фиг. 3, вид в разрезе;

на фиг. 6 - концевая часть вставки с двумя возможными конфигурациями, увеличенный вид;

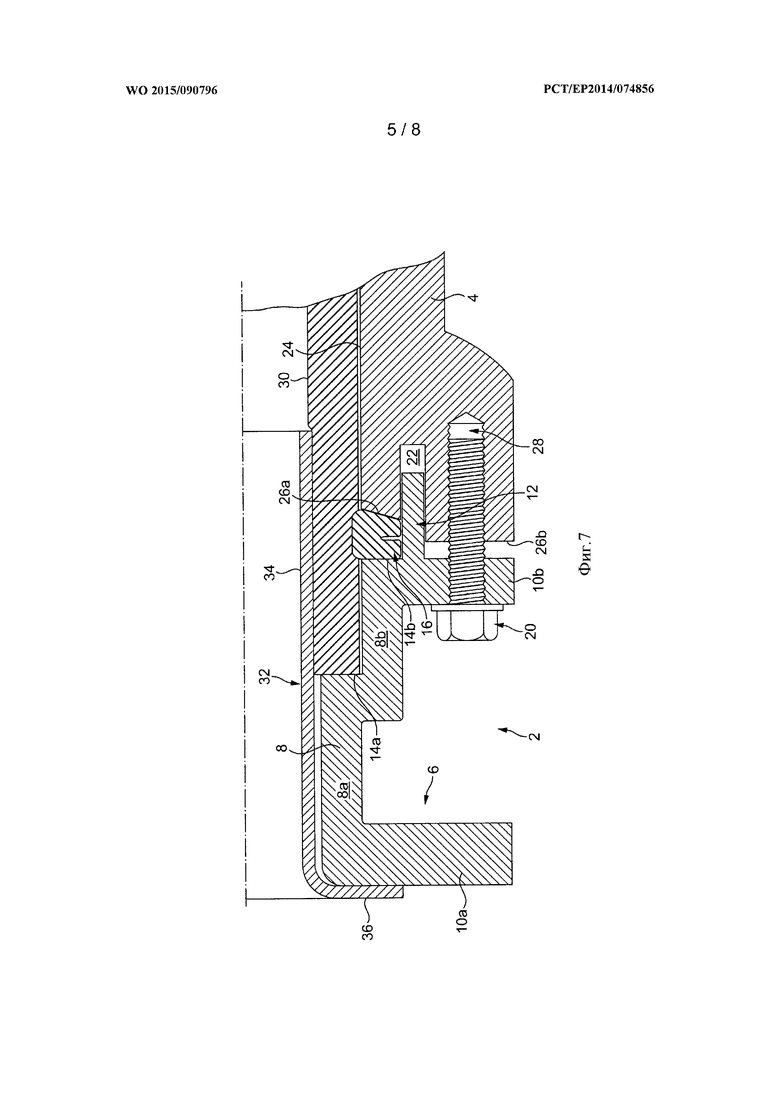

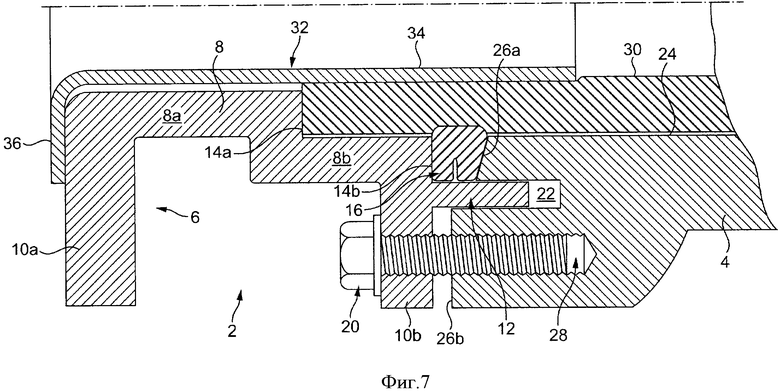

на фиг. 7 - концевое соединение на втором этапе сборки, вид в разрезе;

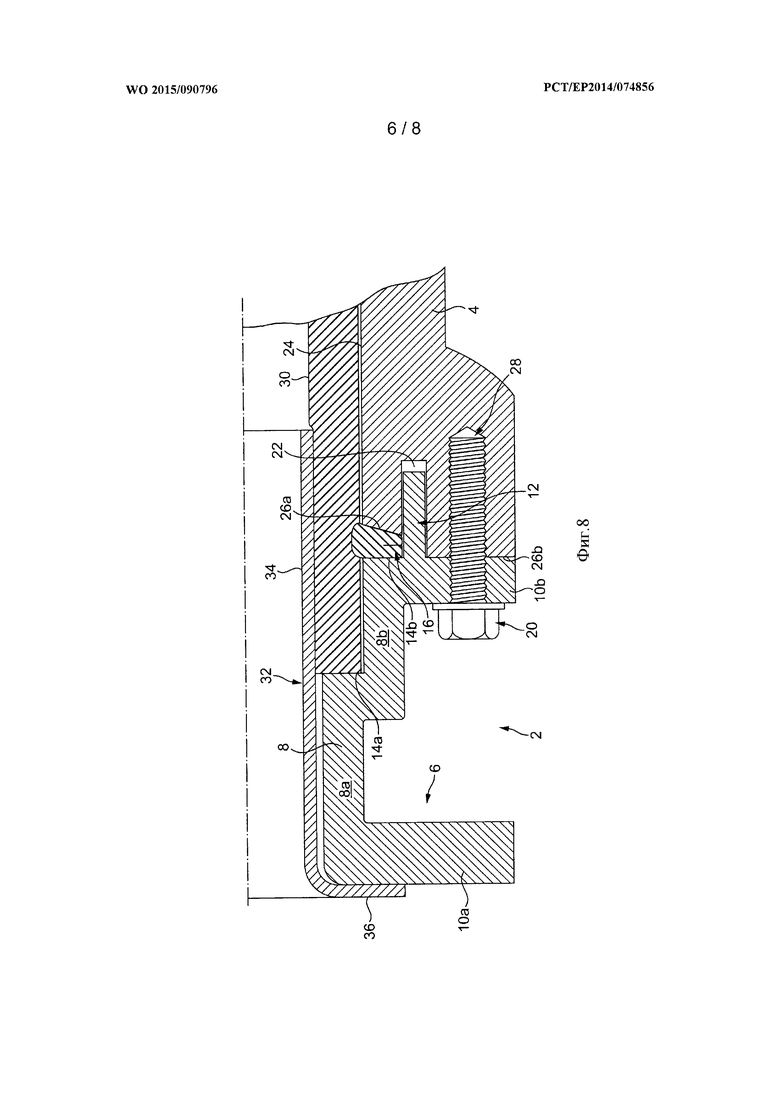

на фиг. 8 - концевое соединение на третьем этапе сборки, вид в разрезе;

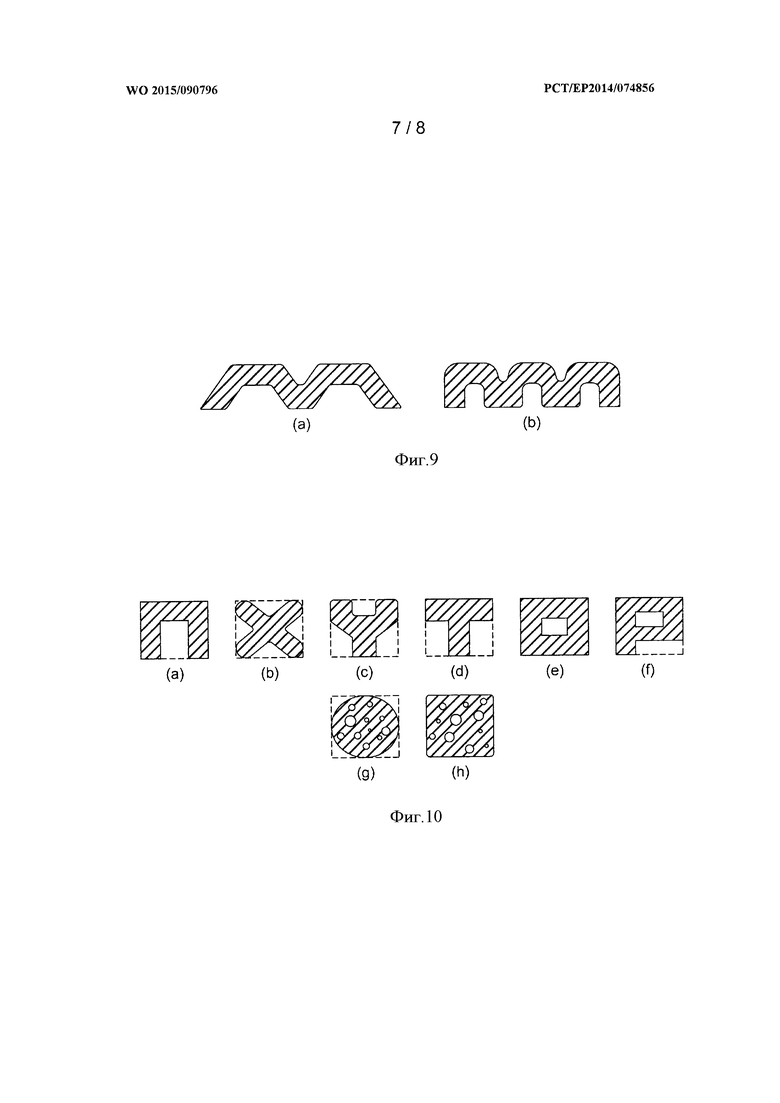

на фиг. 9 и 10 - примеры альтернативных сечений компрессионного кольца; и

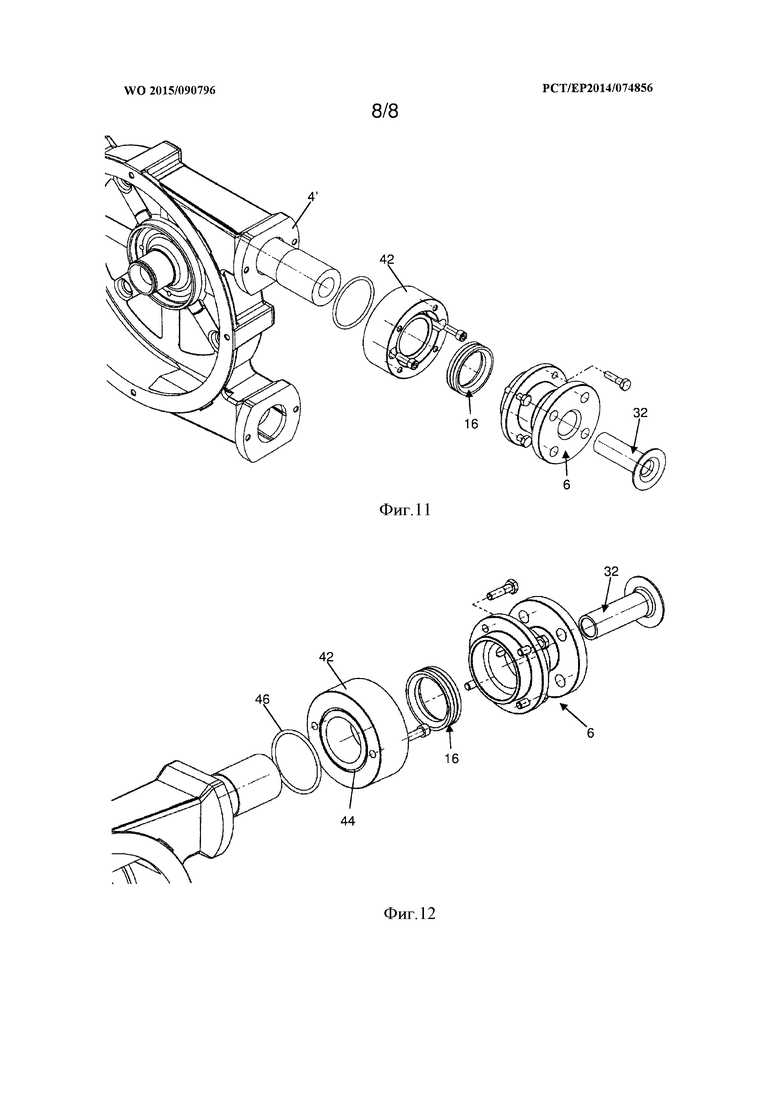

на фиг. 11 и 12 - концевое соединение с дополнительным переходным элементом, который может быть использован для усовершенствования концевого соединения для существующего насоса, в разобранном виде.

На фиг. 3 показано концевое соединение 2 согласно варианту осуществления изобретения, которое выполнено с возможностью соединения с (всасывающим или нагнетательным) портом 4 насоса, выполненном в корпусе перистальтического насоса.

Концевое соединение 2 содержит крепежную скобу 6. Крепежная скоба 6 содержит, в общем, цилиндрический осевой участок 8 и наружный и внутренний фланцевые участки 10a, 10b, которые проходят перпендикулярно от каждого конца осевого участка 8 в радиальном направлении.

Осевой участок 8 образован первой частью 8a и второй частью 8b, которые расположены ступенчато относительно друг друга. Первая часть 8a имеет внутренний диаметр d1, который меньше внутреннего диаметра d2 второй части 8b.

От внутренней поверхности внутреннего фланцевого участка 10b выступает кольцевой выступ 12. Внутренняя поверхность кольцевого выступа 12 отступает от внутренней поверхности второй части 8b осевого участка 8. Вторая часть 8b имеет внутренний диаметр d2, который меньше внутреннего диаметра d3 кольцевого выступа 12.

Как указано выше, первая и вторая части 8a, 8b осевого участка 8 и кольцевой выступ 12 расположены ступенчато относительно друг друга, так что между первой и второй частями 8a, 8b осевого участка 8 образована первая радиальная опорная поверхность 14a (второй опорный заплечик), и между второй частью 8b осевого участка 8 и кольцевым выступом 12 образована вторая радиальная опорная поверхность 14b (первый опорный заплечик).

Внутри кольцевого выступа 12 радиально установлено компрессионное кольцо 16, которое упирается во вторую радиальную опорную поверхность 14b. Компрессионное кольцо 16 выполнено из гибкого эластомерного материала. Как показано на фиг. 4, компрессионное кольцо 16 имеет, по существу, U-образное поперечное сечение (которое также может именоваться как C-образное или полукруглое), которое расположено таким образом, что кольцевой канал 18, образованный U-образным сечением, направлен радиально наружу. Протяженность кольцевого выступа 12 в осевом направлении больше ширины компрессионного кольца 16, поэтому часть кольцевого выступа 12 выступает за компрессионное кольцо 16.

Как показано на фиг. 3, кольцевой канал 18 компрессионного кольца 16 обращен к кольцевому выступу 12. Компрессионное кольцо 16 имеет такие размеры по отношению ко второй радиальной опорной поверхности 14b, что в исходной конфигурации радиально самая внутренняя поверхность компрессионного кольца 16, по существу, находится на одном уровне с внутренней поверхностью второй части 8b осевого участка 8. Другими словами, внутренний диаметр компрессионного кольца 16, по существу, равен внутреннему диаметру d2 второй части 8b. Однако компрессионное кольцо 16 может быть установлено немного выше или немного ниже уровня внутренней поверхности второй части 8b.

Внутренний фланцевый участок 10b крепежной скобы 6 снабжен некоторым числом отверстий, расположенных по окружности на расстоянии друг от друга, в каждом из которых установлен болт 20 (и шайба). Наружный фланцевый участок 10a крепежной скобы 6 также может быть снабжен некоторым количеством отверстий (не показано), расположенных по окружности на расстоянии друг от друга, для прикрепления скобы к нагнетательной или всасывающей линии.

Торцевая поверхность порта 4 снабжена кольцевой канавкой 22, размеры которой позволяют размещать в ней кольцевой выступ 12 крепежной скобы 6. Кольцевая канавка 22 окружает отверстие порта 4, которое определяется цилиндрической внутренней поверхностью 24 корпуса насоса. Кольцевая канавка 22 разделяет торцевую поверхность порта 4 на внутреннюю радиальную опорную поверхность 26a и наружную радиальную опорную поверхность 26b. Внутренняя радиальная опорная поверхность 26a заглублена ниже уровня наружной радиальной опорной поверхности 26b и имеет конический уклон. Конический уклон может способствовать установке трубы в корпус насоса. Конический уклон также может способствовать освобождению компрессионного кольца 16 во время разборки.

Порт 4 снабжен множеством резьбовых отверстий 28, которые расположены на расстоянии друг от друга по окружности порта 4 и проходят через наружную радиальную опорную поверхность 26b.

Во время первого этапа сборки трубу 30 перистальтического насоса помещают внутри корпуса насоса. Это может быть достигнуто посредством вставления трубы 30 в корпус насоса через один из портов 4 и вращения ротора насоса для втягивания трубы 30 через корпус насоса.

Для захватывания башмаком ротора трубы 30 и исключения проскальзывания ротора относительно трубы 30 на одном конце трубы 30 может быть обеспечен расширенный выступ.

Соответственно, в случае обычного шлангового насоса (C-форма), имеющего ротор с двумя башмаками, потребуется только немногим более половины оборота ротора для полного вставления трубы 30 в насос. Это может создавать особое преимущество, когда насос работает на низких оборотах, или когда ротор вращается вручную для вставления трубы (и перекачивания текучей среды).

Труба 30 имеет достаточную длину, поэтому при ее вставлении в корпус насоса она выступает на небольшое расстояние от порта 4. Затем крепежную скобу 6 устанавливают поверх одного конца трубы 30, и кольцевой выступ 12 скобы 6 помещается в кольцевую канавку 22 порта 4 так, чтобы внутренняя радиальная опорная поверхность 26a порта 4 была расположена напротив второй радиальной опорной поверхности 14b крепежной скобы 6 с установленным между ними компрессионным кольцом 16.

Болты 20 проходят через отверстия во внутреннем фланцевом участке 10b и входят в зацепление с резьбовыми отверстиями 28 для соединения скобы 6 с портом 4. Болты 20 затягивают таким образом, чтобы притянуть первую радиальную опорную поверхность 14a скобы 6 до упора в торец трубы 30. Как описано выше, компрессионное кольцо 16, по существу, установлено вровень со второй радиальной опорной поверхностью 14, когда оно находится в исходной конфигурации. Таким образом, труба 30 может легко скользить по компрессионному кольцу 16 и во вторую часть 8b осевого участка 8. Затяжка болтов 20 также обеспечивает притягивание кольцевого выступа 12 скобы 6 к кольцевой канавке 22 порта 4 и в эту канавку и второй радиальной опорной поверхности 14b крепежной скобы 6 к внутренней радиальной опорной поверхности 26a порта 4.

Болты 20 имеют достаточную длину, так чтобы они изначально входили в зацепление с резьбовыми отверстиями 28 без приведения внутренней радиальной опорной поверхности 26a порта 4 в контакт с компрессионным кольцом 16 (или, по меньшей мере, без достаточного деформирования компрессионного кольца из его исходной конфигурации). Однако участок кольцевого выступа 12, который выступает за компрессионное кольцо 16, размещается в кольцевой канавке 22.

Когда труба 30 упирается в первую радиальную опорную поверхность 14a, но компрессионное кольцо 16 все еще находится в исходной конфигурации, в скобу 6 вставляют вставку 32. Как показано на фиг .5, вставка 32 содержит осевой участок и фланцевый участок 36, который отходит перпендикулярно от осевого участка 34 в радиальном направлении.

Осевой участок 34 вставки 32 проходит через осевой участок 8 скобы 6 и внутрь трубы 30, при этом фланцевый участок 36 вставки 32 опирается на наружный фланцевый участок 10a скобы 6. Осевой участок 8 скобы 6 направляет осевой участок 34 вставки 32 в трубу 30. Осевой участок 34 вставки 32 имеет достаточную длину, так чтобы он выступал за компрессионное кольцо 16.

Поперечное сечение осевого участка 34 вставки 32, по существу, равномерно по его длине и имеет постоянный наружный диаметр di по его длине. Наружный диаметр di может быть, по существу, равен или немного превышать внутренний диаметр dt трубы 30.

Однако, как показано на фиг. 6, на свободном конце осевого участка 34 (т.е. на конце, расположенном на расстоянии от фланцевого участка 36) могут быть образованы один или более выступов 38, которые имеют диаметр, превышающий диаметр остальной части осевого участка 34. Например, на фиг. 6(a) вокруг осевого участка 34 выполнен расширенный бурт 38a, в то время как на фиг. 6(b) вокруг осевого участка 34 обеспечен ряд радиально проходящих зубцов 38b. Однако выступы 38 выполнены только на небольшой части осевого участка 34, которая может составлять менее 10% общей длины осевого участка 34.

В этом случае наружный диаметр di осевого участка 34 вставки 32 может быть немного меньше внутреннего диаметра dt трубы 30, и выступы 38 могут иметь диаметр, превышающий внутренний диаметр dt трубы 30. Как вариант, наружный диаметр di осевого участка 34 вставки 32 и диаметр выступов 38 могут быть, по существу, равны или немного превышать внутренний диаметр dt трубы 30. Соответственно, выступы 38 создают некоторое сопротивление вставлению осевого участка 34 вставки 32 внутрь трубы 30. Однако это сопротивление недостаточно для проталкивания трубы 30 в корпус насоса во время вставления вставки 32.

Как показано фиг. 5 и 6, на свободном конце осевого участка 34 вставки 32 выполнен внутренний конус 40 для направления перекачиваемой текучей среды из трубы 30 во вставку 32 или из вставки 32 в трубу 30.

Когда вставка 32 установлена на место, болты могут быть дополнительно затянуты для притягивания второй радиальной опорной поверхности 14b крепежной скобы 6 к внутренней радиальной опорной поверхности 26a порта 4. Как показано на фиг. 7, это вызывает сжатие и деформирование компрессионного кольца 16.

Сжатие компрессионного кольца 16 в осевом направлении вызывает увеличение компрессионного кольца 16 в радиальном направлении. На это оказывает влияние кольцевой канал 18. Внутренняя поверхность кольцевого канала имеет постоянную площадь поверхности, и таким образом, любое изменение осевого размера обязательно преобразуется в соответствующее изменение радиального размера. Кроме того, поскольку компрессионное кольцо 16 поддерживается кольцевым выступом 12, увеличение радиального размера компрессионного кольца 16 обеспечивается в виде уменьшения внутреннего диаметра компрессионного кольца 16. В частности, внутренний диаметр компрессионного кольца 16 становится меньше внутреннего диаметра d2 второй части 8b и, что весьма важно, меньше наружного диаметра трубы 30.

На этом первом этапе сжатия противолежащие участки внутренней поверхности кольцевого канала 18 принудительно смещаются друг к другу для уменьшения осевого размера компрессионного кольца 16 и увеличения радиального размера компрессионного кольца 16. Другими словами, компрессионное кольцо 16 деформируется по форме, но сам материал значительно не сжимается.

Как указано выше, осевой участок 34 вставки 32 перекрывает компрессионное кольцо 16 и продолжается за него. Деформация компрессионного кольца 16 воздействует на трубу 30 у осевого участка 34 вставки 32. Соответственно, компрессионное кольцо 16 фиксирует положение трубы 30 и вставки 32 относительно друг друга и относительно порта 4 и скобы 6. Осевой участок 34 вставки 32 продолжается в достаточной степени за компрессионное кольцо 16 и внутреннюю радиальную опорную поверхность 26a так, чтобы вставка 32 не смещалась наружу во время сжатия компрессионного кольца 16. Однако осевой участок 34 вставки 32 является достаточно коротким для обеспечения плавного перехода трубы 30 на осевой участок 34. Другими словами, труба 30 уплотняется (в том месте, где она сжимается компрессионным кольцом 16) как можно ближе (принимая во внимание конкурирующее рассмотрение, представленное выше) к концу осевого участка 34. Это улучшает гигиенические условия, поскольку предотвращается скапливание перекачиваемой текучей среды между трубой 30 и осевым участком 34 внутри компрессионного кольца.

Как показано на фиг. 8, болты затягивают до тех пор, пока внутренний фланцевый участок 10b не упрется в наружную радиальную опорную поверхность 26b. Это обеспечивает тактильную обратную связь с пользователем для подтверждения достаточного сжатия. Сжатие компрессионного кольца 16 определяется степенью, до которой внутренняя радиальная опорная поверхность 26a заглублена ниже уровня наружной радиальной опорной поверхности 26b. Она выполнена с возможностью размещения компрессионного кольца 16 в условиях достаточного сжатия для обеспечения надлежащего уплотнения, исключая при этом чрезмерное сжатие компрессионного кольца 16.

После первого этапа сжатия противолежащие участки внутренней поверхности кольцевого канала 18 принудительно приведены в контакт друг с другом. Следовательно, на втором этапе сжатия последующее сжатие компрессионного кольца вызывает сжатие самого материала компрессионного кольца 16.

Несмотря на то, что компрессионное кольцо 16 было описано как ориентированное таким образом, что кольцевой канал был 18 обращен наружу к кольцевому выступу 12, могут использоваться другие ориентации. В частности, компрессионное кольцо 16 может быть ориентировано таким образом, чтобы кольцевой канал 18 был обращен к трубе 30, второй радиальной опорной поверхности 14b скобы 6 или внутренней радиальной опорной поверхности 26a порта 4.

Кроме того, несмотря на то, что компрессионное кольцо 16 было описано как имеющее U-образное поперечное сечение, может быть использовано множество других форм компрессионного кольца 16.

Например, как показано на фиг. 9, вместо одиночного кольцевого канала 18, описанного выше, компрессионное кольцо может образовывать множество кольцевых каналов в осевом направлении на расстоянии друг от друга. В частности, на фиг. 9(a) показано компрессионное кольцо, имеющее два кольцевых канала, в то время как на фиг. 9(b) показано компрессионное кольцо, имеющее три кольцевых канала.

Форма поперечного сечения компрессионного кольца 16 также может значительно различаться, как показано на фиг. 10. Например, форма поперечного сечения компрессионного кольца 16 может быть более угловатой, как показано на фиг. 10(a). Поперечное сечение компрессионного кольца 16 также может быть X, Y, T, O или P-образным, как показано на фиг. 10(b) - (f). Как показано на фиг. 10(g) и (h), компрессионное кольцо 16 также может быть выполнено из вспененного материала с открытыми порами или вспененного материала с закрытыми порами, имеющего круглое или квадратное поперечное сечение.

Однако во всех примерах компрессионное кольцо 16 образует одну или более пустот, имеющих осевой размер и радиальный размер. В примерах, где показаны O и P-образные формы (см. фиг. 10(e) и (f)), пустота образована внутри поперечного сечения компрессионного кольца 16. Аналогично, если компрессионное кольцо 16 выполнено из вспененного материала, пустоты образуются порами самого материала. С другой стороны, в примерах, где показаны U, X, Y и T-образные формы, одна или более пустот образованы между компрессионным кольцом и портом 4, скобой 6 и/или трубой 30. Независимо от характера одной или более пустот, гибкая природа компрессионного кольца позволяет осевому размеру пустоты уменьшаться за счет сжатия компрессионного кольца 16. Это, в свою очередь, ведет к увеличению радиального размера компрессионного кольца 16, обеспечивая требуемые уплотнение и фиксацию. Пустота усиливает увеличение радиального размера компрессионного кольца 16 по сравнению с деформированием обычных уплотнительных колец круглого сечения. Соответственно, компрессионное кольцо 16 может иметь небольшое поперечное сечение и при этом обеспечивать такое же увеличение радиального размера.

Несмотря на то, что это не показано на фигурах, во второй части 8b осевого участка 8 в области первой радиальной опорной поверхности 14a могут быть выполнены одно или более радиальных отверстий. Такие отверстия могут быть использованы для визуального подтверждения, что труба 30 надлежащим образом установлена у первой радиальной опорой поверхности 14a до того и после того, как скоба 6 будет привернута к порту 4 для деформирования компрессионного кольца 16. Например, может быть выполнена пара радиальных отверстий, которые расположены диаметрально противоположно друг относительно друга и обеспечивают визуальный доступ к трубе 30 в любом из двух направлений.

Труба 30 также может выступать из скобы 6 или может быть открыта внутри скобы 6, чтобы обычный шланговый хомут мог быть прикреплен к трубе 30 (аналогично шланговому хомуту 5, используемому в примерах из фиг. 1 и 2). Это может способствовать удерживанию трубы 30 на месте, когда насос должен использоваться в особо экстремальных условиях (например, в горном деле) или когда труба имеет особо большой диаметр.

Скоба 6 может быть соединена с портом 4 с помощью альтернативных средств вместо болтов 20. Например, для осевого перемещения скобы 6 относительно порта 4 могут быть использованы крепежные элементы других типов. Кроме того, скоба 6 и порт 4 могут входить в резьбовое зацепление друг с другом так, чтобы вращение скобы 6 относительно порта 4 приводило к перемещению скобы 6 в осевом направлении относительно порта 4. Это может устранять необходимость во внутреннем фланцевом участке 10b.

Компрессионное кольцо 16 может быть просто установлено поверх трубы 30 во время сборки и необязательно должно быть установлено в скобе 6, как описано выше. Как вариант, компрессионное кольцо 6 может быть соединено с портом 4, так чтобы труба 30 проходила через компрессионное кольцо 16, когда она входит и выходит из порта 4. Однако скоба 6 должна иметь соответствующий опорный заплечик, взаимодействующий с портом для воздействия на компрессионное кольцо 16 радиально внутрь для зажима трубы 30.

Кольцевой выступ 12 может быть выполнен на порте 4, а не на скобе 6, и кольцевая канавка 22 может быть выполнена как часть скобы 6, а не порта 4. Кроме того, кольцевой выступ 12 и канавка 22 необязательно должны быть кольцевыми. Вместо этого выступ и канавка могут быть образованы множеством отдельных взаимно соединенных выступающих и канавочных элементов. Например, каждый выступающий и канавочный элемент может образовывать выступ или углубление, содержащий дугу окружности. Это может создавать особое преимущество, когда скоба 6 должна располагаться в неподвижной ориентации относительно порта 4. Кроме того, такая компоновка может удерживать компрессионное кольцо 16 в правильном положении.

Скоба 6 и вставка 32 могут быть соединены друг с другом с помощью конструкций, отличающихся от опирающихся фланцевых участков. В частности, скоба 6 и/или вставка 32 необязательно должны быть снабжены фланцевым участком. Преимущественно, скоба 6 и/или вставка 32 должны иметь конструкцию, которая ограничивает глубину, на которую может быть вставлена вставка 32. Кроме того, это может быть обеспечено одним или более выступами или язычками, продолжающимися радиально от вставки 32, или локальными утолщениями вставки 32.

Несмотря на то, что, по существу, была описана труба 30, вместо нее может быть шланг. Кроме того, скоба 6 и вставка 32 могут быть образованы как единое целое друг с другом так, чтобы труба 30 помещалась между скобой 6 (в частности, второй частью 8b осевого участка) и вставкой 32 (в частности осевым участком 34).

Раскрытое концевое соединение 2 может быть усовершенствовано для существующих насосов с помощью простого переходного элемента 42, как показано на фиг. 11 и 12. В таких существующих насосах порт 4' может иметь плоскую торцевую поверхность, в которую упирается обычное концевое соединение с помощью резьбовых отверстий, выполненных в порту 4'. Переходной элемент 42 обеспечивает особенности, описанные ранее, такие как кольцевая канавка 22, и т.д., и, таким образом, преобразует порт 4' в порт 4. Переходной элемент 42 прикрепляют к порту 4' с помощью обычных резьбовых отверстий в порту 4'. Задняя поверхность переходного элемента 42 содержит кольцевую канавку 44. В кольцевой канавке 44 установлено обычное уплотнительное кольцо круглого 46 сечения, расположенное между переходным элементом 42 и портом 4' для создания между ними уплотнения.

Несмотря на то, что концевое соединение 2 было описано со ссылкой на перистальтический насос, оно также может быть использовано в других областях применения, в которых труба проходит через полость и требуется уплотнение для трубы и между трубой и полостью. Например, концевое соединение 2 может быть использовано аналогичным образом с демпфером пульсаций, который может быть использован для уменьшения импульсов, создаваемых в линии нагнетания перистальтического насоса. Такой демпфер пульсаций может содержать шланг, который проходит через сосуд высокого давления, содержащий сжатый газ, например, воздух или азот. Сосуд высокого давления должен быть уплотнен у шланга для предотвращения выхода сжатого газа из сосуда высокого давления. Шланг соединен с линией нагнетания, и в данном случае должно быть обеспечено герметичное уплотнение во избежание утечки перекачиваемой текучей среды. Концевое соединение 2 согласно изобретению может быть использовано аналогично вышеописанному случаю для обеспечения такого уплотнения. Другие применения также будут понятны специалистам в этой области техники.

Изобретение не ограничено до раскрытых вариантов осуществления и может быть модифицировано или адаптировано без изменения его сущности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНЕНИЕ ТРУБ (ВАРИАНТЫ) | 2007 |

|

RU2419019C2 |

| ФИТИНГ С ЗАЩИТНЫМ ЭЛЕМЕНТОМ | 2009 |

|

RU2462647C1 |

| Герметичное соединение для двух труб | 1986 |

|

SU1386042A3 |

| ФИТИНГ ДЛЯ ГЕРМЕТИЧНОГО СОЕДИНЕНИЯ НА КОНЦЕ ТРУБЫ, СИСТЕМА С ФИТИНГОМ (ВАРИАНТЫ), ПРИМЕНЕНИЕ ФИТИНГА (ВАРИАНТЫ) | 2009 |

|

RU2498146C2 |

| САНТЕХНИЧЕСКИЙ СОЕДИНИТЕЛЬ, УЗЕЛ И СПОСОБ | 2020 |

|

RU2807856C2 |

| ЗАПОРНОЕ УСТРОЙСТВО, ОСНАЩЕННОЕ ПРИСПОСОБЛЕНИЕМ ДЛЯ ПРОВЕРКИ КАЧЕСТВА СОЕДИНЕНИЯ | 2012 |

|

RU2597727C2 |

| ТРУБА СТРОИТЕЛЬНЫХ ЛЕСОВ ДЛЯ КОНСТРУКТИВНОЙ СИСТЕМЫ СТРОИТЕЛЬНЫХ ЛЕСОВ И ЭЛЕМЕНТ СТРОИТЕЛЬНЫХ ЛЕСОВ | 2014 |

|

RU2633605C2 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2016 |

|

RU2637342C2 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА ТРУБ | 2007 |

|

RU2352849C1 |

| БЛОК ДИСТИЛЛЯЦИИ | 2023 |

|

RU2836198C2 |

Изобретение относится к концевому соединению для трубы, помещенной в полость, и способу установки трубы в полость с использованием компрессионного кольца, которое определяет пустоту, имеющую осевой размер и радиальный размер. Компрессионное кольцо сжимается между крепежной скобой концевого соединения и портом полости посредством притягивания крепежной скобы к порту в осевом направлении. Это обеспечивает уплотнение порта и деформирование пустоты, определяемой компрессионным кольцом. Деформирование пустоты уменьшает осевой размер и увеличивает радиальный размер, тем самым прижимая трубу к вставке, размещенной внутри трубы. 3 н. и 20 з.п. ф-лы, 12 ил.

1. Концевое соединение для трубы, помещенной в полость, содержащее:

крепежную скобу, имеющую первый опорный заплечик, расположенный напротив порта полости;

компрессионное кольцо, расположенное вплотную к первому опорному заплечику крепежной скобы и выполненное с возможностью приема через него трубы, при этом компрессионное кольцо образует пустоту, имеющую осевой размер и радиальный размер;

вставку, выполненную с возможностью размещения внутри трубы так, чтобы вставка перекрывала компрессионное кольцо и продолжалась за него; и

крепежный элемент для соединения крепежной скобы с портом так, чтобы притягивать крепежную скобу в осевом направлении к порту, тем самым сжимая компрессионное кольцо между первым опорным заплечиком и портом для уплотнения порта и, таким образом, деформируя пустоту, образованную компрессионным кольцом;

причем деформирование пустоты уменьшает осевой размер и увеличивает радиальный размер компрессионного кольца, тем самым прижимая трубу к вставке.

2. Концевое соединение по п. 1, в котором компрессионное кольцо имеет внутренний диаметр, который в исходной конфигурации больше или, по существу, равен наружному диаметру трубы и который в сжатой конфигурации меньше наружного диаметра трубы.

3. Концевое соединение по п. 1 или 2, в котором пустота определяется поперечным сечением компрессионного кольца и расположена между компрессионным кольцом и трубой, крепежной скобой и/или портом.

4. Концевое соединение по п. 3, в котором поперечное сечение компрессионного кольца определяет один или более кольцевых каналов.

5. Концевое соединение по п. 4, в котором поперечное сечение компрессионного кольца определяет множество кольцевых каналов, расположенных в осевом направлении на расстоянии друг от друга.

6. Концевое соединение по п. 4 или 5, в котором поперечное сечение компрессионного кольца определяет множество кольцевых каналов, ориентированных в различных направлениях относительно друг друга.

7. Концевое соединение по п. 1, в котором пустота расположена внутри поперечного сечения компрессионного кольца.

8. Концевое соединение по п. 7, в котором компрессионное кольцо является полым.

9. Концевое соединение по п. 7 или 8, в котором компрессионное кольцо выполнено из вспененного материала, имеющего поры, которые образуют множество пустот.

10. Концевое соединение по п. 1, в котором крепежная скоба содержит кольцевой участок, выполненный с возможностью размещения в нем трубы.

11. Концевое соединение по п. 10, в котором кольцевой участок имеет второй опорный заплечик, в который упирается труба.

12. Концевое соединение по п. 11, в котором кольцевой участок содержит отверстие, расположенное рядом со вторым опорным заплечиком.

13. Концевое соединение по п. 1, в котором вставка содержит осевой участок, который выполнен с возможностью размещения внутри трубы.

14. Концевое соединение по п. 13, в котором вставка также содержит один или более выступов, которые отходят радиально от осевого участка.

15. Концевое соединение по п. 14, в котором диаметр одного или более выступов больше внутреннего диаметра трубы, а диаметр остальной части осевого участка меньше внутреннего диаметра трубы.

16. Концевое соединение по п. 1, в котором вставка содержит концевой участок, который опирается на крепежную скобу.

17. Концевое соединение по п. 1, в котором крепежная скоба содержит внутренний участок, который упирается в поверхность порта для ограничения сжатия компрессионного кольца.

18. Концевое соединение по п. 1, в котором крепежная скоба содержит выступ, размещенный в соответствующей канавке порта, или канавку, в которой размещается соответствующий выступ порта.

19. Концевое соединение по п. 18, в котором выступ и канавка являются кольцевыми, при этом выступ обеспечивает размещение компрессионного кольца.

20. Перистальтический насос, содержащий концевое соединение по любому из пп. 1-19.

21. Способ установки трубы в полость, включающий в себя этапы, на которых:

размещают трубу внутри полости так, чтобы конец трубы выступал из порта полости;

размещают компрессионное кольцо и крепежную скобу поверх конца трубы так, чтобы компрессионное кольцо располагалось между первым опорным заплечиком и портом, при этом компрессионное кольцо образует пустоту, имеющую осевой размер и радиальный размер;

размещают вставку внутри трубы так, чтобы вставка перекрывала компрессионное кольцо и продолжалась за него; и

притягивают крепежную скобу в осевом направлении к порту, тем самым, сжимая компрессионное кольцо между первым опорным заплечиком и портом для уплотнения порта и деформируя пустоту, образованную компрессионным кольцом;

причем деформирование пустоты уменьшает осевой размер и увеличивает радиальный размер компрессионного кольца, тем самым прижимая трубу к вставке.

22. Способ по п. 21, в котором притягивание крепежной скобы в осевом направлении к порту содержит первый этап сжатия, на котором пустота уменьшает осевой размер и увеличивает радиальный размер, тем самым прижимая трубу к вставке, и второй этап сжатия, на котором материал компрессионного кольца сжимается для уплотнения компрессионного кольца на крепежной скобе и порте.

23. Способ по п. 21 или 22, в котором притягивание крепежной скобы в осевом направлении к порту содержит притягивание крепежной скобы к порту до тех пор, пока внутренний фланец крепежной скобы не упрется в поверхность порта.

| Устройство для измерения тепловых эффектов конденсации паров растворителя на поверхность раствора | 1973 |

|

SU569875A1 |

| US 3892418 A, 01.07.1975 | |||

| Тара складная многооборотная для транспортирования велосипедов | 1984 |

|

SU1224219A1 |

| Перистальтический насос | 1989 |

|

SU1656159A1 |

| СПОСОБ РОТАЦИОННОЙ ОСТЕОПЛАСТИКИ ПРИ ПРОКСИМАЛЬНЫХ ЭКТРОМЕЛИЯХ БЕДРА | 2012 |

|

RU2519381C1 |

Авторы

Даты

2017-12-11—Публикация

2014-11-18—Подача