Изобретение относится к области уплотнительной техники и может быть использовано для уплотнения запорной арматуры.

Одной из проблем в данной области является создание надежной конструкции уплотнительного узла штока запорно-регулирующей арматуры. Надежность конструкции этого узла напрямую зависит от характера взаимодействия уплотнения с уплотняемой поверхностью штока и поверхностью сальниковой камеры.

Большинство выпускаемых сальниковых набивок [Уплотнения и уплотнительная техника. Справочник. М., Машиностроение, 1986 г., с.351] состоят из волокнистой сплетенной основы, пропитанной смазочным материалом. В начальный период затяжки уплотняемого соединения происходит уплотнение набивки за счет имеющихся пустот между нитями основы и частичного выдавливания смазочного материала. В процессе эксплуатации смазочный материал постепенно вымывается из набивки. В результате набивка теряет эластичность и дальнейшая подтяжка и герметизация сальника становятся невозможными.

Поэтому перспективным является применение в конструкции уплотнительного узла сальника уплотнительных колец на основе расширенного графита. Однако испытания на коррозионную стойкость при уплотнении воды и водяного пара показали, что расширенный графит, применяемый в уплотнениях, должен отвечать очень высоким требованиям беспримесности в отношении содержания серы и хлоридов. Однако добиться их полного отсутствия не удается. Их следы всегда имеются, и они создают микропрослойку между контактирующими поверхностями уплотнительных колец и уплотняемыми поверхностями сальника. В процессе эксплуатации всегда имеется контакт между уплотняемой рабочей средой (вода и водяной пар) и расширенным графитом уплотнительных колец. Поскольку сера и хлориды являются составляющими солей сильных кислот, то при их контакте с рабочей средой, имеющей высокую температуру и давление, возникает реакция ионного обмена между ними и водой с образованием раствора с кислой реакцией. Этот раствор, воздействуя на уплотняемые поверхности сальника, может вызвать их коррозию. Кроме того, наличие вышеуказанной микропрослойки вызывает дополнительные потери на трение. Все это, в конечном итоге, приводит к снижению надежности уплотнения.

Известна конструкция уплотнительного кольца сальника [RU №2137968, опубл. 20.09.1999 г.], выполненного из расширенного графита. Согласно изобретению уплотнительное кольцо по периферийным и торцевым поверхностям насыщено тефлоном в количестве от 2 до 5% от массы кольца. Этот слой образован на микроуровне. Благодаря этому слою уплотнительные кольца приобретают новые свойства, в частности резко уменьшился коэффициент трения и созданы условия, препятствующие образованию кислой среды при контакте расширенного графита уплотнительного кольца с уплотняемой средой.

Известна конструкция уплотнительного кольца сальника [RU №2137969, опубл. 20.09.1999 г.], выполненного из расширенного графита. Согласно изобретению уплотнительное кольцо по периферийным и торцевым поверхностям насыщено церезином в количестве от 2% до 5% от массы кольца. Так же как и в случае насыщения уплотнительного кольца тефлоном, насыщение церезином придает уплотнительному кольцу новые свойства, которые проявляются в уменьшении коэффициента трения и в создании условия, препятствующего образованию кислой среды при контакте расширенного графита уплотнительного кольца с уплотняемой средой.

Однако уплотнительные кольца, насыщенные тефлоном или церезином, должны иметь малую радиальную деформацию при приложении к ним осевой нагрузки. В противном случае эффект от насыщения не будет достигнут. Поскольку при уплотнении узла сальника желательно иметь уплотнительные кольца с повышенной радиальной деформацией известные уплотнительные кольца имеют ограниченное применение и практически их применение невозможно при проведении ремонтных работ.

Известно уплотнительное кольцо для сальника [US №4157835, опубл. 12.06.1979 г.], образованное путем намотки ленты из расширенного графита, с нанесенным на ее поверхностях тиснением, с последующим формообразованием. Благодаря наличию на поверхностях ленты тиснения, ее поверхности представляют собой совокупность выступов и впадин. При намотке из такой ленты кольца между соприкасающимися между собой слоями ленты в кольце образуются пустоты. Поэтому такое кольцо обладает высокой радиальной деформацией при приложении к нему осевой нагрузки.

Однако было обнаружено, что такие кольца для сальника оказывают значительное сопротивление осевой силе, осуществляющей их сжатие в процессе герметизации арматуры. Если осевая сила усилия герметизации превышает сопротивление такого кольца, то его отдельные слои в объеме кольца могут скользить один относительно другого. В результате этого возникает неравномерность распределения уплотнительного материала в поперечном сечении такого кольца, а следовательно, его неравномерная плотность в радиальном сечении. Поэтому участки кольцевых поверхностей такого уплотнительного кольца с разным усилием взаимодействуют с уплотняемыми поверхностями сальника, что сказывается на его герметичности.

Наиболее близким по своей технической сущности по отношению к заявляемому изобретению является уплотнительное кольцо [RU №2149300, опубл. 20.05.2000 г.], образованное путем навивки на кольцо ленты из фольги расширенного графита. Вдоль ленты на ее противоположных поверхностях выполнены непрерывные канавки, при этом канавки на каждой поверхности ленты расположены между канавками противоположной поверхности ленты, а формообразование уплотнительного кольца осуществлено в замкнутом объеме при удельной нагрузке от 1 до 3 МПа. Наличие непрерывных канавок, расположенных вдоль ленты на ее поверхностях, и их расположение на этих поверхностях заданным образом превращает эти канавки по существу в направленные концентраторы напряжения, что позволяет при сжатии навитой из такой ленты кольца получить четкую структуру излома ленты в виде "гармошки", исключает возможность смещения слоев внутри навитого кольца относительно друг друга при приложении к такому кольцу осевого усилия затяжки. Благодаря этому образуется четкая, наперед заданная структура деформации уплотнительного кольца. На поверхностях ленты из расширенного графита нанесено тиснение, которое позволяет получать кольца относительно небольшого размера без разрушения графита. Однако, как об этом указывалось выше, такие уплотнительные кольца могут быть причиной коррозии уплотняемых поверхностей сальника за счет образования раствора с кислой реакцией из-за взаимодействия примесей серы и хлоридов, имеющихся в расширенном графите, с водой и водяным паром уплотняемой средой.

В основу настоящего изобретения была поставлена задача разработать уплотнительное кольцо для сальника, которое упростило бы его установку, исключило бы всякую возможность коррозии уплотняемых поверхностей сальника, расширило диапазон его применения в отношении уплотняемых сред, а также позволило упростить процесс изготовления таких колец и расширить диапазон их размеров.

Технический результат при использовании заявляемого изобретения заключается в повышении надежности уплотнительных колец для сальника, в упрощении их установки в сальниковую камеру и в расширении диапазона их применения.

Технический результат достигается тем, что в уплотнительном кольце для сальника, образованном путем навивки на кольцо ленты из фольги расширенного графита, содержащей непрерывные канавки, расположенные на каждой поверхности ленты между канавками противоположной поверхности ленты и глубиной не более половины толщины ленты, с последующим формообразованием кольца в замкнутом объеме при удельной нагрузке от 1 до 3 МПа, согласно изобретению навитое кольцо плакировано лентой пористого политетрафторэтилена, намотанной по спирали вокруг вышеуказанного навитого кольца, при этом каждый следующий виток спирали ленты пористого политетрафторэтилена частично перекрывает предшествующий ему виток спирали, причем плакирование навитого кольца осуществлено до его формообразования в замкнутом объеме.

Целесообразно плакирование навитого кольца выполнить политетрафторэтиленом с пористостью в пределах 50-60%.

Желательно плакирование навитого кольца выполнить двухслойным, при этом внутренний слой политетрафторэтилена со стороны расширенного графита имеет пористость в пределах 30-40%, а покрывающий его наружный политетрафторэтилен имеет пористость в пределах 50-60%.

Целесообразно применить пористый политетрафторэтилен толщиной не больше 0,25 мм.

Технический результат достигается также тем, что навитое кольцо выполнено из плакированной ленты, которое состоит из фольги расширенного графита и пористого политетрафторэтилена, навитого по спирали на фольгу, при этом непрерывные канавки выполнены на плакированной ленте, причем канавки на каждой поверхности плакированной ленты.

Целесообразно канавки на каждой поверхности плакированной ленты расположить между канавками противоположной поверхности плакированной ленты, а их глубина - не более половины толщины плакированной ленты, при этом количество канавок на поверхности плакированной ленты, обращенной к внутренней поверхности навитого кольца, на одну больше по отношению к количеству канавок на поверхности ленты, обращенной к наружной поверхности навитого кольца.

Целесообразно плакирование ленты из фольги расширенного графита осуществить политетрафторэтиленом с пористостью в пределах 30-40%.

Желательно применить пористый политетрафторэтилен толщиной не больше 0,25 мм.

Технический результат достигается также тем, что навитое кольцо выполнено из ленты слоистой структуры, состоящей из двух лент фольги расширенного графита и расположенной между ними армирующей ленты, при этом непрерывные канавки выполнены на ленте слоистой структуры.

Целесообразно канавки на каждой поверхности ленты слоистой структуры расположить между канавками противоположной поверхности ленты слоистой структуры, а их глубина - не более половины толщины ленты слоистой структуры, при этом количество канавок на поверхности ленты слоистой структуры, обращенной к внутренней поверхности навитого кольца, на одну больше по отношению к количеству канавок на ленте слоистой структуры, обращенной к наружной поверхности навитого кольца, причем их глубина - не более половины толщины ленты слоистой структуры.

Целесообразно армирующую ленту выполнить из металлической фольги, в частности либо из нержавеющей стали, либо из никеля или титана, либо из их сплавов.

Желательно толщину армирующей металлической фольги иметь в пределах 0,02-0,1 мм.

Целесообразно толщину фольги расширенного графита иметь в пределах 0,2-0,6 мм.

Отличительная особенность заявляемого уплотнительного кольца для сальника состоит в том, что в отличие от прототипа, заявляемое уплотнительное кольцо для сальника плакировано пористым политетрафторэтиленом методом навивки, при этом плакирование выполнено до формообразования навитого кольца. Плакирование позволяет расшить диапазон применения такого уплотнительного кольца для сальника в отношении уплотняемых сред, позволяет защитить расширенный графит от разрушения, а также обеспечивает сохранение первоначальной формы уплотнительного кольца после снятия нагрузки.

Эти и другие особенности заявляемого изобретения будут приведены ниже со ссылками на прилагаемые чертежи, на которых изображены:

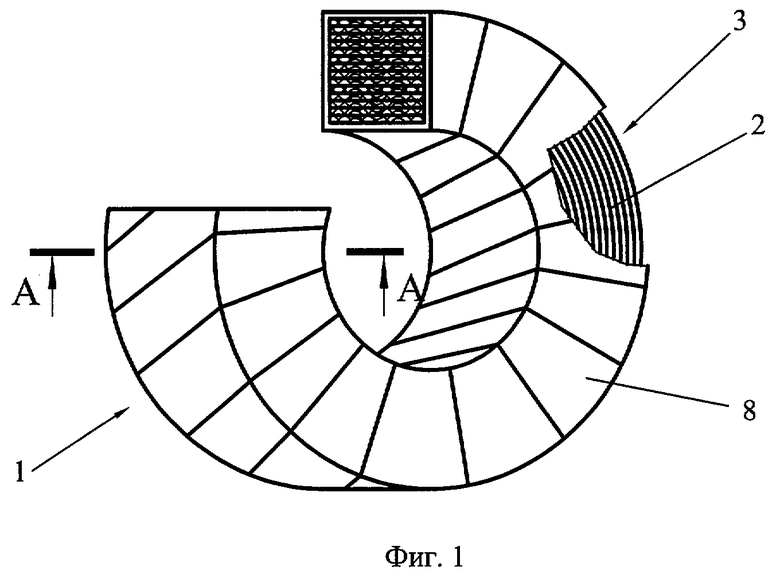

фиг.1 - заявляемое уплотнительное кольцо;

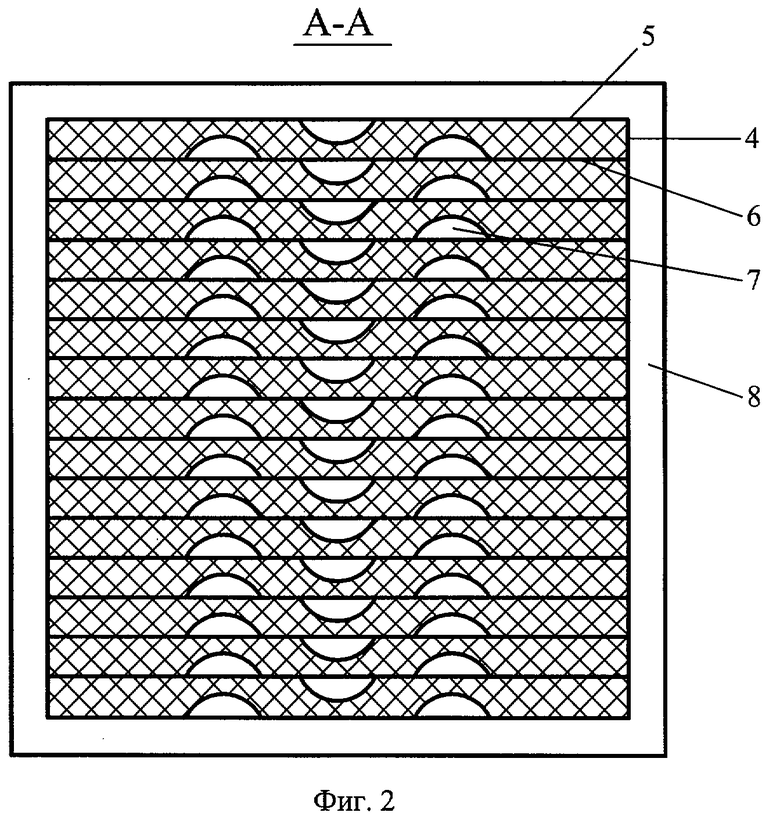

фиг.2 - сечение по А-А (фиг.1) согласно п.1 ф-лы;

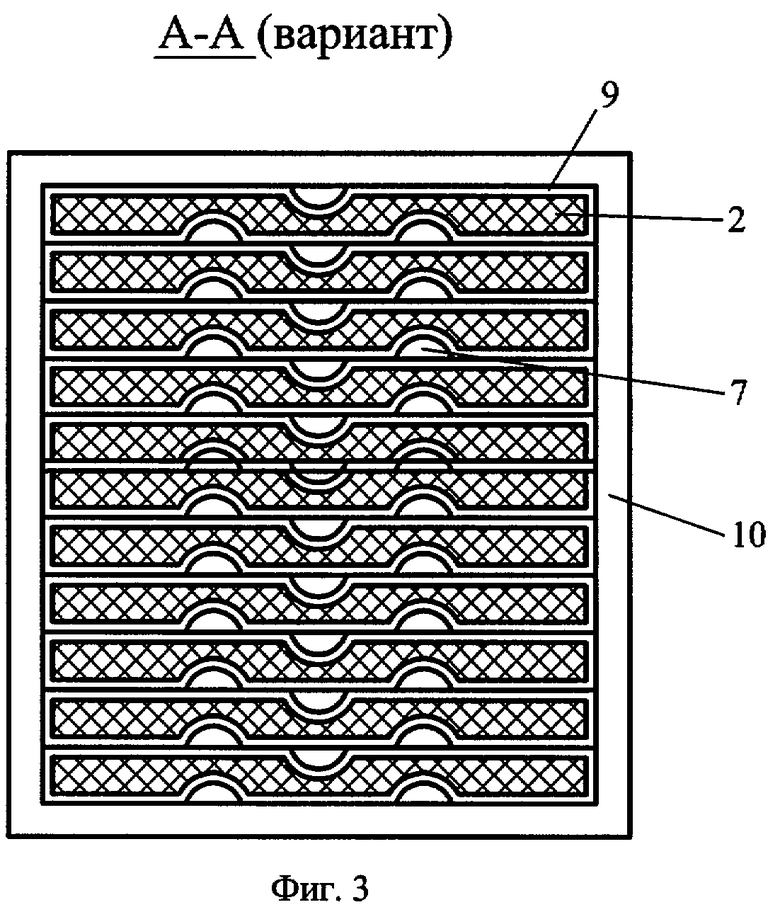

фиг.3 - сечение по А-А с лентой, плакированной пористым политетрафторэтиленом, согласно пп.5, 6 ф-лы;

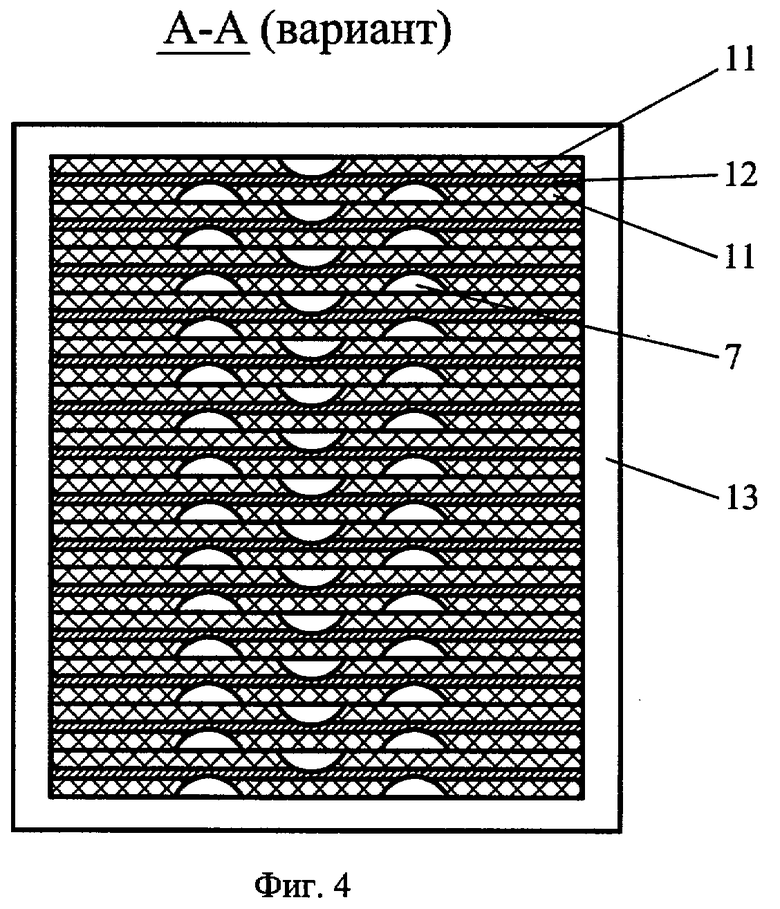

фиг.4 - сечение по А-А с лентой слоистой структуры согласно пп.9 и 10 ф-лы.

Заявляемое уплотнительное кольцо 1 (фиг.1) для сальника образовано путем навивки ленты 2 из фольги расширенного графита на кольцо 3. Лента 2 из фольги расширенного графита содержит две узкие боковые кромки 4 и две поверхности 5 и 6, на которых вдоль ленты нанесены непрерывные канавки 7 (фиг.2). Канавки 7 поверхности 5 расположены между такими же канавками поверхности 6. Количество канавок 7 на поверхности ленты 2, обращенной к внутренней поверхности навитого кольца 3, на одну больше по отношению к количеству канавок на поверхности ленты, обращенной к наружной поверхности навитого кольца 3. Глубина канавок 7 - не более половины толщины ленты 2, а профиль дна канавок, выполненный в виде части сферы, исключает разрушение графитовой фольги. Навитое кольцо 3 плакировано лентой пористого политетрафторэтилена 8, намотанной по спирали вокруг навитого кольца 3, при этом каждый следующий виток спирали ленты пористого политетрафторэтилена частично перекрывает предшествующий ему виток спирали. Плакирование навитого кольца 3 осуществлено до его формообразования в замкнутом объеме.

Пористость политетрафторэтилена в пределах 50-60% обеспечивает соединение витков плакирующей ленты 8 между собой без применения каких-либо дополнительных средств. Однако такая пористость не исключает контакт уплотняемой среды с расширенным графитом из-за его высокой пористости, поэтому такое уплотнительное кольцо 1 будет иметь ограничение по применению в отношении уплотняемых рабочих сред. Двухслойная оболочка из политетрафторэтилена заявленной пористости, позволяет исключить контакт уплотняемой среды с расширенным графитом, т.е. исключает возможность его разрушения от воздействия на него уплотняемой среды, и одновременно позволяет обеспечить соединения витков ленты 8 политетрафторэтилена между собой без применения дополнительных средств соединения. Применение для внутреннего слоя оболочки политетрафторэтилена с пористостью меньше заявленной, исключает возможность получения качественной обвивки кольцевой поверхности навитого кольца 3 из расширенного графита за счет образования складок в силу жесткости такого политетрафторэтилена.

Практические испытания показали, что нецелесообразно увеличивать количество слоев пористого политетрафторэтилена выше пяти, поскольку это не приводит к заметному увеличению надежности уплотнительного кольца для сальника. Применение пористого политетрафторэтилен толщиной больше 0,25 мм приводит к образованию морщин со стороны внутреннего диаметра навитого кольца 3.

Канавки 7, являясь по существу направленными концентраторами напряжения, позволяют при сжатии уплотнительного кольца 1 для сальника получить четкую структуру излома навитого кольца 3 из расширенного графита в виде "гармошки" при начальном формообразовании уплотнительного кольца 1 для сальника в замкнутом объеме с удельной нагрузкой от 1 до 3 МПа. При этом нижний предел удельной нагрузки - это то минимальное усилие, которое позволяет наметить начальную структуру навитого кольца 3 по высоте уплотнительного кольца 1 для сальника в виде "гармошки". Верхний предел удельной нагрузки - это то максимальное усилие, которое позволяет сохранить начальную структуру навитого кольца 3 и обеспечивает последующую деформацию уплотнительного кольца 1 при его установке в сальник.

Установленные в сальник уплотнительные кольца 1 имеют зазоры со штоком и расточкой сальниковой камеры (не показано), что упрощает их установку в сальниковую камеру и обеспечивает их установку без повреждения плакирующей оболочки уплотнительных колец. Затем уплотнительные кольца 1 сжимают с усилием порядка 10-15 МПа, после чего вышеуказанные зазоры исчезают. Благодаря наличию деформационных канавок при приложении усилия затяжки не происходит смещение слоев внутри навитого кольца 3 относительно друг друга, а образуется четкая наперед заданная структура деформации его слоев. Поэтому имеет место равномерное распределение плотности по поверхности уплотнительного кольца 1, контактирующей с уплотняемыми поверхностями сальника. Такие кольца адекватно упруго реагирует на любое изменение в перемещении штока сальника. При снятии осевой нагрузки наружный диаметр уплотнительных колец уменьшается, а внутренний - увеличивается с образованием зазоров, достаточных для их свободного удаления при проведении ремонтных работ на сальнике. Плакирование обеспечивает сохранение первоначальной формы уплотнительного кольца после снятия нагрузки.

При плакировании ленты 2 из фольги расширенного графита пористым политетрафторэтиленом 9 (фиг.3) диаметр навитого кольца 3 может быть значительно уменьшен без разрушения фольги расширенного графита, что позволяет расширить диапазон размеров уплотнительных колец для сальника и отказаться от тиснения фольги расширенного графита. Плакирование ленты из фольги расширенного графита выполнено политетрафторэтиленом с пористостью в пределах 30-40%, что исключает контакт уплотняемой среды с расширенным графитом. Непрерывные канавки 7 выполнены на плакированной ленте, при этом канавки на каждой поверхности плакированной ленты расположены между канавками противоположной поверхности плакированной ленты, а их глубина - не более половины толщины плакированной ленты, при этом количество канавок на поверхности плакированной ленты, обращенной к внутренней поверхности навитого кольца, на одну больше по отношению к количеству канавок на поверхности ленты, обращенной к наружной поверхности навитого кольца. Целесообразно, чтобы толщина пористого политетрафторэтилена была не больше 0,25 мм, поскольку при большем значении толщины получить качественное плакирование сложно. Дополнительное плакирование навитого кольца 3 пористым политетрафторэтиленом 10 с пористостью 50-60% обеспечивает монолитность кольца 1 за счет соединения витков ленты политетрафторэтилена между собой без применения дополнительных средств соединения.

Для уплотнения сальниковых камер с высокими эксплуатационными параметрами кольцо (фиг.4) навивают из ленты слоистой структуры, состоящей из двух лент 11 фольги расширенного графита и расположенной между ними армирующей ленты 12, при этом непрерывные канавки выполнены на ленте слоистой структуры. Канавки 7 на каждой поверхности ленты слоистой структуры расположены между канавками противоположной поверхности ленты слоистой структуры, а их глубина - не более половины толщины ленты слоистой структуры, при этом количество канавок на поверхности ленты слоистой структуры, обращенной к внутренней поверхности навитого кольца, на одну больше по отношению количества канавок на ленте слоистой структуры, обращенной к наружной поверхности навитого кольца. Армирующая лента 12 выполнена из металлической фольги, в частности либо из нержавеющей стали, либо из никеля или титана, либо из их сплавов. Выбор материала армирующей фольги определяется условиями эксплуатации сальниковой камеры. Толщину армирующей металлической фольги целесообразно выбирать в пределах 0,02-0,1 мм. Меньшее значение вышеуказанных толщин армирующей металлической фольги практически не увеличивает прочностные характеристики ленты слоистой структуры, а значение выше верхнего предела увеличивает ее жесткость до такой степени, что не обеспечивает получение плотной навивки кольца 3. Наиболее предпочтительным является армирующая лента из металлической фольги толщиной 0,05 мм, что позволяет получить универсальную ленту слоистой структуры для последующей навивки из нее кольца 3.

Для любых вариантов уплотнительного кольца 1 для сальника толщина фольги расширенного графита выполнена в пределах 0,2-0,6 мм. В указанном диапазоне толщин фольги расширенного графита обеспечивается плотная намотка из него кольца.

Таким образом, заявленная конструкция уплотнительного кольца для сальника обеспечивает возможность свободной его установки в сальниковую камеру без повреждения плакирующего слоя, обеспечивает равномерный контакт с уплотняемыми поверхностями сальниковой камеры, обеспечивает сохранение первоначальной формы уплотнительного кольца после снятия нагрузки, позволяет расширить диапазон применения уплотнительного кольца в отношении уплотняемых рабочих сред, а также позволяет расширить диапазон размеров уплотнительных колец для сальника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА И ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2006 |

|

RU2309313C1 |

| УПЛОТНИТЕЛЬНАЯ НАБИВКА | 2012 |

|

RU2491464C1 |

| ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2387901C1 |

| УПЛОТНИТЕЛЬНАЯ ЛЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ | 2003 |

|

RU2262021C2 |

| ФЛАНЦЕВАЯ МЕТАЛЛИЧЕСКАЯ ПРОКЛАДКА | 2013 |

|

RU2554128C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ, ПРОКЛАДКА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2008 |

|

RU2389926C1 |

| ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2007 |

|

RU2344324C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ГЕРМЕТИЗАЦИИ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2007 |

|

RU2382263C2 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ГЕРМЕТИЗАЦИИ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2008 |

|

RU2371620C1 |

| УПЛОТНИТЕЛЬНЫЙ ШНУР | 2005 |

|

RU2301365C1 |

Изобретение относится к уплотнительной технике. Уплотнительное кольцо для сальника образовано путем навивки ленты из фольги расширенного графита, содержащей непрерывные канавки, расположенные на каждой поверхности ленты между канавками противоположной поверхности ленты и глубиной не более половины толщины ленты, и плакирующего слоя на вышеуказанном кольце, образованного лентой пористого политетрафторэтилена, намотанной по спирали вокруг вышеуказанного навитого кольца, при этом каждый следующий виток спирали ленты пористого политетрафторэтилена частично перекрывает предшествующий ему виток спирали. Плакирование навитого кольца осуществлено до его формообразования в замкнутом объеме при удельной нагрузке от 1 до 3 МПа. Навитое кольцо может быть выполнено из фольги расширенного графита плакированного пористым политетрафторэтиленом. Навитое кольцо может быть выполнено из ленты слоистой структуры, образованной двумя лентами из фольги расширенного графита и армирующей ленты, расположенной между ними. В качестве армирующей ленты применена металлическая фольга, в частности либо нержавеющая сталь, либо никель или титан, либо их сплавы. Изобретение повышает надежность уплотнения. 12 з.п. ф-лы, 4 ил.

1. Уплотнительное кольцо для сальника, образованное путем навивки на кольцо ленты из фольги расширенного графита, содержащей непрерывные канавки, расположенные на каждой поверхности ленты между канавками противоположной поверхности ленты и глубиной не более половины толщины ленты, с последующим формообразованием кольца в замкнутом объеме при удельной нагрузке от 1 до 3 МПа, отличающееся тем, что навитое кольцо плакировано лентой пористого политетрафторэтилена, намотанной по спирали вокруг вышеуказанного навитого кольца, при этом каждый следующий виток спирали ленты пористого политетрафторэтилена частично перекрывает предшествующий ему виток спирали, причем плакирование навитого кольца осуществлено до его формообразования в замкнутом объеме.

2. Уплотнительное кольцо по п.1, отличающееся тем, что плакирование навитого кольца из фольги расширенного графита осуществлено политетрафторэтиленом с пористостью в пределах 50-60%.

3. Уплотнительное кольцо по п.1, отличающееся тем, что плакирование навитого кольца из фольги расширенного графита выполнено двухслойным, при этом внутренний слой политетрафторэтилена со стороны расширенного графита имеет пористость в пределах 30-40%, а покрывающий его наружный политетрафторэтилен имеет пористость в пределах 50-60%.

4. Уплотнительное кольцо по пп.2 и 3, отличающееся тем, что толщина пористого политетрафторэтилена не больше 0,25 мм.

5. Уплотнительное кольцо по п.1, отличающееся тем, что навитое кольцо выполнено из плакированной ленты, которая состоит из фольги расширенного графита и пористого политетрафторэтилена, навитого по спирали на фольгу, при этом непрерывные канавки выполнены на плакированной ленте.

6. Уплотнительное кольцо по п.5, отличающееся тем, что канавки на каждой поверхности плакированной ленты расположены между канавками противоположной поверхности плакированной ленты, а их глубина - не более половины толщины плакированной ленты, при этом количество канавок на поверхности плакированной ленты, обращенной к внутренней поверхности навитого кольца, на одну больше по отношению к количеству канавок на поверхности ленты, обращенной к наружной поверхности навитого кольца.

7. Уплотнительное кольцо по п.5, отличающееся тем, что плакирование ленты из фольги расширенного графита осуществлено политетрафторэтиленом с пористостью в пределах 30-40%.

8. Уплотнительное кольцо по п.5, отличающееся тем, что толщина пористого политетрафторэтилена не больше 0,25 мм.

9. Уплотнительное кольцо по п.1, отличающееся тем, что навитое кольцо выполнено из ленты слоистой структуры, состоящей из двух лент фольги расширенного графита и расположенной между ними армирующей ленты, при этом непрерывные канавки выполнены на ленте слоистой структуры.

10. Уплотнительное кольцо по п.9, отличающееся тем, что канавки на каждой поверхности ленты слоистой структуры расположены между канавками противоположной поверхности ленты слоистой структуры, при этом количество канавок на поверхности ленты слоистой структуры, обращенной к внутренней поверхности навитого кольца, на одну больше по отношению количества канавок на ленте слоистой структуры, обращенной к наружной поверхности навитого кольца, причем их глубина - не более половины толщины ленты слоистой структуры.

11. Уплотнительное кольцо по п.9, отличающееся тем, что армирующая лента выполнена из металлической фольги, в частности, либо из нержавеющей стали, либо из никеля или титана, либо из их сплавов.

12. Уплотнительное кольцо по п.11, отличающееся тем, что толщина армирующей металлической фольги находится в пределах 0,02-0,1 мм.

13. Уплотнительное кольцо по п.1, отличающееся тем, что толщина фольги расширенного графита находится в пределах 0,2-0,6 мм.

| УПЛОТНИТЕЛЬНОЕ КОЛЬЦО ДЛЯ ВАЛА НАСОСА | 1998 |

|

RU2149300C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ШТОКА ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 1998 |

|

RU2137968C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ШТОКА ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРЫ | 1998 |

|

RU2137969C1 |

| US 4157835 A, 12.06.1979 | |||

| US 4068853 A, 17.01.1978. | |||

Авторы

Даты

2009-11-10—Публикация

2008-07-21—Подача