Изобретение относится к уплотнительной технике и может быть использовано, в частности, для обеспечения герметичности фланцевых соединений на объектах магистральных нефти и газотрубопроводов, в химическом, целлюлозно-бумажном, энергетическом и транспортном машиностроении.

Опыт эксплуатации уплотнений из расширенного графита показал, что он наиболее полно отвечает требованиям обеспечения герметичности фланцевых соединений, работающих в условиях повышенного давления, быстросменяемых тепловых потоков, агрессивных сред и радиационного облучения, поскольку материал не стареет, не затвердевает, его свойства не изменяются в процессе длительной эксплуатации. Однако испытания на коррозионную стойкость при уплотнении воды и водяного пара показывают, что расширенный графит, применяемый в уплотнениях, должен отвечать очень высоким требованиям беспримесности в отношении содержания серы и хлоридов. Между тем, добиться их полного отсутствия не удается. Их следы всегда имеют место, и они создают микропрослойку между контактирующими поверхностями фланцевых соединений. В процессе эксплуатации фланцевого соединения всегда имеется контакт между уплотняемой рабочей средой (вода и водяной пар) и расширенным графитом уплотнительной прокладки. Поскольку сера и хлориды являются составляющими солей сильных кислот, то при их контакте с рабочей средой, имеющей высокую температуру и давление, имеет место реакция ионного обмена между ними и водой с образованием раствора с кислой реакцией. Этот раствор, воздействуя на уплотняемую поверхность фланцевых соединений и на саму уплотнительную прокладку, вызывает их разрушение. Так, даже кратковременная эксплуатация в агрегатах целлюлозно-бумажной промышленности уплотнительной прокладки из расширенного графита, нанесенного на кольцо из нержавеющей стали, приводит к выкрашиванию расширенного графита с поверхности металлического кольца, а само кольцо подвергается сильному коррозионному разрушению.

Известно уплотнение для соединений, находящихся под высокой температурой [DE 10209538 А1, публ. 31.10.2002 г.], содержащее основное уплотнительное тело, которое образовано путем заполнения теплостойким наполнителем, состоящим из диатомита, впадин упрочненной части, выполненной в виде металлической сетки. Уплотнение содержит также покрытие, которое выполнено из теплостойкого антифрикционного материала, составленного из смеси нитрида бора и смолы политетрафторэтилена, с целью покрытия поверхности уплотнительного тела. Поскольку диатомит - слабо цементируемая осадочная горная порода, то его соединение с ячейками металлической сеткой трудно осуществимо. Поэтому требуется введение каких-либо связующих веществ, обеспечивающих сцепление диатомита с ячейками металлической сетки и сцепление фракций диатомита между собой. В результате основное уплотняющее тело будет представлять неупругое тело, что скажется на уплотняющих свойствах прокладки.

Известно уплотнительное приспособление [WO 3054427 А1, публ. 03.07.2003 г.], выполненное в виде кольцевого элемента из упругодеформируемого материала, поверхность которого покрыта защитной пленкой из материала, содержащего 50% или более акрилонитрила. Акрилонитрил (полиакрилонитрил) обладает малой эластичностью, низкой морозостойкостью, поэтому его применение в качестве уплотнения ограничено. Необходимо также отметить его невысокие диэлектрические свойства.

Известно уплотнительное приспособление [WO 3016756 А2, публ. 27.02.2003 г.], имеющее первую секцию из упругодеформируемого материала и вторую секцию из непроницаемого для паров топлива материала. Первая и вторая секции этого приспособления скреплены механическим соединителем или с применением связующего вещества. Наличие механического соединителя усложняет конструкцию уплотнительного приспособления, а применение связующего вещества безусловно окажет влияние на уплотняющие свойства приспособления.

Известна многослойная плоская уплотнительная прокладка [US 6565099 ВА, публ. 20.05.2003 г.), имеющая центральный элемент, выполненный из полимерного или эластичного армированного нитями волокна материала, способного выдерживать температуры до 150°С. Наружные поверхности этого элемента полностью закрыты оболочкой из органического воздухонепроницаемого полимерного материала. Известная прокладка обладает низкой термостойкостью.

Наиболее близким по своей технической сущности по отношению к заявляемому изобретению является плоская уплотнительная прокладка (JP 3304007 В2, публ. 22.07.2002 г.), содержащая кольцевой элемент из упругодеформируемого материала и плакирующую оболочку из фторополимерного материала. Кольцевой элемент заданных размеров изготовлен методом формования, а плакирующая оболочка, прикрепляемая к кольцевому элементу, отформована таким образом, что она закрывает его противоположные поверхности и внутреннюю кромку. Наружная кромка перекрывается усами, являющимися продолжением плакирующей оболочки.

В известной плоской уплотнительной прокладке плакирующая оболочка изготавливается методом формования под определенный размер кольцевого элемента. Таким образом, для каждого размера уплотнительной прокладки требуется своя форма для изготовления плакирующей оболочки, что значительно сужает ее номенклатуру. Кроме того, при сжатии такой прокладки ее усы плакирующей оболочки могут разойтись, тем самым создавая возможность контакта уплотняемой среды с материалом кольцевого уплотнительного элемента, что может послужить причиной его разрушения.

Технический результат, достигаемый заявляемым изобретением, заключается в упрощении изготовления плоской уплотнительной прокладки, в расширении ее номенклатуры и в повышении надежности.

В основу настоящего изобретения была положена задача разработать конструкцию плоской уплотнительной прокладки для широкого диапазона применения.

Технический результат достигается тем, что в плоской уплотнительной прокладке. содержащей кольцевой элемент из упругодеформируемого материала и плакирующую оболочку из фторополимерного материала, согласно изобретению кольцевой элемент выполнен из расширенного графита, прокатанного до плотности 1,0-1,8 г/см3, а оболочка выполнена двухслойной из пористого политетрафторэтилена, при этом внутренний слой политетрафторэтилена со стороны расширенного графита имеет пористость 30-40%, а наружный слой политетрафторэтилена имеет пористость 50-60%.

Технический результат достигается также тем, что плакирование осуществлено путем обвивки кольцевого элемента полосами пористого политетрафторэтилена с натяжением по спирали с частичным перекрытием каждого предшествующего витка спирали.

Технический результат достигается также тем, что каждый слой плакирующей оболочки, в свою очередь, образован 3-5 слоями полос политетрафторэтилена соответствующей пористости.

Обвивка кольцевого элемента может быть осуществлена диагонально однонаправленным или диагонально перекрестным способом.

Целесообразно толщину полос пористого политетрафторэтилена выбирать в пределах 0,045-0,25 мм.

Кольцевой элемент из расширенного графита может быть снабжен армирующим элементом.

Армирующий элемент может быть выполнен из органического материала, в частности арамида, полиэтилена, полипропилена или нейлона.

Армирующий элемент может быть выполнен из неорганического материала, в частности стекловолокна или трикотажного полотна из керамических, кварцевых или углеродных волокон.

Армирующий элемент может быть выполнен из металлической фольги, в том числе нержавеющей стали.

Целесообразно толщину армирующей металлической фольги выбрать в пределах 0,02-0,4 мм.

Кольцевой элемент из расширенного графита может быть выполнен в виде сэндвича, состоящего из двух колен расширенного графита и расположенного между ними кольцевого армирующего элемента.

Кольцевой армирующий элемент целесообразно выполнить из металла, в том числе нержавеющей стали.

Отличительная особенность заявляемой плоской уплотнительной прокладки состоит в том, что кольцевой элемент из упругодеформируемого материала выполнен из расширенного графита, прокатанного до плотности 1,0-1,8 г/см3, а его плакирование выполнено двухслойным из политетрафторэтилена разной пористости. Внутренний слой политетрафторэтилена со стороны расширенного графита имеет пористость 30-40%, а наружный слой политетрафторэтилена имеет пористость 50-60%. Применение расширенного графита позволяет повысить надежность плоской уплотнительной прокладки, поскольку расширенный графит не стареет, не затвердевает, его свойства не изменяются в процессе длительной эксплуатации, а заявляемая плотность расширенного графита позволяет иметь упругую деформацию в пределах до 10% от толщины кольцевого элемента. Обвивка кольцевого элемента полосами пористого политетрафторэтилена с натяжением по спирали, осуществленная с частичным перекрытием каждого предшествующего витка спирали при двухслойном плакировании политетрафторэтиленом различной пористости, позволяет полностью исключить контакт уплотняемой среды с расширенным графитом, т.е. исключает возможность его разрушения от воздействия на него уплотняемой среды. Заявляемая конструкция плоской уплотнительной прокладки позволяет изготовить ее простым способом практически любых размеров, расширяя тем самым диапазон ее применения.

Эти и другие особенности заявляемого изобретения будут приведены ниже со ссылками на прилагаемые чертежи, на которых изображены:

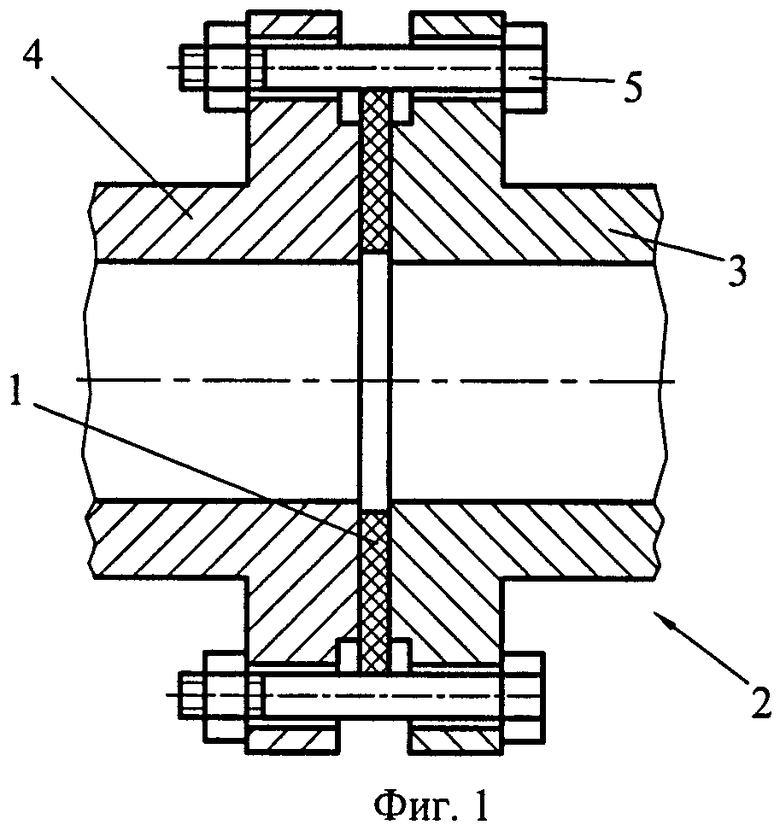

фиг.1 - фланцевое соединение;

фиг.2 - уплотнительная прокладка;

фиг.3 - диагонально однонаправленное плакирование;

фиг.4 - диагонально перекрестное плакирование;

фиг.5 - кольцевой элемент с армирующим элементом;

фиг.6 - кольцевой элемент в виде сэндвича.

Заявляемая плоская уплотнительная прокладка 1, предназначенная для уплотнения фланцевого соединения 2 (фиг.1), устанавливается между двумя фланцами 3 и 4 соединения 2 с крепежными элементами 5. Крепежные элементы 5 могут быть выполнены в виде болтовых пар, шпилечных пар или в виде накидных болтов, шарнирно установленных на одном из фланцев соединения 2. Уплотнительная прокладка 1 (фиг.2) состоит из кольцевого элемента 6, из упругодеформируемого материала и плакирующей оболочки 7. Согласно изобретению кольцевой элемент выполнен из расширенного графита, прокатанного до плотности 1,0-1,8 г/см3. При плотности расширенного графита 1,8 г/см3 упругая деформация кольцевого элемента 6 имеет максимальное значение и находится в пределах 10% от его толщины. До такой плотности предпочтительно осуществить прокатку расширенного графита для плоской уплотнительной прокладки, установленной во фланцевом соединении системы, работающей со значительным перепадом температур. При плотности расширенного графита ниже 1,0 г/см3 осуществлять обвивку кольцевого элемента полосами пористого политетрафторэтилена сложно, поскольку кольцевой элемент в этом случае имеет малую прочность. Кроме того, упругая деформация такого кольцевого элемента может оказаться недостаточной для обеспечения герметичности фланцевого соединения в условиях резко меняющейся окружающей температуры.

Плакирующую оболочку 7 выполняют из двух слоев политетрафторэтилена разной пористости, при этом внутренний слой 8 политетрафторэтилена, со стороны расширенного графита, имеет пористость 30-40%, а наружный слой 9 политетрафторэтилена имеет пористость 50-60%. Плакирование осуществлено путем обвивки кольцевого элемента полосами пористого политетрафторэтилена с натяжением по спирали с частичным перекрытием каждого предшествующего витка спирали. При этом каждый слой плакирующей оболочки в свою очередь образован 3-5 витками полос политетрафторэтилена соответствующей пористости для каждого слоя. Один слой политетрафторэтилена пористостью 50-60% позволяет получить плоскую уплотнительную прокладку монолитной конструкции за счет соединения витков между собой. Однако в этом случае не исключен контакт уплотняемой среды с расширенным графитом из-за высокой пористости. Один слой политетрафторэтилена пористостью 30-40% при трехслойной намотке исключает контакт уплотняемой среды с расширенным графитом, но не обеспечивает сцепление витков спирали пористого политетрафторэтилена между собой. Двухслойное плакирование политетрафторэтиленом заявляемой пористости позволяет исключить контакт уплотняемой среды с расширенным графитом, т.е. исключает возможность его разрушения от воздействия на него уплотняемой среды, а с другой стороны, позволяет получить плоскую уплотнительную прокладку монолитной конструкции за счет соединения витков политетрафторэтилена между собой без применения дополнительных средств. Применение для внутреннего слоя плакирующей оболочки политетрафторэтилена меньше заявляемой пористости исключает возможность получения качественной обмотки на кольцевом элементе в силу жесткости такого политетрафторэтилепа.

Выбор числа слоев намотки в основном зависит от агрессивности среды и ее параметров. Чем агрессивнее среда и чем выше ее параметры, тем большее количество слоев пористого политетрафторэтилена должно быть навито на кольцевой элемент из расширенного графита. Практические испытания показали, что увеличивать количество слоев пористого политетрафторэтилена выше верхнего предела нецелесообразно, поскольку это не приводит к увеличению надежности плоской уплотнительной прокладки. Обмотка с натяжением исключает рыхлость пористого политетрафторэтилена на кольцевом элементе. А за счет того, что политетрафторэтилен с пористостью 50-60% обладает высокой податливостью в поперечном направлении, при навивке на кольцевом элементе исключается образование морщин со стороны внутреннего диаметра кольцевого элемента.

Обвивку по спирали полосами пористого политетрафторэтилена осуществляют диагонально однонаправленным (фиг.3) или диагонально перекрестным (фиг.4) способом. Выбор способа намотки не имеет принципиального значения.

Толщину плакирующей ленты пористого политетрафторэтилена целесообразно выбирать в пределах 0,045-0,25 мм. Выбор толщины в основном определяется размерами будущей плоской уплотнительной прокладки. С увеличением ее размеров целесообразно применять более широкую полосу политетрафторэтилена, поскольку это ускоряет и упрощает процесс намотки.

Поскольку расширенный графит не обладает высокой прочностью, то целесообразно его снабдить армирующим элементом 10, размещенным внутри слоя расширенного графита 11 (фиг.5). Выбор вида материала армирующего элемента и его параметры определяются условиями эксплуатации плоской уплотнительной прокладки и экономической целесообразностью применения того или иного вида материала армирующего элемента. В частности, при выполнении армирующего элемента из органического или неорганического материала его толщину выбирают в пределах 0,05-0,5 мм, а при выполнении армирующего элемента из металлической фольги его толщину целесообразно выбирать в пределах 0,02-0,4 мм. Меньшее значение вышеуказанных толщин армирующего элемента практически не сказывается на прочности кольцевого элемента, а значение выше верхнего предела неоправданно увеличивает его прочность. Армирующий элемент может быть выполнен либо из органического материала, в частности арамида, полиэтилена, полипропилена или нейлона, либо из неорганического материала, в частности стекловолокна или трикотажного полотна из керамических, кварцевых или углеродных волокон, либо из металлической фольги, в том числе нержавеющей стали.

При размерах плоской уплотнительной прокладки в 1 м и более кольцевой элемент из расширенного графита выполняют в виде сэндвича 12 (фиг.6), состоящего из двух колец расширенного графита 13 и расположенного между ними кольцевого армирующего элемента 14 толщиной более 1 мм. Армирующий элемент выполняют из металла, в том числе нержавеющей стали.

Широкий диапазон применения заявляемой плоской уплотнительной прокладки, в частности для фланцевых соединений на объектах магистральных нефти и газотрубопроводов, в химическом, целлюлозно-бумажном, энергетическом и транспортном машиностроении обусловлен высокой надежностью и простотой ее конструкции. Путем плакирования кольца расширенного графита полосами пористого политетрафторэтилена заявляемой пористости исключается контакт уплотняемой среды с расширенным графитом с одновременным получением плоской уплотнительной прокладки монолитной конструкции практически любого размера. С учетом размера плоской уплотнительной прокладки кольцевой элемент выполняют либо из расширенного графита, либо из армированного расширенного графита, либо в виде сэндвича, состоящего из двух колец расширенного графита и расположенного между ними металлического кольцевого элемента. Армирование и сэндвич обеспечивают прочность и удобство работы с плоской уплотнительной прокладкой значительных размеров. Таким образом, конструкция заявляемой плоской уплотнительной прокладки позволяет упростить ее изготовление, расширить ее номенклатуру, а следовательно, расширить диапазон ее применения и обеспечить высокую герметичность уплотняемого соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2387901C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ГЕРМЕТИЗАЦИИ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2007 |

|

RU2382263C2 |

| ФЛАНЦЕВАЯ МЕТАЛЛИЧЕСКАЯ ПРОКЛАДКА | 2013 |

|

RU2554128C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ГЕРМЕТИЗАЦИИ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2008 |

|

RU2371620C1 |

| УПЛОТНИТЕЛЬНАЯ НАБИВКА | 2012 |

|

RU2491464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА И ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2006 |

|

RU2309313C1 |

| ЭЛЕКТРОИЗОЛИРУЮЩЕЕ ФЛАНЦЕВОЕ СОЕДИНЕНИЕ | 2008 |

|

RU2357146C1 |

| УПЛОТНИТЕЛЬНОЕ КОЛЬЦО ДЛЯ САЛЬНИКА | 2008 |

|

RU2372538C1 |

| УПЛОТНИТЕЛЬНАЯ ЛЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ | 2003 |

|

RU2262021C2 |

| УПЛОТНИТЕЛЬНЫЙ ШНУР | 2005 |

|

RU2301365C1 |

Изобретение относится к уплотнительной технике. Плоская уплотнительная прокладка содержит кольцевой элемент из упругого деформируемого материала и плакирующую оболочку из фторополимерного материала. Кольцевой элемент выполнен из расширенного графита, прокатанного до плотности 1,0-1,8 г/см3, а плакирующая оболочка выполнена двухслойной из пористого политетрафторэтилена, при этом внутренний слой политетрафторэтилена со стороны расширенного графита имеет пористость 30-40%, а наружный слой политетрафторэтилена имеет пористость 50-60%. Изобретение повышает надежность соединений. 11 з.п. ф-лы, 6 ил.

| Электрический синхронизатор для ступенчатых коробок передач | 1954 |

|

SU103334A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2125674C1 |

| US 6565099 A, 20.05.2003 | |||

| WO 03016756 A, 27.02.2003 | |||

| WO 03054427 A, 03.07.2003 | |||

| DE 10209538 A, 31.10.2002. | |||

Авторы

Даты

2009-01-20—Публикация

2007-06-28—Подача