Изобретение относится к области хранения изделий, в частности рулонов листового проката массой до 50 т на складе промышленного предприятия.

Известны способы хранения или транспортировки изделий в виде рулонов на грузовых поддонах, оснащенных опорами различной конфигурации (US 6302671, 2001-10-16; US 6231284, 2001-05-15; US 6170789, 2001-01-09). Недостатком данных способов хранения является то, что, во-первых, каждый грузоподъемный поддон может быть использован для рулонов только одного диаметра или изменение диаметра рулона может быть незначительным, так как опоры неразрывно связаны с основанием поддона. Во-вторых, такое складирование предусматривает размещение рулонов в один ряд (ярус), что при большом объеме хранимых изделий требует для организации склада больших площадей. В-третьих, в большинстве известные грузовые поддоны имеют грузоподъемность до 30 т.

Известны способы хранения рулонов, предусматривающие размещение рулонов в процессе складирования в два и более ярусов. Однако в одних случаях это требует использования стационарных стеллажей сложной конструкции, имеющих повышенную несущую способность (DE 9408400, 1994-07-28). Для загрузки и выгрузки рулонов повышенной массы в такие стеллажи требуется мощное специальное погрузочно-разгрузочное оборудование. В других случаях (WO 9803407, 1998-01-29; US 6315122, 2001-11-13; US 5642811, 1997-07-01; EP 0681966, WO 03000544, 2003-01-03) каждый рулон или два рулона помещают в специальное фиксирующее устройство, а уже эти устройства с размещенными в них рулонами складируют в несколько ярусов. Недостатками такого способа хранения являются сложность фиксирующих устройств и трудоемкость складирования. Кроме того, такой способ не применим для оперативного хранения рулонов, то есть в тех случаях, когда срок хранения не является длительным, потому что каждый рулон перед установкой в штабель надо сначала поместить в фиксирующее устройство, зафиксировать, потом транспортировать.

Наиболее близким аналогом настоящего изобретения в части способа является способ складирования рулонов, по меньшей мере, в два яруса, включающий размещение рулонов на поддонах, содержащих опоры, опорные поверхности которых расположены под углом к горизонтальной плоскости симметрично относительно продольной оси поддона (DE 19835773, 2000-02-17), а в части устройства - поддон, включающий основание и продольные опоры, содержащие опорные элементы в виде пластин, расположенных под углом к плоскости основания, и продольные несущие элементы, установленные перпендикулярно основанию и жестко связанные с опорными элементами с их внешней стороны, и поперечные ребра жесткости, размещенные на основании перпендикулярно продольным несущим элементам (US 6231284). Недостатком известного способа складирования является то, что для образования второго или более ярусов рулоны каждого яруса помещаются на поддоны. Это неприемлемо для рулонов большой массы, таких как рулоны листового проката, масса которых доходит до 50 т, при их размещении на складе предприятия.

Технической задачей настоящего изобретения является обеспечение простого и безопасного способа хранения рулонов большой массы при их размещении в два яруса.

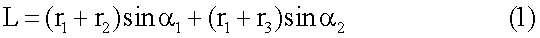

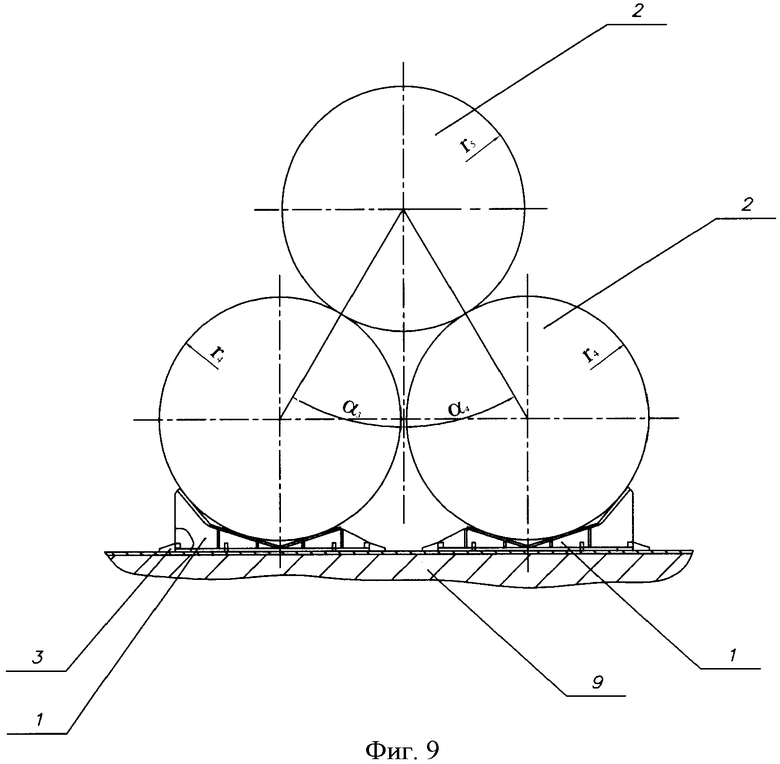

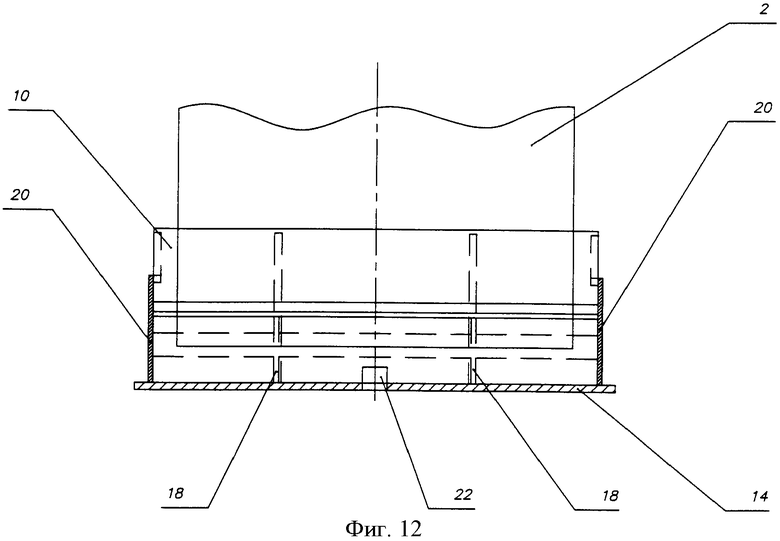

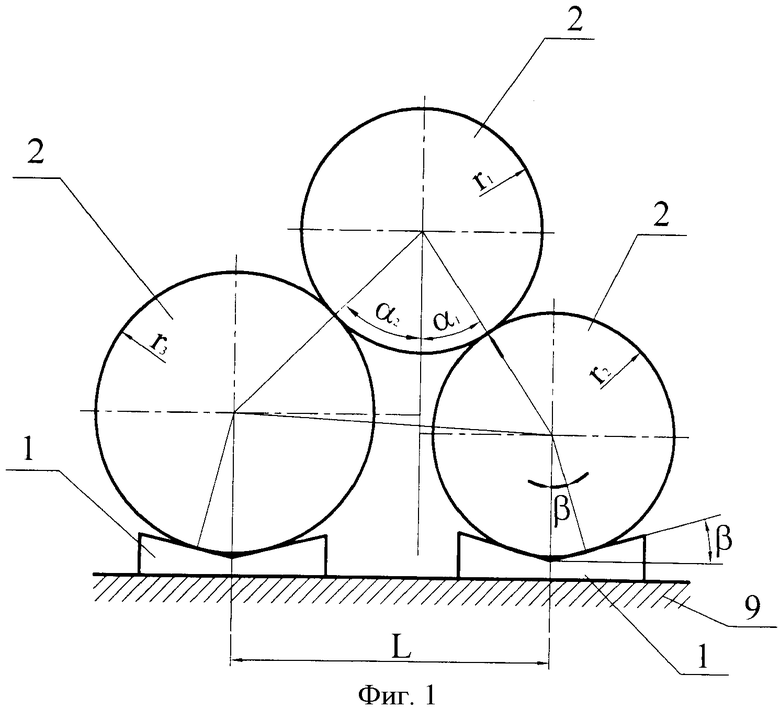

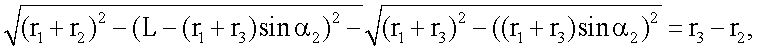

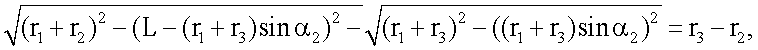

Поставленная задача решается в способе складирования рулонов листового проката в два яруса, включающем размещение рулонов на поддонах, содержащих опоры, опорные поверхности которых расположены под углом к горизонтальной плоскости симметрично относительно продольной оси поддона, в котором согласно изобретению поддоны, опорные поверхности которых расположены под углом 20-45° к горизонтальной плоскости, размещают на основании параллельно друг другу с шагом L, величину которого определяют из соотношений:

где r1 - внешний радиус рулона верхнего яруса,

r2 - внешний радиус первого рулона нижнего яруса,

r3 - внешний радиус второго рулона нижнего яруса,

α1 - угол распора между рулоном верхнего яруса и первым рулоном нижнего яруса,

α2 - угол распора между рулоном верхнего яруса и вторым рулоном нижнего яруса,

α1,α2∈30÷37°,

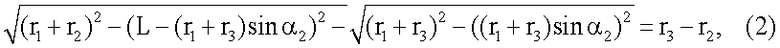

и жестко крепят к основанию посредством разъемных соединений, рулоны нижнего яруса укладывают на опоры, а рулоны верхнего яруса укладывают непосредственно на рулоны нижнего яруса, при этом в качестве крайних рулонов нижнего яруса выбирают рулоны, диаметр которых больше или равен диаметру соседнего рулона нижнего яруса, а для верхнего яруса выбирают рулоны, диаметр которых равен или меньше диаметра рулонов нижнего яруса, причем отношение высоты Н укладки рулонов к ширине рулона меньше или равно 3, смещение рулона верхнего яруса относительно смежных рулонов нижнего яруса вдоль их продольных осей не превышает 0,1 ширины рулона, а масса рулона не превышает 50 т.

В качестве основания для крепления поддонов используют пол склада или фундамент, снабженный множеством крепежных элементов, размещенных на различных расстояниях друг от друга.

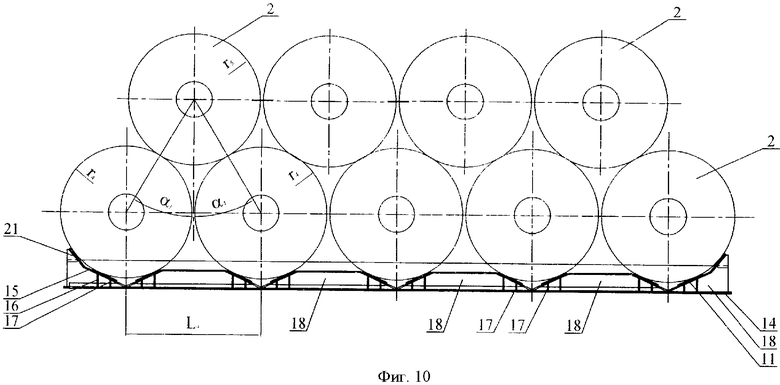

Во втором варианте способа отдельные опоры крепят к основанию в виде пластины с шагом, определяемым по соотношениям (1) и (2). Второй способ складирования предпочтительно применим в том случае, когда номенклатура рулонов (габаритные размеры рулонов) конкретного производства, в условиях которого способ будет использован, изменяется в узком диапазоне.

Способ согласно первому варианту настоящего изобретения может быть реализован при помощи поддона для складирования рулонов листового проката, включающего основание и продольные опоры, содержащие опорные элементы в виде пластин, расположенных под углом к плоскости основания, и продольные несущие элементы, установленные перпендикулярно основанию и жестко связанные с опорными элементами с их внешней стороны, и поперечные ребра жесткости, размещенные на основании перпендикулярно продольным несущим элементам, в котором согласно изобретению опорные элементы установлены под углом 20-45° к плоскости основания, каждая опора снабжена вторым продольным несущим элементом, смещенным к центру поддона, основание выполнено в виде пластины с, по меньшей мере, четырьмя крепежными отверстиями, а поперечные ребра жесткости установлены с шагом S=300-500 мм вдоль оси поддона, проходят до вторых несущих элементов и жестко связаны с ними встык.

Поддон может быть выполнен удлиненным вдоль продольной оси с возможностью установки на нем последовательно двух или более рулонов.

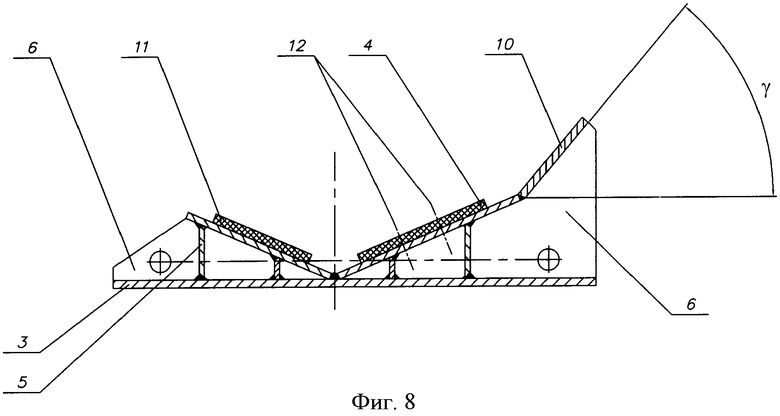

Для рулонов массой от 30 до 50 т концевые части поперечных ребер жесткости, выступающие за пределы опорных элементов, выполнены с одной стороны поддона со скосом в сторону края основания, а с другой - с выступом, направленным вверх от основания, при этом поддон снабжен дополнительным опорным элементом в виде пластины, размещенным под углом 45-60° к плоскости основания и опертым на указанные выступы. Такое выполнение поддона обеспечивает дополнительные гарантии безопасности складирования рулонов. При этом угол наклона дополнительного опорного элемента к плоскости поддона обусловлен диаметрами складируемых рулонов.

Во втором варианте исполнения поддон включает основание и опоры с аналогичными описанным выше опорными и несущими элементами, причем опоры размещены попарно параллельно друг другу на основании с шагом L, величина которого определена из соотношений (1) и (2).

Поддон может быть снабжен продольными и поперечными стенками, установленными на периферии основания, причем продольные стенки соединены встык с поперечными ребрами жесткости, а поперечные стенки - с несущими элементами, и дополнительными опорными элементами, выполненными в виде пластин, расположенных на концах поддона параллельно основным опорным элементам под углом 45-60° к плоскости основания навстречу друг другу и опертых на продольные стенки и концевые части поперечных ребер жесткости.

Опорные элементы могут быть снабжены пластинами, выполненными из текстолита, полиуретана или капролона и жестко связанными с опорными элементами посредством разъемных соединений. Такое выполнение опорных элементов предохраняет поверхность проката от повреждения (сминания) и преимущественно применимо для складирования рулонов проката с нанесенным покрытием.

В основании поддона может быть выполнено, по меньшей мере, одно отверстие для отвода технического масла, используемого при изготовлении листового проката (прокатке).

Выбор углов распора (α1, α2) в диапазоне 30-37° в сочетании с указанными соотношением высоты укладки рулонов и смещением их вдоль продольных осей обеспечивает устойчивость рулонов верхнего яруса относительно рулонов нижнего яруса.

Складирование рулонов листового проката указанным способом позволяет уложить рулоны массой до 50 т в два яруса без промежуточных поддонов или дополнительных фиксирующих устройств при помощи крана. Такое складирование наиболее эффективно может быть использовано в цеховых складах, где рулоны хранятся недолговременно.

Способом согласно настоящему изобретению можно складировать рулоны, выполненные из листового проката толщиной 1,2-16 мм, при этом диаметр рулонов D=1000-2300 мм, ширина рулонов В=900-1650 мм, а масса не превышает 50 т.

Сущность изобретения описывается далее на примере конкретной реализации способа со ссылкой на прилагаемые чертежи, на которых показано следующее.

Фиг.1 - схема размещения рулонов, первый вариант, вид спереди.

Фиг.2 - то же, вид сбоку.

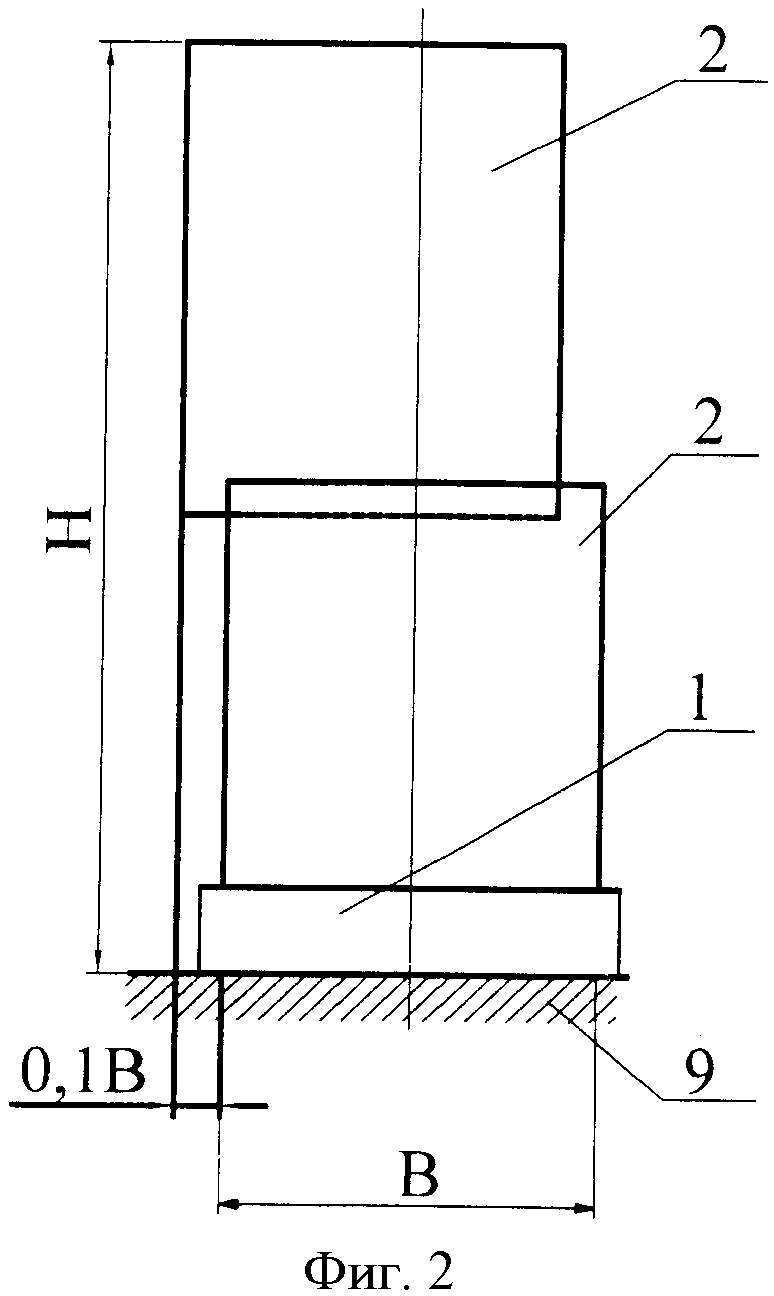

Фиг.3 - схема размещения рулонов на складе, вид в плане.

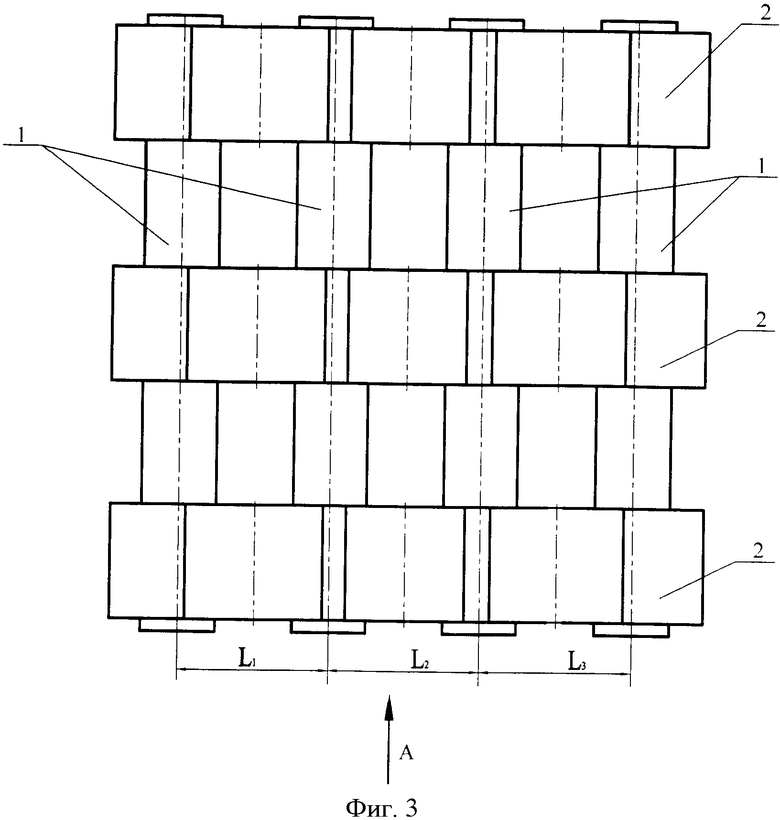

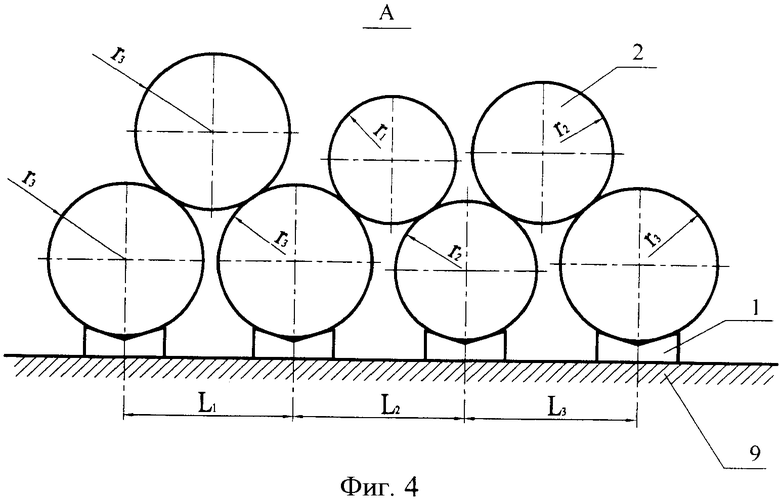

Фиг.4 -вид А по фиг.3.

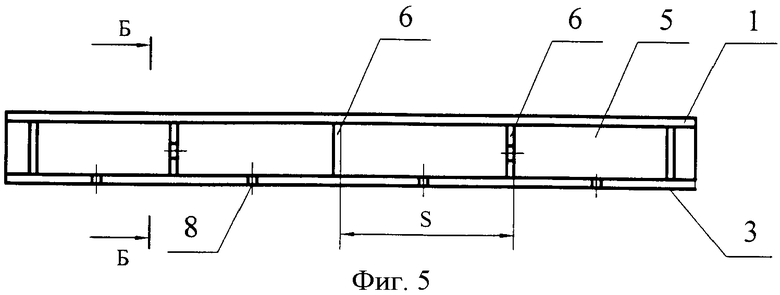

Фиг.5 - поддон, выполненный по первому варианту, общий вид.

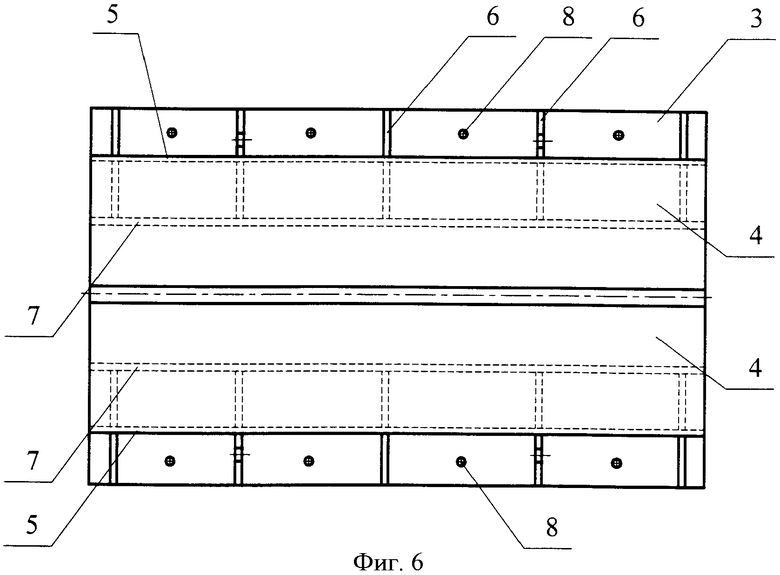

Фиг.6 - то же, вид сверху.

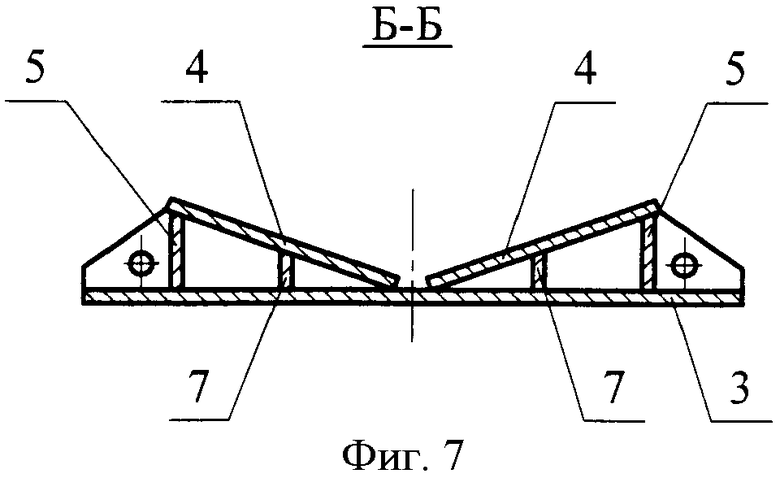

Фиг.7 - разрез Б-Б по фиг.5.

Фиг.8 - поддон, выполненный по первому варианту, с дополнительным опорным элементом.

Фиг.9 - схема размещения тяжелых рулонов на поддонах, показанных на фиг.8.

Фиг.10 - схема размещения рулонов, второй вариант, вид спереди.

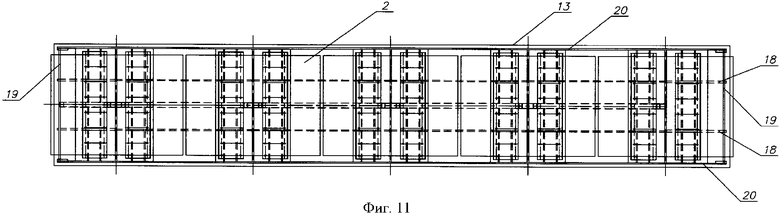

Фиг.11 - то же, вид сверху.

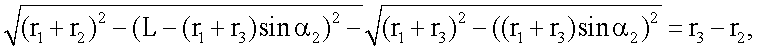

Фиг.12 - поддон, выполненный по второму варианту, разрез.

Поддон 1 (фиг.5-7) для складирования рулонов 2 листового проката включает основание 3 и продольные опоры, содержащие опорные элементы 4 в виде пластин, и продольные несущие элементы 5. Несущие элементы 5 установлены перпендикулярно основанию и жестко связаны с опорными элементами 4 с их внешней стороны. Поперечные ребра жесткости 6 размещены на основании 3 перпендикулярно продольным несущим элементам 5. Опорные элементы 4 установлены под углом β=20-45° к плоскости основания 3. Каждая опора снабжена вторым продольным несущим элементом 7, смещенным к центру поддона 1. Основание 3 выполнено в виде пластины, по меньшей мере, с четырьмя крепежными отверстиями 8, посредством которых оно крепится к полу склада или фундаменту 9. Поперечные ребра жесткости 6 установлены с шагом S=300-500 мм вдоль оси поддона 1, проходят до вторых несущих элементов 7 и жестко связаны с ними встык. Конкретные величины шага S ребер 6 жесткости и угла β наклона опорных элементов 4 выбираются в зависимости от массы и габаритов рулонов 2, подлежащих складированию на данном складе.

Поддон 1 может быть выполнен удлиненным вдоль продольной оси (фиг.6) с возможностью установки на нем последовательно двух или более рулонов 2.

Концевые части поперечных ребер жесткости 6, выступающие за пределы опорных элементов 4, могут быть выполнены со скосами в сторону края основания 3, как показано на фиг.7, или с одной стороны ребро 6 выполнено со скосом, а с другой - с выступом, направленным вверх от основания 3, как показано на фиг.8. Поддон может быть снабжен дополнительным опорным элементом 10 в виде пластины, размещенным под углом γ=45-60° к плоскости основания 3 и опертым на указанные выступы. Такое выполнение поддона обеспечивает дополнительные гарантии безопасности складирования рулонов массой от 30 до 50 т.

Опорные элементы 4 могут быть снабжены пластинами 11, выполненными из текстолита, полиуретана или капролона и жестко связанными с опорными элементами 4 посредством разъемных соединений, например болтов 12.

Во втором варианте исполнения поддон 13 включает основание 14 и опоры с опорными элементами 15, несущими элементами 16, 17 и ребрами жесткости 18. Опоры размещены попарно параллельно друг другу на основании 14 с шагом L, величина которого определена из соотношений (1) и (2). Поперечные ребра жесткости 18 проходят между смежными парами опор до вторых несущих элементов 17 и жестко связаны с ними встык.

Поддон 13 может быть снабжен продольными и поперечными стенками 19, 20, установленными на периферии основания 14. Продольные стенки 19 соединены встык с поперечными ребрами жесткости 18, а поперечные стенки 20 - с несущими элементами 16, 17. Поддон 13 может быть снабжен дополнительными опорными элементами 21, выполненными в виде пластин. Опорные элементы 21 расположены на концах поддона 13 параллельно основным опорным элементам 15 под углом γ=45-60° к плоскости основания 14 навстречу друг другу и оперты на продольные стенки 19 и концевые части поперечных ребер жесткости 18. В основании поддона 13 может быть выполнено, по меньшей мере, одно отверстие 22 для отвода технического масла, используемого при изготовлении листового проката (прокатке).

Пример 1

В качестве примера конкретной реализации способа по первому варианту провели складирование семи рулонов, имеющих следующие размеры: r3=1100 мм - три рулона,

r2=1050 мм - два рулона, r1=1000 мм - один рулон, все шириной В=1000 мм. α1,α2∈30÷37°.

Для складирования использовали поддон 1, опорные элементы в котором установлены под углом β=30°.

Схема складирования показана на фиг.4.

Подставив указанные исходные данные в формулы (1), (2), получили, что шаг между поддонами 1 может лежать в следующих диапазонах:

L1=2200-2648 мм, L2=2270-2350 мм, L3=2250-2450 мм.

Выбрали следующие параметры складирования:

L1=2300 мм, α1=α2=31,52°,

L3=2300 мм, α'1=30,47°, α'2=35,06°,

L2=2300 мм, α''1=31,38°, α''2=35,94°,

и зафиксировали поддоны 1 на полу 9 склада болтами (не показаны). В первый ярус уложили последовательно четыре рулона с радиусами r1, r1, r2 и r1, а во второй ярус рулоны r1, r3, r2. Оценка устойчивости полученного штабеля показала, что рулоны надежно зафиксированы в своих положениях под действием собственных весов. По краям первого яруса размещены рулоны большего или равного диаметра, что предотвращает вероятность раската штабеля, а на втором ярусе расположены рулоны меньшего или равного диаметра, при этом сминания рулонов нижнего яруса не происходит.

Пример 2

В качестве примера конкретной реализации способа по второму варианту провели складирование девяти рулонов, имеющих следующие размеры: r4=1150 мм - пять рулонов, r5=900 мм - четыре рулона, все шириной В=1000 мм. α3,α4∈30÷37°.

Для складирования использовали поддон 12, опорные элементы в котором установлены под углом β=30°.

Схема складирования показана на фиг.10.

Подставив указанные исходные данные в формулы (1), (2), получили, что шаг между поддонами 12 может лежать в следующих диапазонах:

L4=2300-2468 мм.

Выбрали следующие параметры складирования:

L4=2400 мм, α3=α4=35,83°,

и зафиксировали опоры с опорными элементами 14 на основании 13 поддона 12. В первый ярус уложили последовательно пять рулонов с радиусом r4, а во второй ярус - рулоны с радиусом r5. Оценка устойчивости полученного штабеля показала, что рулоны надежно зафиксированы в своих положениях под действием собственных весов.

Эти же рулоны могут быть размещены на поддонах, выполненных по первому варианту, как показано на фиг.9.

Как следует из вышесказанного, способ складирования согласно настоящему изобретению обеспечивает устойчивость и безопасность складирования, при этом углы распора между рулонами находятся в интервале (α=30-37°), а угол наклона опорных поверхностей находится в выбранном диапазоне β=20-45°.

Описанными выше способами можно складировать любое количество рулонов листового проката, проведя предварительную подготовку, заключающуюся в изучении номенклатуры рулонов (масса и габариты), получаемых на конкретном производстве, изготовлении поддонов, соответствующих этой номенклатуре, и составлении таблиц, облегчающих персоналу выбор шага установки поддонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТНАЯ СИСТЕМА (ВАРИАНТЫ) | 2003 |

|

RU2259437C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МАССЫ РУЛОНОВ ЛИСТОВОГО МЕТАЛЛА (ВАРИАНТЫ) | 2007 |

|

RU2364843C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ (ВАРИАНТЫ) | 1994 |

|

RU2082526C1 |

| Контейнер для транспортировки стальных рулонов в горизонтальном положении, стальных рулонов в вертикальном положении на поддонах, листовой стали в упакованных пачках на поддонах и грузов общего назначения | 2021 |

|

RU2769357C1 |

| ПОДЪЕМНЫЙ СТОЛ | 1998 |

|

RU2138349C1 |

| АНКЕРНЫЙ КРОНШТЕЙН (ВАРИАНТЫ) | 2009 |

|

RU2389115C1 |

| Способ строительства сооружения | 2019 |

|

RU2706288C1 |

| ОПОРНЫЙ УЗЕЛ ОТОПИТЕЛЬНОГО ПРИБОРА (ВАРИАНТЫ) | 2003 |

|

RU2237219C1 |

| СПОСОБ ПАКЕТИРОВАНИЯ ЛОДОК ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ, ПАКЕТИРУЮЩАЯ КАССЕТА И ИНДИВИДУАЛЬНАЯ УПАКОВКА ЛОДКИ | 1994 |

|

RU2084384C1 |

| Способ переброски большепролетных трубопроводов доставки пароводяной смеси над каньоном, расположенным в сейсмоактивной зоне | 2023 |

|

RU2815705C1 |

Способ может быть использован при хранении рулонов (2) листового проката массой до 50 т на складе промышленного предприятия. Рулоны (2) размещают в два яруса. Первый ярус рулонов (2) устанавливают на поддоны (1). Опорные поверхности поддонов расположены под углом 20-45° к горизонтальной плоскости. Согласно первому варианту способа поддоны (1) размещают на полу склада или фундаменте (9) параллельно друг другу с шагом L, величину которого определяют из соответствующих соотношений. Согласно второму варианту способа опоры поддона размещают параллельно друг другу с шагом L, величину которого определяют из соответствующих соотношений. В обоих вариантах способа по краям нижнего яруса укладывают рулоны, диаметр которых больше или равен диаметру соседнего рулона. Отношение высоты укладки рулонов к ширине рулона меньше или равно 3. Смещение рулона верхнего яруса относительно смежных рулонов нижнего яруса вдоль их продольных осей не превышает 0,1 ширины рулона. Поддон (1) включает основание и продольные опоры, содержащие опорные элементы в виде пластины, продольные несущие элементы и поперечные ребра жесткости. Опорные элементы установлены под углом 20-45° к плоскости основания. Изобретения обеспечивают безопасность хранения рулонов. 4 н. и 9 з.п. ф-лы, 12 ил.

1. Способ складирования рулонов листового проката в два яруса, включающий размещение рулонов нижнего яруса на поддонах, содержащих опоры, опорные поверхности которых расположены под углом к горизонтальной плоскости симметрично относительно продольной оси поддона, а рулоны верхнего яруса непосредственно на рулонах нижнего яруса, отличающийся тем, что поддоны, опорные поверхности которых расположены под углом 20-45° к горизонтальной плоскости, размещают на основании параллельно друг другу с шагом L, величину которого определяют из соотношений

L=(r1+r2)sinα1+(r1+r3)sinα2,

где r1 - внешний радиус рулона верхнего яруса;

r2 - внешний радиус первого рулона нижнего яруса;

r3 - внешний радиус второго рулона нижнего яруса;

α1 - угол распора между рулоном верхнего яруса и первым рулоном нижнего яруса;

α2 - угол распора между рулоном верхнего яруса и вторым рулоном нижнего яруса,

α1,α2∈30÷37°,

и жестко крепят к основанию посредством разъемных соединений, при этом отношение высоты укладки рулонов к ширине рулона меньше или равно 3, смещение рулона верхнего яруса относительно смежных рулонов нижнего яруса вдоль их продольных осей не превышает 0,1 ширины рулона, а масса рулона не превышает 50 т.

2. Способ по п.1, отличающийся тем, что в качестве крайних рулонов нижнего яруса выбирают рулоны, диаметр которых больше или равен диаметру соседнего рулона нижнего яруса, а для верхнего яруса выбирают рулоны, диаметр которых равен или меньше диаметра рулонов нижнего яруса.

3. Способ по п.1, отличающийся тем, что в качестве основания для крепления поддонов используют пол склада или фундамент, снабженный множеством крепежных элементов, размещенных на различных расстояниях друг от друга.

4. Способ складирования рулонов листового проката в два яруса, включающий размещение рулонов на поддонах, содержащих опоры, опорные поверхности которых расположены под углом к горизонтальной плоскости симметрично относительно продольной оси поддона, а рулонов верхнего яруса непосредственно на рулонах нижнего яруса, отличающийся тем, что опоры, опорные поверхности которых расположены под углом 20-45° к горизонтальной плоскости, размещают попарно на основании параллельно друг другу с шагом L, величину которого определяют из соотношений

L=(r1+r2)sinα1+(r1+r3)sinα2,

где r1 - внешний радиус рулона верхнего яруса;

r2 - внешний радиус первого рулона нижнего яруса;

r3 - внешний радиус второго рулона нижнего яруса;

α1 - угол распора между рулоном верхнего яруса и первым рулоном нижнего яруса;

α2 - угол распора между рулоном верхнего яруса и вторым рулоном нижнего яруса,

α1,α2∈30÷37°,

и жестко крепят к основанию, а основание крепят к полу склада или фундаменту посредством разъемных соединений, при этом отношение высоты укладки рулонов к ширине рулона меньше или равно 3, смещение рулона верхнего яруса относительно смежных рулонов нижнего яруса вдоль их продольных осей не превышает 0,1 ширины рулона, а масса рулона не превышает 50 т.

5. Способ по п.4, отличающийся тем, что в качестве крайних рулонов нижнего яруса выбирают рулоны, диаметр которых больше или равен диаметру соседнего рулона нижнего яруса, а для верхнего яруса выбирают рулоны, диаметр которых равен или меньше диаметра рулонов нижнего яруса.

6. Способ по п.4, отличающийся тем, что пол склада или фундамент, снабжен множеством крепежных элементов.

7. Поддон для складирования рулонов листового проката, включающий основание и продольные опоры, содержащие опорные элементы в виде пластин, расположенных под углом к плоскости основания, и продольные несущие элементы, установленные перпендикулярно основанию и жестко связанные с опорными элементами с их внешней стороны, и поперечные ребра жесткости, размещенные на основании перпендикулярно продольным несущим элементам, отличающийся тем, что опорные элементы установлены под углом 20-45° к плоскости основания, каждая опора снабжена вторым продольным несущим элементом, смещенным к центру поддона, основание выполнено в виде пластины с, по меньшей мере, четырьмя крепежными отверстиями, а поперечные ребра жесткости установлены с шагом 300-500 мм вдоль оси поддона, проходят до вторых несущих элементов и жестко связаны с ними встык.

8. Поддон по п.7, отличающийся тем, что он выполнен удлиненным вдоль продольной оси с возможностью установки на нем последовательно двух или более рулонов.

9. Поддон по п.7 или 8, отличающийся тем, что концевые части поперечных ребер жесткости выступают за пределы опорных элементов, причем с одной стороны поддона они выполнены со скосом в сторону края основания, а с другой - с выступом, направленным вверх от основания, при этом поддон снабжен дополнительным опорным элементом, выполненным в виде пластины, размещенным под углом 45-60° к плоскости основания и опертым на указанные выступы.

10. Поддон для складирования рулонов листового проката, включающий основание и опоры, содержащие опорные элементы в виде пластин, расположенных под углом к плоскости основания, и несущие элементы, установленные перпендикулярно основанию и жестко связанные с опорными элементами с их внешней стороны, и поперечные ребра жесткости, размещенные на основании перпендикулярно продольным несущим элементам, отличающийся тем, что опоры попарно размещены на основании с шагом L, величина которого определена из соотношений

L=(r1+r2)sinα1+(r1+r3)sinα2,

где r1 - внешний радиус рулона верхнего яруса;

r2 - внешний радиус первого рулона нижнего яруса;

r3 - внешний радиус второго рулона нижнего яруса;

α1 - угол распора между рулоном верхнего яруса и первым рулоном нижнего яруса;

α2 - угол распора между рулоном верхнего яруса и вторым рулоном нижнего яруса,

α1,α2∈30÷37°,

при этом опорные элементы установлены под углом 20-45° к плоскости основания, а каждая опора снабжена вторым продольным несущим элементом, смещенным к центру пары, основание снабжено, по меньшей мере, четырьмя крепежными отверстиями, а поперечные ребра жесткости проходят между смежными парами опор до вторых несущих элементов и жестко связаны с ними встык.

11. Поддон по п.10, отличающийся тем, что он снабжен продольными и поперечными стенками, установленными на периферии основания, причем продольные стенки соединены встык с поперечными ребрами жесткости, а поперечные стенки - с несущими элементами, и дополнительными опорными элементами, выполненными в виде пластин, расположенных на концах поддона параллельно основным опорным элементам под углом 45-60° к плоскости основания навстречу друг другу и опертых на продольные стенки и концевые части поперечных ребер жесткости.

12. Поддон по п.10 или 11, отличающийся тем, что опорные элементы снабжены пластинами, выполненными из текстолита, полиуретана или капролона и жестко связанными с опорными элементами посредством разъемных соединений.

13. Поддон по п.10 или 11, отличающийся тем, что в основании поддона выполнено, по меньшей мере, одно отверстие для отвода технического масла, используемого при прокатке.

| Динамометр | 1948 |

|

SU75975A1 |

| US 6231284 B1, 15.05.2001 | |||

| DE 19835773 A1, 17.02.2000 | |||

| Устройство для хранения бунтов | 1982 |

|

SU1033382A1 |

| Способ штабелирования длинномерных предметов | 1983 |

|

SU1194801A1 |

Авторы

Даты

2009-11-20—Публикация

2008-02-07—Подача