Изобретение относится к области прокатного производства и может быть использовано для определения массы рулонов листового проката во время их транспортировки, например посредством рольганга.

Известно весовое устройство прокатного стана, предназначенное для взвешивания слитков, движущихся посредством рольганга, и содержащее платформу с лагами, домкраты подъема платформы и весовой механизм, выполненный в виде разомкнутого рычажного редуктора, выходящие рычаги которого взаимодействуют с тензодатчиками (SU 493646, МПК G01G 11/04, 30.11.1975). Данное устройство имеет сложную конструкцию и невысокую точность взвешивания, обусловленную наличием рычажного весового механизма. Устройство размещено непосредственно в технологической линии обработки проката, поэтому для его обслуживания и ремонта требуется останавливать весь технологический процесс, что также является его недостатком.

Известно устройство установки рулона на барабан, содержащее средство транспортировки рулона, размещенный на нем приемный стол с гидроцилиндром его подъема и датчик массы рулона в виде датчика давления жидкости в рабочей полости гидроцилиндра (SU 1431884, МПК В2147/24, 23.10.1988). Данное устройство содержит большое количество измерительных узлов, определение массы рулона является только одной из его функций, а, как известно специалистам, большое количество узлов снижает надежность устройства и снижает точность измерения. Кроме того, наличие в устройстве трения покоя также значительно снижает точность измерения массы.

Известно также устройство для транспортирования рулонов, обеспечивающее возможность взвешивания рулонов в процессе их обработки-транспортировки, содержащее приводную тележку с подъемным столом с гидроцилиндром, связанным с корпусом тележки кинематической связью, и снабженное закрепленным на подъемном столе с возможностью взаимодействия со штоком гидроцилиндра силоизмерительным датчиком, воспринимающим вес рулона (RU 2070553, МПК В21С 47/24, 20.12.1996). Наличие в устройстве одного силоизмерительного датчика (вероятнее всего тензодатчика) не допускает перекоса рулона при определении массы, что тяжело обеспечить в реальных условиях. Перекос рулона в лучшем случае приводит к снижению точности определения, а в худшем - к выходу датчика из строя, поэтому для его исключения требуется обеспечить точное позиционирование рулона на подъемном столе.

Ближайшим аналогом настоящего изобретения является устройство для взвешивания бунтов свернутого металлического листа, содержащее узел транспортировки (рольганг), над которым размещен на четырех угловых опорах весоизмерительный узел, включающее грузоподъемный узел с грузовыми рычагами, расположенными попарно и симметрично относительно узла транспортировки (SU 643755, МПК G01G 19/00, 25.01.1975). Данное устройство лишено недостатков предыдущего устройства в части точности позиционирования рулонов на весоизмерительном столе, так как содержит четыре грузовых рычага, через систему которых передается усилие от взвешивания рулона. Однако при этом устройство имеет громоздкую, сложную и, следовательно, дорогую в монтаже и обслуживании конструкцию. Точность измерения также невысока, так как в ней использован рычажный принцип взвешивания.

Технической задачей настоящего изобретения является упрощение конструкции при повышении точности определения массы рулона.

Поставленная техническая задача решена в устройстве для определения массы рулонов листового металла, включающем грузоприемные элементы, расположенные симметрично относительно транспортера, которое согласно изобретению содержит два грузоприемных элемента, каждый из которых включает  -образную направляющую, опертую на фундамент посредством четырех тензодатчиков, расположенных по углам ее горизонтальной части, между которыми установлены растяжки, при этом вертикальная часть направляющей связана с горизонтальной частью, по меньшей мере, одним ребром жесткости и оснащена, по меньшей мере, двумя роликами, выступающими из ее плоскости в сторону транспортера, два гидроцилиндра, установленных на полке горизонтальной части направляющей со стороны транспортера, и опору рулона, размещенную на вертикальной части направляющей с возможностью вертикального перемещения посредством гидроцилиндров.

-образную направляющую, опертую на фундамент посредством четырех тензодатчиков, расположенных по углам ее горизонтальной части, между которыми установлены растяжки, при этом вертикальная часть направляющей связана с горизонтальной частью, по меньшей мере, одним ребром жесткости и оснащена, по меньшей мере, двумя роликами, выступающими из ее плоскости в сторону транспортера, два гидроцилиндра, установленных на полке горизонтальной части направляющей со стороны транспортера, и опору рулона, размещенную на вертикальной части направляющей с возможностью вертикального перемещения посредством гидроцилиндров.

Поверхность контакта рулона с опорой расположена под углом 3-35 градусов к горизонтальной плоскости и может быть снабжена прокладкой из упругого материала, например резины или полиуретана.

Предпочтительно направляющая содержит четыре ролика, размещенных парами один над другим на ее вертикальной части.

Растяжка содержит два кронштейна, две оси и гайку, причем один кронштейн жестко закреплен на горизонтальной части направляющей, а второй - на фундаменте, каждый кронштейн соединен с одной осью, при этом оси связаны между собой посредством гайки.

Предпочтительно направляющая содержит два ребра жесткости.

Устройство содержит ультразвуковой датчик для позиционирования рулона в позиции взвешивания и отключения транспортера.

Во втором варианте устройство, включающее грузоприемные элементы, расположенные симметрично относительно транспортера, содержит два грузоприемных элемента, каждый из которых выполнен в виде опоры рулона, опертой на фундамент посредством четырех тензодатчиков, расположенных по углам, между которыми установлены растяжки, при этом опорная поверхность опоры расположена под углом 3-35 градусов к горизонтальной плоскости. В этом случае поверхность контакта рулона с опорой может быть снабжена прокладкой из упругого материала, например резины или полиуретана.

Растяжка также содержит два кронштейна, две оси и гайку, причем один кронштейн жестко закреплен на горизонтальной части направляющей, а второй - на фундаменте, каждый кронштейн соединен с одной осью, при этом оси связаны между собой посредством гайки.

Наличие в устройстве восьми тензодатчиков, расположенных по углам направляющих (по четыре датчика на каждой направляющей, то есть по обе стороны рольганга) ниже гидроцилиндров совместно с растяжками, позволяет компенсировать горизонтальные составляющие веса рулона, возникающие в случае его перекоса во время установки в позиции взвешивания, что позволяет определять массу рулона с высокой точностью. Устройство имеет простую конструкцию, позволяющую определять массу рулона без остановки рольганга, так как длительность процесса взвешивания значительно меньше длительности процесса намотки очередного рулона и составляет 60-80 секунд (намотка одного рулона длится примерно 3 минуты).

Второй вариант устройства пригоден для использования в технологических процессах, в которых для транспортировки рулонов используют не рольганг, а шагающий транспортер.

Сущность изобретения поясняется со ссылкой на прилагаемые чертежи, на которых схематически показано следующее.

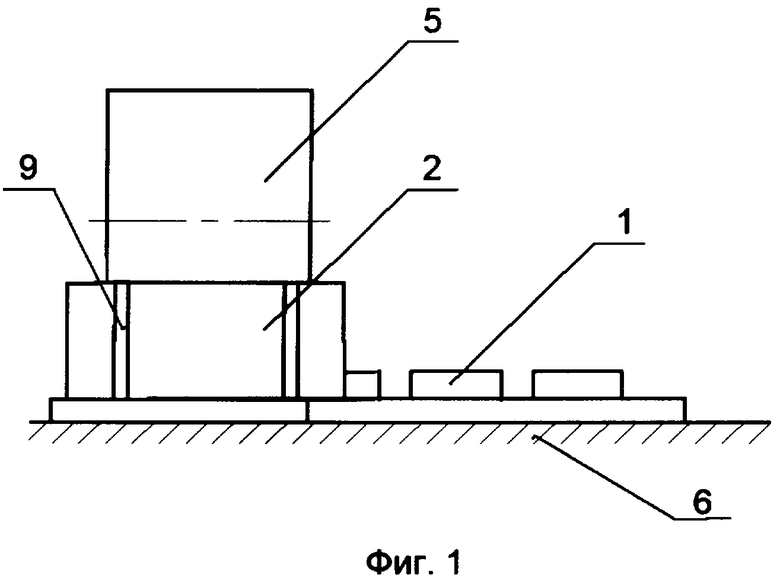

Фиг.1 - устройство для определения массы рулонов, выполненное по первому варианту, вид спереди.

Фиг.2 - то же, вид сбоку.

Фиг.3 - грузоприемный элемент, вид спереди.

Фиг.4 - то же, вид сбоку.

Фиг.5 - растяжка.

Фиг.6 - схема остановки транспортера в момент определения массы рулона.

Фиг.7 - устройство для определения массы рулона, выполненное по второму варианту, вид спереди.

Фиг.8 - то же, вид сбоку.

Фиг.9 - грузоприемный элемент устройства по фиг.7-8, вид сбоку.

Устройство (фиг.1-6) включает грузоприемные элементы, расположенные симметрично относительно рольганга 1. Каждый грузоприемный элемент содержит  -образную направляющую 2, два гидроцилиндра 3 и опору 4 рулона 5. Направляющая 2 оперта на основание или фундамент 6 посредством четырех тензодатчиков 7, расположенных по углам ее горизонтальной части. Между тензодатчиками 7 установлены растяжки 8. Вертикальная часть направляющей 2 связана с горизонтальной частью ребрами 9 жесткости. На вертикальной части направляющей 2 размещены парами четыре ролика 10. Ролики 10 выступают из плоскости вертикальной части в сторону рольганга 1. Гидроцилиндры 3 установлены на полке горизонтальной части направляющей 2 со стороны рольганга 1. Опора 4 рулона 5 размещена на вертикальной части направляющей 2 с возможностью вертикального перемещения посредством гидроцилиндров 3. Поверхность контакта рулона 5 с опорой расположена под углом 3-35 градусов к горизонтальной плоскости с уклоном в сторону рольганга 1. Величина угла наклона поверхности контакта выбирается для каждого конкретного производства в зависимости от типоразмеров выпускаемых рулонов 5. Поверхность контакта рулона 5 с опорой 4 снабжена прокладкой 11, выполненной из резины.

-образную направляющую 2, два гидроцилиндра 3 и опору 4 рулона 5. Направляющая 2 оперта на основание или фундамент 6 посредством четырех тензодатчиков 7, расположенных по углам ее горизонтальной части. Между тензодатчиками 7 установлены растяжки 8. Вертикальная часть направляющей 2 связана с горизонтальной частью ребрами 9 жесткости. На вертикальной части направляющей 2 размещены парами четыре ролика 10. Ролики 10 выступают из плоскости вертикальной части в сторону рольганга 1. Гидроцилиндры 3 установлены на полке горизонтальной части направляющей 2 со стороны рольганга 1. Опора 4 рулона 5 размещена на вертикальной части направляющей 2 с возможностью вертикального перемещения посредством гидроцилиндров 3. Поверхность контакта рулона 5 с опорой расположена под углом 3-35 градусов к горизонтальной плоскости с уклоном в сторону рольганга 1. Величина угла наклона поверхности контакта выбирается для каждого конкретного производства в зависимости от типоразмеров выпускаемых рулонов 5. Поверхность контакта рулона 5 с опорой 4 снабжена прокладкой 11, выполненной из резины.

Растяжка 8 содержит два кронштейна 12, 13, две оси 14, 15 и гайку 16 (фиг.5). Кронштейн 12 жестко закреплен на горизонтальной части направляющей 2, а кронштейн 13 - на фундаменте 6. Кронштейны 12, 13 соединены каждый с одной осью 14, 15. Оси 14, 15 стянуты между собой посредством гайки 16.

Устройство (на фиг.6 устройство обозначено в виде единого блока 17) содержит ультразвуковой датчик 18 для позиционирования рулона 5 в позиции взвешивания и остановки на этот момент рольганга 1. Позиционирование рулона 5 осуществляется посредством торможения электродвигателя 19. Сигнал с ультразвукового датчика 18 передается на контроллер 20 и далее на систему 21 управления электродвигателем, которая останавливает электродвигатель 19. Обратная связь осуществляется с помощью инкрементального датчика 22, подключенного к редуктору электродвигателя 23.

Устройство, выполненное по второму варианту реализации (фиг.7-9), включает грузоприемные элементы 24, расположенные симметрично относительно шагающего транспортера 25. Грузоприемный элемент 24 выполнен в виде опоры 26 рулона 5, опертой на фундамент 6 посредством четырех тензодатчиков 7. Тензодатчики 7 расположены по углам опоры 26. Между тензодатчиками 7, как и в первом варианте, установлены растяжки 8. Поверхность контакта рулона 5 с опорой 26 расположена под углом 3-35 градусов к горизонтальной плоскости и снабжена прокладкой 11.

Устройство работает следующим образом.

Рулон 5 листового проката массой от 100 до 40000 кг перемещается рольгангом 1, например в технологической линии дрессировочного стана, в позицию взвешивания.

Ультразвуковой датчик 18 совместно с энкодером через контроллер 20 определяет центр рулона 5 и через систему управления электродвигателя 19 останавливает рольганг 1 в тот момент, когда рулон 5 находится по центру опор 4 грузоприемных элементов устройства для определения массы. С помощью гидравлического насоса и четырех гидроцилиндров 3 опоры 4 перемещаются вверх по вертикальной части направляющей 2 и поднимают рулон 5 на высоту ~ 70 мм над рольгангом 1. В этом положении происходит определение массы рулона 5 восемью тензодатчиками 7 (по 4 с каждой стороны рулона 5). Питание тензодатчиков 7 и обработка их сигналов может осуществляться любым весовым модулем, например весовым модулем SIWAREX М фирмы Siemens. Информация о массе рулона 5 поступает в центральный процессор, например CPU 315-2 DP фирмы Siemens, который осуществляет дальнейшую обработку и передачу данных. Значение массы с указанием даты и времени определения отображается на панели оператора. Затем опоры 4 опускаются, рулон 5 помещается на рольганг 1, включается электродвигатель 19 и рольганг 1 продолжает свое движение по технологической линии.

Устройство, выполненное по второму варианту реализации, предназначено для работы в технологической линии, в которой рулон 5 листового проката перемещается при помощи шагающего транспортера 25. В этом случае перемещение рулона 5 происходит путем его подъема подвижной рамой (не показана) транспортера 25 и переноса в следующую позицию. Грузоприемные элементы 24 размещаются на одной из позиций транспортера 25. Рулон 5 поднимается подвижной рамой и опускается на грузоприемные элементы 24. В этот момент происходит определение массы рулона 5 восемью тензодатчиками 7, как описано выше. Затем подвижная рама транспортера 25 поднимает рулон 5 и перемещает его на следующую позицию.

Устройство для определения массы рулона листового материала, выполненное согласно настоящему изобретению, имеет простую конструкцию. Точность определения массы рулона составляет +/- 0,17%. Повышение точности достигается за счет следующего:

- точного позиционирования рулона в позиции определения массы;

- отсутствия в процессе определения массы горизонтальной составляющей и измерения только вертикальной нагрузки на опоры (собственно массы);

- использования восьми тензодатчиков вместо четырех, что позволяет более точно учитывать распределенную нагрузку от рулона;

- использование в устройстве платформенного, а не рычажного принципа определения массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ПРОКАТА | 2004 |

|

RU2277231C2 |

| ВЕСЫ | 1994 |

|

RU2085869C1 |

| Весовое устройство с зафиксированной грузоприемной платформой | 2023 |

|

RU2815856C1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ | 1993 |

|

RU2037789C1 |

| АВТОМОБИЛЕРАЗГРУЗОЧНЫЙ ВЕСОВОЙ КОМПЛЕКС | 2011 |

|

RU2453817C1 |

| УСТРОЙСТВО ДЛЯ ВЗВЕШИВАНИЯ ТРАНСПОРТНЫХ СРЕДСТВ В ДВИЖЕНИИ | 1992 |

|

RU2046299C1 |

| ВАГОННЫЕ ВЕСЫ | 2002 |

|

RU2239800C2 |

| Весы для взвешивания транспортных средств | 1985 |

|

SU1303839A1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО | 1990 |

|

RU2008627C1 |

| ВАГОННЫЕ ВЕСЫ ШИС | 1994 |

|

RU2082112C1 |

Изобретение относится к весоизмерительной технике и может быть использовано для определения массы рулонов листового проката во время их транспортировки. Устройство включает грузоприемные элементы, которые расположены симметрично относительно рольганга. Каждый грузоприемный элемент содержит направляющую с вертикальной и горизонтальной частями, два гидроцилиндра и опору. Направляющая оперта на фундамент посредством четырех тензодатчиков, расположенных по углам ее горизонтальной части. Между тензодатчиками установлены растяжки. Вертикальная часть направляющей связана с горизонтальной частью ребрами жесткости. На вертикальной части направляющей размещены парами четыре ролика, выступающие из плоскости вертикальной части в сторону рольганга. Гидроцилиндры установлены на полке горизонтальной части направляющей со стороны рольганга. Опора размещена на вертикальной части направляющей с возможностью вертикального перемещения гидроцилиндрами. Поверхность контакта рулона с опорой расположена под углом 3-35° к горизонтальной плоскости с уклоном в сторону рольганга и снабжена прокладкой, выполненной из резины. Растяжка содержит два кронштейна, две оси и гайку. Первый кронштейн жестко закреплен на горизонтальной части направляющей, а второй кронштейн - на фундаменте. Кронштейны соединены с осями, которые стянуты гайкой. Устройство, выполненное по второму варианту, включает грузоприемные элементы, расположенные симметрично относительно шагающего транспортера. Грузоприемный элемент выполнен в виде опоры, опертой на фундамент посредством четырех тензодатчиков. Между тензодатчиками, как и в первом варианте, установлены растяжки. Технический результат заключается в упрощении конструкции, повышении точности измерений. 2 н. и 9 з.п. ф-лы, 9 ил.

1. Устройство для определения массы рулонов листового металла, включающее грузоприемные элементы, расположенные симметрично относительно транспортера, отличающееся тем, что оно содержит два грузоприемных элемента, каждый из которых включает направляющую, содержащую горизонтальную и вертикальную части и опертую на фундамент посредством четырех тензодатчиков, расположенных по углам ее горизонтальной части, между которыми установлены растяжки, при этом вертикальная часть направляющей связана с горизонтальной частью, по меньшей мере, одним ребром жесткости и оснащена, по меньшей мере, двумя роликами, выступающими из ее плоскости в сторону транспортера, два гидроцилиндра, установленных на полке горизонтальной части направляющей со стороны транспортера, и опору рулона, размещенную на вертикальной части направляющей с возможностью вертикального перемещения посредством гидроцилиндров.

2. Устройство по п.1, отличающееся тем, что поверхность контакта рулона с опорой расположена под углом 3-35° к горизонтальной плоскости и снабжена прокладкой из упругого материала.

3. Устройство по п.2, отличающееся тем, что в качестве упругого материала использована резина или полиуретан.

4. Устройство по п.1, отличающееся тем, что направляющая содержит четыре ролика, размещенных парами один над другим.

5. Устройство по п.1, отличающееся тем, что растяжка содержит два кронштейна, две оси и гайку, причем один кронштейн жестко закреплен на горизонтальной части направляющей, а второй - на фундаменте, каждый кронштейн соединен с одной осью, при этом оси связаны между собой посредством гайки.

6. Устройство по п.1, отличающееся тем, что направляющая содержит два ребра жесткости.

7. Устройство по п.1, отличающееся тем, что оно содержит ультразвуковой датчик для позиционирования рулона в позиции взвешивания и остановки транспортера.

8. Устройство для определения массы рулонов листового металла, включающее грузоприемные элементы, расположенные симметрично относительно транспортера, отличающееся тем, что оно содержит два грузоприемных элемента, каждый из которых выполнен в виде опоры рулона, опертой на фундамент посредством четырех тензодатчиков, расположенных по углам, между которыми установлены растяжки, при этом поверхность контакта рулона с опорой расположена под углом 3-35° к горизонтальной плоскости.

9. Устройство по п.8, отличающееся тем, что поверхность контакта рулона с опорой снабжена прокладкой из упругого материала.

10. Устройство по п.9, отличающееся тем, что в качестве упругого материала использована резина или полиуретан.

11. Устройство по п.8, отличающееся тем, что растяжка содержит два кронштейна, две оси и гайку, причем один кронштейн жестко закреплен на горизонтальной части направляющей, а второй - на фундаменте, каждый кронштейн соединен с одной осью, при этом оси связаны между собой посредством гайки.

| Устройство для взвешивания бунтов | 1974 |

|

SU643755A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ РУЛОНОВ | 1993 |

|

RU2070453C1 |

| Устройство для установки рулона на барабан | 1986 |

|

SU1431884A1 |

| Весовое устройство прокатного стана | 1971 |

|

SU493646A1 |

| Подшипниковый узел | 1985 |

|

SU1413316A1 |

Авторы

Даты

2009-08-20—Публикация

2007-12-21—Подача