Изобретение относится к сельскохозяйственной технике, а более конкретно к машинам по уборке камней с пахотных земель и других сельскохозяйственных угодий.

Известны камнеуборочные машины по патентам: США №442979, Форд У.Шоу 1923 г., Россия №2289899 С2, 2005 г., Россия №2231242 С2, 2004 г., Россия №1658844 А1, 1991 г., Россия №1761010 А1, 1992 г., Франция №2201814 А, 1974 г., Россия №292608 А, 1971 г., финская машина «ПАТУ», все остальные российские машины относятся к кл. МПК А01В 43/00.

Наиболее близким из аналогов является камнеуборочная машина по патенту RU №2289899 А01В 43/00, она предназначена для одновременной уборки камней с поверхности пашни и с глубины 10-15 см в валок, подборки камней с валка, сепарации почвы и погрузки камней в кузов рядом движущегося транспорта или в бункер. Сочетание в одной машине основных элементов технологического процесса уборки камней характеризует машину как перспективную.

Машина проста по конструкции, не металлоемкая, имеет высокую производительность до 30 га за полевой рабочий день.

Однако указанная камнеуборочная машина имеет существенный недостаток: камни убираются только с поверхности поля и с глубины 10-15 см. Таким образом, в пахотном слое остается основная масса камней, очищается только верхняя часть пахотного слоя. Это обстоятельство отрицательно влияет на выполнение последующих видов работ текущего года и будущих лет, а также снижает урожайность выращиваемых культур. Или же для удаления камней из пахотного слоя приходится снова обрабатывать поле сельхозорудиями для вывода камней из пахотного слоя и повторно пропускать камнеуборочную технику. При этом пахотный слой за один проход агрегата не очищается от камней, поэтому приходится повторить 2-3 раза. Таким образом, возникают большие дополнительные расходы и другие отрицательные факторы.

Задачей данного изобретения является повышение степени очистки пахотного слоя от камней одним проходом агрегата и снижение затрат по его очистке от камней.

Применением предлагаемой конструкции достигается высокая эффективность, т.е. высокая степень очистки пахотного слоя за один проход агрегата. В результате снижаются затраты труда, энергетические и другие на 1 га в 2-3 раза.

Технический результат достигается тем, что на валкообразующих цепных транспортерах камнеуборочной машины по патенту RU 2289899 С2 МПК А01B 43/00 от 17 января 2005 г и на ее подбирающем транспортере в предлагаемой конструкции устанавливаются дополнительные рабочие органы стреловидного типа, которые выводят камни из всего пахотного слоя на поверхность земли одновременно с обычной работой рабочих органов камнеуборочной машины. При этом валкообразующие прямые зубья подхватывают выведенные на поверхность камни и отталкивают их в валок. Камни, которые вычесываются из почвы стреловидными зубьями, установленными на подбирающем транспортере, после выхода на поверхность падают на валок камней, откуда подбираются вместе с другими камнями серповидными зубьями подбирающего транспортера. Затем камни поступают на сепарирующие устройства и транспортером подаются в кузов рядом движущегося транспорта или в бункер.

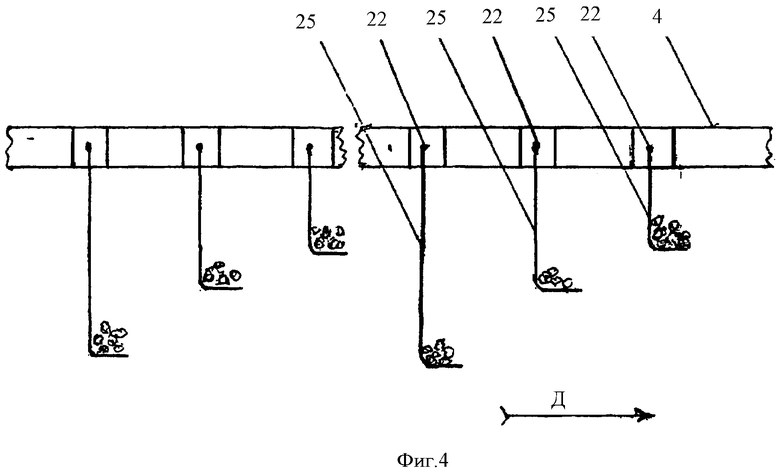

Стреловидные рабочие органы устанавливаются на цепных транспортерах валкователей и подбирающего транспортера на разных глубинах для послойной обработки почвы и вывода камней на поверхность почвы (фиг. 4). Например, до 15 см на первом валике, до 25 см на втором, до 30 см на третьем в зависимости от степени засоренности поля камнями. Предлагаемый послойный способ вычесывания камней облегчает работу всех рабочих органов машины, обеспечивает высокую степень очистки пахотного слоя за один проход агрегата. Этот результат достигается тем, что стреловидные рабочие органы расставлены по всей длине цепного транспортера волкователей, а также подбирающего транспортера. Например, при длине прямоугольной рамы 3м длина цепного транспортера, расположенного на ней, составляет 7 м. Если принять во внимание то, что на каждом метре цепного транспортера валкователя будет установлена одна группа рабочих органов в три яруса, т.е. в расчете для очистки верхнего, среднего и нижнего ярусов пахотного слоя, то на цепном транспортере валкователя длиной 7 м разместится семь групп рабочих органов. Это означает, что за один проход агрегата при вращении цепного транспортера со скоростью большей, чем скорость трактора, пахотный слой будет обработан семь раз. Этого вполне достаточно, чтобы очистить пахотный слой от камней полностью. Скорость вращения цепного транспортера может быть и больше скорости движения трактора. Это главное преимущество предлагаемой камнеуборочной машины. Оно дает большой экономический эффект, т.к. заменяет несколько камнеуборочных машин разного назначения. Метод вычесывания является наиболее экономичным по сравнению с машинами с пассивным или активным лемехом, которые подбирают весь пахотный слой, затем перерабатывают, отделяя камни от почвы. Это очень энергоемкий процесс. Наиболее экономичным является метод послойного вычесывания камней из всей глубины пахотного слоя.

Применение дополнительных рабочих органов в предлагаемой камнеуборочной машине для послойного вывода камней из пахотного слоя на поверхность позволит повысить степень очистки пахотного слоя одновременно с обычной работой других рабочих органов камнеуборочной машины и снизит расходы по уборке камней в 2-3 раза. Также очень важно использование резерва мощности трактора. При применении предлагаемой машины почва избавится от многочисленных проходов камнеуборочных агрегатов и, следовательно, от уплотнения, что способствует сохранению почвы и повышению урожайности. Применение в указанной камнеуборочной машине дополнительных рабочих органов стреловидного типа для вычесывания камней из пахотного слоя имеет еще то преимущество, что цепные транспортеры, на которых установлены стреловидные зубья, движутся с большей скоростью, чем линейная поступательная скорость трактора, т.к. цепные транспортеры с рабочими органами приводятся во вращение от вала отбора мощности трактора самостоятельно независимо от скорости движения трактора. Таким образом, рабочие органы цепных транспортеров обрабатывают почву дважды - трижды и более раз в зависимости от скорости их вращения. Следовательно, стреловидные зубья после неоднократного вычесывания камней на одной и той же дистанции выведут все камни из пахотного слоя. Таким образом, применение дополнительных рабочих органов стреловидных зубьев в предлагаемой камнеуборочной машине избавляет почву от работы самостоятельных агрегатов по очистке пахотного слоя от камней, а также излишних проходов и расходов на операции по уборке камней. В результате хорошего измельчения почвы и ее сепарации с камнями не уносится почва, т.е. не погружается в транспорт для вывоза камней.

Предлагаемое изобретение имеет следующее назначение:

1. Очистка от камней пахотного слоя.

2. Сгребание камней в валок.

3. Подборка камней с валка.

4. Сепарация почвы.

5. Погрузка камней в кузов транспорта или в бункер.

Указанные основные операции технологического процесса уборки камней выполняются одной машиной. Машина имеет высокую производительность: до 40-50 га за полевой рабочий день. Снижаются расходы по уборке камней в 2-3 раза.

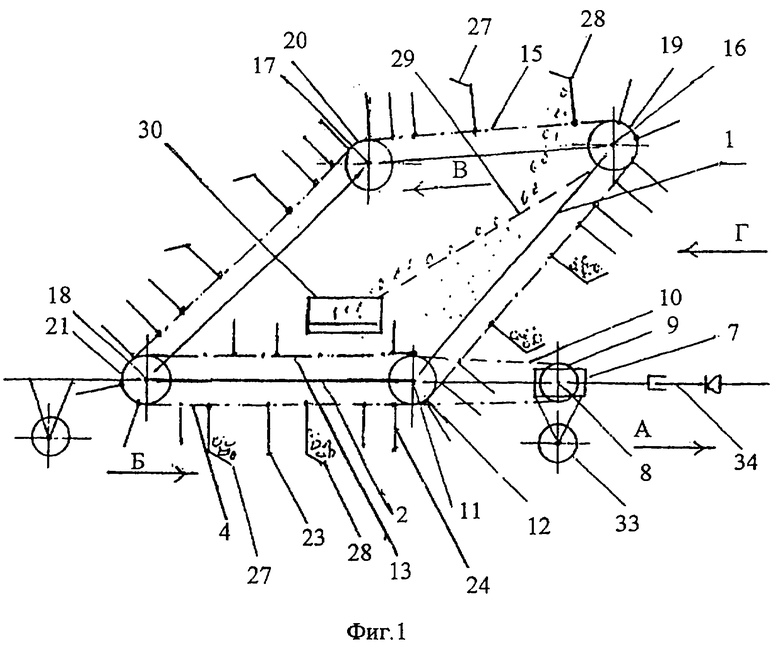

На фиг.1 - схематически изображена предлагаемая камнеуборочная машина (вид справа).

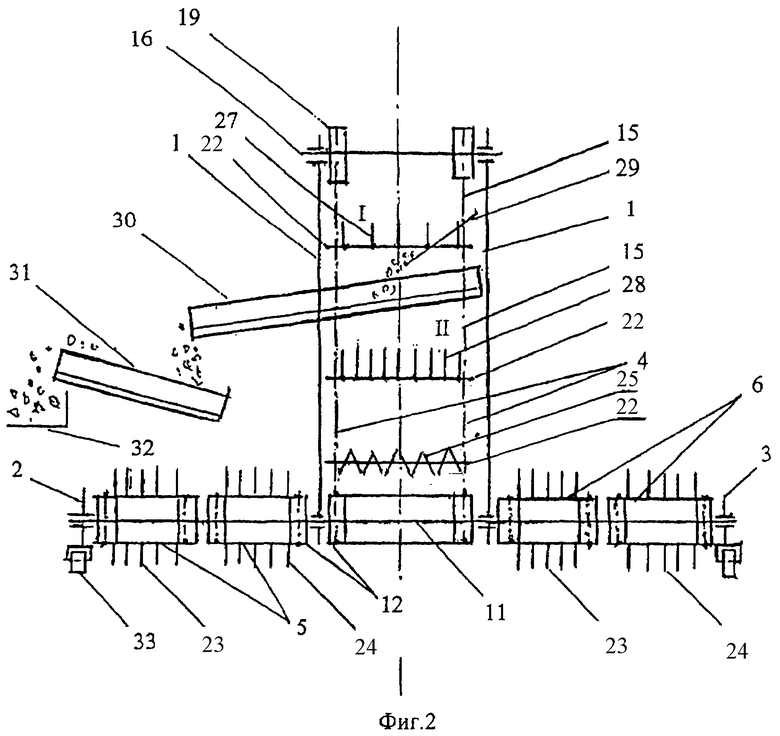

На фиг.2 - вид машины спереди по стрелке «Г» на фиг 1.

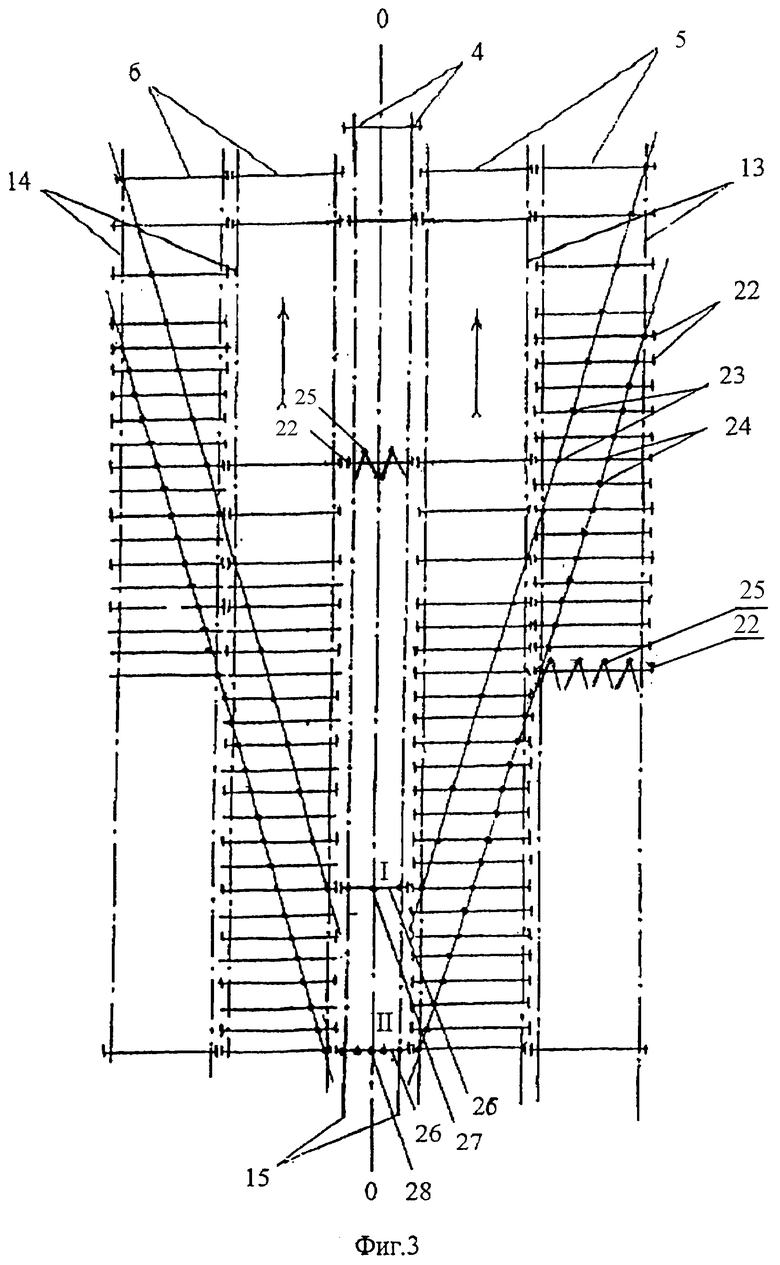

На фиг.3 - изображена схема расположения рабочих органов - прямых зубьев, стреловидных зубьев и серповидных зубьев на валкообразующих и подбирающем транспортерах в развернутом виде (вид сверху).

На фиг.4 - схематически изображена расстановка стреловидных зубьев для осуществления послойного способа уборки камней из пахотного слоя.

Предлагаемая камнеуборочная машина состоит из трапециевидной части рамы 1 (фиг.1, 2), правой прямоугольной части рамы 2 (фиг.2), левой прямоугольной части рамы 3 (фиг.2). На трапециевидной части рамы 1 расположен подбирающий цепной транспортер 4 (фиг.2, 3), а на правой 2 и левой 3 прямоугольных частях рамы 1 расположены правый 5 и левый 6 валкообразуюшие цепные транспортеры (фиг.2, 3). Перед трапециевидной частью рамы установлен редуктор 7 с приводным валом 8, звездочкой 9 и приводной цепью 10. (фиг.1) На всех трех частях рамы установлен один ведущий вал 11 (фиг.1, 2), который служит общим приводным валом для валкообразующих транспортеров 5, 6 и для подбирающего транспортера 4 (фиг.1, 2).

На ведущем валу 11 насажена звездочка 12 (фиг.1, 2), передающая вращение с помощью тяговых цепей 13, 14, 15 (фиг.1, 2, 3) ведомым валам 16, 17, 18 (фиг.1) через звездочки 19, 20, 21 (фиг.1, 2).

На каждой паре тяговых цепей, 13, 14, 15 (фиг.3), на валиках 22 установлены прямые зубья внутреннего и внешнего рядов 23, 24 и стреловидные зубья 25. Прямые зубья расположены по боковым сторонам воображаемых равнобедренных треугольников 23, 24 (фиг.3). Причем интервал между зубьями внутреннего ряда больше, чем наружного, что создает возможность для раздельной по крупности уборки камней, при которой улучшается сепарация почвы и снижается перенос комков почвы с камнями в валок.

Стреловидные зубья 25 (фиг.3), установленные на валиках 22, по размеру длиннее, чем прямые зубья, 23, 24, (фиг.1, 2) так как их назначение - вычесывание камней из всего пахотного слоя.

Стреловидные рабочие органы 25 устанавливаются на валиках цепных транспортеров на разные глубины работы в пахотном слое, как это показано на фиг.4. Например, на переднем валике 22 (фиг.4) стреловидные зубья 25 устанавливаются на глубину работы на до - 15 см, на втором валике - до 20 - 25 см, на третьем - до 30 см. Количество рядов стреловидных зубьев и их ярусов зависит от состояния пахотного слоя и степени засоренности его камнями. Но в любом случае в целях более полной очистки пахотного слоя от камней за один проход агрегата ряды стреловидных зубьев на валиках устанавливаются по всей длине цепного транспортера как на валкообразователях 5, 6 (фиг.2, 3), так и на подбирающем транспортере 4 (фиг.2, 3) Таким образом, улучшаются условия работы каждого ряда стреловидных зубьев в почве и повышается степень очистки почвы от камней. Стреловидные рабочие органы 25 установлены также и на подбирающем транспортере 4 (фиг.2, 3) на валиках 22 (фиг. 3). На этом же транспортере на валиках 26 установлены внутренний 27 и внешний 28 ряды серповидных зубьев, причем интервал на внутреннем больше, чем интервал между зубьями на внешнем ряду, т.е. созданы условия для раздельной уборки камней по их крупности, что улучшает сепарацию почвы уже в процессе подборки камней с валка.

Внутри контура трапециевидной части рамы 1 для сепарации почвы установлены наклонный пассивный грохот 29 и виброгрохот 30 (Фиг.1, 2), выводящий камни на прутковый транспортер 31 (фиг.2), который погружает камни в кузов 32 рядом движущегося транспорта или в бункер. Машина опирается на 4 регулируемых колеса 33, работает от вала отбора мощности трактора через карданный вал 34 (фиг.1, 2). Ширина захвата машины устанавливается в зависимости от поставленной задачи и составляет 5-6 м.

Предлагаемая камнеуборочная машина работает следующим образом.

Перед началом работы машины в поле устанавливают величину заглубления прямых и серповидных зубьев 23, 24 и 27, 28, а также стреловидных зубьев 25 (фиг.2, 3). Это величина зависит от характеристики почвы, а именно: при легких и сыпучих почвах прямые зубья 23, 24 устанавливают на 8-10 см, при твердых 5 см, серповидные зубья - подборщика на 5 см. Стреловидные зубья 25 (фиг.2, 3) устанавливают для работы на разных глубинах. Для этого предлагается послойный способ уборки камней из пахотного слоя. Схематическое изображение показано на (фиг.4). Способ заключается в том, что один за другим на цепных транспортерах валкообразователя и подборщика на валиках 22 (Фиг.2, 3, 4) устанавливаются несколько рядов рабочих органов, в данном случае стреловидных зубьев 25 три ряда (фиг.4). Количество рядов зависит от мощности пахотного слоя и степени засоренности его камнями. Например, на первом валике установить зубья на глубину до 15 см, на втором до 25 см, на третьем до 30 см или же на всю глубину мощности пахотного слоя. Такое чередование повторяется по всему периметру цепного транспортера. Это обстоятельство облегчает работу стрельчатых зубьев 25 и повышает чистоту вычесывания камней из почвы.

При поступательном движении агрегата вращение от вала отбора мощности трактора передается через карданный вал 34 (фиг.1), редуктор 7, приводной вал 8, звездочки 9 и приводную цепь 10 ведущему валу 11 со звездочками 12, которые вращают тяговые цепи 13, 14, 15 с установленными на валиках 22 прямыми зубьями 23, 24 (фиг.3), а также серповидные зубья 27, 28 и стреловидные зубья 25 (фиг.2, 3).

Каждый ряд прямых зубьев 23, 24 начинается от крайней внешней цепи и заканчивается на крайней внутренней цепи, не доходя до вершины воображаемого треугольника, что необходимо для образования валка камней по оси симметрии. Вершина воображаемого треугольника устанавливается в пределах 45-50° и располагается назад против направления движения. Больший угол в вершине нежелателен во избежание повышения сопротивления почвокаменной массы на рабочие органы. При этом благодаря расположению прямых зубьев 23 и 24 по наклонной линии при вращении валкообразующих секций 5, 6 (фиг.2, 3) происходит перемещение камней и комков почвы к оси симметрии в валок. В целях улучшения сепарации почвы и снижения переноса и ее комков с камнями в валок внутренний ряд зубьев 23 расставлен с большим интервалом, чем наружный ряд 24 (фиг.3), поэтому сначала убираются в валок крупные камни, а затем мелкие вторым рядом. Таким образом, осуществляется раздельная уборка камней в валок по их крупности, что повышает степень сепарации почвы уже в процессе вычесывания камней и перемещения их в валок.

Расстояние между внутренними тяговыми цепями 5, 6 (фиг.3) устанавливается не более 100 см, следовательно, и валок камней будет шириной 100 см.

На валкообразующих цепных транспортерах 5, 6 (фиг.2, 3) на валиках 22 установлены и стреловидные рабочие органы 25, предназначенные для вычесывания камней из пахотного слоя на поверхность. Причем вычесывание камней производится из разных глубин. Например стреловидные зубья первого валика устанавливаются для работы с глубины до 15 см, второго валика с глубины до 25 см и третьего валика с глубины до 30 см (если пахотный слой более 30 см).

Предлагается, таким образом, послойная уборка камней из пахотного слоя, которая облегчает работу машины и повышает степень очистки почвы от камней. Практически не все камни, подхваченные нижними стреловидными зубьями, будут выводиться на поверхность, часть из них будет выпадать из стреловидной части рабочего органа. В таком случае эти камни будут подхвачены стреловидными зубьями, работающими в верхних слоях, или же рабочими органами, предназначенными для того же слоя и движущиеся следом (фиг.4).

Выведенные на поверхность камни немедленно подхватываются прямыми зубьями 23, 24 валкователей и отбрасываются ими в валок вместе с не разбившимися комками почвы.

Вычесывание камней, находящихся в пахотном слое под полосой валка камней, производится стреловидными зубьями 25 (фиг.2, 3), установленными на подбирающем транспортере, также по принципу послойной работы. При выходе стреловидных зубьев 25 на поверхность вынесенные из почвы камни подают в валок.

Уборка камней из образовавшегося валка производится подбирающим цепным транспортером 4 (фиг.2, 3), на котором установлены для этого серповидные зубья 27, 28 на валиках 26 (фиг.3). На таких же валиках на подбирающем транспортере 4 (фиг.2, 3) установлены стреловидные рабочие органы 25, предназначенные для вычесывания камней из пахотного слоя, находящегося под валком камней. Камни с валка подбираются серповидными зубьями 27, 28 (фиг.3), которые поднимают их на верхнюю ветку рамы 1 (фиг.1) и сбрасывают на пассивный грохот 29 (фиг.1, 2), затем камни и комки почвы поступают на виброгрохот 30 (фиг.1, 2) и после сепарации почвы камни прутковым транспортером 31 падают в кузов 32 (фиг.2) рядом движущегося транспорта, который отвозит их к местам складирования.

На этом заканчивается технологический процесс уборки камней. Таким образом, предлагаемая камнеуборочная машина выполняет все основные операции по уборке камней с пашни, а именно:

1. Послойное вычесывание камней из всего пахотного слоя на поверхность поля.

2. Сгребание камней в валок.

3. Подборка камней с валка.

4. Сепарация почвы.

5. Отгрузка камней.

Все работы по уборке камней из пахотного слоя выполняются одной машиной одновременно. Поэтому производительность предлагаемой машины выше в 2-3 раза из расчета на 1 га очищенного от камней поля на 1 машину, чем у известных камнеуборочных машин.

Даже машина-прототип по патенту №2289899 С2, МПК А01В 43/00 за один проход очищает пашню от камней на 25-30%. И чтобы очистить весь пахотный слой от камней, надо включать в работу другие агрегаты, чтобы вывести камни на поверхность. Причем за один проход агрегата почва не очищается, поэтому приходится выполнять эту работу 2-3 раза. Предлагаемая же камнеуборочная машина выполняет задачу очистки пахотного слоя от камней за один проход агрегата. Дело в том, что скорость движения цепных транспортеров с рабочими органами выше, чем линейная скорость движения агрегата, и поскольку они получают вращение от вала отбора мощности трактора, то поэтому рабочие органы цепных транспортеров успевают обработать одну и ту же дистанцию дважды-трижды независимо от скорости движения трактора. Следовательно, себестоимость работ 1 га очистки от камней будет в 2-3 раза меньше.

Конструкция машины не сложная, поэтому заводы агропрома смогут ее изготовить.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМНЕУБОРОЧНАЯ МАШИНА "ДУДИ-4" | 2005 |

|

RU2289899C2 |

| КАМНЕУБОРОЧНАЯ МАШИНА "ДУДИ-3" | 2002 |

|

RU2231242C2 |

| КАМНЕУБОРОЧНАЯ МАШИНА | 2009 |

|

RU2453089C2 |

| "Камнеуборочная машина "Дуди" | 1989 |

|

SU1658844A1 |

| "Камнеуборочная машина "Дуди" | 1990 |

|

SU1761010A1 |

| ФРЕЗЕРНАЯ КАМНЕУБОРОЧНАЯ МАШИНА | 1992 |

|

RU2032293C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ПОЧВЫ НА СКЛОНОВЫХ ЗЕМЛЯХ | 2011 |

|

RU2479972C2 |

| СПОСОБ УБОРКИ МЕЛКИХ КАМНЕЙ И ДРЕВЕСНЫХ ОСТАТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262823C2 |

| КОМБИНИРОВАННЫЙ АГРЕГАТ ДЛЯ ПРЕДПОСЕВНОЙ ОБРАБОТКИ ТЯЖЕЛЫХ И СРЕДНИХ ПОЧВ И ПОСЕВА С ВНЕСЕНИЕМ УДОБРЕНИЙ | 2012 |

|

RU2497334C1 |

| Камнеуборочная машина | 1989 |

|

SU1658843A1 |

Изобретение относится к сельскохозяйственной технике, а более конкретно, к машинам по уборке камней с пахотных земель и других сельскохозяйственных угодий. Камнеуборочная машина содержит комбинированную раму. Рама содержит трапециевидную часть, по бокам которой расположены прямоугольные части с горизонтальным основанием, на которых расположены секции цепного транспортера с прямыми валкообразующими зубьями. На трапециевидной части рамы расположен подбирающий цепной транспортер с серповидными зубьями. На валкообразующих цепных транспортерах и на подбирающем цепном транспортере установлены дополнительные рабочие органы в виде стрельчатых зубьев. Технический результат направлен на повышение степени очистки пахотного слоя от камней одним проходом агрегата. 1 з.п. ф-лы, 4 ил.

1. Камнеуборочная машина, состоящая из комбинированной рамы, содержащей трапециевидную часть, по бокам которой расположены прямоугольные части с горизонтальным основанием, на которых расположены секции цепного транспортера с прямыми валкообразующими зубьями, а на трапециевидной части рамы расположен подбирающий цепной транспортер с серповидными зубьями, отличающаяся тем, что на валкообразующих цепных транспортерах и на подбирающем цепном транспортере установлены дополнительные рабочие органы в виде стрельчатых зубьев.

2. Камнеуборочная машина по п.1, отличающаяся тем, что дополнительные рабочие органы установлены на разных валиках цепных транспортеров на разную глубину для послойной очистки почвы от камней, например, на первом валике - до 15 см глубины, на втором валике - до 25 см и на третьем - до 30 см, в зависимости от мощности пахотного слоя и степени его засоренности камнями, причем дополнительные рабочие органы устанавливаются последовательно по всей длине цепных транспортеров для многократного вычесывания камней.

| КАМНЕУБОРОЧНАЯ МАШИНА "ДУДИ-4" | 2005 |

|

RU2289899C2 |

| КАМНЕУБОРОЧНАЯ МАШИНА "ДУДИ-3" | 2002 |

|

RU2231242C2 |

| "Камнеуборочная машина "Дуди" | 1989 |

|

SU1658844A1 |

| Устройство для уборки и измельчения камней | 1986 |

|

SU1395159A1 |

| СПОСОБ СОРТИРОВКИ И ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201814C2 |

| Комбинированная терапия с помощью антитела к CD19 и аналога пурина | 2012 |

|

RU2664462C9 |

Авторы

Даты

2009-11-27—Публикация

2007-06-13—Подача