Изобретение относится к области разработки технологии изготовления прочноскрепленного с корпусом ракетного двигателя (РД) заряда смесевого ракетного твердого топлива (СРТТ).

Среди большого количества ракетных зарядов из СРТТ важное место занимают заряды из высокоэнергетических СРТТ, которые используются в крупногабаритных ракетных двигателях. А в крупногабаритных РД заряды, как правило, являются прочноскрепленными с корпусом двигателя.

Одним из вариантов смесевого ракетного твердого топлива для таких зарядов, наиболее полно выполняющим требования к таким РД, является топливо, связующее которого изготавливается на основе маслонаполненного полибутадиенового каучука СКДМ-80ТМ.

В таком топливе содержится также перхлорат аммония, порошок алюминия, октоген, пластификаторы, отвердители, добавки, регулирующие скорость горения, и другие компоненты.

Отверждение топлива проводится при температуре, обеспечивающей взаимодействие отвердителей с каучуком СКДМ-80ТМ и другими компонентами, но не выше 70°С, в течение нескольких суток.

Изготовление зарядов из таких топлив проводится по способу, описанному в патенте на изобретение №2242451 по заявке №2003123488 с приоритетом от 28 июля 2003 года, взятому в качестве прототипа.

Недостатками этого способа изготовления прочноскрепленного с корпусом ракетного двигателя заряда смесевого ракетного твердого топлива являются недостаточная для некоторых конструкций ракетных двигателей и условий эксплуатации прочность скрепления топлив, содержащих октоген, с корпусом РД при использовании указанного в прототипе крепящего состава, ограниченный ресурс химической совместимости СРТТ и крепящего состава и стабильности свойств в зоне скрепления, лимитирующих гарантийные сроки эксплуатации РДТТ.

Технической задачей изобретения является разработка такого варианта технологического процесса изготовления прочноскрепленного с корпусом заряда СРТТ, который позволяет обеспечить высокую, не ниже прочности топлива, адгезионную прочность, улучшить химическую совместимость и стабильность свойств в зоне скрепления, получать требуемые длительные гарантийные сроки эксплуатации зарядов, а также повысить безопасность проведения работ за счет сведения до минимума содержания легколетучего растворителя в крепящем составе.

Указанная цель была достигнута при изготовлении заряда СРТТ по способу, включающему подготовку компонентов, входящих в топливо, смешение минеральных и металлических порошкообразных компонентов (перхлората аммония, октогена, алюминия) со связующим на основе маслонаполненного полибутадиенового каучука марки СКДМ-80ТМ, дополнительную пластификацию трансформаторным маслом и нитрилом олеиновой кислоты, ввод отвердителей и других добавок, окончательное смешение топливной массы, нанесение на внутреннюю поверхность РД, представляющую собой теплозащитное покрытие корпуса, дублированного тканью, для скрепления с топливом крепящего состава и вулканизующей добавки, отличающемуся тем, что в качестве крепящего состава и вулканизующей добавки используются следующие рецептуры (мас.%):

крепящий состав:

- каучук полиэфируретановый с концевыми эпоксиуретановыми группами ППГ-3А - 30…36, связующее;

- олигоэфирэпоксид марки Лапроксид 703 - 20…26, активный разбавитель;

- смола эпоксидная ЭД-20 - 17…23, усилитель адгезии;

- ангидрид изометилтетрагидрофталевый - 19…25, отвердитель по эпоксидным группам компонентов состава;

- диметилбензиламин - 0,2…0,5, катализатор отверждения;

- эфир хиноловый марки ЭХ-1 - 1,5…1,75, отвердитель по двойным связям компонентов;

- этилацетат - 4…5 (сверх 100%), технологическая добавка, разбавитель, вулканизующая добавка:

- эфир хиноловый марки ЭХ-1 - 5…10, отвердитель по двойным связям компонентов;

- этилацетат - 90…95, растворитель эфира хинолового ЭХ-1,

при этом крепящий состав на внутреннюю поверхность корпуса наносят методом втирания кистью или напылением из расчета 220…500 г/м2 (по сухому остатку), проводят его подполимеризацию при температуре 65…75°С в течение 5…7 часов, затем после охлаждения до 15…35°С на поверхность крепящего состава наносят вулканизующую добавку из расчета 5…20 г/м2 (по сухому остатку) также методом втирания кистью или напылением, проводят сушку нанесенного слоя вулканизующей добавки при температуре помещения (от 15 до 35°С) в течение не менее 4 часов, после чего корпус ракетного двигателя собирается с технологической оснасткой, вакуумируется, заполняется подготовленной топливной массой, которая отверждается при температуре 40…70°С в течение 5…15 суток, скрепляясь с внутренней поверхностью корпуса, затем корпус в сборке с оснасткой охлаждается, технологические узлы оснастки отсоединяются и полученный скрепленный с корпусом ракетного двигателя заряд может использоваться по назначению.

Компоненты выпускаются промышленностью по следующей нормативно-технической документации:

1. Хиноловый эфир марки ЭХ-1 имеет химическое название 0,0-БИС (1,3,5-три-третьбутил-4-оксициклогексадиен-2,5-ил-н-бензохинондиоксим)-ТУ 6-09-513-76.

2. Эпоксидная смола ЭД-20-ГОСТ 10587-84.

3. Каучук полиэфируретановый с концевыми эпоксиуретановыми группами ППГ-3А-ТУ 38.03.1.001-89.

4. Олигоэфирэпоксид марки Лапроксид 703-ТУ 2226-029-10488057-98.

5. Ангидрид изометилтетрагидрофталевый - ТУ 38.103149-85.

6. Диметилбензиламин - ТУ 6-092974 78.

7. Этилацетат - ГОСТ 8981-73, ГОСТ 22300-76.

Использование в крепящем составе:

- адгезионноактивного жидкого каучука полиэфируретанового с концевыми эпоксиуретановыми группами ППГ-ЗА позволяет обеспечить высокую, не ниже прочности СРТТ, прочность скрепления и требуемые технологические и механические характеристики крепящего состава;

- низковязкого олигоэфирэпоксида марки Лапроксид 703 позволяет дополнительно повысить прочность скрепления, снизить вязкость крепящего состава, что улучшает его технологичность и практически исключает применение растворителя, дополнительно уменьшает диффузию из СРТТ в теплозащитное покрытие корпуса;

- образующей трехмерную структуру с высокой густотой полимерной сетки эпоксидной смолы ЭД-20 позволяет усилить адгезионные свойства крепящего состава к СРТТ и обеспечивает высокие прочностные свойства самого крепящего состава;

- в качестве отвердителя эпоксидных и эпоксисодержащих компонентов крепящего состава ангидрида изометилтетрагидрофталевого позволяет обеспечить высокую степень сшивки и теплостойкость границы скрепления;

- диметилбензиламин катализирует процесс отверждения крепящего состава ангидридом изометилтетрагидрофталевым и позволяет вести процесс его отверждения в температурно-временных условиях отверждения СРТТ;

- эфира хинолового ЭХ-1, который является отвердителем для компонентов, имеющих двойные связи, обеспечивает существенное повышение степени сшивки в зоне скрепления, снижение взаимодиффузии компонентов между СРТТ, крепящим составом и ТЗП корпуса, а главное позволяет вести процесс отверждения при температуре 40…70°С, адекватной температуре отверждения топлива;

- этилацетат - технологическая добавка, используется при необходимости, когда требуется несколько снизить вязкость крепящего состава в момент нанесения на корпуса РД при механизированной технологии. Использование в крепящем составе минимально возможного количества легколетучего растворителя - этилацетата - значительно повышает безопасность работ и улучшает условия труда работающих.

Вулканизующая добавка в виде 5…10%-ного раствора хинолового эфира марки ЭХ-1 в этилацетате необходима для усиления взаимодействия между крепящим составом и СРТТ, в частности взаимодействия с избытком связующего СРТТ, который обычно образуется в пристенных слоях заряда ракетного двигателя вследствие некоторого перераспределения компонентов в топливной массе при заполнении корпуса РД топливом.

Применение в качестве одного и того же отвердителя в КС и ВД хинолового эфира ЭХ-1, который также является отвердителем топлива, позволяет химический состав, структуру и свойства топлива граничных и глубинных слоев заряда приблизить друг к другу. Следовательно, близкими будут скорость горения, физические и механические свойства, а прочность скрепления топлива с ТЗП корпуса РД будет приближаться к прочности топлива. То есть все свойства по своду заряда будут одинаковыми и соответствовать требованиям технического задания.

Пример изготовления прочноскрепленного с корпусом РД заряда СРТТ.

1. В производство поступает готовый корпус РД.

2. Вначале производится изготовление крепящего состава и раствора вулканизующей добавки.

Использовался крепящий состав и раствор вулканизующей добавки следующих рецептур (в мас.%):

крепящий состав:

- каучук ППГ-3А - 33,0;

- лапроксид 703 - 23,0;

- эпоксидная смола ЭД-20 - 20,0;

- изометилтетрагидрофталевый ангидрид - 22,0;

- диметилбензиламин - 0,35;

- хиноловый эфир марки ЭХ-1 - 1,65;

- этилацетат - 5,0 (сверх 100%).

Вулканизующая добавка:

- хиноловый эфир марки ЭХ-1 - 5,0;

- этилацетат - 95,0.

При изготовлении крепящего состава сначала отбираются навески олигоэфирэпоксида Лапроксид 703 и каучука ППГ-3А, загружаются в смеситель, где перемешиваются в течение 5…10 минут. Частота вращения лопастей смесителя от 100 до 160 об/мин. Затем в смеситель загружается навеска хинолового эфира ЭХ-1 и смесь перемешивается 5…7 минут. После этого в смеситель загружается навеска эпоксидной смолы ЭД-20 и вся смесь перемешивается в течение 5…7 минут.

Далее загружается навеска изометилтетрагидрофталевого ангидрида (ИМТГФА) и смесь снова перемешивается 5…7 минут, после чего загружается навеска этилацетата с последующим перемешиванием в течение 5…7 минут.

Загрузка навески диметилбензиламина (ДМБА) и перемешивание всего крепящего состава проводится непосредственно перед началом нанесения крепящего состава на корпус РД.

Приготовленный крепящий состав (без ДМБА) может храниться в течение не более 4 суток, с введенным ДМБА не более 4 часов. Температура при приготовлении крепящего состава и последующем нанесении на корпус 15…35°С. Вязкость крепящего состава после изготовления не более 8 Па·с.

Затем готовится раствор вулканизующей добавки путем введения в этилацетат навески хинолового эфира ЭХ-1 и перемешивания в течение не менее 10 минут.

3. Нанесение крепящего состава и вулканизующей добавки на внутреннюю поверхность корпуса РД производится методом втирания кистью или напыления.

Удельный расход (по сухому остатку) при нанесении крепящего состава 220…500 г/м2, при нанесении вулканизующей добавки - 5…20 г/м2 (по сухому остатку).

После нанесения КС на корпус РД производится его подполимеризация при температуре 65…75°С в течение 5…7 часов.

После охлаждения корпуса до комнатной температуры (от 15 до 35°С) поверх крепящего состава наносится раствор вулканизующей добавки с последующей выдержкой корпуса для улетучивания этилацетата при комнатной температуре (от 15 до 35°С) в течение не менее 4 часов.

Подготовленный таким образом корпус направляется на заполнение топливом. Перед заполнением топливом производится сборка корпуса с технологической оснасткой.

4. После этого готовят СРТТ. Заполнение производится по технологии свободного литья на существующем оборудовании исходя из содержания в топливе следующих компонентов (мас.ч.):

- каучук полибутадиеновый стереорегулярный маслонаполненный СКДМ-80ТМ - 5,5…6,5;

- пластификаторы - 2,0…3,0;

- наполнители минеральные (органические и неорганические) - 65,0…75,0;

- металлический наполнитель (порошок металла) - 18,0…23,0;

- отвердители - 0,2…0,3;

- специальные добавки - 0,4…1,5.

На первой стадии каучук полибутадиеновый стереорегулярный маслонаполненный СКДМ-80ТМ смешивают с пластификаторами, затем в полученную смесь дозируют минеральные и металлические наполнители и другие добавки. После каждой загрузки смесь перемешивают, а окончательное смешение с введенным отвердителем ведут под вакуумом. Готовую топливную смесь формуют в корпус ракетного двигателя, облицованный резиновым теплозащитным покрытием, дублированным капроновой эластичной тканью с нанесенным на нее крепящим составом и вулканизующей добавкой.

5. Отверждение топливной массы в корпусе производится в термостате при температуре 40…70°С в течение 5…15 суток.

Затем корпус в сборке с оснасткой охлаждается, технологические узлы оснастки отсоединяются и полученный скрепленный с корпусом ракетного двигателя заряд может использоваться по назначению.

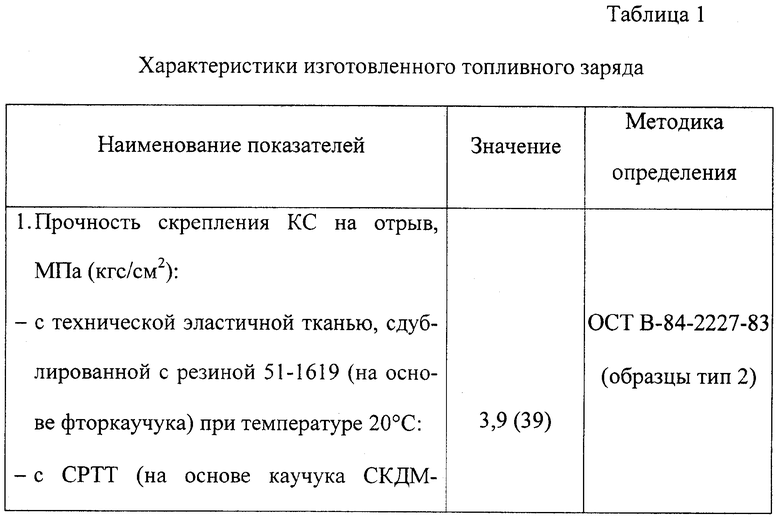

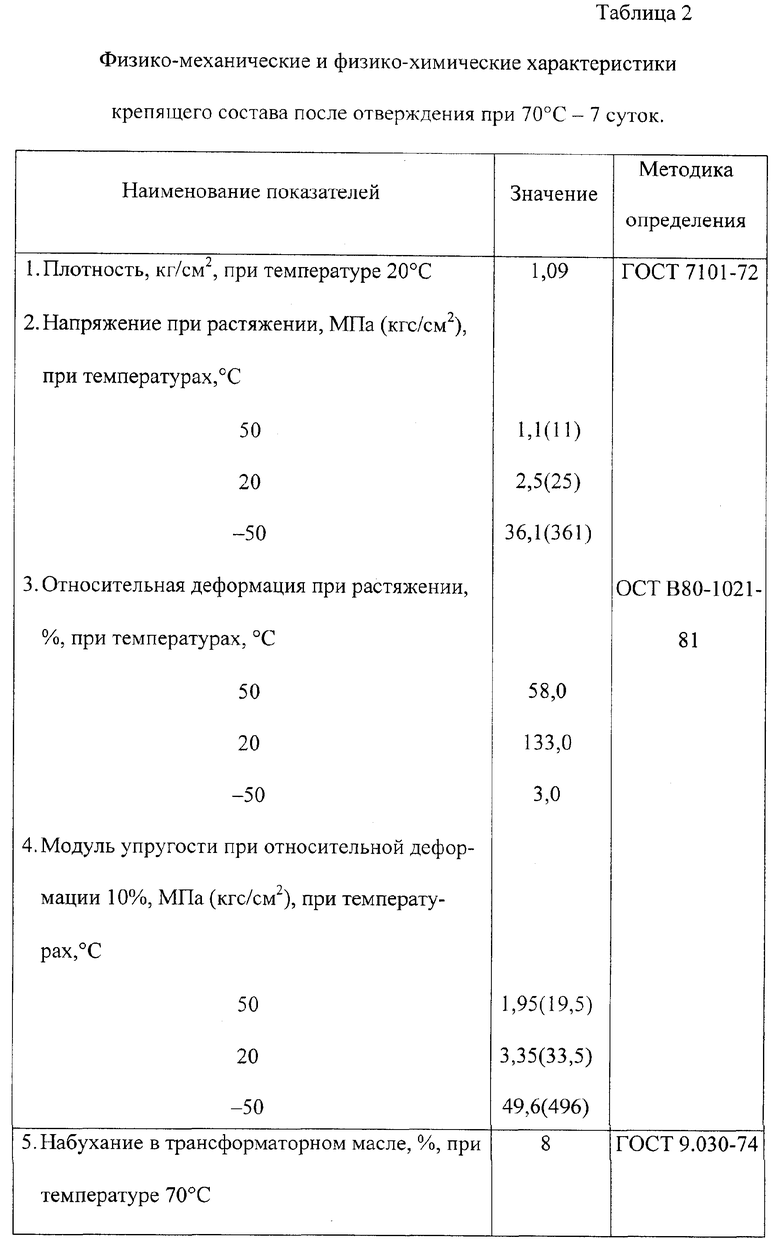

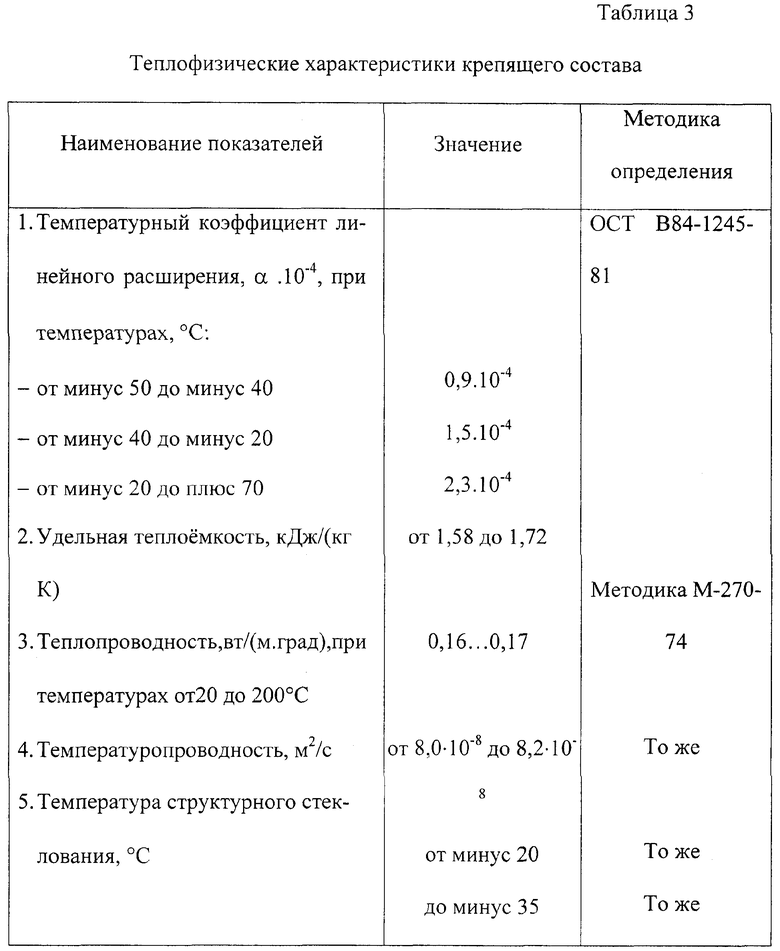

Из приведенных в табл.1, 2, 3 данных следует, что прочноскрепленный заряд обладает высокими показателями по прочности скрепления топлива с корпусом РД, физико-механическим, физико-химическим и теплофизическим параметрам крепящего состава.

Физико-механические, физико-химические, теплофизические свойства крепящего состава превышают обычно предъявляемые требования к крепящим составам.

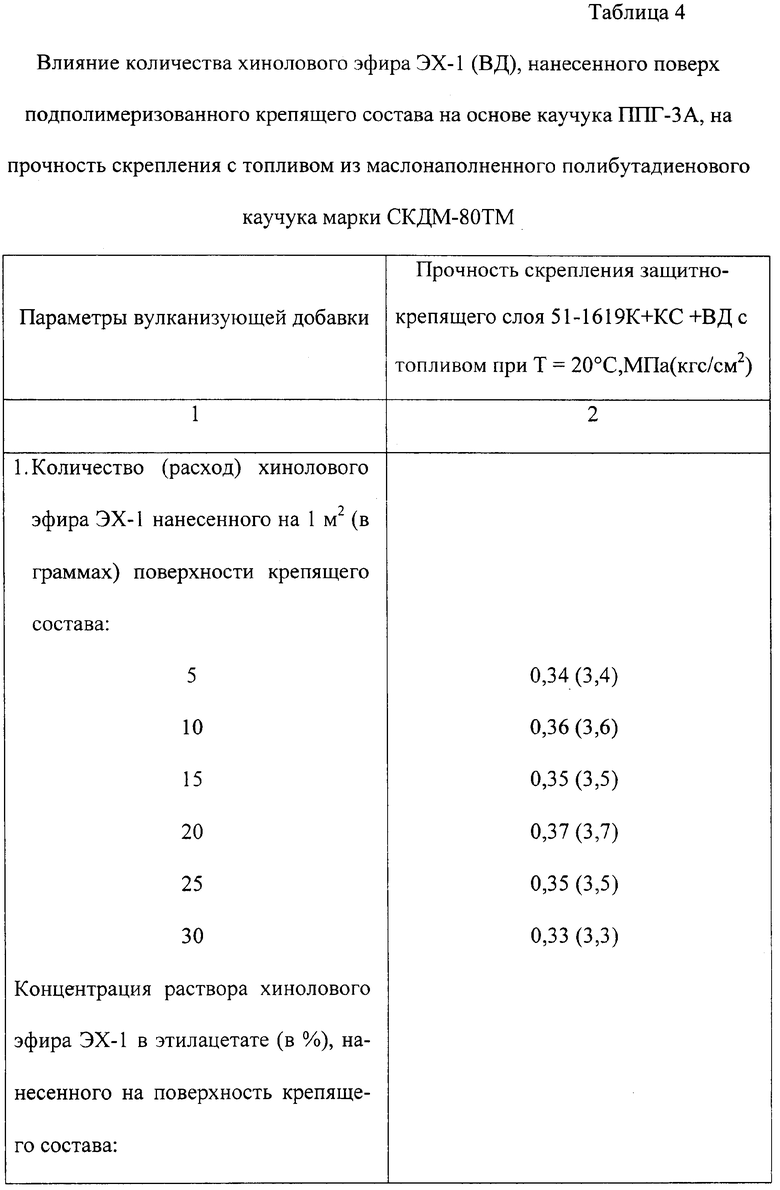

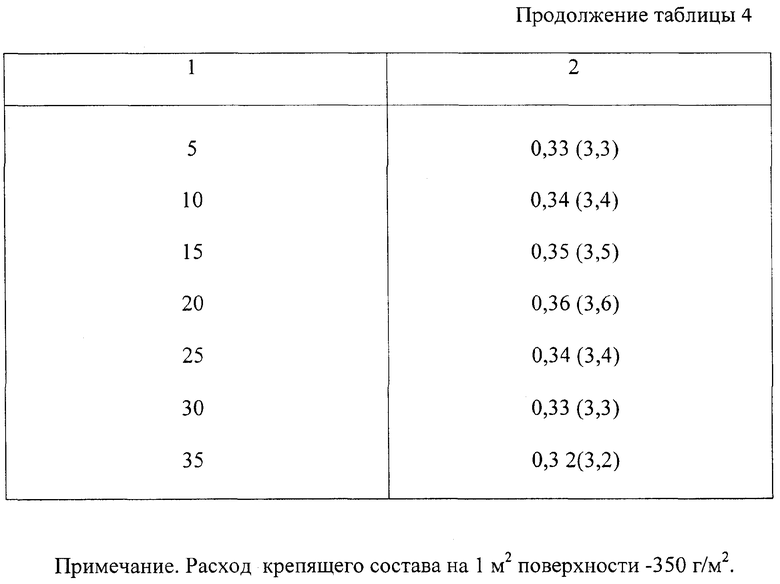

Зависимость прочности скрепления с корпусом РД, на который нанесено теплозащитное покрытие из резины 51-1619 (на основе фторкаучука), дублированное капроновой эластичной тканью и с нанесенным на нее крепящим составом на основе каучука полиэфируретанового с концевыми эпоксиуретановыми группами ППГ-ЗА от количества и концентрации раствора вулканизующей добавки (раствора хинолового эфира ЭХ-1 в этилацетате), нанесенной после сушки КС, представлена в табл.4

Примечание. Расход крепящего состава на 1 м2 поверхности - 350 г/м2.

Из данных табл.4 следует, что оптимальным для обеспечения высокой прочности скрепления является нанесение вулканизующей добавки в виде 5…10%-ного раствора хинолового эфира ЭХ-1 в этилацетате. Это обеспечивает содержание (расход) на корпусе 5…20 г/м2 по сухому остатку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2212395C1 |

| СПОСОБ КРЕПЛЕНИЯ ЗАРЯДА СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА К КОРПУСУ РАКЕТНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2338916C1 |

| СПОСООБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЁРДОГО ТОПЛИВА | 2003 |

|

RU2242451C1 |

| ЗАРЯД ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2022 |

|

RU2782085C1 |

| ЗАРЯД ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2019 |

|

RU2750222C2 |

| КЛЕЕВОЙ СОСТАВ | 2004 |

|

RU2259381C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2009 |

|

RU2416732C1 |

| КЛЕЯЩИЙ СОСТАВ | 1999 |

|

RU2155789C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2016 |

|

RU2621789C1 |

| СОСТАВ ДЛЯ РЕМОНТА ДЕФЕКТОВ НЕОРГАНИЧЕСКОГО СИЛИКАТНОГО ЭМАЛЕВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ САНИТАРНО-ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ | 2009 |

|

RU2405015C1 |

Изобретение относится к смесевым ракетным твердым топливам (СРТТ). Способ изготовления скрепленного с корпусом ракетного двигателя заряда СРТТ включает приготовление крепящего состава, вулканизующей добавки, нанесение крепящего состава на внутреннюю поверхность корпуса ракетного двигателя с теплозащитным покрытием, нанесение на крепящий состав вулканизующей добавки, приготовление топлива на основе маслонаполненного полибутадиенового каучука СКДМ-80ТМ, заполнение им корпуса ракетного двигателя и отверждение. Крепящий состав готовят с использованием каучука полиэфируретанового с концевыми эпоксиуретановыми группами ППГ-3А в качестве связующего. Вулканизирующую добавку готовят из эфира хинолового марки ЭХ-1 и этилацетата. Изобретение обеспечивает прочное скрепление топлива с корпусом ракетного двигателя. 4 табл.

Способ изготовления скрепленного с корпусом ракетного двигателя заряда смесевого ракетного твердого топлива, включающий приготовление крепящего состава, вулканизующей добавки, нанесение крепящего состава на внутреннюю поверхность корпуса ракетного двигателя с теплозащитным покрытием, дублированным капроновой эластичной тканью, нанесение на крепящий состав вулканизующей добавки, приготовление смесевого ракетного твердого топлива и заполнение им корпуса ракетного двигателя, отверждение смесевого ракетного твердого топлива, отличающийся тем, что крепящий состав готовят из каучука полиэфируретанового с концевыми эпоксиуретановыми группами ППГ-ЗА в качестве связующего, олигоэфирэпоксида марки Лапроксид 703 в качестве разбавителя, эпоксидной смолы ЭД-20 в качестве усилителя адгезии, изометилтетрагидрофталевого ангидрида в качестве отвердителя по эпоксидным группам, диметилбензиламина в качестве катализатора отверждения, эфира хинолового марки ЭХ-1 в качестве отвердителя по двойным связям и этилацетата в качестве технологической добавки при следующем соотношении компонентов, мас.%:

вулканизирующую добавку готовят из эфира хинолового марки ЭХ-1 в качестве отвердителя по двойным связям и этилацетата в качестве растворителя при следующем соотношении компонентов, мас.%:

крепящий состав наносят методом втирания кистью или напылением из расчета по сухому остатку 220…500 г/м2, затем проводят его подполимеризацию при температуре 65…75°С в течение 5…7 ч и охлаждение до 15…35°С, вулканизующую добавку наносят из расчета по сухому остатку 5…20 г/м2 методом втирания кистью или напылением, после чего проводят сушку при температуре 15…35°С в течение не менее 4 ч, смесевое ракетное твердое топливо готовят на основе маслонаполненного полибутадиенового каучука СКДМ-80ТМ с использованием перхлората аммония, октогена, алюминия, отвердителей и в качестве пластификаторов трансформаторного масла и нитрила олеиновой кислоты, корпус ракетного двигателя заполняют смесевым ракетным твердым топливом при вакуумировании и проводят отверждение при температуре 40…70°С в течение 5…15 сут.

| СПОСООБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЁРДОГО ТОПЛИВА | 2003 |

|

RU2242451C1 |

| КЛЕЕВОЙ СОСТАВ | 2004 |

|

RU2259381C1 |

| US 3716604 A, 13.02.1973. | |||

Авторы

Даты

2009-11-27—Публикация

2008-07-18—Подача