Изобретение относится к области разработки способов крепления зарядов смесевых ракетных твердых топлив (СРТТ) с корпусом ракетного двигателя (РД) для использования в ракетах различного назначения.

Одной из актуальных проблем совершенствования ракетных двигателей на смесевом ракетном твердом топливе является уменьшение пассивной массы корпуса двигателя путем упрощения конструкции, снижения массы внутреннего теплозащитного покрытия.

Одним из вариантов ракетного двигателя, в котором пассивная масса теплозащитного покрытия была бы минимальной, а трудоемкость при его формовании значительно меньшей, чем при других способах формования, является формование однослойного теплозащитного покрытия, являющегося одновременно защитно-крепящим слоем, скрепляющимся с топливом без дублирования его внутренней поверхности эластичной капроновой тканью или другим материалом и без использования крепящего состава (КС) и вулканизующих добавок (ВД). В этом случае теплозащитное покрытие должно обеспечивать бестканевое бесклеевое скрепление топлива с корпусом РД.

В таком РД в качестве теплозащитного покрытия и одновременно защитно-крепящего слоя используется один и тот же материал - вулканизованная резина. Вулканизация сформованного в корпусе покрытия из невулканизованной каландровой резины, уложенной внутри корпуса, производится под давлением 5-10 кгс/см2 при температуре 140...160°С в течение 5...7 часов в воздушном термостате или автоклаве.

Задача совмещения в одном материале свойств теплозащитного покрытия и защитно-крепящего слоя является актуальной, но весьма сложной. Из-за невозможности обеспечения требуемых адгезионных свойств многие высокоэффективные материалы теплозащитных покрытий не могут быть использованы для непосредственного скрепления с топливом.

В настоящее время крепление заряда смесевого ракетного твердого топлива с корпусом РДТТ проводится по способу, описанному в патенте РФ №2242451 по заявке №2003123488 от 23 июля 2003 года, принятому нами в качестве прототипа.

Принятый порядок подготовки для скрепления с топливом очень сложен и многостадиен, так как включает сначала нанесение на металлические поверхности корпуса клея, затем нанесение теплозащитного покрытия и дублирующей ткани, после этого нанесение неотвержденного крепящего состава, его сушку и подполимеризацию, нанесение на крепящий состав специально подобранной вулканизующей добавки, чтобы обеспечить надежное скрепление с конкретным топливом.

Крепящий состав и вулканизующая добавка для удобства нанесения содержат в своем составе до 60% легколетучего токсичного и пожароопасного растворителя. Расход крепящего состава и вулканизующей добавки составляет от 400 до 800 г/м2 или 300...500 г/м2 внутренней поверхности корпуса по сухому остатку.

Дублирующая внутреннюю поверхность ТЗП корпуса РД эластичная техническая капроновая или другая капроновая ткань увеличивает пассивную массу корпуса РД на 200...400 г/м2.

Таким образом, суммарно излишняя пассивная масса, включающая дублирующую ткань, крепящий состав, вулканизующая добавка может составлять 500...900 г/м2 или 10...15 кг/корпус для крупногабаритных РДТТ.

Указанные выше для прототипа недостатки препятствуют максимальной реализации баллистической эффективности и ресурса по работоспособности ракетного комплекса в целом.

Технической задачей настоящего изобретения является разработка высокоэффективного способа крепления заряда твердого топлива к корпусу ракетного двигателя, позволяющего повысить технические характеристики ракетного двигателя за счет уменьшения пассивной массы корпуса, без снижения прочности скрепления с топливом.

Указанная техническая задача решена в способе крепления заряда смесевого твердого топлива к корпусу ракетного двигателя, заключающемся в подготовке теплозащитного покрытия (сушке, обезжиривании), заливке в корпус топливной массы и ее отверждении за счет поверхностной обработки теплозащитного покрытия путем воздействия ультрафиолетового излучения с плотностью мощности 1...6 кВт/м при отверждении топлива при температуре 40...70°С в течение 5...17 суток.

В результате воздействия ультрафиолетового излучения из лампы газоразрядной дуговой ртутной высокого или сверхвысокого давления, например, марок ДРТ-1000, ДРТ-2500, ДРТ-5000 и др. на поверхности вулканизованной резины происходит поверхностная деструкция резины, при этом образуются активные радикалы, новые химические связи и группы, отражающие химическое строение используемого каучука с одновременным сохранением связей и групп, характерных для данного типа резин. Использование резиновых теплозащитных покрытий, имеющих на поверхности реакционно- и адгезионно-активные группы, связи и радикалы за счет частичной деструкции макромолекул каучуков, позволяет обеспечить химическую связь такого теплозащитного покрытия с СРТТ без применения дублирующей ткани, крепящего состава и вулканизующих добавок.

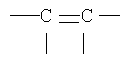

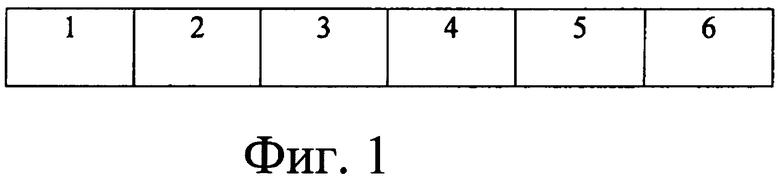

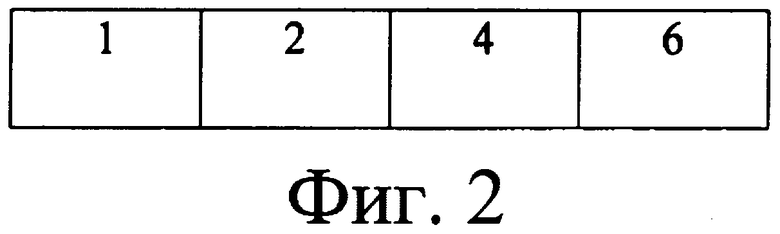

Структура (набор) материалов в твердотопливном РДТТ на границе корпус-топливо приведена на фиг.1 и 2.

На фиг.1 приведена структура материалов в твердотопливном заряде на границе корпус-топливо по прототипу.

На фиг.2 приведена структура материалов в твердотопливном заряде на границе корпус-топливо по предлагаемому решению.

Составляющие элементы.

1. Корпус ракетного двигателя.

2. Теплозащитное покрытие на основе этиленпропилендиеновых, бутадиеннитрильных, фторкаучуков или других резин.

3. Дублирующая внутреннюю поверхность теплозащитного покрытия эластичная капроновая техническая или другая ткань.

4. Крепящий состав (по прототипу) или деструктированный по поверхности резинового теплозащитного покрытия слой (по предлагаемому изобретению).

5. Слой вулканизующих добавок.

6. СРТТ (например, на основе изопренового низкомолекулярного каучука СКИ-НЛ).

Из перечисления составляющих структуру материалов по прототипу и предлагаемому изобретению видно, что предлагаемое решение имеет существенные преимущества.

Характеристики и технические преимущества по прототипу и предлагаемому способу крепления заряда твердого топлива к корпусу РД приведена в табл.1.

Примеры, подтверждающие эффективность предлагаемого способа крепления зарядов СРТТ к корпусу РД.

Пример №1

Способ крепления заряда, состоящего из окислителя, горючего, отвердителя со связующим на основе изопренового каучука СКИ-НЛ, проверялся на теплозащитном покрытии из этиленпропилендиеновой резины (на основе каучука СКЭПТ), в частности из резины марки 51-2110, при воздействии на ее поверхность ультрафиолета из лампы газоразрядной дуговой ртутной высокого давления ДРТ-1000 ГОСТ 27682-88.

Лампа ДРТ-1000 имеет следующие характеристики:

- мощность лампы - 1000 Вт;

- напряжение на лампе - 145 В;

- сила тока - 7,5 А;

- длина дуги - 178 мм;

- габаритная длина - 350 мм;

- диаметр горелки - 32 мм;

- спектр диапазона излучения - 240...450 мм;

- поток излучения в диапазоне - 125...128 Вт.

Образец ТЗП во время обработки ультрафиолетом находился на расстоянии 25 мм от лампы, время обработки - 4 минуты. Толщина деструктированного слоя при этом составила от 0,003 до 0,029 мм. Химический состав поверхности резины исследовался методом инфракрасной спектроскопии (ИК-спектроскопии) МНПВО по изменению величины относительной оптической плотности полос поглощения функциональных групп до обработки и после обработки ультрафиолетом (табл.2).

Из приведенных в табл.2 данных следует, что величина относительной оптической плотности полос поглощения функциональных групп, присущих этиленпропиленовым резинам, которые определяют адгезионные свойства, после воздействия на поверхность резины ультрафиолетом увеличивается до 10 раз и более. На поверхности резины резко возрастает число групп СН3-, -СН2-, -СОО и других, а также появляется новая группа -СН2-СН=.

В таблице 3 приведены результаты по определению прочности крепления обработанной УФ-облучением резины 51-2110.

Из данных таблицы 4 следует, что разработанный способ крепления заряда твердого топлива к корпусу ракетного двигателя обеспечивает повышенные адгезионные свойства.

Прочность скрепления системы после воздействия на резину 51-2110 УФ-облучения увеличивается с 3,0 до 8,2 кгс/см2 при испытании на отрыв и с 0,1 до 0,8 кгс/см при расслаивании.

Физико-механические характеристики резины 51-2110 после воздействия на нее ультрафиолета практически не изменяются (табл.4).

Из таблицы 4 следует, что после ультрафиолетового воздействия механические характеристики резины 51-2110 соответствуют требованиям ТУ 1051177 на эту резину (прочность при растяжении, кгс/см2, не менее 80; деформация, %, не менее 460).

Пример №2

Способ крепления заряда СРТТ, состоящего из окислителя, горючего, отвердителя, катализатора и других компонентов со связующим на основе изопренового каучука СКИ-НЛ, к корпусу РД проверен на ТЗП из бутадиен-нитрильной резины марки ИРП-1310-1 каучук (СКН-26), при воздействии ультрафиолета лампы газоразрядной дуговой ртутной высокого давления ДРТ-2500 ГОСТ 27682-88.

Лампа ДРТ-2500 имеет следующие характеристики:

- мощность лампы - 2500 Вт;

- напряжение на лампе - 850 В;

- сила тока - 3,4 А;

- габаритная длина - 1200 мм;

- диаметр горелки - 31 мм;

- световой поток - не менее 87.000 лм.

Образец резины ИРП-1310-1 во время обработки ультрафиолетом находился на расстоянии 25 мм от лампы, время обработки 3 минуты.

Толщина деструктированного слоя резины ИРП-1310-1 составила от 0,004 до 0,035 мм.

Химической состав поверхности резины исследовался методом ИК-спектроскопии МНПВО по изменению величины относительной оптической плотности поглощения до воздействия и после воздействия ультрафиолетом (табл.5).

Из приведенных в табл.5 данных следует, что величина относительной оптической плотности полос поглощения после воздействия на поверхность резины ИРП-1310-1 ультрафиолетового облучения увеличивается в 1,1...10 раз. Это свидетельствует о резком увеличении на поверхности количеств реакционно-активных групп СН3-, -СН2-, СОО-, -СН=СН-,  и других. После воздействия УФ появились группы -COO-, -CH2-CH=.

и других. После воздействия УФ появились группы -COO-, -CH2-CH=.

Прочность крепления резины ИРП-1310-1, обработанной ультрафиолетом, с СРТТ со связующим на основе изопренового каучука СКИ-НЛ приведена в таблице 6.

Из табл.6 следует, что прочность скрепления системы ИРП-1310-1 + СРТТ со связующим на основе изопренового каучука СКИ-НЛ увеличивается с 2,1 до 5,5 кгс/см2 (при испытании на отрыв) и с 0,05 до 0,7 кгс/см (при испытании на расслаивание).

Физико-механические характеристики резины ИРП-1310-1 после воздействия на нее ультрафиолетом практически не изменяются (табл.7).

Из таблицы 7 следует, что механические характеристики модифицированной резины ИРП-1310-1 соответствуют требованиям ТУ 38105233 на эту резину (прочность при растяжении, кгс/см2, не менее 100; деформация, %, не менее 300).

Пример №3

Способ крепления заряда СРТТ, состоящего из окислителя, горючего, отвердителя, катализатора и других компонентов, имеющего связующее на основе изопренового каучука СКИ-НЛ, с корпусом РДТТ проверен на ТЗП корпуса на основе резины из смеси фторкаучуков СКФ-26-3 и СКФ-260НМ марки 51-1619 ТУ 3810511528 путем воздействия ультрафиолета лампы газоразрядной дуговой ртутной высокого давления ДРТ-6000 ТУ 16-546.219-78.

Лампа ДРТ-6000 имеет следующие характеристики:

- мощность лампы - 6000 Вт;

- напряжение на лампе - 1800 В;

- сила тока - 3,1 А;

- длина дуги - 1100 мм;

- габаритная длина - 1290 мм;

- диаметр горелки - 20 мм;

- диаметр внешней колбы - 24 мм;

- спектр диапазона излучения - 350...450 мм;

- поток излучения в диапазоне - 420 Вт.

Образец резины 51-1619 во время обработки ультрафиолетом находился на расстоянии 50 мм от лампы, время обработки 3 минуты. Толщина деструктированного слоя резины 51-1619 составила от 0,003 до 0,04 мм.

Химический состав поверхности резины исследовался методом ИК-спектроскопии МНПВО по изменению величины относительной оптической плотности полос поглощения до обработки и после обработки ультрафиолетом (табл.8).

Из приведенных в табл.8 данных следует, что величина относительной оптической плотности полос поглощения после воздействия на поверхность резины 51-1619 ультрафиолетом увеличивается. Это свидетельствует о существенном повышении на поверхности количеств реакционно-активных новых групп -СОО-, -СН2-СН2-

Адгезионные характеристики резины 51-1619, обработанной ультрафиолетом, с топливом, связующее которого на основе изопренового каучука СКИ-НЛ, приведены в табл.9.

Из приведенных в табл.10 данных следует, что прочность скрепления системы 51-1619 мод. + топливо со связующим на основе изопренового каучука СКИ-НЛ выше, чем при использовании немодифицированной резины.

Прочность на отрыв увеличивается с 1,8 до 5,2 кгс/см2, а прочность на расслаивание с 0,1 до 0,9 кгс/см.

Физико-механические характеристики резины 51-1619 после воздействия на нее ультрафиолета приведены в табл.10.

Из табл.10 следует, что механические характеристики модифицированной резины 51-1619 аналогичны немодифицированной резине 51-1619 и соответствуют требованиям технических условий на эту резину ТУ 38 105 1528 (прочность при растяжении, кгс/см2, не менее 50; деформация, %, не менее 120).

В сравнении с прототипом предлагаемый способ скрепления заряда СРТТ с корпусом РДТТ обладает следующими технико-экономическими преимуществами:

- исключено дублирование резиновой поверхности ТЗП корпуса тканью (пассивная масса 0,2...0,4 кгс/м2);

- исключено нанесение крепящего состава и вулканизующих добавок на тканевую поверхность ТЗП, обеспечивающих скрепление теплозащитного покрытия с топливом (пассивная масса 0,3...0,5 кгс/м2);

- крепящий слой образуется непосредственно из резинового теплозащитного покрытия;

- обработанная ультрафиолетом резина имеет лучшие адгезионные характеристики: 6,0...8,0 кг/см2 вместо 4...5 кг/см2 при отрыве и до 0,7...0,8 кг/см вместо 0,5...0,6 кг/см при расслаивании;

- характеризуется меньшей трудоемкостью изготовления зарядов РД за счет исключения операций нанесения капроновой ткани, крепящего состава и ВД.

Таким образом, предлагаемый способ скрепления зарядов СРТТ с корпусом РДТТ наряду со снижением пассивной массы и уменьшением трудоемкости позволяет повысить надежность снаряженного корпуса за счет повышения значений прочности скрепления с топливом.

Предлагаемый способ крепления смесевого ракетного твердого топлива с корпусом ракетного двигателя состоит из следующих операций:

- корпус подвергается сушке в термостате при температуре 60...70°С в течение не менее 2-х часов;

- поверхность теплозащитного покрытия обезжиривается нефрасом с последующей выдержкой при температуре 15...35°С в течение не менее 15 минут;

- поверхность теплозащитного покрытия обрабатывается ультрафиолетом с использованием одной из ртутных ламп высокого давления типа ДРТ-1000, ДРТ-2500, ДРТ-6000 в течение 1...10 минут в зависимости от типа резины ТЗП и расстояния до источника ультрафиолета;

- корпус заполняется топливной массой;

- топливо отверждается в термостате при 40...70°С в течение 5...17 суток.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ ДЛЯ СКРЕПЛЕНИЯ С НИМ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2005 |

|

RU2313684C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОЧНОСКРЕПЛЕННОГО С КОРПУСОМ РАКЕТНОГО ДВИГАТЕЛЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2374213C1 |

| КЛЕЕВОЙ СОСТАВ | 2004 |

|

RU2259381C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2212395C1 |

| СПОСООБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЁРДОГО ТОПЛИВА | 2003 |

|

RU2242451C1 |

| ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2263812C1 |

| СКРЕПЛЕННЫЙ ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2542632C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕХЛОВ | 2005 |

|

RU2300656C2 |

| СКРЕПЛЕННЫЙ ЗАРЯД РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2015 |

|

RU2607196C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2008 |

|

RU2367812C1 |

Изобретение относится к области разработки способов крепления заряда смесевых ракетных твердых топлив с корпусом ракетного двигателя для использования в ракетах различного назначения. Способ крепления заряда смесевого твердого топлива к корпусу ракетного двигателя заключается в подготовке теплозащитного покрытия, а именно его сушке и обезжиривании, заливке в корпус топливной массы и ее отверждении. Для обеспечения надежного крепления на теплозащитное покрытие воздействуют ультрафиолетовым излучением с плотностью мощности 1...6 кВт/м. Топливо отверждают при температуре 40...70°С в течение 5...17 суток. Изобретение позволяет повысить технические характеристики ракетного двигателя за счет уменьшения пассивной массы корпуса и без снижения прочности скрепления с топливом. 10 табл., 2 ил.

Способ крепления заряда смесевого твердого топлива к корпусу ракетного двигателя, заключающийся в подготовке теплозащитного покрытия (сушке, обезжиривании), заливке в корпус топливной массы и ее отверждении, отличающийся тем, что для обеспечения надежного крепления на теплозащитное покрытие воздействуют ультрафиолетовым излучением с плотностью мощности 1-6 кВт/м2, а топливо отверждают при температуре 40-70°С в течение 5-17 сут.

| СПОСООБ ИЗГОТОВЛЕНИЯ ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЁРДОГО ТОПЛИВА | 2003 |

|

RU2242451C1 |

| RU 2005129406 A, 27.03.2007 | |||

| Способ модификации поверхности резиновых смесей или вулканизатов | 1986 |

|

SU1482926A1 |

| Способ изготовления слоистых пленочных материалов | 1981 |

|

SU1032005A1 |

| Способ модификации полиэтилена и полипропилена перед окрашиванием | 1989 |

|

SU1703662A1 |

| US 4604248 A, 05.08.1986. | |||

Авторы

Даты

2008-11-20—Публикация

2007-03-30—Подача