Изобретение относится к области машиностроения, а именно к конструкциям погружных насосных агрегатов для откачки газожидкостной смеси, и может быть использовано в скважинных погружных насосных агрегатах с погружным центробежным многоступенчатым насосом, приводимым в действие от погружного электродвигателя, для откачки из скважин пластовых жидкостей с попутным газом.

Известен погружной насосный агрегат для откачки газожидкостной смеси, содержащий погружной центробежный многоступенчатый насос и газосепаратор с диспергирующими ступенями (патент Российской Федерации №2243416, кл. F04D 13/10, Е21В 43/38, опубл. 27.12.2004). Газосепаратор содержит вал и размещенные в корпусе шнек, кавернообразующее лопастное колесо, сепарационный барабан с ребрами, линию отвода отсепарированного газа в затрубное пространство и линию отвода газожидкостной смеси с меньшим газосодержанием в погружной насос. К линии отвода газожидкостной смеси с меньшим газосодержанием в погружной насос подключены диспергирующие ступени, состоящие из неподвижных направляющих аппаратов и установленных на валу крыльчаток. Применение газосепаратора с диспергирующими ступенями обеспечивает возможность надежной, без срыва подачи насоса, откачки из высокодебитных скважин пластовой жидкости с высоким газосодержанием. Однако применение такого сепаратора связано с дополнительными расходами на обустройство скважины и дополнительные компоненты, которые могут отказать в работе, так как они являются сложными по конструкции, технологии изготовления и применяемым материалам. К тому же в некоторых нефтедобывающих системах из-за нагнетания в пласт воды, газа или растворов полимеров в целях повышения отдачи пластов объемное процентное содержание газа в откачиваемой жидкости на протяжении срока эксплуатации насоса может изменяться в широких пределах, что снижает экономическую целесообразность применения газосепаратора с диспергирующими ступенями.

Известен погружной насосный агрегат для откачки газожидкостной смеси, а именно для добычи пластовой жидкости из скважин с дебитом менее 30 м3/сут, содержащий погружной центробежный многоступенчатый насос и входное устройство, установленное перед нижней секцией насоса (патент Российской Федерации №2224877, кл. Е21В 43/00, опубл. 20.09.2003). Входное устройство выполнено в виде диспергатора, обеспечивающего формирование газожидкостной смеси с однородной структурой путем перемешивания газа с жидкостью при поступлении на прием диспергатора пластовой жидкости в объеме, не превышающем дебит скважины, и газа в объеме, составляющем от 25 до 100% от объема поступающей жидкости. В другом варианте исполнения, для случая, когда на приеме входного устройства содержание свободного газа составляет более 100% от объема поступающей пластовой жидкости, в качестве входного устройства используется газосепаратор-диспергатор. Этот известный насосный агрегат, хотя он и позволяет добиться эффективной работы без срыва потока при высоком процентном содержании газа в пластовой жидкости, имеет те же недостатки, что и описанный выше известный погружной насосный агрегат, а именно: усложнение насосного агрегата введением дополнительного, к центробежному насосу, входного устройства, выполненного в виде диспергатора или газосепаратора-диспергатора, то есть снижение надежности, дополнительные расходы; экономическая неоправданность использования этого дополнительного входного устройства в течение всего срока эксплуатации; к тому же такой насосный агрегат не является универсальным в плане охвата в одном конструктивном варианте исполнения всего ожидаемого диапазона процентного содержания свободного газа в пластовой жидкости, поступающей на вход насосного агрегата.

Наиболее близким аналогом заявляемого погружного насосного агрегата является погружной насосный агрегат для откачки газожидкостной смеси, содержащий погружной центробежный многоступенчатый насос, включающий по меньшей мере две группы насосных ступеней, последовательно установленных на валу насоса (А.А.Богданов. ”Погружные центробежные электронасосы для добычи нефти”. М.: ”Недра”, 1968, с.20, 21, 40, 41). Каждая насосная ступень содержит рабочее колесо, снабженное верхним и нижним дисками и установленными между дисками лопастями, и направляющий аппарат. При этом вход первой группы насосных ступеней соединен с входом насоса и вход каждой последующей, в направлении потока газожидкостной смеси, группы насосных ступеней соединен с выходом смежной с ней предыдущей группы насосных ступеней. Во всех группах насосных ступеней рабочие колеса выполнены с одинаковой высотой лопастей, измеренной вдоль оси вала насоса.

Преимуществом погружного насосного агрегата, выбранного в качестве наиболее близкого аналога заявляемого погружного насосного агрегата, по сравнению с вышеописанными известными погружными насосными агрегатами, является более простая и менее дорогостоящая конструкция ввиду отсутствия дополнительного входного устройства для газосепарации и (или) диспергации перед входом погружного центробежного насоса. Пластовая жидкость и попутный газ поступают из ствола скважины непосредственно на прием погружного центробежного насоса.

Недостатком известного насосного агрегата, выбранного в качестве наиболее близкого аналога заявляемого технического решения, является низкая надежность работы насосного агрегата при высоком процентном содержании газа в откачиваемой газожидкостной смеси из-за срывов подачи насоса под влиянием образующихся ”газовых пробок”. Кроме того, сравнительно высокое процентное содержание свободного газа в перекачиваемой насосом газожидкостной смеси приводит к снижению давления, а значит, и напора, на выходе каждой из насосных ступеней, следовательно, к снижению напора всего насосного агрегата. Для поддержания требуемого напора требуется увеличение количества насосных ступеней, что влечет за собой увеличение габаритных размеров погружного насосного агрегата, повышение стоимости его изготовления.

В основу изобретения поставлена задача создания погружного насосного агрегата для откачки газожидкостной смеси, в котором за счет изменения соотношения размеров конструктивных элементов рабочих колес смежных групп насосных ступеней при поддержании на выходе каждой из групп насосных ступеней давления на уровне не ниже определенного давления достигается повышение надежности работы погружного насосного агрегата при откачке газожидкостных смесей с высоким процентным содержанием газа.

Поставленная задача решается тем, что в погружном насосном агрегате для откачки газожидкостной смеси, содержащем погружной центробежный многоступенчатый насос, включающий по меньшей мере две группы насосных ступеней, последовательно установленных на валу насоса и содержащих каждая рабочее колесо, снабженное верхним и нижним дисками и установленными между дисками лопастями, и направляющий аппарат, причем вход первой группы насосных ступеней соединен с входом насоса и вход каждой последующей, в направлении потока газожидкостной смеси, группы насосных ступеней соединен с выходом смежной с ней предыдущей группы насосных ступеней, согласно изобретению в каждых двух смежных группах насосных ступеней в той группе насосных ступеней, которая расположена ниже по потоку газожидкостной смеси, лопасти рабочих колес выполнены меньше по высоте в 1,4-1,7 раза, чем лопасти рабочих колес в смежной с ней группе насосных ступеней, расположенной выше по потоку газожидкостной смеси, при давлении на выходе каждой группы насосных ступеней при откачке воды не ниже 3 МПа.

Кроме того, согласно изобретению по меньшей мере в первой группе насосных ступеней в верхнем диске каждого из рабочих колес между лопастями выполнены ориентированные вдоль оси вала насоса сквозные отверстия на радиальном удалении от оси вала насоса не более 0,7 радиуса верхнего диска.

К тому же по меньшей мере в первой группе насосных ступеней в каждой лопасти каждого из рабочих колес выполнено по меньшей мере одно сквозное отверстие, ориентированное поперечно оси вала насоса.

Благодаря тому что в каждых двух смежных группах насосных ступеней в той группе насосных ступеней, которая расположена ниже по потоку газожидкостной смеси, лопасти рабочих колес выполнены меньше по высоте, чем в смежной с ней группе насосных ступеней, расположенной выше по потоку газожидкостной смеси, достигается уменьшение величины объемного расхода перекачиваемой насосом газожидкостной смеси на выходах рабочих колес каждой последующей, в направлении потока, группы насосных ступеней по отношению к величине объемного расхода газожидкостной смеси на выходах рабочих колес смежной с ней предыдущей группы насосных ступеней за счет уменьшения общей площади проходного сечения на выходах рабочих колес из-за уменьшения высоты лопастей рабочих колес. Постепенное уменьшение объемного расхода, то есть величины подачи насосных ступеней, при переходе от одной группы насосных ступеней к другой, следующей за ней, в направлении потока, вызывает уменьшение объема отдельных газовых пузырей и уменьшение объемного процентного содержания газовой фракции в перекачиваемой насосом газожидкостной смеси, что снижает вероятность образования газовых пробок, вызывающих срыв подачи насоса. Авторами изобретения экспериментальным путем установлено, что оптимальные величины производительности насосного агрегата, то есть его подачи, напора, кпд и потребляемой мощности, при отсутствии срывов подачи насосного агрегата достигаются в том случае, если в насосных ступенях каждой последующей, в направлении потока газожидкостной смеси, группе насосных ступеней лопасти рабочих колес выполнены в 1,4-1,7 меньшей высоты, чем в смежной предыдущей группе насосных ступеней, при величине давления на выходе каждой группы насосных ступеней не ниже 3 МПа, при откачке воды.

Кроме того, согласно изобретению выполнение по меньшей мере в первой группе насосных ступеней в верхнем диске каждого из рабочих колес между лопастями сквозных отверстий, ориентированных вдоль вала насоса и расположенных на радиальном удалении от оси вала насоса не более 0,7 радиуса верхнего диска рабочего колеса, обеспечивает диспергирование газовых пузырей в области под верхними дисками, где они сосредотачиваются, что способствует уменьшению вероятности образования газовых пробок.

Диспергирование газовой фракции может быть также обеспечено с помощью расположенных поперечно оси вала насоса сквозных отверстий в лопастях рабочих колес по меньшей мере в первой группе насосных ступеней, где газовые пузыри наиболее крупные. Под действием развиваемого лопастями давления в поперечном относительно вала насоса направлении происходит деление газовых пузырей с помощью этих отверстий.

В вариантах исполнения с выполнением в рабочих колесах по меньшей мере первой группы насосных ступеней сквозных отверстий для диспергирования газовой фракции и в верхних дисках и в лопастях повышает эффективность диспергирования газовой фракции.

Таким образом, техническим результатом, достигаемым согласно изобретению, является повышение надежности работы погружного насосного агрегата для откачивания газожидкостной смеси путем предотвращения срывов подачи насоса под действием газовых пробок при высоком объемном процентном содержании свободного газа в откачиваемой газожидкостной смеси.

Сущность изобретения поясняется конкретным примером его осуществления и чертежами, на которых:

фиг.1 - общий вид погружного насосного агрегата согласно изобретению, продольный разрез вдоль оси вала;

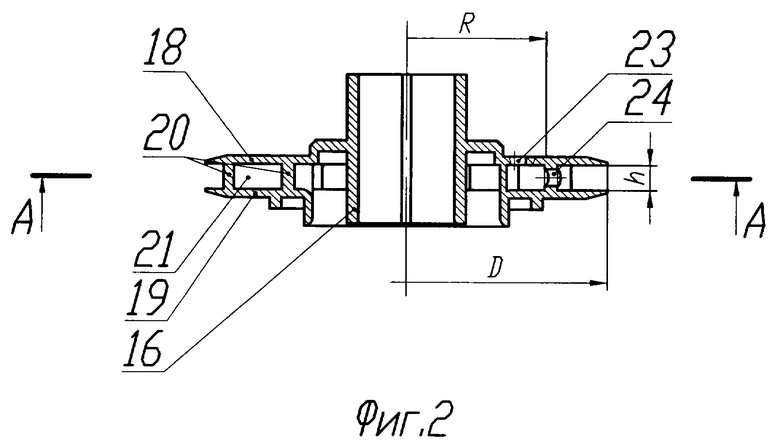

фиг.2 - рабочее колесо центробежного насоса, вид в разрезе вдоль оси вала;

фиг.3 - рабочее колесо центробежного насоса, вид в разрезе по А-А на фиг.2.

Погружной насосный агрегат для откачки газожидкостной смеси (фиг.1), например погружной насосный агрегат скважинного типа для откачки водонефтегазовой смеси из нефтяных скважин, содержит погружной центробежный многоступенчатый насос 1 и погружной электродвигатель 2, расположенный ниже насоса 1. К погружному электродвигателю 2 питающая мощность подводится по силовому кабелю (не показан), проложенному вдоль насоса 1. Насос 1 содержит корпус 3 и группы 4, 5, 6 насосных ступеней 7, расположенные внутри корпуса 3 насоса 1 последовательно на валу 8 насоса. Вход насоса 1 образован входными отверстиями 9, выполненными в нижней части корпуса 3. Выход насоса 1 образован выходным каналом 10 в верхней части корпуса 3, сообщающимся с полостью насосно-компрессорной трубы (не показана). Вход 11 группы 4 насосных ступеней, представляющей собой первую от входа насоса 1 группу насосных ступеней, соединен с входными отверстиями 9 насоса 1. Вход 12 группы 5 насосных ступеней соединен с выходом 13 группы 4 насосных ступеней. Вход 14 группы 6 насосных ступеней соединен с выходом 15 группы 5 насосных ступеней.

В группах 4, 5, 6 насосных ступеней каждая насосная ступень 7 содержит рабочее колесо 16 и направляющий аппарат 17. Как видно из фиг.2, рабочее колесо 16 имеет закрытое исполнение и содержит верхний диск 18, нижний диск 19 и лопасти 20, расположенные между дисками 18, 19. Дисками 18, 19 и лопастями 20 ограничены проточные камеры 21. Как видно из фиг.2, 3, диаметр рабочего колеса 16 равен D, а каждая лопасть 20 имеет толщину S, высоту h и наклонена под углом β.

В группе 5 насосных ступеней лопасти 20 рабочих колес 16 выполнены меньше по высоте h в 1,4-1,7 раза, чем лопасти 20 рабочих колес 16 в смежной с ней группе 4 насосных ступеней. В группе 6 насосных ступеней лопасти 20 рабочих колес 16 выполнены меньше по высоте h в 1,4-1,7 раза, чем лопасти 20 рабочих колес 16 в смежной с ней группе 5 насосных ступеней. В группе 4 насосных ступеней высота h лопастей 20 рабочих колес 16 выбрана достаточно большой из соображений возможности забора из скважины максимально возможного количества окружающей жидкости при отсутствии образования газовых пробок в рабочих колесах 16, то есть исходя из соображений обеспечения высокой производительности насоса 1 при отсутствии срывов его подачи. Уменьшением высоты h лопастей 20 рабочих колес 16 на определенную величину при переходе от одной группы насосных ступеней к следующей за ней группе насосных ступеней, в направлении потока газожидкостной смеси, то есть в направлении вверх, достигается соответственное уменьшение проходного сечения проточных камер 21, как видно из фиг.1. При этом давление на выходах 13, 15, 22 соответственно групп 4, 5, 6 насосных ступеней устанавливается не ниже 3 МПа, при откачке воды, для обеспечения. эффективной работы насоса, с точки зрения оптимального соотношения величин напора; подачи, кпд и потребляемой мощности, и установлено экспериментальным путем.

В группе 4 насосных ступеней в верхнем диске 18 каждого из рабочих колес 16 между лопастями 20 выполнены сквозные отверстия 23 для разделения газовых пузырей, присутствующих в перекачиваемой насосом 1 газожидкостной смеси. Эти отверстия открыты снизу в проточные камеры 21 и ориентированы вдоль вала 8 насоса 1. Отверстия 23 расположены на радиальном удалении R от оси вала 8 насоса не более 0,7 радиуса верхнего диска 18, то есть в области, где, как установлено экспериментально, в основном образуются газовые пузыри, которые могут приводить к блокированию потока насоса 1 и, тем самым, к срыву подачи.

В группе 4 насосных ступеней в каждой лопасти 20 каждого рабочего колеса 16 выполнены сквозные отверстия 24 для разделения газовых пузырей, присутствующих в перекачиваемой насосом 1 газожидкостной смеси. Отверстия 24 ориентированы поперечно, предпочтительно перпендикулярно оси вала 8 насоса.

Для обеспечения максимальной эффективности диспергирования газовых пузырей, в целях достижения высокой надежности работы насосного агрегата в широком диапазоне изменения процентного содержания попутного газа в пластовой жидкости, откачиваемой из нефтяной скважины, аналогичные отверстия 23, 24, расположенные, как указано выше, в предпочтительном примере осуществления изобретения выполнены также и в рабочих колесах групп 5, 6 насосных ступеней.

Погружной насосный агрегат для откачки газожидкостной смеси, выполненный согласно изобретению, работает следующим образом.

Предварительно установленный в нефтяной скважине (не показана) погружной насосный агрегат, погруженный в окружающую жидкость с газовыми включениями, приводится в действие при включении погружного электродвигателя. 2. При включении электродвигателя 2 приводится во вращение вал 8 центробежного насоса 1 вместе с рабочими колесами 16 групп 4, 5, 6 насосных ступеней 7. Под действием вращающихся рабочих колес 16 создается давление всасывания на входе насоса, во входных отверстиях 9, вызывающее поступление во внутреннюю полость насоса 1 окружающей жидкости вместе с попутным газом из скважины, и создается перепад давления между входом насоса 1 и его выходом, образованным выходным каналом 10, под действием которого внутри корпуса 3 насоса 1, во внутренней полости этого насоса образуется поток откачиваемой газожидкостной смеси, проходящий вертикально вверх в направлении от впускных отверстий 9 к выходному каналу 10. Каждое рабочее колесо 16 повышает давление проходящей через него газожидкостной смеси, в результате чего в каждой из групп 4, 5, 6 насосных ступеней происходит, за счет сжатия газа, постепенное уменьшение объемного содержания газовой фракции и величины газовых пузырей в перекачиваемой насосными ступенями 7 газожидкостной смеси в направлении от входов 11, 12, 14 групп 4, 5, 6 насосных ступеней к выходам соответственно 13, 15, 22 этих групп насосных ступеней. В пределах одной и той же группы насосных ступеней величина подачи Q насосных ступеней 7, представляющая собой объемный расход перекачиваемой газожидкостной смеси, неизменна и пропорциональна общей площади проходного сечения проточных камер 21 на выходе рабочего колеса 16, которая, в свою очередь, пропорциональна высоте h (фиг.2) лопастей 20 рабочего колеса 16. Хотя при заданной скорости вращения вала 8 насоса 1 величина Q, как известно, пропорциональна диаметру D рабочего колеса 16, углу β наклона лопастей 20, количеству и толщине S этих лопастей, как видно из фиг.3, она в основном определяется высотой h лопастей 20.

Вследствие того что в группе 5 насосных ступеней высота h меньше, чем высота h в группе 4 насосных ступеней, а в группе 6 насосных ступеней высота h меньше, чем высота h в группе 5 насосных ступеней, достигается соответственное уменьшение подачи Q в каждой последующей группе насосных ступеней 7 по отношению к смежной с ней предыдущей группе насосных ступеней 7. Постепенное уменьшение подачи в направлении прохождения потока газожидкостной смеси вызывает соответственно уменьшение объема газовых пузырей за счет их сжатия в результате повышения давления в потоке. Благодаря этому достигается значительное уменьшение вероятности образования в насосе 1 газовых пробок, приводящих к срыву подачи насоса 1.

Группа 4 насосных ступеней выполнена в расчете на такую номинальную подачу, что она осуществляет забор из скважины через входные отверстия 9 достаточно большого объема окружающей жидкости (вместе с попутным газом) для обеспечения высокой производительности насоса 1 при отсутствии образования газовых пробок в рабочих колесах 16 этой группы насосных ступеней. В этой группе насосных ступеней осуществляется диспергирование, то есть деление газовых пузырей с помощью отверстий 23 в верхних дисках 18 и отверстий 24 в лопастях 20 рабочих колес 16 на более мелкие газовые пузыри, что снижает вероятность образования газовых пробок в насосе 1. В возможных вариантах исполнения насоса 1, характеризующихся наличием отверстий 23, 24 для диспергирования также в рабочих колесах группы 5 насосных ступеней, или в рабочих колесах групп 5, 6 насосных ступеней, за счет дальнейшего деления газовых пузырей на более мелкие газовые пузыри обеспечивается дополнительное повышение надежности работы насосного агрегата при высоком процентном содержании газа в перекачиваемой насосом 1 газожидкостной смеси.

Следует отметить, что, благодаря обеспечиваемому заявляемым согласно изобретению насосным агрегатом более эффективному уменьшению объемного содержания газа в потоке откачиваемой газожидкостной смеси по мере продвижения этого потока через корпус 3 насоса, в заявляемом насосном агрегате насосные ступени 7 используются более эффективно, чем в наиболее близком аналоге, в результате чего создание насосом 1 требуемого напора достигается без существенного увеличения общей длины групп 4, 5, 6 насосных ступеней 7.

Как установлено авторами настоящего изобретения экспериментальным путем, при давлении на выходах 13, 15, 22 соответственно групп 4, 5, 6 насосных ступеней не ниже 3 МПа, при откачке воды, при выполнении группы 5 насосных ступеней с в 1,4-1,7 раза меньшей высотой лопастей 20 рабочих колес 16, чем высота этих лопастей в группе 4 насосных ступеней, и при выполнении группы 6 насосных ступеней с в 1,4-1,7 раза меньшей высотой лопастей 20 рабочих колес 16, чем их высота в группе 5 насосных ступеней, достигается повышенная надежность работы насосного агрегата согласно изобретению при высоком процентном содержании газа в откачиваемой газожидкостной смеси при оптимальном соотношении величин кпд, напора, подачи и потребляемой мощности насосного агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГРУЖНОЙ ЭЛЕКТРОНАСОС | 2004 |

|

RU2282751C1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ДЛЯ ВАЛОВ ПОГРУЖНЫХ ЦЕНТРОБЕЖНЫХ ЭЛЕКТРОНАСОСОВ | 2007 |

|

RU2376505C2 |

| НАСОС-КОМПРЕССОР ДЛЯ ДОБЫЧИ НЕФТИ С ВЫСОКИМ СОДЕРЖАНИЕМ СВОБОДНОГО ГАЗА У ПРИЕМА НАСОСА | 2020 |

|

RU2750079C1 |

| ДИСПЕРГАТОР ПОГРУЖНОЙ ЦЕНТРОБЕЖНОЙ НАСОСНОЙ УСТАНОВКИ | 2001 |

|

RU2192560C2 |

| СПОСОБ ОТКАЧКИ ПЛАСТОВОЙ ЖИДКОСТИ ИЗ СКВАЖИН И ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2310771C1 |

| НАСОС ДЛЯ ПЕРЕКАЧКИ ГАЗОЖИДКОСТНОЙ СМЕСИ | 2014 |

|

RU2548327C1 |

| ПОГРУЖНОЙ МУЛЬТИФАЗНЫЙ НАСОС | 2010 |

|

RU2428588C1 |

| РАДИАЛЬНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 2008 |

|

RU2398975C2 |

| Способ перекачивания газожидкостной смеси и мультифазная ступень для его осуществления | 2021 |

|

RU2789141C1 |

| МНОГОСТУПЕНЧАТЫЙ МУЛЬТИФАЗНЫЙ НАСОС (ВАРИАНТЫ) И СПОСОБ ПЕРЕКАЧИВАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ С ЕГО ПОМОЩЬЮ | 2023 |

|

RU2823419C1 |

Изобретение относится к машиностроению, в частности к скважинным насосным агрегатам с погружным центробежным многоступенчатым насосом для откачивания пластовых жидкостей с попутным газом. Насосный агрегат содержит центробежный многоступенчатый насос 1, включающий, по меньшей мере, две группы 4-6 насосных ступеней 7, последовательно расположенных вдоль вала 8 насоса 1. Каждая группа 4-6 содержит рабочее колесо 16, снабженное верхним и нижним дисками и установленными между дисками лопастями, и направляющий аппарат 17. Вход 11 первой группы 4 соединен с входом насоса и вход 12 каждой последующей в направлении потока газожидкостной смеси группы 5 соединен с выходом 13 смежной с ней предыдущей группы 4. В каждых двух смежных группах 4-5 и 5-6 ступеней 7 в той группе 5 или 6, которая расположена ниже по потоку, лопасти рабочих колес 16 выполнены меньше по высоте h в 1,4-1,7 раза, чем лопасти рабочих колес 16 в смежной с ней группе 4, 5, расположенной выше по потоку, при давлении на выходе 13, 15, 22 каждой группы 4-6 при откачке воды не ниже 3 МПа. Изобретение направлено на повышение надежности работы агрегата путем предотвращения срывов подачи центробежного насоса под действием газовых пробок при высоком объемном процентном содержании свободного газа в откачиваемой газожидкостной смеси. 2 з.п. ф-лы, 3 ил.

1. Погружной насосный агрегат для откачки газожидкостной смеси, содержащий погружной центробежный многоступенчатый насос, включающий, по меньшей мере, две группы насосных ступеней, последовательно установленных на валу насоса и содержащих каждая рабочее колесо, снабженное верхним и нижним дисками и установленными между дисками лопастями, и направляющий аппарат, причем вход первой группы насосных ступеней соединен с входом насоса и вход каждой последующей, в направлении потока газожидкостной смеси, группы насосных ступеней соединен с выходом смежной с ней предыдущей группы насосных ступеней, отличающийся тем, что в каждых двух смежных группах насосных ступеней в той группе насосных ступеней, которая расположена ниже по потоку газожидкостной смеси, лопасти рабочих колес выполнены меньше по высоте в 1,4-1,7 раза, чем лопасти рабочих колес в смежной с ней группе насосных ступеней, расположенной выше по потоку газожидкостной смеси, при давлении на выходе каждой группы насосных ступеней, при откачке воды, не ниже 3 МПа.

2. Насосный агрегат по п.1, отличающийся тем, что, по меньшей мере, в первой группе насосных ступеней в верхнем диске каждого из рабочих колес между лопастями выполнены ориентированные вдоль вала насоса сквозные отверстия на радиальном удалении от оси вала насоса не более 0,7 радиуса верхнего диска.

3. Насосный агрегат по п.1 или 2, отличающийся тем, что, по меньшей мере, в первой группе насосных ступеней в каждой лопасти каждого из рабочих колес выполнено, по меньшей мере, одно сквозное отверстие, ориентированное поперечно оси вала насоса.

| Способ запуска двигателя внутреннего сгорания с электрогидравлическим приводом газораспределительных клапанов | 1981 |

|

SU992788A1 |

| ЦЕНТРОБЕЖНЫЙ МНОГОСТУПЕНЧАТЫЙ НАСОС | 1991 |

|

RU2007619C1 |

| НАСОС ПОГРУЖНОЙ ЦЕНТРОБЕЖНЫЙ МОДУЛЬНЫЙ | 1996 |

|

RU2093710C1 |

| 0 |

|

SU401340A1 | |

| Способ определения полноты ваготомии при хирургическом лечении язвы двенадцатиперстной кишки | 1978 |

|

SU706069A1 |

| ФОРМИРОВАТЕЛЬ МОДОВОГО СОСТАВА | 1990 |

|

RU2018893C1 |

| Нагревостойкий эмалированный провод и способ его изготовления | 1978 |

|

SU974418A1 |

| Дисковый тормоз | 1990 |

|

SU1751537A1 |

Авторы

Даты

2009-11-27—Публикация

2008-03-03—Подача