Изобретение относится к области машиностроения, а именно к конструкциям упорных подшипников скольжения для валов или вращающихся осей машин и оборудования, и может быть использовано в скважинных погружных многоступенчатых центробежных электронасосах для добычи пластовой жидкости (нефтегазовой смеси) из глубоких нефтяных скважин малого диаметра.

Известен упорный подшипник скольжения для валов скважинных погружных электродвигателей, содержащий пяту и подпятник с плоскими кольцевыми опорными поверхностями на их рабочих сторонах, прилегающими друг к другу. Опорная поверхность подпятника выполнена гладкой. Опорная поверхность пяты выполнена с глухими радиальными смазочными канавками (авт.св-во СССР №1739101, кл. F16C 33/02, опубл. 07.06.1992).

Недостатком известного упорного подшипника является то, что под действием центробежной силы происходит удаление части смазочной жидкости из зоны трения скольжения через смазочные канавки и наклонные каналы в пяте, и, к тому же, поступление смазочной жидкости по телу пяты в зону трения со стороны оси вращения пяты ограничивается из-за выполнения смазочных каналов пяты глухими. Это приводит к уменьшению толщины пленки смазочной жидкости в зоне трения между опорными поверхностями пяты и подпятника и, как следствие, к снижению эффективности отвода тепла в зоне трения. В результате снижаются надежность и грузоподъемность упорного подшипника скольжения.

Известен упорный подшипник скольжения для валов скважинных многоступенчатых погружных центробежных насосов (патент США №5160240, кл. F04D 29/02, опубл. 03.11.1992), содержащий пяту и подпятник с плоскими кольцевыми опорными поверхностями на рабочих сторонах, прилегающими друг к другу, в котором опорная поверхность пяты выполнена гладкой, а опорная поверхность подпятника в одном варианте исполнения упорного подшипника скольжения выполнена гладкой, как показано на фиг.4А и 4С, а в другом варианте исполнения - со смазочными канавками. Смазочные канавки расположены или радиально, как показано на фиг.5, 6, или тангенциально, как показано на фиг.9, при этом они или сквозные, как показано на фиг.5, 9, и делят рабочую поверхность подпятника на сегменты, или глухие, как показано на фиг.6.

Применение известного упорного подшипника с гладкими опорными поверхностями пяты и подпятника, образующими пару трения скольжения, ограничено диапазоном низких осевых нагрузок из-за ограниченной смазки в зоне трения. Упорный подшипник известного исполнения, в котором опорная поверхность подпятника выполнена со смазочными канавками, обеспечивает улучшение охлаждения упорного подшипника в зоне трения и благодаря этому способен выдерживать более значительные по величине осевые нагрузки, чем упорный подшипник с гладкими опорными поверхностями пяты и подпятника, за счет большей толщины пленки смазочной жидкости в зоне трения, или же надежнее работает при тех же величинах осевых нагрузок. Благодаря выполнению в опорной поверхности подпятника смазочных канавок увеличивается объем смазочной жидкости в зоне трения, между опорными поверхностями пяты и подпятника, а значит, улучшается отвод тепла по сравнению с рассмотренным выше известным упорным подшипником по авторскому свидетельству СССР №1739101, в котором смазочные канавки выполнены в опорной поверхности пяты, за счет исключения удаления смазочной жидкости из зоны трения через смазочные канавки.

Общим недостатком вышеописанных известных конструкций упорных подшипников скольжения для валов погружных центробежных электронасосов согласно авторскому свидетельству СССР №1739101 и патенту США №5160240 является большое выделение тепла в зоне трения из-за высокой скорости вращения пяты относительно подпятника, что снижает надежность и грузоподъемность известных упорных подшипников скольжения.

Наиболее близким аналогом заявляемого упорного подшипника является упорный подшипник скольжения для валов скважинных погружных центробежных электронасосов, содержащий пяту, подпятник и промежуточное упорное кольцо, выполненные с плоскими кольцевыми опорными поверхностями одинакового среднего диаметра на рабочих сторонах, причем промежуточное упорное кольцо свободно установлено на валу между пятой и подпятником с возможностью вращения относительно них. Обе опорные поверхности промежуточного упорного кольца, одна из которых обращена к опорной поверхности пяты, а другая - к опорной поверхности подпятника, выполнены со смазочными канавками и разделены этими канавками на сегменты. Опорные поверхности пяты и подпятника выполнены гладкими (Международный транслятор «Установки погружных центробежных насосов для добычи нефти» под науч. ред. акад. РАЕН, д.э.н. В.Ю.Алекперова, акад. РИА, д.т.н. В.Я.Кершенбаума. М., 1999, с.99-101).

Преимуществом известного упорного подшипника, выбранного в качестве наиболее близкого аналога заявляемого технического решения, по сравнению с другими вышеописанными известными упорными подшипниками, является уменьшение выделения тепла в зоне трения при прочих равных условиях за счет введения между пятой и подпятником промежуточного упорного кольца, образующего пару трения скольжения как с пятой, так и с подпятником. Выделение тепла уменьшается за счет уменьшения относительной скорости вращения трущихся опорных поверхностей в парах трения «пята - промежуточное упорное кольцо» и «промежуточное упорное кольцо - подпятник», обусловленного проскальзыванием свободно установленного на валу промежуточного упорного кольца как относительно пяты, так и относительно подпятника. Уменьшение выделения тепла в зонах трения, то есть улучшение охлаждения упорного подшипника, обеспечивает повышение его грузоподъемности, выражаемой в предельно допустимой осевой нагрузке на подшипник. Кроме того, улучшение охлаждения упорного подшипника позволяет повысить надежность его работы и срок службы.

Недостатком известного упорного подшипника скольжения для валов погружных центробежных электронасосов, являющегося наиболее близким аналогом заявляемого технического решения, является недостаточный объем смазочной жидкости, а значит, и недостаточная толщина слоя смазочной жидкости в зоне трения между промежуточным упорным кольцом и подпятником из-за удаления смазочной жидкости из смазочных канавок, выполненных в нижней опорной поверхности промежуточного упорного кольца, которая обращена к опорной поверхности пяты, под действием центробежной силы. Кроме того, из-за возникающего поперечного смещения промежуточного упорного кольца вплоть до соприкосновения этого кольца с валом происходит увеличение его скорости вращения относительно неподвижного подпятника, вызывающее дополнительное уменьшение толщины пленки смазочной жидкости между промежуточным упорным кольцом и подпятником, приводящее к снижению грузоподъемности и надежности упорного подшипника. К тому же в этом известном упорном подшипнике вращающимися канавками нижней опорной поверхности промежуточной упорного кольца захватываются и заносятся в зону трения механические примеси и продукты износа, что ведет к интенсивному износу опорных поверхностей упорного подшипника, следствием которого является снижение надежности работы упорного подшипника и его грузоподъемности.

В основу изобретения поставлена задача создания упорного подшипника скольжения для валов погружных центробежных электронасосов, в котором за счет новой формы выполнения опорной поверхности подпятника и той из двух опорных поверхностей промежуточного упорного кольца, которая обращена к опорной поверхности подпятника, и нового соотношения среднего диаметра опорной поверхности промежуточного упорного кольца со стороны пяты и среднего диаметра его опорной поверхности со стороны подпятника обеспечивается повышение грузоподъемности и надежности упорного подшипника скольжения путем уменьшения выделения тепла в зонах трения между трущимися опорными поверхностями пары трения «промежуточное упорное кольцо - подпятник» вследствие увеличения толщины пленки смазочной жидкости в зоне трения и путем предотвращения попадания в эту зону трения механических примесей и продуктов износа.

Поставленная задача решается тем, что в упорном подшипнике скольжения для валов погружных центробежных электронасосов, содержащем пяту, подпятник и промежуточное упорное кольцо, выполненные с плоскими кольцевыми опорными поверхностями на рабочих сторонах, причем промежуточное упорное кольцо свободно установлено на валу между пятой и подпятником с возможностью вращения относительно них, опорная поверхность пяты выполнена гладкой и опорная поверхность промежуточного упорного кольца, обращенная к опорной поверхности пяты, выполнена со смазочными канавками, согласно изобретению опорная поверхность подпятника выполнена со смазочными канавками, а опорная поверхность промежуточного упорного кольца, обращенная к опорной поверхности подпятника, выполнена гладкой и с большим средним диаметром, чем средний диаметр опорной поверхности промежуточного упорного кольца, обращенной к опорной поверхности пяты.

Опорные поверхности подпятника и промежуточного упорного кольца, выполненные со смазочными канавками, разделены этими канавками на сегменты.

Кроме того, опорные поверхности пяты, подпятника и промежуточного упорного кольца выполнены из износостойкого материала с твердостью не ниже HV 380.

Согласно изобретению выполнение опорной поверхности подпятника со смазочными канавками, а опорной поверхности промежуточного упорного кольца, обращенной к опорной поверхности подпятника, гладкой приводит к тому, что на смазочную жидкость, поступающую в смазочные канавки, действуют силы только в окружном направлении и не действуют центробежные силы, что предотвращает удаление смазочной жидкости из канавок за пределы зоны трения и обеспечивает распределение в зоне трения по опорным поверхностям большего объема смазочной жидкости, чем в наиболее близком аналоге. Равномерное распределение смазочной жидкости в зоне трения достигается благодаря тому, что опорная поверхность подпятника разделена смазочными канавками на сегменты. Циркуляция смазочной жидкости через смазочные канавки соседних сегментов опорной поверхности способствует повышению интенсивности охлаждения в зоне трения. Кроме того, выполнение опорной поверхности промежуточного упорного кольца, обращенной к опорной поверхности подпятника, с большим средним диаметром, чем средний диаметр его опорной поверхности, обращенной к опорной поверхности пяты, обеспечивает возможность увеличения момента сопротивления в паре трения «промежуточное упорное кольцо - подпятник» на величину, достаточную для компенсации увеличения относительной скорости вращения трущихся опорных поверхностей в этой паре трения под действием силы трения в паре трения «промежуточное упорное кольцо - вал». Это увеличение момента сопротивления позволяет установить равные по величине относительные скорости вращения в парах трения «пята - промежуточное упорное кольцо» и «промежуточное упорное кольцо - подпятник», что обеспечивает одинаковую толщину пленки смазочной жидкости между опорными поверхностями в этих парах трения и, как следствие этого, уменьшение выделение тепла, а значит, повышение надежности работы упорного подшипника и его грузоподъемности. К тому же предложенное согласно изобретению выполнение опорных поверхностей предотвращает попадание механических примесей и продуктов износа в зону трения, что уменьшает нагрев и механический износ трущихся опорных поверхностей упорного подшипника. Таким образом, изобретение обеспечивает повышение надежности и грузоподъемности упорного подшипника скольжения. Достижению высокой грузоподъемности и высокой надежности работы упорного подшипника способствует выполнение его рабочих поверхностей из износостойкого материала с твердостью по Виккерсу (HV) не ниже 380, например из карбида вольфрама, карбида хрома, карбида кремния, карбида титана.

Сущность изобретения поясняется конкретным примером его осуществления и чертежами, на которых:

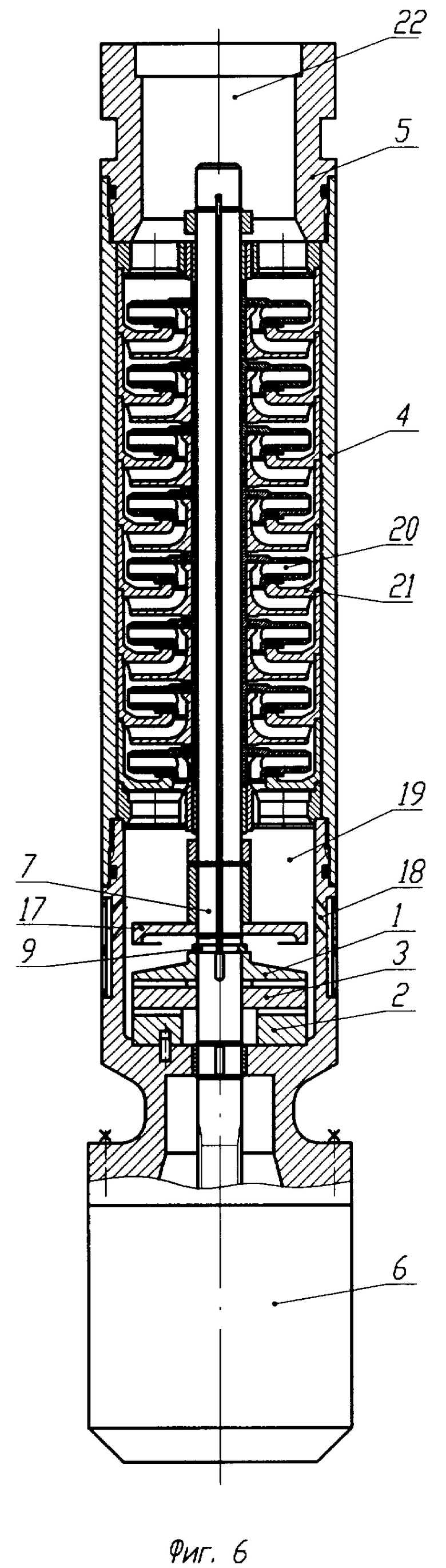

фиг.1 - общий вид узла заявляемого упорного подшипника скольжения, установленного в корпусе погружного центробежного насоса, продольный разрез вдоль оси вала, согласно изобретению;

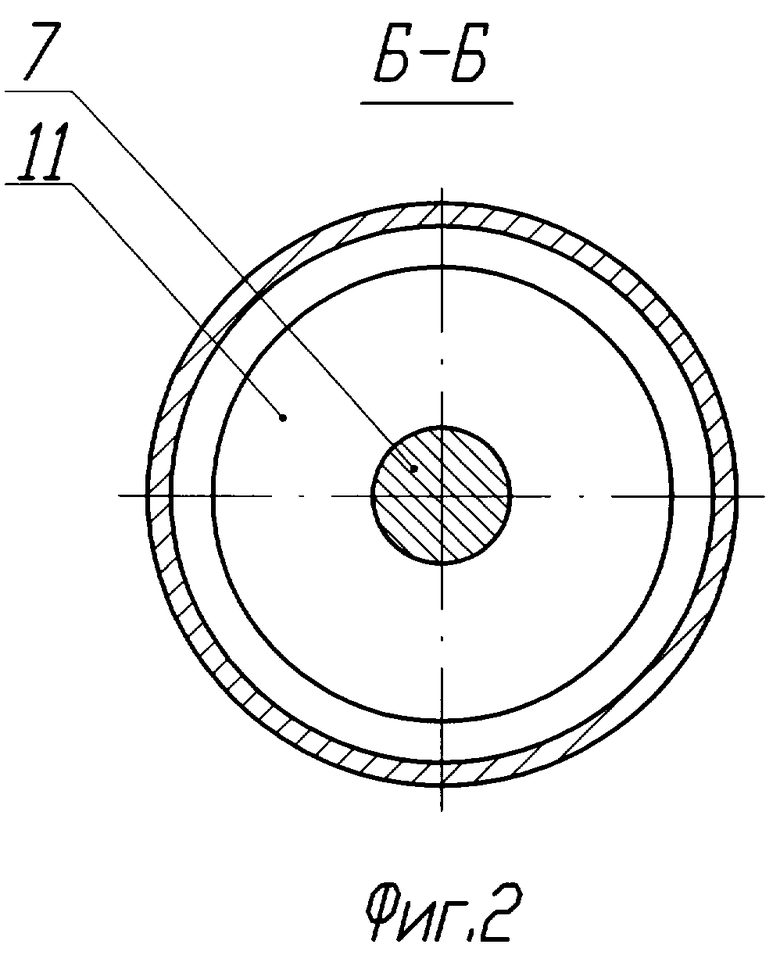

фиг.2 - разрез Б-Б на фиг.1, на котором показана рабочая сторона пяты, содержащая опорную поверхность пяты;

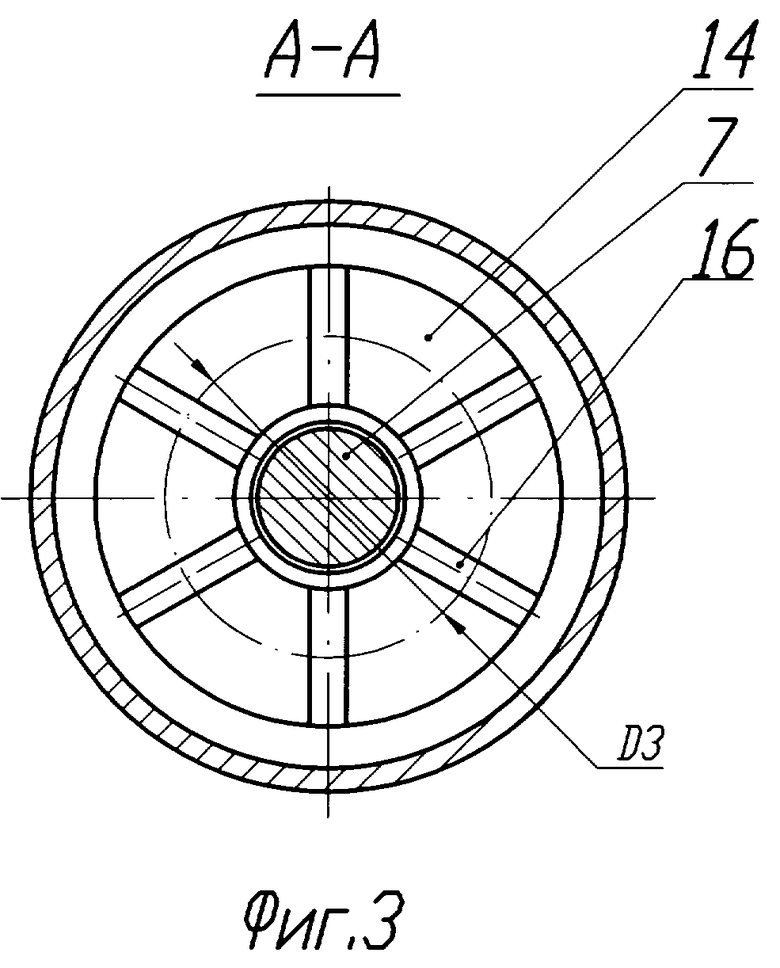

фиг.3 - разрез А-А на фиг.1, на котором показана верхняя рабочая сторона промежуточного упорного кольца, содержащая верхнюю опорную поверхность этого кольца;

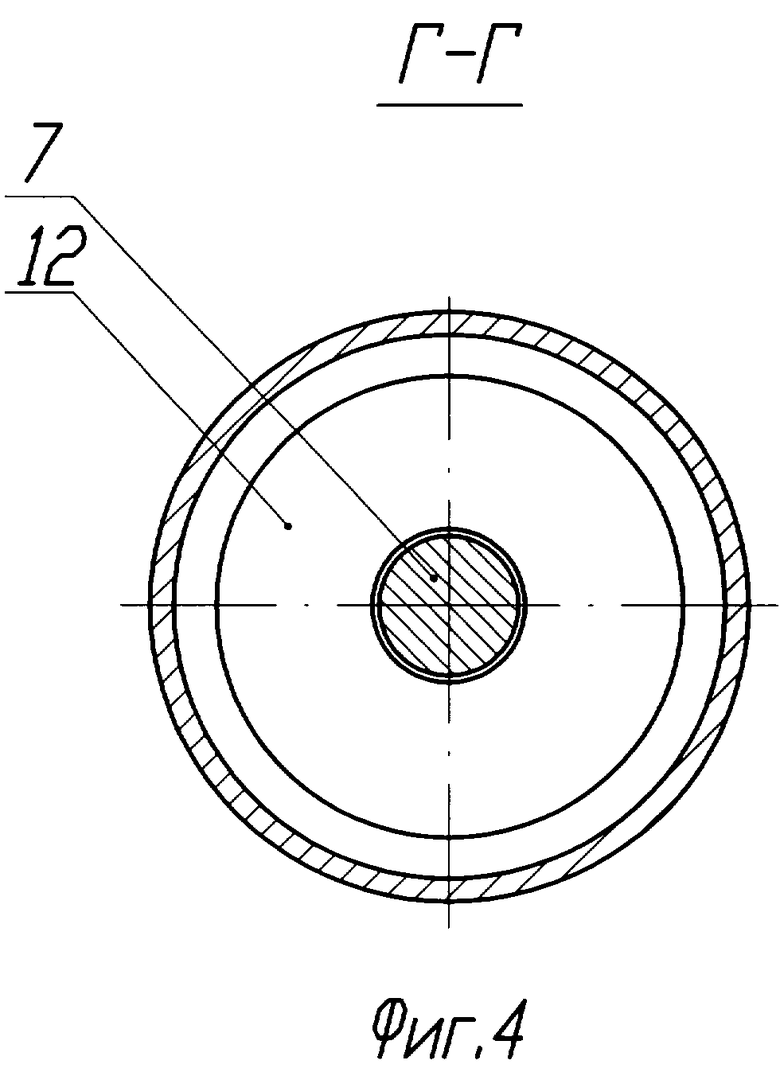

фиг.4 - разрез Г-Г на фиг.1, на котором показана нижняя рабочая сторона промежуточного упорного кольца, содержащая нижнюю опорную поверхность этого кольца;

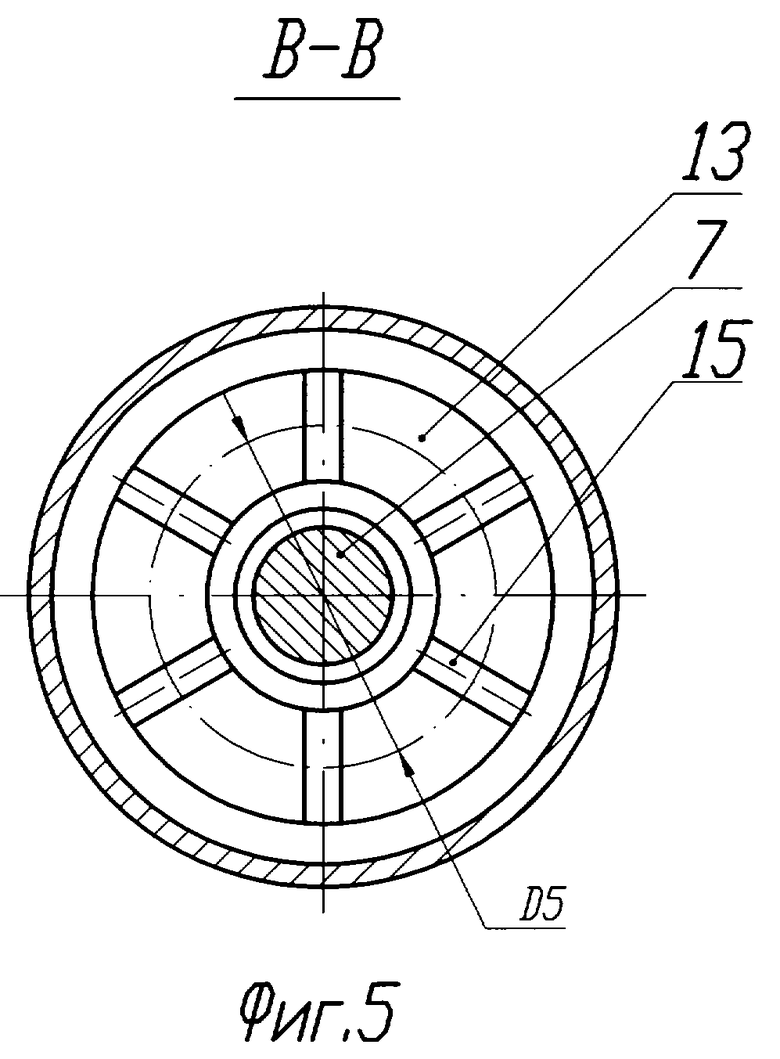

фиг.5 - разрез В-В на фиг.1, на котором показана рабочая сторона подпятника, содержащая его опорную поверхность;

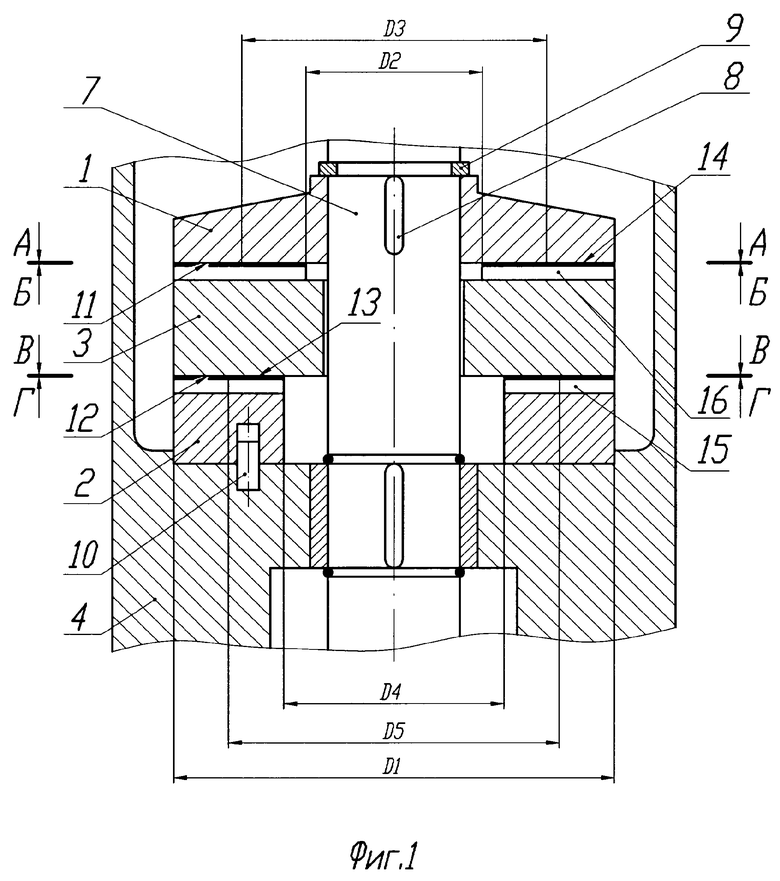

фиг.6 - общий вид скважинного погружного центробежного электронасоса с установленным в нем заявляемым упорным подшипником скольжения, продольный разрез вдоль оси вала.

Упорный подшипник скольжения для валов погружных центробежных электронасосов, предлагаемый согласно изобретению, содержит пяту 1, подпятник 2 и промежуточное упорное кольцо 3, размещенные в корпусе 4 погружного многоступенчатого центробежного насоса 5, соединенного с погружным электродвигателем 6, как видно из фиг.1 и фиг.6. Пята 1 зафиксирована на валу 7 центробежного насоса 5 с помощью шпонки 8 и упора 9, выполненного в виде стопорного кольца. Промежуточное упорное кольцо 3 свободно установлено на валу 7 между пятой 1 и подпятником 2 с возможностью вращения относительно них, то есть с возможностью вращения как относительно пяты 1 и вала 7, так и относительно подпятника 2. Подпятник 2 закреплен к корпусу 4 известным образом, например, с помощью крепежных деталей 10.

Пята 1, подпятник 2 и промежуточное упорное кольцо 3 выполнены с плоскими кольцевыми опорными поверхностями на их рабочих сторонах, попарно обращенных друг к другу, как видно из фиг.1…5. При этом, как видно из фиг.2…5, опорная поверхность 11 пяты 1 и нижняя опорная поверхность 12 промежуточного упорного кольца 3 выполнены гладкими, а опорная поверхность 13 подпятника 2 и верхняя опорная поверхность 14 промежуточной упорной шайбы 3 выполнены с радиальными сквозными смазочными канавками 15, 16 соответственно и разделены этими канавками на сегменты. Как показано на фиг.1, прилегающие друг к другу опорные поверхности 11, 14 соответственно пяты 1 и промежуточного упорного кольца 3 имеют наружный диаметр D1, внутренний диаметр D2 и средний диаметр D3, определяемый как полуразность диаметров D1 и D2. Прилегающие друг к другу опорные поверхности 12, 13 соответственно промежуточного упорного кольца 3 и подпятника 2 имеют наружный диаметр D1, внутренний диаметр D4 и средний диаметр D5, определяемый как полуразность диаметров D1 и D4. Как видно из фиг.1, средний диаметр D5 больше среднего диаметра D3, что достигнуто, например, выполнением подпятника 2 с большим внутренним диаметром, чем внутренний диаметр промежуточного упорного кольца 3 на его рабочей стороне, обращенной к пяте 1, при равенстве их наружных диаметров. Опорные поверхности 11, 12, 13, 14 упорного подшипника выполнены из износостойкого материала с твердостью по Виккерсу (HV) не ниже 380.

В центробежном насосе 5 (фиг.6) на валу 7 установлена над пятой 1 защитное устройство 17, препятствующая попаданию механических примесей и продуктов износа на трущиеся опорные поверхности 11…14 упорного подшипника. Входные каналы 18 для впуска окружающей жидкости во внутреннюю полость 19 центробежного насоса 5 расположены в нижней части стенки корпуса 4 этого насоса выше места расположения пяты 1 и устройства 17. В корпусе 4 над пятой 1 и защитным устройством 17 выше места расположения входных каналов 18 вдоль вала 7 установлен пакет насосных ступеней, каждая из которых содержит рабочее колесо 20 и направляющий аппарат 21. В каждой насосной ступени рабочее колесо 20 установлено на валу 7 свободно и опирается на направляющий аппарат 21. Верхний выходной конец 22 центробежного насоса 5 присоединяется к насосно-компрессорной трубе (не показано).

Очевидно, что заявляемый упорный подшипник может быть установлен в скважинных погружных центробежных насосах не только в нижней части центробежного насоса 5, но и между пакетами насосных ступеней, если в центробежном насосе установлено два или более пакетов насосных ступеней. Межступенчатые упорные подшипники не требуется оснащать защитным устройством 17. Для погружных центробежных насосов с забором окружающей жидкости снизу, ниже места расположения нижнего упорного подшипника насоса, устройство 17 тоже не нужно.

Упорный подшипник скольжения для валов погружных центробежных электронасосов, выполненный согласно изобретению, работает следующим образом.

После погружения электронасоса в окружающую жидкость внутренняя полость 19 центробежного насоса 5 через входные каналы 18 заполняется этой жидкостью. При включении электродвигателя 6 приводится во вращение вал 7 центробежного насоса 5 и вместе с ним вращаются рабочие колеса 20 и пята 1. Под действием рабочих колес 20 между входом и выходом центробежного насоса 5 создается перепад давлений, создающий поток откачиваемой окружающей жидкости, направленный в корпусе 4 вертикально вверх от входных каналов 18 к верхнему концу 22 центробежного насоса 5. При этом защитное устройство 17 препятствует попаданию механических примесей и продуктов износа в область расположения упорного подшипника, что способствует повышению надежности работы узла упорного подшипника. Вращающиеся рабочие колеса 20 создают напор откачиваемой окружающей жидкости, то есть во внутренней полости 19 центробежного насоса 5 и над его верхним концом 22 над его верхним концом поднимается столб жидкости. Этот столб жидкости создает осевую нагрузку на вал 7 и на часть площади поперечного сечения рабочих колес 20. Осевая нагрузка, действующая на верхний торец вала 7, воспринимается корпусом 4 через упор 9, пяту 1, промежуточное упорное кольцо 3 и подпятник 2. Подпятник 2 остается неподвижным относительно корпуса 4, так как он жестко закреплен к нему крепежными деталями 10. Осевая нагрузка, действующая на рабочие колеса 20, передается на корпус 4 через направляющие аппараты 21. Очевидно, что в варианте исполнения центробежного насоса 5 с жестким креплением рабочих колес 20 к валу 7 (не показано) имеющиеся один или несколько упорных подшипников будут воспринимать через вал 7 давление столба откачиваемой окружающей жидкости как на верхний торец вала 7, так и на рабочие колеса 20, то есть в этом случае к грузоподъемности применяемых в центробежном насосе упорных подшипников предъявляются более высокие требования.

При работе центробежного насоса 5 скорость вращения пяты 1 равна скорости вращения вала 7, а скорость вращения подпятника 2 равна нулю. При вращении вала 7 промежуточное упорное кольцо 3 проскальзывает относительно пяты 1 и подпятника 2. В упорном подшипнике образуются две пары трения скольжения: первая пара трения - «пята 1 - промежуточное упорное кольцо 3», вторая пара трения - «промежуточное упорное кольцо 3 - подпятник 2». Вследствие проскальзывания промежуточного упорного кольца 3 относительно как пяты 1, так и подпятника 2 достигается уменьшение относительной скорости вращения контактирующих друг с другом трущихся опорных поверхностей упорного подшипника приблизительно в два раза. Приблизительно одинаковое уменьшение в два раза относительной скорости вращения трущихся опорных поверхностей в первой паре трения «пята 1 - промежуточное упорное кольцо З» и во второй паре трения «промежуточное упорное кольцо 3 - подпятник 2» достигается за счет выполнения нижней опорной поверхности 12 промежуточного упорного кольца 3 с большим средним диаметром D5, чем средний диаметр D3 верхней опорной поверхности 14 промежуточного упорного кольца 3, что позволяет увеличить момент сопротивления в паре трения «промежуточное упорное кольцо 3 - подпятник 2» на величину, достаточную для компенсации увеличения скорости вращения промежуточного упорного кольца 3, вызываемого моментом сопротивления, действующим в паре трения «промежуточное упорное кольцо 3 - вал 7».

Обеспечивающая смазку и охлаждение упорного подшипника окружающая жидкость, находящаяся в относительно неподвижных радиальных смазочных канавках 15, 16, затягивается вращающимися быстрее гладкими опорными поверхностями 12, 11 соответственно промежуточного упорного кольца 3 и пяты 1 на поверхности сегментов сегментных опорных поверхностей 13, 14, что обеспечивает смазку и охлаждение трущихся опорных поверхностей упорного подшипника. Распределение смазочно-охлаждающей окружающей жидкости по опорным поверхностям упорного подшипника происходит под действием сил, имеющих тангенциальное направление, что обеспечивает более равномерное распределение жидкости в зоне трения и предотвращает удаление жидкости из смазочных канавок в радиальном направлении наружу, происходящее в наиболее близком аналоге заявляемого упорного подшипника, содержащем пару трения, в которой гладкая опорная поверхность вращается медленнее, чем сегментная опорная поверхность. Кроме того, жидкость циркулирует по замкнутым контурам через сквозные радиальные смазочные канавки 15, 16. В результате этого достигается увеличение толщины и более равномерное распределение пленки смазочно-охлаждающей окружающей жидкости между трущимися опорными поверхностями, что обеспечивает улучшение отвода тепла и, как следствие, повышение надежности работы упорного подшипника и увеличение его грузоподъемности. При этом благодаря эффективному удалению механических примесей и продуктов износа с сегментов опорных поверхностей упорного подшипника, заключенных между смазочными канавками, уменьшаются износ и нагрев трущихся опорных поверхностей, что также способствует повышению надежности и повышению грузоподъемности упорного подшипника. Высокая надежность и высокая грузоподъемность упорного подшипника достигаются также благодаря выполнению его опорных поверхностей из износостойких материалов с твердостью не ниже HV 380.

Применение заявляемого упорного подшипника скольжения в скважинных погружных центробежных электронасосах позволит увеличить напор центробежного насоса, не увеличивая его поперечные и продольные габаритные размеры, то есть увеличить высоту подъема откачиваемой пластовой окружающей жидкости из скважины, не снижая надежность работы упорных подшипников скольжения, благодаря повышенной грузоподъемности заявляемого упорного подшипника. Существенное повышение напора погружного центробежного насоса может быть достигнуто в случае тандемного выполнения упорных подшипников. При одинаковых величинах напора и прочих равных условиях погружные центробежные электронасосы, содержащие заявляемые упорные подшипники скольжения, обладают более высокой надежностью, чем аналогичные электронасосы с известными упорными подшипниками скольжения. Применение заявляемого упорного подшипника наиболее эффективные результаты может дать в погружных центробежных насосах, в которых рабочие колеса жестко закреплены к валу.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЛЬНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 2008 |

|

RU2398975C2 |

| ПОГРУЖНОЙ ЭЛЕКТРОНАСОС | 2004 |

|

RU2282751C1 |

| ПОГРУЖНОЙ НАСОСНЫЙ АГРЕГАТ ДЛЯ ОТКАЧКИ ГАЗОЖИДКОСТНОЙ СМЕСИ | 2008 |

|

RU2374497C1 |

| СТУПЕНЬ ПОГРУЖНОГО СКВАЖИННОГО НАСОСА | 2011 |

|

RU2476727C1 |

| ОПОРНЫЙ УЗЕЛ | 2014 |

|

RU2573150C1 |

| ПОГРУЖНОЙ ЗАПОЛНЕННЫЙ ЖИДКОСТЬЮ ЭЛЕКТРОДВИГАТЕЛЬ | 1995 |

|

RU2115991C1 |

| УПОРНЫЙ ПОДШИПНИК | 2014 |

|

RU2558406C1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ СКВАЖИННЫЙ ПОГРУЖНОЙ НАСОС | 1966 |

|

SU215038A1 |

| ВХОДНОЙ МОДУЛЬ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2003 |

|

RU2237198C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ЗАЩИТЫ ПОГРУЖНОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2003 |

|

RU2257659C2 |

Изобретение относится к машиностроению, в частности к конструкциям упорных подшипников скольжения для валов или вращающихся осей машин и оборудования, и может быть использовано в погружных многоступенчатых центробежных электронасосах для добычи пластовой жидкости (нефтегазовой смеси) из глубоких нефтяных скважин малого диаметра. Упорный подшипник скольжения содержит пяту (1), подпятник (2) и промежуточное упорное кольцо (3), выполненные с плоскими кольцевыми опорными поверхностями на их рабочих сторонах. Кольцо (3) свободно установлено на валу (7) между пятой (1) и подпятником (2) с возможностью вращения относительно них. Опорная поверхность (11) пяты (1) выполнена гладкой. Опорная поверхность (14) кольца (3), обращенная к опорной поверхности (11), выполнена со смазочными канавками (16). Опорная поверхность (13) подпятника (2) выполнена со смазочными канавками (15), а опорная поверхность (12) кольца (3), обращенная к опорной поверхности (13), выполнена гладкой и с большим средним диаметром D5, чем средний диаметр D3 опорной поверхности (14). Опорные поверхности (13) и (14) выполнены со смазочными канавками (16) и (15), разделены этими канавками на сегменты. Опорные поверхности (11), (12), (13) и (14) выполнены из износостойких материалов с твердостью не ниже 380 HV. Технический результат: повышение надежности и грузоподъемности упорных подшипников скольжения для валов погружных центробежных электронасосов. 2 з.п. ф-лы, 6 ил.

1. Упорный подшипник скольжения для валов погружных центробежных электронасосов, содержащий пяту, подпятник и промежуточное упорное кольцо, выполненные с плоскими кольцевыми опорными поверхностями на их рабочих сторонах, причем промежуточное упорное кольцо свободно установлено на валу между пятой и подпятником с возможностью вращения относительно них, опорная поверхность пяты выполнена гладкой и опорная поверхность промежуточного упорного кольца, обращенная к опорной поверхности пяты, выполнена со смазочными канавками, отличающийся тем, что опорная поверхность подпятника выполнена со смазочными канавками, а опорная поверхность промежуточного упорного кольца, обращенная к опорной поверхности подпятника, выполнена гладкой и с большим средним диаметром, чем средний диаметр опорной поверхности промежуточного упорного кольца, обращенной к опорной поверхности пяты.

2. Упорный подшипник по п.1, отличающийся тем, что опорные поверхности подпятника и промежуточного упорного кольца, выполненные со смазочными канавками, разделены этими канавками на сегменты.

3. Упорный подшипник скольжения по пп.1 и 2, отличающийся тем, что опорные поверхности пяты, подпятника и промежуточного упорного кольца выполнены из износостойкого материала с твердостью не ниже HV 380.

| Упорный подшипниковый узел скольжения | 1977 |

|

SU616446A1 |

| Подшипниковый узел | 1989 |

|

SU1739101A1 |

| ОРЛОВ П.И | |||

| Основы конструирования | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Машиностроение, 1972, с.387-388, рис.418а | |||

| US 516240 А, 03.11.1992 | |||

| МНОГОСТУПЕНЧАТАЯ ОСЕВАЯ ОПОРА | 2001 |

|

RU2235225C2 |

Авторы

Даты

2009-12-20—Публикация

2007-07-02—Подача