Изобретение относится к области машиностроения и может быть использовано для передачи тягового усилия перемещаемому объекту.

Известен гидроцилиндр с гибким штоком, содержащий секционный корпус с торцевыми крышками, поршень с гибким штоком в виде каната, узел уплотнения, размещенный в концевой секции и снабженный уплотнительными элементами, замкнутая полость между которыми заполнена пластичным материалом и сообщена с полостью высокого давления преобразователя давления, а полость низкого давления преобразователя давления сообщена с рабочей полостью гидроцилиндра, при этом преобразователь давления выполнен в виде ступенчатого поршня со сквозным каналом для размещения гибкого штока и установлен в концевой секции с образованием в ней промежуточной полости, сообщенной через регулятор давления с полостью низкого давления преобразователя (см. авторское свидетельство СССР №1404695, кл. F15В 15/06, 1984 г.).

Проблема состоит в том, что провисание гибкого штока под действием собственного веса при горизонтальном и наклонном расположении гидроцилиндра приводит к одностороннему износу охватывающих гибкий шток пакетов уплотнительных элементов, повышенному расходу пластичного материала из замкнутой полости, переносимого гибким штоком внутрь и наружу гидроцилиндра, и увеличению количества заправок гидроцилиндра пластичным материалом, а также к частым разборкам корпуса гидроцилиндра для подтяжки изношенных уплотнительных втулок с целью уменьшения выноса пластичного материала. Кроме того, при работе гидроцилиндра на пониженном давлении, из-за трения уплотнительных элементов ступенчатого поршня-преобразователя давления, возможны режимы недостаточного сжатия пластичного материала в замкнутой камере и появления утечки рабочей жидкости из рабочей полости через узел уплотнения, что устраняется за счет увеличения соотношения входной и выходной площадей ступенчатого поршня-преобразователя давления. Это вызывает завышение давления пластичного материала в замкнутой полости по сравнению с давлением, необходимым для герметизации гибкого штока в верхнем диапазоне рабочих давлений гидроцилиндра, и соответственно увеличение расхода пластичного материала и износа уплотнительных элементов.

Известен также гидроцилиндр с гибким штоком, содержащий секционный корпус с торцевыми крышками, поршень с гибким штоком в виде каната, узел уплотнения, размещенный в концевой секции и снабженный уплотнительными элементами, замкнутая полость между которыми заполнена пластичным материалом, и ступенчатым поршнем-преобразователем давления, установленным с возможностью взаимодействия с пластичным материалом замкнутой полости, причем ступенчатый поршень-преобразователь давления и торцевая крышка узла уплотнения выполнены с внутренней расточкой и снабжены дополнительными поршнями со штоками со сквозными осевыми каналами для размещения штока, встречно установленными с возможностью взаимодействия с пластичным материалом замкнутой полости и образующими с крышкой и внутренней расточкой преобразователя давления полости, сообщенные с атмосферой, при этом каждый шток дополнительного поршня установлен с возможностью взаимодействия с уплотнительным элементом и имеет конический скос в направлении оси гибкого штока (см. авторское свидетельство СССР №1451361, кл. F15В 15/06, 1985 г.).

Это техническое решение позволяет понизить расход пластичного материала из замкнутой полости и частоту разборки корпуса гидроцилиндра за счет автоматического поджатия уплотнительных элементов во время работы гидроцилиндра, но характеризуется теми же недостатками, что и у предыдущего аналога.

Наиболее близким по технической сущности и принятым в качестве прототипа является известный гидроцилиндр с гибким штоком, содержащий секционный корпус с торцевыми крышками, поршень с гибким штоком в виде каната, узел уплотнения, размещенный в концевой секции и снабженный уплотнительными элементами, замкнутая полость между которыми заполнена пластичным материалом, ступенчатым поршнем-преобразователем давления со сквозным осевым каналом для размещения гибкого штока, установленным с возможностью взаимодействия с пластичным материалом замкнутой полости, сборником пластичного материала, размещенным в рабочей полости цилиндра с образованием с поршнем-преобразователем давления накопительной камеры, выполненным в виде зафиксированного от проворота относительно корпуса стакана с осевым отверстием для размещения гибкого штока, при этом осевое отверстие выполнено с заостренной кромкой, выступающей внутрь стакана, и скругленной кромкой с наружной его стороны (см. авторское свидетельство СССР №1451360, кл. F15В 15/06, 1985 г.).

Такое усовершенствование гидроцилиндра с гибким штоком по авт.св. №1404695 позволяет уменьшить износ уплотнительных элементов за счет большей центровки гибкого штока относительно уплотнительных элементов и сократить частоту заправок замкнутой полости, а также дает возможность улавливать пластичный материал в накопительных камерах и выдавать его наружу гидроцилиндра для повторной дозаправки, уменьшая его невозвратные потери. Однако жестко установленный стакан с одной заостренной жесткой кромкой также подвержен одностороннему износу из-за провисания гибкого штока при горизонтальном и наклонном расположении гидроцилиндра. К тому же, торцевая крышка наклонно расположенного и подвешенного на гибком штоке гидроцилиндра может создавать повышенное контактное давление на наружную поверхность гибкого штока в зоне перегиба под действием силы тяжести гидроцилиндра. Кроме того, для длинноходовых гидроцилиндров, работающих зачастую на повышенных скоростях перемещения, необходимо демпфировать соударения поршня с гибким штоком о корпус в крайних положениях.

Задачей изобретения является уменьшение износа элементов конструкции гидроцилиндра и расхода пластичного материала, повышение надежности работы на всем диапазоне рабочих давлений и скоростей, снижение затрат на техническое обслуживание гидроцилиндра, а также упрощение конструкции и снижение веса корпуса и преобразователя давления.

Для решения поставленной технической задачи гидроцилиндр с гибким штоком, содержащий корпус с торцевыми крышками, поршень с гибким штоком, узел уплотнения, оснащенный уплотнительными элементами, замкнутая полость между которыми заполнена пластичным материалом, преобразователем давления со сквозным осевым каналом для размещения гибкого штока, установленным с возможностью взаимодействия с пластичным материалом, снабжен по меньшей мере одним упругим опорным узлом, содержащим по меньшей мере один упругий элемент, при этом по меньшей мере один упругий элемент связан с преобразователем давления и воздействует на него в направлении полости с пластичным материалом.

Причем по меньшей мере один упругий опорный узел содержит упор с подвижной опорной втулкой с осевым отверстием для размещения гибкого штока и по меньшей мере один упругий элемент поджимающий опорную втулку к упору.

К тому же, по меньшей мере один упругий элемент упругого опорного узла охватывает гибкий шток и воздействует на уплотнительный элемент, охватывающий гибкий шток.

Целесообразно выполнение преобразователя давления сборным из двух поршней, между которыми расположен уплотнительный элемент, охватывающий гибкий шток, при этом один из поршней взаимодействует с рабочей жидкостью и по меньшей мере с одним упругим элементом, связанным с подвижной опорной втулкой, а другой - с пластичным материалом замкнутой полости.

Желательно, чтобы торцевая крышка была установлена с возможностью осевого смещения относительно корпуса, а между торцевой крышкой и полостью с пластичным материалом был размещен поршень крышки, взаимодействующий с пластичным материалом замкнутой полости и воздействующий на размещенный между ним и крышкой уплотнительный элемент, охватывающий гибкий шток.

Диаметры поршней преобразователя давления и торцевой крышки могут быть выполнены равными внутреннему диаметру рабочей полости корпуса.

Целесообразно, чтобы опорная втулка, поджимаемая к упору по меньшей мере одним упругим элементом, была установлена с возможностью осевого и радиального смещения относительно упора.

При этом по меньшей мере один упор, фиксируемый в корпусе, был выполнен кольцевым с шаровидно-цилиндрической внутренней поверхностью, сопрягаемой с шаровидной поверхностью наружной части опорной втулки.

А также по меньшей мере один упругий элемент, охватывающий гибкий шток, был объединен с очищающим элементом, контактирующим с гибким штоком и снимающим с него пластичный материал, вынесенный из замкнутой полости.

При этом по меньшей мере один упругий элемент, охватывающий гибкий шток, мог бы быть выполнен в виде пружины сжатия, витки которой оснащены эластичными элементами или наружной оболочкой с выступающими кромками по внутренней поверхности пружины.

Предложенные технические решения по усовершенствованию конструкции основаны на результатах проведенных заявителями теоретических и экспериментальных исследований, а также данных промышленного внедрения гидроцилиндров на угольных шахтах в количестве более 1500 штук с тяговыми усилиями 110 и 360 кН и рабочим ходом от 0,5 до 19 метров, изготовленных с использованием вышеприведенных изобретений аналогов и прототипа гидроцилиндров с гибким штоком (см. статью Балабышко А.М., Негруцкого С.Б., Негруцкого И.С. Гидроцилиндры с гибким штоком для монтажно-демонтажных работ. // В кн.: Научные сообщения. Техника и технология разработки угольных месторождений. - М.: Национальный научный центр горного производства. - Институт горного дела им. А.А.Скочинского, Выпуск 334/2008. - С.37-47.)

Сопоставительный анализ с прототипом показывает, что введение в конструкцию гидроцилиндра с гибким штоком новых элементов, таких как упругие опорные узлы с упругими элементами, по новому связанные с известными из прототипа деталями узла уплотнения, позволяет говорить о соответствии заявленного технического решения критерию «новизна».

Такое выполнение позволяет элементам конструкции узла уплотнения, взаимодействующим с изгибающейся частью гибкого штока, изменять свое положение в радиальном направлении и подстраиваться к углу атаки гибкого штока, а также дает возможность смещаться в осевом направлении и демпфировать соударения поршня и прицепной муфты о корпус в крайних положениях, причем не только за счет сжатия самих упругих элементов, но и дополнительно задействовав для демпфирования упругие свойства уплотнительных элементов и пластичного материала узла уплотнения. С другой стороны, эти же упругие элементы упругих опорных узлов одновременно используются и для выполнения нескольких других функций: для крепления очищающих элементов и поджатия их к гибкому штоку по мере износа; для амортизации гибкого штока при поперечных колебаниях, вызванных резким снятием приложенной нагрузки; для создания начального поджатая уплотнительных элементов, охватывающих гибкий шток; для обеспечения избыточного давления пластичного материала в замкнутой полости, за счет воздействия упругих элементов на преобразователь давления, дополнительно к давлению на него рабочей жидкости, что позволяет выполнять поршни преобразователя давления с диаметрами, равными внутреннему диаметру корпуса, и уменьшить максимальное абсолютное давление пластичного материала в узле уплотнения. Это также дает возможность исключить из конструкции стыковочный узел крепления узла уплотнения к корпусу гидроцилиндра, необходимость в котором вызывалась потребностями сборки узлов герметизации со ступенчатыми поршнями-преобразователями давления, применяемыми в конструкции всех аналогов.

Благодаря всему этому и можно достигнуть заявленных технических результатов: уменьшение износа контактирующих элементов конструкции гидроцилиндра и расхода пластичного материала, повышение надежности работы на всем диапазоне рабочих давлений и скоростей, снижение затрат на техническое обслуживание гидроцилиндра, а также упрощение конструкции и снижение веса корпуса и преобразователя давления.

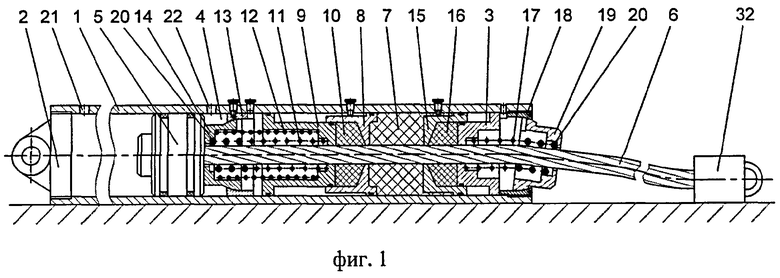

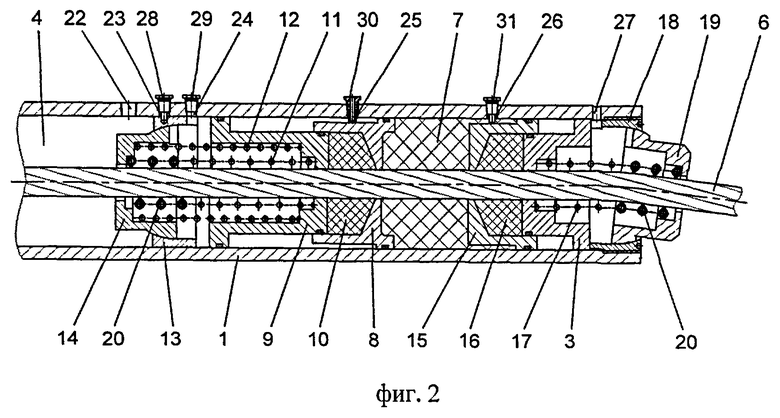

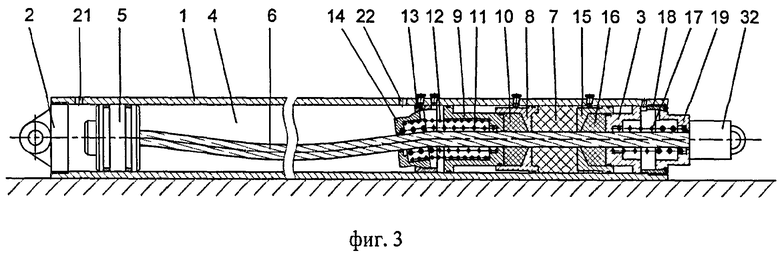

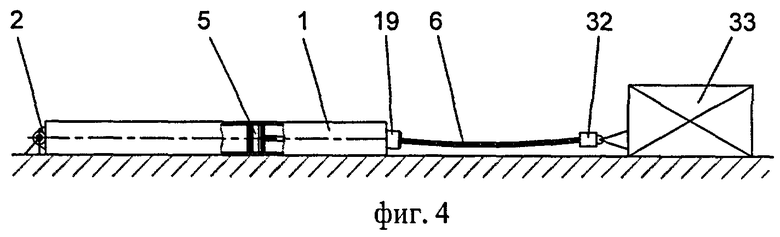

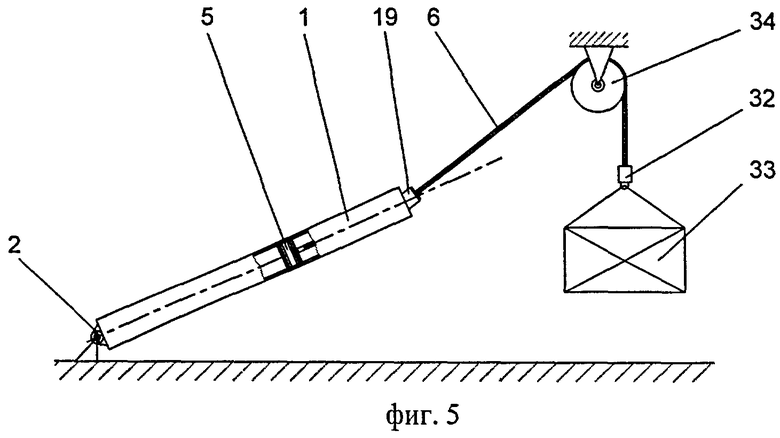

Сущность технического решения поясняется чертежами, где изображены: на фиг.1 - гидроцилиндр при выдвинутом положении гибкого штока перед демпфированием, общий вид, с разрезом; на фиг.2 - узел уплотнения в разрезе; на фиг.3 - гидроцилиндр при втянутом положении гибкого штока, перед демпфированием; на фиг.4 - схема перемещения груза при горизонтальном расположении гидроцилиндра; на фиг.5 - схема подъема груза при наклонном расположении гидроцилиндра.

Гидроцилиндр с гибким штоком (фиг.1) содержит корпус 1 с торцевыми крышками 2 и 3, установленный в нем с образованием рабочей полости 4 поршень 5 с гибким штоком 6, проходящим через замкнутую полость 7, заполненную пластичным материалом, сжимаемым преобразователем давления, состоящим из двух поршней 8 и 9, между которыми расположен уплотнительный элемент 10, охватывающий гибкий шток 6.

Поршень 9 (фиг.2) через упругие элементы 11 и 12 внутреннего упругого опорного узла связан с размещенным в рабочей полости 4 кольцевым упором 13 с шаровидно-цилиндрической внутренней поверхностью, сопрягаемой с шаровидной поверхностью наружной части опорной втулки 14, установленной с возможностью осевого и радиального смещения относительно упора. Такое выполнение сопрягаемых поверхностей позволяет предотвращать перенос накопившегося пластичного материала в полости упругого опорного узла в рабочую полость 4.

Торцевая крышка 3 установлена с возможностью осевого смещения относительно корпуса 1, а между торцевой крышкой 3 и полостью 7 с пластичным материалом размещен поршень 15 крышки, взаимодействующий с пластичным материалом замкнутой полости и воздействующий на расположенный между ним и крышкой уплотнительный элемент 16, охватывающий гибкий шток 6.

Диаметры поршней 8 и 9 преобразователя давления и поршня 15 торцевой крышки могут быть выполнены равными внутреннему диаметру рабочей полости корпуса 1.

С крышкой 3 взаимодействует упругий элемент 17 внешнего упругого опорного узла, связанный с кольцевым упором 18 посредством опорной втулки 19, установленной с возможностью осевого и радиального смещения относительно упора 18. Для предотвращения попадания грязи и посторонних частиц зафиксированный на конце корпуса 1 посредством резьбы кольцевой упор 18 выполнен с шаровидно-цилиндрической внутренней поверхностью, сопрягаемой с шаровидной поверхностью наружной части опорной втулки 19.

Упругие элементы 11 и 17, охватывающие гибкий шток, могут быть объединены с очищающими элементами 20 пластичного материала, контактирующими с гибким штоком 6 и снимающими с него пластичный материал, вынесенный из замкнутой полости 7. В качестве этих упругих элементов могут быть использованы пружины сжатия, витки которой оснащены эластичными элементами или наружной оболочкой с выступающими кромками по внутренней поверхности пружины.

Корпус 1 (фиг.1) оснащен резьбовыми гнездами, сообщенными с полостями гидроцилиндра, при этом: гнезда 21 и 22 служат для подключения к источнику давления рабочей жидкости; гнездо 23 (фиг.2) используется для установки стопора-заглушки 28, фиксирующего упор 13 в рабочей полости; гнездо 24 предназначено для вывода из корпуса наружу пластичного материала, собранного очищающими элементами 20 внутреннего упругого опорного узла, при снятой заглушке 29; гнездо 25 оснащается стопором-сапуном 30, сообщающим воздушную полость между поршнями 8 и 9 с атмосферой; гнездо 26 используется для подключения внешнего заправочного приспособления при дозаправке замкнутой полости 7 пластичным материалом при снятом стопоре-заглушке 31; гнездо 27 служит для вывода из корпуса наружу пластичного материала собранного очищающими элементами 20 внешнего упругого опорного узла.

На конце гибкого штока 6 снаружи корпуса 1 установлена прицепная муфта 32 (фиг.3), которая может приходить в соприкосновение с опорной втулкой 19 внешнего упругого опорного узла до момента касания поршня 5 о крышку 2.

Гидроцилиндр может располагаться в пространстве горизонтально, наклонно и вертикально. При этом гибкий шток может быть связан с перемещаемым грузом 33 или другой нагрузкой напрямую (фиг.4) либо отклоняться при помощи блока 34 (фиг.5).

Гидроцилиндр с гибким штоком работает следующим образом.

При подаче рабочей жидкости под давлением через гнездо 22 в рабочую полость 4 (фиг.1) поршень 5 с гибким штоком 6 перемещается в направлении торцевой крышки 2. Одновременно рабочая среда проникает через неплотности внутреннего упругого опорного узла (фиг.2) и воздействует на поршень 9 преобразователя давления в направлении уплотнительного элемента 10. В этом же направлении поршень 9 дополнительно поджимается упругими элементами 11 и 12. В результате происходит сдавливание уплотнительного элемента 10 и передача через него давления на поршень 8, который сжимает пластичный материал с давлением, несколько превышающим давление рабочей жидкости в полости 4, за счет чего предотвращается утечка рабочей жидкости наружу гидроцилиндра. Пластичный материал также действует на поршень 15, прижимающий уплотнительный элемент 16 к крышке 3, опирающейся на упор 18.

Степень сжатия уплотнительных элементов 10 и 16 зависит от соотношения их поперечных площадей к эффективным площадям охватывающих их поршней 8 и 15. Степенью сжатия предопределяются толщина пленки пластичного материала на гибком штоке (вплоть до практически полного ее исчезновения), расход пластичного материала из замкнутой полости 7, а также интенсивность износа уплотнительных элементов.

Сформировавшаяся на гибком штоке тонкая пленка пластичного материала в процессе движения в направлении торцевой крышки 2 снимается заостренными кромками очищающих элементов 20 на упругом элементе 11 и откладывается в полости внутреннего упругого опорного узла. Одновременно первым по ходу из очищающих элементов 20 на упругом элементе 17 производится очистка втягивающегося гибкого штока от внешних загрязнений.

При возникновении провисания гибкого штока под действием собственного веса в процессе холостого перемещении гибкого штока при горизонтальном его расположении, как это показано на фиг.1 и 3, а также при работе под нагрузкой длинноходовых гидроцилиндров (фиг.4), и в особенности в случае повисания на гибком штоке 6 корпуса 1 гидроцилиндра, например поднимающего груз 33 через блок 34 (фиг.5), опорные втулки 14 и 19 изменяют свое расположение относительно соответствующих упоров 13 и 18 (фиг.1 и 3), отклоняясь от оси в сторону прогиба гибкого штока, снижая углы атаки. Это позволяет уменьшать износ контактирующих элементов.

Перед подходом поршня 5 на скорости к торцевой крышке 2 (фиг.3) предварительно происходит соприкосновение прицепной муфты 32 с опорной втулкой 19 и демпфирование движения гибкого штока 6 с поршнем 5 за счет сжатия упругого элемента 17 при осевом перемещении опорной втулки 19 относительно упора 18. После соприкосновения опорной втулки 19 с торцевой крышкой 3, установленной с возможностью осевого смещения внутрь корпуса 1, происходит дополнительное демпфирование за счет сложения упругих свойств уплотнительного элемента 16, пластичного материала в замкнутой полости 7 и уплотнительного элемента 10, опирающегося на противодействующий поршень 9, находящийся под действием давления рабочей жидкости и пружин 11, 12. Демпфированию будет также способствовать пластичный материал, накопившийся в процессе работы внутри внешнего упругого опорного узла, который при заполнении внутренней полости будет выдавливаться перемещающейся опорной втулкой 19 через гнездо 27 наружу гидроцилиндра.

При выдвижении гибкого штока 6 из корпуса 1, которое осуществляется под действием вытягивающей нагрузки или опускающегося груза 33 (фиг.5) либо за счет самовыдвижения гибкого штока 6 с поршнем 5 при одновременной подаче рабочей жидкости в гнезда 21 и 22 (фиг.1) от источника давления, пленка пластичного материала, пропущенная уплотнительным элементом 16, снимается кромками очищающих элементов 20 на упругом элементе 17 и откладывается в полости внешнего упорного узла. Демпфирование поршня 5 в крайнем положении осуществляется за счет сжатия упругих элементов 11 и 12 при осевом перемещении опорной втулки 14 относительно упора 13, дополнительного сжатия уплотнительных элементов 10, 16 и пластичного материала в замкнутой камере 7, а также пластичного материала, накопившегося в процессе работы во внутренних полостях поршня 9 преобразователя давления и внутреннего упругого опорного узла.

Выдавливание пластичного материала из внутреннего опорного узла наружу цилиндра осуществляется поршнем 9 через гнездо 24 (фиг.2) при снятой заглушке 29 - в процессе пополнения замкнутой камеры 7 пластичным материалом с помощью внешнего заправочного приспособления, подключаемого к гнезду 26 при техническом обслуживании гидроцилиндра. При этом собранный пластичный материал может быть повторно использован для дозаправки.

Применение предложенного технического решения позволит уменьшить износ уплотнительных элементов, очищающих элементов и самого гибкого штока, а также понизить расход пластичного материала, что приведет к снижению эксплуатационных затрат. При этом повышается надежность работы гидроцилиндра на всем диапазоне рабочих давлений и повышенных скоростей. Кроме того, предложенное техническое решение дает возможность упростить и облегчить конструкцию корпуса гидроцилиндра и преобразователя давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидроцилиндр с гибким штоком | 1985 |

|

SU1451361A1 |

| Гидроцилиндр с гибким штоком | 1985 |

|

SU1451360A2 |

| СПОСОБ РАЗРУШЕНИЯ МОНОЛИТНЫХ МАССИВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2547526C2 |

| Гидроцилиндр | 1987 |

|

SU1492107A1 |

| Гидравлический силовой механизм | 1989 |

|

SU1737166A1 |

| Гидроцилиндр с гибким штоком | 1984 |

|

SU1404695A1 |

| Гидроцилиндр с гибким штоком | 1986 |

|

SU1361393A1 |

| Уплотнительное устройство для поршня | 1986 |

|

SU1408143A1 |

| ИНТЕРВАЛЬНОЕ ПАКЕРНОЕ УСТРОЙСТВО, ГИДРОМЕХАНИЧЕСКИЙ ПАКЕР И ГИДРАВЛИЧЕСКИЙ ПАКЕР РЕПРЕССИОННО-ДЕПРЕССИОННОГО ДЕЙСТВИЯ (ЕГО ВАРИАНТЫ) | 2005 |

|

RU2292442C1 |

| Таль | 1985 |

|

SU1252297A1 |

Гидроцилиндр предназначен для передачи тягового усилия перемещаемому объекту. В корпусе с торцевыми крышками расположен поршень, связанный гибким штоком с прицепной муфтой. Узел уплотнения гибкого штока содержит замкнутую полость с пластичным материалом и уплотнительные элементы, сжимаемые поршнем крышки и поршнями преобразователя давления. Гидроцилиндр снабжен упругими опорными узлами, включающими кольцевые упоры, связанные с упругими элементами посредством подвижных опорных втулок, установленных с возможностью смещения в радиальном направлении при прогибе гибкого штока и в осевом направлении при демпфировании поршня или муфты узлом уплотнения. Упругие элементы, взаимодействующие с поршнем преобразователя давления и подвижной торцевой крышкой, совмещены с очищающими элементами. Техническими результатами являются уменьшение износа элементов, повышение надежности работы, упрощение конструкции корпуса и преобразователя давления. 9 з.п. ф-лы, 5 ил.

1. Гидроцилиндр с гибким штоком, содержащий корпус с торцевыми крышками, поршень с гибким штоком, узел уплотнения, оснащенный уплотнительными элементами, замкнутая полость между которыми заполнена пластичным материалом, преобразователем давления со сквозным осевым каналом для размещения гибкого штока, установленным с возможностью взаимодействия с пластичным материалом, отличающийся тем, что он снабжен, по меньшей мере, одним упругим опорным узлом, содержащим, по меньшей мере, один упругий элемент, при этом, по меньшей мере, один упругий элемент связан с преобразователем давления и воздействует на него в направлении полости с пластичным материалом.

2. Гидроцилиндр по п.1, отличающийся тем, что, по меньшей мере, один упругий опорный узел содержит упор с подвижной опорной втулкой с осевым отверстием для размещения гибкого штока и по меньшей мере один упругий элемент поджимающий опорную втулку к упору.

3. Гидроцилиндр по п.1, отличающийся тем, что, по меньшей мере, один упругий элемент опорного узла охватывает гибкий шток и воздействует на уплотнительный элемент, охватывающий гибкий шток.

4. Гидроцилиндр по п.1, отличающийся тем, что преобразователь давления состоит из двух поршней, между которыми расположен уплотнительный элемент, охватывающий гибкий шток, при этом один из поршней взаимодействует с рабочей жидкостью и, по меньшей мере, с одним упругим элементом, связанным с подвижной опорной втулкой, а другой - с пластичным материалом замкнутой полости.

5. Гидроцилиндр по п.1, отличающийся тем, что торцевая крышка установлена с возможностью осевого смещения относительно корпуса, а между торцевой крышкой и полостью с пластичным материалом размещен поршень крышки, взаимодействующий с пластичным материалом замкнутой полости и воздействующий на уплотнительный элемент, охватывающий гибкий шток.

6. Гидроцилиндр по п.4 или 5, отличающийся тем, что диаметры поршней преобразователя давления и торцевой крышки равны внутреннему диаметру рабочей полости корпуса.

7. Гидроцилиндр по п.2, отличающийся тем, что опорная втулка, поджимаемая к упору, по меньшей мере, одним упругим элементом, установлена с возможностью осевого и радиального смещения относительно упора.

8. Гидроцилиндр по п.2, отличающийся тем, что, по меньшей мере, один упор, фиксируемый в корпусе, выполнен кольцевым с шаровидно-цилиндрической внутренней поверхностью сопрягаемой с шаровидной поверхностью наружной части опорной втулки.

9. Гидроцилиндр по п.1, отличающийся тем, что, по меньшей мере, один упругий элемент, охватывающий гибкий шток, объединен с очищающим элементом, контактирующим с гибким штоком и снимающим с него пластичный материал, вынесенный из замкнутой полости.

10. Гидроцилиндр по п.9, отличающийся тем, что, по меньшей мере, один упругий элемент, охватывающий гибкий шток, выполнен в виде пружины сжатия, витки которой оснащены эластичными элементами или наружной оболочкой с выступающими кромками по внутренней поверхности пружины.

| Гидроцилиндр с гибким штоком | 1985 |

|

SU1451360A2 |

| Гидроцилиндр с гибким штоком | 1985 |

|

SU1451361A1 |

| Гидроцилиндр с гибким штоком | 1984 |

|

SU1404695A1 |

| JP 6300009 A1, 25.10.1994 | |||

| Способ очистки нефтяных дестиллатов | 1935 |

|

SU48957A1 |

Авторы

Даты

2009-11-27—Публикация

2008-10-30—Подача