Изобретение относится к области машиностроения, в частности к резьбовым соединениям трубопроводов с врезающимся кольцом для осевого монтажа, и может быть использовано в различных отраслях промышленности, где применяются гидро- и пневмосистемы, работающие под высоким давлением.

Известны аналоги заявляемого изобретения. Одним из них является действующий ГОСТ 23354-87 «Соединения трубопроводов резьбовые. Кольца врезающиеся». Данное соединение на одном конце соединяемого трубопровода имеет штуцер с внутренней уплотнительной конической полостью. На конец другого соединяемого трубопровода надеваются накидная гайка и врезающееся кольцо. Врезающееся кольцо имеет утолщенную заднюю часть в виде кольцевого выступа, который имеет приемный конус с углом 90° с торцевой части для улучшения контакта с ответной конической полостью накидной гайки, а в своей передней части рабочую кромку, врезающуюся в трубопровод под воздействием рабочей (герметизирующей) конической полости штуцера при выполнении соединения.

Другим аналогом является изобретение «Устройство для резьбового соединения трубопроводов с врезающимся кольцом» (Патент №2015442, МПК 5 F16L 19/08). Сущность изобретения: штуцер и накидная гайка обжимают врезающееся в трубопровод кольцо. В передней части кольца со стороны стыка выполнена кольцевая внутренняя проточка. В задней части кольца выполнены диаметрально расположенные прорези.

За прототип заявляемого изобретения принято «Соединение трубопроводов» (Патент RU 2180067 С1 МПК 7 F16L 19/08). Известное устройство содержит штуцер, накидную гайку и врезающееся кольцо с рабочей кромкой в передней части, выполненной с криволинейными внешней и внутренней поверхностями, связанными между собой переходной поверхностью, с рабочей кромкой, образованной в месте пересечения внешней поверхности врезающегося кольца и переходной поверхности. Задняя часть кольца выполнена с бандажом, в качестве которого использована отбортованная наружу часть кольца.

Все перечисленные аналоги, в том числе и прототип, имеют один и тот же недостаток: внутренняя уплотнительная полость штуцера содержит только одну поверхность - коническую. Известно, что соединение трубопроводов работает надежно, когда все сопрягаемые детали смонтированы в условиях взаимного самоторможения. В соединениях с шаровым ниппелем внутреннюю уплотнительную коническую полость штуцера выполняют с углом конуса 37°. В соединениях с врезающимися кольцами для внутренней уплотнительной конической поверхности штуцера ГОСТ 23354-87 рекомендует использовать угол конуса 24°. Это связано с тем, что в отличие от соединения ниппеля с трубой с помощью пайки или сварки в случае с врезающимися кольцами уплотнение их с трубой производится с помощью силового контакта рабочей кромки кольца с уплотнительным буртиком на трубе. Для образования этого буртика необходимы кроме достаточной остроты кромки значительные осевые и радиальные силы. Поэтому с целью снижения нагрузки на резьбовое соединение и применяют угол конуса, равный 24°. Однако этот угол не может обеспечить самоторможение соединения на контакте кольца со штуцером, и во время эксплуатации с характерными для гидравлических передач вибрационными и переменными циклическими нагрузками часто нарушается фактор самоторможения резьбового соединения штуцера и накидной гайки, что приводит к разгерметизации соединения. Вместе с тем при углах наклона образующей уплотнительной поверхности штуцера 3…7° (углах конуса 6…14°) практически обеспечивается эффект самоторможения и на контакте кольца со штуцером. Одновременно в несколько раз снижается нагрузка на резьбовое соединение штуцера с накидной гайкой. Однако применение указанных углов для штуцеров в конструкциях аналогов и прототипа увеличивает габариты штуцера и соответственно всего соединения. Легко подсчитать, что при одних и тех же диаметрах оснований конуса (одной и той же разнице между большим и малым основаниями конуса) высота его при угле наклона его образующей 3…7° увеличится от 2 до 4 раз по сравнению с углом 12°. Это является существенным недостатком, так как одной из важных позитивных характеристик соединения наряду с надежностью является его компактность. Кроме того, для образования уплотнительного буртика на трубе потребуется увеличение пути осевого перемещения врезающегося кольца и соответственно длины резьбы и габаритов контактирующей с ним накидной гайки.

Задачей, на решение которой направлено изобретение, является повышение герметичности и эксплуатационной надежности соединения трубопроводов в гидравлических передачах.

Технический результат, который может быть достигнут при осуществлении изобретения, заключается в увеличении герметичности соединения и достижении эффекта самоторможения на контакте врезающегося кольца со штуцером, а также в расширении управляющих и контрольных функций при сборке соединения трубопроводов за счет того, что внутренняя уплотнительная полость штуцера образована двумя взаимно пересекающимися коническими поверхностями. При этом обе указанные поверхности выполнены с общей осью, совпадающей с осью соединения.

Сущность заявляемого изобретения - соединение трубопроводов, содержащее штуцер с внутренней уплотнительной полостью, обращенной к передней части кольца, накидную гайку и врезающееся кольцо с рабочей кромкой в передней части и задней частью с переменным зазором относительно трубопровода по всей длине кольца, передняя часть которого выполнена с криволинейными внешней и внутренней поверхностями, связанными между собой переходной поверхностью, с рабочей кромкой, образованной в месте пересечения внешней поверхности врезающегося кольца и переходной поверхности, а задняя часть кольца выполнена с бандажом в виде отбортованной наружу части кольца с образованием незамкнутого петлеобразного сечения, отличающееся тем, что внутренняя уплотнительная полость штуцера образована двумя взаимно пересекающимися коническими поверхностями.

Обе взаимно пересекающиеся конические поверхности во внутренней уплотнительной полости штуцера выполнены с общей осью, совпадающей с осью соединения трубопроводов.

Обе пересекающиеся конические поверхности внутренней уплотнительной полости штуцера обращены к его наружному плоскому торцу с пересечением с ним последним большей конической поверхности.

Во внутренней уплотнительной полости штуцера у его большей конической поверхности диаметр большего основания, измеряемого на пересечении указанной поверхности с наружным плоским торцом штуцера, превышает диаметр передней части кольца, а диаметр меньшего основания, измеряемого на пересечении большей конической поверхности с меньшей, больше диаметра рабочей кромки кольца, но меньше диаметра его передней части.

В уплотнительной полости штуцера углы наклона образующих большей и меньшей взаимно пересекающихся конических поверхностей находятся соответственно в пределах 3…7° и 12…30°.

В заявляемом техническом решении выполнение штуцера с внутренней уплотнительной полостью, образованной двумя взаимно пересекающимися коническими поверхностями с общей осью, совпадающей с осью соединения, в отличие от прототипа, в котором в уплотнительной полости предусмотрена одна коническая поверхность с углом наклона ее образующей 12°, позволяет получить следующие положительные эффекты:

1. Создаются две уплотнительные зоны на контакте внутренней уплотнительной полости штуцера с передней частью кольца.

2. Обеспечивается самоторможение кольца на его контакте со штуцером за счет использования в уплотнительной полости штуцера для образующей большей конической поверхности углов наклона в пределах 3…7°.

3. Возможность оптимизации конструкции соединения: при выборе углов наклона образующих конических поверхностей, близких к нижним пределам, уменьшаются осевые силы затяжки в резьбовом соединении, но увеличиваются размеры штуцера и накидной гайки в осевом направлении и, наоборот, при увеличении указанных углов повышается требуемая сила затяжки соединения, однако оно становится компактнее. При этом увеличение сил на контакте передней части кольца с большей конической поверхностью штуцера усиливает эффект их взаимного самоторможения в этой зоне и одновременно повышает герметичность соединения трубопроводов.

4. Создаются условия для автоматического контроля и управления процессом врезания врезающегося кольца в трубу за счет того, что при вступлении в контакт передней части кольца со второй (меньшей) конической поверхностью (с углами наклона ее образующей 12…30°) штуцера силы затяжки его с накидной гайкой возрастают в несколько раз.

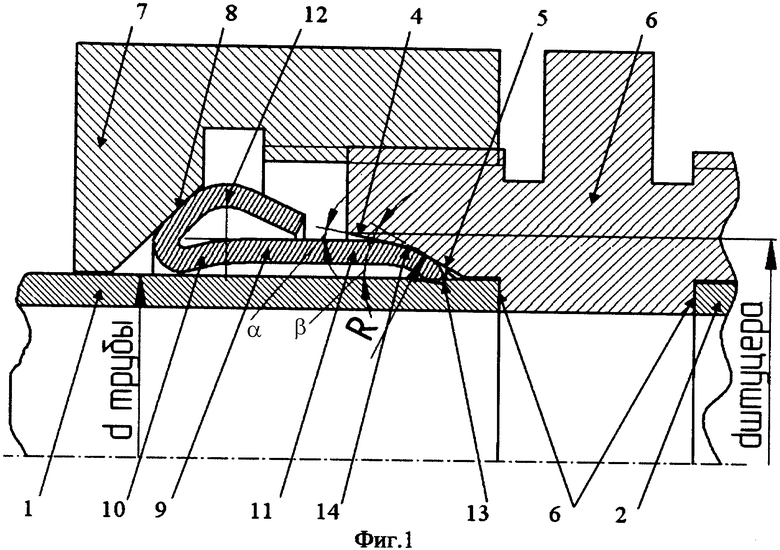

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключаются в следующем. Соединение трубопроводов, включающее трубы 1 и 2, содержит присоединенный к концу трубы 2 штуцер 3 с внутренними уплотнительными взаимно пересекающимися коническими поверхностями 4 и 5 и кольцевым буртом 6, накидную гайку 7 с опорной поверхностью 8.

Штуцер 3 - оригинальная деталь, а накидная гайка 7 с опорной поверхностью 8 - стандартная деталь, ограниченная параметрами резьбы, с возможностью выполнения резьбового соединения со штуцером 3. Соединение содержит врезающееся кольцо 9, являющееся оригинальной деталью и содержащее заднюю 10 и переднюю 11 части. Задняя часть 10 кольца 9 выполнена с бандажом 12, которая сопряжена с опорной поверхностью 8 накидной гайки 7, а передняя часть 11 содержит рабочую кромку 13 и сопряжена с ней криволинейной внешней поверхностью 14.

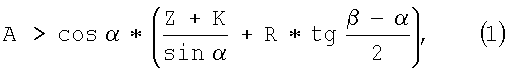

Геометрические параметры внутренней уплотнительной полости штуцера 3 и передней части 11 врезающегося кольца 9 (см. фиг.2) для решения поставленных задач могут быть определены следующей формулой:

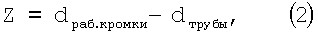

где А - высота первой (большей) конической поверхности 4 штуцера 3, α и β - углы наклона образующих соответственно большей 4 и меньшей 5 конических поверхностей, Z - зазор между рабочей кромкой 13 кольца 9 и трубой 1, определяемый разностью (см. фиг.2)

где d раб. кромки - диаметр окружности рабочей кромки 13; d трубы - диаметр трубы 1; К - задаваемая глубина врезки рабочей кромки 13 в трубу 1; R - радиус кривизны внешней криволинейной поверхности 14 передней части 11 кольца 9.

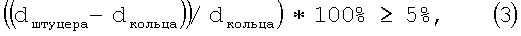

Превышение принятой в конструкции штуцера 3 высоты А первой (большей) конической поверхности 4 по сравнению с расчетной величиной, определяемой по формуле (1), не должно быть меньше 5%. Эту величину превышения можно принять и для отношения

где d штуцера - диаметр большего основания большей конической поверхности 4 штуцера 3, а d кольца - наибольший диаметр передней части 11 кольца 9 в исходном состоянии (см. фиг.2).

Заявляемое устройство работает следующим образом. На свободный конец трубы 1, подлежащей подсоединению, сначала надевают накидную гайку 7 и затем врезающееся кольцо 9. Свободный конец этой трубы 1 вводят в штуцер 3, который присоединен к трубе 2, и продвигают до тех пор, пока он своим торцом не коснется бурта 6 штуцера 3. Затем начинают навинчивать накидную гайку 7 на штуцер 3. Накидная гайка 7 своей опорной поверхностью 8 давит на опорную поверхность бандажа 12. Врезающееся кольцо 9 начинает перемещаться и своей криволинейной внешней поверхностью 14 в передней части 11 входит сначала в контакт с конической поверхностью 4 штуцера 3. На этом этапе за счет обжима передней части 11 кольца 9 конической поверхностью 4 штуцера 3 создается первая зона герметизации и обеспечиваются условия самоторможения на контакте штуцера 3 с врезающимся кольцом 9. Одновременно начинается врезание кольца 9 в трубу 1. Варьируя углы наклона образующей большей конической поверхности 4 в пределах 3…7°, можно управлять процессом врезания кольца 9 в трубу 1 с учетом ее механических свойств, точности изготовления, а также давления в трубопроводе. При дальнейшем вращении накидной гайки 7 продолжается продвижение врезающегося кольца 9 в уплотнительную полость штуцера 3 и криволинейная внешняя поверхность 14 в передней части 11 кольца 9 вступает в контакт со второй (меньшей) конической поверхностью 5 штуцера 3. При этом в несколько раз возрастает сила затяжки соединения, что является сигналом окончания сборки соединения.

Таким образом, предлагаемое устройство существенно отличается от прототипа. Использование в качестве уплотнительной полости штуцера 3 двух взаимно пересекающихся конических поверхностей 4 и 5 с переменными углами наклона их образующих позволяет в отличие от прототипа создать две уплотнительные зоны на контакте штуцера с кольцом и обеспечить эффект их взаимного самоторможения, оптимизировать конструкцию соединения, добиваясь меньших сил затяжки соединения при достаточной его компактности. Кроме того, появляется возможность управлять процессом сборки соединения и контролировать его с помощью соответствующих приборов. Это позволит практически исключить влияние человеческого фактора на сборку соединения трубопроводов с врезающимся кольцом и автоматизировать этот процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2000 |

|

RU2180067C1 |

| СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2008 |

|

RU2386888C1 |

| СОЕДИНЕНИЕ ТРУБОПРОВОДА | 1997 |

|

RU2119607C1 |

| УСТРОЙСТВО ДЛЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБОПРОВОДОВ С ВРЕЗАЮЩИМСЯ КОЛЬЦОМ | 1991 |

|

RU2015442C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ГЛАДКИХ ТРУБ | 2022 |

|

RU2786862C1 |

| Соединение трубопроводов | 1987 |

|

SU1634931A1 |

| СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2000 |

|

RU2230249C2 |

| ВЫСОКОПРОЧНОЕ НА СЖАТИЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ ТРУБО-ИЛИ ШЛАНГОПРОВОДОВ С КОНИЧЕСКОЙ РЕЗЬБОЙ | 2012 |

|

RU2573864C2 |

| СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 1994 |

|

RU2094688C1 |

| УСТРОЙСТВО ДЛЯ УВЛАЖНЕНИЯ ВОЗДУХА | 2011 |

|

RU2483254C1 |

Изобретение относится к резьбовым соединениям трубопроводов с врезающимся кольцом и может быть использовано в гидро- и пневмосистемах, работающих под давлением. Соединение трубопроводов содержит штуцер с внутренней уплотняющей полостью и двумя кольцевыми буртами. Уплотняющая полость штуцера образована двумя пересекающимися коническими поверхностями: большей и меньшей. Соединение содержит накидную гайку с опорной поверхностью и врезающееся кольцо с задней и передней частями. Задняя часть врезающегося кольца выполнена с бандажом, а передняя часть кольца содержит рабочую кромку, сопряженной с передней частью криволинейной внешней поверхностью. Технический результат при осуществлении изобретения заключается в увеличении герметичности соединения и достижении эффекта самоторможения на контакте врезающегося кольца со штуцером. 4 з.п. ф-лы, 2 ил.

1. Соединение трубопроводов, содержащее штуцер с внутренней уплотнительной полостью, накидную гайку, врезающееся кольцо с рабочей кромкой в передней части и задней частью с переменным зазором относительно трубопровода по всей длине кольца, передняя часть которого выполнена с криволинейными внешней и внутренней поверхностями, связанными между собой переходной поверхностью, с рабочей кромкой, образованной в месте пересечения внешней поверхности врезающегося кольца и переходной поверхности, а задняя часть кольца выполнена с бандажом в виде отбортованной наружу части кольца с образованием незамкнутого петлеобразного сечения, отличающееся тем, что внутренняя уплотнительная полость штуцера образована двумя взаимно пересекающимися коническими поверхностями.

2. Соединение по п.1, отличающееся тем, что обе пересекающиеся конические поверхности во внутренней уплотнительной полости штуцера выполнены с общей осью, совпадающей с осью соединения.

3. Соединение по п.1, отличающееся тем, что обе пересекающиеся конические поверхности во внутренней уплотнительной полости штуцера обращены своими большими основаниями к его наружному плоскому торцу с пересечением с ним большей конической поверхности.

4. Соединение по п.1, отличающееся тем, что во внутренней уплотнительной полости штуцера у его большей конической поверхности диаметр большего основания, измеряемого на пересечении с наружным плоским торцом штуцера, превышает диаметр передней части кольца, а диаметр меньшего основания, измеряемого на пересечении большей конической поверхности с меньшей, больше диаметра рабочей кромки кольца, но меньше диаметра его передней части.

5. Соединение по п.1, отличающееся тем, что в уплотнительной полости штуцера углы наклона образующих большей и меньшей пересекающихся конических поверхностей находятся соответственно в пределах 3…7° и 12…30°.

| СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2000 |

|

RU2180067C1 |

| УСТРОЙСТВО ДЛЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ТРУБОПРОВОДОВ С ВРЕЗАЮЩИМСЯ КОЛЬЦОМ | 1991 |

|

RU2015442C1 |

| СОЕДИНЕНИЕ ТРУБОПРОВОДА | 1997 |

|

RU2119607C1 |

| US 3970336 А, 20.07.1976 | |||

| US 4556242 A, 03.12.1985. | |||

Авторы

Даты

2009-11-27—Публикация

2008-06-11—Подача