Изобретение относится к области машиностроения, а именно к соединению гладких труб, заменяющему фланцевые и сварные соединения обращенных друг к другу концов труб, и в частности к агрегатам и узлам пневмогидросистем (ПГС) и предназначено для герметичного соединения трубопроводов в промышленных и транспортных энергоустановках с повышенными требованиями к технологичности конструкции, приспособленной к многократному расчленению и многократной замене уплотнения.

Уровень техники данной области характеризуют разнообразные конструкции разъемных соединений трубопроводов общепромышленного и специального исполнения (см. П.И. Орлов. Основы конструирования. Справочно-методическое пособие в двух книгах. Под ред. к.т.н. П.Н. Учаева. - М.: Машиностроение. 1988; В.И. Анурьев. Справочник конструктора-машиностроителя. В 3-х томах. - М.: Машиностроение, 1992, том 3).

Из уровня техники известно устройство для резьбового соединения трубопроводов с врезающимся кольцом (ГОСТ 23354-87 "Соединения трубопроводов резьбовые. Кольца врезающиеся"), содержащее штуцер на конце одного из соединяемых трубопроводов и гайку на подсоединяемом конце трубы другого трубопровода, врезающееся кольцо выполнено с кольцевой внутренней проточкой в передней части и диаметрально расположенными прорезями в задней части кольца, глубина которых не превышает половины ширины кольца. Целесообразно выбирать глубину и длину проточки в зависимости от наружного диаметра подсоединяемой трубы из соотношения: ((d-dвн)/2)-h)/dтр=0.02…0.05 I/dтp=0.4…0.1, где h - глубина проточки; I - длина проточки; d - наружный диаметр кольца в его передней части; dвн - внутренний диаметр кольца в его передней части; dтp - наружный диаметр подсоединенной трубы (патент Российской Федерации на изобретение №2015442, по кл. МПК F16L 19/08, дата подачи заявки и дата начала отсчета срока действия патента 26.03.1991 г., дата публикации 30.06:1994 г., 3 ил., 1 табл.).

К недостаткам конструкции данного устройства относится возникающая при взаимодействии цилиндрической части кольца и трубопровода относительно большая радиальная жесткость, увеличивающая аксиальные усилия и снижающие эффективность врезания или обжатия кольца. При незначительном износе рабочей части врезающегося кольца, штуцер вступает в контакт с жесткой зоной - средней и задней частями врезающегося кольца, а через нее и с участком трубопровода, что приводит к увеличению радиальной жесткости и, соответственно, радиальных усилий, что приводит к снижению долговечности узла. Другим недостатком, приводящим к конструктивной ненадежности устройства, является существование ступенчатого перехода от одной поверхности к другой в проточке передней части кольца, что приводит к концентрации напряжений как при изготовлении, так и при эксплуатации, поскольку передняя часть кольца работает в режиме упругих деформаций, которые могут привести к разрушению кольца в зоне ступенчатого перехода. Прорези в задней части кольца снижают прочностные характеристики кольца в целом.

.Известно устройство для соединения металлических труб, в котором зажимающие детали выполнены в виде тонкостенной втулки с вырезами, образующими лепестки со стороны входа трубы, помещенной между наружной поверхностью уплотняющей прокладки и внутренней поверхностью накидной гайки. Поверхность лепестков зажимающей детали имеет от края конусность, соответствующую конусности от края внутри накидной гайки, а внутренняя поверхность лепестков - насечки со стороны выхода трубы. Прокладка выполнена из упругого материала, в виде втулки с односторонней конусной частью со стороны корпуса, помещенной между внутренней поверхностью детали и наружной поверхностью конца соединяемой трубы. Внутри корпуса выполнен съемный упорный выступ, помещенный в кольцевую проточку корпуса. Внутри без резьбовой части накидной гайки выполнена проточка, образующая в разрезе плавную линию, переходящую в конусную проточку от края гайки, (патент Российской Федерации на изобретение №2016340, по кл. МПК F16L 19/00, дата подачи заявки и дата начала отсчета срока действия патента 11.11.1990 г., дата публикации 15.07.1994 г., 4 з.п. ф-лы, 8 ил.).

Однако, эти разъемные устройства трудоемки в изготовлении и сборке многоэлементных комплектующих сложной формы и прецизионной точности, что ограничивает их практическое использование.

Известны и другие запатентованные технические решения для соединения гладких труб: RU 2084744 С1, 05.08.1994; RU 2119607 С1, 01.07.1997; RU 2157940 С1, 10.02.1999; RU 2180067 С1, 18.12.2000; RU 2187737 С2, 25.08.2000; RU 2197672 C2, 26.03.2001; RU 2191947 C1, 20.02.2001; RU 2208193 C1, 05.12.2001; RU 2211395 C1, 05.12.2001; RU 2224164 C1, 13.09.2002; RU 2228481 C1, 05.08.2002; RU 2232335 C1, 14.04.2003; RU 2280210 C1, 27.02.2005; RU 2386888 C1, 05.12.2008; RU 2556944 C1, 17.06.2013; RU 2607704 C1, 07.03.2013; RU 2692568 C1, 15.02.2016; RU 2695552 C1, 12.11.2018; RU 2722197 C1, 19.07.2016; RU 2742671 C1, 25.02.2020; RU 2746030 C1, 27.02.2020; RU 2746756 C1, 26.02.2020; RU 2747547 C1, 26.02.2020; RU 138133 U1, 27.02.2014 г.; RU 140483 U1, 15.02.2013; RU 176577 U1, 23.05.2017 и др.

Наиболее близким по технической сущности решением, выбранным в качестве прототипа заявленного изобретения, является соединение гладких труб, которое включает резьбовой штуцер и нажимную гайку, выполненные с внутренними проточками, установленные между ними, уплотняющую втулку и разрезное фиксирующее кольцо, выполненное с внутренней, наружной и опорной поверхностями. Внутренняя поверхность фиксирующего кольца выполнена конической и сопрягающейся с опорной поверхностью с образованием фиксирующей кромки. Фиксирующее кольцо установлено с возможностью взаимодействия своей внешней поверхностью с гайкой, опорной с уплотняющей втулкой, а фиксирующей кромкой с трубой (патент Российской Федерации на изобретение №2073163, по кл. МПК F16L 19/06, дата подачи заявки и дата начала отсчета срока действия патента 01.10.1993 г., дата публикации 10.02.1997 г., 1 з.п. ф-лы, 3 ил.).

Технической проблемой, решение которой обеспечивается при осуществлении заявленного изобретения, и которая не могла быть решена при осуществлении или использовании аналогов, и в частности у прототипа, заключается в том, что в реальных условиях необходимо соединять трубы с отклонениями по наружному диаметру, отклонениями от округлости (эллипсностью) и с минимальной толщиной стенки трубы, а также необходимо производить более плотную укладку соединяемых труб в стесненных условиях.

Причиной, препятствовавшей разработке нового соединения для гладких труб, являлось то, что в соединении функции уплотнения выполняет эластичный уплотняющий элемент при воздействии на него определенных усилий со стороны фиксирующего кольца, причем эти усилия должны быть достаточны также и для деформации фиксирующего кольца с врезанием его острых кромок в трубу и гайку. Такое условие требует точной калибровки фиксирующего кольца в основном или с выполнением внешней поверхности, образованной вращением вокруг кольца отрезка кривой на конкретное давление, необходимое для надежного уплотнения. Изготовление такого кольца достаточно сложно и требует специальных материалов.

Решение вышеуказанных технических проблем, в частности у прототипа заявленного изобретения, обеспечивается в устройстве для соединения гладких труб, содержащем корпус, имеющий симметрично расположенные внутренние цилиндрические проточки для установки в каждую из них уплотнительной манжеты, отличающемся тем, что устройство состоит из комплекта соединения для каждой из труб находящихся в функционально-конструктивном единстве уплотнительной манжеты из эластомера, перед монтажом превосходящей по размеру наружный диаметр соединяемых труб и длиной, равной диаметру соединяемой трубы, в поперечном сечении имеющую форму волновой линии, защитной шайбы из полимерного материала, перед монтажом превосходящей по размеру наружный диаметр соединяемых труб, имеющей поперечное сечение в виде прямоугольника и разрез, выполненный под углом к оси шайбы, цанговой втулки, перед монтажом превосходящей по размеру наружный диаметр соединяемых труб, с длиной, обеспечивающей целостность соединяемой трубы, имеющей две конусные поверхности на наружной части, резьбу, выполненную на внутренней поверхности, и осевой разрез, установленные в охватывающий цилиндрический корпус, при этом защитные шайбы установлены во внутреннюю цилиндрическую проточку корпуса, в котором выполнены конические проточки для установки цанговых втулок, внутренние резьбы для ввинчивания поджимных штуцеров, выполненных в виде корпуса, имеющего наружную шестигранную головку, наружную резьбу, внутреннее отверстие, равное диаметру максимальной соединяемой трубы, и внутреннюю проточку с ответным конусом, равным наружному конусу цанговой втулки. Подобное сопряжение деталей обеспечивает удержание трубы в паре труба - цанга, за счет преобразования осевого усилия, возникающего от давления рабочей среды внутри трубопровода, в усилие тангенциальное на наружную поверхность трубы для надежного удержания трубы в соединении.

Техническими результатами, обеспечиваемыми изобретением, являются: возможность соединения труб с отклонениями по наружному диаметру, отклонениями от округлости (эллипсностью); возможность соединения труб с минимальной толщиной стенки трубы; а также возможность производить более плотную укладку соединяемых труб в стесненных условиях при сохранении надежности и безопасности трубного соединения обращенных друг к другу концов труб в трубопроводах или трубчатых элементах.

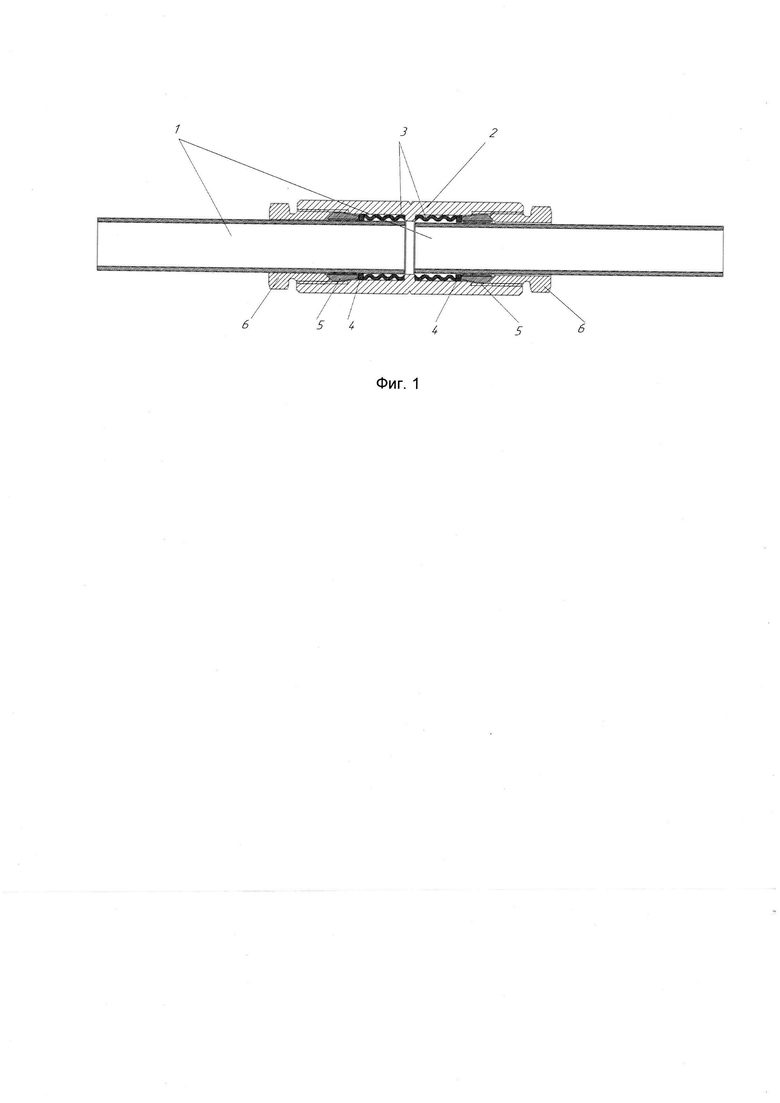

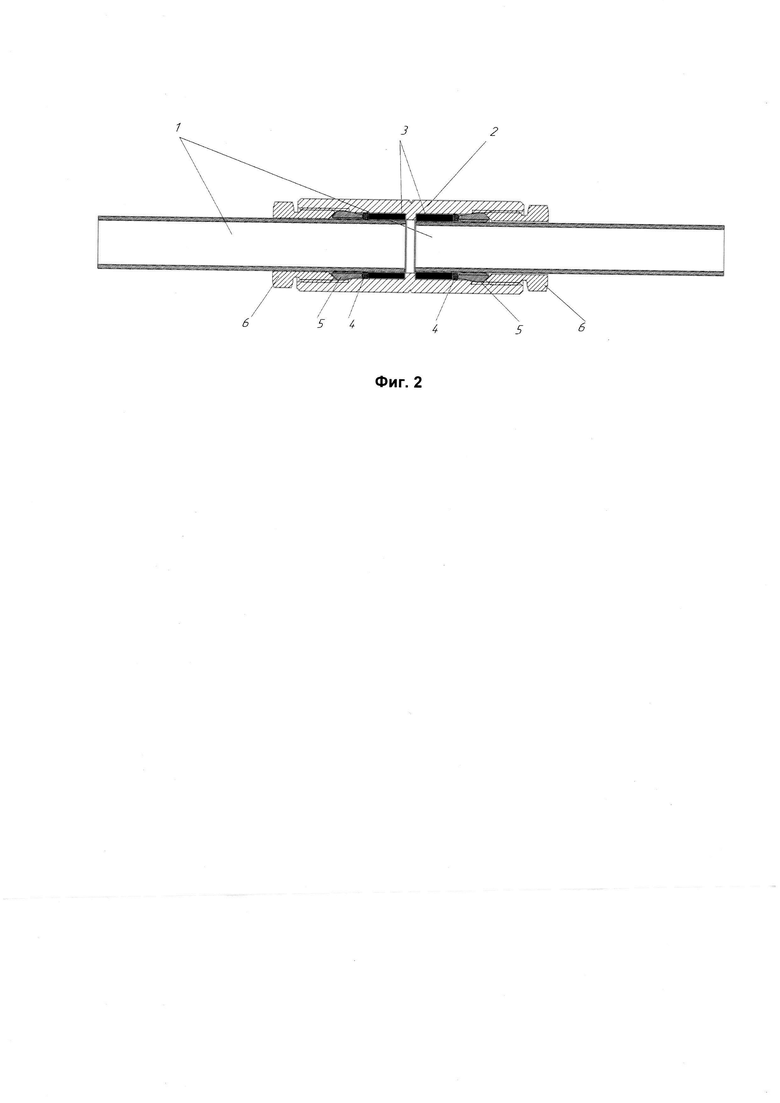

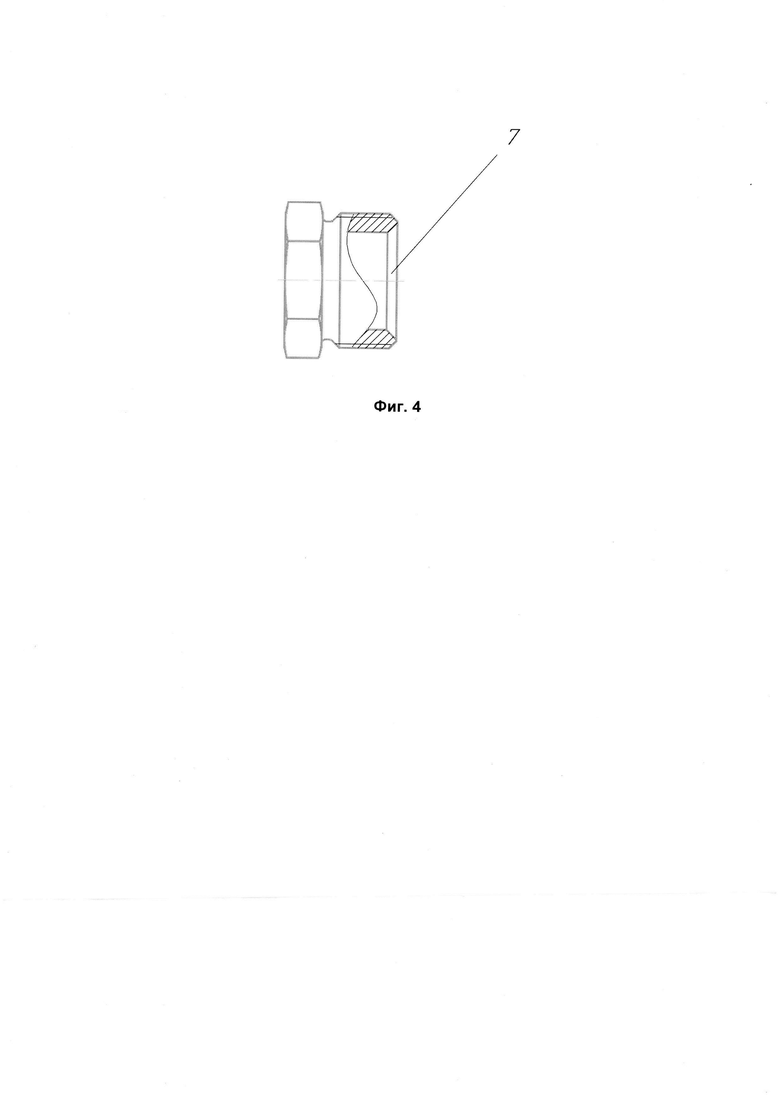

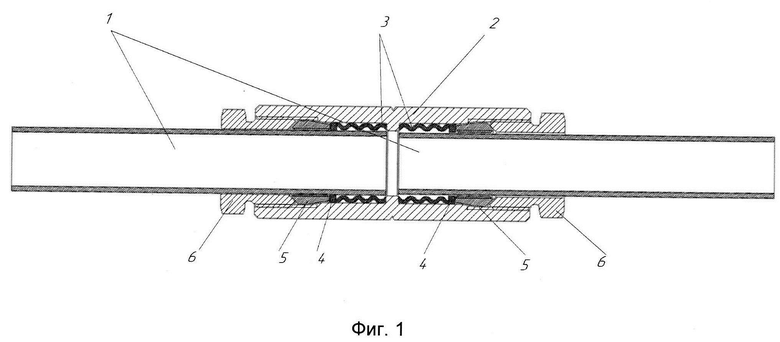

Сущность заявленного изобретения и возможность его практической реализации поясняется на фиг. 1, 2, 3 и 4, где

фиг. 1 - устройство для соединения гладких труб (в поперечном сечении) в свободном (не зажатом на трубопроводе) состоянии;

фиг. 2 - устройство для соединения гладких труб (в поперечном сечении) в затянутом (зажатом на трубопроводе) состоянии;

фиг. 3 - уплотнительная манжета (в поперечном сечении);

фиг. 4 - поджимной штуцер (в поперечном сечении);

где

1 - соединяемые трубы (в поперечном сечении);

2 - корпус (в поперечном сечении);

3 - уплотнительная манжета (в поперечном сечении);

4 - защитная шайба (в поперечном сечении);

5 - цанговая втулка (в поперечном сечении);

6 - поджимной штуцер (в поперечном сечении);

7 - внутренняя проточка с ответным конусом (в поперечном сечении).

Общая конструкция устройства для соединения гладких труб содержит корпус 2, имеющий симметрично расположенные внутренние цилиндрические проточки (фиг. 1), в каждую из которых между защитными шайбами 4 из полимерного материала, имеющими поперечное сечение в виде прямоугольника и разрез, выполненный под углом к оси шайбы (фиг. 1, 2), устанавливается уплотнительная манжета из эластомера 3, в поперечном сечении имеющая форму волновой линии, перед монтажом превосходящая по размеру наружный диаметр соединяемых труб и длиной, равной диаметру соединяемой трубы (фиг. 1, 2 и 3). За защитными шайбами 4 устанавливаются цанговые втулки 5, перед монтажом превосходящие по размеру наружный диаметр соединяемых труб, с длиной, обеспечивающей целостность соединяемой трубы, и имеющие две конусные поверхности на наружной части, резьбу, выполненную на внутренней поверхности, и осевой разрез. Для установки цанговых втулок 5 во внутренних цилиндрических проточках корпуса 2 выполнены конические проточки и внутренние резьбы для ввинчивания поджимных штуцеров 6, имеющих наружную шестигранную головку, наружную резьбу, внутреннее отверстие, равное диаметру максимальной соединяемой трубы (фиг. 1, 2). На поверхности поджимного штуцера 6, прилегающей к цанговой втулке 5 (фиг. 1, 2), выполнена внутренняя проточка с ответным конусом 7 (фиг. 4), который равен наружному конусу цанговой втулки 5. Подобное сопряжение деталей обеспечивает удержание трубы в паре труба - цанга, за счет преобразования осевого усилия, возникающего от давления рабочей среды внутри трубопровода, в усилие тангенциальное на наружную поверхность трубы для надежного удержания трубы в соединении.

Конструкция трубного соединения работает следующим образом.

Предварительно собранный и не затянутый комплект соединения надвигается на свободные концы труб 1 до середины длины корпуса 2. Уплотнительная манжета 3, установленная в корпусе 2, предварительно имеет больший диаметр, чем соединяемые трубы. При закручивании поджимного штуцера 6 возникает осевое усилие, действующее на цанговую втулку 5, которое передается на защитную шайбу 4, которое передается на уплотнительную манжету 3, которая сжимается в осевом направлении и расширяется в тангенциальном направлении, заполняя зазор между трубой и первоначальным положением уплотнительной манжеты 3. Чем меньше диаметр соединяемой трубы, тем больше сжимается уплотнительная манжета 3 в осевом направлении.

Внутренняя проточка с ответным конусом 7, выполненная в поджимном штуцере 6, предназначена для трансформации осевого усилия, возникающего от действия давления внутри трубопровода, в тангенциальное усилие сжатия цанговой втулки 5. С увеличением давления внутри трубопровода цанговая втулка сжимается сильнее, что способствует лучшему удержанию трубы 1 в соединении. Защитная шайба 4 служит для удержания уплотнительной манжеты 3 от "затекания" в прорезь цанговой втулки 5.

Разборка соединения осуществляется в обратном порядке.

Известных решений, содержащих сходные отличительные признаки изобретения, авторами не обнаружено.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУФТА ДЛЯ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ | 2008 |

|

RU2388956C2 |

| Устройство для бурения на обсадной колонне | 2022 |

|

RU2791767C1 |

| ЗАЖИМНАЯ МУФТА | 2022 |

|

RU2800207C1 |

| ГИДРОЦИЛИНДР | 2001 |

|

RU2219382C2 |

| МАНЖЕТА РАЗРЕЗНАЯ ПОДЖИМНАЯ ВОЙНОВА | 2013 |

|

RU2531476C1 |

| Герметизирующее устройство для бурения на обсадной колонне | 2021 |

|

RU2773187C1 |

| ВЕНТИЛЬ ИГОЛЬЧАТЫЙ ПОД МАНОМЕТР | 2012 |

|

RU2495230C1 |

| ПНЕВМАТИЧЕСКОЕ ГАРПУННОЕ РУЖЬЕ ДЛЯ СПОРТИВНОЙ ПОДВОДНОЙ СТРЕЛЬБЫ | 1992 |

|

RU2071587C1 |

| МУФТА ДЛЯ СОЕДИНЕНИЯ ГЛАДКИХ ТРУБ | 2006 |

|

RU2298718C1 |

| РАЗЪЕМНОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2605278C1 |

Изобретение относится к области машиностроения, а именно к соединению гладких труб, заменяющему фланцевые и сварные соединения обращенных друг к другу концов труб, и в частности к агрегатам и узлам пневмогидросистем, и предназначено для герметичного соединения трубопроводов в промышленных и транспортных энергоустановках с повышенными требованиями к технологичности конструкции, приспособленной к многократному расчленению и многократной замене уплотнения. Техническим результатом является: возможность соединения труб с отклонениями по наружному диаметру, отклонениями от округлости, в частности эллипсностью; возможность соединения труб с минимальной толщиной стенки трубы; а также возможность производить более плотную укладку соединяемых труб в стесненных условиях при сохранении надежности и безопасности трубного соединения обращенных друг к другу концов труб в трубопроводах или трубчатых элементах. Устройство содержит корпус, имеющий симметрично расположенные внутренние цилиндрические проточки для установки в каждую из них уплотнительной манжеты. Устройство состоит из комплекта соединения для каждой из труб, находящихся в функционально-конструктивном единстве уплотнительной манжеты из эластомера, перед монтажом превосходящей по размеру наружный диаметр соединяемых труб и длиной, равной диаметру соединяемой трубы, в поперечном сечении имеющую форму волновой линии, защитной шайбы из полимерного материала, перед монтажом превосходящей по размеру наружный диаметр соединяемых труб, имеющей поперечное сечение в виде прямоугольника и разрез, выполненный под углом к оси шайбы, цанговой втулки, перед монтажом превосходящей по размеру наружный диаметр соединяемых труб, с длиной, обеспечивающей целостность соединяемой трубы, имеющей две конусные поверхности на наружной части, резьбу, выполненную на внутренней поверхности, и осевой разрез, установленные в охватывающий цилиндрический корпус. Защитные шайбы установлены во внутреннюю цилиндрическую проточку корпуса, в котором выполнены конические проточки для установки цанговых втулок, внутренние резьбы для ввинчивания поджимных штуцеров, выполненных в виде корпуса, имеющего наружную шестигранную головку, наружную резьбу, внутреннее отверстие, равное диаметру максимальной соединяемой трубы, и внутреннюю проточку с ответным конусом, равным наружному конусу цанговой втулки. 4 ил.

Устройство для соединения гладких труб, содержащее корпус, имеющий симметрично расположенные внутренние цилиндрические проточки для установки в каждую из них уплотнительной манжеты, отличающееся тем, что устройство состоит из комплекта соединения для каждой из труб, находящихся в функционально-конструктивном единстве уплотнительной манжеты из эластомера, перед монтажом превосходящей по размеру наружный диаметр соединяемых труб и длиной, равной диаметру соединяемой трубы, в поперечном сечении имеющую форму волновой линии, защитной шайбы из полимерного материала, перед монтажом превосходящей по размеру наружный диаметр соединяемых труб, имеющей поперечное сечение в виде прямоугольника и разрез, выполненный под углом к оси шайбы, цанговой втулки, перед монтажом превосходящей по размеру наружный диаметр соединяемых труб, с длиной, обеспечивающей целостность соединяемой трубы, имеющей две конусные поверхности на наружной части, резьбу, выполненную на внутренней поверхности, и осевой разрез, установленные в охватывающий цилиндрический корпус, при этом защитные шайбы установлены во внутреннюю цилиндрическую проточку корпуса, в котором выполнены конические проточки для установки цанговых втулок, внутренние резьбы для ввинчивания поджимных штуцеров, выполненных в виде корпуса, имеющего наружную шестигранную головку, наружную резьбу, внутреннее отверстие, равное диаметру максимальной соединяемой трубы, и внутреннюю проточку с ответным конусом, равным наружному конусу цанговой втулки.

| RU 2073163 C1, 10.02.1997 | |||

| Прядильный станок для изготовления пряжи и нитей | 1927 |

|

SU12718A1 |

| US 1586105 A1, 25.05.1926 | |||

| Устройство для разъемного соединения труб с гладкими концами | 1990 |

|

SU1714276A1 |

| Резьбовое соединение труб | 1972 |

|

SU494555A1 |

Авторы

Даты

2022-12-26—Публикация

2022-01-10—Подача