Изобретение относится к конвейеростроению, а именно к канатно-ленточным конвейерам для транспортирования кусковых и сыпучих грузов.

Известен канатно-ленточный конвейер, включающий раму, загрузочное и разгрузочное приспособления, бесконечно замкнутую в вертикальной плоскости на барабанах конвейерную ленту, два бесконечно замкнутых на приводных, натяжных и отклоняющих шкивах гибких элемента в виде тягово-несущих стальных проволочных канатов круглого поперечного сечения возможностью опирания на них бортов конвейерной ленты, дисковые ролики с возможностью опирания на них канатов (Спиваковский А.О., Дьячков В.К. Транспортирующие машины. М.: Машиностроение, 1983, с.158-159, рис.4.47).

Однако недостатками известного конвейера являются сложность конструкции, вызванная раздельным замыканием ленточного и канатного контуров и значительным количеством отклоняющих шкивов для тяговых канатов, наличием сложных систем натяжки для двух тяговых канатов, ограничение площади поперечного сечения транспортируемого груза из-за незначительного прогиба конвейерной ленты в пролете между тяговыми канатами, что снижает несущую способность ленты и производительность конвейера.

Техническим результатом изобретения является упрощение конструкции конвейера и увеличение несущей способности ленты.

Технический результат достигается тем, что в канатно-ленточном конвейере, содержащем раму, бесконечно замкнутый на барабанах контур ленты, бесконечно замкнутый на приводном и натяжном шкивах тяговый контур из двух стальных проволочных канатов, кинематически связанный с лентой, согласно изобретению, тяговый контур из двух стальных проволочных канатов прямоугольного поперечного сечения размещен внутри контура ленты вдоль ее продольной оси и симметрично относительно нее с опиранием канатов своей плоской поверхностью на грузонесущей ветви ленты на наклонно ориентированные к горизонту под углом 10-15 градусов ролики с ребордами с возможностью их взаимодействия с боковыми кромками канатов, а борта ленты на ее грузонесущей ветви опираются на наклонные ролики с углом их наклона к горизонту, превышающим угол наклона роликов для канатов с формированием поперечного профиля ленты глубокой желобчатости, при этом ролики для опирания грузонесущей ветви ленты и ролики для опирания канатов верхней ветви тягового контура размещены со смещением друг относительно друга по длине конвейера, приводной шкив выполнен в виде кольцевых углублений трапецеидального поперечного сечения в цилиндрической обечайке приводного барабана, ориентированных по продольной оси конвейера, с возможностью размещения в углублениях канатов, а натяжной барабан для ленты и натяжной шкив для тягового контура из двух стальных проволочных канатов размещены на тележках, каждая из которых двумя гибкими элементами кинематически связана с бобинами, закрепленными на различных валах редуктора приводного натяжного устройства, при этом передаточное отношение между упомянутыми валами принято равным отношению коэффициента остаточного удлинения ленты, при ее нагружении только как грузонесущего элемента, и коэффициента остаточного удлинения тягового контура из стальных проволочных канатов, деленного на отношение диаметров навивки соответствующих гибких элементов на бобинах при рабочем натяжении проволочных канатов тягового контура.

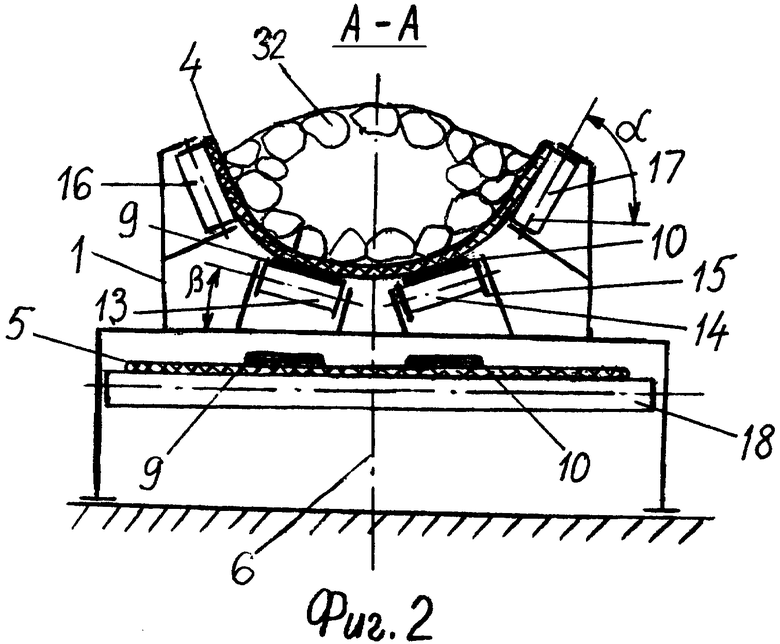

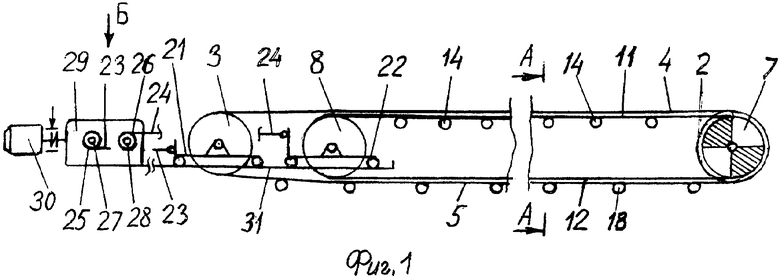

Канатно-ленточный конвейер представлен на фиг.1 - продольный разрез, на фиг.2 - разрез А-А по фиг.1, на фиг.3 - поперечный разрез по оси барабана с приводным шкивом, на фиг.4 - вид Б по фиг.1.

Канатно-ленточный конвейер содержит раму 1, бесконечно замкнутый на барабанах 2 и 3 контур ленты, содержащий грузонесущую 4 и нерабочую 5 ветви. Внутри контура ленты 4, 5 вдоль ее продольной оси 6 и симметрично относительно нее размещен бесконечно замкнутый на приводном 7 и натяжном 8 шкивах тяговый контур из двух стальных проволочных канатов 9 и 10 с образованием ими верхней 11 и нижней 12 ветвей (фиг.1). Тяговый контур 11,12 размещен с возможностью опирания канатов 9 и 10 своей плоской поверхностью на грузонесущей ветви 4 ленты на наклонно ориентированные к горизонту ролики 13 и 14 с ребордами 15 с возможностью их взаимодействия с боковыми кромками канатов 9 и 10. При этом угол β наклона роликов 13 и 14 принят равным 10-15 градусам. Борта ленты на ее грузонесущей ветви 4 опираются на наклонные ролики 16 и 17 с углом α их наклона к горизонту, превышающим угол β наклона роликов 13 и 14 для канатов с формированием поперечного профиля ленты глубокой желобчатости. Нерабочая ветвь 5 ленты опирается на ролики 18. Канаты 9 и 10 нижней ветви 12 тягового контура опирается на нерабочую ветвь 5 ленты. При этом ролики 16, 17 для опирания грузонесущей ветви 4 ленты и ролики 13 и 14 для опирания канатов 9 и 10 верхней ветви 11 тягового контура размещены со смещением друг относительно друга по длине конвейера. Приводной шкив 7 выполнен (фиг.3) в виде кольцевых углублений 19 и 20 трапецеидального поперечного сечения в цилиндрической обечайке барабана 2, ориентированных по продольной оси 6 конвейера, с возможностью размещения в углублениях 19 и 20 канатов 9 и 10. Натяжной шкив 8 для канатов 9 и 10 тягового контура выполнен аналогично приводному шкиву 7. Натяжной барабан 3 для ленты 4, 5 и натяжной шкив 8 для тягового контура из двух стальных проволочных канатов 9 и 10 размещены соответственно на тележках 21 и 22, каждая из которых двумя гибкими элементами 23 и 24 кинематически связана с бобинами 25 и 26, закрепленными на различных валах 27 и 28 по обе стороны редуктора приводного натяжного устройства 29. При этом передаточное отношение i между валами 27 и 28 принято равным отношению коэффициента остаточного удлинения ленты Кл, при ее нагружении только как грузонесущего элемента и коэффициента остаточного удлинения тягового контура из стальных проволочных канатов 9 и 10 Кк, деленного на отношение диаметра Dл навивки гибкого элемента 23 и диаметра Dк гибкого элемента 24 на бобинах 25 и 26 при рабочем натяжении проволочных канатов 9 и 10 тягового контура 11, 12, т.е.

i=KлDк/(KкDл).

Поскольку величина коэффициента остаточного удлинения ленты 4, 5 больше величины такого же коэффициента для стальных проволочных канатов 9 и 10, то угловая скорость вращения вала 27 должна быть больше угловой скорости вращения вала 28, т.е. вал 27 должен быть размещен ближе к двигателю 30 приводного натяжного устройства 29 по сравнению с валом 28. 31 - направляющие для тележек 21 и 22, 32 - транспортируемый груз, 33 - тормоз натяжного устройства 29.

Канатно-ленточный конвейер действует следующим образом. Предварительное натяжение тяговому контуру 11, 12 для передачи ему необходимого тягового усилия от приводного шкива 7 и рабочее натяжение ленте 4, 5 обеспечивается приводным натяжным устройством 29. Разные по величинам натяжение тягового контура из стальных проволочных канатов 9 и 10 и натяжение ленты 4, 5 достигается за счет того, что бобины 26 и 25, на которые наматываются гибкие элементы 24 и 23, соединенные с тележками 22 и 21 натяжного шкива 8 и натяжного барабана 3, вращаются при работе двигателя 30 натяжного устройства 29 с разными угловыми скоростями, пропорциональными коэффициентам остаточного удлинения соответственно канатов 9, 10 и ленты 4, 5. После того как натяжение тягового контура 11, 12 достигнет рабочей величины, автоматически, при срабатывании соответствующего датчика, или оператором натяжное устройство 29 выключается, а реализуемое им натяжение фиксируется за счет срабатывания нормально замкнутого тормоза 33 натяжного устройства 29. Следует отметить, что величина натяжения контура ленты 4, 5 не является приоритетной, так как лента выполняет только несущую функцию, при этом своей средней, наиболее нагруженной частью, грузонесущая ветвь 4 ленты располагается на канатах 9 и 10, которые ее поддерживают от провисания по всей длине конвейера. При вращении приводного шкива 7 вместе с барабаном 2 тяговому контуру 11, 12 в виде двух стальных проволочных канатов 9 или 10 прямоугольного поперечного сечения при их взаимодействии с поверхностью кольцевых углублений 19 и 20 в барабане 2 сообщается движущее усилие за счет трения между шкивом 7 и прижатыми к нему на угле обхвата стальными проволочными канатами 9 и 10. Тяговое усилие от стальных проволочных канатов 9 и 10 передается опирающейся на верхнюю ветвь 11 тягового контура грузонесущей ветви 4 ленты с находящимся на ней транспортируемым грузом 32. Тяговое усилие передается за счет сил трения, формируемых по всей длине конвейера за счет веса грузонесущей ветви 4 ленты с транспортируемым грузом 32. При этом в формировании усилия прижатия участвует значительная часть весовой нагрузки. Поэтому тяговые возможности предлагаемого привода ленты практически такие же, как и у конвейера-прототипа. Более того, за счет соответствующей натяжки ленты 4, 5 с помощью общего приводного натяжного устройства 29 ленте 4, 5 может передаваться еще дополнительное тяговое усилие при взаимодействии ленты с барабаном 2, который вращается от одного привода вместе со шкивом 7. Нижняя ветвь 12 тягового контура перемещается совместно с нерабочей ветвью 5 ленты, свободно располагаясь на ее внутренней поверхности, которая опирается на роликоопоры 18. Тяговый контур 11, 12 в виде стальных проволочных канатов 9 или 10 от поперечного смещения удерживается ребордами 15 роликов 13 и 14. Благодаря этому от поперечного смещения удерживается и грузонесущая ветвь 4 ленты. Удерживающими силами являются силы трения между лентой 4 и стальными проволочными канатами 9 и 10. За счет центрирования грузонесущей ветви 4 ленты на всем пролете между барабанами 2 и 3 обеспечиваются также благоприятные условия и для перемещения без поперечного смещения нерабочей ветви 5 ленты. Использование в качестве тягового контура 11, 12 двух стальных проволочных канатов 9 и 10 прямоугольного поперечного сечения позволяет ограничить диаметры приводного 7 и натяжного 8 шкивов, а также диаметры барабанов 2 и 3. В прелагаемой конструкции конвейера количество опорных роликов 13 и 14, 16 и 17, и 18 не превышает количество роликов у обычного ленточного конвейера, но благодаря использованию канатного (9 и 10) тягового контура 11, 12 может быть значительно увеличена длина конвейера.

Отличительные признаки изобретения позволяют упростить конструкцию конвейера и увеличить несущую способность ленты по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2008 |

|

RU2375285C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2009 |

|

RU2405727C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2009 |

|

RU2408518C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2010 |

|

RU2424969C1 |

| КАНАТНО-ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2008 |

|

RU2363643C1 |

| ДВУХКОНТУРНЫЙ ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2013 |

|

RU2526640C1 |

| МНОГОПРИВОДНОЙ ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2011 |

|

RU2463236C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2008 |

|

RU2363641C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2008 |

|

RU2363642C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР С ПРОМЕЖУТОЧНЫМИ ПРИВОДАМИ | 2012 |

|

RU2494948C1 |

Канатно-ленточный конвейер содержит раму, замкнутый на барабанах контур ленты и тяговый контур из двух стальных проволочных канатов прямоугольного поперечного сечения, размещенный внутри контура ленты вдоль ее продольной оси и симметрично относительно нее. Канаты на грузонесущей ветви ленты опираются своей плоской поверхностью на наклонные ролики с ребордами. Борта ленты на ее грузонесущей ветви опираются на наклонные ролики с углом их наклона к горизонту, превышающим угол наклона роликов для канатов. Приводной шкив выполнен в виде кольцевых углублений трапецеидального поперечного сечения в цилиндрической обечайке приводного барабана, ориентированных по продольной оси конвейера, с возможностью размещения в углублениях канатов. Натяжной барабан для ленты и натяжной шкив для тягового контура из двух стальных проволочных канатов размещены на тележках. Каждая тележка двумя гибкими элементами кинематически связана с бобинами, закрепленными на различных валах редуктора приводного натяжного устройства. Передаточное отношение между упомянутыми валами принято равным отношению коэффициента остаточного удлинения ленты, при ее нагружении только как грузонесущего элемента, и коэффициента остаточного удлинения тягового контура из стальных проволочных канатов, деленного на отношение диаметров навивки соответствующих гибких элементов на бобинах при рабочем натяжении проволочных канатов тягового контура. Упрощается конструкция конвейера и увеличивается несущая способность ленты. 4 ил.

Канатно-ленточный конвейер, содержащий раму, бесконечно замкнутый на барабанах контур ленты, бесконечно замкнутый на приводном и натяжном шкивах тяговый контур из двух стальных проволочных канатов, кинематически связанный с лентой, отличающийся тем, что тяговый контур из двух стальных проволочных канатов прямоугольного поперечного сечения размещен внутри контура ленты вдоль ее продольной оси и симметрично относительно нее с опиранием канатов своей плоской поверхностью на грузонесущей ветви ленты на наклонно ориентированные к горизонту под углом 10-15° ролики с ребордами с возможностью их взаимодействия с боковыми кромками канатов, а борта ленты на ее грузонесущей ветви опираются на наклонные ролики с углом их наклона к горизонту, превышающим угол наклона роликов для канатов, с формированием поперечного профиля ленты глубокой желобчатости, при этом ролики для опирания грузонесущей ветви ленты и ролики для опирания канатов верхней ветви тягового контура размещены со смещением друг относительно друга по длине конвейера, приводной шкив выполнен в виде кольцевых углублений трапецеидального поперечного сечения в цилиндрической обечайке приводного барабана, ориентированных по продольной оси конвейера, с возможностью размещения в углублениях канатов, а натяжной барабан для ленты и натяжной шкив для тягового контура из двух стальных проволочных канатов размещены на тележках, каждая из которых двумя гибкими элементами кинематически связана с бобинами, закрепленными на различных валах редуктора приводного натяжного устройства, при этом передаточное отношение между упомянутыми валами принято равным отношению коэффициента остаточного удлинения ленты, при ее нагружении только как грузонесущего элемента, и коэффициента остаточного удлинения тягового контура из стальных проволочных канатов, деленного на отношение диаметров навивки соответствующих гибких элементов на бобинах при рабочем натяжении проволочных канатов тягового контура.

| ЛЕНТОЧНЫЙ КОНВЕЙЕР С ПОДВЕСНОЙ ЛЕНТОЙ | 2000 |

|

RU2168451C1 |

| Ленточно-канатный конвейер | 1984 |

|

SU1204509A1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 0 |

|

SU242076A1 |

| WO 8101697 A1, 25.06.1981 | |||

| US 4819791 A, 11.04.1989 | |||

| УНИВЕРСАЛЬНЫЙ ОГНЕТУШАЩИЙ СОСТАВ ДЛЯ БОРЬБЫ С ЛЕСНЫМИ ПОЖАРАМИ | 2016 |

|

RU2656035C1 |

| CN 86100692 A, 05.08.1987 | |||

| ЗЕНКОВ Р.Л | |||

| и др | |||

| Машины непрерывного транспорта | |||

| - М.: Машиностроение, 1987, с.89. | |||

Авторы

Даты

2009-12-10—Публикация

2008-09-26—Подача