Изобретение относится к производству активированного угля, в частности к производству активированного древесного угля, и может быть использовано в пищевой, химической промышленности и коммунальном хозяйстве.

Известен способ получения активного угля, включающий карбонизацию и активацию его водяным паром (патент РФ № 2023661, С01В 31/08 от 27.07.1993, опубл. 30.11.1994).

Данный способ малопроизводителен из-за длительности процесса активации. Кроме того, данный способ невозможно применять непосредственно вблизи мест получения сырья, так как он требует больших затрат энергии. Наиболее близким по технической сущности является способ получения активного угля из скорлупы кедрового ореха, включающий пиролиз и активацию (патент РФ № 2196732, С01В 31/08 от 12.11.2001, опубл. 20.01.2003 - прототип).

Данный способ не требует больших затрат энергии, его можно применять в местах заготовки сырья, но он малопроизводителен из-за длительности процесса карбонизации и активации, который составляет 1-3 часа. Известен комплекс средств для получения активированного угля с печью для дожигания сопутствующих продуктов, содержащий устройство для производства активирующего агента и контейнер активации (патент РФ №2174097, С01В 31/08 от 24.01.2000, опубл. 27.09.2001). Данный комплекс позволяет получать уголь из древесных пород, но он энергоемок.

Наиболее близким по технической сущности является комплекс средств для получения активированного угля, содержащий устройство для получения активирующего агента и контейнер активации (заявка № 99125562, С10В 31/08, С1047/46 от 06.12.1999, опубл. 10.10.2001 - прототип). Данный комплекс позволяет получать активированный уголь из древесных пород с высоким качеством, но он энергоемок и низкопроизводителен.

Задачей изобретения является создание способа производства активированного угля и комплекса средств для его производства, обладающих высокой производительностью и малым потреблением энергии. Это позволяет размещать комплекс в местах получения сырья, что значительно снижает транспортные расходы на перевозку сырья, а значит, значительно снижает затраты на производство угля.

Поставленная задача решается способом производства активированного угля, включающим пиролиз и активацию, по изобретению, пиролиз проводят в печи, в верхней части которой осуществляют сушку сырья топочными газами, а выгрузку угля выполняют внизу печи, при этом полученный уголь очищают от золы и примесей на склизе с перфорированным днищем, по которому уголь подают в камеру для дожигания и карбонизации, а активацию угля проводят в контейнере паром, полученным в змеевике, размещенном внутри печи, причем пар подают снизу контейнера.

Способ осуществляется комплексом средств для производства активированного угля, состоящим из устройства для производства активирующего агента и контейнера активации, по изобретению, он содержит печь для пиролиза, в которой размещено устройство для производства активирующего агента, выполненное в виде змеевика, заполненного водой и паром, и устройство для отбивки угля с чурки (бревна), выполненное в виде цепи, при этом змеевик соединен с трубой, помещенной в контейнер для активации и разветвленной в нижней части его, при этом труба перфорирована, кроме того, комплекс включает загрузочное устройство, выполненное в виде склиза с перфорированным днищем, взаимодействующим с камерой дожигания и карбонизацией, выполненной в виде теплоизолированной трубы с заслонкой, при этом труба соединена с контейнером для активации, изготовленным в виде емкости, в крышке которой выполнены отверстия для соединения с камерой дожигания и выхода газов.

Анализ предложенных решений с прототипами позволил выделить признаки, отличающие предложенные решения от прототипов, что соответствует критерию «новизна».

Сравнительный анализ предложенных решений с известными не выявил признаков, совпадающих с отличительными признаками предложенных решений, что соответствует критерию «изобретательский уровень».

Способ осуществляется следующим образом. Сучья, ветки, листья и чурки (стволы) березы подвергают пиролизу в печи. Печь разжигают сухими дровами и после достижения температуры 880-900°С в нее загружают сырье: сучья, ветки, чурки березы, при этом тонкие ветки, сучья, береста мгновенно воспламеняются и отходящие топочные газы сушат чурки (бревна) березы. Кроме того, отходящие топочные газы нагревают трубы змеевика с находящейся в них водой, переводя ее в пар. Полученный уголь через колосниковую решетку поступает на склиз с перфорированным днищем, по которому уголь подают в камеру для дожигания и карбонизации. Температура поступающего угля составляет 880-900°С. Зола и мелкая пыль просыпается в перфорации склиза и ссыпается в тару. Уголь по склизу поступает в камеру для дожигания и карбонизации. При движении по склизу температура угля снижается до 700-750°С. В камере дожигания недогоревший материал превращается в уголь, а температура его повышается до 880-900°С. Продолжительность дожигания составляет 20-25 мин. За этот период уголь проходит карбонизацию.

На активацию, в контейнер для активации, уголь поступает с температурой 880-900°С. Активация угля осуществляется паром, полученным в змеевике при температуре его 150°С, и давлением 4-6 ати. Температура угля падает до 730-750°С. Продолжительность процесса активации составляет 20-25 мин. После активации уголь помещают в емкость для остывания. После остывания угля до температуры окружающей среды уголь, при необходимости, измельчается и поступает на хранение.

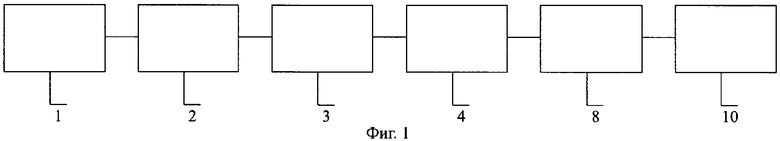

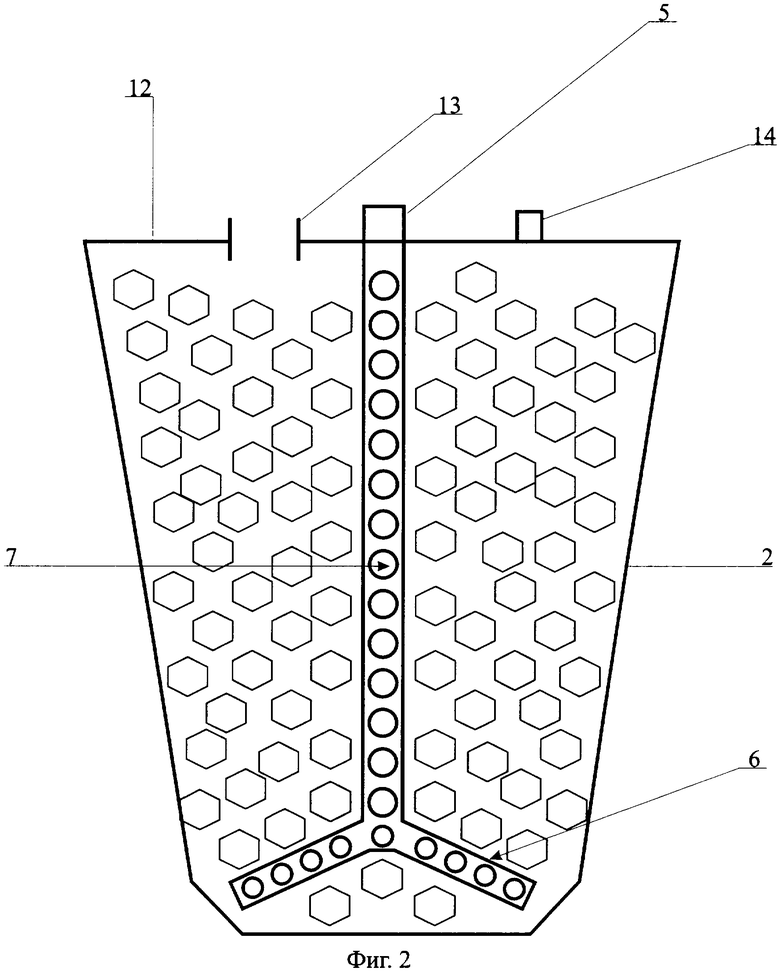

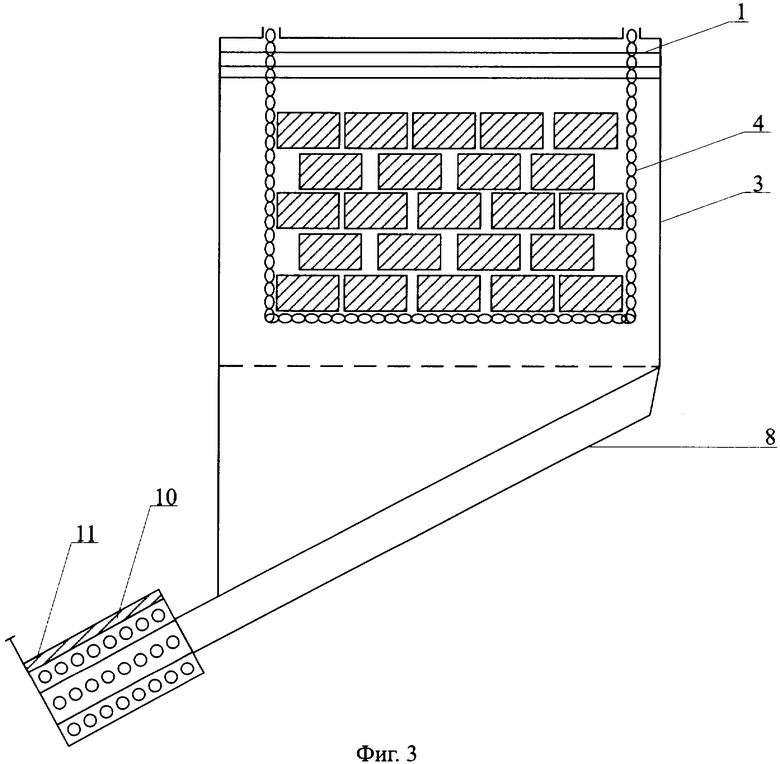

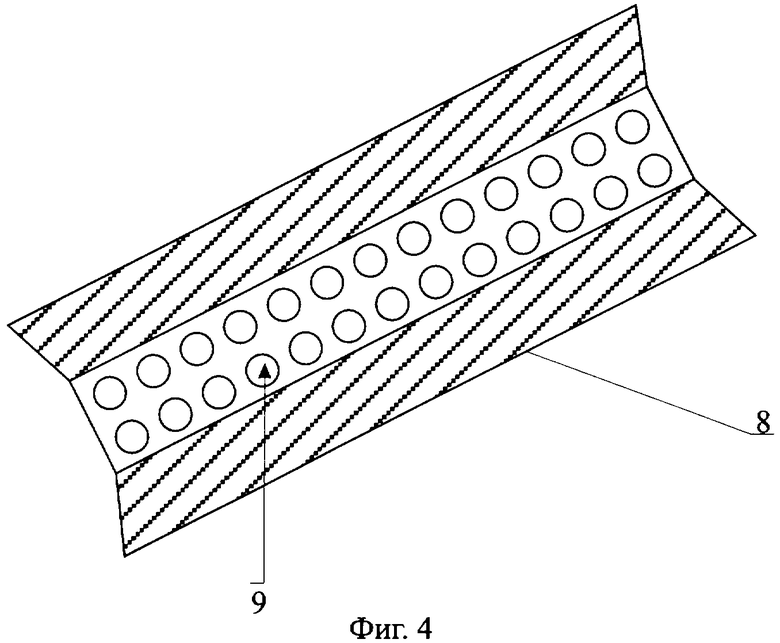

Изобретение поясняется чертежами, где на фиг.1 приведена схема комплекса; на фиг.2 - схематический чертеж контейнера для активации; на фиг.3 - схематический чертеж печи для пиролиза, с камерой дожигания и пиролиза; на фиг.4 - схематический чертеж склиза.

Комплекс средств для производства активированного угля включает в себя устройство для производства активирующего агента 1, контейнер для активации 2, печь для пиролиза 3, в печи для пиролиза 3 размещено устройство для производства активирующего агента 1, выполненное в виде змеевика, заполненного водой и паром. Кроме того, в печи для пиролиза 3 размещено устройство 4 для отбивки угля с чурки (бревна), выполненное в виде цепи. Змеевик 1 соединен с трубой 5, помещенной в контейнер для активации 2. Труба 5 в нижней части контейнера для активации 2 разветвлена 6. Кроме того, труба 5 перфорирована 7.

Комплекс содержит загрузочное устройство 8, выполненное в виде склиза с перфорированным днищем 9. Загрузочное устройство 8 взаимодействует с камерой дожигания и карбонизации 10, выполненной в виде теплоизолированной трубы. Камера дожигания и карбонизации 10 закрывается заслонкой 11 (например, шиберной). Камера дожигания и карбонизации 10 соединена с контейнером для активации 2 загрузочным устройством 8. Контейнер для активации 2 выполнен в виде емкости, в крышке 12 которой выполнены отверстия 13 для соединения с камерой дожигания и карбонизации 10 и для выхода отработанного пара и газов 14.

Способ осуществляется следующим образом. В печь для пиролиза 3 сначала загружают сухие дрова. После достижения температуры в печи 880-900°С в нее загружают 1-1,5 м3 веток, сучьев, чурок сырой березы. Мелкие ветки, сучья и обгорающая береста образуют топочные газы, которые, поднимаясь вверх к вытяжной трубе (не показана), сушат более толстые сучья и чурки (бревна). Одновременно отходящие горячие газы нагревают воду в змеевике 1. Вода в змеевик 1 поступает из емкости (не показана), установленной выше печи самотеком. По мере сгорания чурок березы устройством для отбивки угля 4, выполненным в виде цепи, уголь сбивается с чурок и через колосниковую решетку (не показана) поступает на склиз 8. Перемещение цепи 4 осуществляют рычагом (не показан). Зола и мелкая пыль просыпаются через перфорации 9 склиза 8 и поступают в тару (не показана). Размер перфораций составляет 0,8-1 мм.

По склизу 8 уголь поступает в камеру 10 для дожигания и карбонизации. Температура угля при этом снижается до 700-750°С. Камера для дожигания и карбонизации 10 теплоизолирована, например, негорючей минеральной ватой и перекрывается заслонкой 11 (например, шиберной). В камере 10 недогоревший уголь догорает, поднимая температуру при этом до 880-900°С. В этот период осуществляется карбонизация угля. Длительность дожигания и карбонизации составляет 20-25 мин. После чего заслонка 11 открывается и уголь самотеком (из-за наклона) поступает в контейнер для активации 2 через отверстие 13, выполненное в крышке 12 контейнера 2. После этого заслонку 11 закрывают, производят отбивку угля устройством для отбивки 4. Уголь по склизу 8 поступает на дожигание и карбонизацию в камеру для дожигания и карбонизации 10. В это время в контейнере для активации 2 происходит активация угля. Она осуществляется следующим образом. В контейнер 2 загружается 35-50 кг карбонизированного угля. Пар из змеевика по трубе 5 поступает в контейнер 2. Труба 5 в нижней части контейнера разветвлена и перфорирована 7. Пар через перфорации 7 трубы 5 поступает в полость контейнера для активации 2, заполненного карбонизированным углем, и пронизывает всю толщу угля, активируя его. Температура пара при этом достигает 150°С и давление 4-6 ати. На получение 1 кг активированного угля расходуется 2,5-3 кг пара. Отработанный пар и газы выходят из контейнера для активации 2 через отверстие для выхода газов 14. Продолжительность активации составляет 20-25 мин.

Активированный уголь в количестве 20-35 кг через разгрузочное отверстие (не показано) в контейнере 2 выгружается в герметичную тару для остывания на открытом воздухе. Остывший до температуры окружающей среды уголь при необходимости измельчается, затаривается в герметичные мешки и поступает на хранение и реализацию.

Полученный таким способом активированный уголь превосходит по адсорбционной активности по йоду требования ГОСТа 6217-74 на 6%. Качественные показатели приведены в таблице.

Таким образом, предложенный способ производства активированного угля и комплекс средств для его производства обладают низким энергопотреблением (электропотреблением) и превосходят прототипы по производительности в 1,5-2 раза. Кроме того, предложенные способ и комплекс из-за их низкого энергопотребления позволяют размещать производство в местах произрастания сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС СРЕДСТВ ДЛЯ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ С ПЕЧЬЮ ДЛЯ ДОЖИГАНИЯ СОПУТСТВУЮЩИХ ПРОДУКТОВ | 2000 |

|

RU2174097C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГЛЯ | 2000 |

|

RU2183652C2 |

| СПОСОБ ПЕРЕРАБОТКИ В АКТИВИРОВАННЫЕ УГЛИ ДРЕВЕСИНЫ ТВЕРДЫХ ТРОПИЧЕСКИХ ПОРОД, НАПРИМЕР ГАЗВАРИНА | 1996 |

|

RU2119450C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2009 |

|

RU2501732C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2004 |

|

RU2257344C1 |

| ПИРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1996 |

|

RU2108361C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕЙ ИЗ ДРЕВЕСНОЙ ЩЕПЫ | 1998 |

|

RU2150427C1 |

| ТЕРМИЧЕСКИЙ МОДУЛЬ ДЛЯ ПРОИЗВОДСТВА АКТИВИРОВАННЫХ УГЛЕЙ | 2003 |

|

RU2235682C1 |

| СПОСОБ ПИРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1996 |

|

RU2117026C1 |

| КОМПЛЕКС СРЕДСТВ ДЛЯ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1999 |

|

RU2174099C2 |

Изобретение относится к производству активированного угля. Способ включает пиролиз и активацию. Пиролиз проводят в печи, в верхней части которой осуществляется сушка сырья топочными газами. Выгрузку угля выполняют внизу печи и очищают от золы и примесей на склизе с перфорированным днищем. Кроме того, в печи размещается змеевик для получения пара, используемого в контейнере для активации. Перед активацией уголь дожигают и карбонизируют в камере, выполненной в виде теплоизолированной трубы. Комплекс средств состоит из устройства для производства активирующего агента, выполненного в виде змеевика, помещенного в печь пиролиза, в печи пиролиза размещается устройство для отбивки угля, выполненное в виде цепи. Внизу печи размещен склиз с перфорированным днищем, по которому очищенный уголь поступает в камеру для дожига и карбонизации, выполненную в виде теплоизолированной трубы с заслонкой. Контейнер для активации выполнен в виде емкости, внутри которой проходит разветвленная перфорированная труба, соединенная со змеевиком, размещенном в печи пиролиза. Кроме того, в крышке контейнера размещено отверстие, соединенное с камерой для дожигания и карбонизации, и отверстие для выхода газов. Технический результат - создание способа производства активированного угля и комплекса средств для его производства, обладающих высокой производительностью и малым потреблением энергии. 2 н.п. ф-лы, 1 табл., 4 ил.

1. Способ производства активированного угля, включающий пиролиз и активацию, отличающийся тем, что пиролиз проводят в печи, в верхней части которой осуществляют сушку сырья топочными газами, а выгрузку угля выполняют внизу печи, при этом полученный уголь очищают от золы и примесей на склизе с перфорированным днищем, по которому уголь подают в камеру для дожигания и карбонизации, а активацию угля проводят в контейнере паром, полученным в змеевике, размещенном внутри печи, причем пар подают снизу контейнера.

2. Комплекс средств для производства активированного угля, состоящий из устройства для производства активирующего агента и контейнера активации, отличающийся тем, что он содержит печь для пиролиза, в которой размещено устройство для производства активирующего агента, выполненное в виде змеевика, заполненного водой и паром, и устройство для отбивки угля с чурки (бревна), выполненное в виде цепи, при этом змеевик соединен с трубой, помещенной в контейнер для активации и разветвленной в нижней части его, при этом труба перфорирована, кроме того, комплекс включает загрузочное устройство, выполненное в виде склиза с перфорированным днищем, взаимодействующим с камерой дожигания и карбонизации, выполненной в виде теплоизолированной трубы с заслонкой, при этом труба соединена с контейнером для активации, изготовленном в виде емкости, в крышке которой выполнены отверстия для соединения с камерой дожигания и выхода газов.

| RU 99125562 A1, 10.10.2001 | |||

| КОМПЛЕКС СРЕДСТВ ДЛЯ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ С ПЕЧЬЮ ДЛЯ ДОЖИГАНИЯ СОПУТСТВУЮЩИХ ПРОДУКТОВ | 2000 |

|

RU2174097C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 1992 |

|

RU2027735C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1992 |

|

RU2046816C1 |

| ТЕРМИЧЕСКИЙ МОДУЛЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ СОРБЕНТОВ | 1995 |

|

RU2092757C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051094C1 |

Авторы

Даты

2009-12-10—Публикация

2008-07-02—Подача