Настоящее изобретение относится к области производства активных углей из углеродсодержащего сырья.

Известен способ получения активного угля (АУ) путем карбонизации и активации углеродсодержащего материала, проводимых в вертикальном аппарате, разделенном на соответствующие камеры горизонтальными газораспределительными решетками, причем карбонизация происходит в две стадии при 400-500°С и 750-850°С соответственно, а активация - при 850-950°С, при этом из камер карбонизации и активации производят частичный отбор газов на рециркуляцию и дожигание (SU 46777761, 25.04.1975).

Известен также способ, согласно которому углеродсодержащее сырье, например бурый уголь, дробят до класса 2-10 мм, карбонизуют во вращающейся печи с внешним обогревом в среде выделяющихся собственных летучих при температуре 520±20°С со скоростью нагрева 20-30 град/мин и выдержкой при конечной температуре 20-25 минут. Активацию карбонизованного угля проводят во вращающейся барабанной печи с электрообогревом при температуре 830±20°С до обгара 50%. Выход на стадии карбонизации равен 40%, на стадии активации - 45%, общий выход - 18%. В результате получают активный уголь, имеющий адсорбционную способность по йоду 74%, механическую прочность 71% (RU 2090500, 20.09.1997).

Недостатками известного способа являются: высокая скорость нагрева обрабатываемого материала, вследствие чего получаемый АУ имеет низкую механическую прочность; технологическая сложность осуществления изотермической выдержки в процессе карбонизации во вращающейся печи, что приводит к нестабильности качества продукта.

Известен способ получения АУ, при котором карбонизацию высушенного исходного материала проводят топочными газами во вращающейся печи при температуре 550-600°С. Карбонизированный материал охлаждают и далее активируют во вращающейся печи активации парогазовой смесью при температуре 850-980°С в течение 4-6 ч (ТР 6-16-14-58-81. Производство активных гранулированных углей. Пермь: ПХМЗ, 1981. 179 с.).

Недостатками способа являются: необходимость затраты дополнительной тепловой энергии на повторный нагрев карбонизата до температуры активации; большая продолжительность процесса активации вследствие низкой эффективности тепло-, массообменных процессов, что обусловлено конструктивными особенностями горизонтальной вращающейся печи активации, обеспечивающей “квазистационарный” режим взаимодействия парогазовой смеси со слоем активируемых частиц материала.

Известен также способ получения АУ путем карбонизации и активации сырья без промежуточного охлаждения с использованием горизонтальных вращающихся муфельных печей карбонизации и активации, при этом карбонизацию осуществляют в течение 2-2,5 ч топочными газами с температурой на входе 600-700°С, а активацию проводят в течение 4-5 ч при температуре 780-860°С за счет обогрева продуктами сгорания природных газов (Мухин В.М., Тарасов В.Н., Клушин А.В. Активные угли России. М.: Металлургия, 2000, стр.36).

Недостатком способа является высокая продолжительность и, следовательно, низкая производительность процесса, а также его высокая энергозатратность, вследствие того что для обогрева печей сжигается природный газ.

Кроме того, “квазистационарный” режим взаимодействия газовой и твердой фаз в горизонтальных печах карбонизации и активации не способен обеспечить одинаковые условия обработки всех частиц обрабатываемого материала, возможно получение только усредненного результата, что обусловливает неоднородность качества получаемого продукта.

Наиболее близким к предлагаемому является способ получения активного угля, включающий пневмосепарацию и одновременно сушку частиц исходного материала в слое, взвешенном “острой” струей газообразных продуктов карбонизации, карбонизацию высушенного материала “острой” струей газообразных продуктов активации и далее активацию карбонизованного материала “острой” струей водяного пара; при этом на стадии карбонизации, проводимой в вертикальной печи, сырье нагревают до 550-600°С и без охлаждения подают на активацию, проводимую в вертикальной печи при 750-800°С. Способ предусматривает дожигание газообразных продуктов карбонизации и использование для нагрева сырья парогазовой смеси, подаваемой противотоком со стадии активации (RU 2051094, 27.12.1995).

Недостатком способа является то, что сушка и карбонизация в режиме слоя, взвешенного “острой” струей газообразных продуктов, протекает при высокоскоростном нагреве частиц исходного материала, что происходит к интенсивному одновременному выделению большого объема влаги и летучих продуктов из обрабатываемой частицы, сопровождаемому ее растрескиванием, разрушением структуры пор, что предопределяет низкую прочность конечного продукта - активного угля.

Задачей изобретения является получение прочного, высокопористого активного угля путем обеспечения наиболее благоприятных условий для проведения каждой из стадий технологического процесса, а также достижение экономического эффекта за счет уменьшения продолжительности процесса и сокращения затрат тепла на его проведение.

Поставленная задача решается описываемым способом получения активного угля, который включает нагрев углеродсодержащего сырья в атмосфере парогазовой смеси, подаваемой со стадии активации в режиме противотока, карбонизацию, дожигание газообразных продуктов карбонизации, подачу карбонизата без охлаждения в вертикальную печь на активацию, активацию в режиме взвешенного слоя с помощью острой струи газообразного активирующего агента и выгрузку активного угля, при этом нагрев углеродсодержащего сырья проводят при скорости подъема температуры не более 10°С в минуту до температуры карбонизации, равной 650-850°С, нагрев и карбонизацию осуществляют в горизонтальной вращающейся печи карбонизации в непрерывном режиме, подачу карбонизата в печь активации производят порционно после выгрузки из нее предыдущей партии активированного угля и активацию проводят при 750-950°С не более 30 минут.

Предпочтительно нагрев сырья и его карбонизацию осуществляют в течение 1-3 часов.

Способ предусматривает, что дожигание газообразных продуктов карбонизации осуществляется в котле-утилизаторе с получением водяного пара низкого давления, используемого для приготовления активирующего агента, а образующиеся при дожигании дымовые газы подвергают каталитической очистке и пылеулавливанию.

Способ предусматривает возможность проведения технологическиго цикла под разряжением, создаваемым дымососом, предназначенным для удаления отходящих газообразных продуктов процесса.

Обеспечение получения высокого техническиго результата обусловлено следующим:

1. Карбонизация в горизонтальной муфельной вращающейся печи в непрерывном режиме в течение 1,0-3,0 ч при температуре 650-850°С со скоростью нагрева материала до конечной температуры <10°С/мин обеспечивает спокойное выгазовывание летучих продуктов из обрабатываемого материала. Нагрев материала в печи карбонизации парогазовой смесью, поступающей из печи активации в режиме противотока, обеспечивает позонный нагрев частиц от низкой до заданной температуры, благодаря чему материал прогревается и обезлетучивается постепенно. Все это предотвращает растрескивание карбонизируемого материала, разрушение его пористой структуры и потерю прочности карбонизата (табл.1).

2. Подача карбонизата в печь активации без охлаждения позволяет избежать затрат топлива на его повторный нагрев до температуры активации.

3. Подача карбонизата в печь активации в виде порций и активация порции в течение ≤30 минут при температуре 750-950°С в режиме слоя, взвешенного острой струей газообразного активирующего агента, характеризующегося высокой эффективностью тепло-, массообменных процессов, обеспечивает: а) хороший доступ активирующего агента к каждой частице активируемого материала и получение однородного по качеству активного угля; б) резкое сокращение времени, необходимого для получения активных углей требуемого качества (табл.2).

4. Выгрузка активного угля из печи активации перед подачей в него очередной порции карбонизата делает невозможным контакт и смешивание этих материалов, что обеспечивает требуемое качество конечной продукции.

5. Направление горючей парогазовой смеси из печи карбонизации на дожигание в котел-утилизатор обеспечивает получение тепла, необходимого для проведения процессов сушки и для получения водяного пара низкого давления, необходимого для приготовления активирующего агента.

Обезвреживание образующихся в котле-утилизаторе дымовых газов в каталитическом дожигателе и их комплексная “сухая” и “мокрая” пылеочистка обеспечивают их экологическую безопасность.

Ведение всего технологического процесса под разрежением, создаваемым дымососом, расположенным в конце технологической цепочки, обеспечивает увеличение глубины термических превращений при пиролизе исходного материала, а также исключает возможность попадания газообразных продуктов пиролиза и активации в окружающую среду.

Ниже приведены примеры, подтверждающие возможность проведения способа с получением эффекта, и сравнительные примеры.

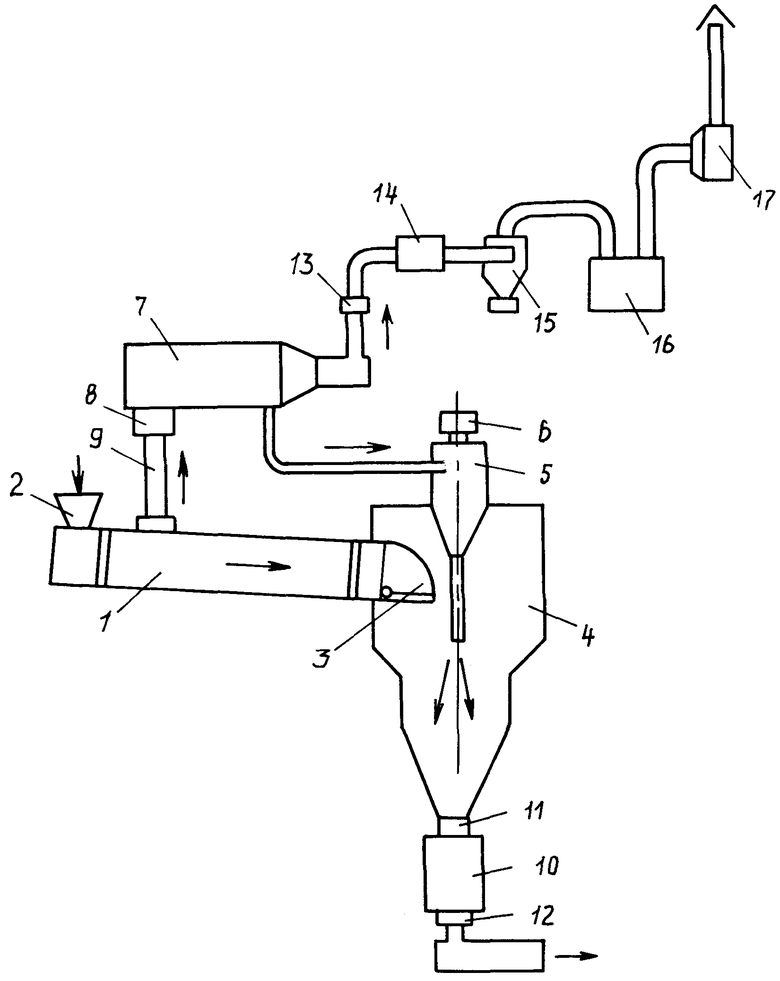

Способ в объеме заявленной совокупности признаков был осуществлен на установке, схема которой приведена на чертеже.

Установка для получения активного угля содержит горизонтальную печь карбонизации /1/ с узлом ввода сухого материала /2/ и дозирующим устройством /3/, вертикальную печь активации /4/ с камерой сгорания /5/ и горелочным устройством /6/, котел-утилизатор /7/, снабженный горелкой /8/, контуром /9/ для парогазовой смеси, охладитель готового продукта /10/ с узлом загрузки /11/ и вызрузки /12/, каталитический дожигатель /13/, теплообменник /14/, циклон /15/, скруббер /16/ и дымосос /17/.

Установка работает следующим образом. Запускают горелки 6 и 8 и прогревают установку до рабочей температуры. Предварительно подготовленное (дробление, рассев и др.) высушенное исходное сырье загружают в торцевую “холодную” часть карбонизатора через узел ввода 2. Материал, благодаря вращению и некоторому наклону печи в сторону выгрузки, медленно перемещается по длине печи, прогреваясь по мере продвижения из менее нагретой в более нагретые зоны. Первоначально сырье подвергается дополнительной сушке, затем, по мере прогревания - карбонизации с выделением газообразных продуктов термического разложения, которые вместе с парами воды отводятся через канал 9 и поступают во внешний контур горелки 8, конструкция которой обеспечивает сжигание низкокалорийных газов за счет их предварительного смешения с горячим окислителем. Горючие компоненты отходящих газов сжигают совместно с топливом, подаваемым в горелку для поддержания процесса.

Образующийся при карбонизации обрабатываемого углеродсодержащего материала карбонизат непрерывно поступает в дозирующее устройство (например, поворотный лоток), где он накапливается в виде порции определенной массы, при достижении которой дозирующим устройством направляется во внутренний объем печи 4.

В размещенную на крышке камеры активации камеру сгорания 5 поступают дымовые газы - газообразные продукты сгорания топлива, сжигаемого в горелочном устройстве. Одновременно в поток дымовых газов подается водяной пар, количеством которого регулируется температура образующейся парогазовой смеси. Смесь водяного пара с дымовыми газами является активирующим агентом.

Подача активирующего агента на поверхность полукокса в виде “острой струи” обеспечивает его перевод в состояние взвешенного слоя, что создает условия для интенсивного тепло- и массопереноса. Карбонизат быстро прогревается до требуемой температуры, углерод карбонизата вступает во взаимодействие с водяным паром и активируется в течение заданного времени без добавления свежего материала, с получением высокопористого активного угля. После завершения процесса активации порция АУ выводится из камеры активации в охладитель 10 через загрузочный узел 11 и после охлаждения выводится через узел выгрузки 12.

Газообразные продукты сгорания газов карбонизации (дымовые газы) из котла-утилизатора выводятся в каталитический дожигатель 13, где происходит полное окисление оставшейся в них органики. Далее дымовые газы охлаждаются в теплообменнике 14 и очищаются от несгоревшей угольной пыли в циклоне 15, окончательно охлаждаются в скруббере 16, отдавая тепло воде, идущей на приготовление пара, и через дымосос 17 выбрасываются в атмосферу.

Пример 1. Два образца одного и того же материала (антрацит) фракционного состава 1-3 мм (100%) подвергали карбонизации при 800°С: а) в вертикальной печи в слое, взвешенном “острой” струей газа, в течение 20 мин; б) в горизонтальной вращающейся печи в “квазистационарном” слое - со скоростью подъема температуры 10°С/мин в течение 90 мин. Для карбонизованных образцов определяли прочность, насыпную плотность, суммарный объем пор и содержание (%) исходной фракции 1-3 мм (табл.1).

Температурный контроль процессов позволил установить, что время нагрева материала до конечной температуры карбонизации в опыте “а” составляло ~8 мин, т.е. скорость подъема температуры - ~100°С/мин, остальные 12 мин образец обрабатывался в изотермическом режиме процесса карбонизации; время изотермической выдержки для опыта “б” составило 10 минут.

Пример 2. Опыт по примеру 1 с той разницей, что время изотермической выдержки увеличили по каждому из опытов до 15 мин.

Пример 3. Опыт по примеру 1 с той разницей, что изотермической выдержки не проводили (0 мин).

Из результатов таблицы следует, что для образца, карбонизируемого в горизонтальной вращающейся печи в условиях “квазистационарного” слоя (б) при скорости подъема температуры 10°С/мин, формирование структурных и прочностных характеристик полностью завершается за время нагревания до конечной температуры карбонизации (80 мин, пример 36). Благодаря “щадящему” режиму обработки не происходит измельчения материала (высокий выход исходной фракции 1-3 мм=94%), карбонизованный материал приобретает высокую прочность и насыпную плотность. Введение изотермической выдержки, т.е. дополнительной термообработки при конечной температуре карбонизации (примеры 1б, 2б), незначительно уменьшает содержание исходной фракции в карбонизате за счет истирания; прочность, насыпная плотность и суммарная пористость остаются стабильными (незначительное увеличение первых 2-х показателей и уменьшение 3-го за счет дополнительной усадки).

Иная картина наблюдается для продуктов карбонизации материала в слое, взвешенном “острой” струей газа, в вертикальной печи (а). Низкие показатели прочности, насыпной плотности и выхода исходной фракции характерны для карбонизата, полученного без изотермической выдержки (пример 3а); введение изотермической выдержки (примеры 1а, 2а), незначительно увеличивая первые два показателя, заметно снижает пористость за счет дополнительной усадки и выход целевой фракции за счет истирания продуктов карбонизации.

Результаты проведенного эксперимента наглядно подтверждают преимущества проведения процесса карбонизации в мягких условиях “квазистационарного” слоя, которые обеспечивает горизонтальная вращающаяся печь карбонизации.

Пример 4. Два образца карбонизата, полученного по примеру 3б, подвергали активации в “квазистационарном” (горизонтальная печь) и взвешенном (вертикальная печь) слоях материала при различной продолжительности процесса при температуре 800°С. В табл.2 представлены характеристики близких по качеству АУ, полученных при разном времени активации в условиях стационарного и взвешенного слоев материала.

Условия активации и показатели качества АУ

Условные обозначения в табл.2: α - обгар при активации; П - прочность на истирание; χ нас. - насыпная плотность.; V∑ - суммарный объем пор; Ws - объем сорбирующих пор; Vма - объем макропор.

Как видно из полученных результатов таблицы, скорость активации карбонизата во взвешенном слое несравнимо выше скорости активации в стационарном слое. Для достижения показателей качества, сопоставимых с качеством сорбента 3-часовой активации карбонизата в стационарном слое, достаточно 30 мин его активации во взвешенном слое; 15 мин активации во взвешенном слое позволяют получать прочный сорбент с развитой структурой пор. Это объясняется лучшим контактом активирующего агента с частицей активируемого материала, что исключает внешний обгар материала с образованием макропор. Подтверждением этому могут служить меньшие объемы макропор у сорбентов, полученных активацией во взвешенном слое антрацита.

Таким образом, предложенный способ обеспечивает качественное приготовление карбонизата, интенсификацию процесса теплообмена и улучшение качества активного угля, а также улучшает экономические показатели за счет экономии топлива и сокращения времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051094C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2006 |

|

RU2321612C1 |

| ТЕРМИЧЕСКИЙ МОДУЛЬ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ СОРБЕНТОВ | 1995 |

|

RU2092757C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2006 |

|

RU2331580C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1992 |

|

RU2036142C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 1995 |

|

RU2076272C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ОЛЕОФИЛЬНОГО СОРБЕНТА | 2002 |

|

RU2205065C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2010 |

|

RU2490207C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1997 |

|

RU2114783C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2100401C1 |

Способ относится к области термической переработки твердых углеродсодержащих материалов с целью получения активных углей. Способ включает процесс нагрева и карбонизации сырья в горизонтальной вращающейся печи в непрерывном режиме в течение 1,0-3,0-х часов при температуре 650-850°С со скоростью нагрева материала до конечной температуры не более 10°С в минуту, подачу образовавшегося карбонизата без охлаждения в виде порций в вертикальную печь активации, активацию каждой порции в течение <30 минут, при температуре 750-950°С в режиме слоя, взвешенного “острой” струей газообразного активирующего агента, подачу новой порции карбонизата в печь активации после выгрузки из нее порции готового продукта, подачу парогазовой смеси из печи активации в печь карбонизации в режиме противотока движению карбонизуемого материала, направление парогазовой смеси из печи карбонизации на дожигание в котел-утилизатор, получение в нем необходимого для приготовления активирующего агента водяного пара низкого давления, обезвреживание образующихся в котле-утилизаторе дымовых газов. Изобретение позволяет обеспечить интенсификацию процесса теплообмена и улучшение качества активного угля, а также улучшение экономических показателей за счет экономии топлива и сокращения времени технологического процесса. 4 з.п. ф-лы, 1 ил., 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051094C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2090500C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО АКТИВНОГО УГЛЯ | 1999 |

|

RU2154605C1 |

| ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2023966C1 |

Авторы

Даты

2005-07-27—Публикация

2004-08-30—Подача