Предлагаемое изобретение относится к технике получения соединений углерода, в особенности к способам получения активированных углей с использованием газообразных активирующих агентов, в частности к способам переработки в активированные угли с использованием газообразных активирующих агентов древесины твердых тропических пород типа газварина, произрастающих, например, в Египте.

Прототипом предлагаемого изобретения является способ переработки в активированные угли древесины (см. описание изобретения к авторскому свидетельству СССР N 1188097).

Принятый за прототип способ включает пиролиз древесины, совмещенный с активацией твердого остатка парогазами пиролиза древесного вещества.

Особенностью принятого за прототип способа является то, что совмещенные пиролиз и активация - это финишная операция термообработки.

Основными недостатками способа являются низкое качество получаемых сорбентов и невозможность расширения ассортимента выпускаемых углей.

Еще одной особенностью прототипа является то, что операцию совмещенного пиролиза и активации ведут как массоэлектрически пассивную. Для этого технологический передел лишен электрозаземления принудительно обусловленного типа. Указанная особенность создает условия для накопления в веществе электростатических зарядов, возникающих в процессе термомеханического нагружения. Этот процесс препятствует развитию пористой структуры сорбентов и протеканию многочисленных термохимических реакций.

Задачей предлагаемого изобретения является устранение основных недостатков прототипа.

Сущность предложенного технического решения состоит в том, что в способе, включающем пиролиз древесины, совмещенный с активацией твердого остатка парогазами пиролиза древесного вещества, предусматривают проведение дополнительной активации недоактивированного угля сторонним активирующим агентом, приготовленным на основе водяного пара. При этом дополнительную активацию обосабливают путем проведения мелкого дробления накапливаемого недоактивированного угля и завершают процесс размолом части выходящего после дополнительной активации готового активированного угля.

Кроме этого, совмещенную с пиролизом активацию, а также дробление, дополнительную активацию и размол ведут как массоэлектрически активные. Для этого имеющие место технологические переделы принудительно электрозаземляют инициируемым отведением потенциала напряжением 0,1 - 50 В.

Недостижение электрозаземлительного потенциала напряжения в 0,1 В не позволяет достичь должной степени гарантированного отвода электростатического заряда и сохранить на приемлемом уровне механические и термические потери при недостаточном качестве активированного угля.

Превышение этого же потенциала напряжения в 50 В приводит к электрохимическим паразитным реакциям переокисления углеродного вещества технологических переделов, что также приводит к увеличению потерь активированного угля.

Подтверждением наличия у предложенного технического решения изобретательского уровня является отсутствие следования его явным образом из известного уровня техники (см.монографию Бронзов О.В. и др. Древесный уголь. Получение, основные свойства и область применения древесного угля. - М.: Лесная промышленность, 1979).

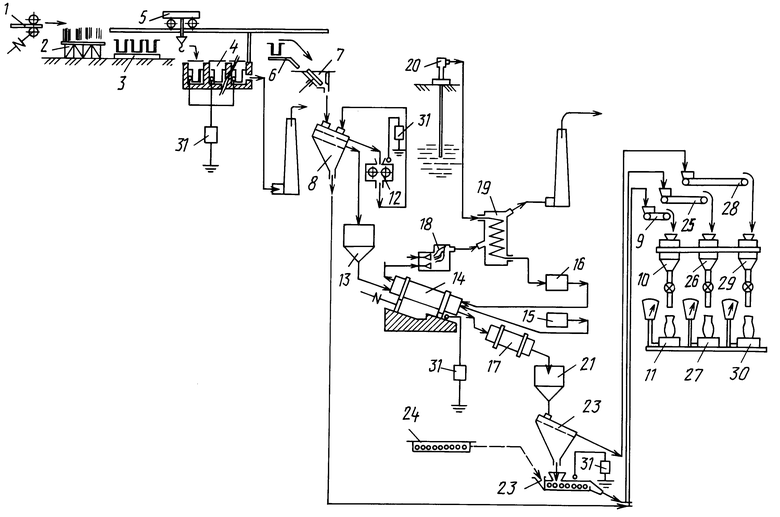

Сущность предлагаемого изобретения поясняется прилагаемой структурной схемой установки для осуществления предлагаемого способа.

Используемая установка на чертеже содержит окорочное устройство 1 для снятия коры с бревен газварина и разделки их на мерные чурки. Далее размещен пакетировочный участок 2 для формирования из чурок необходимого запаса. С участком 2 сопряжено контейнерное депо 3 для размещения необходимого количества печных контейнеров. С участком 2 сопряжена также пиролизная муфельная печь 4 секционного типа для проведения сушки древесины, а также совмещенных пиролиза-активации соответствующих технологических переделов и их изотермической выдержки. Печь 4 обслуживается контейнерно-маневровочным краном 5. В зоне обслуживания крана 5 размещена площадка для остывания контейнеров с углем 6. Далее размещена вибро-щековая дробилка 7 для среднего дробления и двухситочный грохот 8 для сепарации полученного недоактивированного угля. Подситовая фракция (менее 1 мм) транспортером 9 подается в дозатор 10 упаковочного приспособления 11 для фасовки и укупорки полидисперсного агросорбента. Недоактивированный уголь с верхней сетки поступает на додрабливание в валковую дробилку 12 и вновь возвращается на сепарацию на грохот 8. Кондиционная фракция собирается в накопительном бункере 13, откуда подается на вход противоточной барабанной вращающейся печи дополнительной активации 14. Печь снабжена топкой 16, где образующиеся при сжигании топлива дымовые газы нагревают до необходимой температуры активатор - водяной пар. Отходящие от печи 14 газы, содержащие примеси газов дополнительной активации, дожигаются в топке дожигания 18. Тепло дожженных газов утилизируется в котле-утилизаторе 19, в который подается подготовленная вода из запитывающей системы 20. Полученный в котле-утилизаторе 19 пар подается в топку 16 печи дополнительной активации. Выходящий из печи 14 активированный уголь поступает на охлаждение в водоохлаждаемый барабанный вращающийся холодильник 17 и далее поступает в накопительный бункер 21. Из накопительного бункера 21 активированный уголь поступает на сепарационное устройство 23, где от дробленого продукта отсеивается мелкая фракция, поступающая на размол в мельницу 23 для получения порошкообразного активированного угля. Указанная мельница 23 оборудована специальным приспособлением 24 для подготовки мелющих тел. К мельнице 23 подведен продуктоприемный транспортер 25 для подачи порошкообразного угля в дозатор 26 упаковочного приспособления 27 для расфасовки и укупорки осветляющего порошкообразного сорбента. Кондиционная фракция активированного угля с помощью транспортера 28 подается в дозатор 29 упаковочного приспособления 30 для расфасовки и укупорки осветляющего дробленого сорбента. В предлагаемой установке предусмотрено снабжение пиролизной муфельной печи 4, а также дробилок 7, 12, печи дополнительной активации 14 и мельницы 23 потенциалоконверторными устройствами 31 для инициирования принудительно-обусловленного электрозаземления, претерпевающей переработку массы.

Примеры осуществления способа.

Пример 1. Взяли партию леса, образованную бревнами твердой тропической породы - газварин. Отсортировали древесину, выбрав из нее некондиционную гнилую и тонкоствольную (менее 100 мм), исключив также ветки и коренья. Отобранные бревна окорили и разделали на чурки диаметром 120 мм, длиной 250 мм. Полученные чурки загрузили в контейнеры объемом 1,6 м3 каждый, после чего подвергли древесину трехстадийной термообработке. Указанная термообработка включала стадию сушки древесины в состоянии стационарного слоя, стадию пиролиза, совмещенного с активацией твердого остатка парогазами пиролиза древесного вещества и стадии изотермической выдержи полученного недоактивированного угля. Сушку древесины вели в течение 6 часов при температуре обогревающих газов 250oС, совмещенные пиролиз и активацию вели в течение 4,5 часов при температуре 550oС. После окончания выделения основной массы летучих продуктов пиролиза произвели изотермическую выдержку углеродного остатка при температуре 750oС в течение 2,5 часов. Затем произвели охлаждение полученного крупнокускового угля до температуры 50oС. Охлаждение вели в закрытых контейнерах на открытом воздухе, после чего полуфабрикат выгрузили из контейнеров и подвергли двухстадийному дроблению на виброщековой и валковой дробилках до получения целевой фракции 1 - 3,6 мм. Полученный в результате дробления полуфабрикат подвергли сепарации, в ходе которой от целевой фракции отсеяли мелочь с размером частиц менее 1 мм, используемую в дальнейшем как готовый продукт-агросорбент. Целевую фракцию направили на дополнительную активацию, которую вели в условиях пребывания частиц угля в потоке активатора - водяного пара в течение 1 часа при температуре 800oС. Количество водяного пара взяли в соотношении 1 : 1 к дополнительно активируемому сорбенту. Теплоноситель в смеси с активатором подавали противотоком к движению сорбента. Для дополнительной активации использовали вращающийся барабан с коэффициентом загрузки 10%. Выход готового продукта составил 85% от первоначальной загрузки (обгар 15%). Полученный активный уголь охладили до температуры 70oС и подвергли сепарации для отделения мелочи от целевой фракции (1 - 3,6 мм). Полученную мелочь (10%) размололи и получили осветляющий порошкообразный уголь. Целевая фракция активированного угля представляет собой дробленый осветляющий уголь. В ходе совмещенной с пиролизом активации, а также при дроблении, дополнительной активации и размоле, имеющие место технологические переделы подвергли электрозаземлению принудительно-обусловленного характера. Это электрозаземление инициировали потенциалом, соответствующим минимальному уровню в допустимом интервале величин 0,1 В.

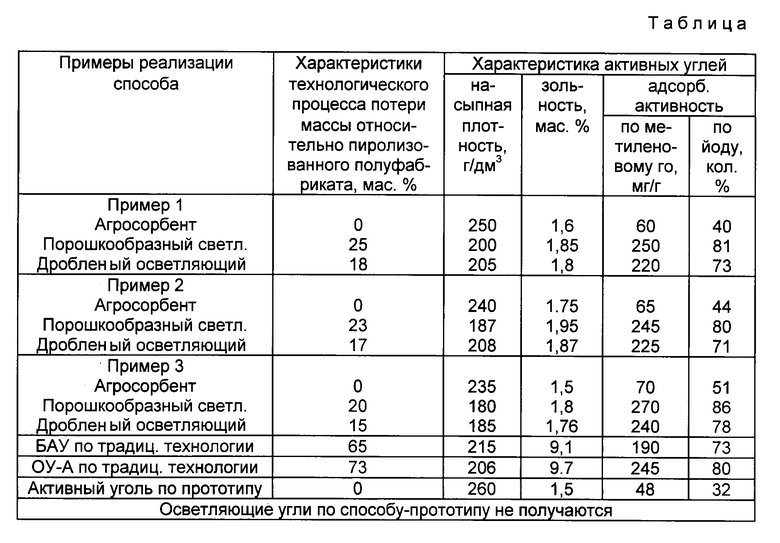

Полученные активированные угли подвергли испытаниям, результаты которых в сравнении с характеристиками аналогичных сорбентов из газварина, полученных по традиционной технологии и по способу-прототипу представлены в прилагаемой таблице.

Пример 2. Реализующий предложенный способ процесс вели при наличии соответствия всех определяющих его режимов и параметров примеру 1 за исключением того, что напряжение инициирующего принудительно-обусловленное электрозаземление потенциала устанавливали соответствующим максимальному уровню в допустимом интервале величин, в частности, равным 50 В.

Полученные активированные угли подвергли испытаниям, результаты которых в сравнении с характеристиками аналогичных сорбентов из газварина, полученных по традиционной технологии и по способу-прототипу, представлены в таблице.

Пример 3. Реализующий предложенный способ процесс вели при наличии соответствия всех определяющих его режимов и параметров примеру 1 за исключением того, что напряжение инициирующего принудительно-обусловленное электрозаземление потенциала устанавливали соответствующими промежуточному уровню в допустимом интервале величин, в частности, равным 25 В.

Полученные активированные угли подвергли испытаниям, результаты которых в сравнении с характеристиками аналогичных сорбентов из газварина, полученных по традиционной технологии и по способу-прототипу, представлены в таблице.

Из представленной таблицы видно, что наилучшие результаты были достигнуты при реализации предложенного способа в соответствии с примером 3.

Техническим преимуществом предложенного способа кроме его экономичности является управляемость процесса и возможность получать различные марки активированных углей с низкой зольностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО АКТИВИРОВАННОГО УГЛЯ | 1996 |

|

RU2106301C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТОРФА В КРУПНОКУСКОВОЙ УГЛЕРОДНЫЙ ВОССТАНОВИТЕЛЬ | 1995 |

|

RU2083636C1 |

| СПОСОБ ДЕСТРУКТИВНОЙ ПЕРЕГОНКИ БЕРЕЗОВОЙ ДРЕВЕСИНЫ | 1993 |

|

RU2072965C1 |

| СПОСОБ ФИЗИЧЕСКИ-ФОРСИРОВАННОЙ ПЕРЕРАБОТКИ ИЗМЕЛЬЧАЕМЫХ МАТЕРИАЛОВ | 1995 |

|

RU2104789C1 |

| СПОСОБ МЕХАНОСЕПАРАЦИИ СВЕЖЕМОЛОТЫХ СТРУКТУРИЗАЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2101097C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1992 |

|

RU2077480C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1992 |

|

RU2077479C1 |

| СПОСОБ ПРОИЗВОДСТВА СИЛИКАТНОГО КИРПИЧА | 1996 |

|

RU2100308C1 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ | 1996 |

|

RU2104120C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ ИЗ ДРЕВЕСНЫХ ОПИЛОК И МЕЛКОЙ ЩЕПЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2104926C1 |

Изобретение относится к получению активированных углей переработкой древесины. Сущность изобретения состоит в том, что пиролизу подвергают древесину твердых тропических пород, пиролиз совмещают с активацией твердого остатка, проводят мелкое дробление накапливаемого недоактивированного угля, дополнительную активацию полученного недоактивированного угля водяным паром и завершающий размол части выходящего после дополнительной активации готового активированного угля, причем совмещенные пиролиз, активацию, а также дробление, дополнительную активацию и размол ведут при электрозаземлении претерпевшей переработку массы, инициируемом потенциалом с напряжением 0,1 - 50 В, при этом в качестве древесины твердых тропических пород используют газварин. Заявленный способ экономичен и позволяет получать различные марки активированных углей с низкой зольностью. 1 з.п.ф-лы, 1 ил., 1 табл.

| Способ получения активированного угля | 1983 |

|

SU1188097A1 |

| Способ получения активного угля | 1973 |

|

SU470494A1 |

| Способ парогазовой активации угле-РОдСОдЕРжАщиХ МАТЕРиАлОВ | 1979 |

|

SU827383A1 |

| ВЫСОКОЧАСТОТНАЯ УСТАНОВКА ДЛЯ СКЛЕИВАНИЯ КОРПУСОВ ПИАНИНО | 1967 |

|

SU216229A1 |

| GB 1233784 A, 26.05.71. | |||

Авторы

Даты

1998-09-27—Публикация

1996-01-11—Подача