Настоящее изобретение направлено на получение флуоресцентной керамики, имеющей общую формулу Gd2O2S, с добавлением присадок (легированную) М, где М представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из Се, Pr, Eu, Tb, Yb, Dy, Sm и/или Но, и относится к способу производства флуоресцентной керамики с использованием одноосного горячего прессования.

Флюоресцентная керамика предназначена для использования в детекторах для детектирования ионизирующего излучения.

Флуоресцентные элементы для детектирования излучения высокой энергии содержат фосфор, который может поглощать это излучение и преобразовывать его в видимый свет. Люминесцентное излучение, генерируемое при этом, поглощается электронами и оценивается с помощью светочувствительных систем, таких как фотодиоды или фотоумножители. Такие флуоресцентные элементы могут производиться из монокристаллических материалов, например легированных галогенидов щелочных металлов.

Немонокристаллические материалы могут использоваться в виде порошкообразного фосфора или в форме керамических элементов, изготавливаемых из него.

Недостатком известного способа по патенту США №5518659 является то, что указанные порошки с размерами зерен от 10 нм до 100 нм при хранении на воздухе являются химически нестабильными, что приводит к поверхностному окислению порошка. Поверхностное окисление неизбежно приводит к возникновению второй нежелательной фазы в объеме полученной керамики. Вторая фаза способствует нежелательному рассеиванию в объеме керамики, таким образом, уменьшая светоотдачу. Необходимо заметить, что поверхностное окисление происходит даже в течение короткого периода манипуляций с исходным материалом на воздухе, например, при его взвешивании и при загрузке в пресс-форму. Для восстановления оксисульфата до оксисульфида в патенте США №5518659 предлагается использование в ходе горячего прессования восстановительной атмосферы, при давлении газа во внутреннем пространстве печи до 0,1 МПа, приблизительно при атмосферном давлении. Однако из-за присутствия противодействующего давления атмосферного газа в порах поликристаллического брикета компактирование является ограниченным. Таким образом, поры не могут закрываться полностью, так что оптимальная микроструктура не может быть сформирована.

Целью настоящего изобретения является обеспечение способа для производства сцинтиллирующей керамики с дополнительно улучшенными характеристиками светоотдачи и послесвечения.

Описанная выше цель может быть достигнута в соответствии с настоящим изобретением с помощью способа производства материала флуоресцентной керамики, использующего одноосное горячее прессование, при этом указанный способ по настоящему изобретению включает стадии

выбора порошкообразного пигмента Gd2O2S, легированного М, где М представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из Eu, Tb, Yb, Dy, Sm, Но, Се и/или Рr, где размер зерен указанного порошка, используемого для горячего прессования, составляет от 1 мкм до 20 мкм, и указанное горячее прессование осуществляется при

- температуре от 1000°С до 1400°С; и/или

- давлении от 100 МПа до 300 МПа;

Как обнаружено, для дополнительного улучшения оптических свойств получаемой керамики является выгодным введение стадии вакуумного отжига. На этой стадии имеет место дополнительный рост зерен в керамике, который, благодаря уменьшению пористости, дополнительно улучшает прозрачность. После этого, благодаря росту зерен, дополнительная диффузия атомов легирующей примеси в решетке оксисульфида делает возможным дополнительное улучшение сцинтилляционных свойств керамики.

По этой причине в способе по настоящему изобретению отжиг производится в две стадии:

- отжиг флуоресцентной керамики в вакууме, при температуре от 1000°С до 1400°С, в течение периода времени от 0,5 часа до 30 часов;

- отжига на воздухе, при температуре от 700°С до 1200°С, в течение периода времени от 0,5 часа до 30 часов.

Порошкообразный пигмент Gd2O2S может содержать количество М, равное от 0,1 м.д. до 1000 м.д. (массовая доля).

Обнаружено, что порошки, относительно крупнозернистые, которые являются химически стабильными на воздухе, могут успешно прессоваться с формированием флуоресцентного кристалла с улучшенными характеристиками.

Таким образом, в соответствии с настоящим изобретением может быть предпочтительным, чтобы режим прессования осуществлялся при температуре от 1000°С до 1400°С, предпочтительно от 1100°С до 1300°С, более предпочтительно от 1150°С до 1250°С; и/или

- давлении от 100 МПа до 300 МПа, предпочтительно от 180 МПа до 280 МПа и более предпочтительно от 200 МПа до 250 МПа. Предпочтительно, вакуум на стадии одноосного прессования в соответствии с настоящим изобретением составляет ≤100 Па и ≥0,01 Па.

В соответствии с настоящим изобретением вакуум может устанавливаться в пределах от ≥0,01 Па и ≤50 Па, предпочтительно в пределах от ≥0,01 Па и ≤10 Па, и наиболее предпочтительно вакуум устанавливается в пределах ≥0,01 Па и ≤1 Па.

Флуоресцентная керамика, после стадии одноосного горячего прессования в вакууме, может быть дополнительно обработана с помощью отжига на воздухе, при температуре от 700°С до 1200°С, предпочтительно от 800°С до 1100°С, более предпочтительно от 900°С до 1000°С; при этом указанный период времени для обработки путем отжига на воздухе составляет от 0,5 часа до 30 часов, предпочтительно от 1 часа до 20 часов, более предпочтительно от 2 часов до 10 часов и наиболее предпочтительно от 2 часов до 4 часов.

Другим преимуществом настоящего изобретения является то, что материал Gd2O2S со средним размером зерен, находящимся в пределах от 1 мкм до 20 мкм, может повсеместно приобретаться производителями флуоресцентной керамики в виде исходного материала и не должен измельчаться для получения более тонкодисперсных частиц, меньших, чем 100 им. Предпочтительным является вариант воплощения, в котором порошкообразный пигмент Gd2O2S, используемый в соответствии с настоящим изобретением, имеет средний размер зерен в пределах от 2 мкм до 10 мкм, а более предпочтительно от 4 мкм до 6 мкм. Более того, благодаря способу настоящего изобретения, отдельный процесс производства порошка не является необходимым, поскольку для производства люминесцентной керамики могут успешно использоваться обычные доступные порошки.

Предпочтительно, температура вакуумного отжига выбирается в пределах от 1100°С до 1300°С, более предпочтительно от 1200°С до 1250°С.

Период времени для вакуумного отжига может предпочтительно составлять от 1 часа до 20 часов, более предпочтительно от 2 часов до 10 часов и наиболее предпочтительно от 3 часов до 5 часов.

Еще в одном варианте воплощения способа в соответствии с настоящим изобретением на стадии приготовления исходного материала нелегированный порошкообразный Gd2Q2S с размером зерен в пределах между 1 мкм и 20 мкм смешивается с композицией, содержащей, по меньшей мере, один элемент из группы редкоземельных ионов, включающей Рr, Се, Eu, Tb, Yb, Dy, Sm и/или Но.

Это техническая мера дополнительно упрощает способ производства керамики, поскольку может использоваться широкий набор доступных материалов. Например, в том случае, если Рr или Се выбирают в качестве предполагаемых легирующих примесей, введение ионов Рr или Се может осуществляться с использованием водных растворов соответствующих солей: РrСl3, РrВr3, РrI3, Рr(NО3)3, Рr2(SO4)3, СеСl3, СеВr3, СеI3, Се(NО3)3, Ce2(SO4)3 и тому подобное. Альтернативно, введение ионов легирующей примеси может осуществляться во время механического смешивания порошков Gd2O2S с нерастворимыми композициями, содержащими легирующую примесь, подобными оксидам, например Рr6О11, Рr2O3, Се2O3, СеO2.

В качестве еще одной альтернативы порошкообразный Gd2O2S может механически смешиваться с нерастворимыми в воде солями легирующей примеси, подобными РrF3, Рr2S3, Pr2O2S, Рr2(СО3)3, Рr2(С2O4)3, СеF3, Ce2O2S, Се2(СО3)3, Се2(С2O4)3 и тому подобное.

Этот принцип введения легирующей примеси может использоваться для введения ионов, например, Tb, Eu и других редкоземельных элементов. В дополнение к этому, ионы других элементов, не являющиеся редкоземельными ионами, могут вводиться соответствующим образом. Предпочтительно, соответствующая спекающая добавка подмешивается перед горячим прессованием. В данной области, сами по себе, известны различные спекающие добавки.

Настоящее изобретение относится к керамике, представленной химической формулой Gd2O2S, легированной М, где М представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из Рr, Се, Eu, Tb, Yb, Dy, Sm и/или Но, при этом указанная флюоресцентная керамика содержит в своем объеме только одну фазу.

Благодаря технической мере настоящего изобретения, а именно отсутствию посторонних фаз в объеме полученной керамики, значение ее прозрачности повышается.

В дополнение к этому обнаружено, что флюоресцентная керамика, изготовленная по предлагаемому способу, может иметь значительно повышенный относительный световой выход или светоотдачу по отношению к керамическому флюоресцентному материалу, который является доступным на рынке. Разница особенно видна для толщины керамики, равной или большей, чем 1,5 мм. Светоотдача может быть в 2,3 раза большей, чем у кристаллов вольфрамата кадмия такой же толщины.

Легированный порошкообразный пигмент Gd2O2S может иметь поверхность, согласно БЭТ, в пределах от ≥0,01 м2/г до ≤1 м2/г, предпочтительно от ≥0,05 м2/г до ≤0,5 м2/г и более предпочтительно от ≥0,1 м2/г до ≤0,2 м2/г.

Gd2O2S может легироваться, по меньшей мере, одним элементом, выбранным из группы, состоящей из Се, Pr, Eu, Tb, Yb, Dy, Sm и/или Но. Является предпочтительным, чтобы порошкообразный Gd2O2S легировался одним элементом, выбранным только из. группы, состоящей из Се, Рr, Eu, Tb, Yb, Dy, Sm и Но. Наиболее предпочтительным является использование элемента Се или Рr.

Содержание Се в порошкообразном Gd2O2S, в виде массовой доли, может составлять от 0,1 м.д. до 100 м.д., предпочтительно от 5 м.д. до 50 м.д. и более предпочтительно от 10 м.д. до 25 м.д., и/или содержание Рr в порошкообразном Gd2O2S может составлять от 100 м.д. до 1000 м.д., предпочтительно от 300 м.д. до 800 м.д. и более предпочтительно от 500 м.д. до 800 м.д.

Обнаружено, что флюоресцентная керамика Gd2O2S по настоящему изобретению может иметь значительно сниженное послесвечение, находящееся в пределах от 1×10-6 до 8×10-5, при 500 мс. Предпочтительно, флюоресцентная керамика по настоящему изобретению может иметь послесвечение, находящееся в пределах от 1,0×10-6 до 6×10-5, при 500 мс, предпочтительно от 1,0×10-6 до 5×10-5, при 500 мс, и более предпочтительно от 1,0×10-6 до 3,0×10-5, при 500 мс.

Флуоресцентная керамика во время изготовления предпочтительно подвергается одноосному горячему прессованию. На стадии одноосного горячего прессования поликристаллический брикет компактируется, предпочтительно, до значений относительной плотности, близких к теоретической плотности prel>99,7% ptheor. Благодаря высокой плотности флюоресцентная керамика по настоящему изобретению может обеспечить хорошую прозрачность в оптическом диапазоне. По этой причине является предпочтительным, чтобы флюоресцентная керамика по настоящему изобретению имела относительную плотность ≥99,0%, предпочтительно ≥99,5% и более предпочтительно от ≥99,7% и до ≤100%.

Кроме того, было неожиданно обнаружено, что флюоресцентная керамика по настоящему изобретению может иметь значительно повышенный относительный световой выход или светоотдачу, в пределах от 0,74 до 1,00, предпочтительно от 0,80 до 1,00 и более предпочтительно от 0,84 до 1,00.

Размер кристаллитов флуоресцентной керамики в соответствии с настоящим изобретением, предпочтительно, является большим по сравнению с размером зерен исходного порошка из зерен Gd2O2S, легированных М. Является предпочтительным, чтобы >50%, предпочтительно >70% и более предпочтительно >90% кристаллитов Gd2O2S, легированных М, флуоресцентной керамики имели размер кристаллитов от 1 до 300 мкм, предпочтительно от 10 до 100 мкм.

Флуоресцентная керамика, изготовленная в соответствии с настоящим изобретением, может иметь текстуру в плоскости 001, которая соответствует плоскости в решетке, ориентированной, по существу, перпендикулярно к направлению приложения давления в процессе одноосного прессования.

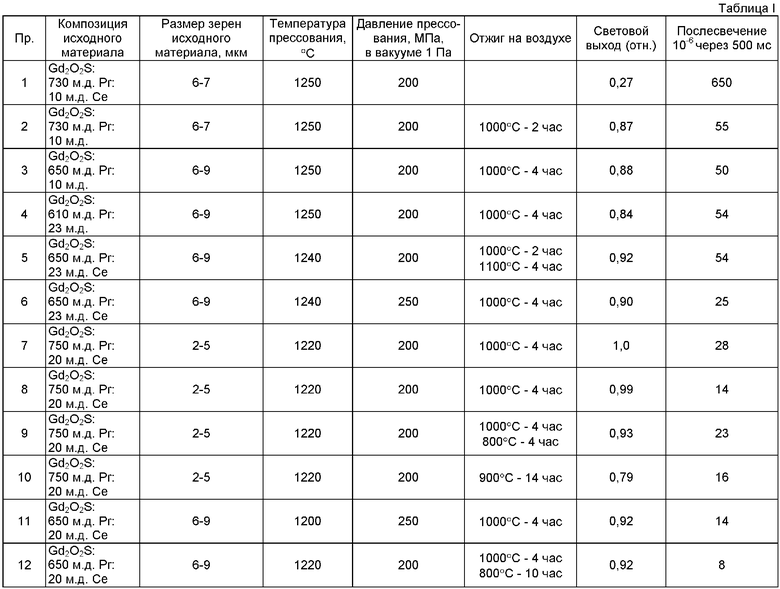

Далее настоящее изобретение будет иллюстрироваться с помощью конкретного варианта воплощения примеров 1-12 настоящего изобретения.

Примеры 1-12

Исходный материал примеров 1-12 из таблицы I с размером зерен, приведенным в таблице I, подвергают одноосному горячему прессованию в вакууме 1 Па. Температура прессования приведена в таблице I, а давление составляет 200 МПа для примеров 1-5, 7-10 и 12, и 250 МПа - для примеров 6 и 11, с последующим отжигом на воздухе, за исключением сравнительного примера 1.

Данные для примеров 1-12, относительный световой выход и послесвечение в 10-6, при 500 мс, приведены ниже в таблице I.

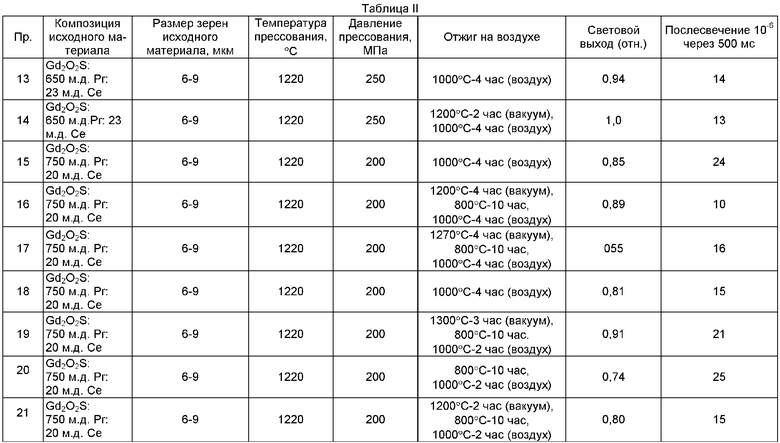

Примеры 13-21

Исходный материал в соответствии с примерами 13-21 из таблицы II, с размером зерен от 6 мкм до 9 мкм, подвергают одноосному горячему прессованию в вакууме при 1 Па. Температура прессования представлена в таблице II, а давление составляет 250 МПа для примеров 13 и 14, и 200 МПа - для примеров 15-21. Примеры 13, 15, 18 и 20 обрабатывают путем отжига на воздухе при условиях, приведенных в таблице II. Примеры 14, 16, 17, 19 и 21 обрабатывают путем отжига в вакууме при 1 Па, а затем обрабатывают путем отжига на воздухе при условиях, приведенных в таблице II.

Данные для примеров 13-21, относительный световой выход и послесвечение в 10-6, при 500 мс, приведены ниже в таблице II.

В процессе вакуумного отжига, при температуре от 1200°С до 1300°С, в керамике имеет место рост зерен, и происходит уменьшение ее остаточной пористости, что приводит к увеличению прозрачности керамики. Общий коэффициент пропускания на длине волны собственного испускания, примерно при 513 нм, повышается примерно от 5% до 15%. По сравнению с керамикой, обработанной только на воздухе, керамика по настоящему изобретению, подвергаемая отжигу в вакууме, а затем на воздухе имеет более высокую светоотдачу при люминесценции, благодаря ее более высокой прозрачности. Измерения общего коэффициента пропускания осуществляются с использованием спектрометра Hitachi 330, адаптированного с помощью интегрирующей сферы диаметром 60 мм.

Отжиг на воздухе приводит к значительному увеличению светоотдачи керамики, примерно в 3 раза, и к значительному уменьшению послесвечения, примерно в 10 раз. После прессования в вакууме и отжига в вакууме стехиометрия кристаллической структуры Gd2O2S по отношению к кислороду и сере нарушается, что приводит к увеличению концентрации вредных электронных ловушек в указанной керамике. Значительное улучшение характеристик рентгеновской люминесценции керамики после отжига на воздухе определяется стехиометрией кристаллической структуры керамики, с получением оптимальных рабочих характеристик флуоресцентной керамики по настоящему изобретению. Светоотдачу и послесвечение измеряют с помощью Hamamatsu PMT, National Instruments ADC, где фотоумножитель экранируется от прямого облучения с помощью свинцового экрана. Послесвечение измеряется с помощью 2 с импульса, 120 кВ/100 мА, 80 см FDD (18-20 MGy/s), при этом все значения послесвечения приведены в м.д. от стационарного сигнала. Значения сигнала (светоотдачи) измеряют на минимальных элементах изображения 4×4 мм2, приклеенных силиконом к фотодиоду.

Флуоресцентная керамика в соответствии с настоящим изобретением может использоваться, например,

- в сцинтилляторе или флуоресцентном элементе для детектирования ионизирующего излучения, предпочтительно рентгеновских лучей, гамма-лучей и электронных пучков; и/или

- в устройстве или аппарате, используемом в области медицины, предпочтительно, для компьютерной томографии (СТ).

Наиболее предпочтительно использование флюоресцентной керамики для детектора или устройства, приспособленного для получения медицинских изображений; для любого детектора, известного в области медицины. Такими детекторами являются, например, детектор рентгеновских лучей, СТ-детектор, детектор Electronic Portal Imaging и тому подобное.

С помощью способа в соответствии с настоящим изобретением достигаются следующие параметры керамики: - послесвечение в пределах от 1×10-6 до 8×10-5, при 500 мс; и/или общая прозрачность в пределах от 0 до 50%, предпочтительно от 10% до 40%, еще более предпочтительно 20-35%, измеренная для длины волны 513 нм.

Керамика может с преимуществом использоваться для производства сцинтилляционных детекторов при изготовлении медицинских компьютерных томографов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛУОРЕСЦЕНТНАЯ КЕРАМИКА | 2004 |

|

RU2350579C2 |

| СПОСОБ ПОЛУЧЕНИЯ GdOS:Pr С ОЧЕНЬ КРАТКОВРЕМЕННЫМ ПОСЛЕСВЕЧЕНИЕМ ДЛЯ КОМПЬЮТЕРНОЙ ТОМОГРАФИИ | 2006 |

|

RU2410407C2 |

| CdOS МАТЕРИАЛ ДЛЯ ИСПОЛЬЗОВАНИЯ В КОМПЬЮТЕРНОЙ ТОМОГРАФИИ | 2009 |

|

RU2528671C2 |

| Способ получения стеклокристаллического материала с наноразмерными кристаллами ниобатов редкоземельных элементов | 2015 |

|

RU2616648C1 |

| УСТРОЙСТВО ДЛЯ ОДНООСНОГО ПРЕССОВАНИЯ И НАГРЕВА | 2006 |

|

RU2412048C2 |

| РЕГЕНЕРАТИВНЫЙ МАТЕРИАЛ И РЕГЕНЕРАТОР НА ОСНОВЕ ОКСИСУЛЬФИДА РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛА | 2002 |

|

RU2293261C2 |

| Поликристаллический синтетический ювелирный материал (варианты) и способ его получения | 2015 |

|

RU2613520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ КЕРАМИКИ АЛЮМОИТТРИЕВОГО ГРАНАТА | 2015 |

|

RU2584187C1 |

| НОВЫЕ ЛЮМИНОФОРЫ, ТАКИЕ КАК НОВЫЕ УЗКОПОЛОСНЫЕ ЛЮМИНОФОРЫ КРАСНОГО СВЕЧЕНИЯ, ДЛЯ ТВЕРДОТЕЛЬНОГО ИСТОЧНИКА СВЕТА | 2013 |

|

RU2641282C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ СЦИНТИЛЛЯЦИОННОЙ ZnO КЕРАМИКИ И СЦИНТИЛЛЯТОР | 2010 |

|

RU2416110C1 |

Настоящее изобретение относится к способу производства флуоресцентной керамики, имеющей общую формулу Gd2O2S, легированной элементом, выбранным из группы, состоящей из Се, Pr, Eu, Tb, Yb, Dy, Sm и/или Но, и предназначенной для использования в детекторах ионизирующего излучения. Способ производства флуоресцентного керамического материала включает стадии выбора порошкообразного пигмента Gd2O2S, легированного М, и М представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из Eu, Tb, Yb, Dy, Sm, Но, Се и/или Pr, при этом размер зерен указанного порошка, используемого для горячего прессования, составляет от 1 мкм до 20 мкм, горячее прессование и отжиг. Горячее прессование осуществляется при температуре от 1000°С до 1400°С и/или давлении от 100 МПа до 300 МПа, отжиг - в вакууме при температуре от 1000 до 1400°С в течение 0,5-30 ч, а затем - на воздухе при температуре от 700°С до 1200°С в течение 0,5-30 ч. 2 табл.

Способ производства флуоресцентного керамического материала с использованием одноосного горячего прессования, указанный способ включает стадии:

a) выбора пигментного порошка Gd2O2S, легированного М, и М представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из Eu, Tb, Yb, Dy, Sm, Но, Се и/или Рr, при этом размер зерен указанного порошка, используемого для горячего прессования, составляет от 1 до 20 мкм, и указанное горячее прессование осуществляется при

температуре от 1000 до 1400°С; и/или

давлении от 100 до 300 МПа;

b) отжига флуоресцентного керамического материала в вакууме при температуре от 1000 до 1400°С в течение периода времени от 0,5 до 30 ч.

c) отжига на воздухе при температуре от 700 до 1200°С в течение периода времени от 0,5 до 30 ч.

| US 6504156 B1, 07.01.2003 | |||

| US 6340436 B1, 22.01.2002 | |||

| US 5518659 А, 21.05.1996 | |||

| RU 93016396 А, 20.07.1995. |

Авторы

Даты

2009-12-10—Публикация

2005-05-12—Подача