Настоящее изобретение относится к устройству для одноосного прессования и нагрева. Более конкретно оно относится к устройству для одноосного прессования и нагрева, предназначенному для производства керамических материалов и содержащему нагреватель, пресс-форму и штамп, причем пресс-форма размещается внутри нагревателя, и пресс-форма принимает штамп через по меньшей мере одно отверстие, причем штамп приводится в действие в пресс-форме под давлением.

Изобретение относится также к способу производства керамики и к керамическому материалу.

Gd2O2S:Рr (GOS) является эффективным рентгеновским люминофором, который может использоваться в компьютерных томографических сканерах (СТ). Однако явление послесвечения, которое увеличивает время, необходимое для выполнения компьютерного томографического сканирования или же снижает качество изображения, мешает практическому применению материала GOS. Показатели послесвечения, керамических пластин GOS в большой степени зависят от самого производственного процесса. Ключевое значение при использовании материала GOS в компьютерных томографических сканерах имеет пространственная однородность его физических характеристик. Известно, что неоднородности изготовленных пластин возникают в связи с температурными неоднородностями в процессе производства пластин GOS.

Для того чтобы нарастить производство керамических пластин GOS с одной до нескольких пластин одновременно, необходимо, чтобы температура производственного процесса оставалась пространственно однородной даже при крупномасштабном производстве. Однако эту проблему пока не удается решить удовлетворительно при существующих технических средствах.

В опубликованной японской патентной заявке JP 2004-278940 описана обжиговая печь и способ регулирования температуры, целью которого является контроль температуры во множестве нагревательных зон при отсутствии неравномерного распределения температуры в печи. В этом описании изобретения нагревательную камеру, окруженную теплоизолирующим материалом, устанавливают внутри корпуса печи как наружную раму обжиговой печи. Нагревательные зоны, предназначенные для повышения температуры, располагаются в нагревательной камере и соответственно контролируются с помощью различных цепей электропитания. Порты измерения температуры, предназначенные для измерения температуры нагревательных зон, введены в нагревательную камеру через корпус печи и теплоизолирующий материал с наружной стороны корпуса печи. Количество портов измерения температуры такое же, как количество нагревательных зон, или больше. Температуру нагревательной камеры измеряют с помощью радиационного термометра из портов измерения температуры.

В патенте GB 1166779 описано устройство для последовательного горячего прессования огнеупорных материалов, содержащее в комплексе: ряд предназначенных для повторного использования огнеупорных незамкнутых оболочек, предназначенных для содержания огнеупорного материала; поршни, которые могут быть установлены в указанные оболочки с двух концов с возможностью скольжения; кожух, приспособленный для содержания по существу не содержащей кислорода атмосферы или для откачивания атмосферы; средство ввода и перемещения оболочек и связанных с ними поршней внутри указанного кожуха; сусцептор, описанный выше, помещенный внутри указанного кожуха и имеющий полость, приспособленную для помещения оболочки; средство нагрева сусцептора (описанное выше); средство для последовательного ввода и размещения оболочек и соответствующих поршней внутри полости, приложения уплотняющего давления к поршням и извлечения оболочек и поршней из полости; средство охлаждения уплотненного материала; и средство извлечения оболочек и поршней из кожуха.

В патенте US 4954190 описано изготовление обладающих большой плотностью прессовок путем применения прессуемой зернистой комбинации материалов класса 1, выбранных из по меньшей мере одного из числа Аg, Сu и Аl, с материалом, выбранным из по меньшей мере одного из числа CdO, SnO, SnO2, С, Со, Ni, Fe, Cr, Сr3С2, Сr7С3, W, WC, W2C, WB, Mo, MO2C, MoB, TiC, TiN, TiB2, Si, SiC, Si3N4, обычно путем смешивания их порошков в ходе операции (1); путем одноосного прессования порошков до плотности в пределах от 60% до 95% с целью получения прессовки в ходе операции (2); горячего уплотнения прессовки при давлении от 352 кг/см2 (5000 фунт/кв.дюйм) до 3172 кг/см2 (45000 фунт/кв.дюйм) и при температуре, которая на 50°C-100°C ниже температуры плавления или температуры разложения компонента прессовки, обладающего более низкой температурой плавления, с целью доведения плотности прессовки до более чем 97% от теоретической плотности в ходе операции (3); и охлаждения прессовки в ходе операции (4). Прессовки помещают в печные поддоны и множество поддонов укладывают штабелями перед прессованием.

Документ DE 42 24 931 С2 относится к процессу изготовления обладающей высокой плотностью, светопрозрачной сцинтиллирующей керамики редкоземельного оксисульфида, в котором красящий порошок с общей формулой (M1-xLnx)2O2S осаждают из кислого водного раствора редкоземельного сульфита (M1-xLnx)2(SО3)2, причем М - это по меньшей мере один элемент из группы Y, La и Gd, a Ln - по меньшей мере один элемент из группы из Eu, Се, Pr, Tb, Yb, Dy, Sm и Но и 1·10-6≤x≤2·10-1; сопровождается термическим восстановлением. Красящий порошок обладает удельной поверхностью, равной по меньшей мере 10 м2/г (ВЕТ) и подвергается прессованию в сухом и холодном состоянии при давлении от 0,1 до 10 кН/см2. Затем он подвергается одноосному прессованию при температуре от 1000°С до 1500°С и давлении от 0,1 до 20 кН/см2, пока не будет достигнута плотность, составляющая по меньшей мере 99,9% от теоретической плотности.

Однако существующие технические решения имеют ряд недостатков. Например, не показано, каким образом можно одновременно равномерно нагревать и подвергать прессованию большее количество материала.

Целью настоящего изобретения является устранение по меньшей мере одного из недостатков, присущих существующим техническим решениям. Более конкретно целью является предложение устройства для одноосного прессования и нагрева, обладающего расширенной изотермической зоной для того, чтобы обрабатывать в ходе одной операции большее количество материала.

Согласно настоящему изобретению, описанная выше цель может быть достигнута путем предложения устройства для одноосного прессования и нагрева, предназначенного для производства керамических материалов и содержащего нагреватель, пресс-форму и штамп, причем пресс-форма размещается внутри нагревателя, и пресс-форма принимает штамп через по меньшей мере одно отверстие, причем штамп приводится в действие под давлением в пресс-форме, и в котором отношение длины нагревателя к длине пресс-формы составляет от ≥1,5 до ≤4, и в котором материалом пресс-формы (5) является графит и сплав на основе молибдена с закалкой на твердый раствор и упрочнением частиц, который содержит карбид титана и карбид циркония.

Термин «горячее одноосное прессование», который используется в контексте настоящего изобретения, хорошо известен в технике и должен пониматься как предусматривающий уплотнение порошка в жесткой пресс-форме путем приложения давления по одной оси посредством жесткого штампа или поршня с подводом тепла.

Предполагается, что керамические материалы выполнены из неорганических материалов.

Нагревателем для устройства согласно настоящему изобретению может быть, но необязательно, графитный нагреватель, нагреватель с вольфрамовой сеткой, нагреватель с молибденовой сеткой и/или нагреватель с дисилицидом молибдена. Нагреватели этого типа могут создавать рабочие температуры от ≥800°С до ≤2200°С при нагреве материала до максимальных температур от ≥800°С до ≤2500°С.

Под пресс-формой согласно настоящему изобретению подразумевается полая форма или шаблон, предназначенные для придания веществу определенной формы. Под штампом согласно настоящему изобретению подразумевается пуансон (подвижный штамп).

Под длиной нагревателя и длиной пресс-формы согласно настоящему изобретению подразумевается длина вдоль наибольшей оси. Наиболее длинной осью является ось, параллельная наиболее длинной ориентации нагревателя или пресс-формы соответственно.

Размещение пресс-формы внутри нагревателя означает, что нагреватель окружает пресс-форму по меньшей мере частично. Эта пресс-форма должна иметь по меньшей мере одно отверстие, которое подходит для пропуска штампа с тем, чтобы приложить давление к внутреннему содержимому пресс-формы. Давление может прилагаться подвижным штампом через поршень. Пресс-форма может также содержать второе отверстие, предназначенное для пропуска второго штампа. Пресс-форма, штамп и нагреватель могут быть центрированы вдоль оси вращения.

В настоящее время обнаружено, что если отношение длины нагревателя к длине пресс-формы составляет от ≥1,5 до ≤4, изотермическая зона внутри устройства нагрева и прессования расширяется без ненужной траты энергии на нагрев ненужного пространства. Предполагается также, что отношение длины нагревателя к длине пресс-формы составляет от ≥2,0 до ≤3,5 или отношение длины нагревателя к длине пресс-формы составляет от ≥2,5 до ≤3,0.

Изотермическая зона определяется как пространство внутри устройства согласно настоящему изобретению, температура которой не различается более чем на 6°С во время эксплуатации устройства и после достижения термического равновесия. Колебания температуры допустимы при горячем одноосном прессовании с целью производства однородных пластин GOS.

Для определения протяженности изотермической зоны могут использоваться кольца контроля технологической температуры (PTCR). Усадка таких PTCR, которая происходит во время нагрева, зависит от всего теплового процесса, воздействию которого они подвергаются. Поэтому оценка получившихся значений усадки является показателем тепловых условий, которые наблюдаются в определенном месте, в котором их помещают во время процесса нагревания. Так называемые «температуры кольца» можно вычислить по специальному листу типа PTCR, который предоставляется поставщиком PTCR. Например, кольца контроля технологической температуры могут быть получены в форме типа STH у компании Ferro Electronic Company B.V., Уден, Нидерланды. Перед выполнением измерений необходимо удалить связующее с PTCR. Это выполняют путем выдерживания колец при температуре 750°С на воздухе в течение двух часов при скорости нагрева/охлаждения 3 К/минуту.

Не связываясь с определенной теорией, предполагается, что при отношении длины нагревателя к длине пресс-формы согласно настоящему изобретению распределение температур во время нагрева и прессования внутри подвергаемого прессованию материала является более однородным благодаря более эффективным процессам конвекции тепла.

В предпочтительном варианте реализации настоящего изобретения материал пресс-формы и/или штампа обладает теплопроводностью от ≥50 Вт/(м·К) до ≤150 Вт/(м·К). Теплопроводность можно определять согласно стандарту ISO 8894. Возможно также, что теплопроводность материала пресс-формы составляет от ≥60 Вт/(м·К) до ≤140 Вт/(м·К) или теплопроводностью от ≥70 Вт/(м·К) до ≤130 Вт/(м·К). Теплопроводность в таком диапазоне допускает работу по принципу «печь в печи», что означает, что материал внутри пресс-формы и/или штампа нагревается равномерно.

Подходящие материалы включают в себя, не ограничиваясь ими, графит и TZM, сплав на основе молибдена с закалкой на твердый раствор и упрочнением частиц. TZM содержит карбид титана и карбид циркония. Подходящий графит можно получить, например, у компании Carbon Industrie-Produkte GmbH, Bucholz-Mendt, Германия в виде сорта CD 26. Подходящий TZM можно получить, например, у компании Plansee GmbH, Reutte, Австрия.

В другом предпочтительном варианте реализации настоящего изобретения материал пресс-формы и/или штампа обладает прочностью на сжатие от ≥50 МПа до ≤300 МПа. Прочность на сжатие можно определять согласно стандарту ISO 604. Возможно также, что материал пресс-формы и/или штампа имеет прочность на сжатие от ≥100 МПа до ≤250 МПа или прочность на сжатие от ≥120 МПа до ≤180 МПа. Прочность на сжатие в таком диапазоне допускает работу при высоком давлении, допускающую прессование керамики из порошка без потери конструкционной целостности пресс-формы и/или штампа. К подходящим материалам относятся, не ограничиваясь ими, графит и TZM, которые были уже описаны выше.

В другом предпочтительном варианте реализации настоящего изобретения внутренний диаметр пресс-формы составляет по меньшей мере ≥10 мм. Возможно также, что внутренний диаметр пресс-формы составляет по меньшей мере ≥20 мм или что внутренний диаметр пресс-формы составляет по меньшей мере ≥70 мм. Таким образом, появляется возможность обработки материала, позволяющая получить пластины таких размеров, которые обычно применяются в промышленности.

В еще одном предпочтительном варианте реализации размещение нагревателя и пресс-формы и/или штампа является по существу осесимметричным относительно вертикальной оси симметрии. Вертикальная ось симметрии понимается как ось, параллельная наиболее длинной размерности нагревателя или пресс-формы соответственно. Цилиндрическая симметричная ориентация нагревателя и пресс-формы и/или штампа допускает равномерную передачу тепла материалу, находящемуся внутри штампа, и создает, таким образом, изотермическую зону.

В еще одном варианте реализации размещение нагревателя и пресс-формы и/или штампа является по существу зеркально симметричным относительно горизонтальной оси симметрии. Горизонтальная ось симметрии понимается как ось, перпендикулярная вертикальной оси симметрии. Эта ориентация зеркальной симметрии допускает равномерную передачу тепла внутри материала, находящегося внутри штампа, и создает, таким образом, изотермическую зону.

Изобретение относится далее к способу производства керамики с использованием устройства по п.1-6, который содержит операции:

a) помещение в пресс-форму (5) твердого графита;

b) помещение молибденовой фольги (8) на твердый графит (7) после операции (а);

c) помещение керамического порошка (9) на молибденовую фольгу (8) после операции b);

d) при желании, помещение дополнительных чередующихся слоев молибденовой фольги (8) и керамического порошка на керамический порошок (9) после операции с);

e) альтернативно, при желании, помещение дополнительных чередующихся слоев молибденовой фольги (8), керамического порошка (9) и твердого графита (7) на керамический порошок (9) после операции с);

f) выполнение условия, согласно которому слои полученного пакета от второго до последнего должны быть представлены молибденовой фольгой (8);

д) выполнение условия, при котором последний слой полученного пакета должен быть твердым графитом (7);

h) покрытие последнего слоя твердым графитом (7);

i) создание внутри устройства прессования разрежения от ≥1×10-8 бар до ≤1×10-3 бар;

j) нагрев до температуры от ≥1000°С до ≤1400°С; и

k) применение давления от ≥100 МПа до ≤220 МПа; и при этом керамический порошок содержит Gd2O2S с добавкой элемента, выбранного из группы, которая содержит Eu, Tb, Yb, Dy, Sm, Но, Се и/или Рr.

Это позволяет получать рентгеновские люминофоры с малой длительностью послесвечения и большой пространственной однородностью.

В ходе этого процесса предусматривается создание большого единого блока керамического материала, как это описано в операциях а), b), с), f)-k). Это дает преимущество использования изотермической зоны для прессования керамики в наиболее полной степени. Полученный блок керамики можно затем распилить на отдельные пластины.

Предусматривается также возможность создания отдельных слоев керамического порошка для прессования и разделение этих слоев молибденовой фольгой, как это описано в операциях а), b), с), f)-k). Это устраняет необходимость в некоторых операциях последующей обработки, которые могут оказаться необходимыми в случае выпуска крупного керамического блока, в особенности распиливание на отдельные пластины.

Предусматривается также возможность помещения твердого графита между слоями молибденовой фольги и керамического порошка, как описано в операциях а), b), с), f)-k). Это позволяет облегчить отделение прессованных пакетов от пресс-формы.

Покрытие керамического порошка молибденовой фольгой служит для равномерной передачи порошку тепла и давления. Кроме того, возможно легкое разделение прессованной керамики и молибденовой фольги. Желательно, чтобы толщина молибденовой фольги составляла 0,2 мм. Возможно, однако, что толщина молибденовой фольги находится в диапазоне от ≥0,05 мм до ≤0,5 мм. Молибденовую фольгу можно приобрести, например, у компании Plansee GmbH, Reutte, Австрия. Оказалось, что желательно, чтобы ширина куска молибденовой фольги была несколько меньше внутреннего диаметра пресс-формы. Например, ширина куска молибденовой фольги может быть от ≥0,2 мм до ≤0,4 мм меньше внутреннего диаметра пресс-формы, или ширина куска молибденовой фольги может быть от ≥0,29 мм до ≤0,31 мм меньше внутреннего диаметра пресс-формы. Уменьшение диаметра по сравнению с внутренним диаметром пресс-формы позволяет извлекать пакет из керамического порошка, обеспечивая одновременно достаточное давление и перенос тепла.

Разделение пакетов в составе молибденовой фольги - керамического порошка - молибденовой фольги твердым графитом позволяет создавать разрежение по всей системе пакетов благодаря пористости графита. Для того, чтобы обеспечить быстрое отсасывание газов, желательно, чтобы графит обладал пористостью около 20%. Кроме того, графит, обладающий такой пористостью, может быть приготовлен с обеспечением соответствия форме и ее стабильности в отношении пресс-формы и без ущерба для выполнения его функций.

Создание в устройстве прессования разрежения от ≥1×10-8 бар до ≤1×10-3 бар имеет двойное назначение, обеспечивая улучшенное уплотнение порошка, предназначенного для прессования и уменьшение окисления компонентов внутри пресс-формы при подводе тепла. В этом отношении можно также создать разрежение от ≥1×10-6 бар до ≤1×10-4 бар или создать разрежение от ≥1×10-5 бар до ≤5×10-5 бар.

Во время нагрева до температуры в пределах от ≥1000°С до ≤1400°С в керамике имеет место рост зерна и происходит уменьшение остаточной пористости, что ведет к повышению прозрачности керамики. Возможно также нагревание до температуры в пределах от ≥1100°С до ≤1300°С или до температуры в пределах от ≥1200°С до ≤1250°С.

Фактическое уплотнение керамического порошка имеет место при давлении в пределах от ≥100 МПа до ≤220 МПа, давая в результате прозрачную и однородную керамическую пластину. Возможно также приложение давления в пределах от ≥110 МПа до ≤210 МПа или приложение давления в пределах от ≥150 МПа до ≤200 МПа.

В предпочтительном варианте реализации настоящего изобретения по меньшей мере одну поверхность, которая находится в контакте с керамическим порошком, по меньшей мере частично покрывают нитридом бора. Нитрид бора является обладающей высокой температуростойкостью смазкой, которая не подвергается окислению в ходе производственного процесса. Поверхности, покрытые нитридом бора, ни прилипают друг к другу. Поэтому прессованные керамические пластины можно разделить, не опасаясь повредить пластины. Нитрид бора можно приобрести, например, в виде сорта S2 у компании Wacker Chemie, Германия. Этот сорт содержит частицы размерами 4 мкм.

Настоящее изобретение относится также к керамическому материалу, который производят способом согласно настоящему изобретению, и к его использованию в медицинских устройствах формирования изображения.

Далее настоящее изобретение проиллюстрировано на фиг.1-3.

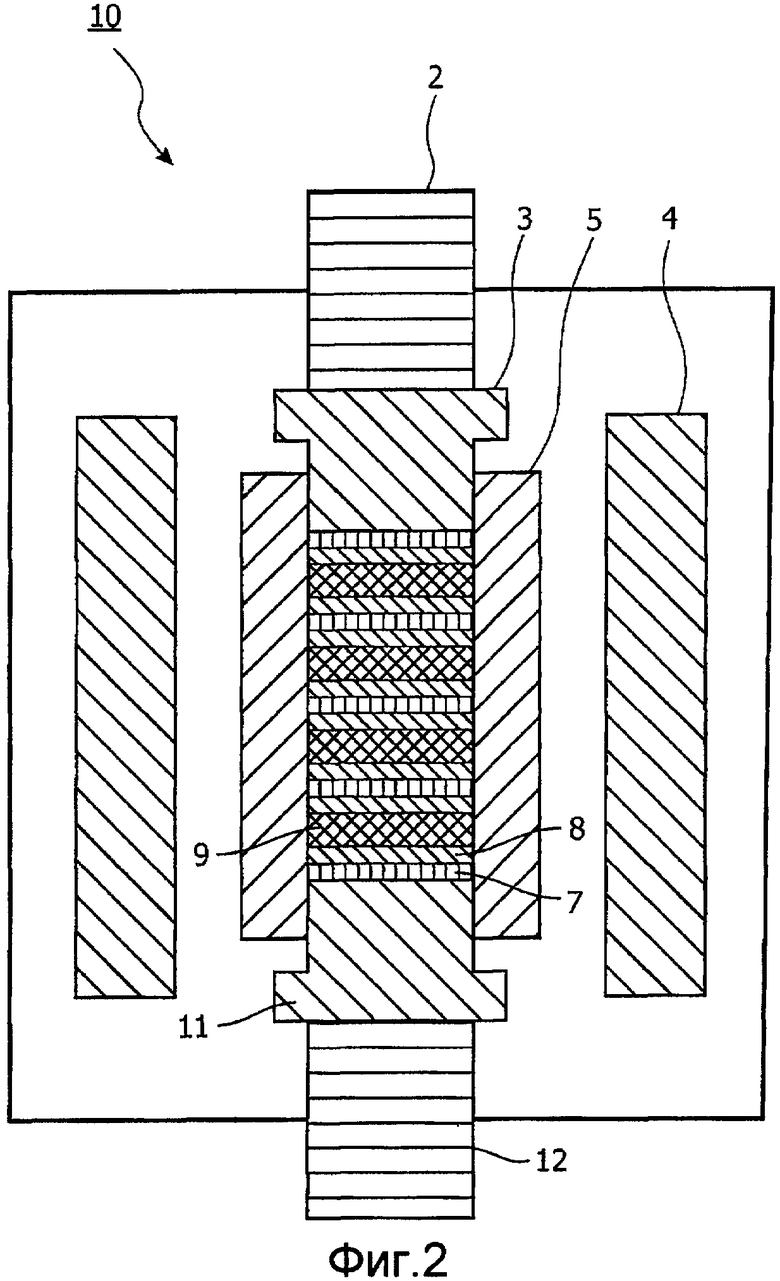

На фиг.1 показано устройство согласно настоящему изобретению, предназначенное для горячего одноосного прессования с приложением давления в одном направлении;

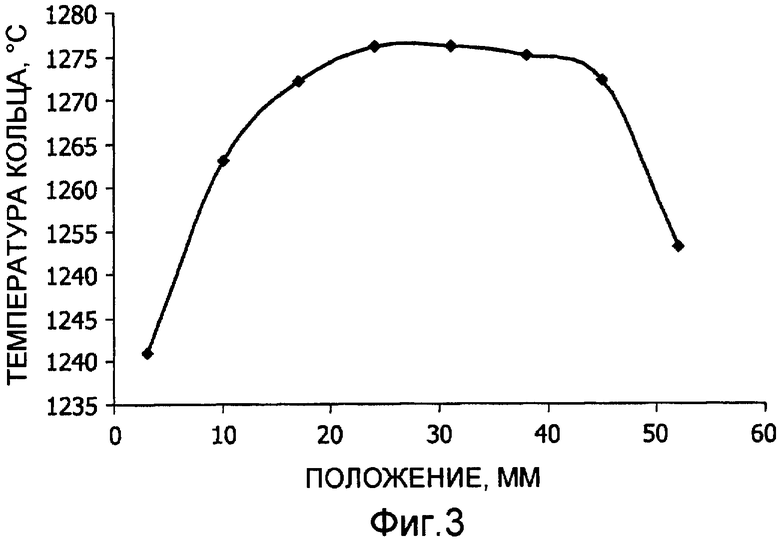

на фиг.2 показано еще одно устройство согласно настоящему изобретению, предназначенное для горячего одноосного прессования с приложением давления в двух направлениях;

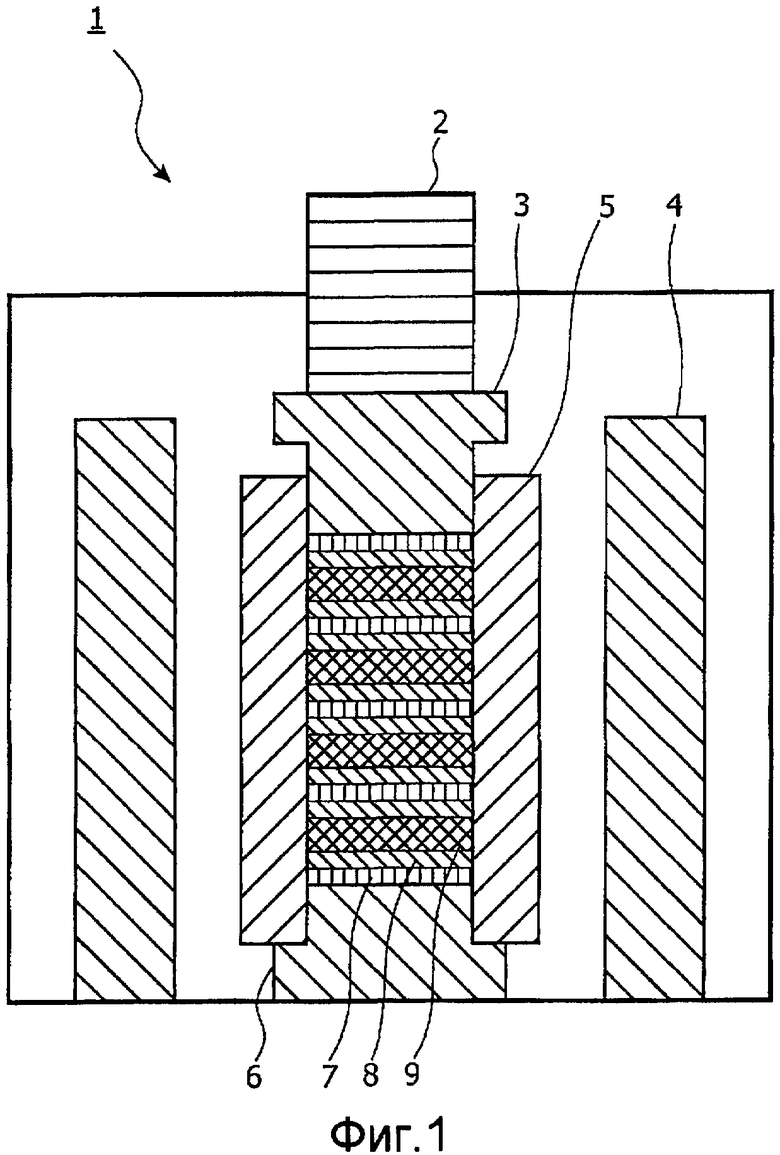

на фиг.3 показан график, демонстрирующий температуры, показанные кольцами контроля технологической температуры в устройстве согласно настоящему изобретению.

На фиг.1 показано устройство (1) согласно настоящему изобретению, предназначенное для горячего одноосного прессования с приложением давления в одном направлении. Поршень (2) передает давление на штамп (3). Этот штамп (3) помещен внутри пресс-формы (5). На дне пресс-формы (5) помещен второй штамп (6), который находится в неподвижном положении. Эта система обогревается нагревателем (4). Внутри пресс-формы помещены слои керамического порошка (9), находящегося в контакте с молибденовой фольгой (8). Слои молибденовой фольги, в свою очередь, находятся в контакте со слоями твердого графита (7). Следует отметить, что поршень (2), штампы (3) и (6), нагреватель (4), пресс-форма (5) и слои графита (7), молибденовой фольги (8) и керамического порошка (9) симметрично размещаются в форме цилиндра вокруг вертикальной оси симметрии. Следует отметить также, что нагреватель (4), пресс-форма (5) и слои графита (7), молибденовой фольги (8) и керамического порошка (9) размещаются зеркально симметрично вокруг горизонтальной оси симметрии.

На фиг.2 показано другое устройство (10) согласно настоящему изобретению, предназначенное для горячего одноосного прессования с приложением давления с двух направлений. Поршень (2) передает давление на штамп (3). Этот штамп (3) помещен внутри пресс-формы (5). На дне пресс-формы (5) помещен второй штамп (6), который может двигаться и привод которого осуществляет второй поршень (12). Внутри пресс-формы помещены слои керамического порошка (9), находящегося в контакте с молибденовой фольгой (8). Слои молибденовой фольги, в свою очередь, находятся в контакте со слоями твердого графита (7). Следует отметить, что поршни (2) и (12), штампы (3) и (6), нагреватель (4), пресс-форма (5), второй штамп (6) и слои графита (7), молибденовой фольги (8) и керамического порошка (9) симметрично размещаются в форме цилиндра вокруг вертикальной оси симметрии и зеркально симметрично вокруг горизонтальной оси симметрии.

На фиг.3 показан график, демонстрирующий температуры, показанные кольцами контроля технологической температуры в устройстве согласно настоящему изобретению. Ось х демонстрирует центральное положение колец вдоль продольной оси пресс-формы. Ось у демонстрирует температуру, которая взаимосвязана с усадкой колец после нагревания устройства. Из колец контроля технологической температуры перед использованием удаляют связующее путем выдерживания колец при температуре 750°С на воздухе в течение двух часов при скорости нагрева/охлаждения 3 К/минуту. В качестве колец использовали кольца FERRO PTCR-STH-Rings (1130-1400°C), партия 218. Как можно видеть, измеренная температура резко возрастает при возрастании близости к центральной части пресс-формы, в то время как она мало меняется в температурном диапазоне от 1272°С до 1276°С. Согласно целям настоящего изобретения этот диапазон рассматривается как изотермическая зона. При увеличении расстояния от центральной части пресс-формы зарегистрированная температура снова резко падает.

Для получения всеобъемлющего раскрытия изобретения без ненужного его расширения заявитель настоящим включает сюда в качестве ссылок каждый из патентов и заявок на патенты, упомянутых выше.

Конкретные комбинации элементов и признаков в приведенных выше детальных вариантах реализации служат исключительно примерами; специально рассматриваются также взаимная замена и замещение этих положений другими положениями из этих и других патентов или заявок, включенных сюда в качестве ссылок. Как будет понятно специалистам в данной области техники, изменения, модификации и другие виды реализации могут быть осуществлены без отступления от существа и объема заявленного изобретения. Соответственно приведенное выше описание служит только примером и не должно ограничивать рамки изобретения. Объем изобретения ограничивается приведенной далее формулой изобретения и ее эквивалентами. Кроме того, объем заявленного изобретения не ограничивают числовые позиции, которые применяются в описании и в формуле изобретения.

Список числовых позиций

1 - устройство согласно настоящему изобретению

2 - поршень

3 - штамп

4 - нагреватель

5 - пресс-форма

6 - второй штамп

7 - твердый графит

8 - молибденовая фольга

9 - керамический порошок

10 - другое устройство согласно настоящему изобретению

11 - другой штамп

12 - второй поршень

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНОЙ НАНОКЕРАМИКИ | 2010 |

|

RU2436877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2012 |

|

RU2494077C1 |

| Способ получения композиционного материала с керамической матрицей и послойной укладкой армирующего компонента в виде ткани карбида кремния | 2020 |

|

RU2749387C1 |

| Способ получения оптической керамики на основе иттрий-алюминиевого граната в порошковой засыпке оксида иттрия | 2024 |

|

RU2840678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

| КОВОЧНЫЙ ПРЕСС С ГОРЯЧИМ ШТАМПОМ И СРЕДСТВО ТЕПЛОИЗОЛЯЦИИ ДЛЯ ЭТОГО ПРЕССА | 2006 |

|

RU2399455C2 |

| ЛАЗЕРНАЯ ФТОРИДНАЯ НАНОКЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484187C1 |

| АДДИТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ТОКОПРОВОДЯЩЕЙ КЕРАМИКИ МЕТОДОМ ИСКРОВОГО ПЛАЗМЕННОГО СПЕКАНИЯ | 2021 |

|

RU2761813C1 |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

Настоящее изобретение относится к области производства керамики. Устройство для одноосного прессования и нагрева содержит нагреватель (4), пресс-форму (5) и штамп (3). Пресс-форма (5) размещается внутри нагревателя (4) и принимает штамп (3) через по меньшей мере одно отверстие. Причем штамп приводится в действие под давлением в пресс-форме (5), в то время как отношение длины нагревателя (4) к длине пресс-формы (5) составляет от ≥1,5 до ≤4, и в котором материалом пресс-формы (5) является графит и закаленный на твердый раствор с упрочненными частицами сплав на основе молибдена, содержащий карбид титана и карбид циркония. Технический результат заключается в расширении изотермической зоны, для того чтобы обрабатывать в ходе одной операции большее количество материала. 3 н. и 6 з.п. ф-лы, 3 ил.

1. Устройство для одноосного прессования и нагрева, предназначенное для производства керамических материалов и содержащее нагреватель (4), пресс-форму (5) и штамп (3), причем пресс-форма (5) размещается внутри нагревателя (4), и пресс-форма (5) принимает штамп (3) через по меньшей мере одно отверстие, причем штамп (3) приводится в действие под давлением в пресс-форме (5), отличающееся тем, что отношение длины нагревателя (4) к длине пресс-формы (5) составляет от ≥1,5 до ≤4, и материалом пресс-формы (5) является графит и сплав на основе молибдена с закалкой на твердый раствор и упрочнением частиц, который содержит карбид титана и карбид циркония.

2. Устройство по п.1, в котором материал пресс-формы (5) и/или штампа (3) обладает теплопроводностью от ≥50 Вт/(м·К) до ≤150 Вт/(м·К).

3. Устройство по пп.1 и 2, в котором материал пресс-формы (5) и/или штампа (3) обладает прочностью на сжатие от ≥50 МПа до ≤300 МПа.

4. Устройство по п.1, в котором внутренний диаметр пресс-формы (5) составляет по меньшей мере ≥10 мм.

5. Устройство по п.1, в котором размещение нагревателя (4) и пресс-формы (5) и/или штампа (3) является по существу осесимметричным относительно вертикальной оси симметрии.

6. Устройство по п.1, в котором размещение нагревателя (4) и пресс-формы (5) и/или штампа (3) является по существу зеркально симметричным относительно горизонтальной оси симметрии.

7. Способ производства керамики с использованием устройства по пп.1-6, который содержит операции:

a) помещение в пресс-форму (5) твердого графита;

b) помещение молибденовой фольги (8) на твердый графит (7) после операции (а);

c) помещение керамического порошка (9) на молибденовую фольгу (8) после операции b);

d) при желании, помещение дополнительных чередующихся слоев молибденовой фольги (8) и керамического порошка на керамический порошок (9) после операции с);

e) альтернативно, при желании, помещение чередующихся слоев молибденовой фольги (8), керамического порошка (9) и твердого графита (7) на керамический порошок (9) после операции с);

f) выполнение от второго до последнего слоя полученного пакета в виде слоев молибденовой фольги (8);

g) выполнение последнего слоя полученного пакета в виде слоя твердого графита (7);

h) покрытие последнего слоя твердым графитом (7);

i) создание внутри устройства прессования разрежения от ≥1·10-8 бар до ≤1·10-3 бар;

j) нагрев до температуры от ≥1000°С до ≤1400°С;

k) применение давления от ≥100 МПа до ≤220 МПа; и

при этом керамический порошок содержит Gb2O2S с добавкой элемента,

выбранного из группы, которая содержит Eu, Tb, Yb, Dy, Sm, Но, Се и/или Рr.

8. Способ по п.7, в котором по меньшей мере одну поверхность, контактирующую с керамическим порошком, по меньшей мере частично покрывают нитридом бора.

9. Керамический материал, который производят способом по пп.7 и 8.

| Инъектор | 1984 |

|

SU1166779A1 |

| US 4954170 А, 04.09.1990 | |||

| DE 4224931 А1, 03.02.1994 | |||

| SU 1329086 А1, 15.07.1994. | |||

Авторы

Даты

2011-02-20—Публикация

2006-10-17—Подача