Изобретение относится к теплотехнике и может быть использовано для получения тепловой энергии в промышленности, жилищно-коммунальной отрасли, в сельском хозяйстве, строительстве, транспорте и других областях.

Известен способ получения энергии, включающий подачу вещества в жидкой фазе в зону обработки и создание в веществе кавитационных пузырьков, при этом кавитационные пузырьки в веществе создают путем создания периодически изменяющегося давления, имеющего постоянную и переменную составляющие (патент RU №2054604, кл. F24J 3/00, 02.07.1993).

Также известен способ нагрева жидкости, включающий обработку жидкости акустическим полем, вырабатываемым, например, в роторно-пульсационным аппарате, при этом обработку проводят в диапазоне частоты пульсаций потока жидкости через аппарат 3,8-4,8 кГц (патент RU №2116583, кл. F24J 3/00, 26.01.1998).

Также известен способ получения энергии и резонансный насос - теплогенератор, предназначенные для получения тепловой энергии без сгорания органического топлива (патент RU №2142604, кл. F24J 3/00, 26.01.1998).

Также известен приводной кавитационный теплогенератор, который может быть использован для систем отопления и содержащий корпус, в котором расположены относительно подвижные рабочие органы, вход и выход которых гидравлически сообщены посредством циркуляционного канала с дросселирующим элементом. Рабочие органы выполнены в виде оппозитно расположенных дисков, установленных с гарантированным зазором между их торцами, снабженными прилегающими между собой канавками, расположенными на взаимодействующих рабочих торцах дисков наклонно друг к другу (патент RU №2201562, кл. F24J 3/00, 19.05.1999).

Также известно нагревательное устройство, содержащее напорную и обратную линии, первая из которых выполнена в виде, по крайней мере, двух параллельных ветвей, снабженных каждая гидродинамическим теплогенератором кавитационного типа. Напорная ветвь и обратная линия соединены между собой через насос, а также с прямой и обратной магистралями потребителя тепла с образованием внешнего циркуляционного контура. Напорная линия соединена с обратной линией переточным трубопроводом с регулирующими вентилями, в зоне между которыми к трубопроводу подключена одна из двух параллельных ветвей для образования внутреннего циркуляционного контура. Оптимальное распределение расходов нагревательной среды между контурами обеспечивает эффективный нагрев теплоносителя до заданных температур (патент RU №2096695, кл. F24J 3/00, 12.02.1997).

Также известно устройство для нагрева жидких и газовых сред, состоящее из источника акустических колебаний, замкнутого контура циркулирующей массы теплоносителя, размещенного на выходе нагнетателя высокочастотного акустического фильтра, представляющего собой акустический волновод в виде напорного трубопровода, узла резонансной настройки в виде волнового отражателя с регулируемой щелью, при этом волновой отражатель выполнен в виде пластины, а регулируемая щель снабжена регулятором (патент RU №2231003, кл. F24J 3/00, 10.09.2002).

Недостатком известных технических решений являются завышенные габаритно-массовые характеристики и уровень энергопотребления при заданной гидравлической мощности.

Также известен способ нагрева жидких и газовых сред, включающий нагрев циркулирующей массы, при этом нагрев осуществляют посредством формирования в циркулирующей массе рабочей стоячей волны высокочастотных акустических колебаний и настройки ее через акустический фильтр на рабочий резонансный обертон fj основной частоты fo характеристических нормальных колебаний молекулы теплоносителя. Способ реализуется техническим решением, в котором на волноводе, выполненном в виде трубы, расположен источник акустических колебаний, контактирующий с водной средой объема. На противоположной стороне волновода находится диск отражатель, которым регулируется кольцевой щелевой зазор Д. Эти элементы образуют высокочастотный акустический фильтр, обеспечивающий формирование стоячей акустической волны, а кольцевой щелевой зазор А выдает расчетные рабочие обертоны для резонансного возбуждения fo через ее обертоны fj. В качестве теплоносителя использована вода, занимающая весь внутренний объем. В качестве источников акустических колебаний, технические параметры которых позволяют обеспечить резонансное возбуждение молекул рабочей среды, могут быть использованы известные устройства гидродинамических и газоструйных ультразвуковых генераторов. В устройстве за счет циркуляции теплоносителя осуществляется его многократный нагрев (патент RU №2231002, кл. F24J 3/00, 10.09.2002).

Недостатком известного технического решения также являются завышенные габаритно-массовые характеристики и уровень энергопотребления при заданной гидравлической мощности.

Также известен способ получения тепла, включающий подачу воды в вихревой теплогенератор, формирование вихревого потока воды в нем и обеспечение кавитационного режима прохождения вихревого потока при резонансном усилении возникающих в этом потоке звуковых колебаний с дальнейшим отводом получаемого в вихревом теплогенераторе тепла к потребителю, при этом предварительный нагрев воды осуществляется путем ее циркуляции в замкнутом контуре, который проходит через тепловой генератор, без отвода тепла к потребителю. После предварительного нагрева воды ее напор уменьшают путем уменьшения частоты вращения вала электродвигателя насоса. При этом одновременно изменяют частоту собственных колебаний резонирующих элементов тормозного устройства путем изменения их активных длин (патент UA №17299, кл. F24J 3/00, 15.09.2006).

Недостатком известного способа являются сложность оптимизации как процесса получения тепловой энергии, так и конструктивного решения устройства, реализующего способ, а также сложность обеспечения при уменьшении потребляемой электрической мощности высоких значений теплового эффекта, снижения металлоемкости и повышения технологичности конструкции.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для получения тепловой энергии, выполненное в виде кавитационного теплового генератора, содержащего полый корпус с патрубком подвода, оснащенный ускорителем движения жидкости и тормозным устройством, при этом ускоритель движения жидкости выполнен в виде проточной камеры с конфузором и патрубком отвода обработанной жидкости, внутри проточной камеры установлен рабочий элемент в виде суперкавитационных лопаток, которые по наружной поверхности охвачены коаксиальным цилиндром, на наружной поверхности которого расположены суперкавитационные лопатки, направление закручивания потока которых противоположно направлению закручивания потока внутренними суперкавитационными лопатками, а тормозное устройство выполнено в виде дискового прерывателя потока с приводом, расположенным за рабочим элементом по ходу потока, патрубок отвода соединен с аккумулятором тепла, выход которого соединен с потребителем тепловой энергии и насосом, выход которого соединен через корпус с патрубком подвода (патент RU №2131094, кл. F25B 29/00, 27.05.1999).

Недостатками данного устройства для получения тепловой энергии являются повышенная металлоемкость конструкции, низкие показатели технологичности и высокие значения потребляемой электрической мощности, а также сложность оптимизация процесса получения тепловой энергии.

Задачей, на решение которой направлено настоящее изобретение, является оптимизация процесса получения тепловой энергии и конструкции устройства для получения тепловой энергии.

Техническим результатом от использования настоящего изобретения является снижение габаритно-массовых характеристик и уровней энергопотребления при заданной гидравлической мощности устройства для получения тепловой энергии.

Задача решается, а технический результат достигается за счет устройства для получения тепловой энергии, содержащего полый цилиндрический корпус, в полости которого установлен, по крайней мере, один диск, кинематически связанный с подключенным к блоку управления приводом вращения, входную, снабженную гидродинамическим излучателем, и выходную магистрали, сообщенные с полостью корпуса с противоположных сторон диска, расположенные с равным диаметрально противоположным эксцентриситетом от его оси на величину 0,30 - 0,35 от диаметра диска, при этом геометрические размеры устройства связаны следующими соотношениями:

D/h1=60÷68, D/h2=650÷700, D/h3=55÷58,

где D и h1 - диаметр и толщина диска соответственно,

h2 - величина зазора между торцевой поверхностью диска и внутренней торцевой поверхностью корпуса,

h3 - величина зазора между боковой поверхностью диска и внутренней боковой поверхностью корпуса,

а выходная магистраль сообщена с входной магистралью посредством потребителя тепловой энергии и насоса.

Предпочтительно, чтобы

D/L=1,6÷1,65, D/Dвх=D/Dвых=13,2÷13,6,

где L - расстояние между дисками в том случае, если их количество больше единицы,

Dвх и Dвых - внутренние диаметры входной магистрали и выходной магистрали соответственно.

Изобретение иллюстрируется чертежами, на которых схематично показаны основные элементы устройства для получения тепловой энергии и графические зависимости, используемые при выборе оптимальных значений параметров элементов устройства.

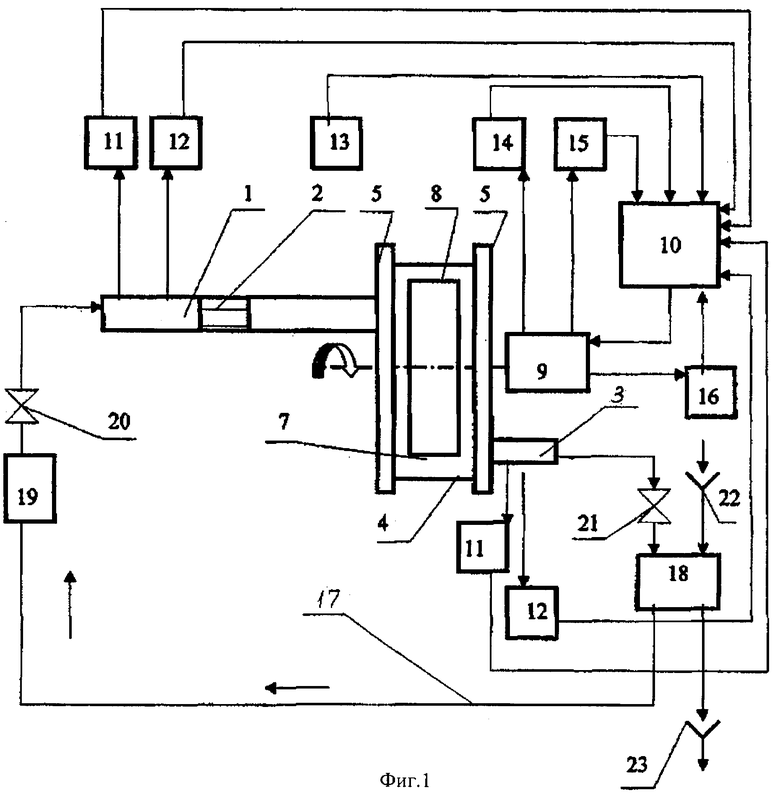

На фиг.1 схематично изображено устройство для получения тепловой энергии.

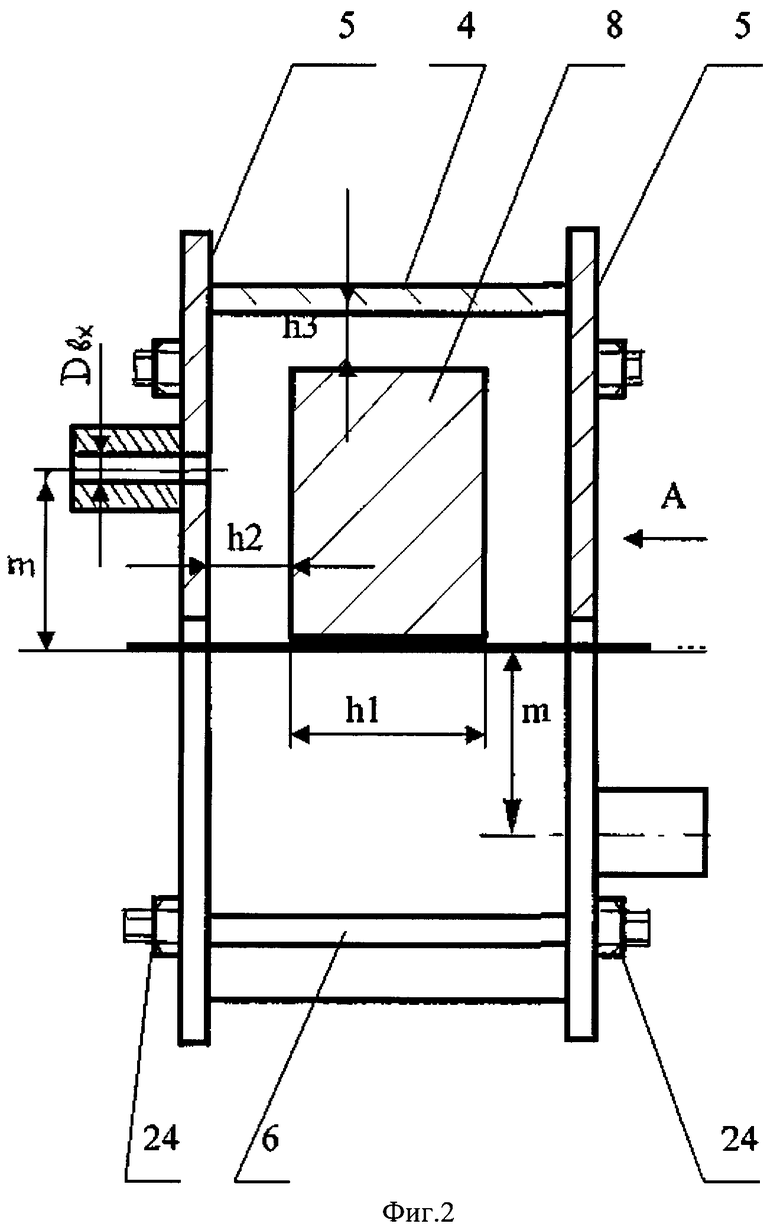

На фиг.2 представлен продольный разрез корпуса с установленным в нем диском.

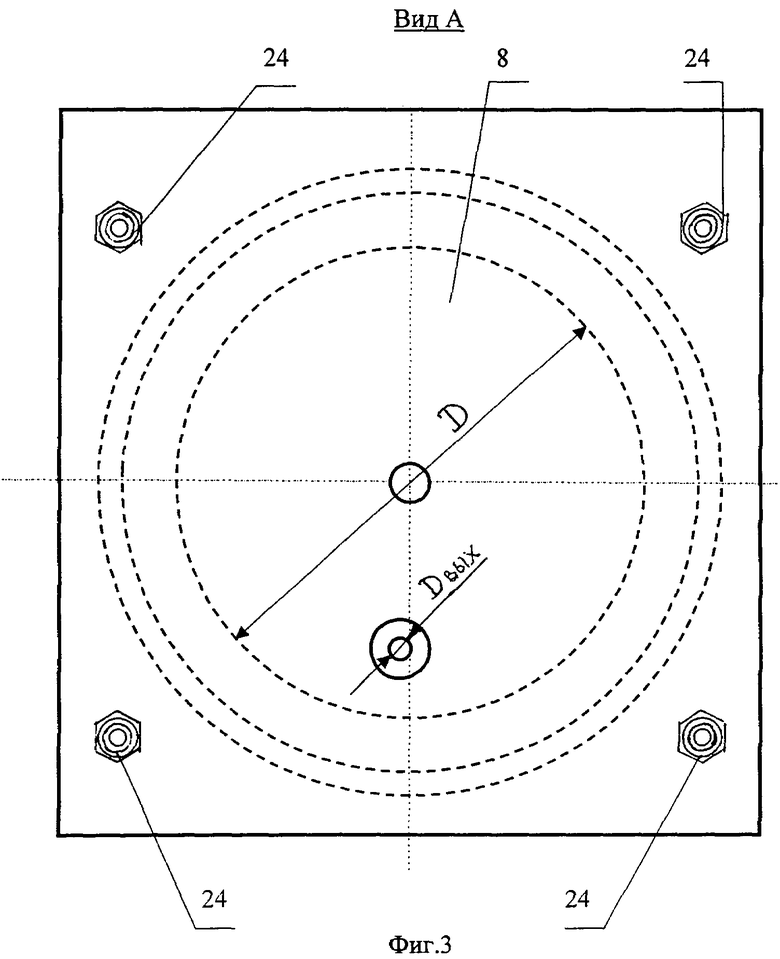

На фиг.3 представлен вид А на фиг.2.

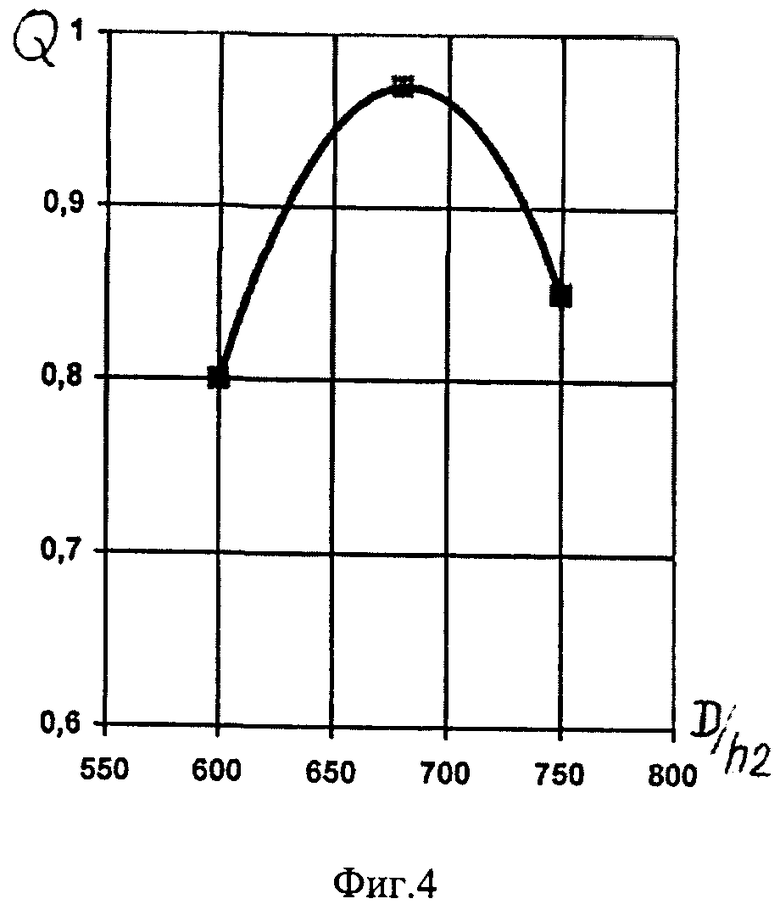

На фиг.4 - графическая зависимость теплового эффекта как функция отношения D/h2.

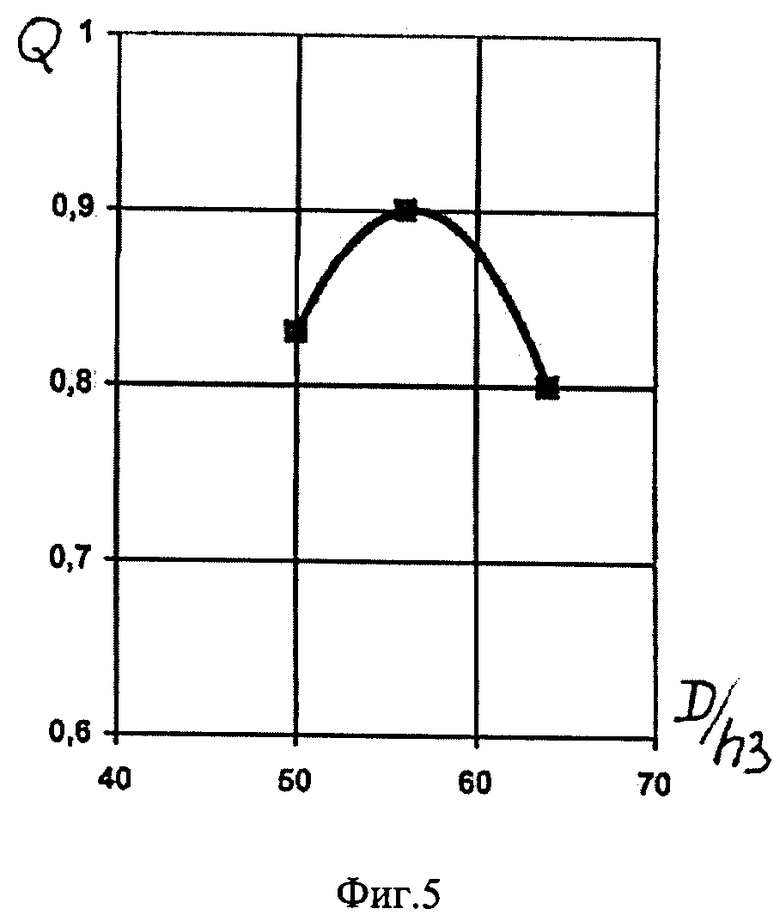

На фиг.5 - графическая зависимость теплового эффекта как функция отношения D/h3.

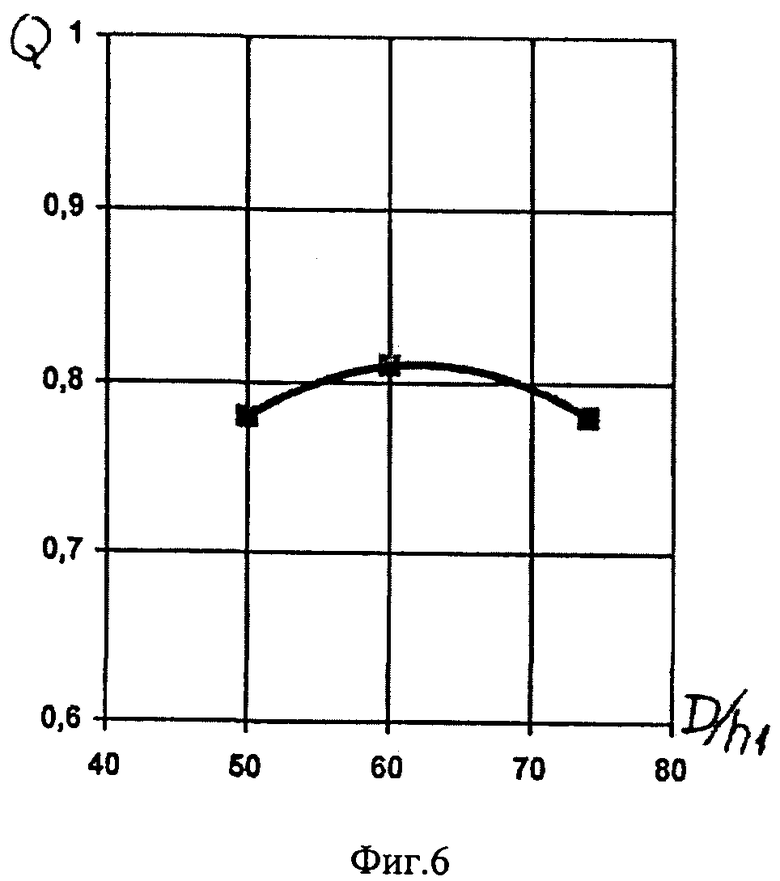

На фиг.6 - графическая зависимость теплового эффекта как функция отношения D/h1.

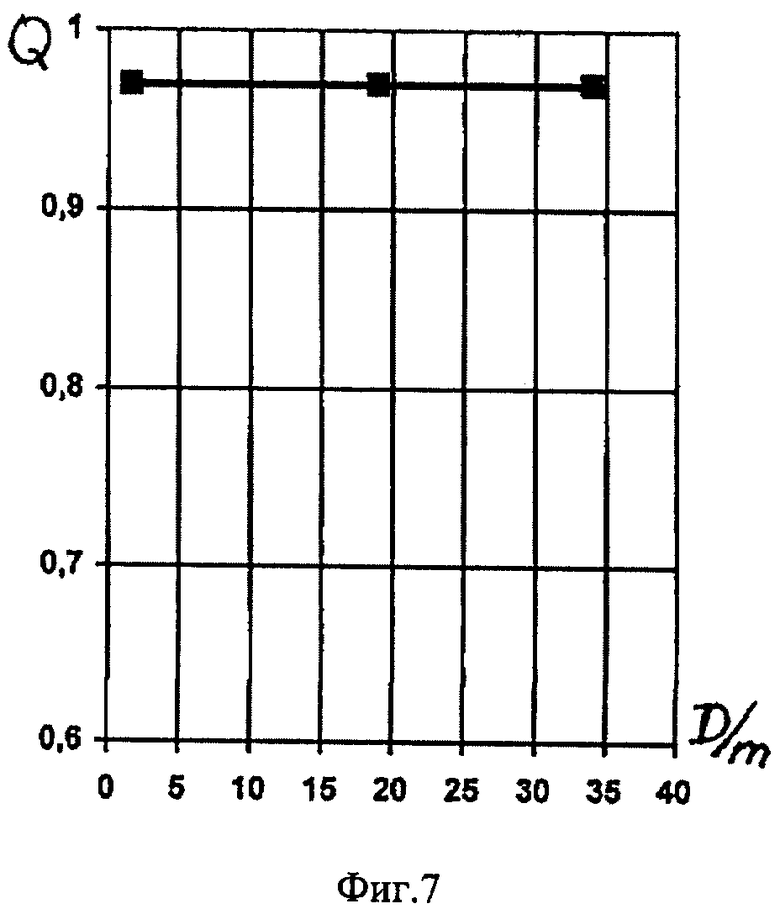

На фиг.7 - графическая зависимость теплового эффекта как функция отношения D/m.

(m - расстояние между осью диска и осью входной (выходной) магистрали.

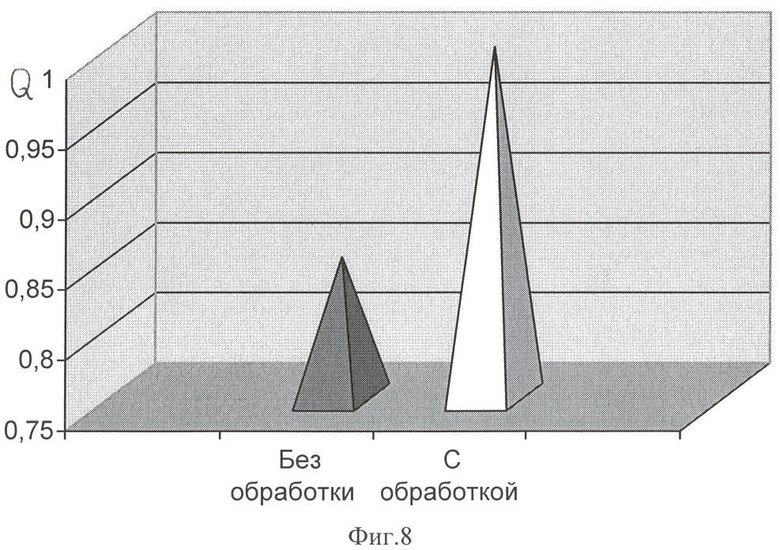

На фиг.8 - значения теплового эффекта, полученные в устройстве без предварительной обработки жидкости на входе и при неоптимальных параметрах элементов устройства и в устройстве с предварительной обработкой жидкости на входе и при оптимальных параметрах элементов устройства.

Устройство для получения тепловой энергии содержит входную магистраль 1, снабженную гидродинамическим излучателем 2, выходную магистраль 3, подключенные к полому корпусу 4, образованному цилиндрической обечайкой и фланцами 5, образующими торцевые стенки корпуса 4. Фланцы 5 прижаты к обечайке с помощью стяжек 6. В полости 7 корпуса 4 установлен, по крайней мере, один диск 8, кинематически связанный с приводом 9 вращения, подключенным к блоку 10 управления. Устройство для получения тепловой энергии может быть выполнено с подключенной к блоку 10 управления измерительной системой, включающей в себя датчики давления 11, температуры теплоносителя 12, перегрева двигателя 13, температуры воздуха 14, измеритель электрической мощности 15 и тахометр 16. Подключенная к корпусу 4 выходная магистраль 3 сообщена с входной магистралью 1 посредством последовательно сообщенных между собой магистралью 17 потребителя тепловой энергии 18 и насоса 19. Диск или диски 8 могут быть выполнены металлическими или неметаллическими, сплошными или несплошными, гладкими или с переменной шероховатостью по своей поверхности. Площадь внутреннего сечения выходной магистрали 3 выполняется равной площади внутреннего сечения входной магистрали 1. В устройстве для получения тепловой энергии установлены задвижки (вентили) 20 и 21, а также заливочная и сливная воронки 22 и 23. В качестве стяжек 6 использованы шпильки с гайками 24, взаимодействующими с резьбовыми участками, выполненными на концах шпилек.

Входная 1 и выходная 3 магистрали сообщены с полостью 7 корпуса 4 с противоположных сторон диска 8 и расположены с равным диаметрально противоположным эксцентриситетом m от его оси на величину 0,30÷0,35 от диаметра D диска.

Геометрические размеры устройства связаны следующими соотношениями:

D/h1=60÷68, D/h2=650÷700, D/h3=55÷58,

где D и h1 - диаметр и толщина диска соответственно,

h2 - величина зазора между торцевой поверхностью диска и внутренней торцевой поверхностью корпуса,

h3 - величина зазора между боковой поверхностью диска и внутренней боковой поверхностью корпуса,

а выходная магистраль сообщена с входной магистралью посредством потребителя тепловой энергии и насоса.

Предпочтительно, чтобы

D/L=1,6÷1,65, D/Dвx=D/Dвыx=13,2÷13,6,

где L - расстояние между дисками в том случае, если их количество больше единицы,

Dвx и Dвых - внутренние диаметры входной магистрали и выходной магистрали соответственно.

Указанные выше наиболее оптимальные соотношения размеров были получены в результате проведенного исследования и использованы при проектно-конструкторских работах в ходе создания устройства для получения тепловой энергии. При сравнении полученных результатов использованы зависимости теплового эффекта Q, т.е. условной величины, характеризующей количество получаемого тепла в зависимости от диаметра D и толщины h1 диска 8, величины зазора h2 между торцевой поверхностью диска 8 и внутренней торцевой поверхностью корпуса 4, величины зазора h3 между боковой поверхностью диска 8 и внутренней боковой поверхностью корпуса 4, расстояния L между дисками 8 в том случае, если их количество больше единицы, величин Dвx и Dвых внутренних диаметров входной 1 и выходной 3 магистралей, числа оборотов диска 8, материала корпуса 4 и диска 8. Данные зависимости получены экспериментально при использовании методов физического и натурного моделирования, а также методов оптимального планирования эксперимента. Полученные в результате обработки данные позволили провести анализ целевой функции, в качестве которой выбран тепловой эффект устройства, и выбрать оптимальные параметры его элементов (фиг.4-7). На фиг.8 представлены значения теплового эффекта, полученные в системе без предварительной обработки жидкости на входе с помощью гидродинамического излучателя и при неоптимальных геометрических размерах и в устройстве с предварительной обработкой жидкости с помощью гидродинамического излучателя на входе и при оптимальных геометрических размерах устройства.

Предварительный подбор характеристик гидродинамического излучателя 2 и его отработка проводились на испытательном стенде с прозрачными магистралями, позволяющем контролировать состояние теплоносителя на входе и выходе гидродинамического излучателя 2 перед поступлением в полость 7. Для заданного значения гидравлической мощности, определяемого величинами давления и расхода жидкости, изменяют конструктивные параметры гидродинамического излучателя 2, доводя состояние теплоносителя на его выходе до псевдокипения. В случае недостижения этого состояния изменяют параметры гидродинамического излучателя 2 и повторяют процесс снова. В конечном итоге, в конструкцию устройства для получения тепловой энергии устанавливают гидродинамический излучатель 2, конструктивные параметры которого обеспечивают состояние псевдокипения теплоносителя на его выходе, а следовательно, и на входе в полость 7.

Устройство для получения тепловой энергии работает следующим образом.

Теплоноситель, например вода, через заливочную воронку 22 поступает в емкость подключенного к устройству потребителя 18 тепловой энергии. После включения питания по командам с блока управления 10 включаются подключаемый к системе насос 19 и привод 9 вращения диска 8. Насос 19 обеспечивает на входе входной магистрали 1 давление 4-7 атм. С выхода входной магистрали 1 теплоноситель поступает в гидродинамический излучатель 2, формирующий состояние псевдокипения, при котором в теплоносителе происходит интенсивное появление пузырьков. Именно в этом состоянии теплоноситель поступает в полость 7 и после взаимодействия с диском 8 или системой дисков 8 нагретый теплоноситель поступает к потребителю 18 тепловой энергии. Результаты проведенных экспериментальных исследований показали, что вязкость теплоносителя в результате обработки его в гидродинамическом излучателе 2 снижается на 15%. При этом обеспечивается снижение энергопотребления и металлоемкости устройства для получения тепловой энергии. Для выбранной мощности теплогенератора, например 55 кВт, при оптимальной прокачке, например, 3 м3/час температура теплоносителя поднимается на 14-20°С за один цикл. Давление на выходе из корпуса 4 устройства составляет 2-7 атм. Устройство функционирует при температуре окружающей среды не более 40°С, которая регистрируется датчиком 14 температуры воздуха. Количество оборотов привода 9 регистрируется тахометром 16, при этом номинальное значение составляет 3000 об/мин. Прохождение циркулирующего в устройстве для получения тепловой энергии теплоносителя регулируется задвижками (вентилями) 20 и 21, а заполнение устройства для получения тепловой энергии теплоносителем и слив обеспечиваются заливочной и сливной воронками 22 и 23.

Устройство для получения тепловой энергии обеспечивает высокие значения теплового эффекта при снижении металлоемкости, повышении технологичности конструкции, а также позволяет снизить потребляемую электрическую мощность.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОБИЛЬНЫЙ ТЕПЛОВОЙ ПУНКТ | 2008 |

|

RU2365831C1 |

| ТЕПЛОГЕНЕРИРУЮЩАЯ УСТАНОВКА И ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2413905C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПАРА | 2016 |

|

RU2633725C1 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2015 |

|

RU2609553C2 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ВОДЫ | 2003 |

|

RU2257514C1 |

| ТЕПЛОГЕНЕРАТОР | 2006 |

|

RU2307988C1 |

| ГИДРАВЛИЧЕСКИЙ НАГРЕВАТЕЛЬ | 2002 |

|

RU2242683C2 |

| ТЕПЛОГЕНЕРАТОР РОТОРНОГО ТИПА | 2006 |

|

RU2308648C1 |

| РОТОРНЫЙ, КАВИТАЦИОННЫЙ, ВИХРЕВОЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2393391C1 |

Изобретение относится к теплотехнике и может быть использовано для получения тепловой энергии в промышленности, жилищно-коммунальной отрасли, в сельском хозяйстве, строительстве, транспорте и других областях. Устройство для получения тепловой энергии содержит полый цилиндрический корпус, в полости которого установлен, по крайней мере, один диск, кинематически связанный с подключенным к блоку управления приводом вращения, входную, снабженную гидродинамическим излучателем, и выходную магистрали, сообщенные с полостью корпуса с противоположных сторон диска, расположенные с равным диаметрально противоположным эксцентриситетом от его оси на величину 0,30÷0,35 от диаметра диска, при этом геометрические размеры устройства связаны следующими соотношениями: D/h1=60÷68, D/h2=650÷700, D/h3=55÷58, где D и h1 - диаметр и толщина диска соответственно, h2 - величина зазора между торцевой поверхностью диска и внутренней торцевой поверхностью корпуса, h3 - величина зазора между боковой поверхностью диска и внутренней боковой поверхностью корпуса, а выходная магистраль сообщена с входной магистралью посредством потребителя тепловой энергии и насоса. В результате достигается снижение габаритно-массовых характеристик и уровней энергопотребления при заданной гидравлической мощности устройства для получения тепловой энергии. 1 з.п. ф-лы, 8 ил.

1. Устройство для получения тепловой энергии, содержащее полый цилиндрический корпус, в полости которого установлен, по крайней мере, один диск, кинематически связанный с подключенным к блоку управления приводом вращения, входную, снабженную гидродинамическим излучателем, и выходную магистрали, сообщенные с полостью корпуса с противоположных сторон диска, расположенные с равным диаметрально противоположным эксцентриситетом от его оси на величину 0,30÷0,35 от диаметра диска, при этом геометрические размеры устройства связаны следующими соотношениями:

D/h1=60÷68, D/h2=650÷700, D/h3=55÷58,

где D и h1 - диаметр и толщина диска соответственно;

h2 - величина зазора между торцевой поверхностью диска и внутренней торцевой поверхностью корпуса;

h3 - величина зазора между боковой поверхностью диска и внутренней боковой поверхностью корпуса,

а выходная магистраль сообщена с входной магистралью посредством потребителя тепловой энергии и насоса.

2. Устройство для получения тепловой энергии по п.1, в котором

D/L=1,6÷1,65, D/Dвх=D/Dвых=13,2÷13,6,

где L - расстояние между дисками в том случае, если их количество больше единицы;

Dвх и Dвых - внутренние диаметры входной магистрали и выходной магистрали соответственно.

| ОТОПИТЕЛЬНЫЙ ПРИБОР | 1997 |

|

RU2131091C1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ СТРУЙНО-ВИХРЕВОЙ НАГНЕТАТЕЛЬ | 1999 |

|

RU2156892C1 |

| Прибор для смены мостовых брусьев | 1929 |

|

SU17299A1 |

| ТЕПЛОГЕНЕРАТОР МЕХАНИЧЕСКИЙ | 2001 |

|

RU2188366C1 |

| US 5492168 A, 20.02.1996. | |||

Авторы

Даты

2009-12-10—Публикация

2007-11-29—Подача