Изобретения относятся к промышленности строительных материалов и могут быть использованы при изготовлении бетонных изделий, предназначенных для создания элементов полов в зданиях и сооружениях, для устройства сборных покрытий тротуаров, пешеходных и садово-парковых дорожек, пешеходных площадей и посадочных площадок общественного транспорта, в частности при производстве тротуарной плитки и бордюрного камня, заборных секций и столбов, для внутренней и внешней облицовки, декоративных изделий.

Известна бетонная смесь, защищенная патентом РФ №2004515, МПК С04В 28/04, опубл. 1993.02.15.

Бетонная смесь содержит песок с показателем дробности 5-30%, крупный заполнитель - щебень фракций 5-10 мм или 5-10 и 10-20 мм в соотношении 30-50:50-70% соответственно с показателем дробимости 4-8% и цемент в соотношении по объему (1,00-1,4):2,00-3,00):1, количество воды затворения содержится в соответствии с формулой, учитывающей проектную прочность бетона, активность цемента, коэффициент, учитывающий удобоукладываемость смеси, коэффициенты, учитывающие прочность заполнителей, определяемую по показателю дробимости, а количество суперпластификатора равно 0,5-1,0% от массы цемента.

Недостатком известной бетонной смеси является значительное водопоглощение и недостаточные прочность и морозостойкость.

Известна бетонная смесь, защищенная патентом РФ №2118623, МПК С04В 28/04, опубл. 1998.09.10.

Бетонная смесь содержит цемент, песок, суперпластификатор - натриевую соль продукта конденсации нафталинсульфокислоты с формальдегидом С-3 и воду.

Недостатком известной бетонной смеси является значительное водопоглощение и недостаточные прочность и морозостойкость.

Известен способ приготовления бетонной смеси, защищенный патентом РФ №2012551, кл. С04В 40/00, опубл. 1994.05.15.

Способ включает активизацию вяжущего путем совместного помола портландцементного клинкера с сухим суперпластификатором и последующее смешение с наполнителем и водой. Помол цементного клинкера осуществляют с сухим суперпластификатором до остатка на сите 008, меньшего или равного 1%, и дополнительно производят помол наполнителя с сухим суперпластификатором до удельной поверхности 6000-8000 см2/г, а перемешивание активированного вяжущего с активированным наполнителем осуществляют в соотношении 1:1.

Сначала осуществляют смешение активированного наполнителя с 5-10% воды затворения, затем вводят активированное вяжущее и смесь перемешивают, после чего вводят 40-60% воды затворения и смесь перемешивают, затем вводят оставшуюся воду и осуществляют окончательное перемешивание до получения однородной смеси.

Постадийное смешение компонентов осуществляют в течение 0,5-1 мин.

При помоле цементного клинкера или наполнителя вводят краситель, либо краситель вводят равными частями при помоле цементного клинкера или наполнителя.

Недостатком известного способа является сложная и длительная технология изготовления бетонной смеси.

Наиболее близким к заявляемому по технической сущности и достигаемому результату, выбранным в качестве прототипа, является способ приготовления бетонной смеси, защищенный патентом РФ №2131856, кл. С04В 28/04, опубл. 1999.06.20.

Известный способ включает введение портландцемента, щебня, песка, суперпластификатора на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида С-3, перемешивание, а также затворение водой. Предварительно вводят 5-20% портландцемента от его общей массы в порошкообразный бентонит и производят их перемешивание, после чего вводят концентрированный раствор суперпластификатора на основе натриевой соли продукта конденсации нафталинсульфокислоты и формальдегида С-3 и осуществляют перемешивание до получения однородной смеси. Затем добавляют остальной портландцемент, производят затворение водой до получения необходимой подвижности смеси и вновь осуществляют перемешивание. После этого вводят щебень и песок, выдерживают в течение 5-15 минут и осуществляют окончательное перемешивание до получения однородной бетонной смеси.

Недостатком известного способа является сложная и длительная технология бетонной смеси.

Задача, решаемая предлагаемым изобретением, - совершенствование бетонной смеси и способа ее приготовления.

Технический результат от использования изобретения заключается в повышении качества бетонной смеси за счет снижения водопоглощения, повышения морозостойкости и прочностных характеристик, увеличении срока службы бетонных изделий, упрощении технологии и сокращении длительности процесса.

Указанный результат достигается тем, что бетонная смесь, включающая портландцемент, минеральный наполнитель, песок, суперпластификатор и воду, в качестве минерального наполнителя она содержит отходы дробления горных пород - габбро-диорита, или габбро-диабаза, или кварцита фракции от 0,01 до 10,0 мм при следующем соотношении компонентов, мас.%:

Бетонная смесь дополнительно может содержать железноокисные пигменты.

Указанный результат достигается также тем, что в способе приготовления бетонного изделия из бетонной смеси, включающем перемешивание портландцемента, минерального наполнителя и песка, введение воды с заранее разведенным в ней суперпластификатором при перемешивании до образования бетонных шариков, которые подвергают горизонтальной вибрации в пластиковой форме до полного расплыва, закрывают расплывшиеся бетонные шарики для сохранения влаги полиэтиленовой пленкой до полного затвердевания и осуществляют выемку готовой затвердевшей смеси.

После введения указанной воды производят окрашивание бетонных шариков железноокисными пигментами одним или одновременно несколькими цветами.

Отходы дробления горных пород: габбро-диорита, габбро-диабаза, кварцита фракции от 0,01 до 10,0 мм применяются в дорожном строительстве при отсыпке насыпей и для приготовления бетонной смеси ранее не использовались. Применение отходов более крупной фракции существенно удорожает бетонную смесь.

Введение в бетонную смесь портландцемента в количестве 24,0-29,0 мас.% является оптимальным, т.к. в этом диапазоне обеспечиваются наилучшие показатели по механической прочности (см. таблицу). Введение портландцемента в количестве менее 24,0 мас.% приводит к снижению механической прочности изделий, а введение портландцемента в количестве более 29,0 мас.% не приводит к существенному росту механической прочности изделий, но ухудшает такие показатели, как искривление при увлажнении и сушке.

Введение в бетонную смесь песка в количестве 20,5-30,0 мас.%, суперпластификатора в количестве 0,35-0,45 мас.%, отходов дробления горных пород фракции от 0,01 до 10,0 мм в количестве 40,3-49,8 мас.% также является оптимальным, так как в этих диапазонах количественного содержания песка, суперпластификатора и отходов дробления горных пород обеспечиваются наилучшие показатели по механической прочности, водопоглощению и морозостойкости изделий, изготовленных на основе предлагаемой бетонной смеси (см. таблицу).

Введение в бетонную смесь песка в количестве менее 20,5 мас.% приводит к появлению дополнительного количества пустот в теле бетонного изделия, что увеличивает водопоглощение и снижает морозостойкость, плотность бетона при этом и его механическая прочность снижаются. Введение в бетонную смесь песка в количестве более 30,0 мас.% приводит к уменьшению его механической прочности.

Введение в бетонную смесь суперпластификатора в количестве менее 0,35 мас.% приводит к снижению механической прочности изделий, а введение суперпластификатора в количестве более 0,45 мас.% не вызывает дальнейшего роста механической прочности изделий, поэтому технологически нецелесообразно.

Введение отходов дробления горных пород: габбро-диорита, или габбро-диабаза или кварцита фракции от 0,01 до 10,0 мм в количестве менее 40,3 мас.% приводит к снижению прочности, а увеличение более 49,8 мас.% приводит к появлению дополнительного количества пустот в теле бетонного изделия, что увеличивает водопоглощение и снижает морозостойкость.

Способ приготовления бетонной смеси осуществляют следующим образом.

Взвешивают необходимые количества минерального наполнителя - отходов дробления горных пород фракции от 0,01 до 10,0 мм, песка и портландцемента и смешивают указанные компоненты. При перемешивании в смесь добавляют воду, в которой предварительно растворяют суперпластификатор. Воду вносят, не допуская слипания смеси в большие комки. Получаются бетонные шарики (диаметром 1-11 см), которые затем подвергают горизонтальной вибрации, например, с частотой колебания 49,5-50,0 Гц до полного расплыва на пластиковой форме. При меньшей и большей частотах колебаний не происходит расплыва бетонных шариков.

Закрывают расплывшиеся бетонные шарики для сохранения влаги, например, полиэтиленовой пленкой и оставляют при комнатной температуре до окончательного затвердевания (обычно около суток). Затем вынимают затвердевшую смесь из формы. Готовые изделия выдерживают при плюсовой температуре от 3 до 10 дней и потом отпускают в эксплуатацию.

В процессе перемешивания, когда образуются бетонные шарики, можно производить их окрашивание железноокисными пигментами одним или одновременно несколькими цветами для придания изделию мраморовидного рисунка. Среднее время окрашивания составляет около 20 секунд.

Изобретение иллюстрируется следующими примерами.

Пример 1.

Для приготовления 100 кг бетонной смеси смешивают в бетономешалке без лопастей грушевидного типа портландцемент марки 400Д2О (24 кг - 24 мас.%), минеральный наполнитель: габбро-диорит фракции от 0,01-10,0 мм (49,8 кг - 49,8 мас.%) и речной песок (25,32 кг - 25,32 мас.%). Суперпластификатор С-3 (0,35 кг - 0,35 мас.%) затворяют в воде (0,17 л - 0,17 мас.%). Воду с суперпластификатором вносят во вращающуюся бетономешалку до образования бетонных шариков (размером 1-11 см), не допуская при этом слипания смеси в большие комки. Полученные бетонные шарики в процессе вращения груши бетономешалки (за 2-3 минуты) приобретают необходимую плотность и твердость, выдавливая из себя воздух во время "катания" по треку бетономешалки. В замес вводят рассчитанное количество железноокисных пигментов (диоксиды титана (белый) 360 г - 0,36 мас.%). Поверхность бетонных шариков окрашивается с различной степенью проникновения пигмента, что придает изделию мраморовидный рисунок или к природному цвету камня. Среднее время окрашивания составляет около 20 секунд.

Далее бетонные шарики выгружают, не останавливая бетономешалку, в пластиковые формы, установленные на вибростоле, и подвергают горизонтальной вибрации с частотой колебания 49,5-50,0 Гц до полного расплыва в пластиковой форме. Закрывают расплывшиеся бетонные шарики для сохранения влаги, например, полиэтиленовой пленкой и оставляют при комнатной температуре в течение суток до окончательного затвердевания, позволяющего производить последующую выемку готовой затвердевшей смеси из пластиковой формы без залипания и деформации.

Образцы готовых изделий (кубы бетонные) были испытаны в Испытательной лаборатории "ИЛСТРОМ" ОАО "НижегородНИИстромпроект", имеющей Аттестат аккредитации №РОСС RU.9001.22CЛ10.

Прочность при сжатии определялась по ГОСТ 10180-99, водопоглощение по ГОСТ 12730.3-78, морозостойкость по ГОСТ 10060.3-95.ТУ 426 - МП 234/8-029-92.

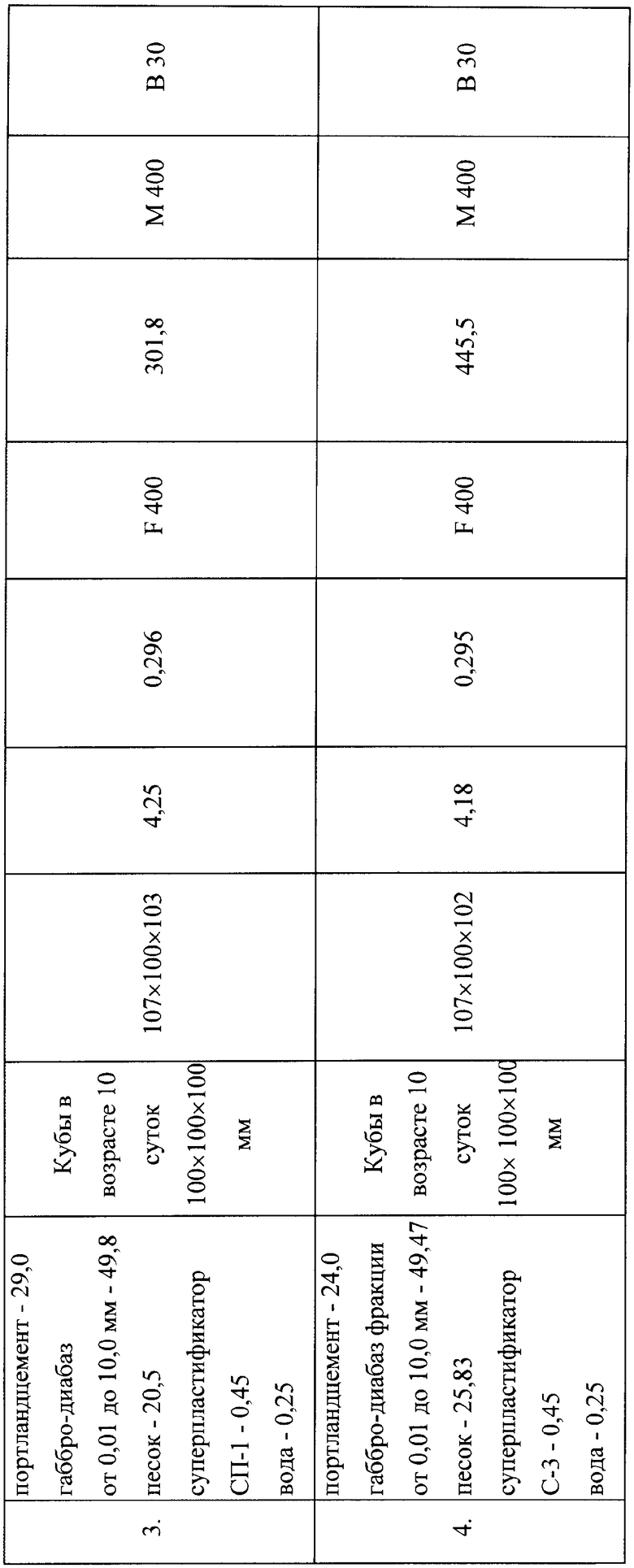

Примеры 2-4 проведены аналогично примеру 1. Составы предложенной бетонной смеси, свойства изделий, изготовленных на основе предложенной бетонной смеси, представлены в таблице.

Как следует из таблицы, бетонные смеси, содержащие предложенные в данном изобретении компоненты, их количественный и качественный состав, обладают оптимальными свойствами, т.к. они обеспечивают прочность при сжатии 445,5-301,8 кгс/см2, максимальное увеличение разности деформации бетонного образца 0,294-0,297 и водопоглощение 4,11-4,25%.

Таким образом, использование предлагаемой бетонной смеси и способа ее приготовления позволяет повысить механическую прочность изделий, изготовленных на ее основе, уменьшить водопоглощение и увеличить морозостойкость, и следовательно, повысить качество и увеличить срок службы изделий. Кроме того, предлагаемая бетонная смесь дешевле по себестоимости ввиду использования недорогих марок серого портландцемента и минерального наполнителя - отходов дробления горных пород фракции 0,01 до 10,0 мм. Способ приготовления бетонной смеси не требует значительных энергозатрат, сокращает время производства качественного бетонного изделия до 10 суток. Способ прост в использовании, не требует специального дорогостоящего оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоуплотняющаяся бетонная смесь и способ ее приготовления | 2021 |

|

RU2775294C1 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433973C1 |

| САМОУПЛОТНЯЮЩАЯСЯ БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2632795C1 |

| БЕТОННАЯ СМЕСЬ | 2000 |

|

RU2188175C2 |

| БЕТОННАЯ СМЕСЬ И ДОБАВКА В БЕТОННУЮ СМЕСЬ | 2000 |

|

RU2177919C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ БЕТОННОЙ СМЕСИ | 2003 |

|

RU2254987C1 |

| ТЯЖЕЛЫЙ ДИОПСИДОВЫЙ БЕТОН С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2019 |

|

RU2729763C1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2345969C2 |

| БЕТОННАЯ СМЕСЬ | 2021 |

|

RU2782653C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2351562C1 |

Изобретения относятся к промышленности строительных материалов и могут быть использованы при изготовлении бетонных изделий, предназначенных для создания элементов полов в зданиях и сооружениях, для устройства сборных покрытий тротуаров, пешеходных и садово-парковых дорожек, пешеходных площадей и посадочных площадок общественного транспорта, в частности при производстве тротуарной плитки и бордюрного камня, заборных секций и столбов, для внутренней и внешней облицовки, декоративных изделий. Бетонная смесь включает, мас.%: портландцемент 24,0-29,0, минеральный наполнитель - отходы дробления горных пород - габбро-диорита, или габбро-диабаза, или кварцита фракции от 0,01 до 10,0 мм 40,3-49,8, песок 20,5-30,0, суперпластификатор 0,35-0,45, вода 0,17-0,25. Способ приготовления бетонного изделия из указанной выше бетонной смеси включает перемешивание портландцемента, указанного минерального наполнителя и песка, введение воды с заранее разведенным в ней суперпластификатором при перемешивании до образования бетонных шариков, которые подвергают горизонтальной вибрации в пластиковой форме до полного расплыва, закрывают расплывшиеся бетонные шарики для сохранения влаги полиэтиленовой пленкой до полного затвердевания и осуществляют выемку готовой затвердевшей смеси. Изобретения развиты в зависимых пунктах. Технический результат - повышение качества бетонной смеси за счет снижения водопоглощения, повышение морозостойкости, прочностных характеристик, увеличение срока службы бетонных изделий, упрощение технологии. 2 н. и 2 з.п. ф-лы, 1 табл.

1. Бетонная смесь, включающая портландцемент, минеральный наполнитель, песок, суперпластификатор и воду, отличающаяся тем, что в качестве минерального наполнителя она содержит отходы дробления горных пород - габбро-диорита или габбро-диабаза, или кварцита фракции от 0,01 до 10,0 мм при следующем соотношении компонентов, мас.%:

2. Бетонная смесь по п.1, отличающаяся тем, что она дополнительно содержит железноокисные пигменты.

3. Способ приготовления бетонного изделия из бетонной смеси по п.1, включающий перемешивание портландцемента, минерального наполнителя и песка, введение воды с заранее разведенным в ней суперпластификатором при перемешивании до образования бетонных шариков, которые подвергают горизонтальной вибрации в пластиковой форме до полного расплыва, закрывают расплывшиеся бетонные шарики для сохранения влаги полиэтиленовой пленкой до полного затвердевания и осуществляют выемку готовой затвердевшей смеси.

4. Способ по п.3, отличающийся тем, что после введения указанной воды производят окрашивание бетонных шариков железноокисными пигментами одним или одновременно несколькими цветами.

| БЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2131856C1 |

| RU 2004515 C1, 15.12.1993 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2012551C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ БЕТОННОЙ СМЕСИ | 2003 |

|

RU2254987C1 |

| БЕТОННАЯ СМЕСЬ, СПОСОБ ПОЛУЧЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2103234C1 |

| СПОСОБ ЭФФЕКТИВНОГО ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ МЕЛКОГО ЗАПОЛНИТЕЛЯ ОТСЕВОВ ДРОБЛЕНИЯ ЩЕБНЯ ИЗ ИЗВЕРЖЕННЫХ ГОРНЫХ ПОРОД | 2005 |

|

RU2284972C1 |

| US 5472497 A, 05.12.1995. | |||

Авторы

Даты

2009-12-20—Публикация

2007-12-11—Подача