Характеристика известного уровня техники

1.Область техники, к которой относится изобретение

Настоящее изобретение касается улучшенного способа удаления перманганатных, восстановленных соединений и йодистых алкилов, образующихся при карбонилировании метанола в присутствии катализаторов карбонилирования на основе металлов VIII группы. Более конкретно, настоящее изобретение касается улучшенного способа снижения и/или удаления предшественников перманганатных, восстановленных соединений и йодистых алкилов из промежуточных потоков во время образования уксусной кислоты с помощью указанной технологии карбонилирования.

2. Предшествующий уровень техники

Среди используемых в настоящее время способов получения уксусной кислоты, одним из наиболее коммерчески успешных является катализированное карбонилирование метанола монооксидом углерода, как раскрыто в патенте США № 3769329, выданном Paulik et al. 30 октября 1973 г. Катализатор карбонилирования содержит родий, или растворенный или иным способом диспергированный в жидкую реакционную среду или нанесенный на инертное твердое тело, вместе с галоген-содержащим промотором катализатора, таким как представленный в качестве примера йодистый метил. Родий может быть введен в реакционную систему в любой из многочисленных форм, и точная природа родиевого компонента в активном каталитическом комплексе является неопределенной. Таким образом, природа галогенидного промотора не является критически важной. Патентообладатели раскрывают очень большое количество подходящих промоторов, большинство из которых являются органическими йодидами. Наиболее типично и результативно реакцию проводят с помощью непрерывно барботирующего газа монооксида углерода через жидкую реакционную среду, в которой растворен катализатор.

В предшествующем уровне техники усовершенствование способа карбонилирования спирта с получением карбоновой кислоты, имеющей на один углеродный атом больше, чем спирт, в присутствии родиевого катализатора, раскрыто в патентах США №№ 5001259 (выданном 19 марта 1991 г.), 5026908 (выданном 25 июня 1991 г.) и 5144068 (выданном 1 сентября 1992 г.) и европейском патенте № EP 0161874 B2, опубликованном 1 июля 1992 г. Как раскрыто в указанных патентах, уксусную кислоту получают из метанола в реакционной среде, содержащей метилацетат, галоидный метил, особенно йодистый метил и родий, присутствующий с каталитически эффективной концентрацией. Указанные патентообладатели раскрыли, что каталитическая стабильность и производительность реактора карбонилирования может быть поддержана на удивительно высоких уровнях, даже при очень низких концентрациях воды, т.е. 4 мас.% или менее в реакционной среде (несмотря на общую промышленную практику поддержания примерно 14 мас.% или 15 мас.% воды), поддерживая в реакционной среде, наряду с каталитически эффективным количеством родия, по меньшей мере, ограниченную концентрацию воды, метилацетата и йодистого метила, заданную концентрацию йодид-ионов в дополнение к содержанию йодида, которое присутствует в виде йодистого метила или другого органического йодида. Йодид-ион присутствует в качестве простой соли, и йодистый литий является предпочтительным. В патентах установлено, что концентрации метилацетата и йодистых солей являются существенными параметрами, оказывающими влияние на скорость карбонилирования метанола при получении уксусной кислоты, особенно при низких концентрациях воды в реакторе. Используя относительно высокие концентрации метилацетата и йодистой соли, получена удивительная степень каталитической стабильности и производительности реактора, даже когда жидкая реакционная среда содержит воду с концентрациями, сниженными до примерно 0,1 мас.%, настолько небольшими, что она может приблизительно быть определена просто как «предельно малая концентрация» воды. Кроме того, используемая реакционная среда улучшает стабильность родиевого катализатора, т.е. его устойчивость к осаждению катализатора, особенно во время стадий извлечения продукта в технологическом процессе. На этих стадиях дистилляция имеет целью извлечение продукта уксусной кислоты, обладающего способностью к выносу лигандов монооксида углерода из катализатора, которые в среде, поддерживаемой в реакторе, являются лигандами, обладающими стабилизирующим воздействием на родий. Патенты США №№ 5001259, 5026908 и 5144068 включены в данное описание в качестве ссылки.

Установлено, что, хотя способ карбонилирования с низким содержанием воды при производстве уксусной кислоты приводит к снижению таких побочных продуктов, как углекислый газ, водород и пропионовая кислота, количество других примесей, присутствующих обычно в следовых количествах, также возрастет, и качество уксусной кислоты иногда ухудшается, когда предпринимаются попытки увеличить скорость ее производства улучшением катализаторов или модифицированием условий проведения реакции.

Указанные следовые количества примесей влияют на качество уксусной кислоты, особенно, когда примеси рециркулируют в процессе реакции. Примеси, которые уменьшают время перманганации уксусной кислоты, включают в себя карбонильные соединения и ненасыщенные карбонильные соединения. Как используется в данном описании, выражение «карбонил» предназначено для обозначения соединений, которые содержат альдегидные или кетонные функциональные группы, такие соединения могут быть насыщенными или ненасыщенными. См. Катализ органических реакций (Catalysis of Organic Reactions) 75,369-380 (1998) для дальнейшего обсуждения роли примесей в системе с протеканием реакции карбонилирования.

Настоящее изобретение направлено на снижение и/или удаление перманганатных, восстановленных соединений (PRC's), как, например, ацетальдегида, ацетона, метилэтилкетона, бутиральдегида, кротональдегида, 2-этилкротональдегида и 2-этилбутиральдегида и подобного, и продуктов их альдольной конденсации. Настоящее изобретение также приводит к снижению пропионовой кислоты.

Карбонильные примеси, описанные выше, как, например, ацетальдегид, могут взаимодействовать с йодистыми каталитическими промоторами с образованием поли-углеродистых йодистых алкилов, например йодистого этила, йодистого бутила, йодистого гексила и подобных. Желательно удалять йодистые алкилы из продукта реакции, потому что даже небольшие количества этих примесей в товарной уксусной кислоте имеют тенденцию к отравлению катализатора, используемого в производстве винилацетата - продукта, наиболее часто получаемого из уксусной кислоты. Настоящее изобретение, таким образом, также направлено на удаление йодистых алкилов, в частности йодистых соединений алкилов С2-12. Соответственно, поскольку много примесей образуется с ацетальдегидом, то первоочередная задача заключается в удалении или уменьшении содержания ацетальдегида и йодистого алкила в предлагаемой технологии.

Обычные способы удаления примесей включают в себя обработку продукта уксусной кислоты окислителями, озоном, водой, метанолом, активированным углем, аминами и подобным, при этом такая обработка может быть объединена с дистилляцией уксусной кислоты или нет. Наиболее типичная очистка включает в себя ряд дистилляций конечного продукта. Также известно, например, из патента США № 5783731, удаление карбонильных примесей из органических потоков обработкой органических потоков таким аминным соединением, как гидроксиламин, который взаимодействует с карбонильными соединениями с образованием оксимов, с последующей дистилляцией для отделения очищенного органического продукта от продуктов реакций образования оксимов. Однако дополнительная обработка конечного продукта повышает стоимость технологического процесса, и дистилляция обработанного продукта уксусной кислоты может привести в результате к образованию дополнительных примесей.

Несмотря на то, что возможно получение уксусной кислоты относительно высокой чистоты, продукт уксусной кислоты, полученный карбонилированием с низким содержанием воды и описанной выше обработкой для ее очистки, часто остается до некоторой степени несовершенным по отношению к времени перманганации вследствие присутствия небольших долей остаточных примесей. Так как достаточное время перманганации является важным промышленным критерием, которому кислотный продукт должен соответствовать, чтобы быть подходящим для многих применений, то присутствие примесей, которые уменьшают время перманганации, является нежелательным. Кроме того, не является экономически или коммерчески приемлемым удаление незначительных количеств таких примесей из уксусной кислоты с помощью дистилляции, поскольку некоторые из примесей имеют точки кипения, близкие к точке кипения товарной уксусной кислоты.

Таким образом, становится важным определение экономически эффективных способов удаления примесей где-нибудь в другом месте в технологическом процессе карбонилирования без загрязнения конечного продукта или увеличения неоправданных затрат. В патенте США № 5756836, включенном в данное описание в виде ссылки, раскрыт способ получения уксусной кислоты с высокой чистотой регулированием концентрации ацетальдегида реакционного раствора ниже 1500 промиль. Заявлено, что, поддерживая концентрацию ацетальдегида ниже указанного порога, возможно подавление образования примесей так, что необходимо только одно дистиллирование неочищенного продукта уксусной кислоты для получения высокочистой уксусной кислоты.

В Европейском патенте № ЕР 0487284 B1, опубликованном 12 апреля 1995 г., раскрывается, что карбонильные примеси, присутствующие в товарной уксусной кислоте, обычно концентрируются в верхнем погоне из колонны легких фракций. Соответственно, верхний погон колонны легких фракций обрабатывают аминным соединением (таким как гидроксиламин), который взаимодействует с карбонильными соединениями, образуя производные оксимов, которые могут быть отделены от остающегося верхнего погона дистилляцией, приводящей в результате к продукту уксусной кислоты с улучшенным временем перманганации.

В заявке на выдачу Европейского патента № ЕР 0687662 A2 и патенте США № 5625095 описывается способ получения уксусной кислоты высокой чистоты, в которой концентрацию ацетальдегида 400 промиль или менее поддерживают в реакторе, используя одно- или многостадийный способ дистилляции для удаления ацетальдегида. Потоки, предложенные для обработки с целью удаления ацетальдегида, включают легкую фазу, содержащую, прежде всего, воду, уксусную кислоту и метилацетат; тяжелую фазу, содержащую, прежде всего, йодистый метил, метилацетат и уксусную кислоту; поток верхнего погона, содержащий, прежде всего, йодистый метил и метилацетат; или рециркуляционный поток, образованный объединением легкой и тяжелой фаз. В приведенных ссылках не сообщается, какой из указанных потоков обладает наибольшей концентрацией ацетальдегида.

В патенте ЕР 0687662 A2 и патенте США № 5625095 также раскрывается управление условиями протекания реакции с целью контроля за образованием ацетальдегида в реакторе. Хотя заявлено, что образование таких побочных продуктов, как кротональдегид, 2-этилкротональдегид и йодистых алкилов, уменьшилось в результате управления за образованием ацетальдегида, также указано, что управление условиями протекания реакции увеличивает образование пропионовой кислоты - нежелательного побочного продукта.

Совсем недавно было раскрыто в общедоступных патентах США № 6143930 и 6339171, что возможно значительно уменьшить нежелательные примеси в продукте уксусной кислоты многостадийной очисткой верхнего погона колонны легких фракций. В указанных патентах раскрывают способ очистки, в которой верхний погон легких фракций дистиллируют дважды, в каждом случае удаляя ацетальдегид верхнего погона и возвращая остаток, обогащенный йодистым метилом, в реактор. Ацетальдегид-обогащенный дистиллят экстрагируют водой для удаления большей части ацетальдегида для сброса, оставляя значительно более низкую концентрацию ацетальдегида в рафинате, который рециркулируют в реактор. Патенты США №№ 6143930 и 6339171 включены в данное описание в виде ссылки в полном объеме.

В то время как описанные выше способы были успешны в удалении карбонильных примесей из системы карбонилирования и, главным образом, в осуществлении контроля над вызывающими трудности уровнями ацетальдегида и временем перманганации в окончательном продукте уксусной кислоты, дальнейшие усовершенствования все еще могут быть осуществлены. Соответственно, остается потребность в альтернативных решениях для этой проблемы с целью улучшения производительности и эффективности затрат по удалению ацетальдегида. Настоящее изобретение обеспечивает одно такое альтернативное решение.

Сущность изобретения

В одном аспекте, в настоящем изобретении разработан способ отделения ацетальдегида от йодистого метила с помощью дистилляции. Способ включает в себя стадии дистиллирования смеси, содержащей йодистый метил и ацетальдегид в аппарате дистилляции, для получения верхнего погона и осадка; измерения плотности верхнего погона; и регулирования, по меньшей мере, одной переменной технологического процесса, связанной с указанным аппаратом дистилляции в качестве ответной реакции на измеренную плотность или рассчитанную из нее относительную концентрацию, где переменную технологического процесса выбирают из интенсивности нагревания, давления колонны, подаваемого состава, состава флегмы и коэффициента обращения потока.

В другом аспекте, в настоящем изобретении разработан способ отделения ацетальдегида от йодистого метила. Способ включает в себя стадии дистиллирования смеси, содержащей йодистый метил и ацетальдегид в аппарате дистилляции, для получения верхнего погона и осадка; экстракцию верхнего погона с водой для получения водного экстракта и рафината; измерения плотности, по меньшей мере, одного из нижеперечисленных: верхнего погона, экстракта и рафината; и регулирования, по меньшей мере, одной переменной технологического процесса, связанной с аппаратом дистилляции или стадией экстракции в качестве ответной реакции на измеренную плотность или рассчитанную из нее относительную концентрацию. Переменную технологического процесса выбирают из группы, состоящей из интенсивности нагревания колонны, давления колонны, состава сырья, состава флегмы и коэффициента обращения потока в аппарате дистилляции, и скорости подачи воды в экстрактор.

В еще одном аспекте, настоящее изобретение обеспечивает способ получения уксусной кислоты. Способ включает в себя следующие стадии: взаимодействие метанола с монооксидом углерода в реакционной среде, содержащей воду и йодистый метил в присутствии катализатора; выделение реакционной среды в паровую фазу, содержащую уксусную кислоту, йодистый метил, ацетальдегид и воду, и в жидкую фазу; дистиллирование паровой фазы для получения очищенного продукта уксусной кислоты и первого верхнего погона, содержащего йодистый метил и ацетальдегид; конденсацию первого верхнего погона и экстракцию его водой для получения водного экстракта и рафината, содержащего йодистый метил; измерение плотности, по меньшей мере, одного из нижеперечисленных: верхнего погона, экстракта и рафината; и регулирование, по меньшей мере, одного регулирующего технологического параметра, связанного с дистилляцией или экстракцией второго верхнего погона на основе измеренной плотности или относительной концентрации ацетальдегида или йодистого метила, рассчитанных на основании этих данных.

Краткое описание чертежей

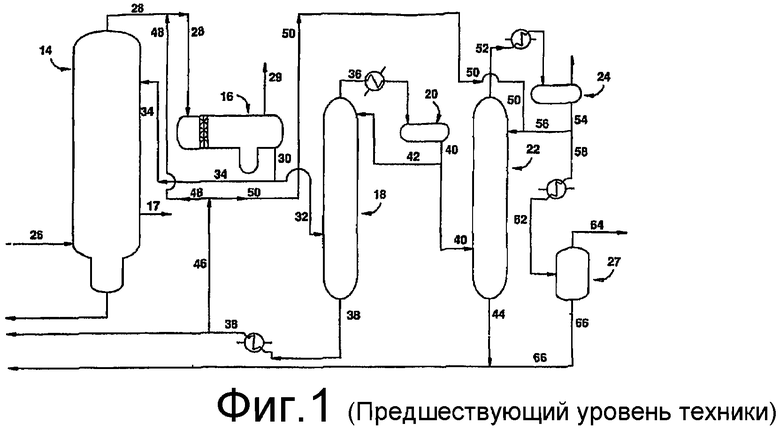

Фигура 1 иллюстрирует способ предшествующего уровня техники, который раскрыт в патенте США № 6339171, для удаления карбонильных примесей из промежуточного потока в ходе процесса карбонилирования при получении уксусной кислоты с помощью реакции карбонилирования.

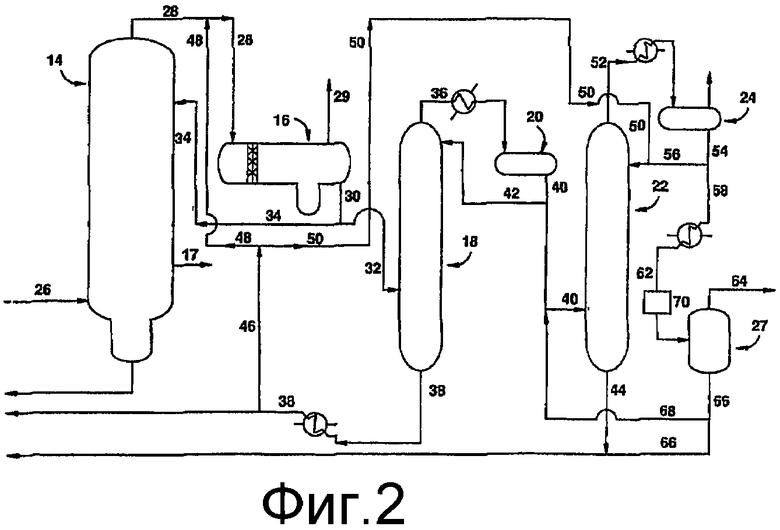

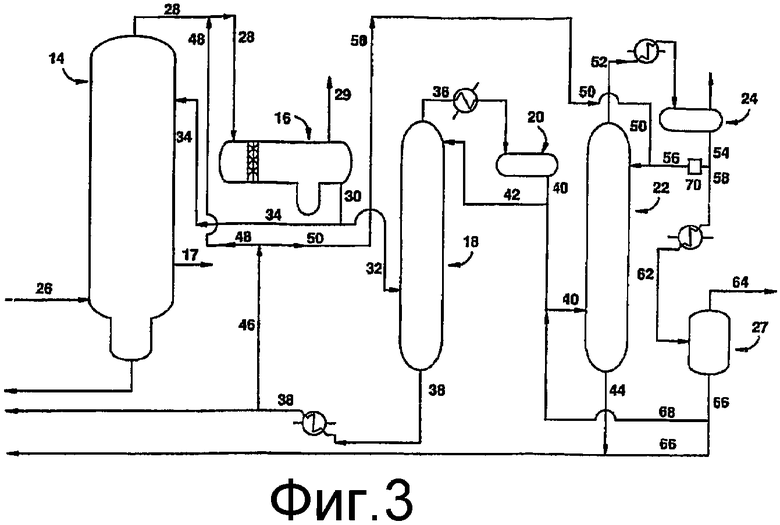

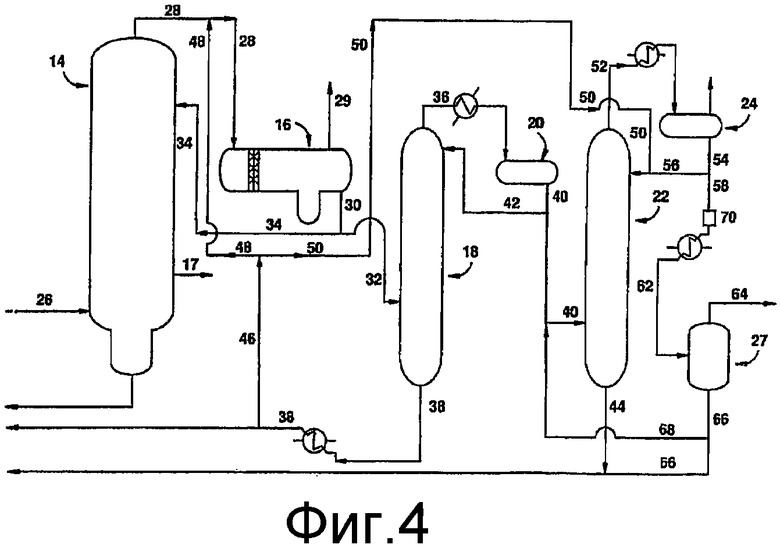

На фигурах 2-4 иллюстрируются предпочтительные варианты осуществления настоящего изобретения, в которых денситометр располагают в потоке, имеющем такой же состав, что и верхний погон из второй колонны дистилляции.

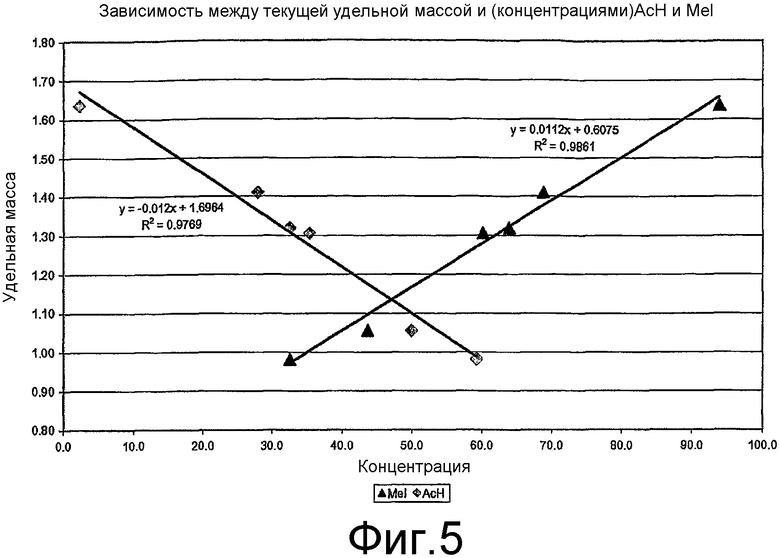

Фигура 5 иллюстрирует корреляции между измеренной плотностью потока верхнего погона 54 и соответствующими концентрациями ацетальдегида и йодистого метила в том же потоке.

Несмотря на то, что изобретение допускает различные модификации и альтернативные формы, конкретные варианты осуществления показаны в качестве примера на чертежах и будут описаны подробно в данной публикации. Однако следует понимать, что в изобретении не подразумевается наличие ограничения, связанного с конкретными раскрытыми формами. Скорее, подразумевается, что изобретение охватывает все модификации, эквиваленты и альтернативные варианты, входящие в объем изобретения, который определен в прилагаемой формуле изобретения.

Описание иллюстративных вариантов

Иллюстративные варианты настоящего изобретения описаны ниже. В интересах ясности не все особенности реального осуществления приведены в данном описании. Конечно, будет понятно, что при разработке любого такого фактического варианта необходимы многочисленные специфичные для осуществления решения, чтобы достичь конкретных целей, стоящих перед разработчиком, таких как соответствие ограничениям, связанным с системой и связанным с коммерческими интересами, которые будут варьировать от одного варианта осуществления к другому. Кроме того, будет понятно, что такие попытки разработки могут быть сложными и трудоемкими, но, тем не менее, могут быть обычной практикой для специалистов в данной области техники, использующих преимущества данного открытия.

Способ очистки в настоящем изобретении полезен в любом способе, использующем карбонилирование метанола с образованием уксусной кислоты в присутствии металлического катализатора VIII группы, такого как родий, и йодистого промотора. В частности, полезным способом является родий-катализированное карбонилирование метанола в условиях низкого содержания воды с образованием уксусной кислоты, как показано на примере в патенте США № 5001259. Обычно полагают, что родиевый компонент каталитической системы присутствует в форме координационного соединения родия с галогенным компонентом, обеспечивающим, по меньшей мере, один из лигандов для такого координационного соединения. В дополнение к координации родия и галогена, также полагают, что монооксид углерода координируется с родием. Родиевый компонент каталитической системы может быть обеспечен введением в реакционную зону родия в форме металлического родия, таких солей родия, как оксиды, ацетаты, йодиды и т.д., или других координационных соединений родия и т.п.

Галоген-промотирующий компонент каталитической системы состоит из галоидного соединения, включающего органический галид. Таким образом, алкил-, арил- и замещенные алкил- или арил-галогениды могут быть использованы. Предпочтительно галоидный промотор присутствует в форме алкил-галогенида, в котором алкилированный радикал соответствует алкилированному радикалу вводимого спирта, который карбонилируют. Таким образом, при карбонилировании метанола с образованием уксусной кислоты галогенидный промотор будет галогенидом метила и более предпочтительно йодистым метилом.

Используемая жидкая реакционная среда может включать в себя любой растворитель, совместимый с каталитической системой, и может включать в себя чистые спирты или смеси спиртового сырья и/или желаемой карбоксильной кислоты и/или сложных эфиров этих двух соединений. Предпочтительная растворяющая и жидкая реакционная среда в способе карбонилирования с низким содержанием воды содержит продукт карбоксильной кислоты. Таким образом, при карбонилировании метанола с образованием уксусной кислоты предпочтительным растворителем является уксусная кислота.

Вода присутствует в реакционной среде, но с концентрациями, значительно меньшими, чем те, которые прежде предполагали на практике для достижения значительных скоростей реакции. Ранее считали, что в родий-катализированных реакциях карбонилирования типа описываемой в настоящем изобретении добавление воды оказывает благоприятный эффект на скорость реакции (патент США № 3769329). Таким образом, большинство промышленных реализаций осуществлялось при концентрациях воды, по меньшей мере, примерно 14 мас.%. Соответственно, совершенно неожиданно, что скорости реакции, по существу равные и превышающие скорости реакции, полученные с такими высокими уровнями концентрации воды, могут быть достигнуты с концентрациями воды менее 14 мас.% и до таких низких значений, как примерно 0,1 мас.%.

В соответствии со способом карбонилирования, наиболее эффективным для производства уксусной кислоты согласно настоящему изобретению, желательные скорости реакции получают даже при низких концентрациях воды добавлением в реакционную среду метилацетата и дополнительного йодистого иона, который дополняет йодид, присутствующий в качестве каталитического промотора, например йодистого метила или другого органического йодида. Дополнительный йодистый промотор является солью йодида, предпочтительно йодистым литием. Установлено, что при низких концентрациях воды метилацетат и йодистый литий действуют как промоторы скорости, только когда каждый из этих компонентов присутствует с относительно высокими концентрациями, и что промотирование становится более высоким, когда присутствуют одновременно оба этих компонента (патент США № 5001259). Полагают, что концентрация литиевого йодида, используемого в реакционной среде предпочтительной реакционной системы карбонилирования, является весьма значительной по сравнению с малой концентрацией на предшествующем уровне техники, имеющем дело с использованием галогенидных солей в реакционных системах такого типа. Абсолютная концентрация содержания йодистого иона не является ограничением, накладываемым на полезность использования настоящего изобретения.

Реакция карбонилирования метанола с образованием продукта уксусной кислоты может быть проведена взаимодействием металона, который находится в жидкой фазе, с газообразным монооксидом углерода, барботируемым через жидкую уксусно-кислотную, растворяющую реакционную среду, содержащую родиевый катализатор, йодистый метил в качестве промотора, метилацетат и дополнительную растворимую йодистую соль в условиях по температуре и давлению, подходящих для образования продукта карбонилирования. Обычно считают, что важной является концентрация иона йодида в каталитической системе, а не катион, связанный с йодидом, и что при выбранной молярной концентрации йодида природа катиона не столь же существенна по сравнению с влиянием концентрации йодида. Любая йодистая соль металла или любая йодистая соль любого органического катиона, или четвертичный катион, такой как четвертичный амин или фосфин или неорганический катион, могут быть использованы при условии, что соль достаточно растворима в реакционной среде, чтобы обеспечить желательный уровень йодида. Когда йодид добавляют как соль металла, предпочтительно, что она является солью йодида представителя группы, состоящей из металлов группы IA и группы IIA периодической таблицы, как приведено в справочнике "Handbook of Chemistry and Physics" published by CRC Press, Cleveland, Ohio, 1975-76 (56th edition). В частности, пригодными являются йодиды щелочных металлов, и йодистый литий является предпочтительным. В способе карбонилирования с низким содержанием воды, наиболее пригодным в настоящем изобретении, добавляемый йодид дополняет органический йодистый промотор, присутствующий в растворе катализатора в количестве от примерно 2 до примерно 20 мас.%, метилацетат присутствует от примерно 0,5 до примерно 30 мас.%, и йодистый литий присутствует от примерно 5 до примерно 20 мас.%. Родиевый катализатор составляет от примерно 200 до примерно 2000 частей на миллион по массе (промиль).

Типичные температуры реакции карбонилирования составляют примерно от 150 до 250°C с областью температур от примерно 180 до 220°C, являющейся предпочтительной областью. Парциальное давление монооксида углерода в реакторе может варьироваться широко, но обычно составляет от примерно 2 до примерно 30 атмосфер и предпочтительно от примерно 3 до примерно 10 атмосфер. Вследствие парциального давления побочных продуктов реакции и давления пара находящихся жидкостей, полное давление в реакторе будет находиться в области от примерно 15 до примерно 40 атмосфер.

Типичная реакционная система и система извлечения уксусной кислоты, использованная для йодид-промотированного родий-катализированного карбонилирования метанола с образованием уксусной кислоты, показана на фигуре 1 и включает в себя реактор карбонилирования, флеш-испаритель и колонну низкокипящих фракций метилйодида и уксусной кислоты 14, в которой имеется боковой отвод потока уксусной кислоты 17, который направляется на дальнейшую очистку. На фигуре 1 не показаны реактор и флеш-испаритель.

Рассмотренное стандартное оборудование в настоящее время хорошо известно в области техники карбонилирования. Реактор карбонилирования 10 является обычно или резервуаром с мешалкой или представляет барботажную колонну, внутри которой дозировки взаимодействующих жидкостей или суспензий поддерживаются автоматически на постоянном уровне. Внутрь указанного реактора непрерывно вводят свежий метанол, монооксид углерода, достаточное количество воды, необходимое для поддержания, по меньшей мере, ограниченной концентрации воды в реакционной среде, рециркулирующий каталитический раствор из нижней части флеш-испарителя, рециркулирующие фазы йодистого метила и метилацетата и рециркулирующую водную фазу уксусной кислоты из верхнего погона приемного отсека декантатора низкокипящих фракций йодистого метила и уксусной кислоты или разделительной колонны 14. Дистилляционные системы используют, чтобы обеспечивать средства восстановления сырой уксусной кислоты и рециркуляцию каталитического раствора, йодистого метила и метилацетата в реактор. В предпочтительном способе, монооксид углерода непрерывно вводят в реактор карбонилирования несколько ниже места расположения мешалки, которую используют для перемешивания компонент. Газообразное сырье полностью диспергировано сквозь реакционную жидкость с помощью указанных средств перемешивания. Газообразный продувочный поток выпускают из реактора для предотвращения накопления газообразных побочных продуктов и для поддержки установленного парциального давления монооксида углерода в заданном общем давлении в реакторе. Температуру реактора контролируют и подачу монооксида углерода осуществляют со скоростью, достаточной для поддержания желательного общего давления в реакторе.

Жидкий продукт извлекают из реактора карбонилирования со скоростью, достаточной для поддержания в ректоре постоянного уровня, и направляют в флеш-испаритель. В флеш-испарителе каталитический раствор извлекают в качестве основного потока (преимущественно уксусной кислоты, содержащей родиевый катализатор и йодистую соль наряду с небольшими количествами метилацетата, йодистого метила и воды), в то время как газовый поток верхнего погона флеш-испарителя содержит большей частью продукт уксусной кислоты наряду с йодистым метилом, метилацетатом и водой. Растворенные газы, покидающие реактор и поступающие в флеш-испаритель, содержат отчасти монооксид углерода наряду с газообразными такими побочными продуктами, как метан, водород и диоксид углерода, и они выходят из флеш-испарителя как часть потока верхнего погона. Поток верхнего погона направляют в колонну низкокипящих фракций или разделительную колонну 14 как поток 26.

Было раскрыто в патентах США №№ 6143930 и 6339171, что более высокая концентрация, примерно в 3 раза ПВС и, в частности, ацетальдегида, содержится в легкой фазе, чем в потоке тяжелой фазы, выходящем из колонны 14. Таким образом, в соответствии с настоящим изобретением, поток 28, содержащий ПВС, направляют к верхнему погону приемного отсека декантатора 16, где фазу легкокипящих фракций, поток 30, направляют в колонну дистилляции 18.

Настоящее изобретение можно в широком смысле рассматривать как способ удаления ПВС, прежде всего альдегидов и йодистых алкилов, из потока паровой фазы уксусной кислоты. Поток паровой фазы дистиллируют и экстрагируют для удаления ПВС. Типичный способ удаления альдегидов и йодистых алкилов и снижения уровней пропионовой кислоты из потока первой паровой фазы уксусной кислоты включает в себя следующие стадии:

a) конденсацию потока первой паровой фазы уксусной кислоты в первом конденсаторе и его двухфазное разделение с образованием продукта первой тяжелой жидкой фазы и продукта первой легкой жидкой фазы;

b) дистиллирования продукта первой легкой жидкой фазы в первой колонне дистилляции с образованием потока второго продукта паровой фазы уксусной кислоты, который обогащен альдегидами и йодистыми алкилами относительно потока первой паровой фазы уксусной кислоты;

c) конденсации потока второй паровой фазы во втором конденсаторе с образованием продукта второй жидкой фазы;

d) дистиллирования продукта второй жидкой фазы во второй колонне дистилляции для снижения и/или удаления примесей йодистого алкила, альдегида и пропионовой кислоты в потоке первой паровой фазы уксусной кислоты в потоке верхнего погона альдегида и йодистого алкила; и

e) измерения плотности потока верхнего погона, необязательно рассчитывая на его основе относительные концентрации ацетальдегида и йодистого метила, и управления работой второй колонны дистилляции, основываясь измеренной плотности или рассчитанных на его основе концентрациях.

Вариант осуществления предшествующего уровня техники, как он раскрыт в патенте США № 6339171, показан на фигуре 1. Согласно фигуре 1, поток первой паровой фазы уксусной кислоты (28) содержит йодистый метил, метилацетат, ацетальдегид и другие карбонильные компоненты. Указанный поток затем конденсируют и разделяют (в резервуаре 16), отделяя продукт тяжелой фазы, содержащий большую часть каталитических компонент, который рециркулируют в реактор (не показанный на фигуре 1), и легкую фазу (30), содержащую ацетальдегид, воду и уксусную кислоту.

Любая фаза верхнего погона низкокипящих фракций может быть потом дистиллирована для удаления ПВС и, прежде всего, ацетальдегидной компоненты потока, хотя предпочтительно удалять ПВС из легкой фазы (30), потому что установлено, что концентрация ацетальдегида в легкой фазе в несколько раз больше. В варианте осуществления, изображенном и описанном в данном описании, дистилляцию выполняют в две стадии; но следует понимать, что дистилляция может быть выполнена в единственной колонне с таким же успехом. Легкую фазу (30) направляют к колонне 18, которая используется для образования второй паровой фазы (36), обогащенной альдегидами и йодистыми алкилами по сравнению с потоком 28. Пар 36 конденсируют (резервуар 20) с образованием продукта второй жидкой фазы. Вторую жидкую фазу (40), содержащую ацетальдегид, йодистый метил, метанол и метилацетат, направляют во вторую колонну дистилляции (22), в которой ацетальдегид отделяют от других компонентов. В рассмотренном способе было найдено уменьшение и/или удаление, по меньшей мере, 50% примесей йодистого алкила, выявленных в потоке уксусной кислоты. Также было показано, что ацетальдегид и его производные снижены и/или удалены в результате, по меньшей мере, на 50%, наиболее часто более чем на 60%. В результате, возможно поддерживать концентрацию пропионовой кислоты в продукте уксусной кислоты ниже примерно 400 частей на миллион по массе, предпочтительно ниже примерно 250 частей на миллион.

Из верхней части колонны низкокипящих фракций или разделительной колонны 14 пары удаляют с помощью потока 28, конденсируют и направляют в резервуар 16. Пары охлаждают до температуры, достаточной для конденсации и разделения способных к конденсации йодистого метила, метилацетата, ацетальдегида и других карбонильных компонент и воды на две фазы. Часть потока 28 включает в себя такие не способные к конденсации газы, как диоксид углерода, водород и т.п., и они могут быть удалены, как показано на фигуре 1, в потоке 29. Также покидающей верхний погон приемного отсека декантатора 16 является тяжелая фаза потока 28, но на фигуре 1 это не показано. Обычно указанную тяжелую фазу рециркулируют в реактор, но часть потока, обычно небольшое количество, например 25 объемных %, предпочтительно менее чем примерно 20 объемных % тяжелой фазы, может также быть направлена для осуществления технологии карбонильной обработки, и остаток рециркулируют в реактор или реакторную систему. Указанная часть потока тяжелой фазы может быть обработана отдельно, или быть объединена с легкой фазой (поток 30) для дальнейшей дистилляции и извлечения карбонильных примесей.

Легкую фазу (поток 30) направляют в колонну дистилляции 18. Часть потока 30 направляют назад в колонну низкокипящих фракций 14, как поток флегмы 34. Остаток потока 30 поступает в колонну 18, как поток 32, примерно посередине колонны. Колонна 18 используется для концентрации альдегидных компонент потока 32 в потоке верхнего погона 36 с помощью отделения воды и уксусной кислоты от более легких компонент. Поток 32 дистиллируют в первой колонне дистилляции 18, которая предпочтительно содержит примерно 40 тарелок, и температура там изменяется от приблизительно 283°F (139,4°C) в нижней части до примерно 191°F (88,3°C) в верхней части колонны. Выходящим из нижней части 18 является поток 38, содержащий примерно 70% воды и 30% уксусной кислоты. Поток 38 обрабатывают, обычно охлаждают в теплообменнике, рециркулируют к верхнему погону декантатора колонны низкокипящих фракций 16 через потоки 46, 48 и, в конечном счете, в реактор или реакционную систему. Установлено, что рециркулированная часть потока 38, обозначенная как поток 46, возвратившийся через декантатор 16, повышает эффективность предложенного в изобретении способа и позволяет большему количеству ацетальдегида находиться в легкой фазе, поток 32. Для потока 36 было установлено примерно семикратное повышение содержания альдегида, когда поток 38 рециркулировали через декантатор 16 подобным образом. Выходящим из верхней части колонны 18 является поток 36, содержащий ПВС и, в частности, ацетальдегид, йодистый метил, метилацетат и метанол и йодистые алкилы. Поток 36 затем направляют в накопитель верхнего погона 20, после его охлаждают для конденсации каких-либо способных к конденсации присутствующих газов.

Выходящим верхним погоном накопителя 20 является поток 40, содержащий ацетальдегид, йодистый метил, метилацетат и метанол. Часть потока 40 возвращают в колонну 18, как поток флегмы 42. Остаток потока 40 поступает во вторую колонну дистилляции 22 вблизи нижней части колонны. Колонна 22 используется для отделения большей части ацетальдегида от йодистого метила, метилацетата и метанола в потоке 40. В одном варианте осуществления колонна 22 содержит примерно 100 тарелок и работает в диапазоне температур от приблизительно 224°F (106,6°C) в нижней части до примерно 175°F (79,4°C) в верхней части колонны. В дополнительном, предпочтительном варианте осуществления колонна 22 содержит структурированные насадки вместо тарелок. Предпочтительная насадка является структурированной насадкой с межфазной поверхностью примерно 65 фут2/фут3, предпочтительно сделанная из металлического сплава, подобного 2205 или другого подобного насадочного материала, при условии его совместимости с композициями, очищаемыми в колонне. Во время проведения испытаний было замечено, что однородная загрузка колонны, которая требуется для хорошего разделения, была лучше в случае структурированной насадки, чем с тарелками. Альтернативно может использоваться керамическая насадка. Остаток колонны 22, поток 44, выходит из нижней части колонны, и его рециклируют для осуществления технологии карбонилирования. Будет очевидно для обычных квалифицированных специалистов, что сепарации, выполненные в колоннах дистилляции 18 и 22, также могли быть выполнены, используя единственную колонну дистилляции.

Ацетальдегид полимеризируется в присутствии йодистого метила с образованием метальдегида и паральдегида. Вообще эти полимеры обладают низким молекулярным весом, меньшим чем примерно 200. Для паральдегида была установлена относительная растворимость в реакционной жидкости, и, прежде всего, в уксусной кислоте. Метальдегид, после его осаждения, представляет собой подобный гравию, гранулированный полимер, который не обладает растворимостью в реакционной жидкости, превышающей примерно 3 мас.% по концентрации.

Впрочем, как раскрыто в патенте США № 6339171, является установленным, что во время реакции и при нагревании колонны 22 образуются высокомолекулярные полимеры ацетальдегида. Полагают, что указанные высокомолекулярные полимеры (с молекулярной массой более чем примерно 1000) образуются во время обработки легкой фазы, и они являются вязкими и тиксотропными. Поскольку в системе используют термообработку, то полимеры обладали тенденцией к упрочнению и прилипали на стенках колонны, откуда их удаление становилось затруднительным. После полимеризации они только слегка растворимы в органических или водных растворителях, и они могут быть удалены из системы только с помощью механических средств. Таким образом, предпочтительно в колонне 22 необходим ингибитор для снижения образования этих примесей, т.е. метальдегида и паральдегида высокомолекулярных полимеров ацетальдегида (AcH). Ингибиторы обычно содержат алканолы Cl-10, предпочтительно метанол, воду, уксусную кислоту и т.п., используемые по отдельности или в комбинации друг с другом или с одним или несколькими другими ингибиторами. Поток 46, который является частью остатка колонны 18, и часть потока от потока 38 содержат воду и уксусную кислоту и, следовательно, могут использоваться как ингибитор. Как показано на фигуре 1, поток 46 разделяется с образованием потоков 48 и 50. Поток 50 добавляют в колонну 22, чтобы ингибировать образование примесей метальдегида и паральдегида и высокомолекулярных полимеров. Так как остаток второй колонны 22 рециркулируют в реактор, любые добавленные ингибиторы должны быть совместимы с химизмом протекающих реакций. Установлено, что небольшие количества воды, метанола, уксусной кислоты или их комбинация, не препятствуют химизму протекающих реакций и фактически устраняют образование полимеров ацетальдегида. Поток 50 также предпочтительно используют как ингибитор, так как этот материал не изменяет водный баланс в реакторе. Хотя вода, в частности, не предпочтительна в качестве ингибитора, другие важные преимущества получают с помощью добавления воды в колонну 22.

Выходящим из верхней части колонны 22 является содержащий ПВС поток 52. Поток 52 направляют в конденсатор и затем к верхнему погону приемника 24. После конденсации любые неспособные к конденсации вещества выпускают из приемника 24; сконденсированные вещества покидают приемник 24 в виде потока 54. Поток 56, часть потока от потока 54, используют как флегму для колонны 22. Выходящим из нижней части колонны 22 является поток 44, содержащий йодистый метил, метанол, метилацетат, метанол и воду. Этот поток объединяют с потоком 66, который будет описан ниже, и направляют в реактор.

Для механизма экстракции важно, что поток верхнего погона колонны 22 остается холодным, обычно при температуре примерно 13°C. Этот поток может быть получен или сохранен при примерно 13°C обычными способами, известными для квалифицированных специалистов в данной области техники, или любым устройством, обычно принятым в данной промышленности.

После выхода из приемника 24 поток 58 предпочтительно направляют через конденсатор/холодильник (теперь уже поток 62) и затем в экстрактор 27 для удаления и рециркуляции небольших количеств йодистого метила из водного потока ПВС. В экстракторе 27 ПВС и йодистые алкилы экстрагируют с водой, предпочтительно водой из внутреннего потока, так, чтобы поддерживать водный баланс в пределах реакционной системы. В результате такой экстракции йодистый метил отделяется от водных ПВС и фазы йодистого алкила. В предпочтительном варианте осуществления, используют смеситель-отстойник с отношением вода-к-сырью примерно 2.

Поток водного экстракта 64 покидает экстрактор из его верхней части. Эту ПВС-обогащенную и, в частности, ацетальдегид-обогащенную водную фазу направляют на переработку отходов. Также выходящим из экстрактора 22 является рафинированный поток 66, содержащий йодистый метил, который обычно рециркулируют в реакционную систему и, в конечном счете, в реактор.

В настоящее время авторы данной заявки обнаружили, что выгодно анализировать композицию сконденсированного верхнего погона 54 из второй колонны 22 и использовать полученные данные анализа для обеспечения процесса дистилляции системой управления с обратной связью. Несмотря на то, что чрезвычайно желательно удаление в процессе получения уксусной кислоты такого количества ацетальдегида и других ПВС насколько это возможно, важно делать это без ухудшения эффективности затрат. Главный аспект способа, описанного в данном описании, заключается в том, что поскольку йодистый метил является чрезвычайно дорогим веществом, который также является очень дорогостоящим для сброса в результате расходов, допускаемых при обработке, в особенности желательно осуществить усовершенствования способа, которые смогут удалять ацетальдегид, предотвращая образование йодистых алкилов и ПВС, но в то же время сохранять йодистый метил в максимально возможной степени. Будет понятно, что сложная проблема соединения этих технических требований в одно и то же время не является очевидной, поскольку йодистый метил и ацетальдегид имеют близкие точки кипения, что делает это достаточно трудным для достижения оптимального разделения. Для каждого обычного квалифицированного специалиста в данной области техники должно быть понятно, способ дистилляции для отделения йодистого метила от ацетальдегида является чрезвычайно чувствительным к относительно небольшим колебаниям по температуре, коэффициенту обращения потока и т.п. Следовательно, желательно иметь в распоряжении самую точную информацию о технологическом процессе, касающуюся качества разделения йодистого метила/ацетальдегида.

Авторы данной заявки нашли, что вышеописанный способ дистилляции может управляться с большей точностью с помощью измерения относительных концентраций йодистого метила и ацетальдегида в сконденсированном дистилляте в потоке 54, 56, 58 или 62. Удивительно, это может быть достигнуто просто с помощью измерения плотности дистиллята. В отличие от ацетальдегида, который имеет плотность примерно 0,78 г/см3 при комнатной температуре (подобно многим обычным органическим соединениям), йодистый метил имеет плотность примерно 2,3 г/см3, почти в три раза большую. Это различие по плотности является достаточно большим, так что относительные концентрации йодистого метила и ацетальдегида в смеси двух соединений могут быть рассчитаны непосредственно из значений плотности. Плотность может быть измерена или при обычных технологических условиях, или после охлаждения образца до комнатной температуры. Предпочтительно измерять плотность при фактических технологических условиях для устранения ненужной задержки времени в цепи управления, которая должна появиться вследствие времени предварительного охлаждения.

Плотность может быть измерена в любом из потоков 54, 56, 58 или 62 (все из них содержат одну и ту же композицию), используя обычный интерактивный денситометр, обозначенный как 70 на фигурах 2-4. Например, авторы заявки провели ряд экспериментов по выявлению корреляции измеренной плотности потока верхнего погона 54 с измеренными концентрациями йодистого метила (MeI), ацетальдегида (AcH) и диметилового эфира (DME). Были получены следующие данные:

На фигуре 5 изображена корреляционная связь концентраций йодистого метила и ацетальдегида с текущими измерениями плотности. Сходные линейные тенденции наблюдали и для концентрации йодистого метила и для концентрации ацетальдегида, пока показывающие, что при типичных технологических условиях обе концентрации могут быть рассчитаны из одного измерения плотности.

Эти измерения плотности, или рассчитанные на их основе относительные концентрации, можно использовать в качестве основы для управления процессом дистилляции в колонне 22 с целью оптимизации разделения йодистого метила и ацетальдегида. Оптимизация может быть достигнута, например, с помощью увеличения или уменьшения плотности теплового потока в колонне дистилляции в качестве ответной реакции на изменения соотношения йодистого метила к ацетальдегиду. Альтернативно, скорость флегмы в пределах колонны может быть отрегулирована (например, с помощью варьирования разделения между потоками 58 и 56) в качестве ответной реакции на концентрационное соотношение. В качестве другой альтернативы, концентрация флегмы колонны может быть отрегулирована в качестве ответной реакции на измеренные концентрации ацетальдегида и йодистого метила, с помощью увеличения или уменьшения скорости потока для потока 50. Это может быть достигнуто, например, с помощью регулирования распределения части потока 46 между потоками 48 и 50. Давлением в колонне можно также управлять в качестве ответной реакции на рассчитанные концентрации.

Композиция подаваемого сырья в колонне может быть также отрегулирована. Обнаружено, что при определенных обстоятельствах выгодно разделять и рециркулировать часть потока 66 в колонну подаваемого сырья 40 колонны 22. Изменение скорости потока этого указанного потока в качестве ответной реакции на изменения в измеренных относительных концентрациях йодистого метила и ацетальдегида в свою очередь изменило бы композицию подаваемого сырья в колонне.

Схемы управления, которые позволяют модифицирование более чем одного из технологических параметров, связанных с колонной дистилляции в качестве ответной реакции на измеренные изменения в композиции дистиллята, также находятся в пределах возможностей настоящего изобретения. Например, может быть осуществлено управление и подачей сырья, и составами флегмы в одно и то же время, регулирование тепловой мощности колонны, принимая во внимание изменяющиеся композиции подаваемого сырья, или регулирование скорости флегмы для компенсации изменений в ее составе. Возможно осуществление многих других подобных изменений.

В дополнение к измерению плотности одного или нескольких потоков, упоминавшихся ранее с целью управления колонной дистилляции, также желательно использование измерения плотности для наблюдения или управления работой экстрактора 27. Следует понимать, что экстрактор 27 функционирует, облегчая в нем фазовое разделение между фазой тяжелого йодистого метила и менее плотной, водной фазой, содержащей ацетальдегид. Следовательно, существенное изменение в измеренной плотности или потока водного экстракта 64, или обогащенного йодистым метилом рафинированного потока 66 указало бы на ослабление фазового разделения в экстракторе, которое, в свою очередь, указывало бы, что йодистый метил удаляется в экстрагированном потоке. Как уже объяснялось в данном описании и в другом месте, желательно сохранение йодистого метила и многократное использование его в процессе в максимальной степени практически; кроме того, присутствие йодистого метила в водном экстракте может неблагоприятно сказаться в процессе обработки сточных вод, которой экстракт обычно подвергают. Точно так же измерение плотности потока 66 позволяет контролировать остаточную концентрацию ацетальдегида в том потоке, позволяя корректирующее действие (например, увеличение водного потока в экстрактор 27) в качестве ответной реакции на неприемлемо высокую концентрацию ацетальдегида. При дальнейшем усовершенствовании изобретения единственный денситометр может быть размещен для выборочного измерения плотности любого из многочисленных потоков на протяжении технологического процесса.

Хотя изобретение описано со ссылкой на предпочтительные варианты осуществления, очевидные модификации и изменения могут быть осуществлены обычными квалифицированными специалистами в данной области техники. В частности, хотя в настоящем изобретении в основном выше описывалось утилизирование низкокипящей фазы колонны 14, любой поток в способе карбонилирования, имеющий высокую концентрацию ПВС и йодистых алкилов, может быть обработан в соответствии с настоящим изобретением. Точно так же, хотя способ выше описан применительно к системе удаления ацетальдегида с конкретной конфигурацией, незначительные изменения раскрытой конфигурации, как, например, замена колонны дистилляции 18 и 22 на единственную колонну, также предусмотрены. Поэтому изобретение включает все такие модификации и изменения в полной мере, как они вошли в объем следующей далее формулы изобретения или в ее эквиваленты.

Изобретение относится к вариантам способа отделения ацетальдегида от йодистого метила с помощью дистилляции в ходе процесса карбонилирования метанола с целью получения уксусной кислоты. Первый вариант способа включает стадии: дистиллирования смеси, содержащей йодистый метил и ацетальдегид, в аппарате дистилляции для получения верхнего погона и осадка, измерения плотности указанного верхнего погона, определения относительной концентрации йодистого метила, ацетальдегида или обоих в верхнем погоне на основании измеренной плотности и регулирования, по меньшей мере, одной технологической переменной, связанной с указанным аппаратом дистилляции, в качестве ответной реакции на указанную измеренную плотность или рассчитанную из нее относительную концентрацию, указанную переменную технологического процесса выбирают из интенсивности нагревания, давления колонны, подаваемого состава, состава флегмы и коэффициента обращения потока. Способ позволяет эффективно снизить количество и/или удалить ацетальдегид и йодистый метил из системы карбонилирования. 2 н. и 4 з.п. ф-лы, 5 ил.

1. Способ отделения ацетальдегида от йодистого метила с помощью дистилляции, включающий в себя стадии:

дистиллирования смеси, содержащей йодистый метил и ацетальдегид, в аппарате дистилляции для получения верхнего погона и осадка;

измерения плотности указанного верхнего погона;

определение относительной концентрации йодистого метила, ацетальдегида или обоих в верхнем погоне на основании измеренной плотности; и

регулирования, по меньшей мере, одной технологической переменной, связанной с указанным аппаратом дистилляции, в качестве ответной реакции на указанную измеренную плотность или рассчитанную из нее относительную концентрацию, указанную переменную технологического процесса выбирают из интенсивности нагревания, давления колонны, подаваемого состава, состава флегмы и коэффициента обращения потока.

2. Способ отделения ацетальдегида от йодистого метила, включающий в себя стадии:

дистиллирования смеси, содержащей йодистый метил и ацетальдегид, в аппарате дистилляции для получения верхнего погона и осадка;

экстракции верхнего погона с водой для обеспечения водного экстракта и рафината;

измерения плотности, по меньшей мере, одного из ниже перечисленных:

указанного верхнего погона, указанного экстракта и указанного рафината;

определение относительной концентрации йодистого метила, ацетальдегида или обоих в, по меньшей мере, одном из ниже перечисленных:

указанном верхнем погоне, указанном экстракте и указанном рафинате на основании измеренной плотности; и

регулирования, по меньшей мере, одной технологической переменной, связанной с указанным аппаратом дистилляции или указанной стадией экстракции, в качестве ответной реакции на указанную измеренную плотность или рассчитанную из нее относительную концентрацию, при этом указанную технологическую переменную выбирают из группы, состоящей из: интенсивности нагревания указанного аппарата дистилляции, давления колонны в указанном аппарате дистилляции, состава сырья или флегмы к указанному аппарату дистилляции, коэффициента обращения потока в указанном аппарате дистилляции и скорости подачи воды на указанной стадии экстракции и их комбинации.

3. Способ по п.2, в котором измеряют плотность верхнего погона и интенсивность нагревания, или коэффициент обращения потока регулируют в качестве ответной реакции на указанную плотность или рассчитанную из нее концентрацию.

4. Способ по п.2, в котором измеряют плотность верхнего погона, и интенсивность нагревания регулируют в качестве ответной реакции на указанную плотность или рассчитанную из нее концентрацию.

5. Способ по п.2, в котором измеряют плотность экстракта, и скорость подачи воды на указанной стадии экстракции регулируют в качестве ответной реакции на указанную плотность или рассчитанную из нее концентрацию.

6. Способ по п.2, в котором измеряют плотность рафината, и скорость подачи воды на указанной стадии экстракции регулируют в качестве ответной реакции на указанную плотность или рассчитанную из нее концентрацию.

| US 6339171 B1, 15.01.2002 | |||

| EP 0687662 A2, 20.10.1995 | |||

| Турбинный преобразователь расхода | 1978 |

|

SU665210A1 |

| Способ получения уксусной кислоты | 1985 |

|

SU1416053A3 |

| Обновленский П.А | |||

| и др | |||

| Основы автоматики и автоматизации химических производств | |||

| - М.-Л.: Химия, 1965, с.502, 506 | |||

| Эрриот П | |||

| Регулирование производственных процессов | |||

| - М.: Энергия, 1967, с.364, 365. | |||

Авторы

Даты

2009-12-20—Публикация

2005-02-24—Подача