Область изобретения

Изобретение относится в общем к усовершенствованию процесса карбонилирования метанола в уксусную кислоту в присутствии родийсодержащего катализатора. Более конкретно изобретение относится к усовершенствованному способу регенерации катализаторного раствора, используемого в реакционном процессе карбонилирования с низким содержанием воды.

Основание изобретения

Как указывает Paulik et. al. в патенте США 3.769.329 от 30.10.1973, среди применяемых в настоящее время способов синтеза уксусной кислоты одним из наиболее используемых в промышленности является каталитическое карбонилирование метанола окисью углерода. Катализатор карбонилирования содержит родий, который либо растворен либо другим образом диспергирован в жидкой реакционной среде, или нанесен на инертный твердый материал, вместе с галоидным каталитическим промотором, примером которого является йодистый метил. Родий может быть введен в реакционную систему в одной из многих форм, и здесь неуместно, даже если бы это было возможным, определить точно природу родиевой группы в активном катализаторном комплексе. Аналогично не является критической и природа галоидного промотора. Патент США 3.769.329 раскрывает ряд подходящих промоторов, большинство из которых представляет органические йодиды. Наиболее распространен способ проведения реакции с катализатором, растворенным в жидкой реакционной среде при непрерывном барботаже газообразной окиси углерода.

Усовершенствование ранее известного процесса карбонилирования спирта с получением карбоновой кислоты, имеющей на один атом углерода больше, чем спирт, в присутствии родиевого катализатора раскрыто в патенте США 5.001.259 и в европейском патенте 161.874 B2. Как описано там, уксусную кислоту (HAc) получают из метанола (MeOH) в реакционной среде, содержащей метилацетат (MeOAc), метилгалогенид, йодистый метил (MeI) и родий, присутствующий в каталитически эффективной концентрации. Это изобретение основывается на открытии того факта, что стабильность катализатора и производительность реактора карбонилирования могут поддерживаться на удивительно высоком уровне даже при очень низких концентрациях воды, т.е. 4% масс. или менее, в реакционной среде (несмотря на обычную промышленную практику поддерживать примерно 14 или 15% масс. воды). Как описано в патенте США 5.001.259, реакция карбонилирования протекает при поддержании в реакционной среде каталитически эффективного количества родия, по меньшей мере конечной концентрации воды, метилацетата и йодистого метила, и заданной концентрации ионов йодида сверх того количества йода, которое содержится в йодистом метиле или в другом органическом йодиде. Йодидный ион присутствует в виде соли, причем йодистый литий является предпочтительным. Патент США 5.001.259 и европейский патент 161.874 B2 указывают, что концентрации метилацетата и йодидных солей являются важными параметрами для обеспечения скорости карбонилирования метанола в уксусную кислоту, в особенности при низких концентрациях воды в реакторе. Благодаря использованию относительно высоких концентраций метилацетата и йодидных солей получают удивительно высокую степень каталитической активности и производительности реактора даже когда жидкая реакционная среда содержит воду в концентрациях настолько низких, как примерно 0,1% масс., т.е. при концентрации настолько низкой, что она может быть названа просто "конечной" концентрацией воды. Кроме того, применяемая реакционная среда улучшает стабильность родиевого катализатора. Эта стабильность катализатора улучшается благодаря сопротивлению к осаждению катализатора, в особенности на тех стадиях процесса, где извлекается продукт, где при дистилляции, применяемой для выделения продуктовой уксусной кислоты, проявляется склонность к удалению из катализатора окиси углерода, которая в среде, поддерживаемой в реакторе, является лигандом, стабилизирующим действие родия. Патент США 5.001.259 присоединен настоящей ссылкой.

В непрерывном процессе карбонилирования метанола в уксусную кислоту раствор, содержащий растворимый катализаторный комплекс, выделяется из реакторного продукта и возвращается в реактор. Однако при работе в течение долгого периода времени коррозия вызывает растворение входящих в состав металлургических сплавов аппаратов металлов, например железа, никеля, молибдена, хрома и т.п., и их накопление в рециркулирующем потоке катализатора. Известно, что такие посторонние металлы, если они присутствуют в достаточном количестве, влияют на реакцию карбонилирования или ускоряют конкурирующие реакции, такие как реакция конверсии водяного газа (образование двуокиси углерода и водорода) и образование метана. Таким образом присутствие загрязнений из-за коррозии металла оказывает вредное влияние на процесс, приводя, в частности, к снижению выхода в расчете на окись углерода. Кроме того посторонние металлы могут реагировать с ионным йодом, что делает этот компонент каталитической системы неспособным к реакции с родием и вызывает нестабильность каталитической системы. Учитывая высокую стоимость родийсодержащего катализатора, цена замены отработанного катализатора может быть недоступной. Следовательно, метод регенерации катализатора является не только желательным, но и необходимым.

В соответствии с патентом США 4.007.130 катализаторный раствор, содержащий комплексный продукт реакции родиевого или ирридиевого компонента, галоидного компонента и окиси углерода, который содержит продукты коррозии металла, тесно контактируют с ионообменной смолой в ее водородной форме и получают катализаторный раствор, свободный от продуктов коррозии металла. Как описано в патенте США 4.007.130, контактирование осуществляют, пропуская катализаторный раствор, загрязненный нежелательными продуктами коррозии металла, через слой ионообменной смолы и получая на выходе со слоя катализаторный раствор, содержащий комплексный родиевый или ирридиевый компонент, но существенно освобожденный от продуктов коррозии, которые адсорбированы и удалены слоем смолы. После насыщения, о чем свидетельствует проскок продуктов коррозии металла в выходной поток, слой смолы регенерируется путем обработки минеральной кислотой, такой как соляная, серная, фосфорная или йодистоводородная кислота, и используется повторно.

Однако патент США 4.007.130 не рассматривает использование катализаторных растворов, таких как предложены в ранее упомянутом патенте США 5.001.259. Так, в усовершенствованных катализаторных растворах, как обсуждалось выше, присутствует заданная концентрация йодидных ионов сверх того количества йода, который присутствует в виде йодистого метила или другого органического йодида. Этот добавочный йодидный ион присутствует в виде соли и наиболее предпочтительно в виде йодистого лития. Было установлено, что при регенерации катализаторного раствора для удаления примесей металлов пропусканием катализаторного раствора через слой катионообменной смолы в водородной форме так, как описано в патенте США 4.007.130, ион щелочного металла катализаторного раствора преимущественно удаляется. Удаление иона щелочного металла из катализаторного раствора сильно понижает реакционную способность и стабильность реакционной среды.

Следовательно, необходимо разработать такой усовершенствованный способ регенерации катализаторных растворов карбонилирования, содержащих ионы щелочного металла, в частности лития, который мог бы позволить удалять из катализаторного раствора загрязнения металлами коррозии, избегая при этом удаления из растворов необходимых компонентов. Поэтому предметом настоящего изобретения является разработка способа переработки литийсодержащих катализаторных растворов карбонилирования для удаления из них продуктов коррозии металла и выделения катализаторного раствора в форме, пригодной для возврата в процесс в виде активного катализатора без необходимости неумеренной замены его компонентов.

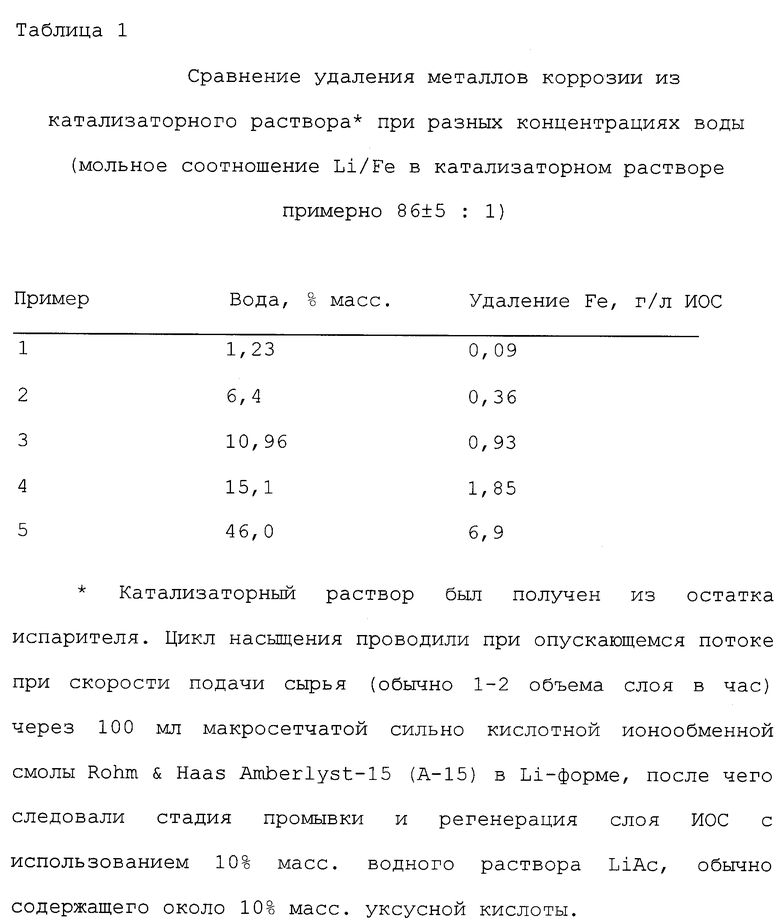

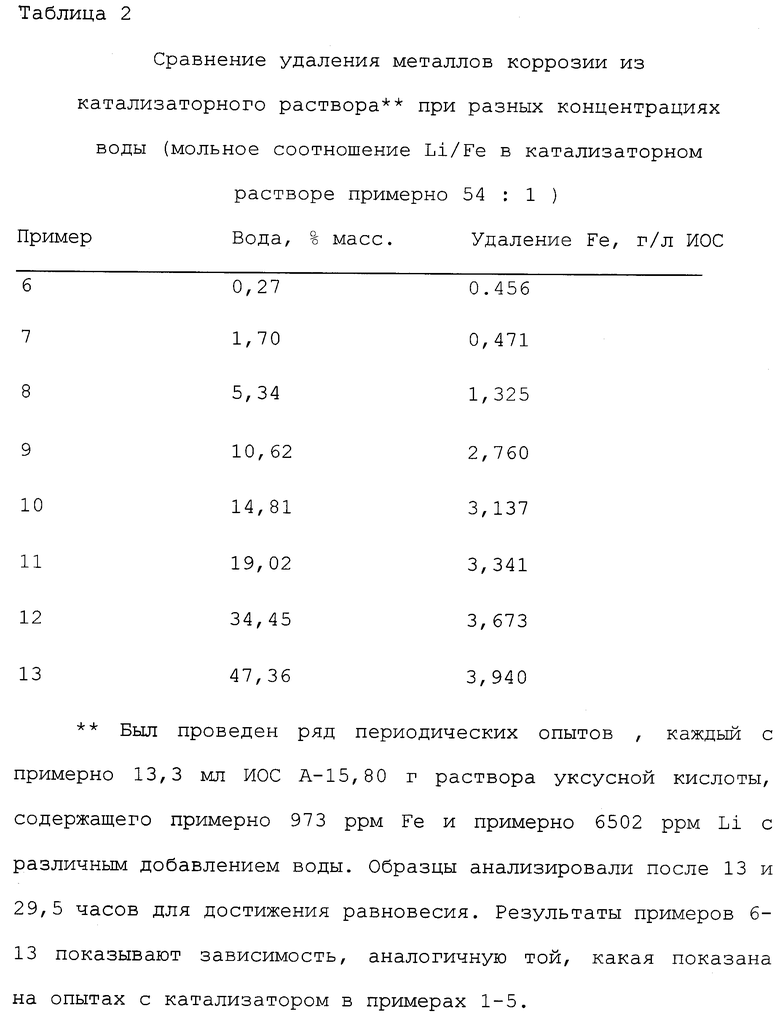

Патент США 4.894.477, присоединенный настоящей ссылкой, предлагает использовать сильно кислотную ионообменную смолу в литиевой форме для удаления металлов коррозии (например, железа, никеля, молибдена, хрома и т.п.) из реакционной системы карбонилирования. Способ, описанный в патенте США 4.894.477, в особенности применим к тем процессам, которые используются для карбонилирования метанола в уксусную кислоту при низких концентрациях воды, как предложено в патенте США 5.001.259. Процесс выделения и очистки уксусной кислоты улучшается в условиях низкого содержания воды. Однако, поскольку концентрации лития в реакторе карбонилирования в условиях с низким содержанием воды повышены для увеличения стабильности родия и поскольку содержание воды в реакционной системе понижено, емкость цикла ионообменного процесса удаления металлов коррозии снижается. Иначе говоря, в процессе с низким содержанием воды проявляется сильная тенденция накопления металлов коррозии в катализаторном растворе карбонилирования. В условиях с низким содержанием воды трудно удалить металлы коррозии из реакции карбонилирования. Эта проблема не была рассмотрена в патенте США 4.894.477. Соответственно желательно предложить способ переработки катализаторного раствора карбонилирования для удаления металлических продуктов коррозии в процессе карбонилирования с низким содержанием воды.

Краткое описание изобретения

Настоящее изобретение относится к способу регенерации или повышения производительности катализаторного раствора карбонилирования при низком содержании воды. Каталитический раствор содержит растворимые комплексы родия и загрязнения металлами коррозии. Усовершенствованный способ включает тесное контактирование каталитического раствора с ионообменной смолой (ИОС) в форме щелочного металла, предпочтительно в литиевой форме, и с достаточным количеством воды, чтобы улучшить удаление металлов коррозии из катализаторного раствора и получить катализаторный раствор с пониженным содержанием примесей металлов. Загрязнения продуктами коррозии металла включают железо, никель, хром, молибден и т.п.

Обычно катализаторный раствор имеет содержание воды от примерно 0,25 до примерно 50% масс., предпочтительно от примерно 5 до примерно 30% масс., и наиболее предпочтительно от примерно 5 до примерно 15% масс. для улучшенного удаления металла коррозии.

В соответствии с настоящим изобретением катализаторный раствор, содержащий родий и по меньшей мере конечную концентрацию ионов щелочного металла, предпочтительно ионов лития, который загрязнен металлами коррозии и имеет заданную концентрацию воды, вводят в контакт с ионообменной смолой, где дополнительное количество воды введено в смолу в количестве, достаточном для увеличения концентрации воды (или снижения концентрации ионов щелочного металла) в катализаторном растворе, и получают катализаторный раствор без примесей металлов или с существенно сниженным их содержанием.

Обычно контактирование осуществляют, пропуская катализаторный раствор, содержащий нежелательные примеси металлов, через слой ионообменной смолы в форме щелочного металла, предпочтительно в Li-форме, и получая на выходе со слоя катализаторный раствор, который содержит родиевый компонент и литиевый компонент, но существенно освобожден от продуктов коррозии, которые удалены слоем смолы. После насыщения ионообменной смолы слой смолы может быть регенерирован путем обработки солью лития, такой как ацетат лития, и использован повторно. Источники воды для слоя ионообменной смолы включают, но не ограничиваются ими, свежую воду, добавляемую к слою смолы, или воду из потоков процесса через реакционную систему, где вода может быть единственным или преобладающим компонентом из системы реакции карбонилирования.

Способ по изобретению разрешает проблему, связанную с системами реакции карбонилирования при низком содержании воды. Способ описан здесь применительно к процессу карбонилирования с использованием ионообменной смолы в ее литиевой форме. Однако ион, связанный со смолой, может быть катионом любого известного щелочного металла, например лития, натрия, калия и т.п., при условии, что соответствующий ион используется в качестве йодидного промотора в реакционной системе.

Краткое описание рисунков

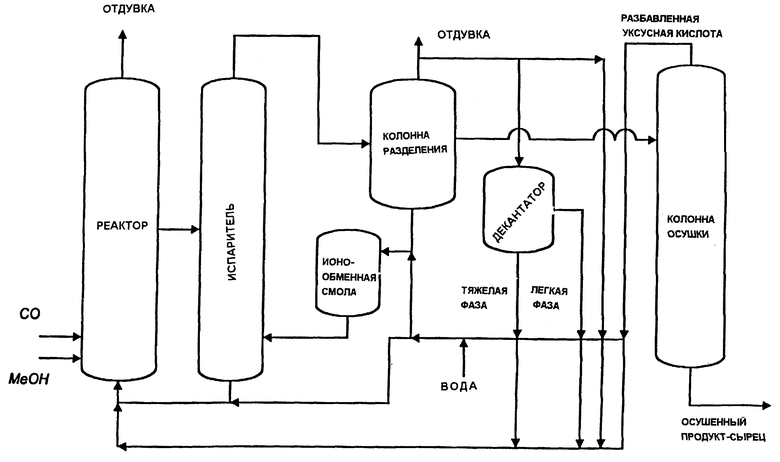

Фигура 1 является схематической диаграммой, показывающей схему потоков процесса, используемую при каталитическом карбонилировании метанола в уксусную кислоту и удалении продуктов коррозии металла из потоков процесса.

Подробное описание изобретения

Одно осуществление настоящего изобретения относится к усовершенствованию процесса карбонилирования метанола в уксусную кислоту в реакторе карбонилирования, где окись углерода и метанол пропускают через реакционную среду, содержащуюся в реакторе и представляющую собой раствор уксусной кислоты с малым содержанием воды, содержащий родий, метилйодидный промотор, метилацетат и йодистый литий. Продукт, уксусная кислота, извлекается из выходящего из реактора потока с понижением давления раствора, чтобы отделить продукт от катализаторного раствора в виде пара и затем вернуть катализаторный раствор в реактор. В ходе реакции и в ходе различных стадий процесса за счет коррозии металл емкостей и колонн переходит в раствор и будет появляться в различных потоках процесса. Поэтому эти потоки могут содержать загрязнения металлами коррозии и являются потоками, которые должны контактировать с ионообменной смолой для удаления загрязнений металлами коррозии. Усовершенствование по данному изобретению включает увеличение содержания воды, предпочтительного для потоков процесса, пропускаемых через ионообменную смолу, до количества, достаточного, чтобы улучшить удаление загрязнений металлами коррозии и получение потоков процесса с существенно сниженным содержанием загрязнений металлами коррозии.

Другое осуществление настоящего изобретения относится к способу повышения производительности катализаторного раствора, содержащего воду и ионы щелочного металла в заданных концентрациях и коррозионные загрязнения металлами, выбранными из группы, включающей железо, никель, хром, молибден и их смеси, где способ включает контактирование катализаторного раствора с ионообменной смолой в форме щелочного металла, предпочтительно в литиевой форме, и с водной средой, предпочтительно с водой, в количестве, достаточном для того, чтобы снизить концентрацию ионов щелочного металла в катализаторном растворе, и получение катализаторного раствора с пониженным содержанием загрязнений металлами коррозии.

Способ по настоящему изобретению применим к регенерации или к повышению производительности катализаторных растворов с низким содержанием воды, содержащих соли металла, растворимые родиевые комплексы и примеси металлов.

Способ регенерации по изобретению в особенности применим к катализаторным растворам, используемым для карбонилирования метанола в уксусную кислоту при низком содержании воды, как это предложено в патенте США 5.001.259. Следовательно, катализаторные растворы, которые должны быть улучшены по способу изобретения, будут преимущественно содержать родиевый катализатор и ион лития, который присутствует в виде соли йодистого лития.

Хотя настоящее изобретение изложено и проиллюстрировано примерами применительно к получению уксусной кислоты, оно в равной степени применимо к процессам получения других продуктов карбонилирования. Например, предложенная в настоящем изобретении технология может быть применена в процессе получения уксусного ангидрида или в процессе совместного получения уксусной кислоты и уксусного ангидрида. Обычно процесс карбонилирования для получения уксусного ангидрида или совместного получения уксусной кислоты и уксусного ангидрида ведут в безводных условиях. В соответствии с настоящим изобретением для получения уксусного ангидрида или совместного получения уксусной кислоты и уксусного ангидрида водная среда, предпочтительно вода, может быть добавлена к слою ионообменной смолы, чтобы улучшить процесс удаления металлов коррозии и тем самым увеличить производительность катализаторного раствора. Другие процессы, где может быть использовано настоящее изобретение, включают карбонилирование спиртов, сложных или простых эфиров до соответствующих кислот, ангидридов или их смесей. Обычно эти спирты, сложные эфиры или простые эфиры содержат от 1 до 20 атомов углерода.

При карбонилировании метанола в уксусную кислоту с низким содержанием воды, показанном в патенте США 5.001.259, используемый катализатор включает родиевый компонент и галоидный промотор, в котором галоген представляет бром или йод или бромидные или йодидные соединения. Обычно считается, что родиевый компонент каталитической системы присутствует в форме координационного соединения родия с галоидным компонентом, образующим по меньшей мере один из лигандов такого координационного соединения. Считается также, что в добавление к координации родия и галогена лиганды окиси углерода образуют координационные соединения или комплексы с родием. Наличие родиевого компонента каталитической системы может быть обеспечено введением в зону реакции родия в форме металлического родия, солей и окислов родия, органических соединений родия, координационных соединений родия, и т.п.

Галоидный промотирующий компонент каталитической системы представляет собой галоидное соединение, включающее органический галогенид. Так, могут быть использованы алкил-, арил- и замещенные алкил- или арилгалогениды. Предпочтительно галогенидный промотор присутствует в форме алкилгалогенида, в котором алкильный радикал соответствует алкильному радикалу сырьевого спирта, который карбонилируется. Например, при карбонилировании метанола в уксусную кислоту галогенидный промотор будет состоять из метилгалогенида, и более предпочтительно из йодистого метила.

Используемая жидкая реакционная среда может включать любой растворитель, совместимый с каталитической системой, и может включать чистые спирты или смеси сырьевого спирта и/или получаемой карбоновой кислоты, и/или эфиров этих соединений. Предпочтительным растворителем и жидкой реакционной средой для процесса карбонилирования при низком содержании воды является продуктовая карбоновая кислота. Так, для карбонилирования метанола в уксусную кислоту предпочтительным растворителем является уксусная кислота.

Вода также вводится в реакционную среду, но в концентрациях, которые намного ниже тех, которые прежде считались полезными для достижения удовлетворительных скоростей реакции. Известно, что в реакциях катализируемого родием карбонилирования добавление воды благоприятно влияет на скорость реакции (патент США 3.769.329). Так промышленные операции проводятся при концентрациях воды по меньшей мере 14% масс. Обращаясь к патенту США 5.001.259, является совершенно неожиданным, что скорости реакции, существенно близкие к скоростям реакции при таких высоких уровнях концентрации воды или превышающие их, могут быть достигнуты при концентрациях воды ниже 14% масс. и настолько низких, как 0,1% масс.

В соответствии с процессом карбонилирования, описанным в патенте США 4.894.477, желаемые скорости реакции достигаются даже при низких концентрациях воды путем введения в реакционную среду сложного эфира, который соответствует карбонилируемому спирту и получаемой при реакции карбонилирования кислоте, и добавочного йодидного иона сверх того йода, который присутствует в виде каталитического промотора, такого как йодистый метил или другой органический йодид. Так, при карбонилировании метанола в уксусную кислоту эфир представляет собой метилацетат, а добавочный йодный промотор представляет собой йодидную соль, например йодистый литий. Было найдено, что при низких концентрациях воды метилацетат и йодистый литий действуют как промоторы скорости только тогда, когда оба компонента присутствуют в относительно высоких концентрациях, и что промотирование выше, когда оба компонента присутствуют одновременно. Это не было известно ранее. Считается, что концентрация йодистого лития, использованная в реакционной среде, описанной в патенте США 4.894.477, является довольно высокой по сравнению с тем, что в более ранней практике применяли при использовании галоидных солей в реакционных системах этого типа.

Как упоминалось выше, катализаторные растворы карбонилирования с низким содержанием воды используются при карбонилировании спиртов. Используемые материалы, которые могут карбонилироваться, включают алканолы, имеющие 1-20 атомов углерода. Предпочтительными исходными материалами являются алканолы, содержащие 1-10 атомов углерода, и наиболее предпочтительны алканолы с 1-6 атомами углерода. Метанол является особенно предпочтительным сырьем и превращается в уксусную кислоту.

Реакция карбонилирования может проводиться путем контакта определенного исходного спирта, находящегося в жидкой фазе, с газообразной окисью углерода, барботируемой через жидкую реакционную среду, включающую родиевый катализатор, галогенсодержащий промоторирующий компонент, алкильный эфир и дополнительный растворимый промотор - йодидную соль, при температуре и давлении, подходящих для образования продукта карбонилирования. Так, если сырьем является метанол, галогенсодержащий промотор будет представлять собой йодистый метил, и алкильный эфир будет представлять собой метилацетат. Является общепризнанным, что важна концентрация йодидного иона в каталитической системе, а не катион, связанный с йодидом, и что при заданной молярной концентрации йодида природа катиона не так важна, как влияние концентрации йодида. Может быть использована йодидная соль любого металла или любая йодидная соль любого органического катиона, если только соль достаточно растворима в реакционной среде, чтобы обеспечить требуемый уровень концентрации йодида. Йодидная соль может быть четвертичной солью органического катиона или йодидной солью неорганического катиона, предпочтительно она является йодидной солью члена группы, состоящей из металлов групп 1 и 2 периодической таблицы (по представлению в "Handbook of Chemistry and Physics, CRC Press, Cleveland, Ohio, 1995-96 (76th edition)). В частности, особо предпочтительными являются йодиды щелочного металла, среди которых предпочтителен иодид лития. Использование йодистого лития и его безвозвратные потери при удалении примесей металлов из катализаторных растворов ионообменом, однако, создают проблему, непосредственно разрешаемую способом регенерации катализатора по изобретению.

Обычно температура реакции карбонилирования может быть приблизительно 150-250oC, причем интервал температур около 180-220oC является предпочтительным. Парциальное давление окиси углерода в реакторе может широко варьироваться, но обычно составляет примерно 2-30 атмосфер и предпочтительно составляет примерно 4-15 атмосфер. Из-за парциального давления побочных продуктов и давления паров, содержащихся в реакторе жидкостей, общее давление в реакторе будет в интервале от примерно 15 до 40 атмосфер.

Фиг. 1 показывает реакционную систему, которая может быть использована в процессе регенерации катализатора по настоящему изобретению. Реакционная система включает жидкофазный реактор карбонилирования, испаритель, колонну разделения метилацетата и уксусной кислоты (в дальнейшем "разделительная колонна"), декантатор, колонну осушки и ионообменную смолу. Для иллюстрации на фиг. 1 показана одна ИОС. Понятно, что процесс карбонилирования может иметь для использования намного больше, чем один слой ИОС. Реактор карбонилирования обычно представляет собой автоклав с перемешиванием, в котором автоматически поддерживается постоянный уровень реакционной жидкости. В этот реактор непрерывно вводятся окись углерода, свежий метанол, достаточное количество воды, чтобы поддерживать по меньшей мере конечную концентрацию воды в реакционной среде, рецикловый катализаторный раствор из куба испарителя и рецикловый йодистый метил и метилацетат с верха разделительной колонны. Могут применяться и другие дистилляционные системы, если они обеспечивают способ извлечь сырую уксусную кислоту и рециркулировать в реактор катализаторный раствор, йодистый метил и метилацетат. В предпочтительном процессе исходная окись углерода непрерывно вводится в реактор карбонилирования непосредственно ниже мешалки. Газообразное сырье тщательно диспергируется в реакционной жидкости путем перемешивания. Газообразный поток отдувки выпускается из реактора, чтобы предотвратить накопление газообразных побочных продуктов и поддерживать заданной парциальное давление окиси углерода при данном общем давлении в реакторе. Температура в реакторе поддерживается автоматически, и исходная окись углерода вводится со скоростью, достаточной, чтобы поддерживать требуемое общее давление в реакторе.

Жидкий продукт отводится из реактора карбонилирования со скоростью, достаточной для поддержания в нем постоянного уровня жидкости, и вводится в точку, расположенную посредине между шлемом и днищем испарителя. Из испарителя катализаторный раствор выводится как кубовый поток (преимущественно уксусная кислота, содержащая родий и йодидную соль вместе с меньшими количествами метилацетата, йодистого метила и воды), тогда как шлемовый поток испарителя содержит главным образом продуктовую уксусную кислоту вместе с йодистым метилом, метилацетатом и водой. Часть окиси углерода вместе с газообразными побочными продуктами, такими как метан, водород и двуокись углерода выходит с верха испарителя.

Продуктовая уксусная кислота, выводимая из куба разделительной колонны (ее можно также выводить в виде бокового отбора), затем отводится для требуемой окончательной очистки по методам, которые очевидны для специалистов и которые не входят в предмет настоящего изобретения. Использование осушительной колонны является одним из средств очистки продуктовой уксусной кислоты. Шлемовый поток разделительной колонны, содержащий преимущественно йодистый метил и метилацетат, возвращается в рецикл в реактор карбонилирования вместе со свежим йодистым метилом; причем свежий йодистый метил вводится со скоростью, достаточной для того, чтобы поддерживать в реакторе карбонилирования необходимую концентрацию йодистого метила в жидкой реакционной среде. Свежий йодистый метил необходим для компенсации небольших потерь йодистого метила в испарителе и с отдувкой из реактора карбонилирования. Часть шлемового потока из разделительной колонны вводится в декантатор, который делит потоки йодистого метила и метилацетата на тяжелую фазу водного йодистого метила и метилацетата и легкую фазу, содержащую водную уксусную кислоту. Любой поток воды со стадии очистки, который будет содержать небольшие количества уксусной кислоты, может быть объединен с легкой фазой водной уксусной кислоты из декантатора для возврата в реактор.

Было найдено, что примеси металлов, в частности железо, никель, хром и молибден могут, присутствовать в любом из потоков вышеописанного процесса. Накопление этих примесей металлов оказывает неблагоприятное влияние на скорость образования уксусной кислоты и на стабильность процесса в целом. Поэтому ионообменная смола вводится в схему процесса, чтобы удалить эти примеси металлов из потоков процесса. В фиг. 1 ионообменная смола применена для удаления загрязнений от коррозии металла из катализаторного раствора, рециркулируемого из куба испарителя в реактор. Следует понимать, что любой из потоков процесса может быть обработан ионообменной смолой для удаления из него примесей металлов. Единственным необходимым критерием является то, что этот поток должен быть при такой температуре, при которой не дезактивируется смола. В общем случае обрабатываемые потоки процесса будут иметь конечную концентрацию родиевого катализатора и/или катиона лития из той дополнительной соли йодистого лития, которая добавлена в качестве промотора катализатора. В фиг. 1 поток из куба разделительной колонны обрабатывается для удаления металлов коррозии, и вода из потока разбавленной уксусной кислоты направляется на ионообменную смолу.

Источники воды для добавления к смоле включают свежую воду, получаемую извне реакционной системы, или воду из самой реакционной системы, которая в конце концов возвращается в реактор. Предпочтительно, чтобы вода из самой реакционной системы подавалась в смолу для использования в усовершенствованном процессе удаления металлов коррозии. Баланс по воде тогда остается замкнутым в системе реакции карбонилирования. Примеры источников воды включают (но не ограничиваются ими) воду, содержащуюся в рецикловых потоках разбавленной уксусной кислоты, воду из легкой фазы, или воду из объединенных потоков (например, объединенных потоков тяжелой и легкой фаз, или объединенные легкая фаза и потоки разбавленной уксусной кислоты), которые вместе могут иметь высокую концентрацию присутствующей воды. Может быть использована вода из любой точки внутри реакционной системы.

Количество воды, добавляемой к ионообменной смоле, может варьироваться для оптимизации удаления металлов коррозии. При условиях в реакторе карбонилирования, использующих 14% масс. или 15% масс. воды, можно было бы ожидать лишь небольшого увеличения количества металлов коррозии, удаляемых за цикл насыщения ионообменной смолы. Однако при условиях низкого содержания воды в реакторе необходимость должной концентрации воды в ИОС-процессе удаления коррозии является важной. В общем случае содержание воды в катализаторном растворе содержится от 0,25 примерно до примерно 50% масс. воды. Однако предпочтительным интервалом является от примерно 5 до примерно 30% масс., и наиболее предпочтителен интервал от примерно 5 до примерно 15% масс.

Смолы, используемые для регенерации катализаторных растворов по изобретению, являются катионобменными смолами либо сильно кислотного либо слабо кислотного типа. Как указывалось выше, любой катион является приемлемым при условии, что соответствующий катион применен в йодидном промоторе. Для целей иллюстрации настоящего изобретения использована катионообменная смола в литиевой форме. Смолы сильно и слабо кислотного типа легко доступны как промышленные продукты. Слабо кислотные катионообменные смолы по большей части представляют собой сополимеры акриловой или метакриловой кислот, или эфиров, или соответствующих нитрилов, и лишь немногие из доступных на рынке являются фенольными смолами. Сильно кислотные катионообменные смолы, каковые являются предпочтительными для использования в настоящем изобретении, представлены преимущественно сульфированными стирол-дивинилбензольными сополимерами, хотя некоторые из доступных смол этого типа представляют собой фенол-формальдегидные конденсационные полимеры. Подходящим является гелевый тип смолы или макросетчатый тип смолы, но последний является предпочтительным, поскольку в подлежащем обработке катализаторном растворе присутствуют органические компоненты.

Макросетчатые смолы широко применяются в практике катализа. Они требуют минимального количества воды для поддержания их в набухшем состоянии. Настоящее изобретение отчасти неожиданно, поскольку специалисты по использованию смол макросетчатого типа считают, что очень мало воды требуется для их использования. Эти проблемы, как таковые, не ожидались для смолы при изменении концентраций воды в процессе карбонилирования с высоких на низкие. Однако здесь было найдено, что поскольку концентрация воды в реакционном процессе была снижена, то была снижена и способность удалять металлы коррозии в присутствии высокой концентрации ионов лития при использовании макросетчатой смолы.

Контактирование загрязненных металлами катализаторных растворов и смолы может быть осуществлено в аппарате с мешалкой, где смолу суспендируют в катализаторном растворе интенсивным перемешиванием и затем катализаторный раствор выделяют путем декантации, фильтрации, центрифугирования и т.п. Однако обработку катализаторных растворов обычно проводят путем пропускания загрязненного металлами раствора через колонну с неподвижным слоем смолы. Регенерация катализатора может быть проведена как периодическая, полунепрерывная или непрерывная операция с ручным или автоматическим управлением с применением хорошо известных в практике ионообмена методов и процедур.

Ионообменная обработка может быть проведена при температурах в интервале от примерно 0oC до примерно 120oC, хотя более низкие или более высокие температуры лимитируются только стабильностью применяемой смолы. Предпочтительными температурами являются температуры в интервале от примерно 20oC до примерно 90oC, хром удаляется более эффективно при более высоких температурах. При более высоких температурах желательна продувка азотом или CO. Если температуры выше температуры кипения применяемого катализаторного раствора, требуется проводить операцию под давлением, чтобы удерживать раствор в жидкой фазе. Однако давление не является критической переменной. Обычно применяется атмосферное давление или давление слабо выше атмосферного, но, если требуется, может быть использовано повышенное или пониженное давление.

Скорость потока катализаторного раствора через смолу в процессе удаления металлов коррозии будет в общем случае той, которая рекомендована производителем смолы и обычно составит от примерно 1 до примерно 20 объемов слоя в час. Предпочтительно скорости потока составят от примерно 1 до примерно 12 объемов слоя в час. После контактирования слоя с содержащими родий потоками процесса для удаления всего родия из слоя смолы необходима промывка или смыв слоя смолы водой или продуктом карбонилирования того процесса, из которого был взят катализатор для обработки, таким как уксусная кислота. Смыв или промывка проводится при тех же скоростях потока, что и стадия удаления загрязнений.

После того, как смола стала насыщенной, то есть когда начался проскок металлических примесей в выходной поток, смола может быть регенерирована пропусканием через нее раствора органических солей, для целей иллюстрации предпочтительно солей лития. Обычно соль лития, используемая в цикле регенерации, имеет концентрацию в интервале от примерно 1% масс. до примерно 20% масс. Применяемые количества и методы являются теми, которые хорошо известны на практике и рекомендованы производителями смолы. Предпочтительным в качестве регенерирующего агента является ацетат лития, т.к. ацетатный анион присутствует в реакционной системе и является легко доступным для использования. Дополнительным преимуществом является то, что его использование исключает стадию смыва, обычно требующуюся после процесса регенерации, если применяются другие регенерирующие вещества.

Чтобы максимизировать емкость регенерации металла коррозии и улучшить работу колонны со слоем смолы при относительно высоких концентрациях ацетата лития, регенерационный раствор ацетата лития должен содержать некоторое количество уксусной кислоты или получаемого продукта, чтобы избежать образования любых нерастворимых соединений металлов коррозии во время цикла регенерации. Выпадение в осадок этих соединений во время цикла регенерации может понизить регенерационную способность колонны и также привести к забивке слоя смолы. Обычно могут использоваться концентрации уксусной кислоты от примерно 0,1 до примерно 95% масс., причем концентрации уксусной кислоты от примерно 0,1 до примерно 20% масс. являются предпочтительными.

Обработка катализаторного раствора может проводиться как периодическая или непрерывная операция. Предпочтительным типом операции является непрерывная работа. В непрерывном процессе отводной поток от катализаторного раствора, который должен возвращаться в реактор для получения кислот, отводят, пропускают через слой ионообменной смолы вместе с водным рецикловым потоком, чтобы обеспечить достаточную концентрацию воды для увеличения количества адсорбируемых на нем продуктов коррозии, и очищенный от указанных продуктов коррозии выходной поток вместе с объединенным водным рециклом возвращают в поток циркулирующего катализатора и затем в реактор. Операция ионообмена может быть циклической (когда более чем один ионообменник доступен для использования). После того как смола становится насыщенной в одном ионообменнике, отводной поток катализаторного раствора переключают на свежий слой, в то время как насыщенный слой подвергают регенерации.

Изобретение иллюстрируется неограничивающими примерами, приведенными в табл. 1 и 2.

Изобретение относится к усовершенствованию процесса карбонилирования метанола в уксусную кислоту с низким содержанием воды в присутствии родийсодержащего катализатора и компонента щелочного металла для удаления продуктов коррозии металла. Способ включает контактирование катализаторного раствора с ионообменной смолой, предпочтительно в литиевой форме, и с достаточным для уменьшения концентрации ионов щелочного металла количеством воды, чтобы оптимизировать удаление продуктов коррозии металла. Технический результат - удаление из катализаторного раствора карбонилирования продуктов коррозии металла. 3 с. и 12 з.п. ф-лы, 1 ил., 2 табл.

| US 4894477 А, 16.01.1990 | |||

| US 4007130 А, 08.02.1977 | |||

| US 5144068 А, 01.09.1992 | |||

| US 5374774 А, 20.12.1994 | |||

| СПОСОБ УДАЛЕНИЯ ПРОИЗВОДНЫХ ЙОДИДА ИЗ ЖИДКОЙ УКСУСНОЙ КИСЛОТЫ И/ИЛИ УКСУСНОГО АНГИДРИДА | 1991 |

|

RU2044721C1 |

| Способ регенерации гомогенного родиевого катализатора для карбонилирования органических соединений | 1973 |

|

SU501661A3 |

Авторы

Даты

2000-09-27—Публикация

1996-10-16—Подача