Изобретение относится к способу для переработки макулатуры в готовую бумажную массу в несколько этапов процесса, причем по крайней мере для одного параметра качества устанавливают заданное значение для готовой массы, причем перед и/или после по крайней мере двух этапов процесса определяют посредством измерений значение по крайней мере одного параметра качества. Изобретение относится также к соответствующей установке для переработки макулатуры.

Макулатура во многих странах является важным сырьем бумажной и картонажной промышленности. При этом также в бумажной промышленности растут постоянно как требования к качеству продукта, так и давление на расходы. Для применения макулатуры в качестве сырья, в частности, для более высокосортной бумаги для графических работ, решающими являются материальный состав, чистота сорта и степень загрязнения. Процесс переработки макулатуры осложняется возрастающей долей посторонних для бумаги составляющих, как клеящие вещества, пластмассовые пленки, металлические скрепки, текстиль, синтетические материалы, не пригодные для переработки для вторичного использования виды бумаги и картона и т.д. Состав макулатуры подвержен влиянию, например, сезонных колебаний потребления бумаги, различий между различными местными системами сбора и сортировки.

Рутинные лабораторные измерения документируют в настоящее время колебания качества от макулатуры вплоть до готовой массы и поставляют важные информации относительно состояния установки для переработки макулатуры. Установка для переработки макулатуры работает, как правило, в несколько этапов процесса. Рутинные лабораторные измерения требуют больших затрат времени и, в частности, поэтому являются только ограниченно пригодными для регулирования переработки макулатуры и соответствующих этапов процесса. Поэтому на колебания качества можно реагировать только с задержкой и относительно грубыми шагами.

DE 19653479 С1 описывает способ для ведения процесса при отбелке волокнистых материалов. При этом используют модель состояния и модель процесса для оптимирования процесса отбелки. Согласно DE 19653479 С1 предпринимают измерения на полученном из волокнистой суспензии пробном листе или на волокнистой суспензии, с помощью которых разрабатывают выше названные модели.

Принципиальные проблемы регулирования качества при переработке макулатуры, как взаимные зависимости отдельных этапов процесса, например отбелки и флотации, и большие времена запаздывания в настоящее время являются не решенными или, соответственно, решенными по крайней мере неудовлетворительно.

Задачей изобретения является предоставление возможности улучшенной переработки макулатуры, причем, в частности, учитывают описанные выше проблемы и возросшие требования в бумажной промышленности, упомянутые во введении.

Эта задача решается за счет способа согласно пункту 1 формулы изобретения, причем эффективность этапа процесса относительно улучшения по крайней мере одного параметра качества определяют в этом этапе процесса и причем в системе управления процессом производят динамичную настройку отдельных этапов процесса с учетом общей эффективности процесса. Задача решается также с помощью установки согласно пункту 14 формулы изобретения.

Предпочтительные формы дальнейшего развития изобретения указаны в зависимых пунктах формулы изобретения.

Согласно изобретению предоставляется в распоряжение вышестоящее управление качеством для переработки макулатуры, которое является выгодным, в частности, для установок с переменным качеством макулатуры. Согласно изобретению специфичные для продукта и/или клиента задания качества для готовой массы достигаются с крайне малыми затратами. Согласно изобретению в оптимуме проходят больше не только отдельные этапы процесса, но достигается оптимальная с точки зрения затрат настройка отдельных этапов процесса. При этом соединяют отдельные частичные оптимирования этапов процесса и настраивают отдельные этапы процесса от загрузки макулатуры до готовой массы оптимально по времени и затратам, причем учитывают быстро и эффективно колебания качества в макулатуре.

Преимущественно настройку отдельных этапов процесса производят путем пошагового согласования этапов процесса. Таким образом путем последовательного приближения к оптимальному по затратам развитию параметра качества достигают оптимальную настройку установки со сравнительно малыми затратами.

Преимущественно настройку отдельных этапов процесса производят путем прогнозирующего регулирования по модели. Таким образом повышается стабильность процесса и регулирования.

Преимущественно установки заданных значений в рамках прогнозирующего регулирования по модели производят для этапа процесса с помощью измерений этого этапа процесса. Тем самым можно особенно быстро учитывать колебания в процессе, в частности, такие, которые объясняются изменением качества макулатуры.

Предпочтительно задание заданных значений производят для этапа процесса с помощью по крайней мере одной модели для этапа процесса. Таким образом обеспечивается малое время срабатывания регулирования.

Предпочтительно по крайней мере одну модель адаптируют. Это приводит к дальнейшему повышению точности регулирования.

Преимущественно в модели откладывают эффективность этапа процесса в виде эффективности затрат. Тем самым обеспечивают, что можно оптимировать отношение затраты/польза не только отдельных этапов процесса, но также для всего процесса в целом с малым временем реакции при изменениях в процессе.

Целесообразно, что регулирование качества этапа процесса производят посредством присвоенного этапу процесса модуля регулирования. Таким образом контролируют между прочим времена прохождения в этапе процесса, чтобы вычислить момент времени для необходимых воздействий.

Преимущественно модель регулирования работает с прогнозированием по модели. Основываясь на данных и аналитических знаниях в подобной модели регулирования неявно отложен оптимальный режим эксплуатации этапа процесса.

Целесообразно применять в качестве параметров качества степень белизны и/или содержание наполнителя. Степень белизны, пожалуй, является важнейшей оптической характеристикой бумаги. Содержание наполнителя может являться существенным, например, для характеристики пригодности бумаги для печати и оказывает влияние также на степень белизны.

Преимущественно определение значения по крайней мере одного параметра качества производят посредством по крайней мере одного программируемого чувствительного элемента. Подобным образом можно особенно эффективно контролировать развитие параметра качества в ходе этапов процесса.

Преимущественно определение значения по крайней мере одного параметра качества производят в режиме он-лайн. Таким образом значения предоставляют особенно быстро и скорость реакции регулирования существенно повышается.

Для эффективного обесцвечивания макулатуры является преимуществом, если один или несколько этапов процесса выполнены в виде флотации или отбелки. В переработке макулатуры, например, после первой так называемой предварительной флотации может следовать отбелка, к которой примыкает перечистная флотация, после которой снова следует отбелка.

Эффективность этапа процесса, выполненного в виде отбелки, особенно предпочтительно можно определять как соотношение улучшения по крайней мере одного параметра качества в отбелке к использованию энергии и/или дозированию химикалий в отбелке. Это является особенно надежным подходом для оценки эффективности отбелки.

Преимущественно эффективность выполненного в виде флотации этапа процесса определяют в зависимости от улучшения по крайней мере одного параметра качества во флотации, а также в зависимости от режима эксплуатации, химии обесцвечивания и/или потерь твердых веществ во флотации. Этот подход обеспечивает надежную оценку эффективности флотации.

Преимущественно по крайней мере одно место измерения для измерения значения по крайней мере одного параметра качества расположено еще перед первым этапом процесса, выполненным в виде флотации. Если значение параметра качества впервые определяют возможно рано после размельчения, самое позднее, однако, перед первым этапом флотации, то это значение является по крайней мере приблизительно представительным для качества макулатуры перед ее загрузкой.

Преимущественно устройство для осуществления этапа процесса содержит базовую автоматизацию и по крайней мере один наложенный на базовую автоматизацию, присвоенный этапу процесса модуль регулирования, который между прочим устанавливает заданные значения и контролирует времена прохождения на этапе процесса.

Дальнейшие подробности и преимущества изобретения поясняются в последующем более подробно с помощью примеров выполнения в связи с чертежами которые показывают:

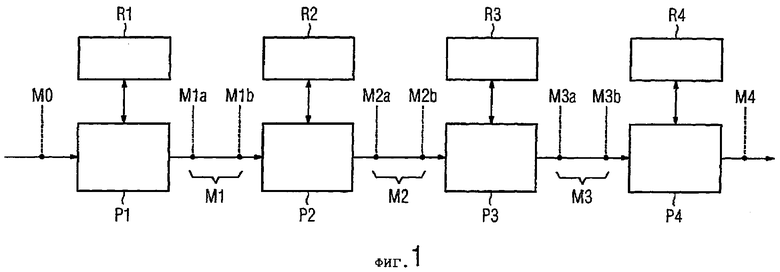

Фиг.1 - этапы процесса и выбранные места измерения,

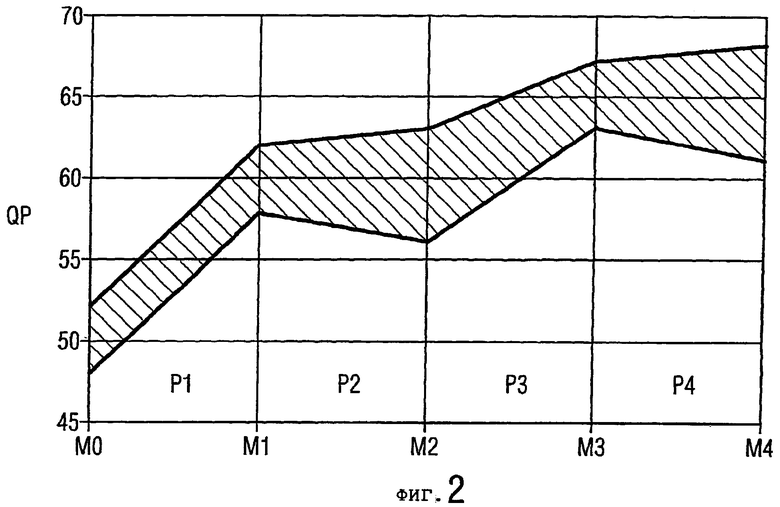

Фиг.2 - пример развития параметра качества в переработке макулатуры,

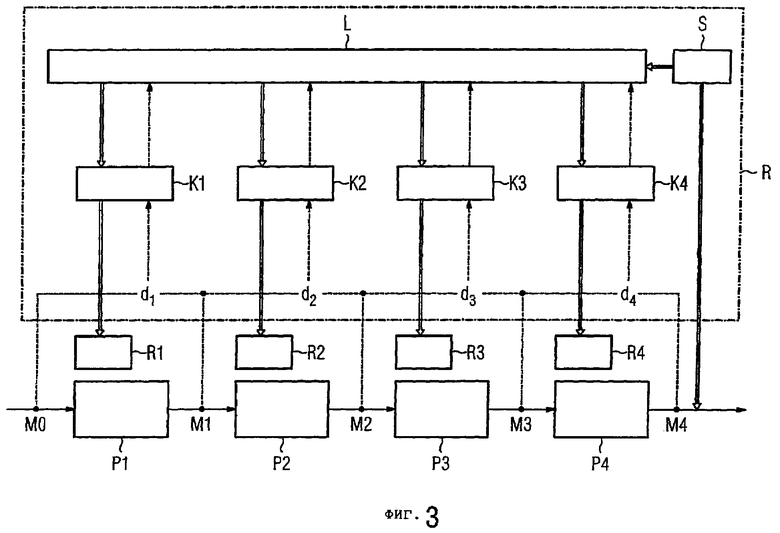

Фиг.3 - схематическое представление регулирования с последовательным приближением к оптимальному с точки зрения затрат развитию параметра качества,

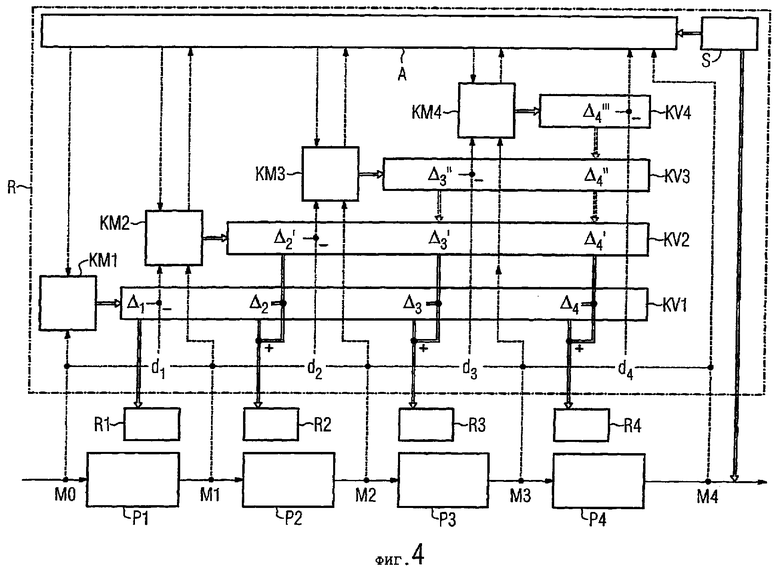

Фиг.4 - схематическое представление регулирования с подходом прогнозирования по модели.

Фигура 1 показывает множество этапов процесса Р1 - Р4 переработки макулатуры, а также множество мест измерения M1 - М4, которые расположены между этапами процесса Р1 - Р4 или после этапов процесса Р1 - Р4. В местах измерения M1 - М4 измерения для актуальной регистрации параметров качества производят в режиме он-лайн.

Отдельным этапам процесса Р1 - Р4 присвоены модули регулирования R1 - R4.

В последующем исключительно в качестве примера исходят из того, что этап процесса Р1 выполнен в виде предварительной флотации, этап процесса Р2 в виде диспергации-отбелки, этап процесса Р3 в виде перечистной флотации и этап процесса Р4 в виде диспергации-отбелки.

В качестве параметров качества QP (смотри также Фиг.4), например, определяют степень белизны, производимое количество, содержание наполнителя или другие параметры, существенные для качестве бумаги. Параметр качества QP можно определять, например, на макулатуре, на суспензии макулатуры, на волокнистом материале или, соответственно, на готовом материале.

На месте измерения М0, которое расположено между грубой сортировкой и предварительной флотацией, регистрируют, например, степень белизны еще не обесцвеченного волокнистого материала. Программируемый чувствительный элемент степени белизны компенсирует величины воздействия на плотность материала, содержание мелкого волокна и наполнителя и может тем самым выдавать степень белизны еще не обесцвеченного пробного листа. Место измерения M1, которое расположено между предварительной флотацией и диспергацией-отбелкой может быть подразделено еще более тонко на место измерения М1а в акцепте предварительной флотации и место измерения M1b после сгущения. Здесь с помощью чувствительных элементов определяют степень белизны пробного листа. Между этапом процесса Р2 и этапом процесса Р3, то есть после предпочтительно окислительной диспергации-отбелки, расположено следующее место измерения М2, предпочтительно в подводящей линии перечистной флотации. Аналогично местам измерения М1а и M1b чувствительными элементами в местах измерения М3а и M3b или, соответственно, в месте измерения М3 определяют степень белизны материала после перечистной флотации. В месте измерения М4, например, нормирующий преобразователь в отбельной трубе определяет степень белизны обесцвеченного готового материала.

Модуль регулирования R1 или, соответственно, R3 этапа флотации состоит предпочтительно из основанного на модели блока прямой связи для согласования степени отражения с характеристиками волокнистой суспензии. В поддержанной данными процесса модели флотации, которая основана на данных и аналитических знаниях, неявно отложен оптимальный режим эксплуатации для флотации. В блоке обратной связи модуля регулирования R1 или, соответственно, R3 прогноз сравнивают с действительно достигнутой белизной. За этим сравнением следует модель, так как не все величины воздействия являются известными и ограничивают тем самым как отсутствующие вводные данные модели точность прогнозирования.

Особенной проблемой диспергации-отбелки, в примере этапы процесса Р2 и Р4, являются высокие времена обработки, которые зависят, в частности, от актуальной степени загрузки установки. Это ограничивает здесь динамику блока обратной связи так, что основанный на модели блок прямой связи модуля регулирования R2 или, соответственно, R4 диспергации-отбелки должен управлять процессом в течение значительно большего времени, чем во флотации без обратного сообщения блока обратной связи. Это можно компенсировать, по крайней мере, частично с помощью самостоятельной модели запаздывания.

Фиг.2 показывает пример развития параметра качества QP в переработке макулатуры. Конкретно представлено типичное развитие степени белизны в установке переработки макулатуры. Степень белизны является пожалуй важнейшей оптической характеристикой бумаги и тем самым особенно важным параметром качества QP. Степень белизны определяют предпочтительно в виде соответствующей международному стандарту ИСО степени белизны в голубой области спектра при центральной длине волны 457 нм.

Степень белизны обесцвеченного готового материала достигается посредством удаления печатных красок и отбелки волокнистого материала. Фиг.2 показывает коридор развития степени белизны по этапам процесса Р1 - Р4, в примере это предварительная флотация, диспергация-отбелка, перечистная флотация и заключительная диспергация с последующей отбелкой в условиях восстановления. При этом каждый этап процесса Р2 - Р4 строится на результате одного или нескольких предыдущих этапов процесса Р1 - Р3. Так появление серой окраски волокнистого материала в диспергаторе зависит от ввода энергии и связанного с этем сдвига распределения величин частиц печатных красок. Измененный спектр частиц печатных красок и добавленные химикалии отбелки в свою очередь оказывают воздействие на эффективность перечистной флотации. Однако этапы отбелки зависят также от волокнистого материала и его предыстории. На чертеже степень белизны указана, как обычно, в процентах.

На удаление печатных красок в этапах процесса Р1 и Р3, то есть флотации, воздействуют прежде всего за счет режима эксплуатации, химии обесцвечивания и потери твердых веществ. На диспергацию-отбелку, то есть этапы процесса Р2 и Р4, причем первая диспергация-отбелка, этап процесса Р2, содержит предпочтительно перекисную отбелку, вторая диспергация-отбелка, этап процесса Р4, содержит предпочтительно дитионитную отбелку, оказывают воздействие, в частности, путем ввода энергии и дозирования химикалий. Особенно важным фактором в процессе переработки макулатуры являются затраты на различные режимы эксплуатации.

Фигура 3 показывает схематически регулирование с последовательным приближением к оптимальному по затратам развитию параметра качества QP, то есть степени белизны. При этом определяют изменения значений параметра качества QP в отдельных этапах процесса Р1 - Р4 в качестве изменений качества d1 - d4. В модулях эффективности этапов К1 - К4 определяют эффективность затрат в этапах процесса и передают дальше на модуль эффективности процесса L. Блок установки заданного значения S задает заданное значение для по крайней мере одного параметра качества QP в конце процесса переработки макулатуры. Это предписанное заданное значение подают также на модуль эффективности процесса L. С помощью модуля эффективности процесса L и модулей эффективности этапов К1 - К4 изменяют пошагово задания для изменений качества в отдельных этапах процесса Р1 - Р4 в направлении более низких затрат, то есть, в частности, в направлении более низких общих затрат, пока будет достигнута оптимальная настройка установки. При этом обеспечивается соблюдение заданий блока установки заданного значения S. Показанное на фиг.3 регулирование не зависит от модели процесса, так как колебания состава волокнистого материала и изменения состояния установки отражаются непосредственно в этапах процесса Р1 - Р4 и их эффективности затрат.

Фигура 4 показывает схематически регулирование с прогнозирующим подходом по модели. Регулирование исходит из необесцвеченного волокнистого материала, для которого определяют значение для параметра качества QP в месте измерения М0. Сначала в первой операции определяют выгодное с точки зрения затрат разделение изменения качества d1 - d4, например, увеличение степени белизны по всем следующим этапам процесса Р1 - Р4. Это происходит предпочтительно в модуле коррекции заданного значения КМ1. Установки заданного значения Δ1 - Δ4 для этапов процесса Р1 - Р4 выдают от модуля коррекции заданного значения КМ1 на модуль установки заданного значения KV1. Для определения выгодного с точки зрения затрат разделения изменения качества d1 - d4 на этап процесса Р1 - Р4 откладывают эффективность затрат по крайней мере в одной модели затрат. Предпочтительно модель затрат откладывают для каждого этапа процесса Р1 - Р4.

В модуле коррекции заданного значения КМ2 производят новое вычисление выгодного с точки зрения затрат разделения изменений качества d1 - d4 для этапов процесса Р2 - Р4, следующих после этапа процесса Р1. В это новое вычисление входят результаты этапа процесса Р1. Так для волокнистого материала, который прошел предварительную флотацию, на основе результатов флотации вычисляют новые установки заданного значения.

Тем самым способность обесцвечивания волокнистого материала и состояние установки входят в регулирование качества. Соответствующие коррекции заданного значения Δ2' - Δ4' откладывают в модуле установки заданного значения KV2. Коррекции заданного значения Δ2' - Δ4' применяют для коррекции установок заданного значения Δ2 - Δ4.

В распоряжении модуля коррекции заданного значения КМЗ стоят результаты этапа процесса Р2, первой диспергации-отбелки, чтобы определить заданные величины для последующих этапов процесса Р3 - Р4. Аналогичным образом откладывают и применяют коррекции заданного значения Δ3'' - Δ4'' в модуле установки заданного значения KV3. Наконец, в распоряжении модуля коррекции заданного значения КМ4 стоят также результаты этапа процесса Р3 для вычисления коррекции заданного значения Δ4'''.

Прогнозирующее регулирование на модели работает динамично. Существенное преимущество лежит в высокой скорости и стабильности за счет основанного на модели блока прямой связи. Таким образом можно оптимально использовать потенциал волокнистого материала и этапов процесса Р1 - Р4. Колебания качества также входят в управление как измененная ситуация затрат. Предусмотрена модель адаптации А, чтобы сопровождать примененные для определения заданного значения модели, которые предпочтительно реализованы в модулях коррекции заданного значения КМ1 - КМ4. Для улучшения примененных моделей можно наряду с обусловленными эксплуатацией колебаниями установки в рамках опытных пусков нацеленно изменять режимы эксплуатации, чтобы откладывать в базе данных моделей всестороннее отображение. Путем последовательной настройки этапов процесса Р1 - Р4 друг с другом становится возможным оптимальный по затратам режим переработки макулатуры.

Лежащее в основе изобретения учение можно резюмировать следующим образом.

Изобретение относится к способу и установке для переработки макулатуры в готовый материал в несколько этапов процесса, причем для степени белизны устанавливают заданное значение для готового материала, причем измеряют степень белизны между этапами процесса Р1 - Р4. Согласно изобретению эффективность этапа процесса определяют с учетом появляющихся затрат относительно повышения степени белизны и в системе управления процессом производят динамичную настройку отдельных этапов процесса с учетом общей эффективности, в частности, эффективности затрат процесса. Параметры качества как степень белизны актуально регистрируют и оценивают. Производят моделирование развития качества и затрат в отдельных этапах процесса Р1 - Р4, а также динамичную, последовательную настройку данных в отдельных этапах процесса Р1 - Р4. Общая эффективность переработки макулатуры таким образом существенно увеличивается.

Известные ранее способы для переработки макулатуры далеко не исчерпывают потенциал установки и волокнистого материала потому, что в известных ранее способах количественно не оцениваются взаимные зависимости этапов процесса Р1 до Р4. Согласно изобретению обеспечивают не только стабильную эксплуатацию установки, но можно учитывать также кратковременные изменения состава волокнистого материала и содержания печатных красок. Согласно изобретению динамично согласуют отдельные этапы процесса Р1 - Р4, причем учитывают общую эффективность процесса переработки. Существенным фактором при этом являются затраты различных режимов эксплуатации. Учитываются затраты на сырье - макулатуру, затраты на химикалии, энергию и удаление отходов. Оценку параметров качества производят в зависимости от состояния установки и целевых заданий для готового материала. На основе степени белизны и содержания наполнителя, а также загруженности установки и связанных с этим времен прохождения загружаемых партий оптимально настраивают друг на друга отдельные этапы процесса. Соответствующая изобретению настройка этапов процесса происходит во время текущего процесса непрерывно, актуально и в режиме он-лайн.

Изобретение относится к целлюлозно-бумажному производству. Переработку макулатуры в готовую бумажную массу производят в несколько этапов процесса. Для степени белизны устанавливают заданное значение для готовой массы, причем измеряют степень белизны между этапами процесса. Определяют эффективность этапа процесса с учетом появляющихся затрат относительно повышения степени белизны и в системе управления процессом предпринимают динамическую настройку отдельных этапов процесса с учетом общей эффективности, в частности эффективности общих затрат процесса. Параметры качества, как степень белизны актуально регистрируют и оценивают. Производят моделирование развития качества и затрат в отдельных этапах процесса, а также динамичную, непрерывную настройку данных в отдельных этапах процесса. Обеспечивается повышение эффективности переработки макулатуры и регулирование качества макулатуры. 3 н. и 12 з.п. ф-лы, 4 ил.

1. Способ для переработки макулатуры в готовую бумажную массу в несколько этапов процесса (Р1; Р2; Р3; Р4), причем установлено заданное значение для по крайней мере одного параметра качества (QP) для готовой массы в конце процесса переработки, со следующими операциями способа:

a) определение изменений значения параметра качества (QP) в отдельных этапах процесса (Р1; Р2; Р3; Р4);

b) определение эффективности отдельных этапов процесса (Р1; Р2; Р3; Р4) относительно изменения значения параметра качества (QP) в соответствующих этапах процесса (Р1; Р2; Р3; Р4); и

c) пошаговое согласование этапов процесса (Р1; Р2; Р3; Р4) относительно изменения значения параметра качества (QP) в соответствующих этапах процесса (Р1; Р2; Р3; Р4) на основе эффективности отдельных этапов процесса, для достижения оптимизированной общей эффективности процесса переработки, причем в качестве параметров качества (QP) применяют степень белизны, производимое количество или содержание наполнителя, причем один или несколько этапов процесса (Р1; Р2; Р3; Р4) выполняют в виде флотации и/или отбелки, причем эффективность отбелки определяют как соотношение изменения параметра качества (QP) в отбелке к вводу энергии и/или дозированию химикалий в отбелке, причем эффективность флотации определяют как соотношение изменения параметра качества (QP) во флотации к режиму эксплуатации, химии обесцвечивания и/или потерям твердых веществ.

2. Способ по п.1, в котором эффективность этапа процесса (Р1; Р2; Р3; Р4) откладывают в модели в виде эффективности затрат.

3. Способ по п.1, в котором изменение параметра качества (QP) в этапе процесса (Р1; Р2; Р3; Р4) производят посредством присвоенного этапу процесса (Р1; Р2; Р3; Р4) модуля регулирования (R1; R2; R3; R4).

4. Способ по п.3, в котором модуль регулирования (R1; R2; R3; R4) работает с прогнозированием по модели.

5. Способ по любому из пп.1-4, в котором, по меньшей мере, одно место измерения для определения значения параметра качества (QP) расположено еще перед первым выполненным в виде флотации этапом процесса.

6. Способ для переработки макулатуры в готовую бумажную массу в несколько этапов процесса (Р1; Р2; Р3; Р4), причем установлено заданное значение для по меньшей мере одного параметра качества (QP) для готовой массы в конце процесса переработки, со следующими операциями способа:

a) определение разделения изменений значения параметра качества (QP) в отдельных этапах процесса (Р1; Р2; Р3; Р4) на основе вычисленной с помощью модели общей эффективности процесса переработки;

b) выделение установок заданных значений для отдельных этапов процесса (Р1; Р2; Р3; Р4) относительно изменения значения параметра качества (QP) на основе определенного разделения изменений значения параметра качества (QP) в отдельных этапах процесса (Р1; Р2; Р3; Р4); и в соответствующих этапах процесса (Р1; Р2; Р3; Р4); и

c) последовательное выделение новых установок заданных значений для следующих после первого этапа процесса (Р1) дальнейших этапов процесса (Р2; Р3; Р4), причем определяют соответственно актуальное значение изменения параметра качества (QP) соответственно предшествующего этапа процесса и это значение соответственно вводят в последующее определение разделения изменений значения параметра качества (QP) в соответственно следующих этапах процесса и в дальнейшее выделение установок заданных значений соответственно для следующих этапов процесса, причем в качестве параметров качества (QP) применяют степень белизны, производимое количество или содержание наполнителя, причем один или несколько этапов процесса (Р1; Р2; Р3; Р4) выполняют в виде флотации и/или отбелки, причем эффективность отбелки определяют как соотношение изменения параметра качества (QP) в отбелке к вводу энергии и/или дозированию химикалий в отбелке, причем эффективность флотации определяют как соотношение изменения параметра качества (QP) во флотации к режиму эксплуатации, химии обесцвечивания и/или потерям твердых веществ.

7. Способ по п.6, в котором установки заданных значений для этапа процесса (Р1; Р2; Р3; Р4) определяют с помощью измерений перед этим этапом процесса (Р1; Р2; Р3; Р4).

8. Способ по п.7, в котором установки заданных значений для этапа процесса (Р1; Р2; Р3; Р4) определяют с помощью по крайней мере одной модели для этапа процесса (Р1; Р2; Р3; Р4).

9. Способ по п.8, в котором адаптируют, по меньшей мере, одну модель.

10. Способ по п.6, в котором эффективность этапа процесса (Р1; Р2; Р3; Р4) откладывают в модели в виде эффективности затрат.

11. Способ по п.6, в котором изменение параметра качества (QP) в этапе процесса (Р1; Р2; Р3; Р4) производят посредством присвоенного этапу процесса (Р1; Р2; Р3; Р4) модуля регулирования (R1; R2; R3; R4).

12. Способ по п.11, в котором модуль регулирования (R1; R2; R3; R4) работает с прогнозированием по модели.

13. Способ по любому из пп.6-12, в котором, по меньшей мере, одно место измерения для определения значения параметра качества (QP) расположено еще перед первым выполненным в виде флотации этапом процесса.

14. Установка для осуществления способа по любому из предыдущих пунктов с множеством устройств для осуществления каждого соответствующего этапа процесса (Р1; Р2; Р3; Р4), с множеством измерительных устройств (M1; М2; М3; М4) для определения значения параметра качества (QP), причем измерительное устройство (M1; М2; М3; М4) расположено на входе, на выходе, перед и/или после устройства для осуществления этапа процесса (Р1; Р2; Р3; Р4), с блоком установки заданного значения (S) для задания заданного значения для параметра качества (QP) для готовой массы в конце процесса переработки, и с системой управления процессом (R) для динамичной настройки отдельных этапов процесса (Р1; Р2; Р3; Р4) с учетом эффективности отдельных этапов процесса (Р1; Р2; Р3; Р4) и общей эффективности процесса переработки, причем параметрами качества (QP) служат степень белизны, производимое количество или содержание наполнителя.

15. Установка по п.14, в которой устройство для осуществления этапа процесса (Р1; Р2; Р3; Р4) содержит базовую автоматизацию и по меньшей мере один наложенный на базовую автоматизацию модуль регулирования (R1; R2; R3; R4).

| DE 19653479 C1, 03.09.1998 | |||

| US 4943347 A, 24.07.1990 | |||

| Шихта для изготовления керамических плиток | 1985 |

|

SU1315435A1 |

| AU 2002349982 A1, 06.05.2003 | |||

| RU 95101698 A1, 20.11.1996. | |||

Авторы

Даты

2009-12-27—Публикация

2005-04-18—Подача