Область техники, к которой относится изобретение

Настоящее изобретение относится к способам изготовления регенерированной бумажной массы из макулатуры, а также к способам изготовления печатной бумаги, например мелованной и немелованной бумаги из бумажной массы, полученной такими способами. Более конкретно, настоящее изобретение относится к способам изготовления бумажной массы, обладающей высокой степенью белизны и малым содержанием остатков печатной краски, путем активного введения кавитационных пузырьков в суспензию бумажной массы для отделения от бумажного волокна и неорганических частиц и дробления загрязнений, например печатной краски, посредством воздействия ударной силой, возникающей при схлопывании пузырьков, во время процесса изготовления регенерированной бумажной массы из печатной макулатуры, например газет, рекламных листков, журналов, ежедневников, фотокопий, распечаток с принтеров или смеси этих печатных материалов, например журнальной и офисной макулатуры.

Второй аспект настоящего изобретения относится к способам модификации и повышения качества бумажной массы путем использования ударной силы, возникающей при схлопывании кавитационных пузырьков, активно вводимых в суспензию бумажной массы, а также к оборудованию для переработки бумажной массы.

Жидкость испаряется внутрь пузырьков даже при нормальных температурах при некоторых условиях в присутствии насоса или движителя, так как поток жидкости локально ускоряют, вызывая падение давления; это явление называют «кавитацией».

Под словами «очищение от краски» здесь понимают процесс отделения печатной краски от макулатуры, и под этими словами понимают процесс, охватывающий отделение печатной краски и полное ее удаление.

Предпосылки создания изобретения

В последнее время наблюдалась растущая потребность в повторной переработке макулатуры с целью сохранения земных ресурсов и защиты окружающей среды, и расширение диапазона применения процесса повторного использования стало важным решением. Хотя обычную регенерированную бумажную массу, как правило, использовали для изготовления газетной, журнальной и подобной бумаги, в последнее время увеличилась потребность в изготовлении регенерированной бумажной массы, обладающей высокой степенью белизны и малым содержанием остатков печатной краски; причем эти качества должны быть достигнуты путем усовершенствования процессов обработки макулатуры с целью расширения диапазона применения регенерированной бумажной массы.

Способы регенерирования макулатуры обычно включают этап отделения печатной краски от волокна бумажной массы и этап удаления отделенной печатной краски. Более конкретно, основное направление включает процесс усиленного отделения печатной краски от волокна бумажной массы и дробление элементов печатной краски путем воздействия гидродинамическими сдвигающими усилиями или силами трения между волокнами бумажной массы в пульпере с последующим удалением печатной краски путем флотации и/или промывки. Во время этого процесса макулатуру обычно обрабатывают при базовом значении рН путем добавления химикатов, вызывающих очищение от печатной краски, например: гидроокиси натрия, силиката натрия, окисляющих отбеливателей и/или восстанавливающих отбеливателей и веществ, удаляющих печатную краску, если это необходимо. Усовершенствованные способы обработки макулатуры включают, например, усиленное отделение и дробление печатной краски путем воздействия механической силой после этапа отделения печатной краски, или этапа удаления печатной краски, или этапа повторного удаления печатной краски, после чего производят (см. патентный документ №1) отделение печатной краски, которую не удалось удалить в ходе предыдущей обработки и которая осталась на волокнах бумажной массы.

Однако расширение ассортимента макулатуры привело к увеличенному содержанию в ней офсетных печатных красок, разложившихся со временем до поздней стадии окислительной полимеризации, тонирующих красок, присоединенных к волокну бумажной массы наплавлением посредством тепловой обработки, полимерных печатных красок, вулканизируемых под воздействием ультрафиолетового излучения путем обработки во время печатания, и других печатных красок, в результате чего возникла проблема, заключающаяся в недостаточном отделении печатной краски во время регенерирования, которая приводит к значительному ухудшению качества готовой бумажной массы из-за присутствия в ней неотделенной печатной краски. Эту проблему пытались решать путем обработки бумажной массы воздействием большой механической нагрузки, или при повышенных температурах, или путем добавления больших количеств химикатов, например щелочей или веществ для очистки от печатной краски, но с увеличением механической нагрузки возникали такие проблемы, как дробление волокна бумажной массы, или увеличение количества короткого волокна, или скручивание волокна бумажной массы, что приводило к снижению прочности бумаги, или стабильности ее размеров, или к закручиванию бумаги, а также к повышению стоимости пара для обеспечения высоких температур или к повышению стоимости химикатов, следствием чего было повышение стоимости продукции.

Другое решение заключалось в многократном повторении этапа отделения печатной краски путем воздействия механической силой и этапа удаления печатной краски путем флотации и/или промывки до тех пор, пока не будет достигнуто желаемое качество бумажной массы, но это решение требует очень больших капиталовложений и увеличения дренажной нагрузки, что существенно неблагоприятно с точки зрения стоимости, затрат энергии и охраны окружающей среды, и поэтому это решение не получило широкого распространения. В результате этого, печатную продукцию, при изготовлении которой использовали тонирующие печатные краски и полимерные печатные краски, вулканизируемые воздействием ультрафиолетового излучения, употребляли только для выработки картонов и бумаги для хозяйственных целей, но не использовали в существенных объемах в качестве сырьевого источника макулатуры для производства печатной бумаги, специальной бумаги, используемой в средствах связи, и газетной бумаги.

Кроме того, увеличение степени использования макулатуры позволило повторно использовать сами волокна бумажной массы, но при повторном использовании волокна бумажной массы все больше повреждались, как сообщалось Окаямой и др. (Т.Окаяма. «7-ая базовая лекция о бумажной массе», «Бумажная масса из макулатуры» (Часть 2), издано Японской Технической ассоциацией целлюлозно-бумажной промышленности, 2002, стр.101-111.) Известно, что способность к образованию водородных связей волокнами бумажной массы значительно снижается после тепловой сушки, и, когда требуется повторно использовать однажды просушенную бумажную массу, способность к образованию водородных связей должна быть повышена путем разбивания макулатуры в рафинере или подобном устройстве для «начесывания» волокон бумажной массы, чтобы компенсировать снижение способности к образованию водородных связей. Однако внутренние структуры волокон бумажной массы серьезно повреждаются и превращаются в структуры, в которых образовались слоистые или кольцевые трещины во время этого процесса. Кажется, что волокна бумажной массы в таком состоянии должны легко рваться под воздействием трения между волокнами из-за воздействия механической силы или из-за контакта с перемешивающими лопастями во время процесса регенерирования макулатуры, способствуя, таким образом, дроблению волокон бумажной массы. Следовательно, применяя обычные технологии, невозможно исключить повреждение волокон бумажной массы или повышение стоимости, например, из-за увеличения потребления энергии или повышение стоимости дренажа для изготовления высококачественной волокнистой массы из макулатуры расширенного ассортимента.

Волокна бумажной массы обычно модифицировали разбиванием бумажной массы путем использования механической силы для фибриллирования волокон бумажной массы таким образом, чтобы площадь соединения между волокнами увеличивалась посредством «начесывания» микрофибрилл на поверхностях волокон для увеличения прочности слипания. Однако при применении такого способа снижается прочность бумаги, так как снижается длина волокна из-за разрезания самого бумажного волокна.

Процесс отделения печатной краски обычно улучшали путем увеличения трения между волокнами бумажной массы под воздействием механической нагрузки, например в месильных машинах, и путем химического воздействия на поверхности волокон поверхностно-активными веществами, называемыми агентами для очистки от печатной краски. Однако в последние годы в увеличивающихся масштабах применяют трудноотделяемые тонирующие краски и полимерные печатные краски, вулканизируемые ультрафиолетовым излучением, что вызывает повреждение самих волокон бумажной массы из-за повышенной механической нагрузки.

Для отбеливания крафт-целлюлозы использовали отбеливатели, содержавшие хлор, для разложения и удаления органических окрашивающих компонентов, полученных из лигнина и т.п., но их сейчас заменяют, производя отбеливание без использования хлора или даже без использования отбеливателей, содержащих хлор, из-за пагубного воздействия сточных вод после отбеливания на окружающую среду, что привело к возникновению проблем, связанных с повышением стоимости в результате снижения эффективности процесса отбеливания.

Таким образом, применением обычных технологий невозможно исключить повреждение волокон бумажной массы или повышение стоимости, например стоимости химических веществ, из-за механической нагрузки, которую прикладывают ко всему волокну бумажной массы для улучшения качества бумажной массы.

В следующих непатентных украинских документах приведены сообщения об использовании кавитации в изготовлении волокнистой массы из отходов картона, но не сказано об обработке, обеспечивающей очистку от печатной краски.

В патентном документе 2 описан способ обработки бумажной массы с применением кавитации путем пропуска суспензии бумажной массы через реактор, имеющий специальную форму, но при этом отмечается, что было сложно полностью отделить и удалить печатную краску этим способом.

Ссылки

Патентный документ № 1: патент Японии № 3191828.

Патентный документ № 2: Япония, JPA SHO-49-51703.

Непатентный документ № 1: Р.А.Солоницин и др. Бумажная промышленность, 1987 (6), стр.22.

Непатентный документ № 2: Р.А.Солоницин и др. Бумажная промышленность, 1987 (1), стр.25.

Непатентный документ № 3: Р.А.Солоницин и др. Бумажная промышленность, 1986 (7), стр.24.

Описание изобретения

Проблемы, решаемые при создании изобретения

Таким образом, настоящее изобретение направлено на создание способов изготовления высококачественной регенерированной бумажной массы при малом повреждении волокон бумажной массы, обладающей высокой степенью белизны и малым остаточным содержанием печатной краски, путем выборочного воздействия силой на поверхность волокна бумажной массы для отделения печатной краски во время процесса регенерирования макулатуры. Настоящее изобретение направлено также на получение бумажной массы, изготовленной с применением способов, описанных выше, а также на получение мелованной и немелованной бумаги, изготовленной из такой бумажной массы.

Второй аспект настоящего изобретения направлен на создание способов модификации поверхностей волокон бумажной массы посредством силы, воздействующей только на поверхности волокон бумажной массы, для получения высококачественной бумажной массы и удаления, без повреждения волокон, примесей, ухудшающих качество бумажной массы; и на создание технологического оборудования для изготовления бумажной массы.

Средства решения указанных проблем

Принимая во внимание то, что большую часть печатной краски наносят на поверхности волокон бумажной массы и/или на слои покрытия, авторы тщательно изучили способы отделения печатной краски, выполняемые скорее путем выборочного приложения нагрузки к поверхностям волокон бумажной массы, чем путем приложения нагрузки ко всей массе волокна, характерного для обычного способа отделения печатной краски, в результате чего создали настоящее изобретение, основанное на открытии, заключающемся в том, что высококачественную бумажную массу с высокой степенью белизны и малым содержанием остаточной печатной краски можно получать путем способствования отделению/дроблению печатной краски, нанесенной на поверхности волокна бумажной массы, при одновременном предотвращении повреждения самих волокон бумажной массы. В соответствии с этим настоящее изобретение заключается в активном введении пузырьков, генерируемых посредством кавитации, в суспензию бумажной массы в процессе регенерирования макулатуры для отделения/дробления загрязнений, например печатной краски, нанесенной на волокна бумажной массы и на неорганические частицы, путем воздействия ударной силы, возникающей при схлопывании мелких пузырьков.

В соответствии с этим настоящим изобретением создан способ изготовления регенерированной бумажной массы, отличающийся тем, что во время процесса регенерирования макулатуры генерируют пузырьки путем кавитации и вводят их в контакт с суспензией бумажной массы для отделения загрязнений, нанесенных на волокна бумажной массы и на неорганические частицы.

Согласно этому аспекту настоящего изобретения кавитация может быть генерирована с помощью струи текучей среды, и суспензию бумажной массы и пузырьки можно вводить в контакт путем испускания суспензии бумажной массы в виде струи текучей среды. Струя текучей среды может быть струей жидкости, а загрязнения могут быть печатной краской. Текучая среда, из которой формируют струю, может быть любой из следующих сред: жидкостью, газом, твердыми частицами, например порошком, или бумажной массой или их смесью, т.е. средой, находящейся в текучем состоянии. Если необходимо, то текучая среда может быть соединена с другой текучей средой, например свежей текучей средой. Текучую среду и свежую текучую среду можно нагнетать в виде гомогенной смеси или их можно нагнетать отдельными струями.

Под струей жидкости здесь понимают струю жидкости, или струю жидкости, содержащей твердые частицы или газ, диспергированные или смешанные с жидкостью, включая струю бумажной массы или суспензии неорганических частиц, или струю жидкости, содержащей пузырьки. Газ здесь может содержать пузырьки, генерированные кавитацией.

Настоящим изобретением также создан способ изготовления регенерированной бумажной массы, отличающийся тем, что генерируют пузырьки посредством кавитации и вводят их в контакт с суспензией бумажной массы для отделения загрязнений, осажденных на волокнах бумажной массы и неорганических частицах, во время любого одного или большего числа этапов процесса регенерирования макулатуры, включающего этап отделения печатной краски посредством кавитации и последующий этап удаления печатной краски путем флотации и/или промывки. Процесс регенерирования макулатуры здесь может быть процессом очистки от печатной краски.

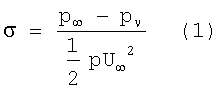

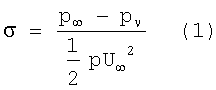

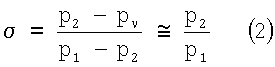

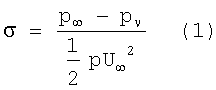

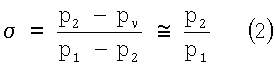

Предпочтительно, нагнетаемая жидкость, испускаемая для генерирования кавитации, представлена числом кавитации σ в диапазоне 0,001 или более и 0,5 или менее, выраженным уравнениями (1) или (2):

где p∞ - давление нормального потока;

U∞ - расход нормального потока;

pv - давление пара жидкости;

р - плотность жидкости;

или

где р1 - давление потока выше по течению от сопла;

p2 - давление потока ниже по течению от сопла;

pv - давление насыщенного пара воды, используемой в образце.

Предпочтительно, кавитацию генерируют путем испускания нагнетаемой жидкости из сопла или трубки с отверстием, а давление нагнетаемой жидкости (выше по течению) находится в интервале от 0,01 МПа до 30 МПа.

Предпочтительно, скорость струи нагнетаемой жидкости составляет от 1 м/с до 200 м/с.

В соответствии с изобретением также предложена бумажная масса, полученная с использованием вышеуказанных способов.

В соответствии с изобретением также предложен способ модификации поверхностей волокон бумажной массы и примесей или отделение примесей, нанесенных на поверхности волокон бумажной массы, без повреждения волокон бумажной массы, посредством давления при схлопывании кавитационных пузырьков, полученных посредством использования струи жидкости, генерируемой посредством испускания нагнетаемой под давлением жидкости в материал, содержащий волокно бумажной массы в резервуаре.

В соответствии с изобретением также предложен способ модификации поверхностей волокон бумажной массы и примесей, нанесенных на поверхности волокон бумажной массы, без повреждения волокон бумажной массы, посредством давления при схлопывании кавитационных пузырьков, полученных посредством использования струи жидкости, генерируемой путем испускания водной суспензии, содержащей целлюлозную волокнистую массу в виде нагнетаемой под давлением жидкости в материал, содержащий волокна бумажной массы в резервуаре.

Предпочтительно, нагнетаемую жидкость для генерирования кавитации испускают через сопло в резервуар, в котором находится материал, содержащий волокно бумажной массы, причем давление нагнетаемой жидкости (давление выше по течению от сопла), составляет от 0,5 МПа до 30 МПа, а давление в резервуаре, в котором обрабатывают целлюлозную волокнистую массу (давление ниже по течению от сопла), составляет от 0,05 МПа до 0,3 МПа, и соотношение давления в резервуаре и давления нагнетаемой жидкости составляет от 0,001 до 0,5.

Предпочтительно, концентрация материала, содержащего волокно бумажной массы в резервуаре, составляет от 0,01 до 20 мас.%.

В соответствии с изобретением также предложено устройство для изготовления бумажной массы, включающее: резервуар; одно или большее число сопел для испускания нагнетаемой под давлением жидкости в материал, содержащий волокно бумажной массы в резервуаре; механизм регулирования давления, расположенный выше по течению от сопла, для регулирования давления на выходе сопла; насос, расположенный выше по течению от механизма для регулирования давления, для создания давления на выходе сопла.

Предпочтительно, резервуар имеет вид, выбираемый из группы, состоящей из следующих видов: закрытого, незакрытого, периодического действия или непрерывного действия.

Особенно предпочтительно, резервуар представляет собой резервуар закрытого типа с регулируемым давлением, содержащий механизм для регулирования давления в резервуаре, из которого в то же время выпускают жидкость согласно требованиям.

В одном из предпочтительных вариантов резервуар содержит впуск для жидкости, отличный от сопла.

Предпочтительно, внутренняя стенка резервуара, к которой прикреплено сопло, имеет конусную форму, посредством чего суспензию бумажной массы гомогенно перемешивают с помощью динамического вихря.

Предпочтительно, устройство содержит канал для жидкости, по которому жидкость возвращают в резервуар из области ниже по течению от канала для жидкости, соединенного с выпуском жидкости из резервуара через разделительные средства.

Предпочтительно, канал для жидкости, соединенный с выпуском для жидкости, является разветвленным каналом для жидкости, содержащим два или большее число ответвлений, и по меньшей мере одно из ответвлений присоединено к соплу в резервуаре через разделительные средства таким образом, что жидкость можно нагнетать в резервуар снова.

Предпочтительно, устройство содержит механизм для поддержания постоянным количества жидкости, которая поступает в резервуар, и жидкости, которую выпускают из резервуара, для сохранения уровня жидкости, находящейся в резервуаре, постоянным.

Предпочтительно, разделительным средством является любое из устройств: флотатор, промывная машина, сито или очиститель.

Предпочтительно, резервуар является одним из устройств: флотатором, промывной машиной, ситом или очистителем.

Посредством кавитации генерируют высокое ударное давление, достигающее нескольких гигапаскалей в локальной области размером порядка нескольких микрон, когда кавитационные пузырьки схлопываются и температура в микроскопических объемах повышается до нескольких тысяч градусов Цельсия при адиабатическом сжатии во время схлопывания пузырьков, как это описано в книге Като («Кавитация нового вида: базовые представления и новые достижения», написана и отредактирована Юджи Като, опубликована издательством Макишотона, 1999). В результате кавитации происходит подъем температур. По этим причинам кавитация оказывает вредные воздействия, например повреждения, вибрацию и снижение производительности гидромашин, и это рассматривали в качестве технической проблемы, которую надлежало решать. Недавние большие достижения в области исследования кавитации позволили точно контролировать область, в которой происходит кавитация, и даже ударную силу путем использования гидродинамических параметров кавитационной струи в качестве рабочих характеристик. В результате этого возникли ожидания эффективного использования мощной энергии кавитации для контролирования ударной силы, выделяющейся при схлопывании пузырьков. Таким образом, стало возможным точное контролирование процесса кавитации путем воздействия и регулирования, основанных на гидродинамических параметрах. Это подтверждает возможность поддержания стабильности технических воздействий, и настоящее изобретение отличается активным введением пузырьков, генерируемых посредством контролируемого процесса кавитации, в суспензию бумажной массы для эффективного использования энергии кавитации в противоположность обычной неконтролируемой вредной кавитации, спонтанно возникающей в гидромашинах.

Причину, по которой в соответствии с настоящим изобретением местная нагрузка проникает в поверхности волокон бумажной массы и печатная краска отделяется от них, можно объяснить следующим образом. Когда мелкие пузырьки, генерируемые кавитацией, схлопываются, мощная энергия выделяется в ограниченном пространстве порядка нескольких микрон, как было сказано выше. Таким образом, когда маленькие пузырьки или скопления пузырьков схлопываются вблизи поверхностей волокон бумажной массы, возникает ударная сила, которая непосредственно или посредством жидкости достигает поверхностей волокон бумажной массы и поглощается аморфной областью целлюлозы, из которой образовано волокно бумажной массы, таким образом способствуя наружной фибрилляции и набуханию волокон бумажной массы и в то же самое время отделяя загрязнения, например печатную краску, нанесенную на поверхности волокна бумажной массы. Пузырьки очень маленькие в сравнении с волокнами бумажной массы, так что ударная сила не столь сильна, чтобы повредить все волокна бумажной массы. Кроме того, волокна бумажной массы поглощают избыточную энергию как кинетическую энергию самих волокон, даже если в результате непрерывного схлопывания скоплений пузырьков возбуждается очень мощная ударная сила, так как они рассеяны в жидкости, а не зафиксированы. Таким образом, представляется, что при применении способов согласно настоящему изобретению можно сократить объем повреждений, например дробления волокон бумажной массы, в сравнении с повреждениями, происходящими при отделении печатной краски путем механического воздействия.

В японском патентном документе JPB HEI-7-18109 описан способ очистки от печатной краски путем использования сотрясений, вызываемых расширением/сжатием пузырьков, генерируемых ударными волнами, возбуждаемыми ультразвуковыми волнами, направляемыми в резервуар через опорную плиту установки для очистки от печатной краски с помощью ультразвукового генератора, помещенного в нижней части опорной плиты. Вообще, использование ультразвукового преобразователя в открытой системе не позволяет получать высококачественную бумажную массу, которую предполагается изготавливать, применяя настоящее изобретение, так как кавитация в данном случае осуществляется с низкой эффективностью.

Известные средства разделения, основанные на использовании пузырьков во время процесса регенерирования макулатуры, включают флотаторы и флотационные аппараты, работающие под давлением, согласно анализу, проведенному Доши и др (М.Р.Доши и Дж.М.Даер. «Проблемы регенерирования бумаги», т.II - «Очистка от печатной краски и отбеливание», стр.3; «Доши и партнеры, Инк.», 1997 г.). Флотаторы предназначены для выборочного отделения пеной печатной краски от смеси волокна и печатной краски, тогда как флотационные аппараты, работающие под давлением, предназначены для отделения веществ, взвешенных в воде, с помощью маленьких пузырьков. Таким образом, эти технологии существенно отличаются от настоящего изобретения принципом действия или механизмом и целями, так как такие известные средства предназначены для разделения уже диспергированных веществ, и они малопригодны для отделения и диспергирования, и для их функционирования требуются стабильные стойкие пены, к которым прилипают вещества, которые надлежит флотировать, и их отделяют в виде слоев пены.

Были также тщательно изучены способы выборочной модификации поверхности волокон бумажной массы, и, как результат, был предложен второй аспект настоящего изобретения на основании открытия, заключавшегося в том, что придание гидрофильности поверхностям волокон бумажной массы может способствовать фибриллизации волокон бумажной массы, отделению гидрофобных веществ и разложению органических красящих компонентов и получению высококачественной бумажной массы при одновременном удалении, без повреждения волокон, примесей, ухудшающих качество бумажной массы, путем активного введения маленьких пузырьков в суспензию бумажной массы без повреждения самих волокон бумажной массы посредством ударной силы, возникающей при схлопывании маленьких пузырьков (кавитационных пузырьков).

Под кавитационным давлением при схлопывании пузырьков понимают колебание давления в жидкости, происходящее при схлопывании кавитационных пузырьков, и обычно колебание давления происходит в широких пределах длин волн от слышимого звука до ультразвука.

Выражение «без повреждения самих волокон бумажной массы под воздействием ударной силы, возникающей при схлопывании кавитационных пузырьков» во втором аспекте настоящего изобретения означает, что отдельные волокна меньше подвергаются разрыву, изгибу и потере прочности в сравнении с другими способами обработки, дающими тот же эффект.

Под словом «примеси» понимают по существу все вещества, отличные от целлюлозы бумажной массы, содержащейся в макулатуре, например печатную краску, наполнители, пигменты, инородные клеящие вещества и компоненты клея.

Под выражением «модификация поверхности волокон бумажной массы и примесей» понимают изменение первоначальных свойств, например, путем увеличения гидрофильности для облегчения процесса удаления неудаляемых примесей или для предотвращения агрегирования, вызывающего осаждение, например, чешуек. Под словом «осаждения» здесь понимают осадки, содержащие неорганические вещества, органические вещества или их комплексы.

Разделение бумажной массы и примесей производят посредством применения способа, отличного от кавитации, например флотации, фильтрации и отделения по плотности. Специальные устройства для разделения включают флотаторы, промывные машины, сита и очистители. Операции по разделению можно проводить, используя другое оборудование после отделения путем обработки кавитацией, или операции по отделению и разделению можно проводить непрерывно в одном и том же оборудовании путем введения механизма для генерирования кавитации в устройства для разделения.

Причина, по которой только поверхности волокон бумажной массы подвергаются модификации при выполнении второго аспекта настоящего изобретения, неизвестна, но это явление можно объяснить, например, следующим образом. Высокое ударное давление, достигающее нескольких гигапаскалей, генерируется в локальной области микроскопически малых объемов, порядка нескольких микрон, когда схлопывается один маленький пузырек, а температура повышается до нескольких тысяч градусов Цельсия при адиабатическом сжатии во время схлопывания пузырьков. Таким образом, считается, что при схлопывании маленьких пузырьков размером порядка 1-200 мкм на поверхностях волокон бумажной массы ударная сила передается поверхностям волокон бумажной массы через воду и поглощается аморфной областью целлюлозы, из которой образованы волокна бумажной массы, таким образом способствуя наружной фибрилляции и набуханию волокон бумажной массы и в то же время способствуя отделению гидрофобных или подобных веществ, осажденных на поверхностях волокон бумажной массы.

Кроме того, причину, по которой примеси удаляют без разрушения волокон, можно объяснить следующим образом. Маленькие частички органических веществ термически разлагаются или денатурируются при экстремальных условиях, вызванных ударными волнами, в местах, где происходят реакции при схлопывании маленьких пузырьков. Считается, что грубые инородные объекты становятся гидрофильными на поверхностях волокон или разлагаются под воздействием свободных активных радикальных частиц, например радикалов ОН, образующихся из молекул воды под воздействием высокой энергии при экстремальных условиях.

Преимущества изобретения

Применение способов изготовления бумажной массы согласно настоящему изобретению позволяет получать более высококачественную бумажную массу, а также мелованную и немелованную бумагу с меньшим повреждением волокон бумажной массы, с высокой белизной и малыми потерями качества, вызванными загрязнениями, путем отделения загрязнений, нанесенных на поверхности волокон, в сравнении с регенерированной бумажной массой, полученной из макулатуры.

Применение способов изготовления бумажной массы согласно второму аспекту настоящего изобретения позволяет получать высококачественную бумажную массу, а также мелованную и немелованную бумагу с более высокой прочностью, высокой белизной и малой потерей качества, вызванной примесями, путем модификации поверхностей волокон бумажной массы при одновременном предотвращении повреждения поверхностей самих волокон бумажной массы, в сравнении с древесной массой, например крафт-целлюлозой, или механической бумажной массой и регенерированной бумажной массой, полученной из макулатуры.

Краткое описание чертежей

На Фиг.1 показан пример схемы производственного процесса, в котором бумажную массу из отходов гофрированного картона подвергают кавитационной обработке согласно настоящему изобретению.

На Фиг.2А показан пример схемы производственного процесса, в котором бумажную массу из отходов журнальной бумаги подвергают кавитационной обработке согласно настоящему изобретению.

На Фиг.2В показан пример схемы производственного процесса, в котором бумажную массу из отходов журнальной бумаги подвергают кавитационной обработке согласно настоящему изобретению.

На Фиг.3 показан пример схемы производственного процесса, в котором отходы бумаги DIP без древесного волокна подвергают кавитационной обработке согласно настоящему изобретению.

На Фиг.4 показан пример схемы производственного процесса, в котором отходы газетной бумаги DIP подвергают кавитационной обработке согласно настоящему изобретению.

На Фиг.5 показан пример схемы производственного процесса, в котором отходы газетной/журнальной бумаги DIP высокой белизны (бумажная масса получена из газетной/журнальной бумаги или подобной бумаги, и она отвечала требованиям по белизне стандарту ISO 60% или более, когда она находилась в форме сырьевого продукта) подвергают кавитационной обработке согласно настоящему изобретению.

На Фиг.6 показан пример схемы промывной машины с кавитационной струей, используемой в способе согласно настоящему изобретению.

На Фиг.7 показаны схемы производственного процесса, выполнявшегося в промышленных условиях, и процесса, выполнявшегося в Примерах, в которых производили очистку от печатной краски; испытание 3.

На Фиг.8 показана схема устройства, содержащего насос, сопло и механизм регулирования давления согласно настоящему изобретению.

На Фиг.9 представлена схема устройства, на которой показана система струй согласно настоящему изобретению, содержащая резервуар и механизм регулирования давления в резервуаре в дополнение к системе, представленной на Фиг.8, содержащей насос, сопло и механизм регулирования давления.

На Фиг.10 показана схема устройства, содержащего насос, сопло и механизм регулирования давления, а также резервуар и механизм регулирования давления в резервуаре, как показано на Фиг.9, который дополнительно содержит впуск для текучей среды, отличный от сопла, причем внутренняя стенка резервуара выполнена конической формы.

На Фиг.11 показана схема устройства со струйной системой согласно настоящему изобретению, содержащего насос, сопло и механизм регулирования давления, а также резервуар и механизм регулирования давления в резервуаре, как показано на Фиг.9, дополнительно содержащий впуск для текучей среды, отличный от сопла, и канал для жидкости для возврата жидкости в резервуар из участка, расположенного ниже по течению, канала для жидкости, соединенного с выпуском для жидкости из резервуара.

На Фиг.12 показана схема очистителя, используемого в качестве средства для разделения жидкости, соединенного с участком, расположенным ниже по течению, канала для жидкости, соединенного с выпуском для жидкости из резервуара согласно настоящему изобретению, или с участком, расположенным ниже по течению от него.

На Фиг.13 показана схема флотатора в качестве средства для разделения жидкости, соединенного с участком, расположенным ниже по течению, канала для жидкости, соединенного с выпуском для жидкости из резервуара согласно настоящему изобретению, или с участком, расположенным ниже по течению от него.

На Фиг.14 показана схема промывной машины, используемой в качестве средства для разделения жидкости, соединенной с участком, расположенным ниже по течению, канала для жидкости, соединенного с выпуском для жидкости из резервуара согласно настоящему изобретению, или с участком, расположенным ниже по течению от него.

На Фиг.15 показан пример схемы оборудования для обработки бумажной массы согласно настоящему изобретению.

Предпочтительные варианты исполнения изобретения

При кавитации расход и давление особенно важны, так как она происходит при ускорении потока жидкости, а местное давление становится ниже давления пара жидкости. Таким образом, базовую безразмерную величину, которой выражают состояние кавитации, число кавитации σ, определяют следующим образом в соответствии с публикацией «Кавитация нового вида: базовые представления и новые достижения», написана и отредактирована Юджи Като, опубликована издательством Макишотона, 1999.

где p∞ - давление нормального потока;

U∞ - расход нормального потока;

pv - давление пара жидкости;

р - плотность жидкости.

Если число кавитации большое, то это означает, что объем, в который подают поток, находится в условиях, вызывающих сопротивление кавитации. В случае, когда кавитацию генерируют, используя сопло или трубку с отверстием в виде кавитационного сопла, число кавитации σ может быть выражено следующим образом (см. уравнение 2), где p1 - давление потока выше по течению от сопла; р2 - давление потока ниже по течению от сопла; pv -давление насыщенного пара воды, используемой в качестве образца; а число кавитации σ в кавитационной струе может быть аппроксимировано следующим образом, из-за большого перепада давлений между p1, р2 и pv, приводя к p1>>p2>>pv (X.Сояма, журнал «Общество математических наук», Япония, 47 (4), стр.381, 1998).

Условия кавитации в настоящем изобретении следующие: число кавитации σ, определенное выше, составляет желательно 0,001 или более и 0,5 или менее; предпочтительно - 0,003 или более и 0,2 или менее; особенно - 0,01 или более и 0,1 или менее. Если число кавитации σ меньше 0,001, то достигается малый эффект из-за малой разницы давления в сравнении с окружающей средой при схлопывании кавитационных пузырьков, но если оно больше 0,5, то кавитация почти не происходит из-за малой разницы давлений в потоке.

Когда нагнетаемую жидкость выпускают из сопла или трубки с отверстием для генерирования кавитации, то давление нагнетаемой жидкости (давление выше по течению) желательно составляет 0,01 МПа или больше и 30 МПа или меньше, предпочтительно - 0,7 МПа или больше и 15 МПа или меньше, особенно - 2 МПа или больше и 10 МПа или меньше. Если давление выше по течению меньше 0,01 МПа, то достигается малый эффект из-за малой разницы давлений в сравнении с давлением ниже по течению. Если оно больше 30 МПа, то возникают проблемы, связанные с высокой стоимостью, из-за необходимости использования специального насоса и автоклава и увеличения потребления энергии.

Расход в струе нагнетаемой жидкости желательно составляет в пределах 1 м/с или больше и 200 м/с или меньше, предпочтительно - в пределах 20 м/с или больше и 100 м/с или меньше. Если расход в струе нагнетаемой жидкости меньше 1 м/с, то достигается малый эффект из-за того, что падение давления слишком мало для создания кавитации. Если, однако, он больше 200 м/с, то возникают проблемы, связанные с высокой стоимостью, так как требуется высокое давление, и, следовательно, требуется специальное оборудование.

Настоящее изобретение может быть использовано при переработке сырьевых материалов, например: газет, рекламных листков, журнальной бумаги, выработанной с использованием древесного волокна, мелованной журнальной бумаги, выработанной с использованием древесного волокна, бумаги, чувствительной к теплу и давлению, подобной цветной бумаги без древесного волокна, фотобумаги, бумаги для компьютеров или смеси этих видов макулатуры; и особенно эффективно его применение при обработке отходов газетной бумаги или журнальной бумаги, выработанной с использованием древесного волокна, качество которой ухудшилось со временем, особенно летом, или офисной макулатуры, включающей отпечатки, выполненные с использованием тонирующей печатной краски, одновременно вместе с/или отдельно от макулатуры, описанной выше. Кроме того, применение способа особенно эффективно, когда макулатура, описанная выше, содержит запрещенные к использованию вещества, например ламинированную бумагу или бумагу, отпечатанную красками, вулканизируемыми ультрафиолетовым излучением. Под запрещенными к употреблению продуктами здесь понимают все продукты, отнесенные к классам А и В, определенным Центром развития переработки макулатуры (Руководство по переработке макулатуры, изданное Центром развития переработки макулатуры, 1999, стр.4). Под словами «офисная макулатура» здесь понимают всю офисную макулатуру, не содержащую древесного волокна, как определено Центром развития переработки макулатуры (Руководство по переработке макулатуры, изданное Центром развития переработки макулатуры, 1999, стр.3), но «офисная макулатура» не ограничена этими видами бумаги и включает любую макулатуру, собранную в офисах, или бумагу для домашнего пользования. Печатные краски, отличные от тонирующих красок, содержащиеся в макулатуре, включают известные печатные краски («Руководство по технологии печатания», изданное Японским обществом по исследованию и технологии печатания, Gihodo Shuppan Co., стр.606, 1983), краски для бесконтактной печати («Новейшие краски специального назначения», CMC Паблишинг Ко., Лтд., стр.1, 1990) и т.д. Краски для офсетной печати, не вулканизируемые нагревом, высушиваемые за счет проникновения, используемые для печатания газет и журналов на бумаге, выработанной с использованием древесного волокна, включают, но не ограничены этим перечнем, известные краски для офсетной печати для печатания газет и бумаги, выработанной с использованием древесного волокна (Томойуки Гото, журнал Японского общества по исследованию и технологии печатания, 38 (5), 7, (2001) и т.д.). Настоящее изобретение особенно пригодно для обработки макулатуры, отпечатанной с использованием множества таких красок. Соотношение между содержанием волокна и зольностью четко не ограничено. Настоящее изобретение может быть также применено при переработке бумажной массы из макулатуры для получения бумажной массы высокого качества.

Настоящее изобретение может быть применено на любом этапе процесса очистки от печатной краски, используемой для регенерации макулатуры, включающей этап отделения печатной краски под воздействием механической силы, например, в обычном пульпере для переработки бумажной массы высокой концентрации и на этапе удаления печатной краски путем флотации и/или промывки. Способ можно также применять в процессе переработки оборотной воды, включая сточную воду, получаемую в процессе, описанном выше, или отходы после флотации, или повторно используемую воду после промывки.

Средства для отделения печатной краски механической силой включают барабанные пульперы, месильные машины, MICA процессоры, диспергаторы и различные средства, основанные на технологиях дезинтеграции, перемешивании и диспергирования, как это показано в документах Карре и др. (Б.Карре, Ю.Веранс и Г.Галланд «Бумажная масса и Бумага», Канада, 99 (9), 46 (1998)). Особенно больший эффект может быть получен путем сочетания механического отделителя печатной краски с настоящим изобретением, так как при этом печатную краску отделяют посредством двух различных механизмов. Если желательно, то могут быть также добавлены гидроокись натрия, силикат натрия и другие щелочные химикаты, агенты, очищающие от печатной краски, окислительные отбеливатели и восстановительные отбеливатели. Если желательно, то могут быть также добавлены без проблем красители, флуоресцентные отбеливающие агенты, рН-модификаторы, противовспенивающие присадки, вещества для регулирования содержания смол, вещества для регулирования содержания хвостов флотации и т.п. Средства для отделения и удаления печатной краски или условия обработки четко не ограничены. Этап удаления инородных веществ или этап отбелки, обычно используемые в процессе очищения от печатной краски, описанные выше, могут быть введены, если необходимо удалить инородные вещества или достигнуть высокой белизны.

Средства для генерирования кавитации согласно настоящему изобретению включают, но не ограничены данным перечислением, использование струи жидкости, ультразвукового преобразователя, сочетания ультразвукового преобразователя и рупорного усилителя, лазерного облучения. Использование струи жидкости предпочтительно и очень эффективно против загрязнений, например, печатной краски так как кавитационные пузырьки генерируются с высокой эффективностью и формируются скопления кавитационных пузырьков, обладающие большей ударной силой при схлопывании. Кавитация, создаваемая этими способами, четко отличается от неконтролируемой вредной кавитации, спонтанно возникающей в обычных гидромашинах.

В настоящей заявке под термином «волокна бумажной массы» понимают волокнистые материалы, полученные из макулатуры, описанной выше, например целлюлозные волокна химической массы, или механической массы, или макулатурной массы. Настоящее изобретение может быть также применено к химическим волокнам или стекловолокнам, отличным от волокна бумажной массы. Под термином «неорганические частицы» понимают материалы, остающиеся в виде сажи после сжигания бумаги, например наполнители, вводимые в волокнистую массу во время изготовления бумаги, или пигменты, используемые для покрытия. Примерами таких частиц могут служить, но их ряд не ограничен этим перечнем, карбонат кальция, тальк, каолин и диоксид титана. Под термином «загрязнения» здесь понимают инородные частицы, осажденные на волокнах бумажной массы, или наполнители, или пигменты, и они включают печатные краски, как было сказано выше, а также остатки слоя покрытия, например флуоресцентные красители или обычные красители, покровные красители, крахмалы и полимеры; остатки покровного слоя, например ламината; связующие и самоклеящиеся вещества, шлихта и т.п. Другими примерами могут служить, но их ряд не ограничен этим перечнем, внутренние вспомогательные вещества, используемые при изготовлении бумаги, например, для увеличения выхода, вещества для повышения садкости, вещества, повышающие прочность бумаги, и внутренние клеящие вещества.

В способе генерирования кавитации посредством использования струи текучей среды (жидкости) согласно настоящему изобретению жидкости, которые можно нагнетать в суспензию бумажной массы, включают (но не ограничены этим перечнем): дистиллированную воду, водопроводную воду, техническую воду, повторно используемую воду, дренажную воду из бумажной массы, оборотную воду, суспензию бумажной массы, спирт, повторно используемый во время изготовления бумаги. Предпочтительно нагнетать саму суспензию бумажной массы в виде струи для достижения большей эффективности, так как не только кавитация генерируется вокруг струи, но также гидродинамическая сдвигающая сила, создаваемая выпускаемой под высоким давлением из отверстия струей, оказывает воздействие, вызывающее отделение загрязнений. Кроме того, сдвигающие силы, создаваемые при подаче потоков из насосов или труб, также оказывают отделяющее воздействие.

Место, где целесообразно генерировать кавитацию согласно настоящему изобретению, может быть выбрано (но не ограничено этим перечнем) из следующих технологических зон: внутри любого резервуара, например ванны, или внутри трубопровода. Обработку можно выполнять в виде одной ступени, но эффект отделения может быть затем улучшен путем повторения необходимого числа циклов. Обработку можно выполнять параллельно или последовательно, используя множество генерирующих средств. Содержание твердого вещества в подвергаемой обработке суспензии бумажной массы, где надлежит генерировать кавитацию, предпочтительно должно составлять 3 мас.% или меньше, а более предпочтительно - 0,1-1,5 мас.%, для обеспечения эффективности генерируемых пузырьков. Если содержание твердого вещества в подвергаемой обработке суспензии бумажной массы больше 3 мас.% и меньше 40 мас.%, то эффективность может быть достигнута путем регулирования концентрации нагнетаемой жидкости и доведения ее до 3% или менее. Желательно, чтобы рН подвергаемой обработке жидкости было основным, так как волокна бумажной массы сильно набухшие, уже отделенные загрязнения менее податливы к перемещению, и возникает большее количество активных радикалов, содержащих группы ОН.

Настоящее изобретение эффективно для отделения/дробления примесей при относительно низкой концентрации и низких температурах, т.е. при условиях, при которых было бы сложно осуществлять обычную технологию очистки от печатной краски. Таким образом, высококачественную бумажную массу можно готовить путем использования настоящей технологии, не прибегая к чрезмерно сильному обезвоживанию бумажной массы и доведению ее до высокой концентрации.

Известно, что пульперы для обработки бумажной массы низкой концентрации можно использовать как средства для отделения печатной краски при обработке бумажной массы низкой концентрации, используемой в обычных технологиях очистки от печатной краски, но их способность очистки от печатной краски намного ниже способности пульперов, или месильных машин, или диспергаторов, предназначенных для обработки бумажной массы высокой концентрации, при высокой концентрации бумажной массы. Для эффективного дробления примесей в месильных машинах или диспергаторах необходимо использовать бумажную массу высокой концентрации, составляющей по меньшей мере 25 мас.% или более или около 30 мас.%. Кроме того, температура обработки обычно составляет 50°С или более. Однако для обезвоживания бумажной массы требуется большое количество энергии, особенно при доведении содержания твердых веществ от около 1 мас.% после флотации до около 30 мас.%, так как требуется применение множества установок для обезвоживания.

В противоположность этому использование настоящего изобретения позволяет сократить количество применяемого оборудования и затраты энергии на обезвоживание, так как бумажную массу после флотации можно непосредственно обрабатывать без регулирования концентрации и печатную краску и примеси можно отделять и дробить с эффективностью, сравнимой с достигаемой в месильных машинах. Кроме того, при осуществлении обычных технологий требуется большое количество пара для нагрева бумажной массы, а при применении настоящего изобретения бумажную массу не обязательно всегда нагревать, вследствие чего затраты на подготовку пара могут быть снижены. Циркуляционную воду, предназначенную для использования в процессе, можно отделять путем частичного обезвоживания, а затем разбавлять водой другого типа и использовать снова без проблем.

Согласно настоящему изобретению печатную краску можно отделить от волокон бумажной массы без использования химикатов для очистки печатной краски. При механическом отделении печатной краски, применяемом в обычном процессе очистки от печатной краски, например, в месильных машинах, белизна не улучшается, даже если остаточное количество печатной краски уменьшается, так как волокна бумажной массы при высокой концентрации слипаются друг с другом, в результате чего печатная краска втирается в волокна бумажной массы сразу же после отделения печатной краски; в противоположность этому при применении способов согласно настоящему изобретению может быть получена бумажная масса с высокой степенью белизны, так как отделение/рассеивание печатной краски производят при низкой концентрации, благодаря чему она почти не втирается в волокна бумажной массы.

Под словами «нагнетаемая жидкость» здесь понимают жидкость, нагнетаемую под высоким давлением из отверстия, а под словами «жидкость, подвергаемая обработке» - жидкость, находящуюся в резервуаре или трубопроводе, в которую направляют струю.

Согласно настоящему изобретению может быть получена высококачественная бумажная масса с высокой степенью белизны, так как частицы отделенной печатной краски или подобные частицы эффективно удаляют путем соответствующего сочетания этапа генерирования кавитации и последующего этапа удаления печатной краски, включая флотацию и/или промывку. Дополнительные преимущества могут быть достигнуты согласно настоящему изобретению путем сочетания множества этапов отделения печатной краски и этапов удаления печатной краски. Для удаления загрязнений из волокна могут быть использованы известные или новые средства, например средства для флотации и промывки.

Согласно настоящему изобретению расход нагнетаемой жидкости увеличивается, и обеспечивается более сильная кавитация при увеличении давления на выходе нагнетаемой жидкости. Кроме того, в резервуаре, в котором находится подвергаемая обработке жидкость, создают давление для повышения давления в области, где схлопываются кавитационные пузырьки, в результате чего увеличивается перепад давлений между пузырьками и окружающей средой, из-за чего пузырьки резко схлопываются с выделением большей силы. На кавитацию оказывает влияние количество газа в жидкости, и если количество газа чрезмерное, то пузырьки соударяются друг с другом и соединяются вместе, приводя к амортизирующему эффекту, в результате чего ударная сила при схлопывании поглощается другими пузырьками, и величина ее уменьшается. Таким образом, температура обработки должна быть в пределах между температурой плавления или выше и температурой кипения или ниже, если принимать во внимание влияние давления растворенных газа и пара. В случае использования водосодержащих жидкостей высокая эффективность может быть достигнута предпочтительно в диапазоне температур 0-80°С, а более предпочтительно - 10-60°С. Принимая во внимание то, что ударная сила обычно достигает максимального значения в средней зоне между температурой плавления и температурой кипения, оптимальные температуры находятся около 50°С в случае использования водных растворов, хотя высокая эффективность может быть достигнута, пока температура находится в диапазоне, указанном выше, так как давление пара не оказывает влияния даже при более низких температурах. Температуры выше 80°С являются неподходящими, так как стойкость автоклава, используемого для генерирования кавитации, существенно снижается и повышается вероятность его повреждения.

Согласно настоящему изобретению количество энергии, требуемое для генерирования кавитации, может быть уменьшено посредством добавления агента, вызывающего уменьшение поверхностного натяжения жидкости, например поверхностно-активного вещества (ПАВ). К числу агентов, которые надлежит добавлять, можно отнести (но их ряд не ограничен этим перечнем) следующие известные или новые ПАВ, например: неионные ПАВ, анионные ПАВ, катионные ПАВ и амфолитные ПАВ, например соли жирных кислот, алкилсульфаты более высокого порядка, алкилбензолсульфаты, спирты более высокого порядка, алкилфенолы, продукты присоединения простых циклических эфиров жирных кислот и т.п.; органические растворители, протеины, ферменты, натуральные полимеры, синтетические полимеры и т.п. Эти вещества можно добавлять в виде отдельных компонентов или смесей из двух или большего числа компонентов. Количество, которое надлежит добавлять, может быть любым, необходимым для уменьшения поверхностного натяжения нагнетаемой жидкости и/или жидкости, в которую производят нагнетание. Место введения добавок может находиться в любой зоне процесса выше по течению от места генерирования кавитации, а если жидкость циркулирует, то место введения добавок может находиться около зоны генерирования кавитации или ниже по течению от нее.

Регенерированная бумажная масса, изготовленная в ходе выполнения процесса, описанного выше, содержит очень небольшое количество загрязнений, так что 100% этой бумажной массы может быть использовано для изготовления бумаги для печати. Бумагу для печати изготавливают на известной бумагоделательной машине при условиях, не ограниченных (в данном случае) специальными требованиями. Мелованная бумага, полученная с использованием настоящего изобретения, содержит малое количество инородных веществ на поверхностях бумаги, и ее можно использовать для изготовления высококачественной мелованной бумаги.

Способ нагнетания жидкости может содержать процесс нагнетания высокоскоростной текучей среды в зону, находящуюся вблизи материала, содержащего волокно бумажной массы, где материал, содержащий волокно бумажной массы, погружен в жидкость, но предпочтительно нагнетать жидкость таким образом, чтобы кавитационные пузырьки, генерируемые струей, вступали в контакт с материалом, содержащим волокно бумажной массы, а наиболее желательно, чтобы кавитационные пузырьки непосредственно ударяли по волокнам. Под словами «кавитационные пузырьки» здесь понимают маленькие пузырьки, генерируемые посредством кавитации, имеющие диаметр 0,001-1,0 мм, предпочтительно - 0,1-0,5 мм, а более предпочтительно - 0,1-0,2 мм.

Если материал, содержащий волокно бумажной массы, не погружен в жидкость, то наиболее желательно выпускаемую струю направлять так, чтобы она непосредственно соударялась с материалом.

Весь материал, содержащий волокно бумажной массы, может быть полностью погружен в воду, или может быть погружена в воду только его часть, но в любом случае материал может быть последовательно обработан маленькой струей путем перемещения материала, обработанного струей.

Материал, содержащий волокно бумажной массы, может быть размолот или не размолот заранее. Если его размалывают в процессе обработки, то размалывание может производиться посредством кавитации, или воздействием струи, или другими средствами, например перемешиванием.

Если материал, предназначенный для обработки, представляет собой суспензию материала, содержащего волокно бумажной массы, то концентрация суспензии не ограничена специальными требованиями, но желательно, чтобы она составляла 30 мас.% или менее, а более желательно - от 0,01 мас.% (уровень оборотной воды) до 20 мас.% (уровень высокой концентрации бумажной массы).

Нагнетание для генерирования кавитации можно производить в открытом резервуаре, например в пульпере, но предпочтительно производить процесс в автоклаве для создания контролируемой кавитации.

Давление нагнетаемой жидкости (давление, создаваемое выше по течению от сопла) предпочтительно должно быть по возможности высоким, предпочтительно оно должно составлять 0,5 МПа или более и 30 МПа или менее, выраженное как статическое давление, для использования обычных насосов; предпочтительно оно должно составлять 3 МПа или более и 10 МПа или менее, при учете факторов, оказывающих влияние на давление. С другой стороны, давление в резервуаре (давление ниже по течению от сопла) предпочтительно должно составлять 0,05 МПа или более и 0,3 МПа или менее, выраженное как статическое давление. Соотношение между давлением в резервуаре и давлением нагнетаемой жидкости предпочтительно должно находиться в пределах 0,001-0,5.

Нагнетаемой жидкостью, которую надлежит выпускать для генерирования кавитации, предпочтительно является вода, но можно также использовать и другие виды оборотной воды, содержащей растворы или взвешенные вещества, опционно содержащие ПАВ или щелочи для способствования дезинтеграции. Можно использовать химикаты, намеренно введенные в них, можно также использовать подходящие жидкости, отличные от воды. Можно также использовать водную суспензию, содержащую целлюлозную массу, например повторно используемую воду, сточную воду из бумажной массы, оборотную воду или суспензию бумажной массы, повторно используемую во время процесса изготовления бумаги.

Материал, из которого получают бумажную массу, представляет собой сырьевую макулатуру как таковую или суспензиообразный материал, полученный путем роспуска сырьевой макулатуры и постепенно очищаемый по ходу процесса обработки до готовой бумажной массы. В процессе обычно имеется поток, обогащенный волокном бумажной массы при относительно высоком содержании твердых волокнистых частиц, и поток, не обогащенный волокном бумажной массы при относительно низком содержании твердых волокнистых частиц, полученные в результате операций по разделению, например фильтрации. Обработка посредством кавитации может быть применена на любой стадии процесса, но желательно ее использовать в условиях, когда содержится большое количество примесей, не отделенных от волокна бумажной массы или от неорганических частиц. Под словами «неорганические частицы» здесь понимают материалы, остающиеся в виде золы после сжигания бумаги, например наполнители, введенные в бумагу во время ее изготовления, или пигменты, использованные для образования покрытия. К числу примеров относятся (но ими не ограничен перечень): карбонат кальция, тальк, каолин и диоксид титана.

Материал, из которого получают бумажную массу, содержит также газетную и журнальную бумагу как таковые и бумажную массу или оборотную воду в промежуточной стадии очистки, выполняемой путем обработки их в процессе.

Согласно настоящему изобретению сопло, используемое для генерирования кавитации, может содержать структуру в направлении, перпендикулярном направлению движения потока нагнетаемой текучей среды, предназначенную для побуждения резких изменений расхода, или может содержать сужающуюся конструкцию, например, в виде трубки Вентури. Упомянутая выше конструкция может быть соплом в виде кавитационной промывной машины, описанной Сояма и др. в журнале «Общество математических наук» (Япония, 47 (4), стр.381-387, апрель 1998 г.); можно также использовать трубку Вентури согласно описанию Японского патентного документа JPA SHO-54-125703. Форма отверстия сопла не ограничена специальными требованиями и может быть круглой, многоугольной или в виде прорези. Может быть установлено два или большее число сопел.

Различные сопла коммерчески доступны для генерирования тумана желаемой формы, и может быть выбрано и использовано сопло предпочтительной формы из этих сопел, если оно обладает адекватным сопротивлением для обеспечения требуемого давления. Сопло может быть обычным соплом, из которого испускают одну жидкость, или так называемым многожидкостным соплом, содержащим выпуск для смешивания струи с другой жидкостью внутри или вблизи сопла.

Форма автоклава для осуществления контролируемой кавитации не ограничена специальными требованиями, и автоклав может иметь специальную форму для образования части флотатора, очистителя, промывного устройства и т.п. или может иметь специальную форму согласно описаниям Японских патентных документов JPA HEI-319819 и JPA 2000-563, предназначенную для эффективного перемешивания содержимого внутри нее посредством силы струи и обеспечения возможности воздействия струи на большую площадь в резервуаре.

Для обеспечения давления на выходе прикладывают давление выше по течению от сопла, а давление на выходе (скорость на выходе) регулируют путем регулирования давления жидкости выше по течению от сопла.

Кавитацию предпочтительно регулируют путем регулирования давления выше по течению от отверстия сопла и давления после выхода струи из сопла. Регулирование давления перед выходом из сопла можно выполнять с помощью механизма регулирования давления, а регулирование давления после выхода из сопла можно выполнять посредством механизма регулирования давления, которым оснащен резервуар.

Механизм регулирования давления может быть основан механизмом, содержащим манометр с водяным столбом, или на сочетании механизма для определения давления и механизма регулирования расхода на выходе.

Кавитация происходит, когда множество текучих сред, имеющих различные скорости, контактируют друг с другом, и текучие среды, поступающие и выходящие из резервуара, включают: (1) текучую среду, находящуюся в резервуаре; (2) текучую среду, нагнетаемую из сопла; (3) текучую среду, выходящую из резервуара; причем они могут иметь различный состав. Текучую среду (1) можно намеренно заменять, используя впуск для жидкости, отличный от нагнетательного сопла резервуара, с существенно низкой скоростью относительно скорости текучей среды (2), или текучую среду (1) можно просто заменить текучей средой (2). Если три текучие среды (1)-(3) имеют одинаковый состав, а текучую среду (1) заменяют только текучей средой (2), то бумажная масса последовательно проходит через участок выше по течению от сопла, затем через сопло, а затем через участок ниже по течению от сопла, через резервуар, а затем через выпуск из резервуара.

Механизм, с помощью которого регулируют давление в резервуаре путем выпуска жидкости из резервуара, как это принято, может представлять собой переливной выпуск для выпуска поступающего потока, при этом можно поддерживать постоянное давление водяного столба; или он может представлять собой сочетание механизма для определения давления и механизма регулирования расхода через выпуск.

Если текучие среды, пропускаемые через механизм выпуска, имеют один и тот же состав, то бумажную массу, примеси и воду выпускают в смешанном состоянии, но если резервуар содержит разделительный механизм, то бумажную массу, примеси и воду можно разделять в определенной пропорции и выпускать через разные выпуски как различные составы.

Резервуар оборудования согласно настоящему изобретению может быть снабжен по меньшей мере одним впуском для текучей среды, отличным от сопла, чтобы текучую среду, имеющую другой состав, отличный от состава текучей среды, которую надлежит обрабатывать, можно было использовать в качестве текучей среды, которую надлежит нагнетать под высоким давлением для генерирования кавитации.

Впуск для текучей среды, отличный от сопла, предусматривают для этой цели, и текучая среда, имеющая тот же состав, что и текучая среда, подаваемая из сопла, может быть подана через этот впуск, а текучую среду, обладающую другим составом, отличным от состава текучей среды, подаваемой из сопла, предпочтительно подают через этот впуск, а более предпочтительно текучую среду малой концентрации нагнетают из сопла, тогда как текучую среду высокой концентрации вводят через впуск для текучей среды, отличный от сопла.

Текучие среды, подаваемые из сопла и через впуск для текучей среды, отличный от сопла, могут быть любыми текучими средами, используемыми в процессе, или могут быть свежей водой и т.п., вводимой в процесс со стороны.

Может быть предусмотрен канал для жидкости для возврата жидкости в резервуар с участка, расположенного ниже по течению от канала для жидкости, соединенный с выпуском для жидкости резервуара. Бумажную массу, выводимую из резервуара, можно фильтровать, пропуская через фильтр, для получения текучей среды высокой концентрации бумажной массы и текучей среды низкой концентрации бумажной массы. Бумажную массу, выводимую из резервуара, можно также разделять посредством центрифуги на текучую среду с большим содержанием тяжелого твердого вещества и текучую среду с небольшим содержанием тяжелого твердого вещества.

В альтернативном варианте исполнения бумажную массу, выводимую из резервуара, можно разделять с помощью сита на текучую среду, содержащую большое количество комков печатной краски, и текучую среду, содержащую небольшое количество комков печатной краски, или бумажную массу, выводимую из резервуара, можно разделять с помощью флотационной обработки на текучую среду, содержащую большое количество печатной краски, и текучую среду, содержащую небольшое количество печатной краски.

Сепаратор для бумажной массы, выводимой из резервуара согласно настоящему изобретению, может быть любым средством, пригодным для данной цели, и может быть выполнено в виде отдельного компонента, непосредственно или опосредованно присоединенного к системе, содержащей кавитационное сопло согласно настоящему изобретению, или может быть выполнено как часть структуры резервуара, составляющего кавитационную струйную систему.

Текучая среда, которую надлежит возвращать в резервуар, может содержать примеси (без проблем), но желательно, чтобы она содержала меньшее количество примесей, чем содержится в текучей среде, выводимой из резервуара.

По меньшей мере один впуск разделительных средств может быть присоединен к выпуску кавитационной струйной системы, и/или по меньшей мере один выпуск разделительных средств может быть присоединен к впуску (включая сопло) кавитационной струйной системы. Разделитель может быть выполнен в виде составной части конструкции резервуара, образующего кавитационную струйную систему.

Если тяжелые примеси, отделенные путем кавитации, надлежит удалять, то, например, впуск разделительного механизма предпочтительно следует присоединить к выпуску кавитационной струйной системы, или разделительный механизм следует выполнить в виде составной части путем расположения сопла около впуска разделительного механизма, а если тяжелые примеси надлежит удалять заранее из текучей среды, нагнетаемой из сопла, то, например, выпуск разделительного механизма предпочтительно присоединить к впуску сопла кавитационной струйной системы, или разделительный механизм следует выполнить в виде составной части путем расположения сопла около выпуска разделительного механизма.

Флотационная ванна согласно настоящему изобретению заменяет резервуар согласно настоящему изобретению и может представлять собой герметически закрытый тип флотационной емкости, снабженной механизмом для регулирования внутреннего давления, или открытую флотационную емкость, в которой можно создавать соответствующее давление водяного столба на ее дне.

Если используют флотационную емкость, то газ можно подавать во флотационную емкость посредством спонтанной всасывающей силы, создаваемой с помощью струи. Если высокоскоростную текучую среду нагнетают из сопла, то другое сопло располагают в потоке струи для побуждения силы, засасывающей текучую среду во внутреннее сопло. Это всасывание основано на принципе действия трубки Вентури, посредством которого засасывают воздух в зону низкого давления, образующуюся в горловине сопла, и выпускают его в виде маленьких пузырьков из сопла для осуществления процесса флотации.

В способах, в которых используют струю воды, в суспензию бумажной массы можно нагнетать жидкость, например: свежую воду, техническую воду, повторно используемую воду, циркулируемую в процессе изготовления бумаги, или сточную воду, содержащую волокна бумажной массы. Можно также нагнетать саму суспензию бумажной массы.

Потребление энергии, требуемой для генерирования кавитационных пузырьков, может быть сокращено путем добавления поверхностно-активного вещества (ПАВ). Путем добавления ПАВ можно эффективно генерировать кавитацию, даже при низком давлении на участке ниже по течению от сопла.

При обработке с использованием кавитации согласно настоящему изобретению содержание твердого вещества в целлюлозной массе в резервуаре желательно составляет 0,01-20 мас.%, предпочтительно - 0,1-3,0 мас.%, а более предпочтительно - 0,1-1,5 мас.%. При концентрациях больше 3 мас.% диффузия пузырьков слабая, а при концентрациях менее 0,1 мас.% увеличивается обрабатываемый объем, вызывая экономические потери.

Обработку посредством кавитации желательно выполнять при основных условиях, так как целлюлозные волокна сильно набухают, уже отделенные загрязнения менее податливы к перемещению, и возникает большее количество активных радикалов, содержащих группы ОН, но обработку можно также осуществлять в нейтральных областях с достижением преимуществ, заключающихся, например, в экономии химикатов или сокращении дренажной нагрузки благодаря сильному отделяющему действию, обеспечиваемому кавитационной струей.

Оборудование для переработки бумажной массы, в котором используют кавитацию согласно настоящему изобретению, проиллюстрировано, например, на Фиг.8-11.

На фигурах сплошными стрелками показан поток текучей среды.

Заштрихованными трапециями представлены сопла, из которых испускают струю.

Сплошными линиями, исходящими из символов, которыми представлены регуляторы давления, показано, что регуляторами давления определяют давление на концах сплошных линий.

Стрелками, выполненными пунктирными линиями и исходящими из символов, которыми обозначены регуляторы давления, показано, что регуляторами давления регулируют клапаны в положениях, обозначенных стрелками, на основании сигналов давления, определяемых с помощью регуляторов давления.

Порядковые номера, расположенные ниже букв PC, являются номерами регуляторов давления на каждой фигуре.

На Фиг.8 изображена схема, содержащая насос, сопло и механизм регулирования давления согласно настоящему изобретению. Установка, состоящая из насоса, сопла и механизма регулирования давления, может быть использована; или дополнительно множество единиц любого одного из этих трех элементов может быть использовано; или множество единиц из двух или большего числа из этих трех элементов может быть использовано; или множество таких установок может быть использовано. Сырьевой материал, подаваемый из источника 21, направляют в насос и под давлением, создаваемым в насосе, выпускают из сопла.

Часть потока, выпускаемого из насоса, может быть возвращена во впуск насоса из точки 22 для регулирования давления.

Давление регулируют с помощью регулятора давления, посредством которого определяют давление в точке 23 и регулируют проход клапана 24 для регулирования количества текучей среды, возвращаемой на впуск насоса, таким образом поддерживая давление в точке 23 на постоянном уровне.

Регулирование давления может быть обеспечено с помощью автоматического механизма, как это показано, или вручную, например, путем ручной регулировки клапана в зависимости от показателей давления.

Обычно устанавливают емкость в точке 21 для предотвращения колебаний давления на входе.

На Фиг.9 показана струйная система согласно настоящему изобретению, содержащая резервуар и механизм регулирования давления в резервуаре в дополнение к системе, показанной на Фиг.8, содержащей насос, сопло и механизм регулирования давления.

Множество насосов, сопел, механизмов регулирования давления и резервуаров может быть соединено параллельно.

Резервуар 45 является резервуаром закрытого типа, снабженным механизмом РС2 регулирования давления в резервуаре. Прибором РС2 определяют давление в резервуаре и регулируют проход выпускного клапана 46 резервуара, таким образом регулируя давление в резервуаре.

Регулирование давления может быть обеспечено с помощью автоматического механизма, как это показано, или вручную, например, путем ручной регулировки клапана в зависимости от показателей давления, или другим способом, например, с помощью прибора измерения давления по водяному столбу.

В резервуаре может быть установлена перегородка, обозначенная позицией 47, для регулирования потока, испускаемого из сопла в направлении выпуска резервуара, если это желательно, причем сопло может быть расположено в любом месте внутри резервуара 45, в котором контролируют давление.

На Фиг.10 показана система, содержащая насос, сопло и механизм регулирования давления, а также резервуар и механизм регулирования давления в нем и дополнительно содержащая впуск для текучей среды, отличный от сопла. Множество насосов, сопел, механизмов регулирования давления и резервуаров может быть соединено параллельно. Впуск 48 для текучей среды, отличный от сопла, может быть расположен в любом месте, таким образом, чтобы он обладал функцией подачи текучей среды извне в резервуар, причем множество впусков для текучей среды может быть предусмотрено в одном резервуаре, как это показано позицией 49.

Через отдельные впуски можно подавать различные текучие среды.

Примеры

Следующие примеры приведены для более конкретной иллюстрации настоящего изобретения, но эти примеры не предназначены для ограничения изобретения.

Очистка от печатной краски. Тест 1

В качестве образца для испытания по очистке от печатной краски использовали разложившуюся газетную бумагу, со времени печатания которой прошло 18 месяцев или более; ее разрезали на кусочки размером 2×2 см. В 660 г абсолютно сухой макулатуры добавили 1,0 мас.% гидроксида натрия и концентрацию смеси довели, добавляя воду, до содержания бумажной массы 15 мас.%, а затем подвергли дезинтеграции при 40°С в течение 6 мин, используя пульпер, для получения дезинтегрированного сырьевого материала А. Дезинтегрированный образец разбавили водой до концентрации макулатуры 3 мас.% и довели до желаемой концентрации для получения суспензии бумажной массы, которую затем обрабатывали в течение предварительно заданного периода времени, нагнетая около 1 мас.% суспензии бумажной массы и используя промывную машину с кавитационной струей, изображенную на Фиг.6. Полученную фракцию испытывали на садкость в соответствии с Канадским стандартом и обработанную бумажную массу тщательно промывали на сите №150 меш. Из промытой бумажной массы отливали вручную пять листов бумаги массой 60 г/м2 согласно стандартной методике TAPPI (Техническая ассоциация бумагоделательной промышленности США). Листы бумаги, выработанные вручную, испытывали на белизну и оттеночность в соответствии с методикой по Японскому стандарту JIS Р-8148 (Японские промышленные стандарты), используя колориметр (Лаборатория для исследования цвета, компания «Мураками»). Оценивали также остаточное содержание печатной краски путем определения содержания мелкозернистых частиц печатной краски - числа ERIC (концентрация эффективного остаточного количества печатной краски), используя анализатор остаточной печатной краски (прибор Color touch компании «Технидин Корп.»). Содержание крупных частиц печатной краски определяли как площадь неотделенной печатной краски, по среднему значению частиц загрязнения площадью 0,05 мм2 или более на пяти листах, которые измеряли путем обработки отображений, используя анализатор загрязнений (Спец. Сканнер, модель 2000 компании «Эпауджи Технолоджи, Инк.»). В качестве сравнительных примеров использовали сырьевой материал А, который одновременно разбавляли водой до концентрации 10% и размалывали при зазоре 0,2 мм и при заданном числе циклов, используя мельницу PFI. Размолотую бумажную массу обрабатывали таким же образом, как это описано выше, для изготовления вручную листов бумаги, которые испытывали аналогичным образом на белизну и остаточное содержание печатной краски. Результаты испытаний Примеров 1-8 и Сравнительных примеров 1-4 приведены в Таблице 1.

Промывная установка с кавитационной струей является модернизированной промывной установкой с кавитационной струей, описанной ранее (Хитоши Сояма, «Ультразвуковые волны», TECHNO, 2001 г., (11-12), стр.66); краткое описание конструкции (Хитоши Сояма, «Турбомашины», 29 (4), 1 (2001 г.)). Нагнетаемую жидкость выпускали через сопло 2 для генерирования кавитационной струи. Диаметр сопла составлял 1,5 мм.

Таблица 1

МПа

ниже

по течению,

МПа

циклов

в мельнице,

PFI

мл

ERIC,

промиль

неотделенной

печатной

краски,

мм2/г

%

b

ные

примеры

Примеры 1-4

Сырьевой материал А обрабатывали в кавитационной промывной установке в течение 5 мин при давлении в резервуаре (давление ниже по течению) 0,1 МПа и давлении нагнетаемой жидкости (давление выше по течению) 3 МПа (скорость нагнетаемого потока 46 м/с), 5 МПа (скорость нагнетаемого потока 60 м/с), 7 МПа (скорость нагнетаемого потока 70 м/с) или 9 МПа (скорость нагнетаемого потока 78 м/с). Обработанные образцы подвергали испытаниям. Определяли: садкость, число ERIC, площадь неотделенной печатной краски, белизну и число b в соответствии с методиками, описанными выше.

Примеры 5-8

Сырьевой материал А обрабатывали в кавитационной промывной установке в течение 5 мин при давлении в резервуаре (давление ниже по течению) 0,3 МПа и давлении нагнетаемой жидкости (давление выше по течению) 3-9 МПа. Обработанные образцы подвергали испытаниям. Определяли: садкость, число ERIC, площадь неотделенной печатной краски, белизну и число b в соответствии с методиками, описанными выше.

Сравнительный пример 1

Сырьевой материал А разбавили до концентрации 0,5%. Обработанные образцы подвергали испытаниям. Определяли: садкость, число ERIC, площадь неотделенной печатной краски, белизну и число b в соответствии с методиками, описанными выше.

Сравнительные примеры 2-4

Сырьевой материал А обрабатывали при зазоре 0,2 мм и при числе циклов 3000-7000, используя мельницу PFI. Обработанные образцы подвергали испытаниям. Определяли: садкость, число ERIC, площадь неотделенной печатной краски, белизну и число b в соответствии с методиками, описанными выше.

Как видно из Таблицы 1, результаты испытаний (Примеры 1-4 и Примеры 5-8) указывают на то, что число ERIC и площадь неотделенной печатной краски снизились, а белизна улучшилась с увеличением давления выше по течению. Садкость снизилась, но более умеренно в сравнении со Сравнительными примерами 2-3, обработанными в мельнице PFI. При сравнении Примеров 1-4 и Примеров 5-8 видно, что эффективность очистки от печатной краски была лучше в Примерах 1-4, где использовали больший перепад давлений выше по течению и ниже по течению.

Очистка от печатной краски. Тест 2