Изобретение относится к горной промышленности и может быть использовано при разработке месторождений полезных ископаемых открытым способом в виде наклонных и крутопадающих рудных тел различной мощности и в виде жил, при выемке вскрыши и руды в карьерах.

Известен способ разработки месторождений полезных ископаемых последовательным применением средств большой мощности при бурении скважин, большого количества взрывчатых веществ (ВВ) при дроблении пород и руды, крупногабаритных погрузочных и транспортных средств с образованием большого карьерного пространства [1].

Недостатком способа является то, что при разработке месторождений полезных ископаемых текущие коэффициенты вскрыши могут достигать 10-12 м3/м3 и более, что приводит к большим затратам при выемке руд с пологими бортами карьеров, а разработанные дробленые скальные вскрышные породы на десятки и сотни лет складируются в отвалы без использования.

Известен способ разработки месторождений полезных ископаемых, в том числе строительных горных пород, заключающийся в разбуривании блоков пород, их взрывании и отгрузке средствами погрузочно-транспортной техники, а применение распиловки пород применятся только для непрочных и полускальных сред [2].

Недостатком способа является применение энергоемких способов разработки пород массивов, а применение распиловки на блоки только для непрочных пород.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ разработки с применением агрегатов непрерывного действия [3].

Недостатком способа является то, что применение агрегатов непрерывного действия имеет место только при рыхлых и полускальных породах, причем их режущий орган производит резание и дробление породы, что требует больших затрат энергии при послойной выемке породного материала.

Целью настоящего изобретения является повышение эффективности работ снижением затрат на выемку полезного ископаемого и скальных пород как за счет отстройки крутых устойчивых откосов без их разрушении при агрегатном способе разработки, так и создания дополнительной ценности продуктов из скальных массивов при их распиловке на блоки, плиты и кирпичи для строительства.

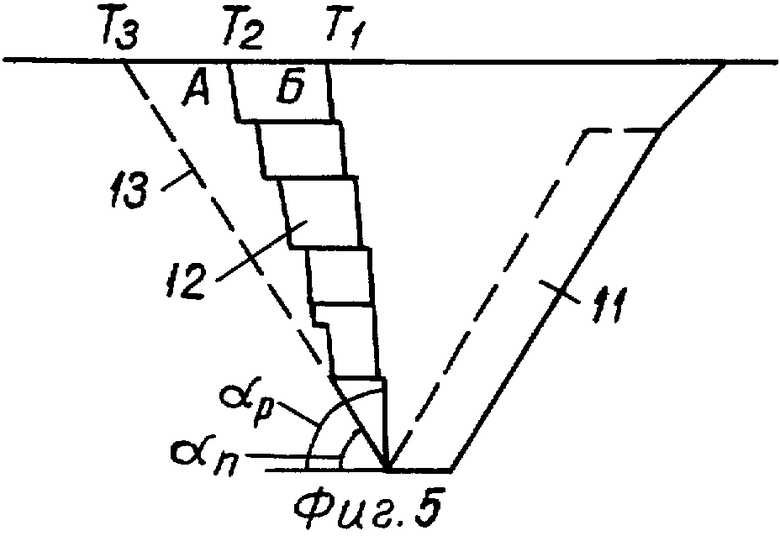

Поставленная цель достигается тем, что в известном способе открытой разработки месторождений полезных ископаемых, согласно которому отработку глубокого карьера с крутыми откосами бортов в висячем и лежачем боках залежи ведут с изменяющейся крутизной откосов вплоть до вертикальных на последнем этапе работ, при этом выемку руды ведут горизонтальными слоями в контурах карьера буровзрывным методом, собирают готовый материал с доставкой его к бункерам или перегрузочным устройствам и осуществляют далее транспортировку материала средствами в виде вертикальных, крутонаклонных конвейеров на поверхность и далее к пунктам потребления, отличающийся тем, что отработку карьера ведут слоями толщиной 0,3-0,4 м по площадкам размером 2×3 м агрегатами, обеспечивающими бурение шпуров их заряжание, взрывание, погрузку и транспортирование по горизонтам каждым агрегатом отбитого материала магистральными конвейерами, причем при понижении горизонтов и расширении карьерного пространства образуют уступную форму бортов для безопасного производства работ или приближающуюся к плоской при креплении откосов, а для доставки сменного персонала, деталей узлов к рабочим горизонтам создают съезды, по которым перемещается вспомогательный транспорт и работы ведут, таким образом, до тех пор, пока не будут отработаны запасы полезного ископаемого в контурах углубленного карьерного пространства с креплением откосов, а боковые зоны массива пород в области рабочего борта карьера отрабатываются с применением камнерезных агрегатов.

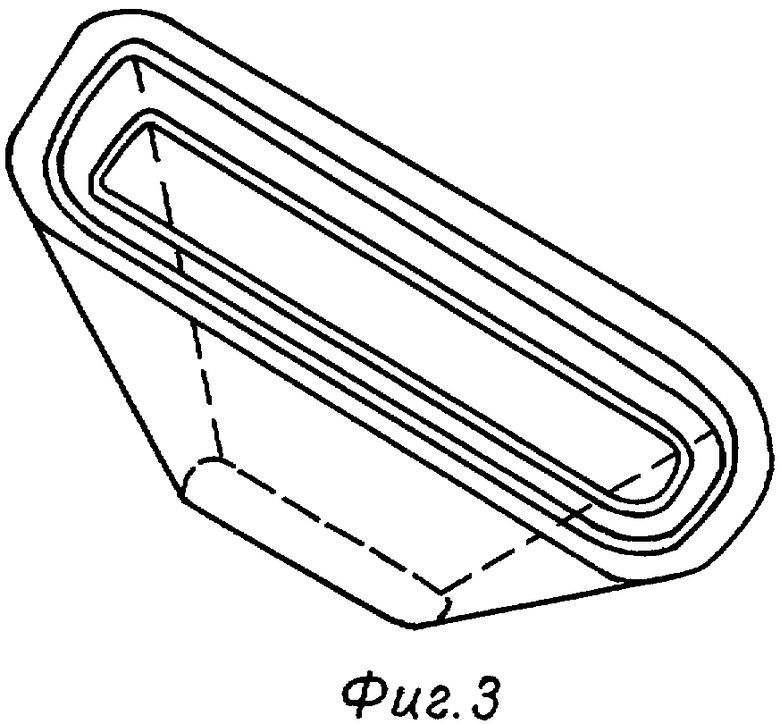

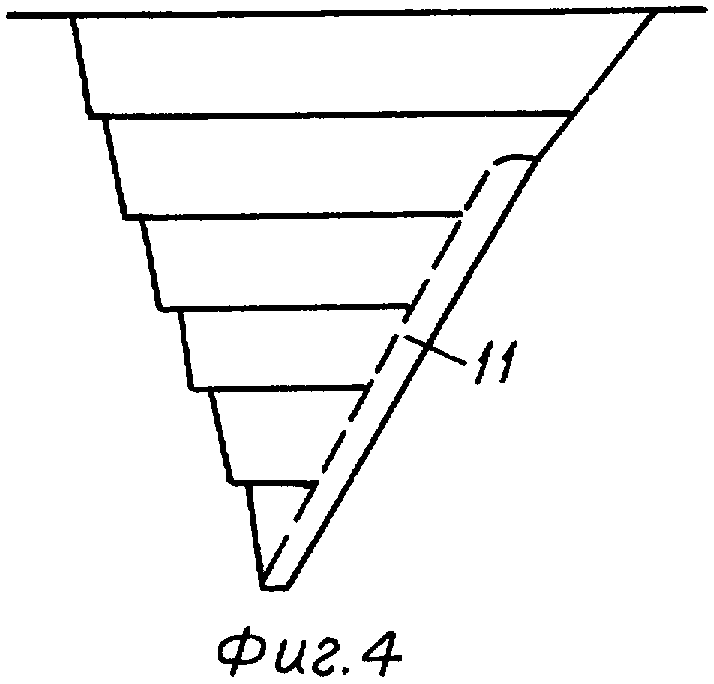

Применение предлагаемого способа разработки месторождений полезных ископаемых позволяет повысить вертикальную скорость углубки на два порядка большую, чем традиционные способы, может быть образовано карьерное пространство в виде узкой продолговатой выемки. Объемы породы, вынимаемые из такого карьерного пространства, в 5-10 раз меньше, чем при традиционных методах, а для месторождений жильного типа в 10-20 раз и более.

Кроме того, разрабатываемая толща вскрышных пород при навесном оборудовании в виде пил, блоков, плит и кирпичей может быть использована в строительстве промышленных и других объектов, поскольку получение кирпича в строительстве дорогое, а его прочность в 5-10 раз меньше, чем у кирпичей в естественном массиве. Из таких блоков и кирпичей могут быть построены основания крупных и высоких сооружений. Эффект от предложения может составить десятки миллиардов рублей.

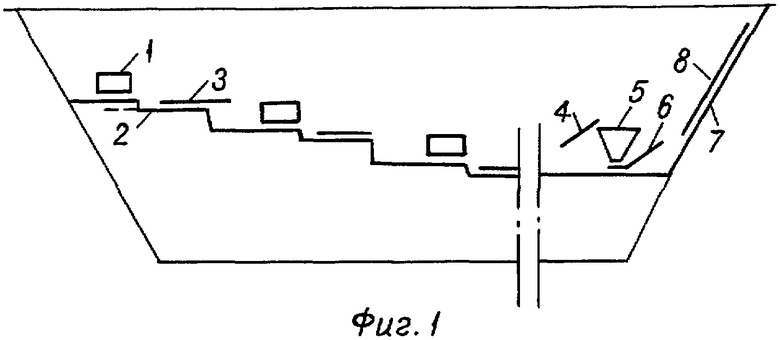

На фиг.1-5 представлены продольный, поперечный разрезы по месторождению с работающими агрегатами, общий аксонометрический вид карьерного пространства с крутыми откосами и области применения способа разработки месторождений.

На фиг.6-14 - предлагаемое устройство агрегата, его узлов с небольшим количеством применяемого ВВ для дробления пород.

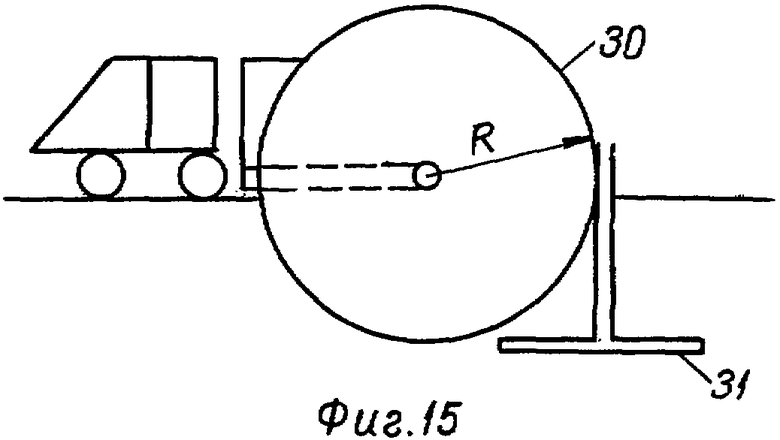

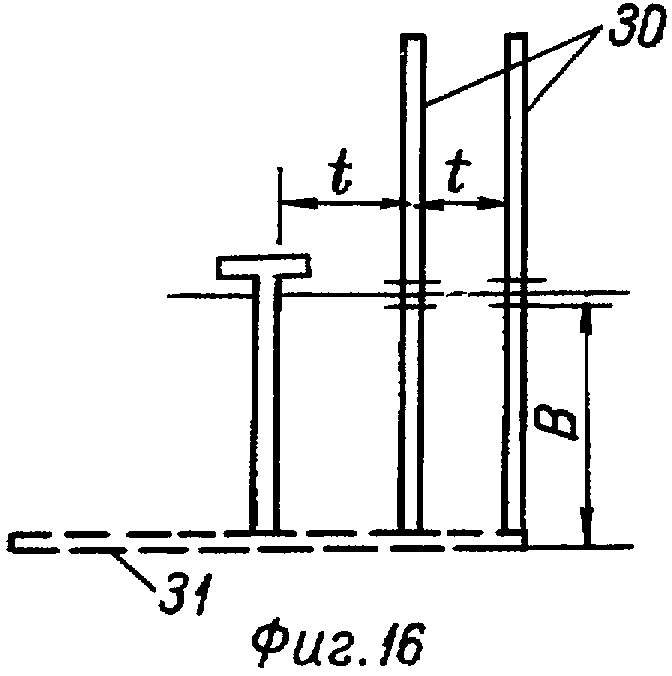

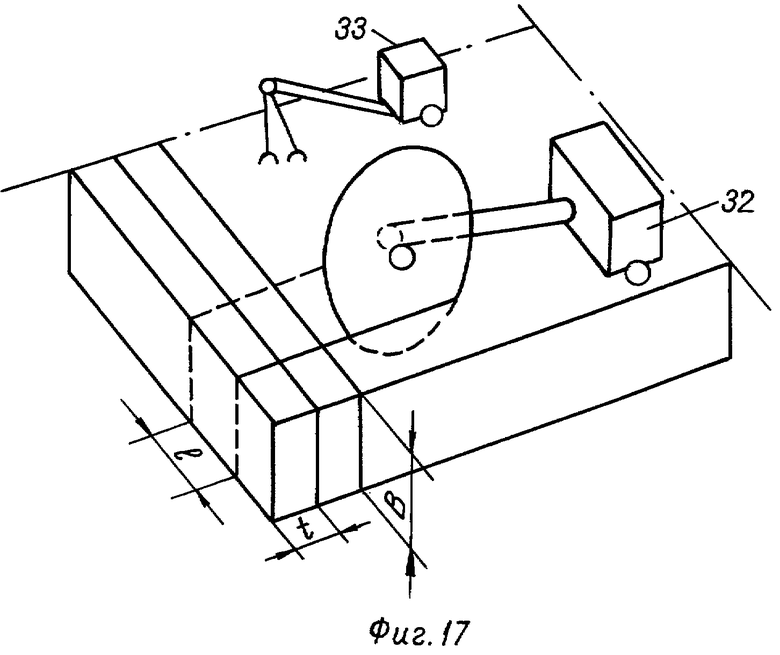

На фиг.15-17 - применение агрегата с рабочими органами в виде пил для приготовления блоков, плит, кирпичей.

Фиг.1: 1 - агрегат; 2 - поверхность площадки; 3 - сборочный конвейер; 4 - конвейер; 5 - бункер; 6 - передаточный конвейер; 7 - крутонаклонный откос борта; 8 - выдачной (магистральный) конвейер.

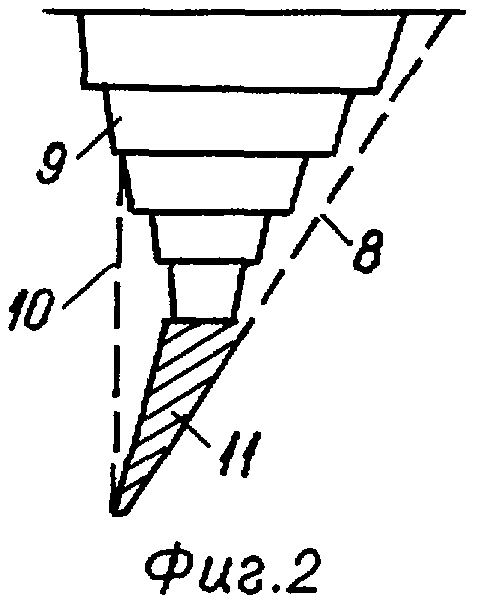

Фиг.2: 8 - выданное устройство (конвейер) в траншее; 9 - борт карьера по традиционной технологии; 10 - борт карьера с креплением при доработке месторождения.

Фиг.3 - общий вид карьерного пространства.

Фиг.4 - контуры карьера с доработанным рудным телом: 11 - рудное тело.

Фиг.5 - отработка рудного тела и породного массива: 11 - рудное тело; 12 - породный массив, отрабатываемый агрегатным способом (Б); 13 - контур карьера по проекту А - неразрабатываемая толща пород.

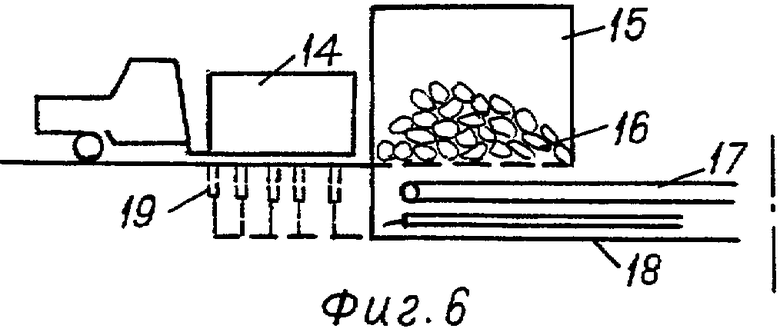

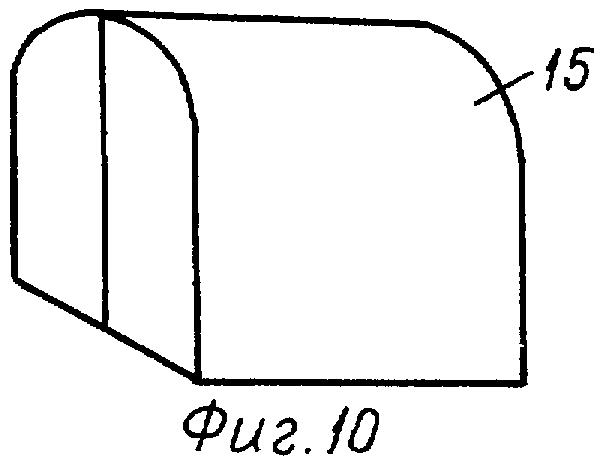

Фиг.6 - отработка рудного тела и породного массива: 14 - блок перфораторов; 15 - бронированный бокс; 16 - дробленая порода (руда); 17 - конвейер (типа пластинчатого); 18 - платировочно-подрубочный механизм.

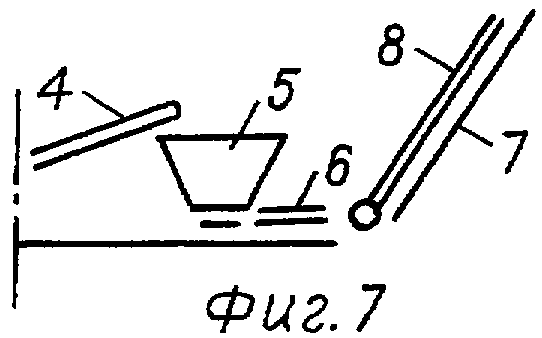

Фиг.7: 4 - конвейер; 5 - бункер; 6 - передаточный конвейер; 7 - крутонаклонный откос борта; 8 - выдачной (магистральный) конвейер.

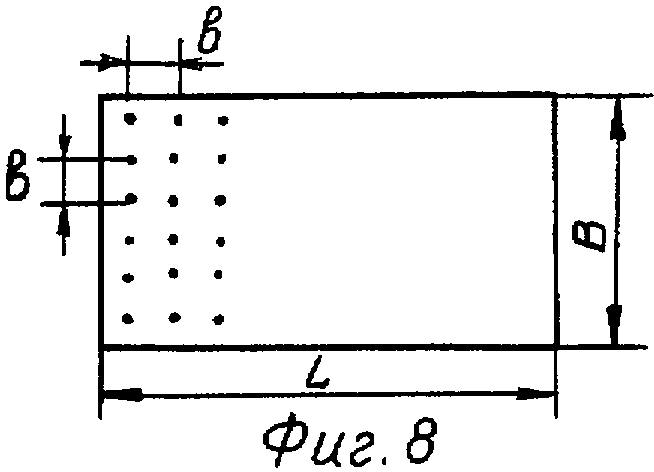

Фиг.8 - схема сетки скважин (шпуров): 19 - скважины (шпуры).

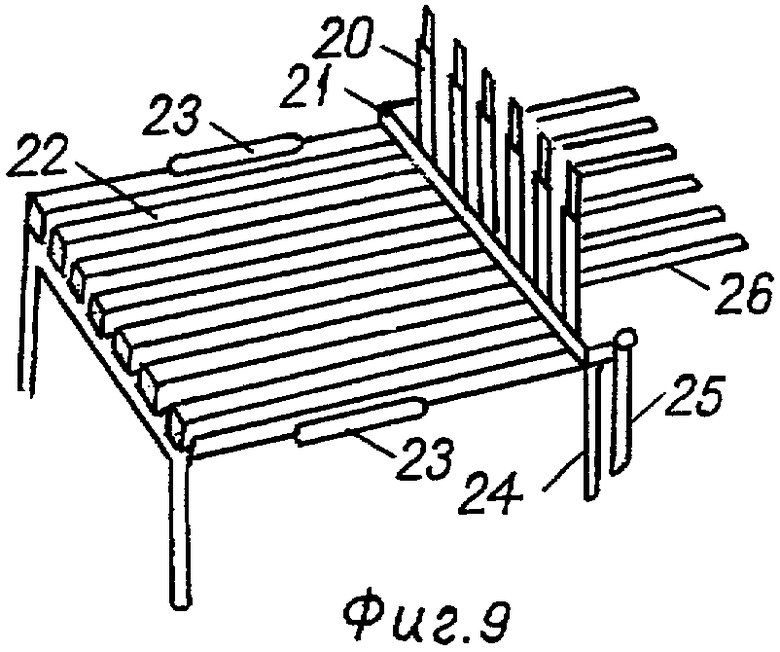

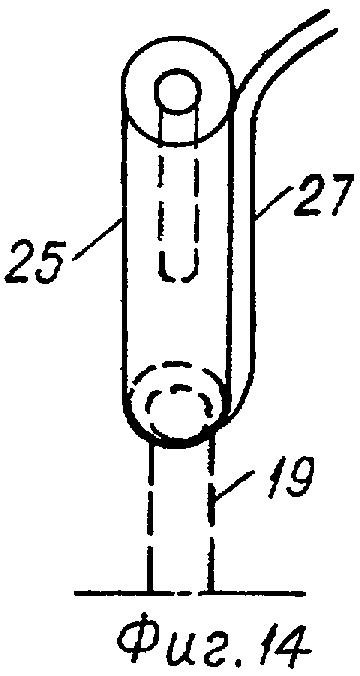

Фиг.9 - схема блока перфораторов: 20 - перфораторы; 21 - основа, на которой монтируются перфораторы и которая перемещается по направляющим 22; 22 - направляющие; 23 - гидравлика; 24 - опора; 25 - направляющая труба для зарядки шпуров патронами ВВ; 26 - подводящие патрубки для зарядки шпуров патронами ВВ.

Фиг.10 - схема бронированного бокса: 15 - бронированный бокс.

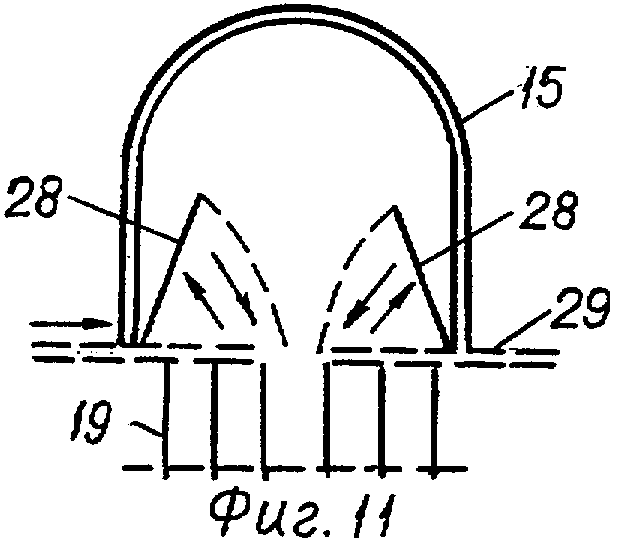

Фиг.11 - схема работы заслонок и перекрывающих жалюзей: 28 - заслонка; 29 - перекрывающие жалюзи (гидравлика).

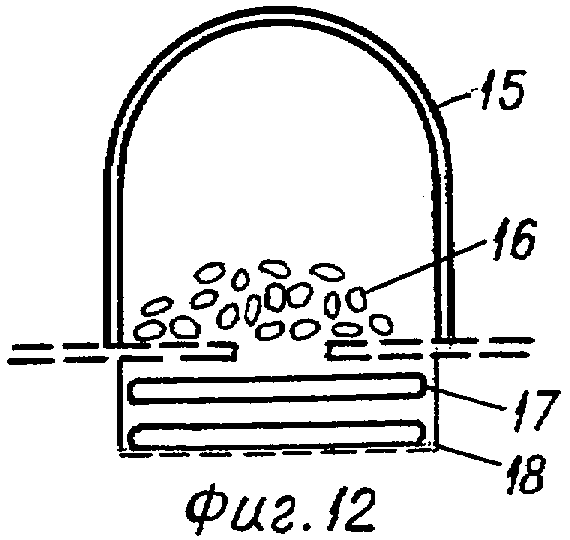

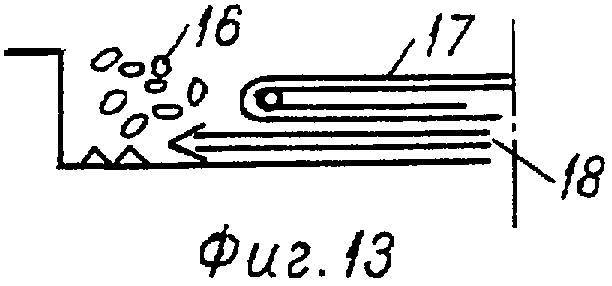

Фиг.12, 13 - схема загрузки породы на конвейер (типа пластинчатого): 15 - бронированный бокс; 16 - порода (руда); 17 - загрузочный конвейер; 18 - планировочно-подрубочный механизм.

Фиг.14 - схема загрузочного устройства скважины (шпура) патроном ВВ: 19 - шпур; 25 - направляющая труба при зарядке патронами ВВ; 27 - патрубок с сжатым воздухом для мягкой подачи патрона ВВ в шпур.

Фиг.15, 16 - схема агрегата с рабочими органами в виде пил (R - радиус пилы): 30 - пила вертикального пропила; 31 - пила горизонтального пропила; t - толщина блоков; В - высота блоков.

Фиг.17 - схема работы агрегатов по поперечному распилу блоков, плит, кирпичей: 32 - передвижной агрегат для поперечного пропила; 33 - доставочное устройство (кран).

Пример выполнения

Способ разработки руды и вскрыши глубоким карьером с крутыми откосами бортов с применением агрегатов с небольшим использованием взрывчатого вещества (ВВ) для дробления пород в слое с погрузкой породы после взрыва на конвейер и выдачу устройствами типа крутонаклонных конвейеров или средствами доставки на поверхность и работа агрегатов с рабочими органами в виде пил в боковых зонах карьера поясняется схемами, помещенными на фиг.1-17, и осуществляется следующим образом.

На карьерах ОАО «Ковдорский ГОК» и «Апатит», а также при отработке перспективных месторождений типа апатито-карбонатитового в Ковдоре и перспективных жильных месторождений в регионе целесообразно применение предлагаемого способа разработки месторождений полезных ископаемых.

Снижение объемов карьерного пространства путем повышения крутизны откосов уступов и бортов карьеров и создание продолговатых узких выемок можно добиться применением агрегатов 1, выполняющих действие на площадке 2 от дробления массива на куски, пригодные для транспортирования их конвейером 3, 4 по горизонтам до пункта выдачи с помощью бункера 5 и передаточного конвейера 6 вблизи крутонаклонных откосов борта 7 с созданием в траншеях устройств типа крутонаклонных конвейеров 8 или при нарезке блоков, плит другого выдачного устройства типа скипового подъемника.

Предлагаемые агрегаты 1 по принципу действия имеют преимущества по сравнению с реализуемыми механизмами воздействия на породу (руду) только ударного действия или режущего, поскольку в крепких породах (коэффициент крепости по шкале проф. М.М.Протодъяконова  ) энергоемкость повышается, а производительность таких способов резко снижается. Поэтому применение небольшого количества взрывчатых веществ для дробления массива на куски требуемых размеров (до 250-300 мм) в слое небольшой толщины является оправданным и эффективным.

) энергоемкость повышается, а производительность таких способов резко снижается. Поэтому применение небольшого количества взрывчатых веществ для дробления массива на куски требуемых размеров (до 250-300 мм) в слое небольшой толщины является оправданным и эффективным.

На карьерах может быть реализована следующая конструктивная схема агрегата 1, состоящего из блока перфораторов 14, блока бронированного бокса 15 для взрывания пород 16 и блока погрузки и транспорта породы. По расчетным оценкам толщина слоя может быть принята в пределах 0,30-0,4 м. Она принимается из расчета минимизации габаритов бронированного бокса 15, удерживающего при взрыве породу (руду) 16 в слое. При этом сетка скважин (шпуров) 19 тоже принимается в пределах допустимых по размеру кусков породы (руды) для транспортирования конвейером 3. Параметры отрабатываемого слоя (площадка) могут быть приняты 2×3 м. Тогда первый блок - блок перфораторов 14 может быть представлен из 6 перфораторов 20, перемещающихся по направляющим 22 с помощью гидравлики 23. Размеры 2-го блока - бронированного бокса 15 также принимаются 2×3 м, а высота до 2-3 м и общий вес в пределах 5-10 т. Вес бокса должен определяться с учетом действующей силы расширяющихся газов при взрыве породы под боксом.

Диаметр шпуров 19 20-30 мм. Вес заряда ВВ в шпуре - 0,04-0,08 кг. Скорость бурения шпура - 10 минут. Время на обуривание площадки размером 2×3 м при 6-ти перфораторах 20 - 110-120 мин. Время на заряжание шпуров с помощью направляющих трубок 25 и патрубков 27 с сжатым воздухом для мягкого опускания патронов в шпур - 15-20 мин. После взрыва зарядов в шпурах порода (руда) 16 собирается с помощью заслонок 28 и сдвижных с помощью гидравлики жалюзей 29 над вводимыми конвейером 17, начинается ее отгрузка, а с помощью планировочно-подрубочного механизма 18 в виде выдвигающихся рабочих стержней с подрубочными ножами, действующих с помощью сжатого воздуха, создается ровная поверхность следующего отрабатываемого слоя. Время на погрузку породы (360-380 кг) конвейером (типа пластинчатого) 17-10-15 мин.

Общее время цикла Тц=110+15+10=135 мин. Скорость углубки V=Н:Т, где Н - высота слоя: Н=30 см=0,3 м

V=0,3 м: 135 мин.=0,3: 2,25 часа=0,133 м/час.

По проекту скорость углубки V=10 м/год или

V=10: 350×24,

где 350 - число дней в году; 24 - часы в сутках.

Тогда V=10:8400=0,0012 м/час.

Следовательно, вертикальная скорость углубки превышает требуемую по проекту на два порядка. Для обеспечения горизонтальной скорости подвигания необходимо выбрать соответствующее количество комбайнов (агрегатов) 1. При общем объеме выемки пород, которое в 5-10 раз меньше по сравнению с традиционными способами, применение предлагаемого способа разработки месторождений полезных ископаемых оказывается более эффективным, чем известные.

При оборудовании комбайна 1 в виде пил 30 ширину блоков t для вертикального пропила можно принимать от 0,2-0,3 м до 0,4-0,5 м, а высоту В - 0,3-0,5 м. Это обеспечит легкое отделение блоков 31, их транспортирование и выдачу на поверхность карьера.

Источники информации

1. Хохряков B.C. Открытая разработка месторождений полезных ископаемых. М.: Недра. - 1974. - 264 с.

2. Чирков А.С. Добыча и переработка строительных горных пород. - М.: Изд. МГТУ. - 2001. - 610 с.

3. Карьерные комбайны непрерывного действия Wirtgen JmbH Hohner Straβe - 2. D-5469 Windhagen (прототип).

Изобретение относится к горной промышленности и может быть использовано при разработке месторождений полезных ископаемых открытым способом в виде крутопадающих и наклонных рудных тел различной мощности, а также в виде жил. Техническим результатом является повышение эффективности работ, снижение затрат на выемку полезного ископаемого и скальных пород. Способ открытой разработки месторождений полезных ископаемых включает следующие этапы: ведут отработку глубокого карьера с крутыми откосами бортов в висячем и лежачем боках залежи с изменяющейся крутизной откосов вплоть до вертикальных на последнем этапе работ. При этом выемку руды ведут горизонтальными слоями в контурах карьера буровзрывным методом. Собирают готовый материал с доставкой его к бункерам или перегрузочным устройствам и осуществляют транспортировку материала средствами при помощи вертикальных, крутонаклонных конвейеров на поверхность и далее к пунктам потребления. При этом отработку карьера ведут слоями толщиной 0,3-0,4 м по площадкам размером 2×3 м агрегатами, обеспечивающими бурение шпуров, их заряжание, взрывание, погрузку и транспортирование по горизонтам каждым агрегатом отбитого материала магистральными конвейерами. При понижении горизонтов и расширении карьерного пространства образуют уступную форму бортов. Для доставки сменного персонала, деталей узлов к рабочим горизонтам создают съезды, по которым перемещается вспомогательный транспорт. Боковые зоны массива пород в области рабочего борта карьера отрабатываются с применением камнерезных агрегатов. 17 ил.

Способ открытой разработки месторождений полезных ископаемых, согласно которому отработку глубокого карьера с крутыми откосами бортов в висячем и лежачем боках залежи ведут с изменяющейся крутизной откосов вплоть до вертикальных на последнем этапе работ, при этом выемку руды ведут горизонтальными слоями в контурах карьера буровзрывным методом, собирают готовый материал с доставкой его к бункерам или перегрузочным устройствам и осуществляют далее транспортировку материала средствами в виде вертикальных, крутонаклонных конвейеров на поверхность и далее к пунктам потребления, отличающийся тем, что отработку карьера ведут слоями толщиной 0,3-0,4 м по площадкам размером 2×3 м агрегатами, обеспечивающими бурение шпуров, их заряжание, взрывание, погрузку и транспортирование по горизонтам каждым агрегатом отбитого материала магистральными конвейерами, причем при понижении горизонтов и расширении карьерного пространства образуют уступную форму бортов для безопасного производства работ или приближающуюся к плоской при креплении откосов, а для доставки сменного персонала, деталей узлов к рабочим горизонтам создают съезды, по которым перемещается вспомогательный транспорт, и работы ведут, таким образом, до тех пор, пока не будут отработаны запасы полезного ископаемого в контурах углубленного карьерного пространства с креплением откосов, а боковые зоны массива пород в области рабочего борта карьера отрабатываются с применением камнерезных агрегатов.

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2003 |

|

RU2241119C1 |

| Способ открытой разработки месторождений полезных ископаемых | 1978 |

|

SU694639A1 |

| Способ открытой разработки месторождений полезных ископаемых | 1980 |

|

SU877011A1 |

| СПОСОБ ВЗРЫВНОЙ ОТБОЙКИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И ВМЕЩАЮЩИХ ПОРОД НА ОТКРЫТЫХ ГОРНЫХ РАБОТАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2229601C2 |

| US 4183586, 15.01.1980 | |||

| US 5154489, 13.10.1992 | |||

| US 5165757, 24.11.1992. | |||

Авторы

Даты

2008-08-20—Публикация

2006-02-09—Подача