Изобретение относится к горной промышленности и может быть использовано при разработке открытым способом месторождений в виде наклонных и крутопадающих сложноструктурных рудных тел, при выемке вскрыши и руды в глубоких карьерах.

Известен способ разработки месторождений полезных, включающий отработку рудных залежей делением на горизонтальные слои и выемки последовательно по горизонтам вскрыши подвиганием уступов, а затем руды [1].

Недостатком способа является то, что угол рабочего борта часто составляет 11-17° и редко достигает 20-25°, вследствие чего текущий коэффициент вскрыши приближается к максимальным значениям, а производительность карьера по вскрыше может увеличиваться в 3-4 раза, что требует применения большого количества оборудования и затрат на выемку вскрыши.

Известен способ разработки месторождений крутопадающих рудных тел применением при выемке пород вскрыши временно нерабочих бортов [2].

Недостатком способа является то, что несмотря на некоторое увеличение угла рабочего борта и снижение текущего коэффициента вскрыши, объемы вынимаемых пород по всему вытянутому в поперечном сечении борта на один вскрываемый рудный горизонт значительно велики.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ разработки, предусматривающий применение по глубине равных временно нерабочих бортов, а в их основании для безопасности эксплуатации транспортных берм и рабочих горизонтов создание заградительных валов для защиты от камнепада [3] [пат. РФ 2064582].

Недостатком способа является периодическая работа то на рабочих горизонтах, то подвижка целиков по горизонтам, что повышает трудоемкость выполнения работ, перегон техники и может снижать ритмичность добычи руды. Кроме того, предлагаемые к применению заградительные валы повышают трудоемкость работ по их формированию и уборке, не решают вопросы безопасности работ, поскольку падающие камни с верхних участков целиков при бермах 5 м при ударе о выступы нижних целиков могут увеличивать траекторию полета и падать (после дробления) за пределы заградительных валов, а рекомендуемые съезды и бермы ориентированы в сторону нерабочего борта, что резко увеличивает транспортные затраты.

Целью настоящего изобретения является повышение эффективности работ по выемке вскрыши и руды, снижение текущих коэффициентов вскрыши, снижение объемов вскрыши в бортах при их заоткоске под устойчивыми крутыми углами и повышение безопасности работ за счет применения щелей при заоткоске 30-метровых уступов.

Поставленная цель достигается тем, что в известном способе разработки руды и выемки вскрыши, включающем разделение карьерного поля на вскрышные и добычные горизонты, добычу руды и выемку вскрыши подвиганием уступов, применение участков временно нерабочего борта, отстройку съездов и транспортных берм, конвейерных полутраншей и выдачу руды и вскрыши на поверхность, разделяют вскрышную толщу пород в поперечном разрезе в висячем и лежачем боках залежи на наклонные слои, причем угол наклона участков временных промежуточных откосов бортов отрабатываемых слоев в верхних, средних и нижних зонах различен и увеличение его определяется в зависимости от различной горизонтальной и вертикальной скорости подвигания уступов на верхних и нижних горизонтах, при этом безопасность работ при отработке рабочих горизонтов в слоях и формировании промежуточных откосов бортов, особенно в глубоких зонах, обеспечивается применением щелей при постановке 20-30-метровых уступов в промежуточное положение, при этом рудная зона вскрывается на большую высоту при меньших объемах выполняемых вскрышных работ по горизонтам из-за больших средних углов наклона рабочих бортов, чем при традиционных работах, и это позволяет стабилизировать качество добываемой рудной массы при сложноструктурном строении рудных залежей и изменении содержания компонентов, как по простиранию рудного тела, так и в висячем и лежачем боках залежи, для обеспечения оптимальной транспортной связи между вскрышными забоями и местами складирования пород вскрыши в висячем боку залежи организуют отвалы временные (промежуточные), постоянные и дополнительные на крыльях залежи и транспортирование породы производят по съездам, ориентированным в направлении контуров карьера II и III очередей отработки вначале средствами транспорта цикличного действия (автотранспорт), а затем поточного транспорта, причем траншеи с конвейерами ориентируют таким образом, чтобы можно было удлинять конвейерные подъемники или создавать каскадную систему при изменении мощности рудного тела, или угла его падения, а в зоне добычи руды конвейерные подъемники сооружают сразу же после достижения средствами цикличного действия (автотранспорт) предельного плеча транспортирования, выводящего систему из области оптимального функционирования, и трассу конвейерных подъемников выбирают таким образом, чтобы их можно было удлинять или обеспечивать работу в комплексе с вертикальными подъемниками с доставкой руды на поверхность до перегрузочного пункта и последний подъемник в глубоких зонах сооружается таким образом, чтобы плечо транспортирования сборочного транспорта не выходило за пределы оптимального функционирования системы, а на заключительном этапе работы карьера корректируют проектные углы бортов, отрабатывают последние слои (II, III этапы разработки) и выводят борта на предельные дифференцированные по устойчивости конечные углы.

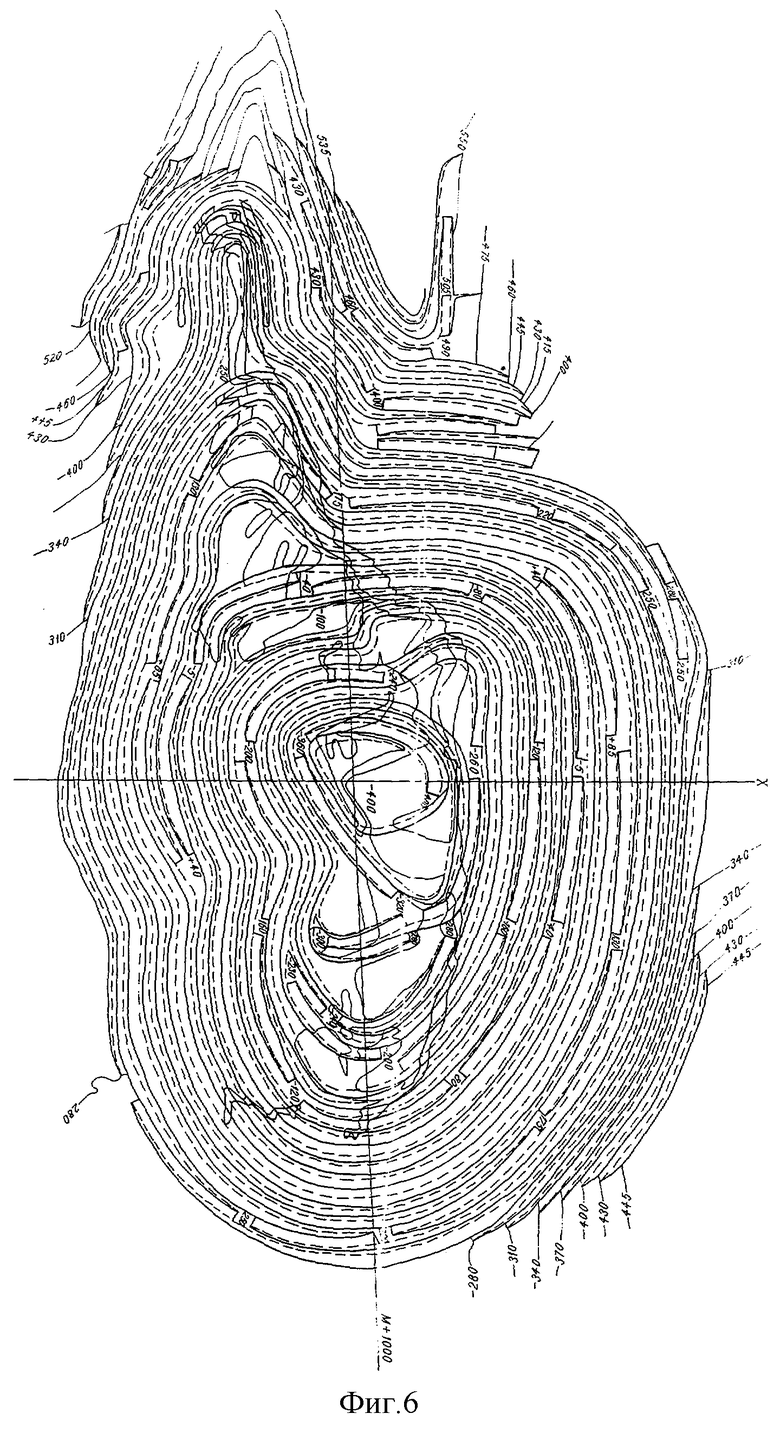

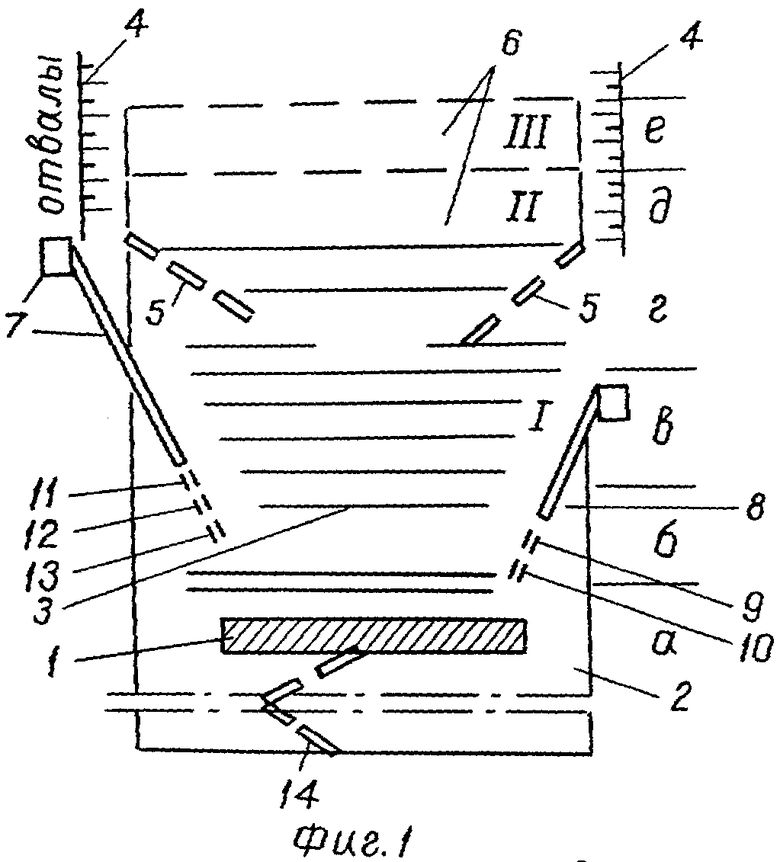

На чертежах фиг.1-4 представлены план и разрез по крутонаклонному рудному телу с выделением крутонаклонных слоев отработки и последовательность ввода крутонаклонных конвейерных подъемников по руде и вскрыше; фиг.5, 6 - для сравнения варианты карьеров по работам Горного института КНЦ РАН с применением автомобильного транспорта.

Фиг.1. 1 - рудное тело

2 - карьерное поле

3 - откосы

4 - отвалы

5 - съезды

6 - этапы разработки месторождения (I, II, III)

7 - наклонный конвейерный комплекс по вскрыше

8 - наклонный конвейерный комплекс по руде

9, 10 - этапы углубки траншеи с крутонаклонными и вертикальными конвейерами по руде

11, 12, 13 - этапы углубки траншеи с крутонаклонными и вертикальными конвейерами

а, б, в, г, д, е - отрабатываемые слои

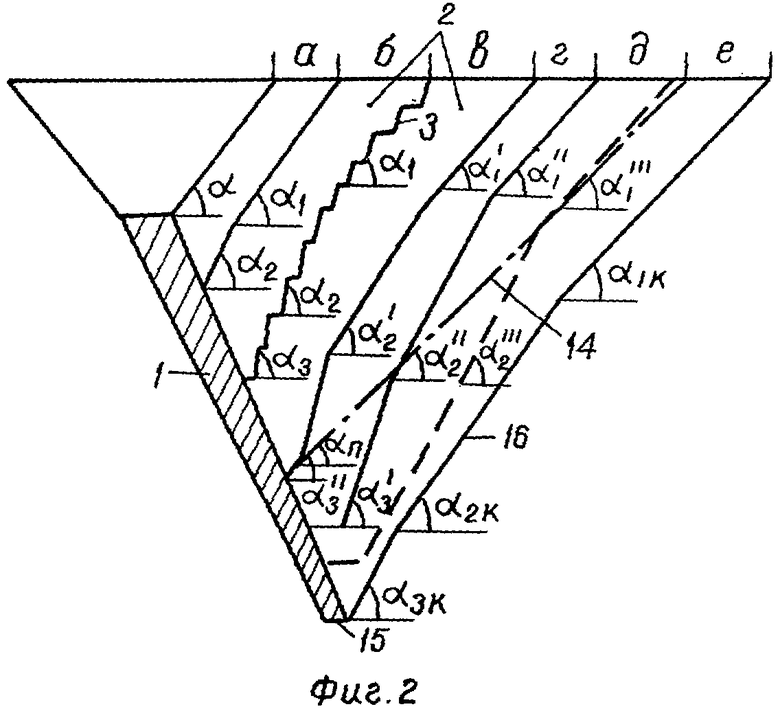

Фиг.2. 1 - рудное тело

а, б, в, г, д, е - отрабатываемые слои

3 - откосы

α, α1, α2, α3 - откосы борта по глубине карьера

α1', α1", α1''' - откосы верхней части борта

α'2, α2", α2''' - откосы средней части борта

α'3, α3", α3''' - откосы нижней части борта

α1к, α2k, α3к - откосы конечного борта

14 - контур по проекту

15 - дно карьера

16 - борт карьера по предлагаемому способу

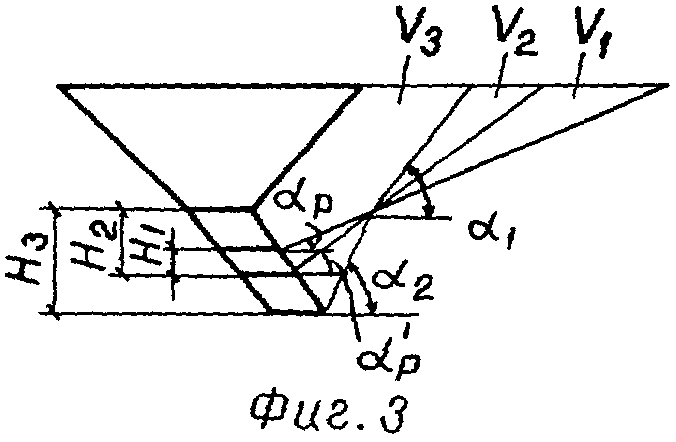

Фиг.3. H1 - глубина отрабатываемого слоя по традиционным способам разработки

Н2 - глубина отрабатываемого слоя при крутых плоских бортах

Н3 - глубина отрабатываемого слоя при дифференцированных откосах борта с глубиной карьера

V1, V2 - сокращаемые объемы при резки вскрыши при переходе на крутые откосы борта

V3 - объем вскрыши при дифференцированных откосах борта с глубиной карьера

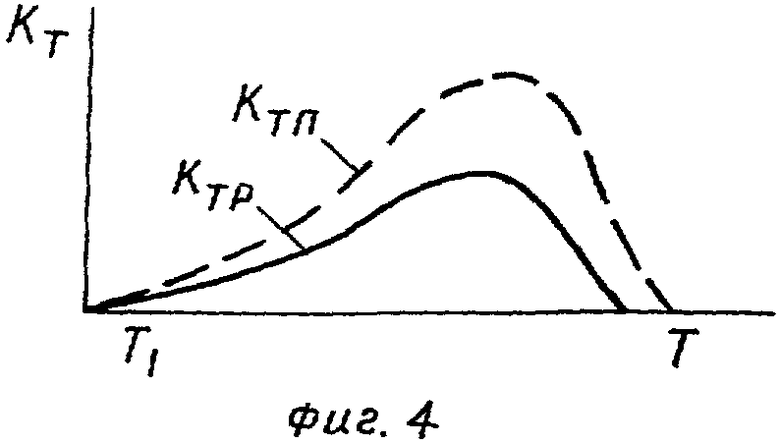

Фиг.4. КТП - текущий коэффициент вскрыши во времени Т по традиционному способу (проект)

КТР - текущий коэффициент вскрыши при отработке карьера дифференцированными крутыми слоями.

Для сравнения

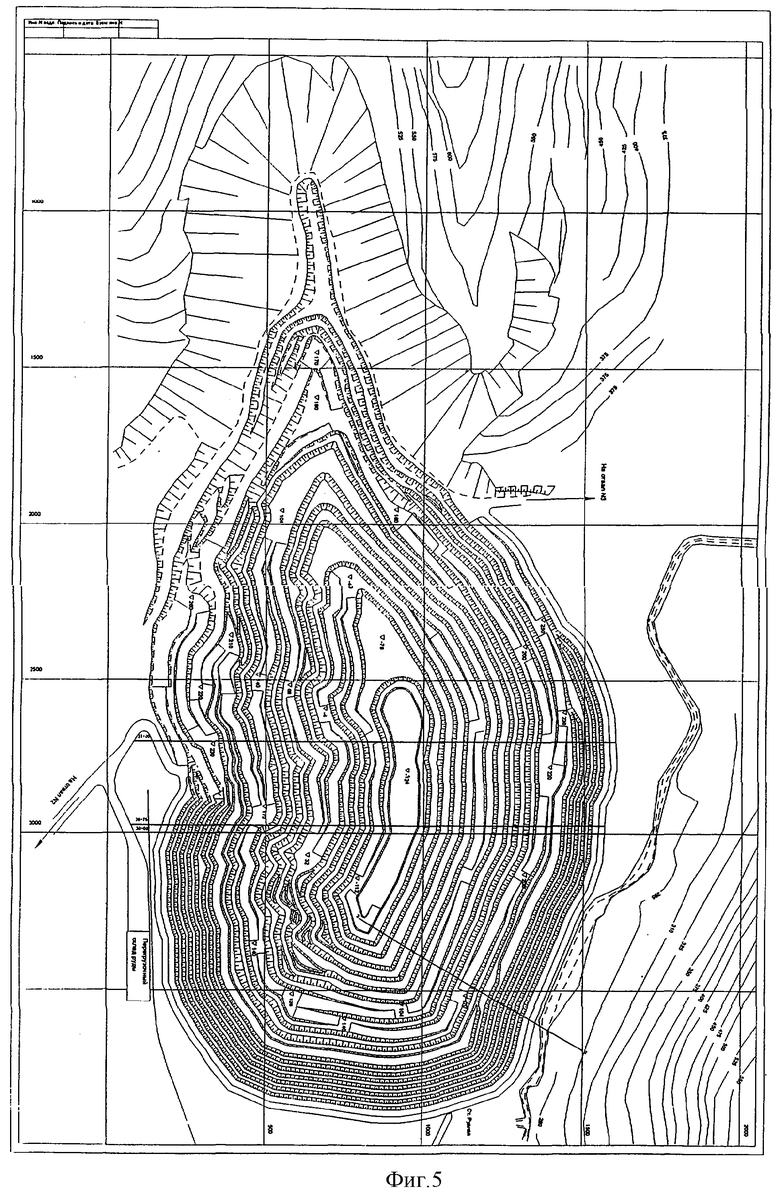

Фиг.5. Контур Коашвинского карьера ОАО «Апатит» с отм. дна - 124 м (проект и вариант Горного института КНЦ РАН).

Фиг.6. Контур перспективного Коашвинского карьера ОАО «Апатит» с отм. дна - 400 м (Горного института КНЦ РАН).

Пример выполнения

Способ разработки руды и вскрыши глубоким карьером при выделении наклонных слоев и этапов и отстройке бортов на конечном контуре с дифференцированными углами откоса участков борта в соответствии со снижающейся естественной и техногенной нарушенностью пород массивов с глубиной до отстройки вертикальных участков борта в глубоких зонах поясняется схемами, помещенными на фиг.1-6, и осуществляется следующим образом. На сложно-структурном Коашвинском месторождении ОАО «Апатит» с изменяющейся рудоносностью и содержанием полезного компонента с глубиной и по горизонтам важно вскрытие рудной зоны на большую глубину, чем при традиционных способах, поэтому необходимо разделение вскрышной толщи пород в поперечном разрезе в висячем и лежачем боках залежи 1 на наклонные слои 2, причем угол наклона участков временных промежуточных откосов бортов α1, α2, α3 отрабатываемых слоев в верхних, средних и нижних зонах различен, и увеличение его определяется в зависимости от различной горизонтальной и вертикальной скоростей подвигания уступов на верхних и нижних горизонтах, при этом рудная зона вскрывается на большую высоту при Н3>Н2>Н1 при меньших объемах V3<V2<V1 выполняемых вскрышных работах, особенно на нижних горизонтах из-за больших средних углов наклона рабочих бортов, чем при традиционных работах α2>α1>α'p>αp.

Вскрытие рудного тела на большую высоту (на 2-3 уступа и более) позволяет стабилизировать качество добываемой рудной массы при сложноструктурном строении рудной залежи и изменении содержания компонента P2O5 как по простиранию рудного тела, так и в висячем и лежачем боках апатитовой залежи. Отработку вскрышных уступов в слоях целесообразно вести 20 и 30-метровыми сдвоенными уступами 3 и подвиганием их. Для повышения устойчивости сдвоенных уступов на промежуточном откосе борта и безопасности ведения работ на нижележащих горизонтах их формируют щелевым способом на всю высоту 30 м уступами 3, что исключает применение заградительных валов. Углы откосов верхних участков промежуточных бортов при отработке слоев 2 могут составлять 40-45°, средних 50-55°, нижних 55-65°, при отработке последующих слоев и особенно в глубоких зонах, где трещиноватость пород снижается и техногенное воздействие (взрывы в карьере) на устойчивость откосов оказывает меньшее влияние, углы откосов бортов в нижних зонах могут составлять 65-75°, а сдвоенные уступы можно формировать с углами вплоть до 90°. Отработка рудного тела 1 предлагаемым способом позволяет уточнить структуру пород, их тип вблизи предельного контура, уточнить их прочностные свойства пород и обосновать дифференцированные по глубине углы откосов участков бортов карьера. Кроме того, полученные данные могут быть использованы для применения крутонаклонных и вертикальных конвейеров, сооружаемых на поверхности укрепленных откосов.

Эффективность работ также достигается размещением отвалов 4 не на нерабочем борту, а в висячем боку со съездами 5 в северо-западной и северо-восточных зонах карьера вблизи контуров второго и третьего этапов 6 разработки месторождения с созданием двух и трехъярусных отвалов с применением циклично-поточной технологии 7, а первый ярус создается применением в основном автомобильного транспорта. Конвейерные подъемники по вскрыше 7 целесообразно начать создавать с отм. +190 м до отм. +360÷+370 м на отвале №3, затем 11-ой ярус +460÷+470 м и III ярус - +560÷+570 м. Конвейерный подъемник по руде 8 целесообразно создать на восточном борту карьера. С углублением горных работ конвейерные подъемники по руде 9, 10 и вскрыше 11, 12, 13 удлиняются, а в глубоких зонах целесообразно сооружать вертикальные подъемники. Для увеличения производительности ЦПТ во вскрыше до 35-40 млн.т в год.

Следующее дробильное звено, оборудованное двумя конусными дробилками типа КВКД, целесообразно создать на гор. +85÷+90 м. Для этого конвейер с производительностью 20 млн.т вскрышных пород в год вышележащего участка переносится на нижележащий, а на вышележащем устанавливается конвейер с производительностью 40 млн.т породы в год (скорость ленты 3.5-4 м/с и Вл=3-3.5 м). С углублением горных работ дробильное звено с отм. +85÷+90 м переносится на отм. -110 м, а затем на отм. -210 м (вертикальный конвейер). Разгрузка породы с отвального конвейера при отсыпке ярусов производится разгрузочным механизмом в виде малогабаритной стрелы, оборудованной, например, пластинчатым питателем. В такой же последовательности отстраивается и удлиняется ЦПТ по руде: сначала в полу траншеях на отм. +200 м, +100 м, +0 м, -100 м (крутонаклонный подъемник) и ниже на отм. -200 м и -300 м - вертикальные подъемники. Производительность карьера по руде 7-5 млн.т в год. Применение ЦПТ по руде на постоянном восточном борту карьера более эффективна, чем по южному нерабочему борту с большим количеством конвейеров при малом их наклоне и трассе в виде петли.

Отработка вскрышной толщи наклонными и крутонаклонными слоями с применением щелей для безопасности работ при общих средних углах рабочих бортов, близких к 40-50°, позволяет снизить текущие коэффициенты вскрыши Ктр<Кгп и стабилизировать производительность карьера по вскрыше, поскольку при заданной производительности карьера по руде и опережающем вскрытии рудных горизонтов объем вскрыши в карьере равен производительности карьера по вскрыше, умноженной на продолжительность работы карьера. Ведение работ по предлагаемому способу позволяет увеличить глубину карьера, установленную по плоскому откосу 14 борта с углом 39-42° по проекту (дно карьера имеет отм. -240 м). Выполненными расчетами показано, что при средневзвешенных углах откосов бортов 50-55° глубина карьера 15 может быть повышена на 150-200 м (отм. дна -450÷-500 м), и отработка карьером сложного в геолого-структурном отношении месторождения с включением пропластков пород и изменении содержания компонента особенно эффективна, так как снижаются потери и разубоживание руды.

Отстройка нерабочего борта 16 на последнем этапе с дифференцированными и крутыми участками на глубоких горизонтах позволит снизить объем вскрыши в карьере на 100-200 млн.м3 и дополнительно добыть около 90 млн.т руды.

Источники информации

1. Хохряков B.C. Открытая разработка месторождений полезных ископаемых. М.: «Недра». - 1974. - 233 с.

2. Оводенко Б.К. Управление горными работами на карьерах. М.: «Недра». - 1973. - 192 с.

3. Патент РФ 2064582 (прототип).

Изобретение относится к горной промышленности и может быть использовано при разработке открытым способом месторождений полезных ископаемых в виде крутопадающих и наклонных рудных тел. Техническим результатом является повышение эффективности работ по выемке вскрыши и руды, снижение текущих коэффициентов вскрыши, снижение объемов вскрыши в бортах при их заоткоске под устойчивыми крутыми углами и повышение безопасности работ. Для этого способ включает выделение этапов и разделение карьерного поля на вскрышные и добычные горизонты, добычу руды и выемку вскрыши подвиганием уступов, применение участков временно нерабочего борта, отстройку съездов и транспортных берм, конвейерных полутраншей и выдачу руды и вскрыши на поверхность. При этом разделяют вскрышную толщу пород в поперечном разрезе в висячем и лежачем боках залежи на наклонные слои, причем угол наклона участков временных промежуточных откосов бортов отрабатываемых слоев в верхних, средних и нижних зонах различен, и увеличение его определяется в зависимости от различной горизонтальной и вертикальной скоростей подвигания уступов на верхних и нижних горизонтах. Организуют отвалы временные (промежуточные), постоянные и дополнительные на крыльях залежи и транспортирование породы производят по съездам, ориентированным в направлении контуров карьера II и III очередей отработки вначале средствами транспорта цикличного действия, а затем поточного транспорта. Причем траншеи с конвейерами ориентируют таким образом, чтобы можно было удлинять конвейерные подъемники или создавать каскадную систему при изменении мощности рудного тела или угла его падения, а в зоне добычи руды конвейерные подъемники сооружают сразу же после достижения средствами цикличного действия предельного плеча транспортирования, выводящего систему из области оптимального функционирования, и трассу конвейерных подъемников выбирают таким образом, чтобы их можно было удлинять или обеспечивать работу в комплексе с вертикальными подъемниками с доставкой руды на поверхность до перегрузочного пункта, и последний подъемник в глубоких зонах сооружается таким образом, чтобы плечо транспортирования сборочного транспорта не выходило за пределы оптимального функционирования системы, а на заключительном этапе работы карьера корректируют проектные углы бортов, отрабатывают последние слои и выводят борта на предельные дифференцированные по устойчивости конечные углы. 6 ил.

Способ открытой разработки месторождений полезных ископаемых, включающий выделение этапов и разделение карьерного поля на вскрышные и добычные горизонты, добычу руды и выемку вскрыши подвиганием уступов, применение участков временно нерабочего борта, отстройку съездов и транспортных берм, конвейерных полутраншей и выдачу руды и вскрыши на поверхность, отличающийся тем, что разделяют вскрышную толщу пород в поперечном разрезе в висячем и лежачем боках залежи на наклонные слои, причем угол наклона участков временных промежуточных откосов бортов отрабатываемых слоев в верхних, средних и нижних зонах различен и увеличение его определяется в зависимости от различной горизонтальной и вертикальной скорости подвигания уступов на верхних и нижних горизонтах, при этом безопасность работ при отработке рабочих горизонтов в слоях и формировании промежуточных откосов бортов, особенно в глубоких зонах, обеспечивается применением щелей при постановке 20-30-метровых уступов в промежуточное положение, при этом рудная зона вскрывается на большую высоту при меньших объемах выполняемых вскрышных работ по горизонтам из-за больших средних углов наклона рабочих бортов, чем при традиционных работах, и это позволяет стабилизировать качество добываемой рудной массы при сложно-структурном строении рудных залежей и изменении содержания компонентов как по простиранию рудного тела, так и в висячем и лежачем боках залежи, для обеспечения оптимальной транспортной связи между вскрышными забоями и местами складирования пород вскрыши в висячем боку залежи организуют отвалы временные (промежуточные), постоянные и дополнительные на крыльях залежи и транспортирование породы производят по съездам, ориентированным в направлении контуров карьера II и III очередей отработки вначале средствами транспорта цикличного действия (автотранспорт), а затем поточного транспорта, причем траншеи с конвейерами ориентируют таким образом, чтобы можно было удлинять конвейерные подъемники или создавать каскадную систему при изменении мощности рудного тела или угла его падения, а в зоне добычи руды конвейерные подъемники сооружают сразу же после достижения средствами цикличного действия (автотранспорт) предельного плеча транспортирования, выводящего систему из области оптимального функционирования, и трассу конвейерных подъемников выбирают таким образом, чтобы их можно было удлинять или обеспечивать работу в комплексе с вертикальными подъемниками с доставкой руды на поверхность до перегрузочного пункта, и последний подъемник в глубоких зонах сооружается таким образом, чтобы плечо транспортирования сборочного транспорта не выходило за пределы оптимального функционирования системы, а на заключительном этапе работы карьера корректируют проектные углы бортов, отрабатывают последние слои (II, III этапы разработки) и выводят борта на предельные дифференцированные по устойчивости конечные углы.

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1992 |

|

RU2064582C1 |

| Нерабочий борт карьера | 1985 |

|

SU1283387A1 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ КРУТОПАДАЮЩИХ КИМБЕРЛИТОВЫХ МЕСТОРОЖДЕНИЙ | 2000 |

|

RU2180041C2 |

| СПОСОБ ОТРАБОТКИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1995 |

|

RU2096620C1 |

| КОРОЖ В.А | |||

| и др., Комбинированная отработка железных руд Кривбасса с минимальными количественными и качественными потерями | |||

| Горный информационно-аналитический бюллетень, М., 2003, №12, с.60-63. | |||

Авторы

Даты

2006-08-27—Публикация

2004-11-10—Подача