Изобретение относится к области обработки материалов давлением с использованием энергии электрического взрыва металлического проводника в жидкой передающей среде и касается, в частности, деформирования и запрессовки труб широкого спектра конфигураций и геометрических размеров в труднодоступных местах.

Известны различные механические устройства и способы запрессовки труб в трубные решетки теплообменных аппаратов, такие как ролики, раскатки, дорны, в частности: №2165325, 2001.04.20, МПК B21D 39/06, B21D 53/08, F28F 9/16. Сущность способа закрепления труб в трубных решетках: на внутренней поверхности трубы, прилегающей к ее торцу, формируют внутреннее кольцевое утолщение, трубу устанавливают в отверстие трубной решетки, имеющее на поверхности кольцевые канавки, и фиксируют от возможного перемещения, затем к внутренней поверхности трубы прикладывают сжимающее усилие роликами механической вальцовки, обеспечивая закрепление трубы. Длина роликов превышает ширину внутреннего кольцевого утолщения. В результате обеспечивается достаточное заполнение объемов кольцевых канавок трубной решетки без подрезания стенок трубы при наличии конусности роликов механической вальцовки.

Применение предлагаемых устройств и способов требует больших энергетических затрат, длительного времени обработки, они обладают большой металлоемкостью и ограничены в технологических возможностях, а также при использовании механических, способов и устройств проблематично произвести запрессовку труб искривленной геометрии в труднодоступном месте.

Известны устройства для запрессовки труб, в которых в качестве активного элемента используются взрывчатые вещества (А.С. 1731359, кл. 5 B21D 26/08, 07.05.92 г.). Сущность изобретения: заряд взрывчатого вещества имеет форму кольца, толщина стенки которого увеличивается от среднего сечения к торцам, а детонирующий шнур на участке контакта с зарядом изогнут по кольцу и расположен на внутренней поверхности заряда. Взрывной патрон содержит цилиндрический корпус, выполненный из двух коаксиальных цилиндров, которые снабжены крышками.

Применение предлагаемых устройств во многих случаях нежелательно вследствие повышенных требований к технике безопасности при их эксплуатации. А также они не всегда позволяют решать поставленные технические задачи, как-то: осуществление деформирования труб искривленной геометрии и малого диаметра, генерация цилиндрически симметричной и однородной ударной волны давления в труднодоступном месте.

Использование классического электровзрывного патрона (Малюшевский П.П. Основы разрядно-импульсной технологии. - Киев: Наукова думка, 1983, - 342 с.) для деформирования трубы в труднодоступном месте также проблематично из-за невозможности размещения самого электровзрывного патрона в области деформирования, в частности, при искривленной геометрии трубы.

Наиболее близким к заявленному изобретению является "Электрогидроимпульсной способ запрессовки труб в труднодоступных местах" (патент RU №2125496, 6 B21D 26/10, 1999).

Данный способ включает следующие операции: устанавливают трубу в отверстие трубной решетки, в полость трубы на конце размещают предварительно собранную конструкцию, состоящую из взрывающегося элемента в виде плоского кольца из фольги, которое размещают на торце механически прочного цилиндра из диэлектрика, имеющего сквозное коаксиальное отверстие, в котором располагают стержневой электрод, соединяемый электрическим контактом с центром взрывающегося плоского кольца, в качестве второго электрода используют обжимающую металлическую втулку, которую устанавливают на цилиндре из условия обеспечения фиксации на его боковой поверхности периферийной части плоского кольца, и из стержневой вставки, опирающейся на центрирующие изолирующие звездочки, и соединенной со стержневым электродом, на которой установлены тело вращения и направляющий конус, выполненные из механически прочного материала, причем тело вращения и направляющий конус располагают в зоне деформации трубы, заполняют полость передающей средой, производят гидроизоляцию трубы эластичной пробкой на ее торце, а для гидроизоляции трубы со стороны электродов устанавливают эластичную пробку в виде кольцевой прокладки и осуществляют электрический взрыв.

Недостатком известного способа является то, что для осуществления электрического взрыва взрывающегося элемента в виде плоского кольца из фольги необходимо приложить высокую разность потенциалов на ее центральную и периферийную часть. В случае использования предложенной геометрии взрывающегося элемента в нем заведомо создается неоднородное электрическое поле. Следовательно, электрический ток, протекающий в радиальном направлении по плоскому кольцу из фольги, и соответственно, плотность тока, в каждом сечении кольца будут различны. Вследствие чего, протекание процессов нагревания, плавления, разрушения, испарения, взрыва, возникновение плазменного образования и т.д. при электрическом взрыве будет осуществляться непредсказуемо, носить в объеме кольца из фольги локальный характер. Электрический взрыв плоского кольца из фольги будет протекать неоднородно, в передающей конденсированной среде будет генерироваться не плоская, а сложного профиля волнового фронта ударная волна. В грубом приближении однородный электрический взрыв плоской кольцевой фольги можно обеспечить, применяя строго определенные геометрические размеры последней, в частности уменьшение ширины кольца, т.е. активной зоны взрывающегося элемента, но при этом возможно используемый перечень размеров будет достаточно узким, что влечет за собой уменьшение технологических возможностей применения. В противном случае протекание процесса электрического взрыва происходит далеко не в оптимальном режиме, возникает неоправданная потеря энергии, КПД невелик.

Техническим результатом предлагаемого изобретения является осуществление однородного электрического взрыва кольца из фольги, расширение перечня типоразмеров кольца из фольги, генерация плоской ударно-акустической волны высокой интенсивности, повышение КПД.

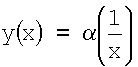

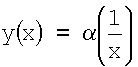

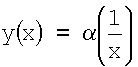

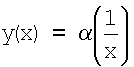

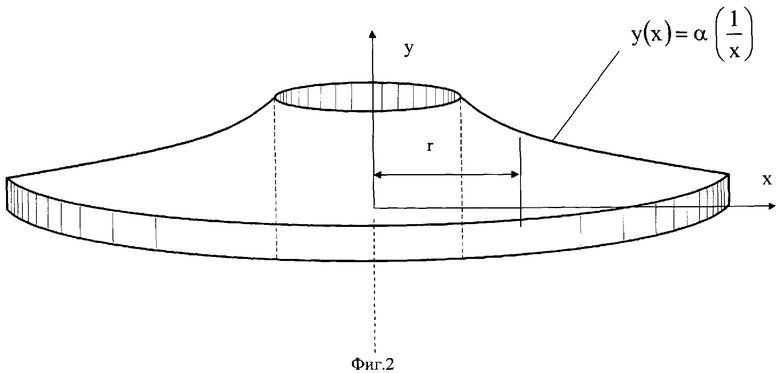

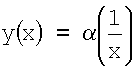

Поставленный технический результат достигается тем, что в электрогидроимпульсном способе запрессовки труб в труднодоступных местах, заключающимся в том, трубу устанавливают в отверстие трубной решетки, размещение на конце трубы предварительно собранной конструкции, состоящей из взрывающегося элемента в виде кольца из фольги, расположенного на торце механически прочного цилиндра из диэлектрика, имеющего сквозное коаксиальное отверстие, в котором расположен стержневой электрод, соединенный электрическим контактом с центральной частью кольца из фольги, второго электрода в виде обжимающей металлической втулки, расположенной на цилиндре из условия обеспечения фиксации на его боковой поверхности периферийной части кольца, соединенной со стержневым электродом и опирающейся на центрирующие изолирующие звездочки стержневой вставки с установленными на них направляющим конусом и телом вращения, выполненными из механически прочного материала, расположение тела вращения и направляющего конуса упомянутой конструкции в зоне деформирования трубы, заполнение полости трубы передающей средой, гидроизоляцию трубы эластичной пробкой одного торца и кольцевой прокладкой другого, осуществление электрического взрыва взрывающегося, элемента, в используемой предварительно собранной конструкции одна поверхность кольца из фольги выполнена с профилем по гиперболической функции  , а противоположная поверхность - плоской, с толщиной, увеличивающейся от периферийной к центральной части, стержневая вставка соединена со стержневым электродом посредством резинового шнура, армированного металлическими жилами, имеющего на боковой поверхности симметричные продольные ребра, внешний диаметр которого равен внутреннему диаметру трубы.

, а противоположная поверхность - плоской, с толщиной, увеличивающейся от периферийной к центральной части, стержневая вставка соединена со стержневым электродом посредством резинового шнура, армированного металлическими жилами, имеющего на боковой поверхности симметричные продольные ребра, внешний диаметр которого равен внутреннему диаметру трубы.

Благодаря применению в качестве взрывающегося элемента в виде кольца, профиль одной из поверхностей которой определятся гиперболической функцией  , где α - коэффициент пропорциональности, а противоположная поверхность является плоской, при этом толщина кольца увеличивается от периферийной к центральной части, обеспечивается условие однородности протекания электрического тока, и соответственно, плотности тока, в любом ее сечении. Вследствие чего протекание процессов нагревания, плавления, разрушения, испарения, взрыва, возникновение плазменного образования и т.д. при электрическом взрыве будет носить предсказуемый характер. Электрическая энергия конденсаторного накопителя в большей мере полностью реализуется на формирование электрического взрыва. Следовательно, можно считать, что протекание электрического взрыва происходит одновременно и однородно во всем объеме гиперболического кольца из фольги, и в передающей конденсированной среде генерируется плоская ударно-акустическая волна, распространяющаяся по деформируемой трубе, представляющей в данном случае волновод, без энергетических потерь. Обеспечение условия однородности электрического взрыва и оптимальности геометрических размеров взрывающегося элемента (Кривицкий Е.В. Динамика электровзрыва в жидкости. - Киев: Наукова думка, 1986, - 205 с.), обуславливает расширение спектра типоразмеров взрывающегося элемента, в нашем случае кольца из фольги.

, где α - коэффициент пропорциональности, а противоположная поверхность является плоской, при этом толщина кольца увеличивается от периферийной к центральной части, обеспечивается условие однородности протекания электрического тока, и соответственно, плотности тока, в любом ее сечении. Вследствие чего протекание процессов нагревания, плавления, разрушения, испарения, взрыва, возникновение плазменного образования и т.д. при электрическом взрыве будет носить предсказуемый характер. Электрическая энергия конденсаторного накопителя в большей мере полностью реализуется на формирование электрического взрыва. Следовательно, можно считать, что протекание электрического взрыва происходит одновременно и однородно во всем объеме гиперболического кольца из фольги, и в передающей конденсированной среде генерируется плоская ударно-акустическая волна, распространяющаяся по деформируемой трубе, представляющей в данном случае волновод, без энергетических потерь. Обеспечение условия однородности электрического взрыва и оптимальности геометрических размеров взрывающегося элемента (Кривицкий Е.В. Динамика электровзрыва в жидкости. - Киев: Наукова думка, 1986, - 205 с.), обуславливает расширение спектра типоразмеров взрывающегося элемента, в нашем случае кольца из фольги.

Таким образом, использование взрывающегося элемента в виде кольца, профиль одной из поверхностей которого определяются функцией  , а противоположная является плоской, т.е. толщина кольца увеличивается от периферийной к центральной ее части, позволяет осуществить однородный электрический взрыв, расширить перечень типоразмеров взрывающих элементов, произвести генерацию плоской ударно-акустической волны высокой интенсивности и повысить КПД.

, а противоположная является плоской, т.е. толщина кольца увеличивается от периферийной к центральной ее части, позволяет осуществить однородный электрический взрыв, расширить перечень типоразмеров взрывающих элементов, произвести генерацию плоской ударно-акустической волны высокой интенсивности и повысить КПД.

Использование стержневой вставки, изготовленной равной длине тела вращения и направляющего конуса с центрирующими звездочками, позволяет без затруднений располагать конструкцию в зоне деформирования трубы, имеющей малые радиусы кривизны изгибов, что расширяет технологические возможности.

Применение гибкого армированного металлическими жилами резинового шнура позволяет установить и точно расположить, варьируя длиной шнура, стержневую вставку с направляющим конусом и телом вращения в необходимой труднодоступной зоне деформирования трубы, внешний вид которой может представлять собой сложную геометрию с различными радиусами кривизны. Наличие на его боковой поверхности симметричных продольных ребер, причем внешний диаметр шнура выполняется равным внутреннему диаметру трубы, обеспечивает соосное расположение шнура вдоль всей деформируемой трубы, независимо от конфигурации и радиусов кривизны, что позволяет беспрепятственному распространению ударно-акустической волны про криволинейному участку трубы. Прочное соединение стержневой вставки с электродной конструкцией посредством армированного металлическими жилами шнура позволяет избежать осевого смещения направляющего конуса и тела вращения относительно деформируемой зоны трубы при воздействии ударной волны, что положительно сказывается на КПД.

Применение резины, являющейся диэлектриком, в изготовлении шнура, армированного металлическими жилами, обеспечивает невозможность возникновения паразитного электрического разряда между электродами, деформируемой трубой и металлическими жилами.

Ударно-акустическая волна сжатия высокого давления при распространении вдоль деформируемой трубы взаимодействует с телом вращения (Ландау Л.Д., Лифшиц Е.М. Теоретическая физика. Гидродинамика. - Москва: Наука, 1986, - 736 с.), при этом происходит изменение профиля фронта волны, следовательно, перераспределение направления и величины импульса. Вследствие многократного отражения волны от поверхности тела вращения и участка деформируемой трубы возникает радиально составляющая импульса силы, т.е в представляемой зоне образуется ударно-акустическая волна с перераспределенным волновым фронтом, обеспечивающая осесимметричную деформацию трубы. Наличие сглаживающего конуса позволяет при минимальных энергетических потерях производить формирование фронта ударно-акустической волны и перераспределение потока энергии в ней, что повышает КПД.

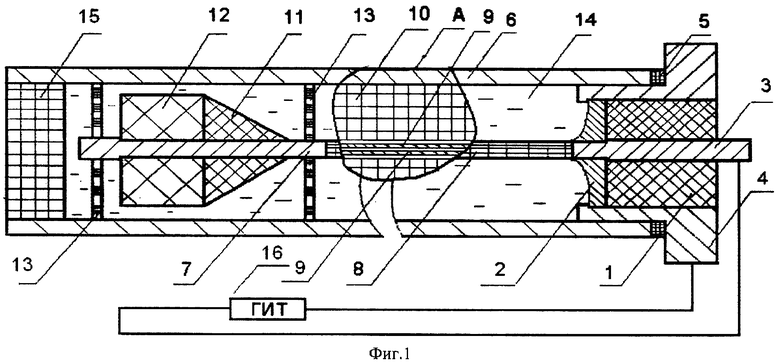

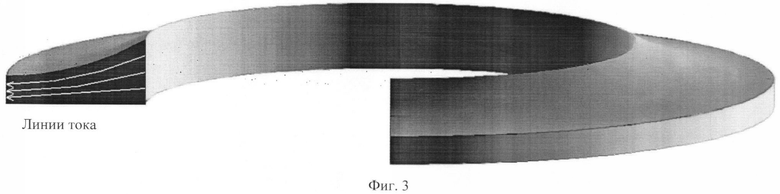

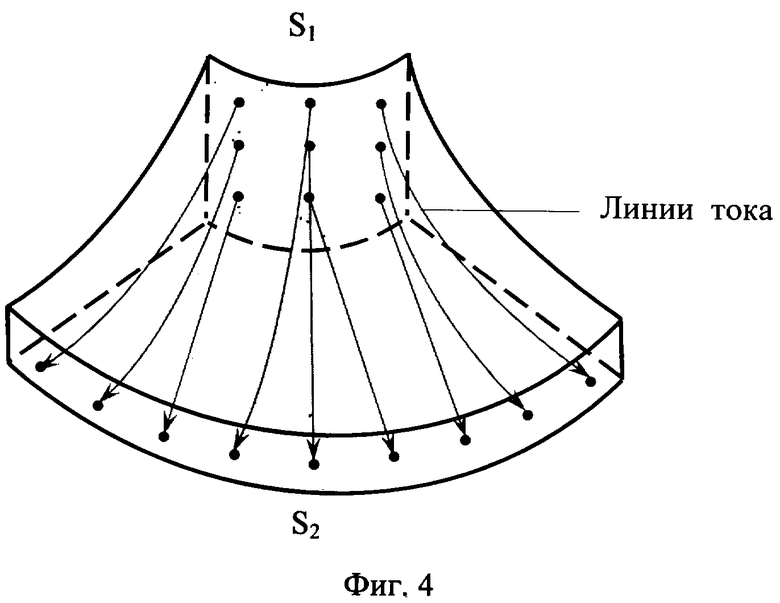

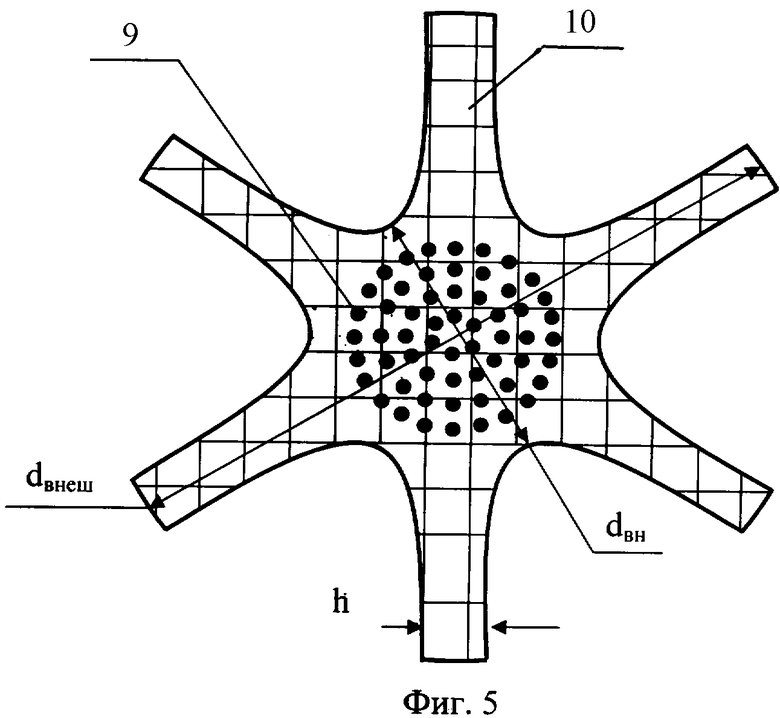

Сущность изобретения поясняется чертежами, где на фиг.1 представлена схема электрогидроимпульсного способа запрессовки труб в труднодоступных местах, на фиг.2 представлен чертеж кольца из фольги, профиль одной из поверхностей которого определяется функцией  , а противоположная является плоской, т.е. толщина в радиальном сечении имеет гиперболическую зависимость от радиуса, на фиг.3 представлен внешний вид кольца из фольги с разрезом в радиальном сечении, на фиг.4 представлен сегмент кольца, где показано распределение линий тока по произвольному сечению, на фиг.5 представлен разрез в поперечном сечении шнура, имеющего симметричные продольные ребра на боковой поверхности, на фиг.6 представлен армированный металлическими жилами шнур, выполненный с симметричными продольными ребрами на боковой поверхности.

, а противоположная является плоской, т.е. толщина в радиальном сечении имеет гиперболическую зависимость от радиуса, на фиг.3 представлен внешний вид кольца из фольги с разрезом в радиальном сечении, на фиг.4 представлен сегмент кольца, где показано распределение линий тока по произвольному сечению, на фиг.5 представлен разрез в поперечном сечении шнура, имеющего симметричные продольные ребра на боковой поверхности, на фиг.6 представлен армированный металлическими жилами шнур, выполненный с симметричными продольными ребрами на боковой поверхности.

На торце механически прочного диэлектрического цилиндра 1 (фиг.1), располагается кольцо 2 из фольги, причем поверхности сопряжения кольца и основания диэлектрического цилиндра являются плоскими. Толщина кольца 2 из фольги изменяется в радиальном направлении по гиперболическому закону (фиг.2, фиг.3), в нашем случае увеличивается по мере приближения от периферийной к центральной ее части. Этим достигается однородность тока и плотности тока, протекающего в радиальном направлении (фиг.3). На фиг.4 показаны линии тока, пронизывающие в радиальном направлении площадки S1 и S2 некоторого выделенного сегмента кольца 2 из фольги. Линии тока также показаны на чертеже, представляющем внешний вид кольца из фольги с разрезом в радиальном сечении. В диэлектрическом цилиндре 1 соосно выполнено сквозное отверстие, в котором размещается стержневой электрод 3, соединенный электрическим контактом с центральной частью кольца 2 из фольги. Периферийная часть кольца 2 из фольги фиксируется на торцевой поверхности диэлектрического цилиндра 1 с помощью металлической втулки 4, выполненной с внутренним буртом и являющейся вторым электродом. Для гидроизоляции устанавливают резиновое кольцо 5 на торце деформируемой трубы 6. Диаметр металлической втулки 4 равен внутреннему диаметру трубы 6. Стержневая вставка 7 со стороны гиперболической поверхности кольца 2 из фольги соединяется со стержневым электродом 3 посредством резинового шнура 8, армированного металлическими жилами 9 (выноска А) и имеющего на боковой поверхности симметричные продольные ребра 10 (фиг.5, фиг.6), используя резьбовое соединение. Внутренний диаметр шнура 8 равен диаметру центральной части кольца 2 из фольги, внешний диаметр равен внутреннему диаметру деформируемой трубы 6. На стержневой вставке 7 располагаются направляющий конус 11, тело вращения 12 и центрирующие звездочки 13. В качестве тела вращения 12 можно использовать, например цилиндр, диаметр которого несколько меньше, чем диаметр деформируемой трубы 6. Представленная конструкция размещается в полости трубы 6, причем диэлектрический цилиндр 1 с кольцом 2 из фольги и электродами 3 и 4 механически прочно закрепляют на конце деформируемой трубы 6. Тело вращения 12 и направляющий конус 11 на стержневой вставке 7 благодаря выверенной длине армированного шнура 8 при этом автоматически располагаются в зоне деформирования трубы соосно благодаря центрирующим звездочкам 13. Деформированная труба 6 заполняется рабочей передающей средой 14, в частности водой, и гидроизолируется с противоположного конца резиновой пробкой 15. Электроды 3 и 4 соединяют токоподводящими проводами с генератором импульсных токов 16. При подаче высокого напряжения на центральную и периферийную части кольца 2 из фольги последняя под действием тока высокой плотности однородно взрывается, формируя в окружающей передающей среде 14 ударно-акустическую волну давления. Ударно-акустическая волна, имеющая заведомо плоский волновой фронт, распространяется по передающей рабочей среде 14, ограниченной трубой 6, в направлении зоны расположения тела вращения 12 и направляющего конуса 11 не претерпевая энергетических потерь. Благодаря направляющему конусу 11 происходит плавное изменение профиля фронта ударно-акустической волны, и энергетический поток направляется в область между телом вращения 12 и деформируемой трубой 6. Ударно-акустическая волна, радиально воздействуя на трубу 6, производит осесимметричную пластическую деформацию, а распространяясь аксиально в зазоре между телом вращения 12 и трубой 6, осуществляет деформацию участка трубы по всей длине, соизмеримой длине тела вращения 12. Меняя профиль тела вращения 12 и величину зазора между трубой 6 и телом вращения 12, можно изменить профиль деформации трубы 6, а также величину деформации. Таким образом, применение в качестве взрывающегося элемента кольца из фольги профиль одной поверхности которого определяются гиперболической функцией, а противоположная является плоской, т.е. толщина в радиальном сечении имеет гиперболическую зависимость от радиуса, позволяет осуществлять однородный электрический взрыв кольца из фольги, расширить перечень типоразмеров взрывающихся элементов, генерировать плоскую ударно-акустическую волну высокой интенсивности, тем самым повысить КПД. Использование резинового шнура, имеющего на боковой поверхности симметричные продольные ребра, обеспечивает соосное его расположение вдоль всей деформируемой трубы, независимо от конфигурации и радиусов кривизны трубы. Из чего следует беспрепятственное распространение ударно-акустической волны по криволинейному участку трубы, тем самым позволяет повысить КПД.

Пример

В экспериментах применялся энергетический накопитель конденсаторного типа, имеющий следующие параметры: электрическая емкость С=320 мкФ, индуктивность L=78 мкГн, максимальное напряжение U=2 кВ. Использовалась бесшовная алюминиевая трубка с внутренним диаметром Dвн=25 мм и толщиной стенки hтр=0,22 мм, длиной lтр=25 см. Внешний и внутренний диаметр кольца из алюминиевой фольги равны соответственно dвнеш=23 мм, dвнут=10 мм. Длина стержневой вставки lвс=20 мм, длина резинового шнура lшн=12 см, внешний диаметр шнура dшнур. вн=25 мм, внутренний - dшнур. вн=10 мм, ширина продольного ребра hшнур=2 мм. В результате экспериментов получено осесимметричное локальное деформирование трубы в заданном месте.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГИДРОИМПУЛЬСНЫЙ СПОСОБ ЗАПРЕССОВКИ ТРУБ В ТРУДНОДОСТУПНЫХ МЕСТАХ | 2008 |

|

RU2378075C1 |

| ЭЛЕКТРОГИДРОИМПУЛЬСНЫЙ СПОСОБ ЗАПРЕССОВКИ ТРУБ В ТРУДНОДОСТУПНЫХ МЕСТАХ | 1997 |

|

RU2125496C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОВЗРЫВНОЙ ЗАПРЕССОВКИ ТРУБ | 2003 |

|

RU2245753C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОВЗРЫВНОЙ ЗАПРЕССОВКИ ТРУБ | 2000 |

|

RU2186648C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРНЫХ ВОЛН ВЫСОКИХ И СВЕРХВЫСОКИХ ДАВЛЕНИЙ В ГАЗАХ | 2004 |

|

RU2280195C1 |

| ЭЛЕКТРОГИДРОИМПУЛЬСНЫЙ СПОСОБ КРЕПЛЕНИЯ ВТУЛКИ В ГЛУХОМ ОТВЕРСТИИ КОРПУСНОЙ ДЕТАЛИ | 1994 |

|

RU2094153C1 |

| СПОСОБ ЭЛЕКТРОГИДРОИМПУЛЬСНОЙ ЗАПРЕССОВКИ ТРУБ В ТРУБНЫЕ РЕШЕТКИ | 1990 |

|

RU1760677C |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРИЧЕСКИМ ВЗРЫВОМ ФОЛЬГИ | 2009 |

|

RU2393269C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРИЧЕСКИМ ВЗРЫВОМ ФОЛЬГИ | 2008 |

|

RU2394938C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРИЧЕСКИМ ВЗРЫВОМ ФОЛЬГИ | 2009 |

|

RU2393268C1 |

Изобретение относится к области обработки материалов давлением с использованием энергии электрического взрыва металлического проводника в жидкой передающей среде и касается, в частности, деформирования и запрессовки труб широкого спектра конфигураций и геометрических размеров в труднодоступных местах. Трубу устанавливают в отверстие трубной решетки, на конце трубы размешают предварительно собранную конструкцию, состоящую из взрывающегося элемента в виде кольца из фольги, расположенного на торце механически прочного цилиндра из диэлектрика, имеющего сквозное коаксиальное отверстие. В указанном отверстии располагают стержневой электрод, соединяемый электрическим контактом с центральной частью кольца из фольги. В качестве второго электрода используют обжимающую металлическую втулку, расположенную на цилиндре из условия обеспечения фиксации на его боковой поверхности периферийной части кольца. Стержневой электрод соединен со стержневой вставкой, опирающейся на центрирующие изолирующие звездочки, на которой установлены тело вращения и направляющий конус, выполненные из механически прочного материала, которые располагаются в зоне деформирования трубы. Полость трубы заполняют передающей средой, производят гидроизоляцию трубы эластичной пробкой одного торца и кольцевой прокладкой другого, осуществляют электрический взрыв взрывающегося элемента. При этом в используемой предварительно собранной конструкции одна поверхность кольца из фольги выполнена с профилем по гиперболической функции, а противоположная поверхность - плоской, с толщиной, увеличивающейся от периферийной к центральной части. Стержневая вставка соединена со стержневым электродом посредством резинового шнура, армированного металлическими жилами, имеющего на боковой поверхности симметричные продольные ребра, внешний диаметр которого равен внутреннему диаметру трубы. Повышаются эффективность способа и КПД. 6 ил.

Электрогидроимпульсный способ запрессовки труб в труднодоступных местах, включающий установку трубы в отверстие трубной решетки, размещение на конце трубы предварительно собранной конструкции, состоящей из взрывающегося элемента в виде кольца из фольги, расположенного на торце механически прочного цилиндра из диэлектрика, имеющего сквозное коаксиальное отверстие, в котором расположен стержневой электрод, соединенный электрическим контактом с центральной частью кольца из фольги, второго электрода в виде обжимающей металлической втулки, расположенной на цилиндре из условия обеспечения фиксации на его боковой поверхности периферийной части кольца, соединенной со стержневым электродом и опирающейся на центрирующие изолирующие звездочки стержневой вставки с установленными на них направляющим конусом и телом вращения, выполненными из механически прочного материала, расположение тела вращения и направляющего конуса в зоне деформирования трубы, заполнение полости трубы передающей средой, гидроизоляцию трубы эластичной пробкой одного торца и кольцевой прокладкой другого, осуществление электрического взрыва взрывающегося элемента, отличающийся тем, что в используемой предварительно собранной конструкции одна поверхность кольца из фольги выполнена с профилем по гиперболической функции  , а противоположная поверхность - плоской, с толщиной, увеличивающейся от периферийной к центральной части, стержневая вставка соединена со стержневым электродом посредством резинового шнура, армированного металлическими жилами, имеющего на боковой поверхности симметричные продольные ребра, внешний диаметр которого равен внутреннему диаметру трубы.

, а противоположная поверхность - плоской, с толщиной, увеличивающейся от периферийной к центральной части, стержневая вставка соединена со стержневым электродом посредством резинового шнура, армированного металлическими жилами, имеющего на боковой поверхности симметричные продольные ребра, внешний диаметр которого равен внутреннему диаметру трубы.

| ЭЛЕКТРОГИДРОИМПУЛЬСНЫЙ СПОСОБ ЗАПРЕССОВКИ ТРУБ В ТРУДНОДОСТУПНЫХ МЕСТАХ | 1997 |

|

RU2125496C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОВЗРЫВНОЙ ЗАПРЕССОВКИ ТРУБ | 2000 |

|

RU2186648C2 |

| Способ изготовления взрывающихся тепловых элементов | 1966 |

|

SU212972A1 |

| US 3750441 А, 07.08.1973. | |||

Авторы

Даты

2010-01-10—Публикация

2008-04-22—Подача