Изобретение относится к области обработки материалов давлением с использованием энергии электрического взрыва металлического проводника в жидкой передающей среде и касается, в частности, запрессовки труб различной плавной геометрии в труднодоступных местах.

Известны различные механические способы запрессовки труб в трубные решетки теплообменных аппаратов. По данным способы требуют больших энергетических затрат, длительное время обработки, большую металлоемкость, ограничены в технологических возможностях, а так же при использовании механических способов проблематично произвести запрессовку труб искривленной геометрии в труднодоступном месте.

Использование классического электровзрывного патрона для деформирования трубы в труднодоступном месте также проблематично из-за возникающих трудностях при размещении самого электровзрывного патрона в области деформирования, в частности, при искривленной поверхности трубы.

Наиболее близким аналогом заявленного изобретения является А. с. N 1760677, кл. B 21 D 26/10, 1985 г. Способ электрогидроимпульсной запрессовки труб в трубные решетки. авторов Брызгалин Г.И., Суркаев А.Л., Годенко А.Е., Слепцов О.А.

Данный способ включает следующие операции: установку на электроды и токопроводящую вставку центрирующих звездочек, выполненных из диэлектрического материала; соединение посредством двух взрывающихся проволочек токопроводящей вставки с электродами; установку собранной "гирлянды" в запрессовываемую трубу, заполнение плоскости трубы рабочей передающейся средой, закрытие торцов трубы эластичными пробками; установку трубы в отверстия трубных решеток, причем две трубные решетки располагают по краям трубы непосредственно над взрывающимися проволочками, а третью трубную решетку располагают посередине между крайними решетками; соединение электродов с токопроводящими проводами генератора импульсных токов, подрыв проволочек.

Предложенный способ позволяет произвести деформацию трубы в труднодоступном месте, но только в зоне, находящейся посередине взрывающихся проволочек, что существенным образом ограничивает возможности применимости способа.

Задачей данного изобретения является создание способа, который позволит расширить технологические возможности и производить деформацию различной конфигурации трубы в любом труднодоступном месте.

Техническим результатом изобретения является осуществление качественной запрессовки плавно изогнутой трубы в сквозном отверстии детали.

Поставленный технический результат достигается тем, что в электрогидроимпульсном способе запрессовки труб в труднодоступных местах, при котором трубу устанавливают в отверстие трубной решетки, в полости трубы размещают предварительно собранную конструкцию, состоящую из взрывающегося элемента и стержневой вставки, опирающейся на центрирующие изолирующие звездочки, производят гидроизоляцию полости трубы эластичными пробками, которые устанавливают на ее торцах, заполняют полость передающей средой, соединяют взрывающийся элемент с выводами источника импульсных токов посредством связанных с взрывающимся элементом электрическими контактами двух электродов, один из которых выполняют в форме стержня и закрепляют на одном из концом трубы, и осуществляют электрический взрыв взрывающегося элемента, используют взрывающийся элемент в виде плоского кольца из фольги, которое размещают на торце механически прочного цилиндра из диэлектрика, имеющего сквозное коаксиальное отверстие, в котором располагают стержневой электрод, соединяемый электрическим контактом с центром взрывающегося плоского кольца, в качестве второго электрода используют обжимающую металлическую втулку, которую устанавливают на цилиндре из условия обеспечения фиксации на его боковой поверхности периферийной части плоского кольца, на стержневой вставке, которую соединяют со стержневым электродом, дополнительно располагают тело вращения и направляющий конус, выполненные из механически прочного материала, цилиндр, взрывающийся элемент и второй электрод закрепляют на конце трубы вместе со стержневым электродом, а для гидроизоляции полости трубы на ее торце со стороны электродов устанавливают эластичную пробку в виде кольцевой прокладки.

Благодаря предложенной конфигурации взрывающегося элемента при подаче на него высокого напряжения кольцевая фольга взрывается, возбуждая в среде волну сжатия высокого давления, распространяющуюся вдоль оси трубы. Деформируемая труба в данном случае выполняет роль волновода, в котором на расстоянии 3-4-х диаметров волновода от места возбуждения взрывная волна трансформируется в плоскую, распространяющуюся по волноводу без потерь. Диэлектрический цилиндр, изготовленный соответствующим образом, позволяет осесимметрично располагать взрывающееся кольцо относительно трубы и выполняет роль абсолютно жесткой стенки для волны сжатия высокого давления. Обжимающая металлическая втулка является вторым электродом и фиксирует периферийную часть взрывающейся фольги на боковой поверхности диэлектрического цилиндра, кроме того, изменяя диаметр торцевого отверстия, варьируется активная поверхность взрывающейся фольги.

Центрирующие звездочки осесимметрично располагают тело вращения и направляющий конус, зафиксированные на стержневой вставке, относительно трубы. Тело вращения и направляющий конус располагаются в зоне деформирования трубы. Волна сжатия высокого давления при распространении вдоль трубы взаимодействует с телом вращения, при этом происходит изменение профиля фронта волны, а следовательно, перераспределение направления и величины импульса. Вследствие многократного отражения волны от поверхности тела вращения и трубы возникает радиально составляющая импульса силы, обеспечивающая осесимметричную деформацию трубы. Наличие сглаживающего конуса позволяет при минимальных энергетических потерях производить формирование фронта ударной волны и перераспределение энергии в ней.

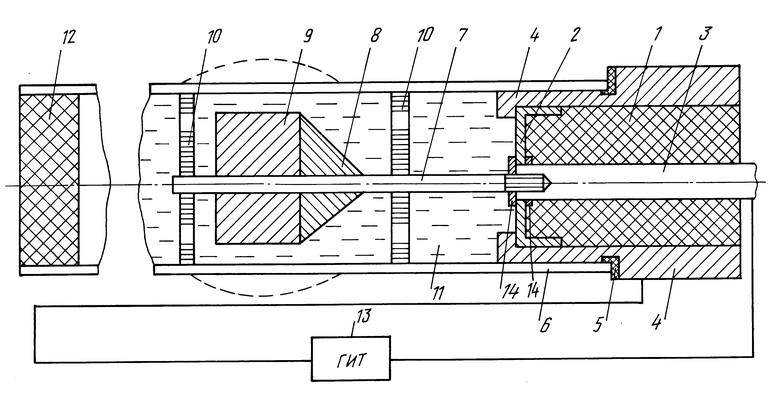

На чертеже представлена схема электрогидроимпульсного способа запрессовки труб в труднодоступных местах. На основании механически прочного диэлектрического цилиндра 1 располагается взрывающееся плоское кольцо 2 из фольги. В диэлектрическом цилиндре выполнено соосное сквозное отверстие, в котором размещается стержневой электрод 3, соединенный электрическим контактом с центральной частью взрывающегося кольца 2. Периферийная часть кольца 2 фиксируется на боковой поверхности диэлектрического цилиндра 1 с помощью обжимающей металлической фигурной втулки 4, являющейся вторым электродом. Обжимающая втулка выполнена с буртом, на основании которого располагается резиновое кольцо 5 для гидроизоляции, а диаметр втулки 4 равен внутреннему диаметру трубы 6. К торцу стержневого электрода 3 с внешней стороны взрывающегося кольца 2 крепится стержневая вставка 7 посредством резьбового соединения. В случае криволинейной геометрии трубы 6, вместо стержневой вставки применяется проволочный трос. На стержневой вставке 7 располагается направляющий конус 8 и тело вращения 9, например цилиндр диаметром несколько меньшим, чем диаметр деформируемой трубы. Представленная конструкция размещается в полости трубы 6, причем диэлектрический цилиндр 1 с взрывающимся кольцом 2 и электродами 3, 4 механически прочно закрепляют на конце деформируемой трубы 6, при этом тело вращения 9 и направляющий конус 8 на стержневой вставке 7 автоматически располагается соосно благодаря центрирующим звездочкам 10, в зоне деформирования трубы. Труба заполняется рабочей передающей средой 11, в частности водой, и с другого торца труба гидроизолируется резиновой пробкой 12. Электроды соединяют токоподводящими проводами с генератором импульсных токов 13. При подаче высокого напряжения на взрывающееся кольцо 2 последняя взрывается, формируя в окружающей среде 11 волну сжатия высокого давления. С помощью металлических шайб 14 можно также изменять величину активной зоны взрывающегося кольца 2. Волна сжатия, распространяясь по волноводу в направлении тела вращения 9, формируется в плоскую, не претерпевая энергетических потерь.

Благодаря направляющему конусу 8 происходит плавное изменение профиля фронта волны и поток направляется в область между телом вращения 9 и деформируемой трубой 6. В результате многократного отражения волны возникает радиально составляющая импульса силы, производящая осесимметричную деформацию трубы. Меняя профиль тела вращения и величину зазора между трубой и телом вращения, можно изменить профиль деформации трубы, а также величину деформации.

Пример

Эксперименты были проведены с помощью генератора импульсных токов марки ГИТ 10-20/400-У4.

Бесшовная стальная труба диаметром 30 мм запрессовывалась в отверстие корпусной детали. Толщина стенки трубы h1 = 1 мм.

Толщина взрывающейся медной фольги h2 = 0,5 мм. Внешний диаметр кольца d1 = 24 мм, внутренний d2 = 14 мм. Стержневая вставка диаметром d3 = 8 мм и длиной l = 400 мм. Конусный угол α = 30°. Диаметр тела вращения D = 26 мм, его длина l1 = 25 мм. В качестве рабочей передающей среды бралась вода. Начальное напряжение на ГИТ варьировалось в пределах U0 = 4,5 - 6 кВ. Длина деформации трубы L ≈ 30 мм.

В результате проведенных экспериментов получены опытные образцы запрессовки трубы в отверстие корпусной детали, а также механические характеристики соединения в зависимости от начальных условий и состояний разрядной цепи и нагружаемого объекта. Результаты работы наглядно свидетельствуют о качественной запрессовки трубы и ее однородной деформации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОГИДРОИМПУЛЬСНЫЙ СПОСОБ ЗАПРЕССОВКИ ТРУБ В ТРУДНОДОСТУПНЫХ МЕСТАХ | 2008 |

|

RU2378075C1 |

| ЭЛЕКТРОГИДРОИМПУЛЬСНЫЙ СПОСОБ ЗАПРЕССОВКИ ТРУБ В ТРУДНОДОСТУПНЫХ МЕСТАХ | 2008 |

|

RU2378074C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОВЗРЫВНОЙ ЗАПРЕССОВКИ ТРУБ | 2003 |

|

RU2245753C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОВЗРЫВНОЙ ЗАПРЕССОВКИ ТРУБ | 2000 |

|

RU2186648C2 |

| ЭЛЕКТРОГИДРОИМПУЛЬСНЫЙ СПОСОБ КРЕПЛЕНИЯ ВТУЛКИ В ГЛУХОМ ОТВЕРСТИИ КОРПУСНОЙ ДЕТАЛИ | 1994 |

|

RU2094153C1 |

| СПОСОБ ЭЛЕКТРОГИДРОИМПУЛЬСНОЙ ЗАПРЕССОВКИ ТРУБ В ТРУБНЫЕ РЕШЕТКИ | 1990 |

|

RU1760677C |

| СПОСОБ ПОЛУЧЕНИЯ УДАРНЫХ ВОЛН ВЫСОКИХ И СВЕРХВЫСОКИХ ДАВЛЕНИЙ В ГАЗАХ | 2004 |

|

RU2280195C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРИЧЕСКИМ ВЗРЫВОМ ФОЛЬГИ | 2009 |

|

RU2393269C1 |

| ЭЛЕКТРОРАЗРЯДНОЕ УДАРНОЕ УСТРОЙСТВО | 2007 |

|

RU2339814C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРИЧЕСКИМ ВЗРЫВОМ ФОЛЬГИ | 2009 |

|

RU2393268C1 |

Способ относится к области обработки материалов давлением с использованием энергии электрического взрыва металлического проводника в жидкой передающей среде. В полости трубы, установленной в отверстиях трубной решетки, размещают взрывающийся элемент в виде плоского кольца из фольги и стержневую вставку. Последняя опирается на центрирующие изолирующие звездочки. Кольцо из фольги размещают на торце механически прочного цилиндра из диэлектрика со сквозным коаксильным отверстием. На стержневой вставке располагают тело вращения и направляющий конус, выполненные из механически прочного материала. Полость трубы гидроизолируют эластичными пробками и заполняют передающей средой. Взрывающийся элемент соединяют с источником импульсных токов посредством двух электродов. Один электрод, имеющий форму стержня, закрепляют на конце трубы и размещают в сквозном отверстии цилиндра. В качестве второго электрода используют обжимающую металлическую втулку, размещаемую на цилиндре. Для деформирования трубы в отверстии трубной решетки производят электрический взрыв вращающегося элемента. В результате обеспечивается возможность запрессовки труб различной конфигурации в любом трудоспособном месте. 1 ил.

Электрогидроимпульсный способ запрессовки труб в труднодоступных местах, при котором трубу устанавливают в отверстие трубной решетки, в полости трубы размещают предварительно собранную конструкцию, состоящую из взрывающегося элемента и стержневой вставки, опирающейся на центрирующие изолирующие звездочки, производят гидроизоляцию полости трубы эластичными пробками, которые устанавливают на ее торцах, заполняют полость передающей средой, соединяют взрывающийся элемент с выводами источника импульсных токов посредством связанных с взрывающимся элементом электрическими контактами двух электродов, один из которых выполняют в форме стержня и закрепляют на одном из концов трубы, и осуществляют электрический взрыв взрывающегося элемента, отличающийся тем, что используют взрывающийся элемент в виде плоского кольца из фольги, которое размещают на торце механически прочного цилиндра из диэлектрика, имеющего сквозное коаксиальное отверстие, в котором располагают стержневой электрод, соединяемый электрическим контактом с центром взрывающего плоского кольца, в качестве второго электрода используют обжимающую металлическую втулку, которую устанавливают на цилиндре из условия обеспечения фиксации на его боковой поверхности периферийной части плоского кольца, на стержневой вставке, которую соединяют со стержневым электродом, дополнительно располагают тело вращения и направляющий конус, выполненные из механически прочного материала, цилиндр, взрывающийся элемент и второй электрод закрепляют на конце трубы вместе со стержневым электродом, а для гидроизоляции полости трубы на ее торце со стороны электродов устанавливают эластичную пробку в виде кольцевой прокладки.

| СПОСОБ ЭЛЕКТРОГИДРОИМПУЛЬСНОЙ ЗАПРЕССОВКИ ТРУБ В ТРУБНЫЕ РЕШЕТКИ | 1990 |

|

RU1760677C |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИМПУЛЬСНОЙ РАЗВАЛЬЦОВКИ ТРУБ РАДИАТОРОВ | 1976 |

|

SU566429A1 |

| УСТАНОВКА ДЛЯ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ ДОСКАХ ТЕПЛООБМЕННЫХ АППАРАТОВ | 1977 |

|

SU728264A1 |

| ЭЛЕКТРОДНАЯ СИСТЕМА ДЛЯ ЭЛЕКТРОВЗРЫВНОЙ ЗАПРЕССОВКИ ТРУБ | 1979 |

|

SU805531A1 |

| МАТРИЧНАЯ ФОТОЧУВСТВИТЕЛЬНАЯ МИКРОСХЕМА С ЗАРЯДОВОЙ СВЯЗЬЮ | 1983 |

|

SU1294240A1 |

| СПОСОБ ОКРАСКИ ГИСТОЛОГИЧЕСКИХ ПРЕПАРАТОВ | 2000 |

|

RU2202776C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕКУРИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ МАХОРКИ | 2010 |

|

RU2447761C1 |

Авторы

Даты

1999-01-27—Публикация

1997-10-08—Подача