Изобретение относится к нефтяной и газовой промышленности и может быть использовано для прокола отверстий в насосно-компрессорных и обсадных трубах.

Известные различные конструкции прокалывателей выполняют прокол острым инструментом, приводимым в действие силовым приводом или скважинным давлением (см. статью «Гидромониторная перфорационная система» в журнале «Нефть, газ и нефтехимия за рубежом». Переводное издание журнала США, 1991, №6, с.51-52. Патенты СССР №1446974, 2069740, 2129655; патент США 2381929).

Наиболее близким аналогом из известных конструкций является прокалыватель, содержащий корпус с цилиндром внутри с окнами в нем, в котором расположены поршень со срезными штифтами и шток, входящий в отверстие, соединенное со сливной полостью, закрытой пробкой (см. Перфоратор механический с пробойником ПМП-112. Техническое описание и инструкция по эксплуатации. ПМП 112.00.000ТО». Краснодар, НИИКРнефть, 1990 г.).

Недостатками прототипа являются:

- заклинивания инструментального поршня в цилиндре из-за возникающих при прокалывании перекосов инструмента и корпуса прокалывателя, что приводит к невозвращению поршня и инструмента и к поломкам инструмента;

- чрезмерное превышение давления рабочей жидкости в инструментальном цилиндре, приводящее к повреждению резиновых колец на инструментальном поршне с последующим его заклиниванием и поломкам инструмента на нем.

Задачей изобретения является устранение указанных недостатков.

Техническим результатом, достигаемым при использовании предложенного технического решения, является полное устранение заклинивания и невозвращения инструмента, а также устранение чрезмерного превышения давления рабочей жидкости в инструментальном цилиндре.

Указанный технический результат достигается тем, что в прокалывателе, содержащем корпус с цилиндром внутри и с окнами в цилиндре, в котором расположены поршень со срезными штифтами и шток, входящий в отверстие, соединенное с полостью опоры и инструмента, в котором расположено сливное отверстие, соединенное со сливной полостью, закрытой пробкой, согласно изобретению инструмент закреплен в корпусе соосно опоре и ее полости, угол заострения инструмента выполнен больше угла трения материалов инструмента и прокалываемой трубы, в сливном отверстии установлена пробка со срезными штифтами, рассчитанными на срез давлением рабочей жидкости в полости опоры, превышающем необходимое для прокола трубы на 5-10 процентов.

Закрепление инструмента в корпусе обеспечивает полное отсутствие заклинивания инструментального поршня в цилиндре, отсутствие взаимных перекосов инструмента, поршня и корпуса, отсутствие невозвращений поршня с инструментом и отсутствие поломок инструмента, что обусловлено отсутствием инструментального поршня и инструментального цилиндра. Инструмент закреплен жестко непосредственно на корпусе и перемещается вместе с ним без каких-либо перекосов или смещений относительно корпуса. Отсутствие подвижного инструментального поршня с установленным на нем инструментом сразу устраняет все проблемы перекосов, заклиниваний и поломок.

Закрепление инструмента соосно опоре и ее цилиндру обеспечивает отсутствие перекосов инструмента в процессе прокалывания трубы, а значит, отсутствие поломок инструмента во время работы.

То что угол заострения инструмента выполнен больше угла трения материалов инструмента и прокалываемой трубы, гарантирует отсутствие заклиниваний инструмента в проколотом им отверстии в стенке трубы.

Установка пробки со срезными штифтами в сливном отверстии обеспечивает устранение чрезмерного превышения давления рабочей жидкости в цилиндре опоры, приводящего к повреждению резиновых колец на опоре с последующим ее заклиниванием и поломкам инструмента из-за невозврата опоры. Указанное устранение чрезмерного давления обеспечивается тем, что при его достижении пробка срезает штифты, после чего давление сразу же падает, и повреждения резиновых колец не происходит.

То что срезание штифтов происходит при превышении рабочего давления, обеспечивающего прокол трубы, всего на 5-10 процентов, гарантирует, во-первых, надежный прокол трубы, а во-вторых, своевременное ограничение повышения давления и даже его устранение, что предотвращает повреждение уплотнительных резиновых колец на опоре и, следовательно, предотвращает вызванные этим аварии.

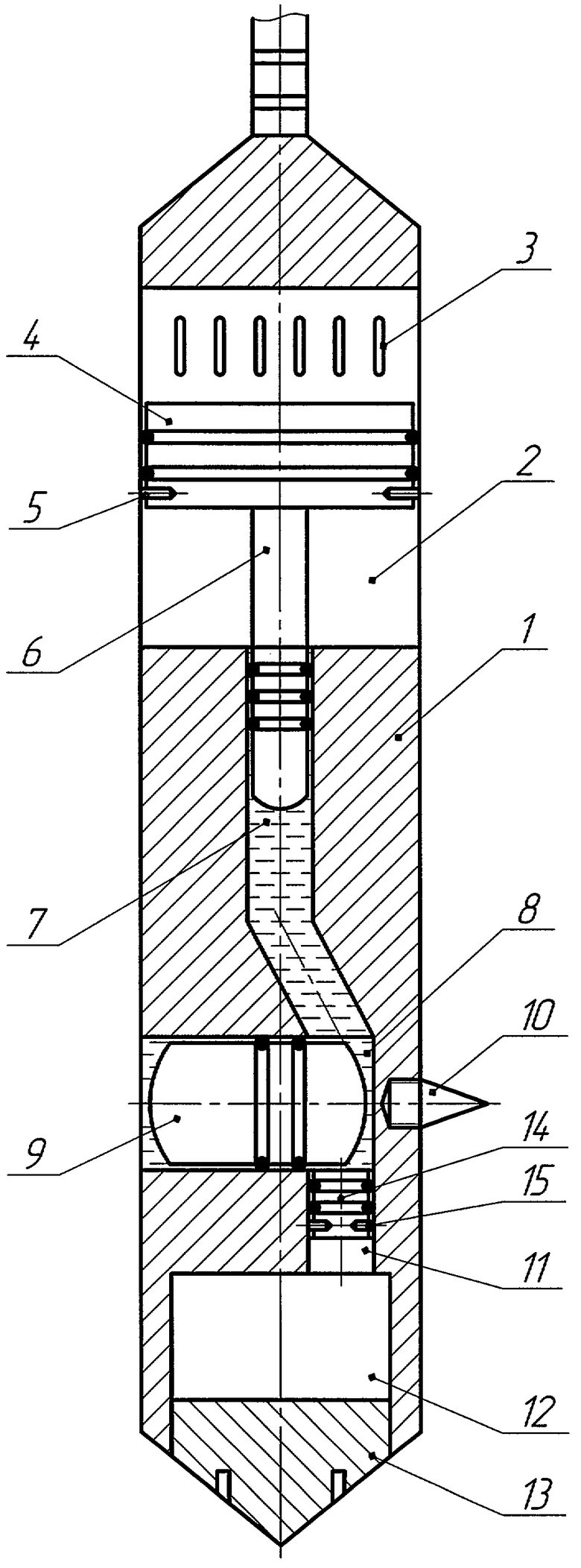

Прокалыватель показан на чертеже, где изображен его продольный разрез.

Прокалыватель содержит корпус 1 с цилиндром 2 внутри, с окнами 3 в цилиндре 2, в котором расположен поршень 4 со срезными штифтами 5 и шток 6, входящий в отверстие 7, соединенное с полостью 8 опоры 9 и инструмента 10, в которой расположено сливное отверстие 11, соединенное со сливной полостью 12, закрытой пробкой 13.

Инструмент 10 закреплен в корпусе 1 соосно опоре 9 и ее полости 8. Угол заострения инструмента 10 выполнен больше угла трения материалов инструмента 10 и прокалываемой трубы. В сливном отверстии 11 установлена пробка 14 со срезными штифтами 15, рассчитанными на срез давлением рабочей жидкости в полости 8 опоры 9, превышающем необходимое для прокола трубы на 5-10 процентов.

Прокалыватель работает следующим образом.

Подготовленный к работе перфоратор содержит штифты 5, диаметр которых рассчитан на срабатывание от расчетного давления скважинной жидкости в расчетной точке скважины.

Содержит перфоратор также срезные штифты 15, рассчитанные на срез давлением рабочей жидкости в полости 8, превышающем необходимое для прокола трубы на 5-10 процентов.

Опускают подготовленный к работе перфоратор в заданную точку скважины. Как только скважинное давление достигнет величины, обеспечивающей достаточное усилие на поршне 4, поршень 4 срезает штифты 5 и ударно воздействует на шток 6. Шток 6 повышает давление рабочей жидкости в отверстии 7 пропорционально отношению площади поршня 4 к поперечному сечению штока 6.

Как только давление рабочей жидкости в отверстии 7 и в связанной с ним полости 8 достигнет критического, инструмент 10, перемещающийся совместно с корпусом 1, скользящим своим цилиндром по цилиндрической поверхности опоры 9 проколет трубу. После прокола трубы корпус 1 упирается в стенку трубы, прекращая дальнейшее перемещение инструмента 10 в стенку трубы. Перекосов и заклиниваний инструмента 10 относительно корпуса 1 не происходит.

Так как взаимное перемещение корпуса 1 и опоры 9 прекращается, давление жидкости в отверстии 7 и в полости 8 снова начинает возрастать.

Как только давление жидкости на пробку 14 достигнет критического значения для среза штифтов 15, произойдет их срез и пробка 14 резко переместится по отверстию 11 в сливную полость 12 совместно с жидкостью над пробкой 14. Давление рабочей жидкости в отверстии 7 и в полости 8 резко падает, и повреждений уплотнительных колец на опоре 9 не происходит.

После падения давления рабочей жидкости в полости 8 скважинное давление перемещает опору 9 в исходное положение. Остатки рабочей жидкости перемещаются опорой 9 через открывшееся отверстие 11 в сливную полость 12.

После полного входа опоры 9 в полость 8 перфоратор готов к извлечению на поверхность. Инструмент 10 при этом свободно выходит из проколотого отверстия благодаря тому, что угол заострения инструмента превышает угол трения материала инструмента и трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ПЕРФОРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2373382C1 |

| Гидромеханический прокалывающий перфоратор | 2019 |

|

RU2719901C1 |

| ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР | 2013 |

|

RU2539085C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ И ПЕРФОРАТОР ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 1998 |

|

RU2126496C1 |

| Способ проведения ремонтно-изоляционных работ в скважине | 2023 |

|

RU2827243C1 |

| ПЕРФОРАТОР ПРОКАЛЫВАЮЩИЙ | 2000 |

|

RU2172394C1 |

| Односторонний прокалывающий скважинный перфоратор | 2021 |

|

RU2766458C1 |

| Комплексный гидроклиновый перфоратор (варианты) | 2016 |

|

RU2633596C1 |

| ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР | 2007 |

|

RU2355877C2 |

| УСТРОЙСТВО ДЛЯ ПРОКАЛЫВАНИЯ ТРУБЫ НЕФТЯНОЙ ИЛИ ГАЗОВОЙ СКВАЖИНЫ | 2000 |

|

RU2188306C2 |

Изобретение относится к нефтяной и газовой промышленности и может быть использовано для прокола отверстий в насосно-компрессорных и обсадных трубах. Технический результат - устранение заклинивания и невозвращения инструмента, а также устранение чрезмерного превышения давления рабочей жидкости в инструментальном цилиндре. Прокалыватель содержит корпус 1 с цилиндром 2 внутри и с окнами 3 в цилиндре 2, в котором расположены поршень 4 со срезными штифтами 5 и шток 6, входящий в отверстие 7, соединенное с полостью опоры 9 и инструмента 10, в котором расположено сливное отверстие 11, соединенное со сливной полостью 12, закрытой пробкой 13. Инструмент 10 закреплен в корпусе 1 соосно опоре 9 и ее полости 8. Угол заострения инструмента 10 выполнен больше угла трения материалов инструмента и прокалываемой трубы. В сливном отверстии 11 установлена пробка 14 со срезными штифтами 15, рассчитанными на срез давлением рабочей жидкости в полости опоры 8, превышающем необходимое для прокола трубы на 5-10 процентов. 1 ил.

Прокалыватель, содержащий корпус с цилиндром внутри и с окнами в цилиндре, в котором расположен поршень со срезными штифтами и шток, входящий в отверстие, соединенное с полостью опоры и инструмента, в котором расположено сливное отверстие, соединенное со сливной полостью, закрытой пробкой, отличающийся тем, что инструмент закреплен в корпусе соосно опоре и ее полости, угол заострения инструмента выполнен больше угла трения материалов инструмента и прокалываемой трубы, в сливном отверстии установлена пробка со срезными штифтами, рассчитанными на срез давлением рабочей жидкости в полости опоры, превышающем необходимое для прокола трубы на 5-10%.

| ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР | 1997 |

|

RU2129655C1 |

| СКВАЖИННЫЙ ПРОБОЙНИК ДЛЯ ТРУБ | 1993 |

|

RU2057894C1 |

| ИНСТРУМЕНТ ДЛЯ ПРОКАЛЫВАНИЯ ОБСАДНОЙ КОЛОННЫ НЕФТЕГАЗОВЫХ СКВАЖИН | 1992 |

|

RU2069739C1 |

| ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР ДЛЯ ФОРМИРОВАНИЯ КАНАЛОВ В ОБСАДНЫХ КОЛОННАХ НЕФТЕГАЗОВЫХ СКВАЖИН | 1992 |

|

RU2069740C1 |

| RU 2070959 С1, 27.12.1996 | |||

| ПЕРФОРАТОР ПРОКАЛЫВАЮЩИЙ | 2000 |

|

RU2172394C1 |

| СКВАЖИННЫЙ ПРОБОЙНИК-ПЕРФОРАТОР | 2002 |

|

RU2211310C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ИСПРАВНОСТИ ТОРМОЗНОЙ СИСТЕМЫ ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2381929C1 |

| US 4165784 A, 28.08.1979. | |||

Авторы

Даты

2010-01-20—Публикация

2008-10-09—Подача