Изобретения относятся к области бурения и эксплуатации нефтяных, газовых и нагнетательных скважин, а именно к прокалывающим гидроклиновым перфораторам, предназначенным для прокалывания отверстий в обсадной (эксплуатационной) колоннах, цементном камне и горной породе, с возможностью последующего намыва каверны в процессе добычи нефти и газа, и могут быть использованы, например, при вторичном вскрытии продуктивных горизонтов, при ремонтно-изоляционных работах в процессе ремонта скважин для прокалывания отверстий и обеспечения наиболее совершенной связи с заколонным пространством.

Учитывая, что использование прокалывающих перфораторов в области бурения и нефтедобычи является весьма актуальным, ввиду необходимости снижения себестоимости добычи нефти и газа, а также для экономии времени при ремонте скважин в условиях снижения мировых цен на нефть, то созданию подобных устройств посвящены многие технические решения, известные из уровня техники.

Так, например, известен скважинный пробойник для труб (Патент РФ №2057894), спускаемый в скважину на рабочей колонне, содержащий полый заполненный жидкостью корпус с боковыми каналами, сообщающимися с полостью корпуса, установленный в боковом канале поршень с рабочим органом, жестко связанный с корпусом полый цилиндр, шток, установленный в полости корпуса и цилиндра с возможностью осевого перемещения, плунжер, установленный в цилиндре и связанный со штоком и образующий с цилиндром штоковую и рабочую камеры, из которых последняя через отверстие в переводнике сообщается с пространством скважины через обратный клапан, выполненный в виде разрушаемой при взаимодействии с рабочей колонной заглушки.

Недостатком данного устройства является однократность его действия, в результате чего за каждый его спуск в скважину можно получить практически не более трех отверстий (определяется числом радиальных боковых каналов в его корпусе). Практика показала, что однократного воздействия его рабочего органа на пробиваемую трубу иногда недостаточно для получения необходимого отверстия в стенке трубы, и по этой причине операцию по пробивке приходится выполнять повторно, для чего устройство требуется извлекать из скважины, собирать его с новыми заглушками и штифтом и снова спускать в скважину. Все это осложняет технологический процесс прокалывания.

Кроме того, указанное известное устройство является довольно сложным по конструкции.

Для выполнения аналогичных операций известным устройством в обсадных трубах разного диаметра необходимо менять его корпус, устанавливая его большего или меньшего диаметра, так как для операции перфорации необходимо иметь определенный зазор между корпусом устройства и вскрываемой трубой. Это приводит к эксплуатационным сложностям и снижает эффективность.

Также известно изобретение прокалывающее устройство для создания перфорационных каналов в скважине, защищенное патентом РФ №2487990. Оно включает корпус, клин с пазами, по меньшей мере, два размещенных друг за другом гидроцилиндра с соединенными шток-поршнями, один из которых подпружинен, и, по меньшей мере, два резца с гидромониторами и резцедержателями, размещенными в пазах опоры и клина с возможностью радиального возвратно-поступательного перемещения, корпус образован клином и стенками гидроцилиндров, шток-поршни которых выполнены с осевым каналом, сообщенным переточными каналами с их подпоршневыми полостями, а трубками - с гидромониторами резцов через каналы резцедержателей, опора которых соединена с шток-поршнем, подпружиненным вниз относительно гидроцилиндра.

Однако, известное устройство характеризуется следующими недостатками: недостаточная пробивная способность и ненадежность конструкции подачи рабочей жидкости в гидромониторные насадки. Кроме того, недостатком является наличие пружины, складывающей резцедержатели, так как в случае ее поломки они не сложатся и устройство заклинит. А при большом выходе рычагов указанная пружина может ограничить их большее выдвижение.

Наиболее близким к предлагаемому техническому решению по назначению является устройство для создания перфорационных каналов в скважине (Патент РФ №2546695). Конструкция указанного известного устройства состоит из прокалывающего перфоратора, содержащего составной корпус, по меньшей мере, в одной секции которого размещен гидропривод, выполненный в виде гидроцилиндра со шток-поршнем, а в другой секции корпуса размещен механизм узла прошивки отверстий. То есть шток-поршень находится выше механизма узла прошивки отверстий. Механизм узла прошивки отверстий состоит из толкателя и рабочего органа, взаимодействующих друг с другом. Толкатель выполнен конусообразной формы, клинообразный конец которого обращен вниз, установлен в верхней части и выполнен с возможностью возвратно-поступательного перемещения посредством взаимодействия со шток-поршнем гидроцилиндра. Рабочий орган размещен на опоре в нижней части секции с возможностью перемещения под воздействием давления рабочей жидкости, выполнен в виде двух коротких и двух длинных пуансонов, расположенных в плоскостях, взаимно перпендикулярных друг другу. Точки поворота пуансонов располагаются в одной плоскости, которая перпендикулярна оси движения толкателя. Пуансоны снабжены пробойниками. Рабочий орган снабжен гидромониторными каналами, сообщенными с системой подачи рабочей жидкости. В качестве преимуществ авторами указано на упрощение конструкции и уменьшение ударной нагрузки на рабочий орган, повышение надежности; конструктивная особенность прокалывающих клиньев обеспечивает щадящее прокалывание обсадной колонны и сохранение цементного камня за пределами стенок трубы, где не проводилось прокалывание.

Однако, указанное известное устройство имеет следующие недостатки:

- сложность конструкции за счет наличия сложного рабочего органа в механизме узла прошивки, состоящего из четырех пуансонов с пробойниками, установленными обязательно в плоскостях, перпендикулярных друг другу.

- недостаточная надежность в работе, т.к. возможно заклинивание пуансонов за счет того, что при выдвижении и складывании прокалывающих инструментов происходит одновременное движение двух узлов: клина-толкателя и рабочих органов, а при заклинивании может возникнуть аварийная ситуация;

- повышенный износ пробойника, толкателя, т.к. при возвратном движении клина толкателя пробойники, складывающиеся только под воздействием возвратной пружины, могут не успеть вернуться в исходное положение, если, например, будет какое-то рассогласование, ввиду одновременного наличия двух взаимодействующих, но не связанных друг с другом, движущихся узлов при их движении, и в этом случае при перемещении прокалывающего устройства на другой интервал может происходить истирание заточенных граней (если они не полностью зашли в корпус), вследствие чего возможен отказ перфоратора;

- а при затупливании граней пробойников возникает недостаточная скорость прокалывания отверстия в обсадной трубе и ограниченная длина интервала прокалывания, необходимость создания большого давления в трубах насосно-компрессорных труб (НКТ);

- низкая ремонтопригодность, т.к. использование в конструкции четырех пуансонов, да еще расположенных в перпендикулярных плоскостях, при заклинивании устройства не позволяют в срочном порядке произвести их замену, эту операцию необходимо производить на специальном оборудовании;

- наличие стопорного бруса в толкателе в некоторых ситуациях, например, при прямой и обратной промывке устройства, может также привести к заклиниванию и, в результате, к созданию трудностей при подъеме устройства на поверхность;

- известное устройство не предназначено для прокалывания обсадных труб различного диаметра при одном и том же корпусе, т.к. наличие именно подвижного клиновидного толкателя ограничивает максимальное выдвижение пуансонов, т.е. каждое отдельное известное устройство предназначено для одного диаметра трубы.

Единый технический результат, достигаемый предлагаемыми вариантами изобретений, заключается в придании универсальности, за счет возможности прокалывать обсадные трубы любого диаметра, благодаря наличию неподвижного клиновидного узла и взаимодействующего с ним единого подвижного узла, состоящего из поршня-толкателя и рабочих органов, при одновременном обеспечении надежности работы за счет конструктивного упрощения механизма прокалывания в предлагаемом перфораторе и за счет снижения вероятности заклинивания прокалывающего инструмента.

Дополнительным преимуществом заявляемых перфораторов по всем вариантам является повышение экономичности, за счет обеспечения ремонтопригодности путем появления возможности быстрой замены изношенных деталей, в частности, прокалывающих инструментов в механизме прокалывания, а также за счет легкой транспортировки. Кроме того, экономичность достигается и благодаря тому, что клиновидный узел является неподвижным и жестко закрепленным на корпусе, и на каждую отдельную сторону клиновидного узла в предлагаемом перфораторе можно устанавливать дополнительную плоскость, позволяющую изменить зону выхода рычагов за корпус и изменить угол наклона прокалывающего инструмента, что позволяет поменять его прокалывающее усилие, в случае использования его в более мягких или более твердых трубах.

Указанный технический результат достигается предлагаемым Комплексным гидроклиновым перфоратором, включающим корпус, установленный внутри него, по меньшей мере, один плунжер со сквозным гидравлическим каналом и механизм прокалывания, включающий клиновидный узел, и установленный с возможностью взаимодействия с ним рабочий орган в виде, по меньшей мере, двух рычагов, каждый из которых снабжен с одного конца прокалывающим инструментом, а вторым концом рычаг закреплен с возможностью поворота относительно оси корпуса, при этом в указанном инструменте и также в рычаге выполнен гидроканал, а корпус снабжен сквозными прорезями в зоне выхода прокалывающего инструмента за стенки корпуса, при этом новым по первому варианту является то, что механизм прокалывания размещен в верхней части корпуса, а плунжер - в его нижней части, механизм прокалывания дополнительно содержит поршень-толкатель, выполненный с возможностью возвратно-поступательного перемещения под воздействием плунжера, при этом поршень-толкатель установлен ниже рабочего органа и на нем закреплены вторые концы рычагов, клиновидный узел в указанном механизме установлен неподвижно, клинообразный конец его обращен вниз, и в его теле выполнен осевой гидроканал и, по меньшей мере, один намывной гидроканал, а рычаги с прокалывающим инструментом выполнены с возможностью перемещения вверх-вниз, относительного клиновидного узла, под воздействием поршня-толкателя, с обеспечением при поступательном перемещении вверх совмещения намывного гидроканала клиновидного узла с гидроканалом рычага и соответственно с гидроканалом прокалывающего инструмента, при этом перфоратор дополнительно снабжен осевым трубчатым каналом для обеспечения прохождения рабочей жидкости через осевой гидроканал клиновидного узла, поршень-толкатель, сквозной гидравлический канал плунжера в нижнюю часть корпуса или во внутриплунжерное пространство, с обеспечением возможности воздействия ею на указанный плунжер для его осевого перемещения, причем, по меньшей мере, один плунжер выполнен подпружиненным; новым по второму варианту является то, что механизм прокалывания размещен в верхней части корпуса, а плунжер - в его нижней части, механизм прокалывания дополнительно содержит поршень-толкатель, выполненный с возможностью возвратно-поступательного перемещения под воздействием плунжера, при этом поршень-толкатель установлен ниже рабочего органа и на нем закреплены вторые концы рычагов, и указанные рычаги с прокалывающим инструментом выполнены с возможностью перемещения вверх-вниз, относительного клиновидного узла, под воздействием поршня-толкателя, а клиновидный узел в указанном механизме установлен неподвижно, клинообразный конец его обращен вниз и в его теле выполнен осевой гидроканал, при этом гидроканал в рычаге выполнен переходящим в гидроканал прокалывающего инструмента, причем в поршне-толкателе выполнен сквозной гидроканал, соединенный с указанным гидроканалом рычага, для обеспечения гидравлической связи последнего с подпоршневым пространством, при этом перфоратор дополнительно снабжен осевым трубчатым каналом для обеспечения прохождения рабочей жидкости через осевой гидроканал клиновидного узла, поршень-толкатель, сквозной гидравлический канал плунжера в нижнюю часть корпуса или во внутриплунжерное пространство, с обеспечением возможности воздействия ею на указанный плунжер для его осевого перемещения, причем, по меньшей мере, один плунжер выполнен подпружиненным; новым по третьему варианту является то, что механизм прокалывания дополнительно содержит поршень-толкатель, выполненный с возможностью возвратно-поступательного перемещения под воздействием плунжера, при этом поршень-толкатель установлен выше рабочего органа и на нем закреплены вторые концы рычагов, указанные рычаги с прокалывающим инструментом выполнены с возможностью перемещения вверх-вниз, относительного клиновидного узла, под воздействием поршня-толкателя, а клиновидный узел в указанном механизме установлен в нижней части корпуса неподвижно и клинообразный конец его обращен вверх, при этом гидроканал в рычаге выполнен переходящим в гидроканал прокалывающего инструмента, причем в поршне-толкателе выполнен сквозной гидроканал, соединенный с указанным гидроканалом рычага, для обеспечения гидравлической связи последнего с надпоршневым пространством, в перфораторе, по меньшей мере, один плунжер выполнен подпружиненным.

В преимущественном выполнении по всем трем вариантам:

- его корпус в верхней части снабжен сбивным клапаном;

- прокалывающий инструмент выполнен в форме объемного лезвия ножа, или в форме объемного треугольника, или в форме объемной пики, или в форме объемного клина, или в форме лезвия топора;

- корпус выполнен составным;

- второй конец рычага закреплен на поршне-толкателе посредством оси или посредством проточки в поршне-толкателе в виде перевернутой буквы Т;

- вдоль боковой поверхности прокалывающего инструмента выполнено углубление, например, посредством фрезерования;

- углубление составляет 1-3 мм.

В преимущественном выполнении по второму и третьему вариантам:

- сквозной гидроканал поршня-толкателя соединен с гидроканалом рычага посредством гибкой трубки, или шланга, или рукава высокого давления.

Поставленный технический результат достигается за счет следующего.

Предлагаемый гидроклиновый перфоратор по всем вариантам относится к комплексным. Это означает, что он прокалывает и намывает каверну, причем проколы в обсадной трубе могут быть запланированы в плоскости, при необходимости, например, 180, 120, 90 градусов относительно друг друга (например, при 180 градусах необходимо установить 2 рычага, при 120 градусах - 3 рычага, при 90 градусах - 4 рычага). Это позволяет произвести комплексное вскрытие плоскости с намывом в одном участке трубы и коллектора. Кроме того, возможно произвести химическую обработку пласта в эти созданные предлагаемым перфоратором проколы через гидроканалы и гидромониторные отверстия, и, в последствие, вымыть из коллектора продукты реакции. Это называется комплексное вскрытие и обработка пласта (коллектора).

Универсальность предлагаемого перфоратора проявляется за счет того, что при одном и том же размере корпуса перфоратор уже на скважине, в зависимости от диаметра и толщины вскрываемой трубы, настраивается таким образом, чтобы рычаги выдвигались дальше за корпус или меньше. Это зависит еще от того, что клиновидный узел установлен во всех вариантах неподвижно и его изначально можно выполнить с разным углом наклона и разной длины. А учитывая, что рычаги закреплены на подвижном поршне-толкателе (а не на перегородке, закрепленной на корпусе, как в прототипе) и вторым концом свободно взаимодействуют с клиновидным узлом, то изменяя давление рабочей жидкости на плунжеры можно варьировать длину выдвижения прокалывающих инструментов на рычагах, или поставить рычаги разной длины, как одновременно (длинный и короткий), так и вместе, длинные или короткие, т.е. воздействовать на обсадные трубы разного диаметра. В прототипе для перехода на прокалывания обсадной трубы другого диаметра, по видимому, необходимо полностью разобрать гидравлический узел известного устройства (несмотря на то, что там присутствуют пуансоны различной длины), т.к. она зависит, во-первых, от настроенной на конкретную определенную величину пружины для возврата пуансонов и она может ограничивать эти способности, а во-вторых, у него имеется подвижный клиновидный толкатель который установлен вверху с определенными параметрами и который также ограничивает это выдвижение, не позволяя варьировать им.

Благодаря тому, что механизм прокалывания в предлагаемом перфораторе является более простым в конструктивном исполнении (например, уменьшено количество трущихся деталей, перемещающихся одновременно), и в котором отсутствует обязательное требование, как в прототипе, о наличии строго перпендикулярного положения рычагов с прокалывающими инструментами, а также их обязательном закреплении на оси, имеющей через перегородку жесткую связь с корпусом, обеспечивается надежность работы. Это происходит потому, что рычаги с прокалывающими инструментами и поршень-толкатель в механизме прокалывания в предлагаемом перфораторе не имеют жесткой связи с корпусом, что существенно снижает риск их заклинивания и позволяет настраивать устройство на необходимую заданную длину прокола отверстий в обсадной трубе. Т.е. при возвратно-поступательном перемещении рычагов будет при работе перемещаться как бы единый узел: поршень-толкатель совместно с рычагами, в то время как у прототипа при работе перемещаются пуансоны отдельно и клиновидный толкатель отдельно, что и может привести к заклиниванию инструмента при каком-то рассогласовании, перекосе.

В то же время имеющаяся в предлагаемом перфораторе жесткая связь неподвижного клиновидного узла с корпусом в механизме прокалывания обеспечивает жесткость конструкции, но при этом клиновидный узел не оказывает прямого динамического влияния на работу и взаимосвязь указанных рабочих элементов. Все это и повышает надежность работы заявляемого устройства и снижает вероятность заклинивания.

Клиновидный узел в предлагаемом перфораторе выполнен неподвижным и закреплен на корпусе. Он выполняет своего рода роль направляющего упора для рычагов с прокалывающими инструментами, когда они движутся вверх (по первому и второму вариантам) или вниз (по третьему варианту) под воздействием поршня-толкателя, отклоняются при движении по клиновидной поверхности относительно оси корпуса и при определенном подъеме (или спуске) на определенную высоту выходят в сквозные прорези корпуса для выполнения проколов в обсадной трубе.

Благодаря выполнению в перфораторе по первому варианту в рычагах и прокалывающих инструментах одного или более сквозных гидроканалов с гидромониторными насадками, которые при перемещении поршня-толкателя вверх устанавливаются напротив намывных гидроканалов, выполненных в теле клиновидного узла, обеспечивается подача в них жидкости и происходит намыв каверны в породе за стенкой обсадной колонны. После сбрасывания давления поршень-толкатель перемещается вниз, возвращается в исходное положение, гидроканалы размыкаются и прекращается намыв каверны.

В перфораторах по второму и третьему вариантам выполнение гидроканалов отличается от перфоратора по первому варианту другой системой подачи жидкости. В этих вариантах гидроканал в рычаге выполнен переходящим в гидроканал прокалывающего инструмента. А в поршне-толкателе выполнен сквозной гидроканал, соединенный с указанным гидроканалом рычага, для обеспечения гидравлической связи последнего с подпоршневым пространством. Причем указанное соединение может быть, например, посредством гибкой трубки или шланга, или рукава высокого давления. Причем каждый отдельный гидроканал в поршне-толкателе соединен с каждым отдельный гидроканалом рычага каждой отдельной трубкой. Благодаря такому конструктивному выполнению системы намыва каверн, обеспечивается наименьшая потеря энергии струи, так как имеем кратчайшее расстояние от внутрипоршневого пространства до гидромониторного отверстия прокалывающего инструмента, так как поршень поднимается и опускается, а длина гидравлического канала остается неизменной.

На некотором расстоянии от края, вдоль всей боковой поверхности, по меньшей мере, одного прокалывающего инструмента может быть выполнена проточка или углубление, выполненное, например, посредством фрезерования, оно преимущественно будет иметь глубину примерно 1-3 мм. Это нужно для следующего. При выходе инструмента за колонну отверстие, которое прокололи, будет закрыто этим инструментом, а если необходим намыв, то соответственно нужно обеспечить выход жидкости из-за затрубного пространства для выноса шлама, образовавшегося при намыве. То есть этой проточкой или углублением обеспечивается свободный проток жидкости из коллектора в скважину, что также повышает надежность работы предлагаемого перфоратора. Но если намыва не требуется, то такое углубление на боковой стенке инструмента можно не выполнять.

Выполнение прокалывающего инструмента в форме объемного лезвия ножа, или в форме объемного треугольника, или в форме объемной пики, или в форме лезвия топора, или в форме объемного клина, в преимущественном варианте в форме треугольника 45-110 градусов с шириной плоскостей, сопряженных с углом режущей части от 5-50 мм, позволяет повысить надежность работы устройства, за счет обеспечения при работе гарантированного прокола достаточно жестким и прочным прокалывающим инструментом стенки обсадной трубы прокалывающей частью (например, острием) такого инструмента, с последующим расширением прокола телом инструмента. Под понятием «объемный» здесь понимается объект в трехмерном измерении (длина, ширина, толщина).

Необходимость размещения механизма прокалывания в верхней части корпуса, а плунжеров - в нижней его части, при установке неподвижного клиновидного узла вниз клиновой частью в перфораторах по первому и второму вариантам обусловлено конструктивными особенностями механизма прокалывания и обеспечением его работоспособности только при таком расположении.

В перфораторе по третьему варианту размещение в корпусе механизма прокалывания ниже плунжеров обусловлено установкой неподвижного клиновидного узла вверх клиновой частью. В этом случае рычаги с прокалывающими инструментами будут обращены вниз, и только при таком конструктивном размещении узлов, заявляемый перфоратор будет работоспособен.

Наличие в заявляемом перфораторе по первому и второму варианту осевого трубчатого канала для обеспечения прохождения рабочей жидкости через осевой гидроканал клиновидного узла, поршень-толкатель, сквозные гидравлические каналы плунжера в нижнюю часть корпуса (по длине можно выполнить указанный трубчатый канал чуть короче, доходящий до внутриплунжерного пространства, так как трубка может не доходить до конца корпуса, а только лишь оказаться в полости плунжера) с обеспечением возможности воздействия ею на указанные плунжеры для их осевого перемещения вверх, и соответственно, воздействия на поршень-толкатель, обеспечивает как раз работоспособность всей конструкции при таком пространственном расположении механизма прокалывания и плунжеров. Этот осевой трубчатый канал может быть выполнен составным, из нескольких трубок; или это может быть одна трубка, установленная в осевом гидроканале клиновидного узла, и проходящая сквозь тело поршня-толкателя и по осевым каналам плунжеров.

Для заявляемого перфоратора по третьему варианту выполнение такого трубчатого канала не требуется, т.к. там изменена последовательность размещения в корпусе плунжеров и механизма прокалывания.

По меньшей мере, один плунжер в предлагаемом перфораторе по всем трем вариантам выполнен подпружиненным. Эта пружина может выполнять частично функцию возвратной пружины для возврата инструментов в корпус, а также она необходима для перемещения устройства в заданный интервал для удержания рычагов в сложенном состоянии при транспортном положении, не позволяя прокалывающим клиньям затупливаться при перемещении в заданный интервал (т.е. такое затупливание может происходить, если прокалывающие инструменты не будут полностью утоплены в корпуса, а выставляться на его пределы). Т.е. фактически она обеспечивает работоспособность устройства.

Преимущественное выполнение корпуса составным обусловлено технологической потребностью упрощения изготовления предлагаемого перфоратора.

Таким образом, указанный единый технический результат достигается всей совокупностью конструктивных признаков, изложенной в формуле изобретения во всех трех вариантах гидроклинового перфоратора.

Кроме того, следует подчеркнуть, что указанная совокупность признаков в формуле по всем вариантам находится в конструктивном единстве для предлагаемого технического решения, и исключение хотя бы одного из них нарушит это единство, т.к.:

- во-первых, представляет собой один объект в виде единой конструкции, конструктивные элементы которой соединены, сочленены между собой сборочными операциями, и в соединении обеспечивают реализацию предлагаемым перфоратором общего функционального назначения;

- во вторых, исключение хотя бы одного признака из конструкции не обеспечит достижение поставленного технического результата;

- а в-третьих, исключение хотя бы одного признака из конструкции также не обеспечит реализацию назначения, т.е. может привести к несоответствию критерию «промышленная применимость».

Таким образом, предлагаемые изобретения по всем заявляемым вариантам характеризуются совокупностью взаимообусловленных признаков, которые все участвуют в обеспечении достижения единого технического результата, т.к. этот результат проявляется только при использовании этого технического решения по каждому из вариантов в целом.

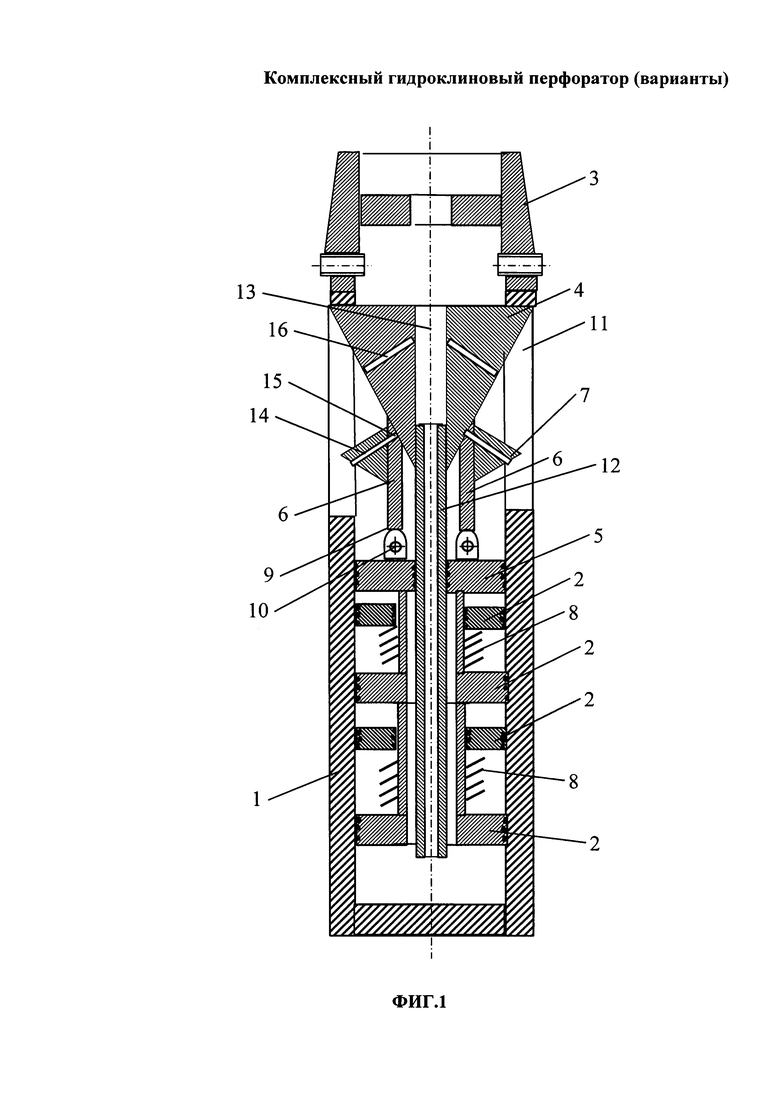

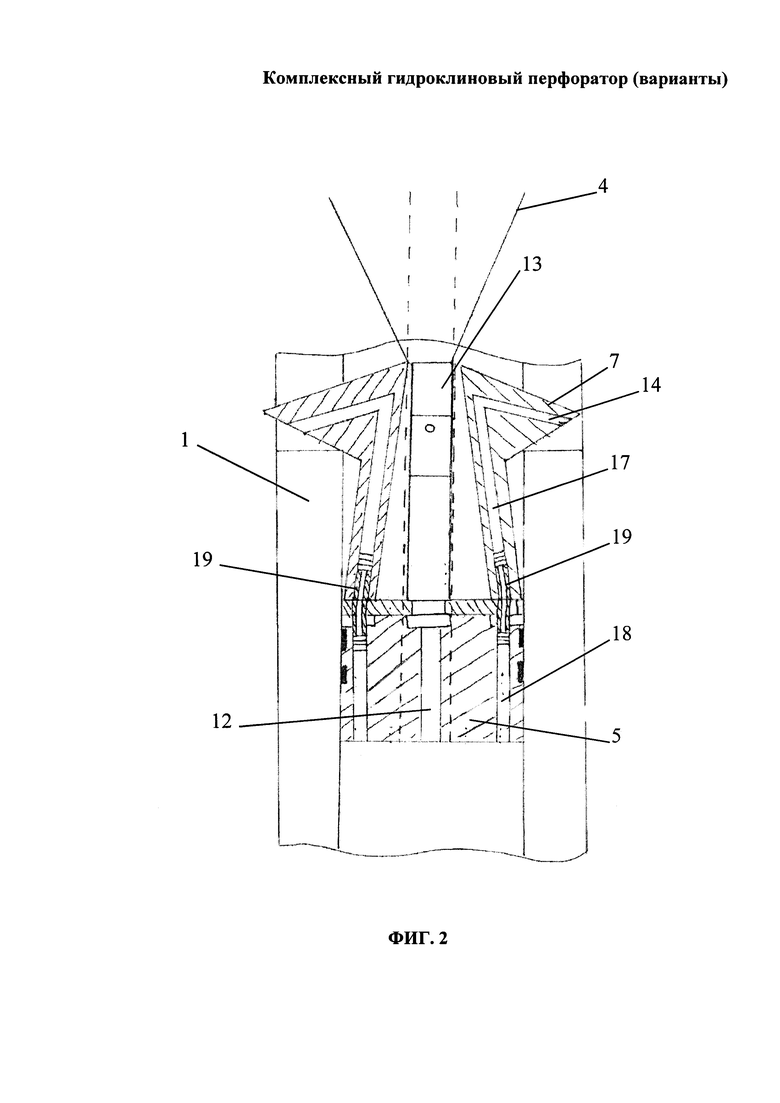

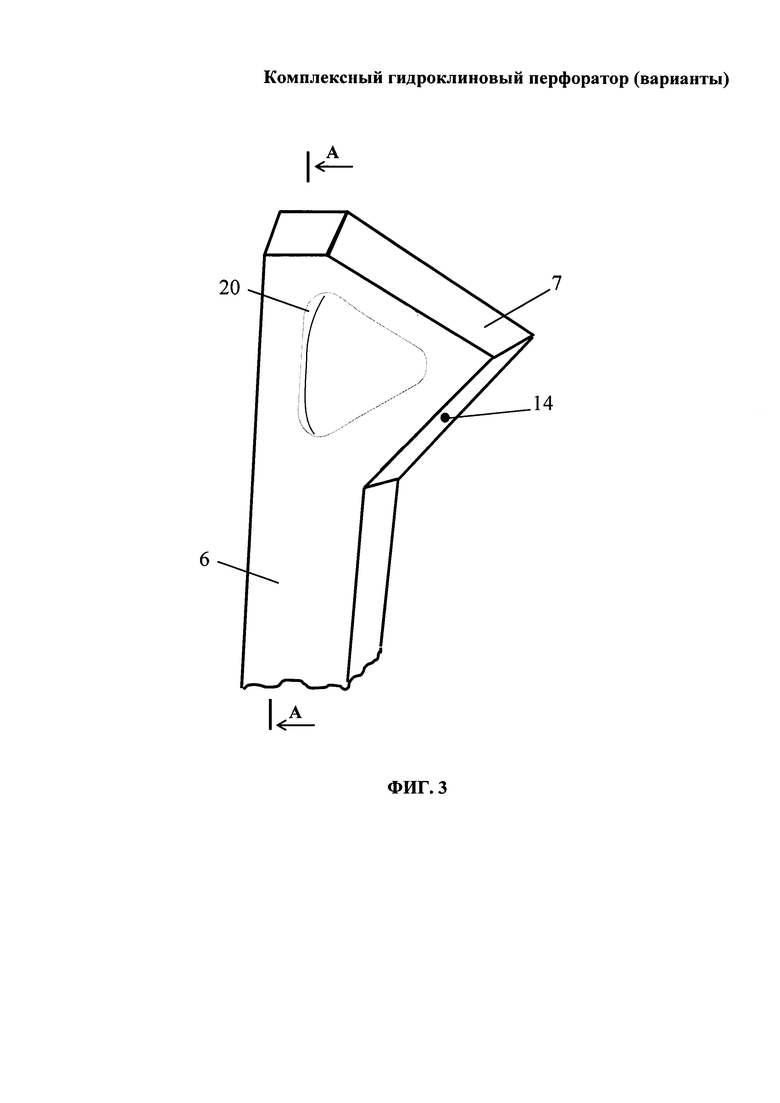

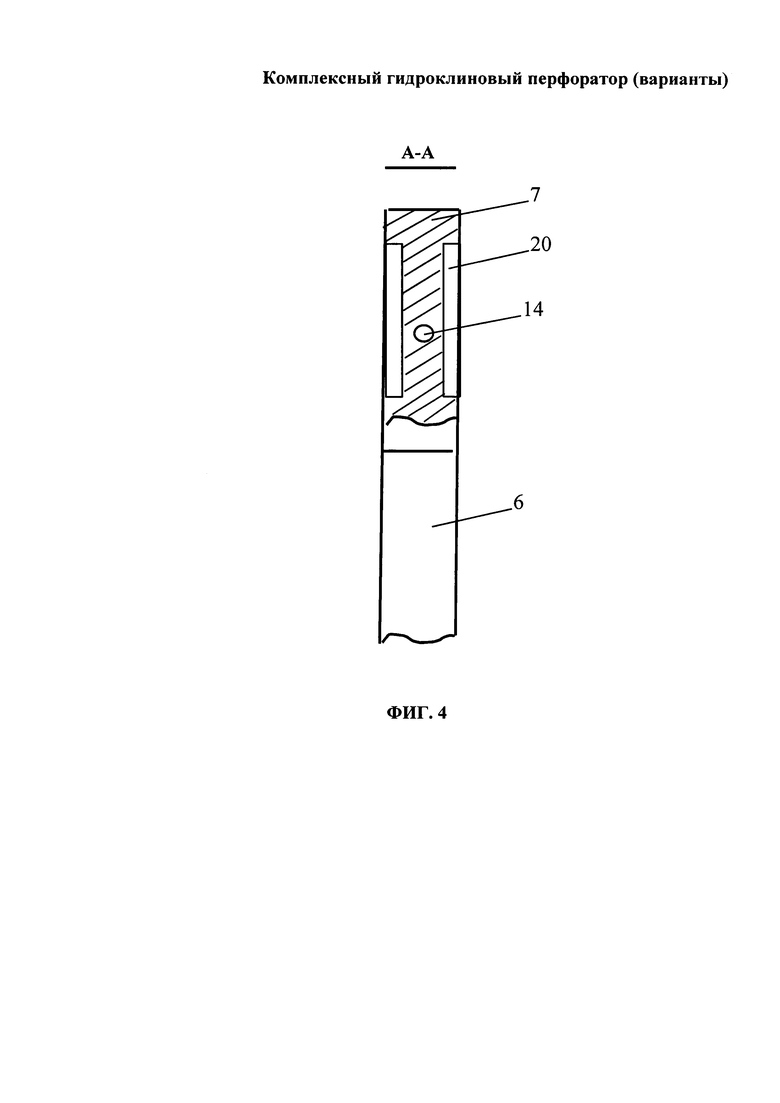

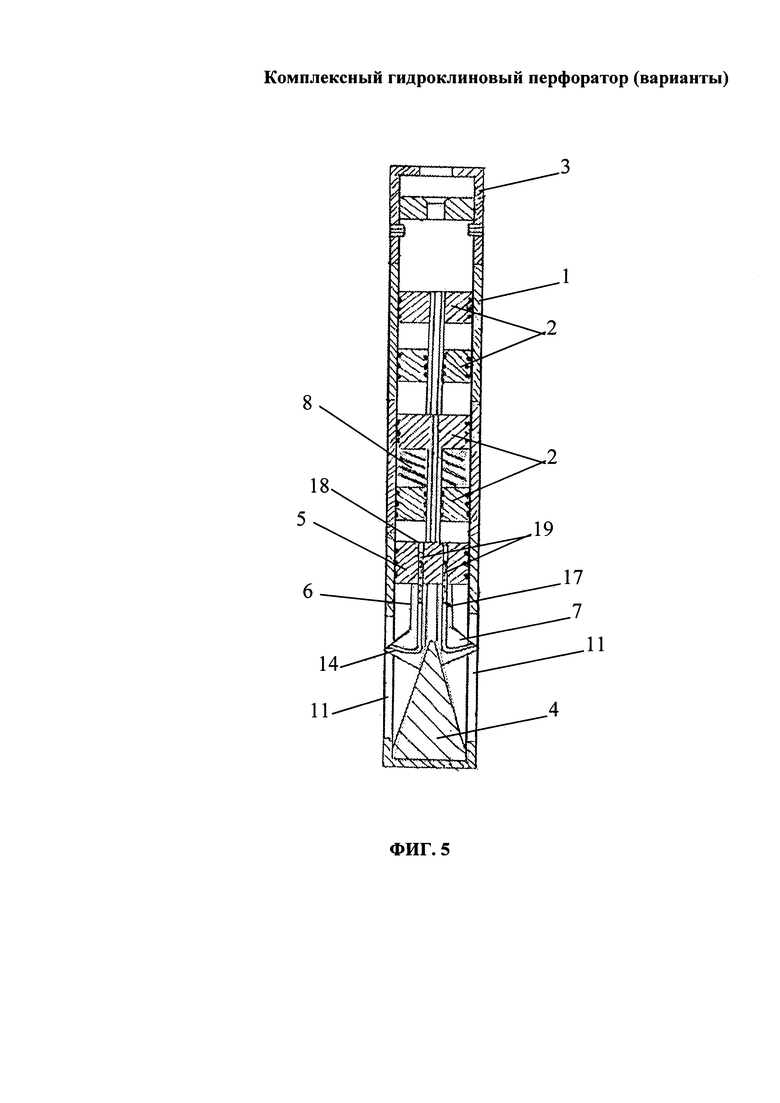

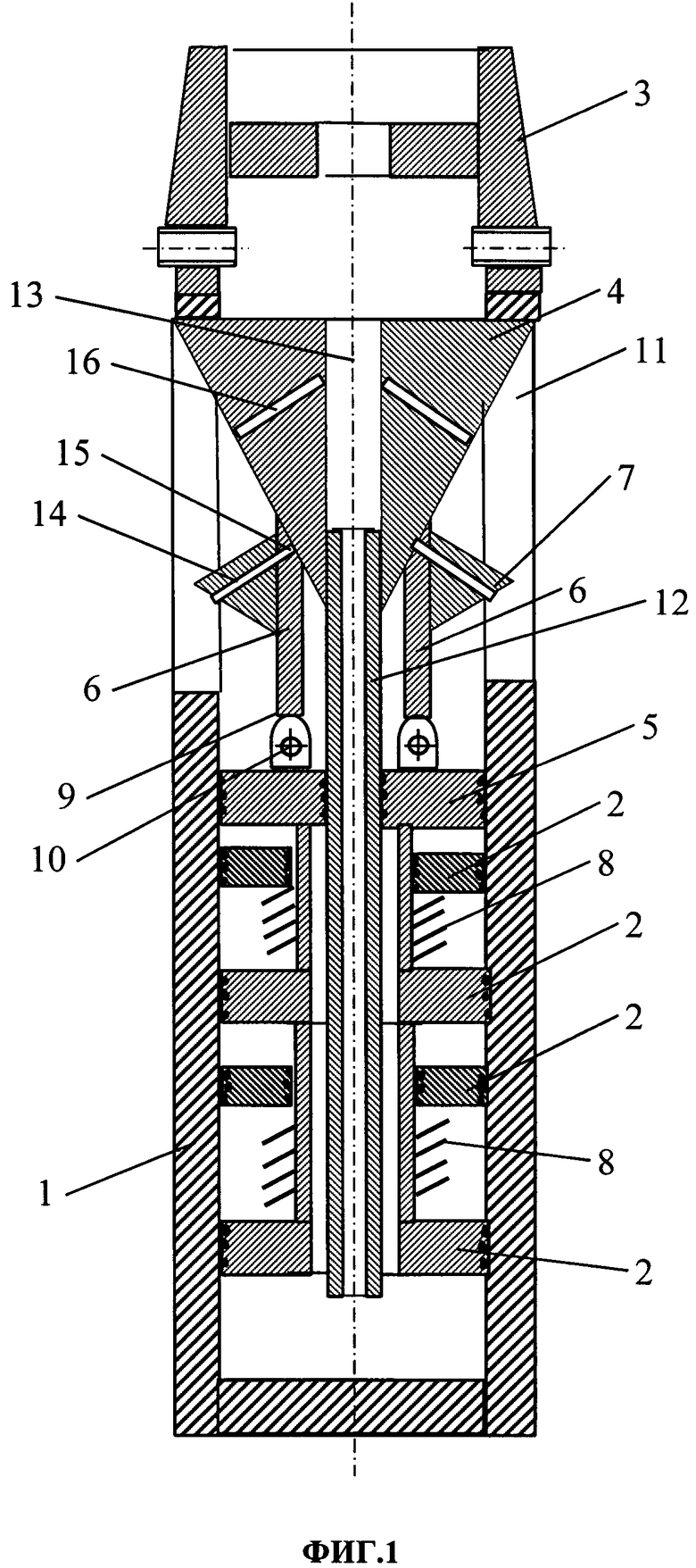

Заявляемые перфораторы иллюстрируются чертежами, где на фиг. 1 изображен общий вид предлагаемого перфоратора по первому варианту; на фиг. 2 - механизм прокалывания перфоратора по второму варианту; на фиг. 3 - разрез А-А фиг. 2 (рычаг с прокалывающим инструментом); на фиг. 4 - разрез А-А фиг. 3; на фиг. 5 - общий вид предлагаемого перфоратора по третьему варианту.

Предлагаемый перфоратор по всем трем вариантам состоит из корпуса 1 и установленных в первом (фиг. 1) и втором вариантах последовательно внутри него в верхней части механизма прокалывания и ниже него одного или более плунжеров 2 с осевыми гидроканалами (плунжеров может быть несколько и они установлены последовательно). По третьему варианту механизм прокалывания установлен ниже плунжера 2 (фиг. 5). В верхней части корпуса 1 может быть установлен сбивной клапан 3, например, для необходимости сбросить давление жидкости и для складывания и подъема устройства. Возможно использование предлагаемого устройства по всем вариантам и без сбивного клапана.

По первому и второму вариантам механизм прокалывания, установленный в верхней части корпуса 1, состоит из клиновидного узла 4, жестко закрепленного на корпусе 1, установленного неподвижно и направленного клиновидной частью вниз; по третьему варианту клиновидный узел 4 также закреплен на корпусе 1 неподвижно и установлен клиновидной частью вверх в нижней части корпуса 1. В состав механизма прокалывания по всем вариантам входит поршень-толкатель 5 и рабочий орган в виде, по меньшей мере, двух рычагов 6, каждый из которых снабжен с одного конца прокалывающим инструментом 7. В преимущественном исполнении рычаг и инструмент выполнены заодно, единым объектом (фиг. 3-4). Вторым концом 9 рычаг 6 закреплен на поршне-толкателе 5 с возможностью поворота от оси этого поршня-толкателя 5 и от оси корпуса 1. При этом второй конец 9 рычага 6 закреплен на поршне-толкателе 5 посредством, например, оси 10 или посредством проточки в виде перевернутой буквы Т. Возможны и другие средства крепления указанного рычага 6. Поршень-толкатель 5 выполнен с возможностью возвратно-поступательного перемещения под воздействием плунжера 2.

При этом прокалывающий инструмент 7 может быть выполнен, например, в форме объемного лезвия ножа, или в форме объемного треугольника, или в форме объемной пики, или в форме объемного клина, или в форме лезвия топора. Причем это перечисление не является исчерпывающим, возможны и другие формы выполнения.

Клиновидный узел 4 установлен таким образом, чтобы по его клиновидной поверхности была обеспечена возможность продвижения под воздействием поршня-толкателя 5 верхних частей рычагов 6 с инструментом с постепенным выходом в сквозные прорези 11 корпуса 1.

При этом заявляемый перфоратор по первому и второму вариантам снабжен осевым трубчатым каналом 12 для обеспечения прохождения при работе рабочей жидкости через осевой гидроканал 13 клиновидного узла 4, поршень-толкатель 5, сквозной гидравлический канал плунжера 2 в нижнюю часть корпуса 1 (или во внутриплунжерное пространство), с обеспечением возможности воздействия ею на указанные плунжеры 2 для их осевого перемещения. Этот осевой трубчатый канал 12 может быть выполнен составным, из нескольких трубок или это может быть одна трубка, установленная в осевом гидроканале 13 клиновидного узла 4, и проходящая сквозь тело поршня-толкателя 5, по осевым каналам плунжеров 2, и при этом имеющая длину, не доходящую до низа корпуса, чтобы обеспечить свободный выход рабочей жидкости в корпус с целью воздействия на плунжеры 2.

По всем трем вариантам, по меньшей мере, один плунжер 2 выполнен подпружиненным для обеспечения транспортного положения рычагов в устройстве и для возврата рычагов 6 при сбросе давления жидкости в устройстве.

По первому варианту прокалывающие инструменты 7 и соответственно рычаги 6 в зоне их соприкосновения имеют сквозные гидроканалы 14 и 15 соответственно с гидромониторными насадками. В теле клиновидного узла 4 также выполнен, по меньшей мере, один намывной гидроканал 16, гидравлически сообщающийся с его осевым гидроканалом 13. Причем рычаги 6 с прокалывающим инструментом 7 выполнены с возможностью перемещения вверх-вниз, относительного клиновидного узла 4, под воздействием поршня-толкателя 5, с обеспечением при поступательном перемещении вверх совмещения намывного гидроканала 16 клиновидного узла 4 с гидроканалом 15 рычага 6 и соответственно с гидроканалом 14 прокалывающего инструмента 7 (фиг. 1).

По второму и третьему вариантам система указанных гидроканалов отличается от такой системы перфоратора по первому варианту (фиг. 2 и фиг. 5). Гидроканал 17 выполнен в теле рычага 6 не поперечным, как в первом варианте перфоратора, а продольным и сразу переходящим в гидроканал 14 прокалывающего инструмента 7. Причем в поршне-толкателе 5 выполнен сквозной гидроканал 18 (их количество в преимущественном варианте совпадает с количеством рычагов в перфораторе), соединенный с указанным гидроканалом 17 рычага 6, для обеспечения передачи давления рабочей жидкости в гидроканал и гидромониторную насадку 14 прокалывающего инструмента 6. При этом гидроканал 18 поршня-толкателя 5 соединен с гидроканалом 17 рычага 6, например, посредством гибкой трубки 19 или шланга. Каждый отдельный гидроканал 18 соединен с каждым отдельный гидроканалом 17 рычага 6 каждой отдельной трубкой или шлангом 19.

Корпус 1 во всех вариантах может быть выполнен составным для обеспечения простоты сборки перфоратора.

В случае, если при работе перфоратора по всем трем вариантам необходим намыв, то вдоль всей боковой поверхности прокалывающего инструмента, недалеко от его края, выполняют углубление 20 в теле инструмента, например, посредством фрезерования, которое может составлять 1-3 мм. Через это углубление 20 при намыве будет происходить вынос шлама из заколонного пространства.

Работа предлагаемого перфоратора по всем трем вариантам осуществляется следующим образом.

Перфоратор на колонне НКТ или на кольтюбинговых трубах спускают в скважину на определенную глубину и привязывают к месту использования с помощью геофизических методов. После этого в перфоратор через трубы НКТ (или колтюбинг) подают рабочую жидкость, например, техническую воду или нефть, и создают давление, преимущественно, до 200 атмосфер. Под давлением рабочей жидкости, которая проходит в перфораторе по первому и второму вариантам через осевой трубный канал 12 вниз корпуса 1 под плунжер 2, последний начинает перемещаться вверх (плунжеры 2 передают усилие, обратное пути направления движения рабочей жидкости в канале 12) и передают давление на поршень-толкатель 5, поднимая его. При этом поршень-толкатель 5 воздействует на рычаги 6, которые будут скользить вверх по клиновидной поверхности клиновидного узла 4 до их выдвижения в сквозные прорези 11 корпуса 1 и прокалывания обсадной трубы (на чертеже не показана). В перфораторе по третьему варианту (фиг. 5) процесс похожий, только учитывая, что в нем перевернутое размещение плунжеров и механизма прокалывания, то рабочая жидкость будет воздействовать на плунжеры 2, находящиеся вверху корпуса 1, далее, соответственно, они воздействуют на поршень-толкатель 5, перемещая его вниз, рычаги 6 с прокалывающими инструментами 7 при этом будут скользить вниз по клиновидной поверхности клиновидного узла 4 до их выдвижения в сквозные прорези 11 корпуса 1 и прокалывания обсадной трубы.

В перфораторе по первому варианту (фиг. 1) клиновидный узел 4 имеет намывной гидравлический (гидромониторный) канал 16 для протекания жидкости, имеющий сообщение с осевым гидравлическим каналом 13, который преимущественно лучше выполнять поблизости места крепежа узла 4 к корпусу 1 (эта зона будет подобна ограничителю движения рычага с инструментом). Когда рычаг 6 продвинется вверх до упора и выполнит прокол в стенке обсадной трубы, то сквозные гидромониторные отверстия 15, выполненные в теле рычагов 6 и переходящие в прокалывающий инструмент 7, установятся напротив намывных отверстий гидроканалов 16 (это могут быть и гидромониторы) и таким образом будет передаваться напор жидкости для намыва каверны через тело инструмента 7 по гидроканалам 14.

В перфораторах по второму (фиг. 2) и третьему (фиг. 5) вариантам проход жидкости для намыва производится по гидроканалам 18 поршня-толкателя 5, далее по соединительным гидроканал 18 и гидроканал 17 рычага 6 гибким трубкам 19 в гидроканал 17, с выходом жидкости через гидромониторные насадки 14 прокалывающего инструмента 7 за пределы обсадной трубы в коллектор.

При сбрасывании в трубах НКТ (колтюбинге) давления, под воздействием пружины 8 плунжера 2, поршень-толкатель 5 начинает скользить вниз (первый и второй варианты) или вверх (третий вариант) и возвращаться в прежнее положение и рычаги заходят внутрь корпуса 1. Затем производят перемещение перфоратора вверх вместе с НКТ (колтюбингом) для нового цикла прокалывающей перфорации. Перфорацию повторяют необходимое количество раз.

Дно корпуса 1 предлагаемого перфоратора по первому и второму вариантам может быть выполнено цельным (фиг. 1) или со сквозным осевым каналом (на чертеже не показан) с возможностью посадки в него шарика, который сбрасывается в скважину после установки в последней перфоратора или этот шарик устанавливается подпружиненным сразу в осевой канал. Этот сквозной осевой канал может быть предназначен для первоначального выпуска загрязненной рабочей жидкости за пределы перфоратора, с последующим перекрытием этого канала посредством шарика. И далее перфоратор будет работать в обычном режиме. Такой же прием можно использовать и в перфораторе по третьему варианту. Только для этого в поршне-толкателе 5 выполняют осевой канал, в котором устанавливают шарик. Такой конструкторский прием с использованием шарика для всех вариантов заявляемого перфоратора расширит при работе возможности для прямой и обратной промывки перфоратора.

Конструкция предлагаемого перфоратора по всем трем вариантам позволяет:

- повысить надежность его работы при эксплуатации и исключить аварийность;

- обеспечить перфорирование обсадных труб различного диаметра без смены корпуса;

- обеспечить практически полное исключение заклинивания прокалывающего инструмента.

Еще преимуществами является то, что предлагаемый перфоратор может работать на любой глубине и при высоких температурах, а также возможно использовать любую рабочую жидкость. Перфоратор не имеет ограничений по твердости прокалываемой трубы, за счет применения высокотвердых материалов прокалывающих инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОКАЛЫВАНИЯ ОБСАДНОЙ ТРУБЫ В СКВАЖИНЕ | 2016 |

|

RU2631446C1 |

| Гидромеханический прокалывающий перфоратор | 2019 |

|

RU2719901C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2009 |

|

RU2389867C1 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ РЕЖУЩЕГО ДЕЙСТВИЯ | 2007 |

|

RU2348797C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2009 |

|

RU2392421C1 |

| Контейнер для подачи ингибитора в скважину | 2019 |

|

RU2698346C1 |

| Перфоратор гидромеханический скважинный сверлящий | 2021 |

|

RU2776541C1 |

| ПЕРФОРАТОР ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ | 2014 |

|

RU2550629C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2013 |

|

RU2538554C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ПРОКАЛЫВАЮЩИЙ ПЕРФОРАТОР И СПОСОБ ЕГО РАБОТЫ | 2012 |

|

RU2506414C1 |

Группа изобретений относится к области бурения и эксплуатации нефтяных, газовых и нагнетательных скважин, а именно к прокалывающим гидроклиновым перфораторам. Перфоратор состоит из корпуса (К) 1 и установленных в первом и втором вариантах последовательно внутри него в верхней части механизма прокалывания и ниже него одного или более плунжеров 2. По третьему варианту механизм прокалывания установлен ниже плунжера 2. По первому и второму вариантам механизм прокалывания состоит из клиновидного узла 4, жестко закрепленного на К 1, установленного неподвижно и направленного клиновидной частью вниз; по третьему варианту клиновидный узел (КУ) 4 также закреплен на К 1 неподвижно и установлен клиновидной частью вверх в нижней части К 1. В состав механизма прокалывания (МП) по всем вариантам входит поршень-толкатель (ПТ) 5 и рабочий орган в виде, по меньшей мере, двух рычагов (Р) 6, каждый из которых снабжен с одного конца прокалывающим инструментом (ПИ) 7. Вторым концом 9 Р 6 закреплен на ПТ 5 с возможностью поворота от оси этого ПТ 5. Второй конец 9 Р 6 закреплен на ПТ 5, выполненном с возможностью возвратно-поступательного перемещения под воздействием плунжера 2. КУ 4 установлен так, чтобы по его клиновидной поверхности была обеспечена возможность продвижения под воздействием ПТ 5 верхних частей Р 6 с ПИ с постепенным выходом в сквозные прорези 11 К 1. Перфоратор по первому и второму вариантам снабжен осевым трубчатым каналом 12 для обеспечения прохождения при работе рабочей жидкости через осевой гидроканал 13 КУ 4, ПТ 5, плунжера 2 в нижнюю часть К 1. По всем трем вариантам, по меньшей мере, один плунжер 2 выполнен подпружиненным. По первому варианту ПИ 7 и соответственно Р 6 в зоне их соприкосновения имеют сквозные гидроканалы 14 и 15 соответственно с гидромониторными насадками. В теле КУ 4 также выполнен, по меньшей мере, один намывной гидроканал 16, гидравлически сообщающийся с его осевым гидроканалом 13. Р 6 с ПИ 7 выполнены с возможностью перемещения вверх-вниз относительного КУ 4 под воздействием ПТ 5 с обеспечением при поступательном перемещении вверх совмещения намывного гидроканала 16 клиновидного узла 4 с гидроканалом 15 рычага 6 и соответственно с гидроканалом 14 ПИ 7 (фиг. 1). По второму и третьему вариантам гидроканал 17 выполнен в теле Р 6 продольным и сразу переходящим в гидроканал 14 ПИ 7. Причем в ПТ 5 выполнен сквозной гидроканал 18, соединенный с указанным гидроканалом 17 Р 6. Гидроканал 18 ПТ 5 соединен с гидроканалом 17 Р 6. Обеспечивается возможность прокалывать обсадные трубы любого диаметра, при одновременном обеспечении надежности работы за счет конструктивного упрощения механизма прокалывания в предлагаемом перфораторе и за счет снижения вероятности заклинивания прокалывающего инструмента. 3 н. и 20 з.п. ф-лы, 5 ил.

1. Комплексный гидроклиновый перфоратор, включающий корпус, установленный внутри него, по меньшей мере, один плунжер со сквозным гидравлическим каналом и механизм прокалывания, включающий клиновидный узел и установленный с возможностью взаимодействия с ним рабочий орган в виде, по меньшей мере, двух рычагов, каждый из которых снабжен с одного конца прокалывающим инструментом, а вторым концом рычаг закреплен с возможностью поворота относительно оси корпуса, при этом в указанном инструменте и также в рычаге выполнен гидроканал, а корпус снабжен сквозными прорезями в зоне выхода прокалывающего инструмента за стенки корпуса, отличающийся тем, что механизм прокалывания размещен в верхней части корпуса, а плунжер - в его нижней части, механизм прокалывания дополнительно содержит поршень-толкатель, выполненный с возможностью возвратно-поступательного перемещения под воздействием плунжера, при этом поршень-толкатель установлен ниже рабочего органа и на нем закреплены вторые концы рычагов, клиновидный узел в указанном механизме установлен неподвижно, клинообразный конец его обращен вниз, и в его теле выполнен осевой гидроканал и, по меньшей мере, один намывной гидроканал, а рычаги с прокалывающим инструментом выполнены с возможностью перемещения вверх-вниз, относительного клиновидного узла, под воздействием поршня-толкателя, с обеспечением при поступательном перемещении вверх совмещения намывного гидроканала клиновидного узла с гидроканалом рычага и соответственно с гидроканалом прокалывающего инструмента, при этом перфоратор дополнительно снабжен осевым трубчатым каналом для обеспечения прохождения рабочей жидкости через осевой гидроканал клиновидного узла, поршень-толкатель, сквозной гидравлический канал плунжера в нижнюю часть корпуса или во внутриплунжерное пространство, с обеспечением возможности воздействия ею на указанный плунжер для его осевого перемещения, причем, по меньшей мере, один плунжер выполнен подпружиненным.

2. Гидроклиновый перфоратор по п. 1, отличающийся тем, что его корпус в верхней части снабжен сбивным клапаном.

3. Гидроклиновый перфоратор по п. 1, отличающийся тем, что прокалывающий инструмент выполнен в форме объемного лезвия ножа, или в форме объемного треугольника, или в форме объемной пики, или в форме объемного клина, или в форме лезвия топора.

4. Гидроклиновый перфоратор по п. 1, отличающийся тем, что корпус выполнен составным.

5. Гидроклиновый перфоратор по п. 1, отличающийся тем, что второй конец рычага закреплен на поршне-толкателе посредством оси или посредством проточки в поршне-толкателе в виде перевернутой буквы Т.

6. Гидроклиновый перфоратор по п. 1, отличающийся тем, что вдоль боковой поверхности прокалывающего инструмента выполнено углубление, например, посредством фрезерования.

7. Гидроклиновый перфоратор по п. 6, отличающийся тем, что углубление составляет 1-3 мм.

8. Комплексный гидроклиновый перфоратор, включающий корпус, установленный внутри него, по меньшей мере, один плунжер со сквозным гидравлическим каналом, и механизм прокалывания, включающий клиновидный узел и установленный с возможностью взаимодействия с ним рабочий орган в виде, по меньшей мере, двух рычагов, каждый из которых снабжен с одного конца прокалывающим инструментом, а вторым концом рычаг закреплен с возможностью поворота относительно оси корпуса, при этом в указанном инструменте и также в рычаге выполнен гидроканал, а корпус снабжен сквозными прорезями в зоне выхода прокалывающего инструмента за стенки корпуса, отличающийся тем, что механизм прокалывания размещен в верхней части корпуса, а плунжер - в его нижней части, механизм прокалывания дополнительно содержит поршень-толкатель, выполненный с возможностью возвратно-поступательного перемещения под воздействием плунжера, при этом поршень-толкатель установлен ниже рабочего органа и на нем закреплены вторые концы рычагов, и указанные рычаги с прокалывающим инструментом выполнены с возможностью перемещения вверх-вниз, относительного клиновидного узла, под воздействием поршня-толкателя, а клиновидный узел в указанном механизме установлен неподвижно, клинообразный конец его обращен вниз и в его теле выполнен осевой гидроканал, при этом гидроканал в рычаге выполнен переходящим в гидроканал прокалывающего инструмента, причем в поршне-толкателе выполнен сквозной гидроканал, соединенный с указанным гидроканалом рычага, для обеспечения гидравлической связи последнего с подпоршневым пространством, при этом перфоратор дополнительно снабжен осевым трубчатым каналом для обеспечения прохождения рабочей жидкости через осевой гидроканал клиновидного узла, поршень-толкатель, сквозной гидравлический канал плунжера в нижнюю часть корпуса или во внутриплунжерное пространство, с обеспечением возможности воздействия ею на указанный плунжер для его осевого перемещения, причем, по меньшей мере, один плунжер выполнен подпружиненным.

9. Гидроклиновый перфоратор по п. 8, отличающийся тем, что его корпус в верхней части снабжен сбивным клапаном.

10. Гидроклиновый перфоратор по п. 8, отличающийся тем, что прокалывающий инструмент выполнен в форме объемного лезвия ножа, или в форме объемного треугольника, или в форме объемной пики, или в форме объемного клина, или в форме лезвия топора.

11. Гидроклиновый перфоратор по п. 8, отличающийся тем, что корпус выполнен составным.

12. Гидроклиновый перфоратор по п. 8, отличающийся тем, что второй конец рычага закреплен на поршне-толкателе посредством оси или посредством проточки в поршне-толкателе в виде перевернутой буквы Т.

13. Гидроклиновый перфоратор по п. 8, отличающийся тем, что сквозной гидроканал поршня-толкателя соединен с гидроканалом рычага посредством гибкой трубки, или шланга, или рукава высокого давления.

14. Гидроклиновый перфоратор по п. 8, отличающийся тем, что вдоль боковой поверхности прокалывающего инструмента выполнено углубление, например, посредством фрезерования.

15. Гидроклиновый перфоратор по п. 14, отличающийся тем, что углубление составляет 1-3 мм.

16. Комплексный гидроклиновый перфоратор, включающий корпус, установленный внутри него, по меньшей мере, один плунжер со сквозным гидравлическим каналом и механизм прокалывания, включающий клиновидный узел и установленный с возможностью взаимодействия с ним рабочий орган в виде, по меньшей мере, двух рычагов, каждый из которых снабжен с одного конца прокалывающим инструментом, а вторым концом рычаг закреплен с возможностью поворота относительно оси корпуса, при этом в указанном инструменте и также в рычаге выполнен гидроканал, а корпус снабжен сквозными прорезями в зоне выхода прокалывающего инструмента за стенки корпуса, отличающийся тем, что механизм прокалывания дополнительно содержит поршень-толкатель, выполненный с возможностью возвратно-поступательного перемещения под воздействием плунжера, при этом поршень-толкатель установлен выше рабочего органа и на нем закреплены вторые концы рычагов, указанные рычаги с прокалывающим инструментом выполнены с возможностью перемещения вверх-вниз, относительного клиновидного узла, под воздействием поршня-толкателя, а клиновидный узел в указанном механизме установлен в нижней части корпуса неподвижно и клинообразный конец его обращен вверх, при этом гидроканал в рычаге выполнен переходящим в гидроканал прокалывающего инструмента, причем в поршне-толкателе выполнен сквозной гидроканал, соединенный с указанным гидроканалом рычага, для обеспечения гидравлической связи последнего с надпоршневым пространством, в перфораторе, по меньшей мере, один плунжер выполнен подпружиненным.

17. Гидроклиновый перфоратор по п. 16, отличающийся тем, что его корпус в верхней части снабжен сбивным клапаном.

18. Гидроклиновый перфоратор по п. 16, отличающийся тем, что прокалывающий инструмент выполнен в форме объемного лезвия ножа, или в форме объемного треугольника, или в форме объемной пики, или в форме объемного клина, или в форме лезвия топора.

19. Гидроклиновый перфоратор по п. 16, отличающийся тем, что корпус выполнен составным.

20. Гидроклиновый перфоратор по п. 16, отличающийся тем, что второй конец рычага закреплен на поршне-толкателе посредством оси или посредством проточки в поршне-толкателе в виде перевернутой буквы Т.

21. Гидроклиновый перфоратор по п. 16, отличающийся тем, что сквозной гидроканал поршня-толкателя соединен с гидроканалом рычага посредством гибкой трубки, или шланга, или рукава высокого давления.

22. Гидроклиновый перфоратор по п. 16, отличающийся тем, что вдоль боковой поверхности прокалывающего инструмента выполнено углубление, например, посредством фрезерования.

23. Гидроклиновый перфоратор по п. 22, отличающийся тем, что углубление составляет 1-3 мм.

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРФОРАЦИОННЫХ КАНАЛОВ В СКВАЖИНЕ И ЕГО МЕХАНИЗМ УЗЛА ПРОШИВКИ ОТВЕРСТИЙ | 2014 |

|

RU2546695C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР (ВАРИАНТЫ) | 2003 |

|

RU2247226C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ЩЕЛЕВОЙ ПЕРФОРАТОР | 2005 |

|

RU2302515C2 |

| СЕКТОРНЫЙ СПОСОБ ЩЕЛЕВОЙ ГИДРОМЕХАНИЧЕСКОЙ ПЕРФОРАЦИИ СКВАЖИНЫ | 2007 |

|

RU2369728C2 |

| Окучник с полольными ножами | 1935 |

|

SU49551A1 |

| US 4119151 A, 10.10.1978 | |||

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ КАРТУЗОВ | 1926 |

|

SU7985A1 |

Авторы

Даты

2017-10-13—Публикация

2016-09-05—Подача