Изобретение относится к черной металлургии, в частности к составам теплоизолирующих смесей, предназначенных для теплоизоляции металла в промежуточном и сталеразливочном ковшах.

Известна теплоизолирующая шлакообразующая смесь для непрерывной разливки стали [SU 1702696 A1, МПК 6 C21C 5/54, опубл. 20.08.1996] следующего состава, мас. %:

Недостатками этой смеси при использовании в промежуточном ковше является неконтролируемый процесс науглероживания стали и низкие теплоизолирующие и рафинирующие свойства в связи с содержанием в составе смеси аморфного графита, а так же низкие теплоизолирующие свойства смеси в связи с отсутствием органической составляющей.

Известна теплоизолирующая шлакообразующая смесь (RU 2380194 C2, МПК (2006.01) B22D 11/111, B22 D7/10, опубл. 27.01.2010), выбранная в качестве прототипа, содержащая шлакообразующий материал, органическую добавку и кокс. В качестве органической добавки она содержит лузгу зерновых культур, а в качестве шлакообразующего материала она содержит материал следующего химического состава, мас. %:

с основностью 0,7-2,2, с учетом содержания SiO2 и CaO в ковшовом шлаке, при следующем соотношении компонентов, мас. %:

обеспечивающем расход теплоизолирующей смеси 1-7 кг/т жидкой стали.

Недостатками этой смеси являются:

- высокое содержание углерода, приводящее к науглероживанию жидкой стали и невозможностью проводить разливку низкоуглеродистых сталей,

- низкие теплоизолирующие свойства смеси из-за неоптимального соотношения между шлакообразующим материалом и органической добавкой,

- высокие тепловые потери, приводящие к увеличению уровня брака, связанного с перепадом температур и затвердеванием стали в промежуточном и сталеразливочном ковшах при длительных выдержках.

Задачей изобретения является уменьшение уровня брака, связанного с перепадами температуры и затвердевания стали в сталеразливочных и промежуточных ковшах; снижение тепловых потерь при разливке стали и увеличение серийности разливаемой стали.

Предложенная теплоизолирующая шлакообразующая смесь также как в прототипе содержит шлакообразующий материал и органическую добавку.

Согласно изобретению она содержит шлакообразующий материал и органическую добавку при следующем соотношении компонентов, мас. %:

причем в качестве шлакообразующего материала она содержит ковшевой белый шлак производства рельсовой электростали, а в качестве органической добавки содержит смесь шелухи зерновых культур и опилки деревьев лиственных пород при соотношении, мас. %:

Использование ковшевого белого шлака производства рельсовой электростали в качестве шлакообразующего материала позволяет снизить тепловое излучение.

Использование смеси шелухи зерновых культур и опилок деревьев лиственных пород в качестве органической добавки приводит к увеличению толщины слоя теплоизолирующей смеси, и при сгорании дополнительно выделяется тепло. Продуктом сгорания органической добавки является шлаковый расплав, имеющий пористую структуру, вследствие чего обеспечивается низкая теплопроводность. На поверхности ковшевого шлака из шлакообразующего материала образуется жидкий шлак с высокой теплоизолирующей способностью.

В качестве шлакообразующего материала использовали ковшевой белый шлак производства рельсовой электростали со следующим химическим составом: 18,9-21,8% SiO2, 45,8-54,9% CaO, 6,09-7,4% Al2O3, 0,5-1,0% FeO; 7,13-19,2% MgO, 0,53-1,07% MnO.

Утепление проводили в сталеразливочных и промежуточных ковшах. Удельный расход теплоизолирующей смеси при защите зеркала расплава в сталеразливочном коше составлял 0,5-3,0 кг/т жидкого металла, в промежуточном ковше 1,8-6,0 кг/т жидкого металла.

Теплоизолирующая смесь при соотношении, мас. %: шелухи зерновых культур 50-60 и опилок деревьев лиственных пород 40-50 обеспечивает высокую теплоизоляцию при разливке серии плавок.

Использование органической добавки менее 35 мас. % не обеспечивает требуемый градиент температур при разливке серии плавок.

При использовании органической добавки более 55 мас. % наблюдается интенсивное сгорание смеси с образованием факела, что приводит к небезопасным условиям труда и к снижению теплоизоляции поверхности расплава.

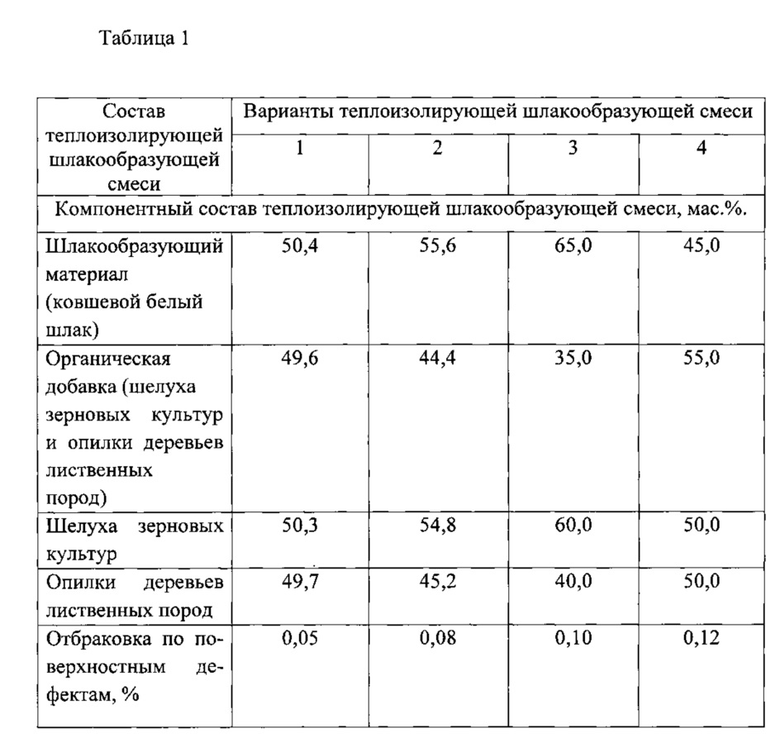

Различные варианты компонентного состава теплоизолирующей шлакообразующей смеси, а также влияние состава на уровень брака по поверхностным дефектам представлено в таблице 1.

Опыты проводили с использованием 130-тонных сталеразливочных ковшей и 24-тонных промежуточных ковшей на четырехручьевой блюмовой машине непрерывного литья заготовок с сечением кристаллизатора 300×360 мм при разливке стали марок ст. 20, 45, 50-60Г.

Перед подачей металла на машину непрерывного литья заготовок на агрегате типа «ковш-печь» в каждый сталеразливочный ковш, предназначенный для разливки, в серию задавали теплоизолирующую смесь в количестве 100-600 кг.

В процессе разливки стали в промежуточный ковш на зеркало металла первой плавки в серии задавали теплоизолирующую шлакообразующую смесь в количестве 50-200 кг, при смене очередного разливочного ковша в промежуточный ковш присаживали шлакообразующую смесь в количестве до 50 кг.

Техническими результатами изобретения являются:

- уменьшение уровня брака, связанного с перепадами температуры и затвердеванием стали в сталеразливочных и промежуточных ковшах;

- снижение тепловых потерь при разливке стали и увеличение серийности разливаемой стали.

Использование теплоизолирующей шлакообразующей смеси при непрерывной разливке стали позволило снизить отбраковку металла по нарушению температурно-скоростного режима на 0,08%, а также уменьшить градиент температуры металла в промежуточном ковше до 3-5°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2014 |

|

RU2566228C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2014 |

|

RU2566229C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2008 |

|

RU2380194C2 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2175279C2 |

| ШЛАКООБРАЗУЮЩАЯ ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЖИДКОГО РАСПЛАВА | 2006 |

|

RU2320451C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ И ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ И СТАЛЕРАЗЛИВОЧНОМ КОВШАХ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2005 |

|

RU2308350C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2007 |

|

RU2350425C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2019 |

|

RU2729261C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2016 |

|

RU2638721C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

Изобретение относится к области металлургии и может быть использовано для теплоизоляции металла в промежуточном и сталеразливочном ковшах. Теплоизолирующая шлакообразующая смесь содержит, мас.%: ковшевой белый шлак производства рельсовой электростали – 45-65 и органическая добавка – 35-55. Использование в качестве органической добавки смеси шелухи зерновых культур – 50-60 и опилок деревьев лиственных пород – 40-50 приводит к увеличению толщины слоя теплоизолирующей смеси и образованию на поверхности ковшевого шлака из шлакообразующего материала жидкого шлака с высокой теплоизолирующей способностью. Обеспечивается уменьшение брака, связанного с перепадами температуры и затвердеванием стали в ковше, снижение тепловых потерь при разливке стали и увеличение серийности разливаемой стали. 1 табл.

Теплоизолирующая шлакообразующая смесь, включающая шлакообразующий материал и органическую добавку, отличающаяся тем, что компоненты взяты в следующем соотношении, мас. %:

причем в качестве шлакообразующего материала она содержит ковшевой белый шлак производства рельсовой электростали, а в качестве органической добавки содержит смесь шелухи зерновых культур и опилки деревьев лиственных пород при следующем соотношении компонентов, мас. %:

| ТЕПЛОИЗОЛИРУЮЩАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2008 |

|

RU2380194C2 |

| ШЛАКООБРАЗУЮЩАЯ ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ ДЛЯ ЖИДКОГО РАСПЛАВА | 2006 |

|

RU2320450C1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 0 |

|

SU263819A1 |

| Шлакообразующая смесь | 1981 |

|

SU1014633A1 |

| DE 10259335 A1, 15.07.2004 | |||

| DE 3727619 C, 24.11.1988. | |||

Авторы

Даты

2017-12-20—Публикация

2016-08-09—Подача