Изобретение относится к области металлургии, энергетики и химической промышленности, в частности для получения энергетического или технологического газа, не содержащего конденсируемых продуктов газификации твердого топлива.

Наиболее близким техническим решением является устройство в виде слоевого аппарата шахтного типа, выполненного комбинированным - из верхнего, среднего и нижнего поясов; верхний пояс состоит из загрузочного люка, выпускного патрубка газа, гидрозатвора и электротермического устройства, средний пояс состоит из цилиндрического корпуса и водяной рубашки, нижний пояс выполнен в виде усеченного конуса и состоит из выгрузочного устройства, колосниковой решетки, устройства подвода воздуха и (или) охлаждающего газа и термоэлектрических датчиков (Патент РФ №2299901, М. кл. С10В 47/04, С10В 53/08, C10J 3/20, 2007 г.).

Недостатками известного устройства являются термическое разрушение конструкции выпускного патрубка и газохода высокотемпературными газами, а неравномерность газификации в слое твердого топлива в устройствах больших диаметров приводит к снижению производительности и потерям твердого топлива с золой. Большое гидравлическое сопротивление приводит к необходимости одновременного использования при эксплуатации устройства дутьевого вентилятора высокого давления и вентилятора-дымососа. Существует опасность эксплуатации устройства из-за отсутствия контроля температуры охлаждающей воды из водяной рубашки корпуса и температуры газа в выпуском патрубке газов, а также большие потери тепла газификации с охлаждающей водой.

Задачей предлагаемого изобретения является создание устройства большой производительности для получения из твердого топлива экологически чистого горючего газа с минимальным гидравлическим сопротивлением, что позволит использовать при эксплуатации устройства дутьевого вентилятора высокого давления и исключить разрушение выпускного патрубка и газохода.

Поставленная задача достигается тем, что в устройстве для переработки твердого топлива, включающем верхний пояс, состоящий из загрузочного люка, выпускного патрубка газа и электротермического устройства, средний пояс, состоящий из цилиндрического корпуса с водяной рубашкой с входным и выходным штуцерами, нижний пояс в виде усеченного конуса, состоящий из выгрузочного устройства, колосниковой решетки, устройства подвода воздуха и термоэлектрических датчиков, новым является то, что выпускной патрубок газа выполнен в виде конфузора, заключенного в кожух с торцевой стенкой, жестко соединенный с наружной боковой поверхностью верхнего пояса, с образованием водяной рубашки с входным и выходным штуцерами, причем выходной штуцер водяной рубашки выпускного патрубка газа соединен через тройник, вентиль и шланг со штуцером подачи пара или пароводяной смеси, внутри выпускного патрубка газа установлено газораспределительное устройство, состоящее из трех концентрических конфузоров, жестко скрепленных четырьмя пластинами, расположенными симметрично на взаимно перпендикулярных осях, при этом входные отверстия конфузоров выполнены в виде прямоугольников, а выходные отверстия - в виде окружностей, в усеченном конусе нижнего пояса установлено воздухораспределительное устройство, выполненное в виде трех полых концентрических усеченных конусов одинаковой высоты, верхние и нижние основания которых жестко скреплены четырьмя пластинами, расположенными симметрично на взаимно перпендикулярных осях, а устройство подвода воздуха, расположенное в нижнем поясе, выполнено в виде диффузора со штуцером подачи пара или пароводяной смеси, соединенным через тройники, вентиль и шланг с выходным штуцером водяной рубашки выпускного патрубка газа, причем вход устройства подвода воздуха выполнен в виде окружности, а выход - в виде прямоугольного отверстия, при этом корпус устройства для переработки твердого топлива оснащен вспомогательным выходным штуцером для циркуляции воды, соединенным через вентиль и шланг с входным штуцером водяной рубашки выпускного патрубка газа, при этом на выпускном патрубке газа и на выходном штуцере водяной рубашки корпуса установлены термоэлектрические датчики, а также площади сечения пространств между прямоугольными отверстиями выпускного патрубка газа и большого конфузора, прямоугольными отверстиями большого и среднего конфузоров, а также прямоугольными отверстиями среднего и малого конфузоров равны площади сечения прямоугольного отверстия малого конфузора, а площади сечения пространств между круглыми отверстиями выпускного патрубка газа и большого конфузора, круглыми отверстиями большого и среднего конфузора, круглыми отверстиями среднего и малого конфузоров равны площади сечения круглого отверстия малого конфузора.

В устройстве для переработки твердого топлива выпускной патрубок газа выполнен в виде конфузора для минимизации гидравлического сопротивления патрубка и пылевыноса из устройства.

В устройстве для переработки твердого топлива выпускной патрубок газа заключен в кожух с торцевой стенкой, жестко соединенный с наружной боковой поверхностью верхнего пояса, с образованием водяной рубашки с входным и выходным штуцерами, что необходимо для охлаждения газов и тем самым предотвращения угрозы термического разрушения выпускного патрубка газа и газохода.

В устройстве для переработки твердого топлива выходной штуцер водяной рубашки выпускного патрубка газа соединен через тройник, вентиль и шланг со штуцером подачи пара или пароводяной смеси - для подачи пара и или пароводяной смеси, образующиеся в водяной рубашке патрубка, во внутрь патрубка с целью гарантированного предотвращения угрозы термического разрушения выпускного патрубка и газохода, утилизации вторичного тепла пара или пароводяной смеси.

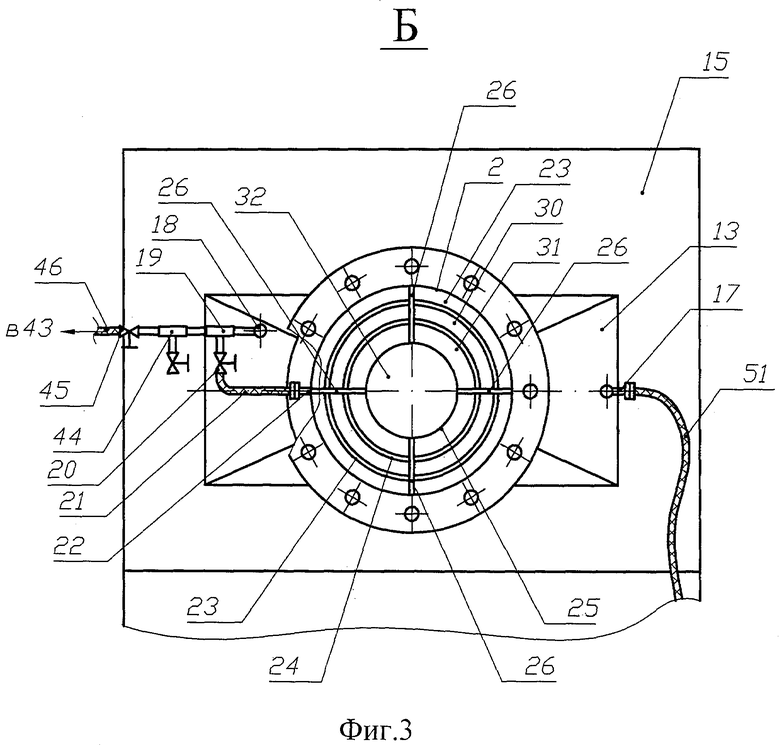

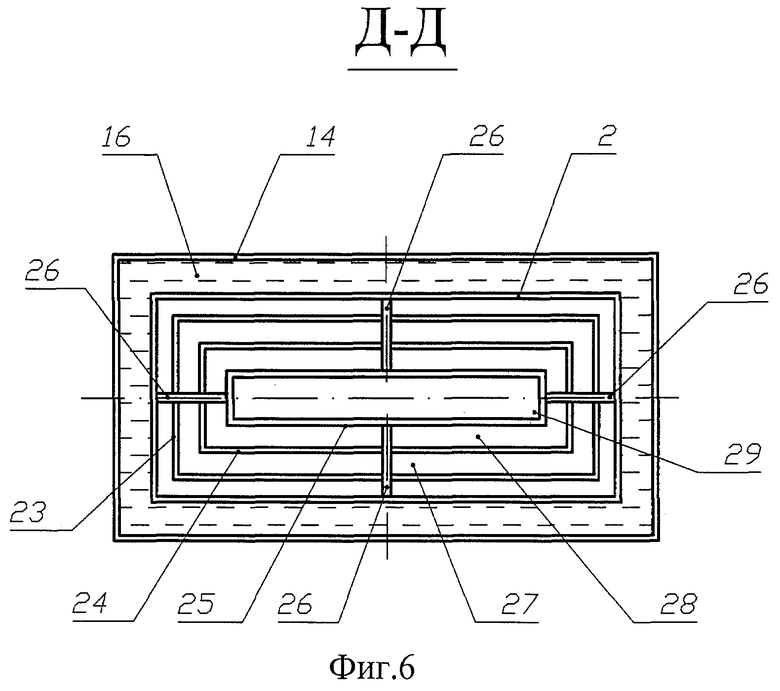

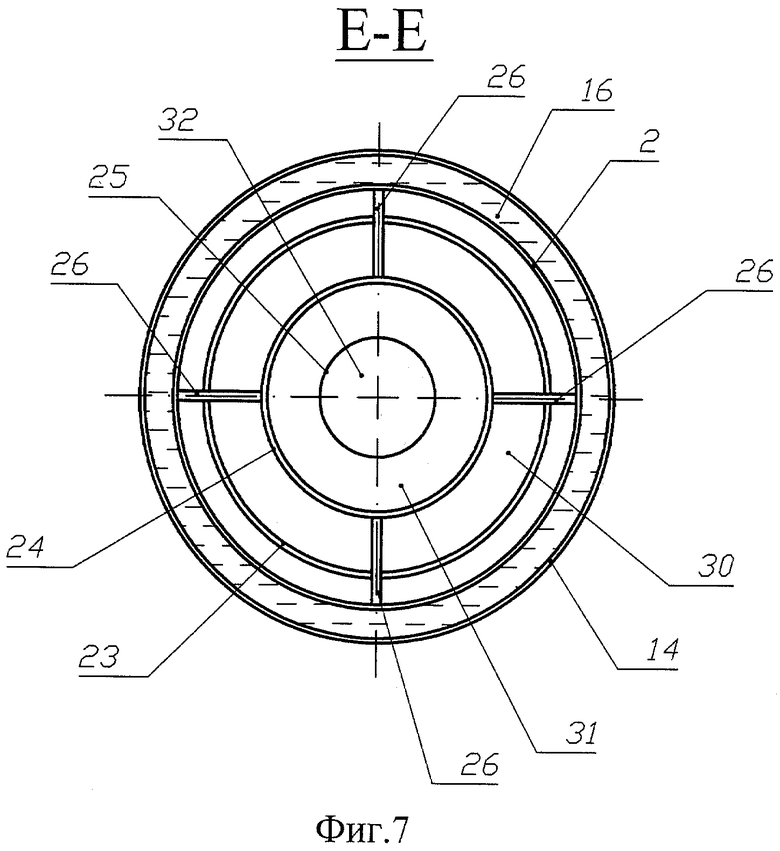

В устройстве для переработки твердого топлива внутри выпускного патрубка газа установлено газораспределительное устройство, состоящее из трех концентрических конфузоров, жестко скрепленных четырьмя пластинами, расположенными симметрично на взаимно перпендикулярных осях, при этом входные отверстия конфузоров выполнены в виде прямоугольников, а выходные отверстия в виде окружностей - для выравнивания эпюры скоростей газа на входе выпускного патрубка с целью предотвращения пылевыноса из устройства с минимальным гидравлическим сопротивлением.

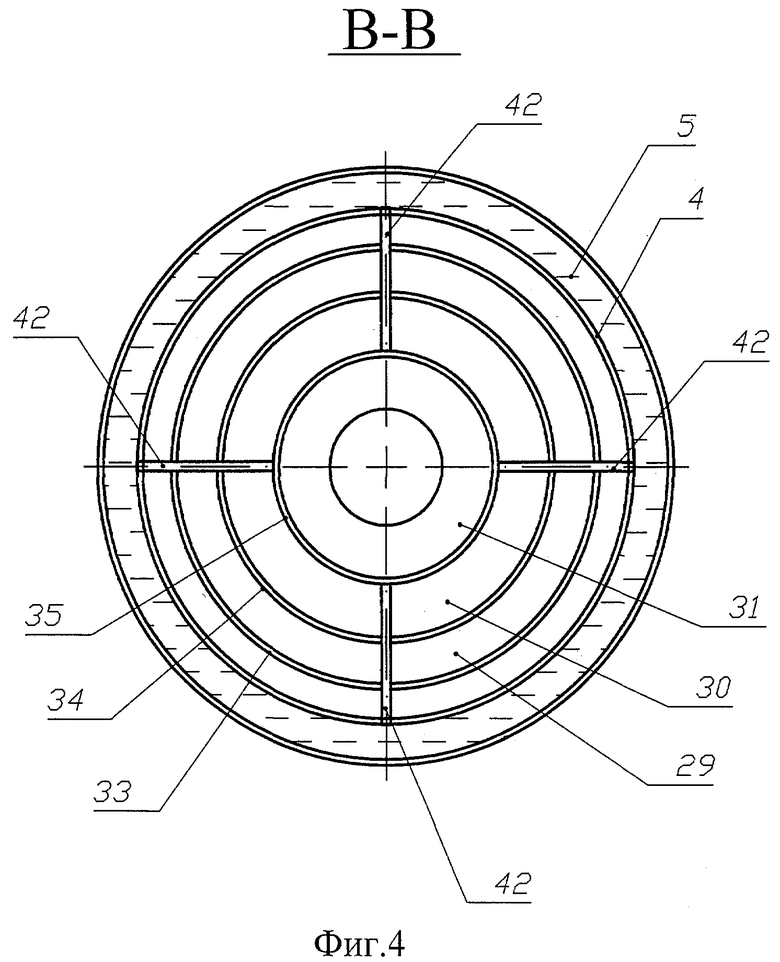

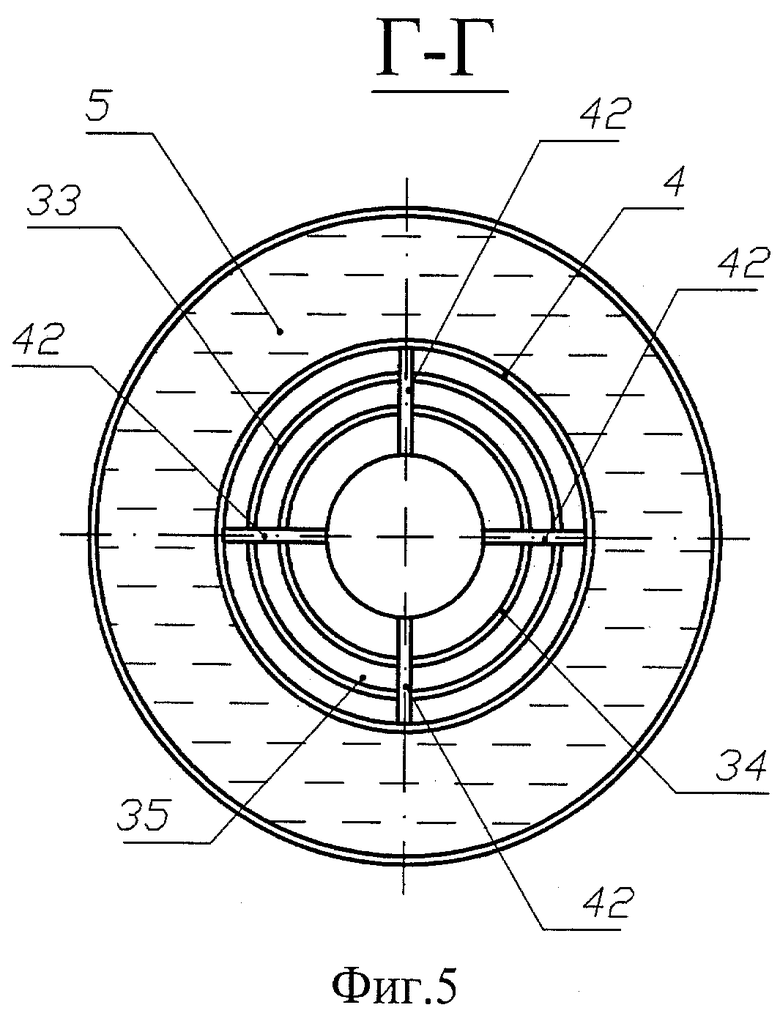

В устройстве для переработки твердого топлива в усеченном конусе нижнего пояса установлено воздухораспределительное устройство, выполненное в виде трех полых концентрических усеченных конусов одинаковой высоты, верхние и нижние основания которых жестко скреплены четырьмя пластинами, расположенными симметрично на взаимно перпендикулярных осях, что необходимо для снижения гидравлического сопротивления устройства и для выравнивания скоростей воздуха в конусе, уменьшения пылевыноса из устройства, для предотвращения неравномерной газификации топлива и тем самым снижения производительности устройства, для уменьшения потерь топлива.

В устройстве для переработки твердого топлива устройство подвода воздуха, расположенное в нижнем поясе, выполнено в виде диффузора, причем вход устройства подвода воздуха выполнен в виде окружности, а выход - в виде прямоугольного отверстия, что необходимо для снижения его гидравлического сопротивления.

В устройстве для переработки твердого топлива устройство подвода воздуха выполнено со штуцером подачи пара или пароводяной смеси, соединенным через тройники, вентиль и шланг с выходным штуцером водяной рубашки выпускного патрубка газа, что необходимо для утилизации вторичного тепла пара или пароводяной смеси и для перехода на подвод паровоздушной смеси в устройство для переработки с целью повышения эффективности переработки твердого топлива и калорийности газообразного продукта переработки - горючего газа.

В устройстве для переработки твердого топлива корпус устройства оснащен вспомогательным выходным штуцером для циркуляции воды, соединенным через вентиль и шланг с входным штуцером водяной рубашки выпускного патрубка газа штуцером, что позволит забирать через него горячую воду из водяной рубашки корпуса и подавать ее на входной штуцер кожуха выпускного патрубка газа и тем самым обеспечить высокоэффективное испарительное или испарительно-конвективное охлаждение патрубка с получением на выходном штуцере кожуха пара или пароводяной смеси, которые использованы для перехода на подвод паровоздушной смеси в устройство для переработки и для предотвращения угрозы термического разрушения газохода.

В устройстве для переработки твердого топлива на выпускном патрубке газа и на выходном штуцере водяной рубашки корпуса установлены термоэлектрические датчики, что необходимо для контроля температуры воды и газов и предотвращения аварий, для оптимального ведения процесса газификации топлива.

В устройстве для переработки твердого топлива площади сечения пространств между прямоугольными отверстиями выпускного патрубка газа и большого конфузора, прямоугольными отверстиями большого и среднего конфузоров, а также прямоугольными отверстиями среднего и малого конфузоров равны площади сечения прямоугольного отверстия малого конфузора, а площади сечения пространств между круглыми отверстиями выпускного патрубка газа и большого конфузора, круглыми отверстиями большого и среднего конфузора, круглыми отверстиями среднего и малого конфузоров равны площади сечения круглого отверстия малого конфузора необходимо для выравнивания эпюры скоростей газа на входе выпускного патрубка с целью предотвращения пылевыноса из устройства.

Предлагаемое устройство для переработки твердого топлива поясняется чертежами:

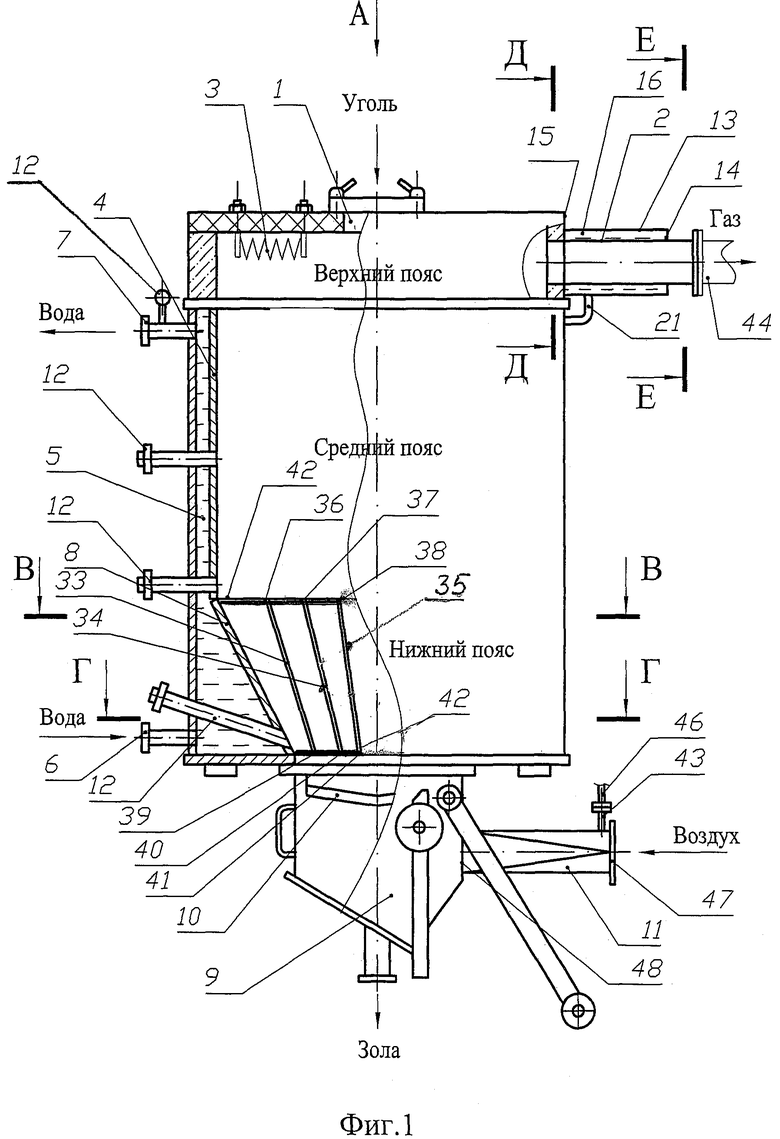

на фиг.1 изображен общий вид устройства для переработки твердого топлива;

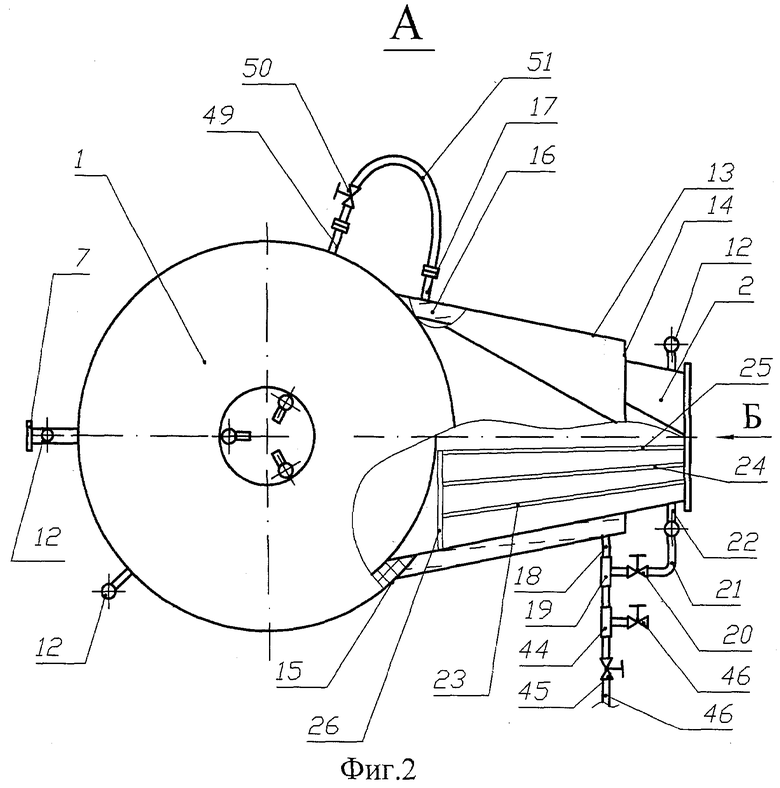

фиг.2 - вид А устройства сверху;

фиг.3 - вид Б выпускного патрубка газа;

фиг.4 - сечение В-В нижнего пояса;

фиг.5 - сечение Г-Г нижнего пояса;

фиг.6 - сечение Д-Д выпускного патрубка газа;

фиг.7 - сечение Е-Е выпускного патрубка газа.

Устройство для переработки твердого топлива, включающее верхний пояс, состоящий из загрузочного люка 1, выпускного патрубка газа 2 и электротермического устройства 3, средний пояс, состоящий из цилиндрического корпуса 4 с водяной рубашкой 5 с входным 6 и выходным 7 штуцерами, нижний пояс в виде усеченного конуса 8, состоящий из выгрузочного устройства 9, колосниковой решетки 10, устройства подвода воздуха 11 и термоэлектрических датчиков 12, выпускной патрубок газа 2 выполнен в виде конфузора, заключенного в кожух 13 с торцевой стенкой 14, жестко соединенный с наружной боковой поверхностью 15 верхнего пояса, с образованием водяной рубашки 16 с входным 17 и выходным 18 штуцерами, причем выходной штуцер 18 водяной рубашки 16 выпускного патрубка газа 2 соединен через тройник 19, вентиль 20 и шланг 21 со штуцером подачи пара или пароводяной смеси 22, внутри выпускного патрубка газа 2 установлено газораспределительное устройство, состоящее из трех 23, 24, 25 концентрических конфузоров, жестко скрепленных четырьмя пластинами 26, расположенными симметрично на взаимно перпендикулярных осях, при этом входные 27, 28, 29 отверстия конфузоров 23, 24, 25 выполнены в виде прямоугольников, а выходные 30, 31, 32 отверстия - в виде окружностей, в усеченном конусе 8 нижнего пояса установлено воздухораспределительное устройство, выполненное в виде трех 33, 34, 35 полых концентрических усеченных конусов одинаковой высоты, верхние 36, 37, 38 и нижние 39, 40, 41 основания которых жестко скреплены четырьмя пластинами 42, расположенными симметрично на взаимно перпендикулярных осях, а устройство подвода воздуха 11, расположенное в нижнем поясе, выполнено в виде диффузора со штуцером подачи пара или пароводяной смеси 43, соединенным через тройник 44, вентиль 45 и шланг 46 с выходным штуцером 18 водяной рубашки 16 выпускного патрубка газа 2, причем вход 47 устройства подвода воздуха 11 выполнен в виде окружности, а выход 48 - в виде прямоугольного отверстия, при этом корпус 4 устройства для переработки твердого топлива оснащен вспомогательным выходным штуцером для циркуляции воды 49, соединенным через вентиль 50 и шланг 51 с входным штуцером 17 водяной рубашки 16 выпускного патрубка газа 2, при этом на выпускном патрубке газа 2 и на выходном штуцере 7 водяной рубашки 5 корпуса установлены термоэлектрические датчики 12.

Устройство для переработки твердого топлива работает следующим образом.

Через загрузочный люк 1 в устройство загружают предварительно фракционированное твердое кусковое топливо размером частиц 5÷40 мм в цилиндрический корпус 4, после чего люк 1 закрывают. Через входной 6 и выходной 7 штуцера производят циркуляцию воды в водяной рубашке 5 корпуса 4. Одновременно из вспомогательного выходного штуцера 49 корпуса 4, через вентиль 50, шланг 51 и входной 17 и выходной 18 штуцера производят циркуляцию воды в водяной рубашке 16 выпускного патрубка газа 2. Затем включают на 15-45 минут электротермическое устройство 3 для прогрева верхнего слоя топлива в корпусе до 400°-600°С - температуры его воспламенения, после чего электротермические устройства 3 отключают и осуществляют подвод воздуха в слой топлива снизу верх и равномерно по сечению корпуса 4 через устройство подвода воздуха 11 и через три полых концентрических усеченных конусов 33, 34, 35 воздухораспределительного устройства с минимальными гидравлическим сопротивлением, пылевыносом и неравномерностью переработки топлива по сечению корпуса 4.

В устройстве для переработки твердого топлива в процессе переработки топлива слой газификации топлива смещается навстречу потоку воздуха и над слоем газификации остается твердый остаток - полукокс. Во фронте газификации при температуре 900°-1000°С образуется горючий газ, температура которого благодаря эндотермическим реакциям понижается до 700°С. Горючий газ под давлением воздуха в устройстве подвода воздуха 11, равномерно и с малой скоростью 0,5÷1,0 м/с входит в выпускной патрубок газа 2 с внутри установленными концентрическими конфузорами 23, 24 и 25 газораспределительного устройства с малыми гидравлическим сопротивлением и пылевыносом.

В процессе переработки твердого топлива осуществляют подачу пара или пароводяной смеси, образуемых в водяной рубашке 16, во внутрь выпускного патрубка газа 2 через выходной штуцер 18, тройник 19, вентиль 20, шланг 21 и штуцер подачи пара или пароводяной смеси 22, в результате чего происходит снижение температуры газов с 700°С, патрубка 2 и газохода 52 до безопасных температур 200°-250°С.

В процессе переработки твердого топлива осуществляют подачу пара или пароводяной смеси в устройство подвода воздуха 11 через штуцер подачи пара или пароводяной смеси 43, тройники 44, вентиль 45, шланг 46, соединенный с выходным штуцером 18 выпускного патрубка газа 2, в результате чего увеличивается эффективность процесса газификации топлива и его калорийность вследствие перехода с воздушного на паровоздушное дутье.

В процессе переработки твердого топлива по показаниям термоэлектрических датчиков 12, установленных на выпускном патрубка газа 2 и на выходном штуцере 18 водяной рубашки 5 корпуса 4, производят контроль и регулирование процесса переработки - газификации топлива в устройстве для переработки твердого топлива.

В процессе переработки твердого топлива по показаниям термоэлектрических датчиков 12, установленных в цилиндрическом корпусе 4 и на входе в усеченный конус 8 у колосниковой решетке 10, производят контроль скорости и окончание процесса газификации в устройстве для переработки твердого топлива.

По показанию температур 900-1000°С термоэлектрического датчика 12, расположенного у колосниковой решетки 10, прекращают подвод воздуха через устройство подвода воздуха 11 в устройство для переработки твердого топлива и тем самым завершают переработку твердого топлива в устройстве.

По завершению процесса переработки топлива в устройстве для переработки твердого топлива твердый остаток газификации угля - полукокс выгружают через выгрузочное устройство 9.

Технический результат использования устройства для переработки твердого топлива заключается в возможности высокопроизводительного, экономичного и безопасного получения экологически чистого газа и ценного твердого остатка газификации твердого топлива для металлургического, энергетического и технологического использования с применением только одного воздушного или паровоздушного дутья.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2010 |

|

RU2443760C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2014 |

|

RU2579285C1 |

| УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 2008 |

|

RU2380166C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2009 |

|

RU2391604C1 |

| ГАЗОВАЯ ГОРЕЛКА | 2008 |

|

RU2391603C2 |

| УСТАНОВКА ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2530088C1 |

| УСТАНОВКА ДЛЯ ДОЖИГАНИЯ АНОДНЫХ ГАЗОВ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2008 |

|

RU2392355C1 |

| ГАЗОВАЯ ГОРЕЛКА | 2008 |

|

RU2373459C1 |

| ВЕТРОДВИГАТЕЛЬ | 2009 |

|

RU2399789C1 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ТЯГИ ДЫМОВЫХ ГАЗОВ ИЛИ ВОЗДУХА | 2012 |

|

RU2508504C2 |

Изобретение может быть использовано в области металлургии, энергетики и химической промышленности. Устройство для переработки твердого топлива включает верхний пояс, состоящий из загрузочного люка 1, выпускного патрубка газа 2 и электротермического устройства 3. Средний пояс состоит из цилиндрического корпуса 4 с водяной рубашкой 5 с входным 6 и выходным 7 штуцерами. Нижний пояс выполнен в виде усеченного конуса 8, состоящего из выгрузочного устройства 9, колосниковой решетки 10, устройства подвода воздуха 11 и термоэлектрических датчиков 12. Через загрузочный люк 1 в устройство загружают твердое кусковое топливо в цилиндрический корпус 4. Через входной 6 и выходной 7 штуцеры производят циркуляцию воды в водяной рубашке 5 корпуса 4. Изобретение позволяет создать устройство большой производительности для получения из твердого топлива экологически чистого горючего газа с минимальным гидравлическим сопротивлением. 1 з.п. ф-лы, 7 ил.

1. Устройство для переработки твердого топлива, включающее верхний пояс, состоящий из загрузочного люка, выпускного патрубка газа и электротермического устройства, средний пояс, состоящий из цилиндрического корпуса с водяной рубашкой с входным и выходным штуцерами, нижний пояс в виде усеченного конуса, состоящий из выгрузочного устройства, колосниковой решетки, устройства подвода воздуха и термоэлектрических датчиков, отличающееся тем, что выпускной патрубок газа выполнен в виде конфузора, заключенного в кожух с торцевой стенкой, жестко соединенный с наружной боковой поверхностью верхнего пояса, с образованием водяной рубашки с входным и выходным штуцерами, причем выходной штуцер водяной рубашки выпускного патрубка газа соединен через тройник, вентиль и шланг со штуцером подачи пара или пароводяной смеси; внутри выпускного патрубка газа установлено газораспределительное устройство, состоящее из трех концентричных конфузоров, жестко скрепленных четырьмя пластинами, расположенными симметрично на взаимно перпендикулярных осях, при этом входные отверстия конфузоров выполнены в виде прямоугольников, а выходные отверстия - в виде окружностей, в усеченном конусе нижнего пояса установлено воздухораспределительное устройство, выполненное в виде трех полых концентричных усеченных конусов одинаковой высоты, верхние и нижние основания которых жестко скреплены четырьмя пластинами, расположенными симметрично на взаимно перпендикулярных осях, а устройство подвода воздуха, расположенное в нижнем поясе, выполнено в виде диффузора со штуцером подачи пара или пароводяной смеси, соединенным через тройники, вентиль и шланг с выходным штуцером водяной рубашки выпускного патрубка газа, причем вход устройства подвода воздуха выполнен в виде окружности, а выход - в виде прямоугольного отверстия; при этом корпус устройства для переработки твердого топлива оснащен вспомогательным выходным штуцером для циркуляции воды, соединенным через вентиль и шланг с входным штуцером водяной рубашки выпускного патрубка газа, при этом на выпускном патрубке газа и на выходном штуцере водяной рубашки корпуса установлены термоэлектрические датчики.

2. Устройство для переработки твердого топлива по п.1, отличающееся тем, что площади сечения пространств между прямоугольными отверстиями выпускного патрубка газа и большого конфузора, прямоугольными отверстиями большого и среднего конфузоров, а также прямоугольными отверстиями среднего и малого конфузоров равны площади сечения прямоугольного отверстия малого конфузора, а площади сечения пространств между круглыми отверстиями выпускного патрубка газа и большого конфузора, круглыми отверстиями большого и среднего конфузоров, круглыми отверстиями среднего и малого конфузоров равны площади сечения круглого отверстия малого конфузора.

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2005 |

|

RU2299901C2 |

| Каталитический реактор | 1989 |

|

SU1699580A1 |

| Устройство для очистки газов | 1990 |

|

SU1777935A1 |

| Устройство для аэрирования жидкости | 1985 |

|

SU1341168A1 |

| US 5397179 А, 14.03.1995. | |||

Авторы

Даты

2010-01-27—Публикация

2008-07-04—Подача