Предлагаемое изобретение относится к энерготехнологическому оборудованию, а именно к устройствам термической переработки твердого топлива в горючий газ, и может быть использовано для производства генераторного газа из бурого угля, смолистой древесины и торфа.

Наиболее близким техническим решением является газогенератор обращенного процесса газификации, содержащий составной корпус, в верхней части внутреннего корпуса с крышкой расположены воздушный коллектор, загрузочный люк и топливный бункер, а в нижней части корпуса расположена камера газификация с фурмами подачи воздуха в зону горения. Внутренний корпус установлен с зазором внутри внешнего корпуса с воздушной рубашкой, с образованием полости отвода генераторного газа между корпусами. Внешняя поверхность воздушного коллектора воздуховодами соединена с воздушной рубашкой внешнего корпуса. Нижний торец воздушного коллектора соединен воздуховодами, расположенными в зазоре между внутренним и внешним корпусами с фурмами подачи воздуха. При этом внешний корпус установлен на основании, на котором установлена колосниковая решетка, а в нижней части сделан люк для отвода зольного остатка. В нижней части внешнего корпуса установлен тангенциально патрубок отвода генераторного газа, соединенный с полостью отвода генераторного газа. По центральной оси внутреннего корпуса расположен воздуховод так, что верхний его конец соединен с воздушным коллектором, так что верхний его конец соединен с воздушным коллектором, а нижний конец воздуховода расположен в зоне горения камеры газификации с фурмами. Внешняя поверхность газогенератора покрыта теплоизолирующим материалом минеральной ватой.

(Патент РФ №92147 на полезную модель, МПК F22B 33/18, 2009 г.)

Недостатками известного устройства являются:

- низкая производительность газогенератора получения генераторного газа из-за наличия одного пояса радиальных фурм, создающих одну зону газификации топлива;

- низкая эффективность воздушного охлаждения составного корпуса и его отсутствие для колосниковой решетки, патрубка отвода генераторного газа приводящее к термическому разрушению;

- большие потери топлива с золой через кольцевой зазор между колосниковой решеткой и внутренней поверхностью корпуса и щели решетки, где частицы топлива уже не газифицируются;

Задача предлагаемого изобретения является повышение калорийности генераторного газа, увеличение производительности и рабочего ресурса газогенератора.

Поставленная задача достигается тем, что в газогенераторе обращенного процесса газификации, содержащего составной корпус с крышкой, колосниковую решетку, загрузочное устройство в виде загрузочного люка и топливного бункера, фурмы подачи воздуха, патрубок отвода генераторного газа и патрубками входа и выхода атмосферного воздуха, воздуховоды между корпусами газогенератора, полость для воздушной рубашки, полость отвода генераторного газа между корпусами и разгрузочное устройство, новым является то, что на наружной поверхности внутреннего корпуса установлены три кольцевые фурмы, состоящие из обечаек, верхних и нижних кольцевых стенок, высота каждой фурмы равна диаметру внутреннего корпуса, расстояние между фурмами равно 20-30 мм, под каждой фурмой расположено по 12 дутьевых сопел на уровне верхних торцевых стенок, выполненных в виде усеченных конусов с входными и выходными эллипсовидными отверстиями, сопла закреплены во внутреннем корпусе под углом 45-60° к его наружной поверхности, в нижних частях обечаек выполнены отверстия, в которые установлены тангенциальные патрубки для воздуховодов с заслонками подачи капельно-воздушной смеси в фурмы, к воздуховодам присоединены водопроводы с соплами, вентилями и расходомерами, под внутренним корпусом на расстоянии 100-200 мм установлена колосниковая решетка, выполненная в виде параллельных трубок, жестко закрепленных в двух дугообразных трубах с заглушками на торцевых отверстиях, в первой дугообразной трубе решетки выполнено отверстие, в которое жестко установлен воздуховод с заслонкой подачи капельно-воздушной смеси, проходящий через отверстие с сальниковым уплотнением в дне газогенератора и соединен с водопроводом с распыляющим соплом, вентилем и расходомером, во второй трубе решетки выполнено отверстие, в которое жестко установлен паровоздуховод с тройником отвода паровоздушной смеси с двумя заслонками и патрубком подачи паровоздушной смеси во внутренний корпус и жестко установлен в отверстии крышки, проходящий через отверстие с сальниковым уплотнением в крышке газогенератора, перфорированное плоское кольцо, установленное вокруг колосниковой решетки и жестко закреплен к внутренней поверхности среднего корпуса, под колосниковой решеткой жестко установлен нижний сервисный люк с крышкой в отверстиях наружного и среднего корпусов, в пространстве между колосниковой решеткой и дном установлен паровоздушный распределитель, выполненный в виде параллельных трубок с симметричными отверстиями по длине, жестко закрепленных в двух дугообразных трубах с заглушками на торцевых отверстиях, в первой дугообразной трубе распределителя выполнено отверстие, в которое жестко установлен воздуховод с заслонкой подачи капельно-воздушной смеси, проходящий через отверстие с сальниковым уплотнением в дне газогенератора и соединен с водопроводом, с распыляющим соплом, вентилем и расходомером, разгрузочное устройство выполнено в виде полого усеченного конуса, жестко соединенного со шлюзовым затвором и датчиком температуры с чехлом, загрузочный люк установлен соосно на крышке газогенератора, в отверстии боковой поверхности загрузочного люка под углом 30-45° жестко установлен верхний сервисный люк, сверху загрузочного люка последовательно установлены шлюзовым затвор и топливный бункер, теплообменник охлаждения генераторного газа выполнен в виде полого цилиндрического корпуса с зазором внутри кожуха с торцевыми стенками, корпус которого соединен с отводом выхода генераторного газа, жестко установленного в отверстии крышки газогенератора, в отверстиях снизу и вверху на боковой поверхности кожуха жестко установлены тангенциальные патрубки подвода капельно-воздушной смеси, к которому жестко соединен воздуховод с заслонкой, к воздуховоду присоединены водопроводе распылительным соплом, вентилем и расходомером и отвода паровоздушной смеси, к которому жестко соединен воздуховод с тройником, заслонкой и заслонкой, с отводом и патрубком подачи паровоздушной смеси во внутренний корпус газогенератора, жестко установленный в отверстии крышки, тангенциальный патрубок отвода паровоздушной смеси из полости между внешним и средним корпусами жестко закреплен в отверстии внешнего корпуса под крышкой, к которому жестко соединен паровоздухопровод с двумя заслонками, тройником и патрубком подачи паровоздушной смеси во внутренний корпус, жестко установлен в отверстии крышки, тангенциальный патрубок подвода капельно-воздушной смеси в полость между внешним и средним корпусами жестко закреплен в отверстии внешнего корпуса над нижнем фланцем корпуса газогенератора и жестко соединен с воздухопроводом с заслонкой, к которому присоединены водопровод с распылительным соплом, вентилем и расходомером, в отводе выхода генераторного газа, в тангенциальном патрубке отвода паровоздушной смеси из полости для воздушной рубашки и в крышке установлены датчики температуры с чехлами.

На наружной поверхности внутреннего корпуса установлены три кольцевые фурмы, состоящие из обечаек, верхних и нижних кольцевых стенок, высота каждой фурмы равна диаметру внутреннего корпуса, расстояние между фурмами равно 20-30 мм, под каждой фурмой расположено по 12 дутьевых сопел на уровне верхних торцевых стенок, выполненных в виде усеченных конусов с входными и выходными эллипсовидными отверстиями, сопла закреплены во внутреннем корпусе под углом 45-60° к его наружной поверхности, в нижних частях обечаек выполнены отверстия, в которые установлены тангенциальные патрубки для воздуховодов с заслонками подачи капельно-воздушной смеси в фурмы, к воздуховодам присоединены водопроводы с соплами, вентилями и расходомерами, что позволяет:

- предохранять от термического разрушения нижнюю высокотемпературную часть внутреннего корпуса газогенератора, в которой происходит газификация топлива при температуре 900-1100°C за счет воздушно-испарительного охлаждения при вращении, создаваемом тангенциальным патрубкам, капельно-воздушной смеси внутри фурм, которую получают в воздуховоде дозированным распылением воды через сопла в дутьевой воздух;

- предохранять от термического разрушения внутренний и средний корпуса, тангенциальный патрубок отвода газа посредством охлаждения до температуры не выше 350°C генераторного газа, выходящего из нижнего отверстия внутреннего корпуса при высокой температуре до 700°C, путем охлаждения наружных поверхностей обечаек фурм, внутренние поверхности которых охлаждаются воздушно-капельной смесью;

- получать генераторный газ повышенной калорийности за счет подачи для газификации топлива паровоздушной смеси, образующейся под фурмами и при взаимодействии паровоздушной смеси и топлива образуется генераторный газ с повышенной концентрацией водорода;

- газифицировать топливо во внутреннем корпусе до золы, благодаря использованию паровоздушной смеси;

- повысить производительность газогенератора без увеличения его габаритов за счет формирования трех кольцевых фурм и трех радиальных зон газификации топлива в нижней части внутреннего корпуса и за счет формирования вихревого движения паровоздушной смеси в радиальных зонах газификации и выходу смеси из дутьевых сопел под углом 45-60° к наружной поверхности внутреннего корпуса;

- расстояние между фурмами равное 20-30 мм, что позволяет их жестко соединять с внутренним корпусом.

Под внутренним корпусом на расстоянии 100-200 мм установлена колосниковая решетка, выполненная в виде параллельных трубок, жестко закрепленных в двух дугообразных трубах с заглушками на торцевых отверстиях, в первой дугообразной трубе решетки выполнено отверстие, в которое жестко установлен воздуховод с заслонкой подачи капельно-воздушной смеси, проходящий через отверстие с сальниковым уплотнением в дне газогенератора и соединен с водопроводом с распыляющим соплом, вентилем и расходомером, во второй трубе решетки выполнено отверстие, в которое жестко установлен паровоздуховод с тройником отвода паровоздушной смеси с двумя заслонками и патрубком подачи паровоздушной смеси во внутренний корпус и жестко установлен в отверстии крышки, проходящий через отверстие с сальниковым уплотнением в крышке газогенератора, что позволяет:

- предохранять от термического разрушения колосниковую решетку, благодаря воздушно-испарительному охлаждению при подаче в внутрь дугообразных труб и параллельных трубок воздушно-капельной смеси, которую получают в воздуховоде дозированным распылением воды в воздух;

- отводить из колосниковой решетки образующуюся в ней паровоздушную смесь и часть смеси подавать во внутрь внутреннего корпуса для создания избытка давления, предотвращения подъема и выхода наружу образующегося генераторного газа через неплотности в шлюзовом затворе и для поступления паровоздушной смеси вниз с образованием дополнительной зоны газификации топлива для повышения производительности газогенератора и калорийности газа.

Перфорированное плоское кольцо, установленное вокруг колосниковой решетки и жестко закреплено к внутренней поверхности среднего корпуса позволяет:

- предотвращать просыпание частиц топлива из внутреннего корпуса на дно газогенератора через кольцевой зазор между внутренней поверхностью среднего корпуса и колосниковой решеткой путем закрытия зазора диском;

- поступать через отверстия перфорации диска в полость отвода генераторному газу, образующемуся на дне газогенератора при взаимодействии паровоздушной смеси, выходящей из отверстий распределителя со смесью золы и мелкими частицами топлива.

Под колосниковой решеткой жестко установлен нижний сервисный люк с крышкой в отверстиях наружного и среднего корпусов для обслуживания, осмотра и мелкого ремонта колосниковой решетки и перфорированного диска и для нижнего розжига газогенератора.

В пространстве между колосниковой решеткой и дном установлен паровоздушный распределитель, выполненный в виде параллельных трубок с симметричными отверстиями по длине, жестко закрепленных в двух дугообразных трубах с заглушками на торцевых отверстиях, в первой дугообразной трубе распределителя выполнено отверстие, в которое жестко установлен воздуховод с заслонкой подачи капельно-воздушной смеси, проходящий через отверстие с сальниковым уплотнением в дне газогенератора и соединен с водопроводом, с распыляющим соплом, вентилем и расходомером, что позволяет:

- газифицировать мелкие частицы топлива, поступающие на дно газогенератора вместе с золой через колосниковую решетку, при взаимодействии с мелкими частицами топлива выходящей из отверстий распределителя паровоздушной смеси, образующейся при подаче в внутрь труб и трубок воздушно-капельную смеси, которую получают в воздуховоде дозированным распылением воды через сопла в воздух;

- предохранять от термического разрушения трубы и трубки распределителя путем воздушно-испарительного охлаждения при подаче в внутрь труб и трубок воздушно-капельной смеси.

Разгрузочное устройство выполнено в виде полого усеченного конуса, жестко соединенного со шлюзовым затвором и датчиком температуры с чехлом что позволяет:

- дополнительно охлаждать золу в полом усеченном конусе перед поступлением в шлюзовый затвор и предотвращать перегрев электродвигателя привода затвора;

- предотвращать выход газа наружу при выгрузке золы из газогенератора путем герметизирующего свойства слоя золы в полом усеченном конусе и шлюзовом затворе;

- контролировать температуру выгружаемой золы с помощью датчика, защищенного герметизированным чехлом для предотвращения перегрева электродвигателя привода затвора.

Загрузочный люк установлен соосно на крышке газогенератора, в отверстии боковой поверхности загрузочного люка под углом 30-45° жестко установлен верхний сервисный люк, сверху загрузочного люка последовательно установлены шлюзовый затвор и топливный бункер что позволяет:

- осуществлять равномерные загрузку и газификацию топлива по сечению внутреннего корпуса;

- предотвращать выход паровоздушной смеси и газа наружу при загрузке топлива из бункера благодаря герметизирующему свойству шлюзового затвора и слоя топлива в бункере;

- обеспечивать загрузку топлива без прерывания процесса газификации в газогенераторе в соответствии с непрерывным режимом работы;

- сервисный люк обеспечивает верхний розжиг газогенератора.

Теплообменник охлаждения генераторного газа выполнен в виде полого цилиндрического корпуса с зазором внутри кожуха с торцевыми стенками, корпус которого соединен с отводом выхода генераторного газа, жестко установленного в отверстии крышки газогенератора, в отверстиях снизу и вверху на боковой поверхности кожуха жестко установлены тангенциальные патрубки подвода капельно-воздушной смеси, к которому жестко соединен воздуховод с заслонкой, к воздуховоду присоединены водопровод с распылительным соплом, вентилем и расходомером и отвода паровоздушной смеси, к которому жестко соединен воздуховод с тройником, заслонкой и заслонкой, с отводом и патрубком подачи паровоздушной смеси во внутренний корпус газогенератора, жестко установленный в отверстии крышки, что позволяет:

- предотвращать термическое разрушение отвода выхода генераторного газа и газохода посредством воздушно-испарительного охлаждения в теплообменнике подачей через тангенциальный патрубок в зазор капельно-воздушной смеси, которую получают в воздуховоде дозированным распылением воды через сопла;

- отводить из теплообменника паровоздушную смесь и часть смеси подавать во внутрь внутреннего корпуса для создания избытка давления и предотвращения подъема и выхода наружу образующегося генераторного газа через неплотности в шлюзовом затворе и поступления паровоздушной смеси вниз с образованием дополнительной зоны газификации топлива над зоной газификации в верхней кольцевой фурме.

Тангенциальный патрубок отвода паровоздушной смеси из полости между внешним и средним корпусами жестко закреплен в отверстии внешнего корпуса под крышкой, к которому жестко соединен паровоздухопровод с двумя заслонками, тройником и патрубком подачи паровоздушной смеси во внутренний корпус, жестко установлен в отверстии крышки, тангенциальный патрубок подвода капельно-воздушной смеси в полость между внешним и средним корпусами жестко закреплен в отверстии внешнего корпуса над нижнем фланцем корпуса газогенератора и жестко соединен с воздухопроводом с заслонкой, к которому присоединены водопровод с распылительным соплом, вентилем и расходомером, что позволяет:

- предотвращать термическое разрушение внешнего и среднего корпусов при прохождении горячего генераторного газа в полости его отвода и одновременно охлаждать газ посредством воздушно-испарительного охлаждения подачей через тангенциальный патрубок в зазор капельно-воздушной смеси, которую получают в воздуховоде дозированным распылением воды через сопла;

- отводить из полости отвода генераторного газа образующуюся паровоздушную смесь и часть смеси подавать во внутрь внутреннего корпуса для создания избытка давления и предотвращения подъема и выхода наружу генераторного газа через неплотности в шлюзовом затворе и для поступления паровоздушной смеси вниз с образованием дополнительной зоны газификации топлива, над зоной газификации верхней кольцевой фурмы.

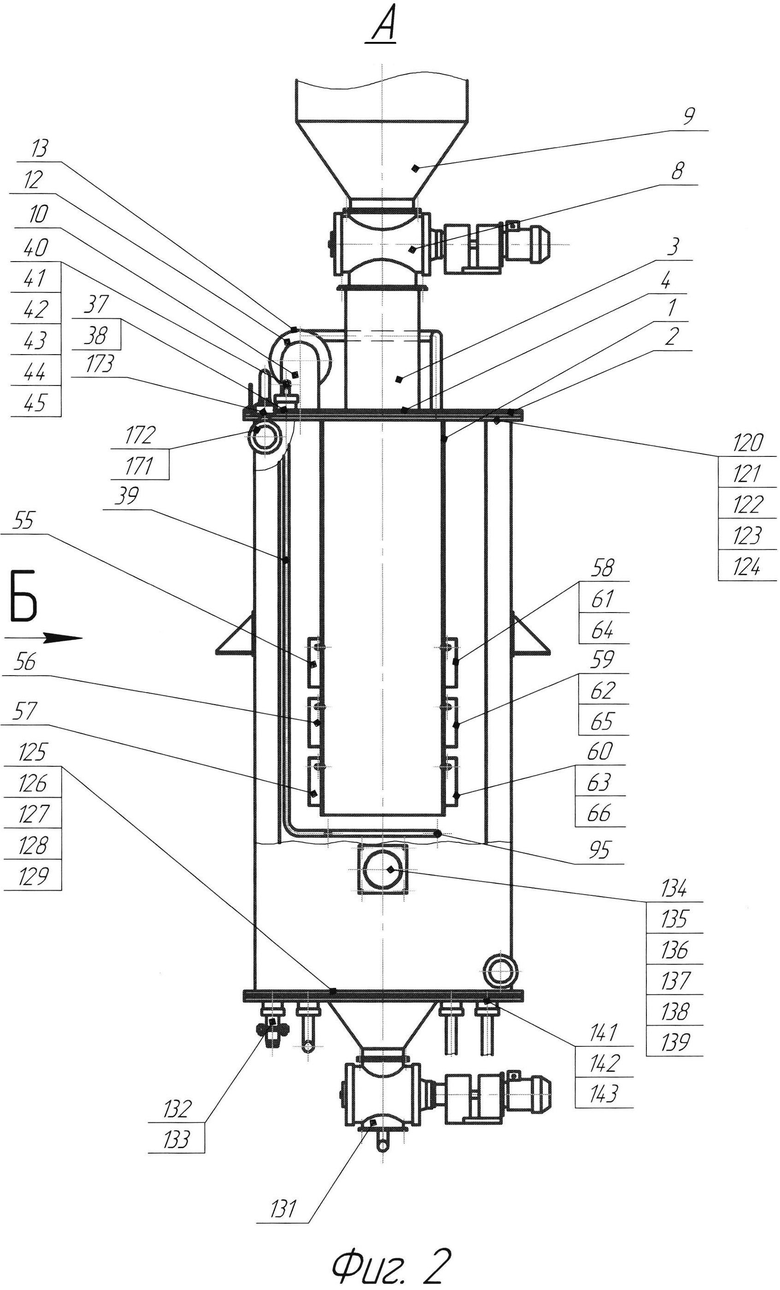

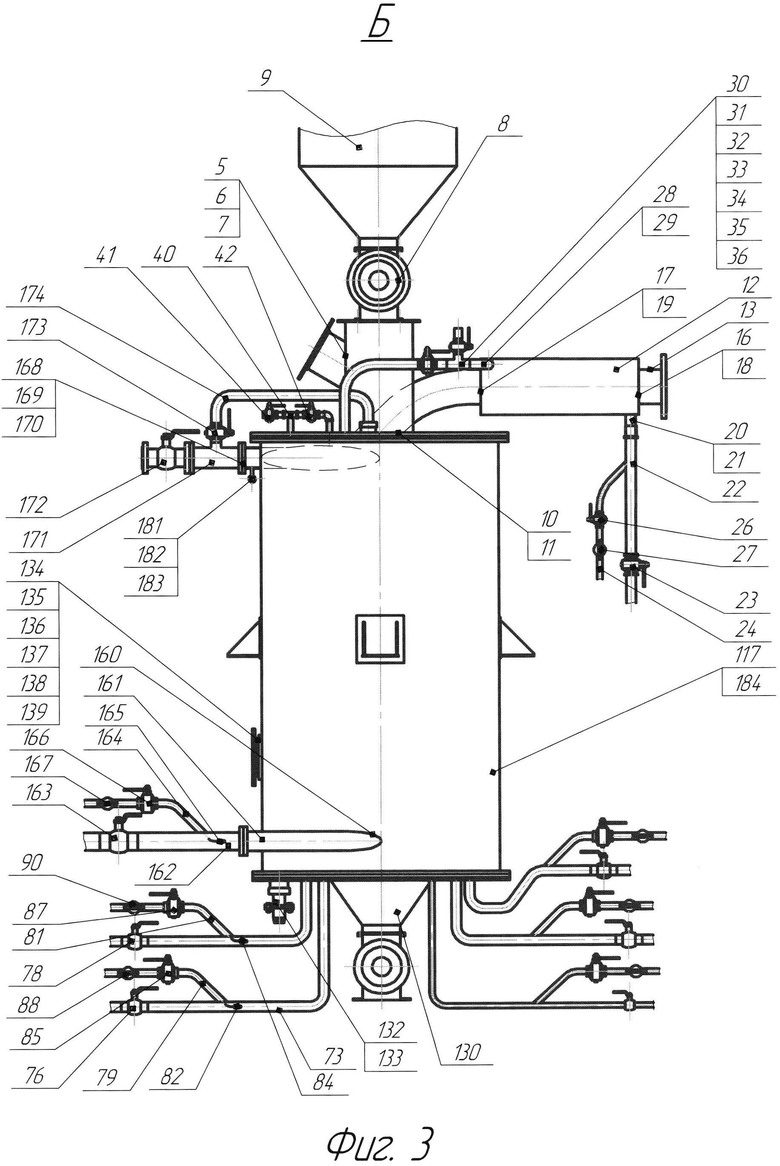

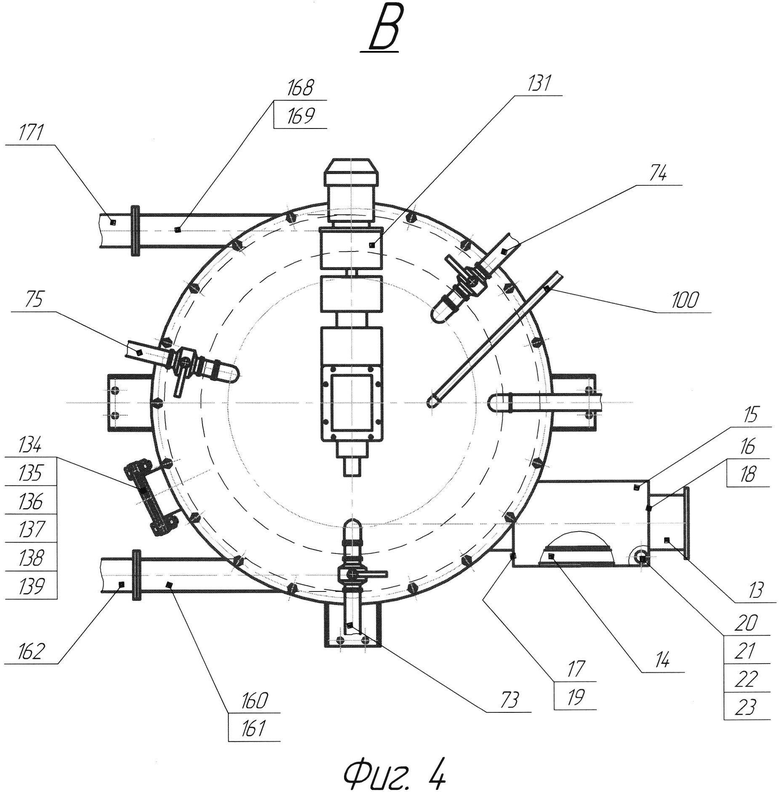

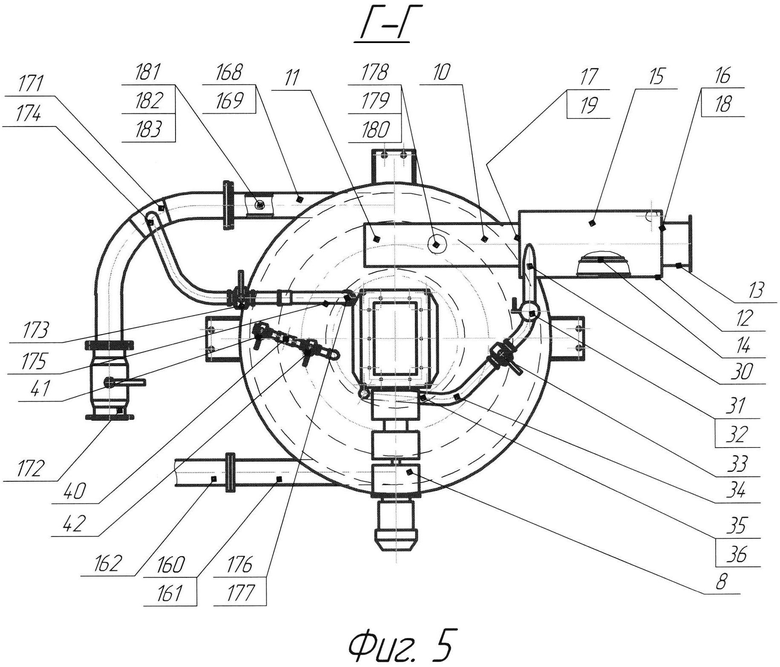

Предлагаемый газогенератор поясняется чертежами:

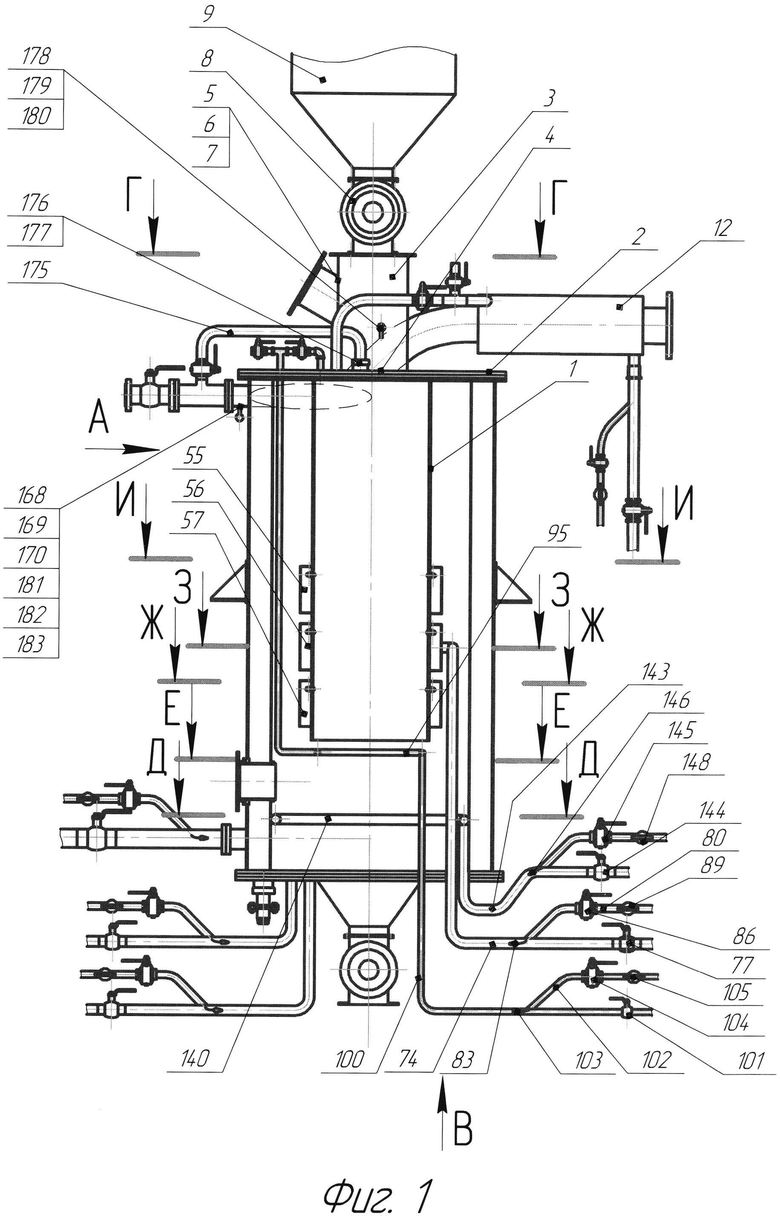

на фиг. 1 изображен общий вид газогенератор обращенного процесса газификации;

фиг. 2 - вид A газогенератора сбоку;

фиг. 3 - вид Б газогенератора сбоку;

фиг. 4 - вид В газогенератора снизу;

фиг. 5 - сечение Г-Г загрузочного люка;

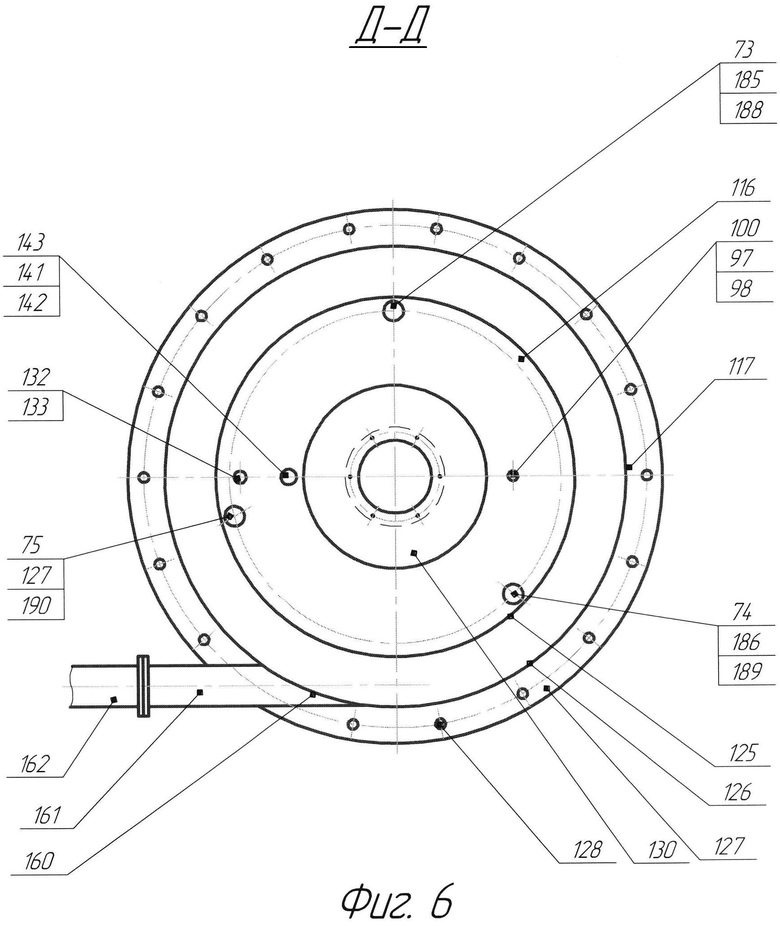

фиг. 6 - сечение Д-Д дна;

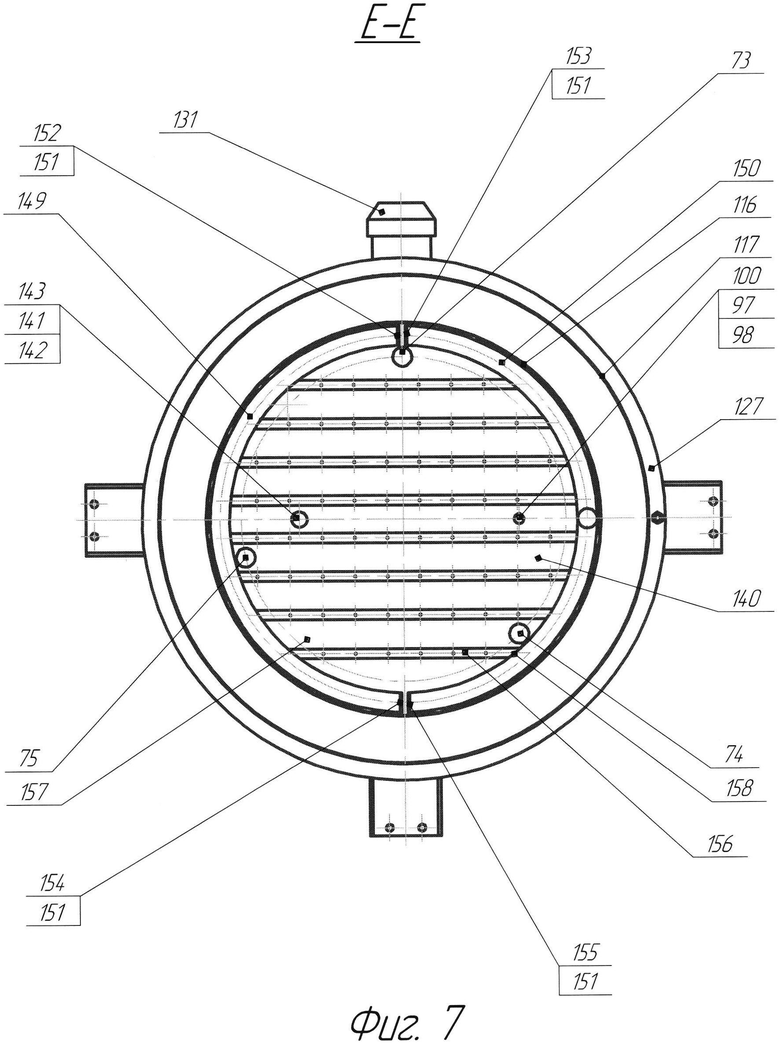

фиг. 7 - сечение Ε-Ε распылителя;

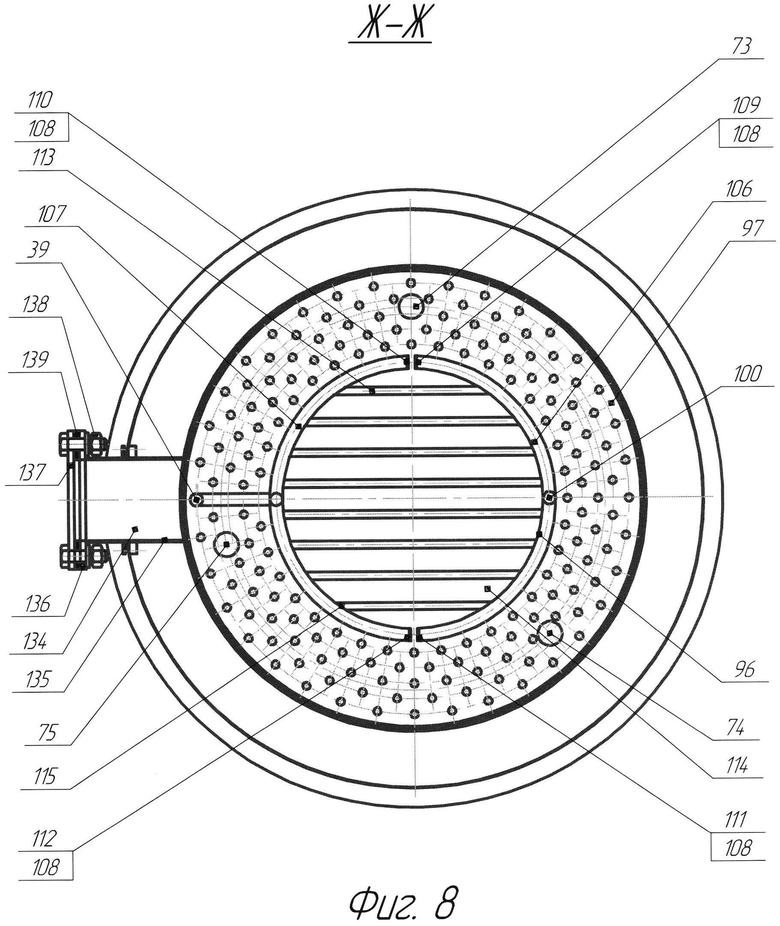

фиг. 8 - сечение Ж-Ж перфорированного диска;

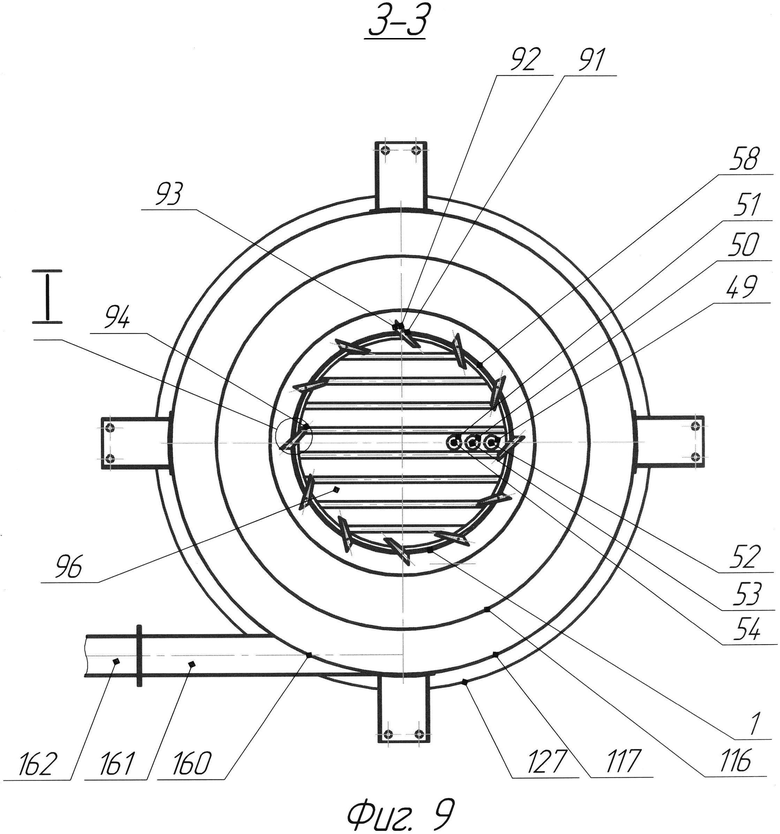

фиг. 9 - сечение З-З фурмы с дутьевыми соплами;

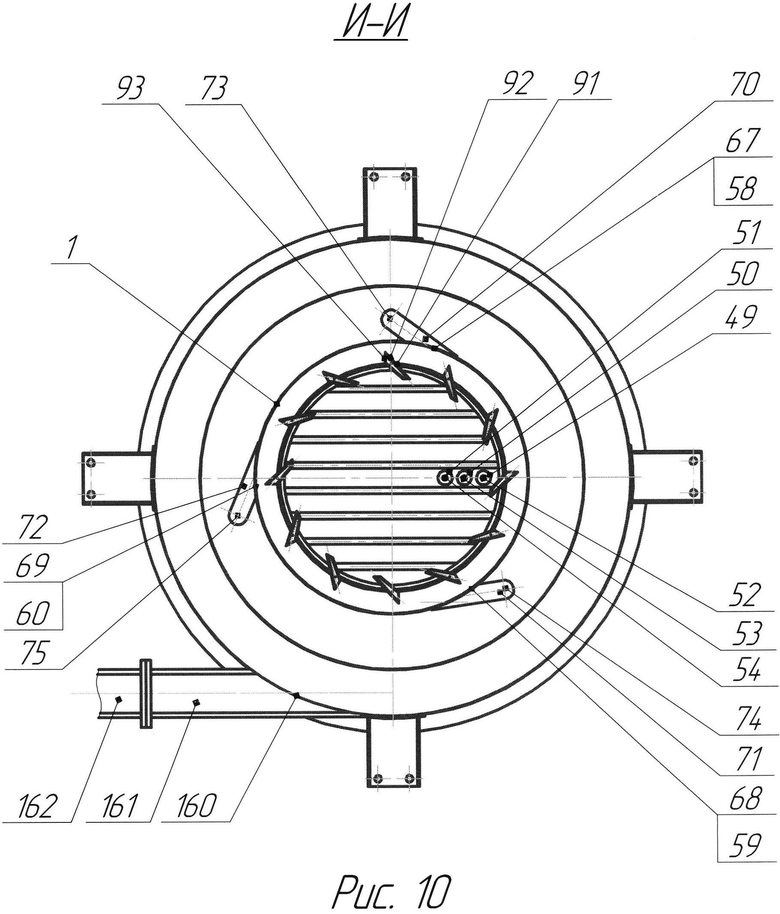

фиг. 10 - сечение И-И фурмы с тангенциальными патрубками;

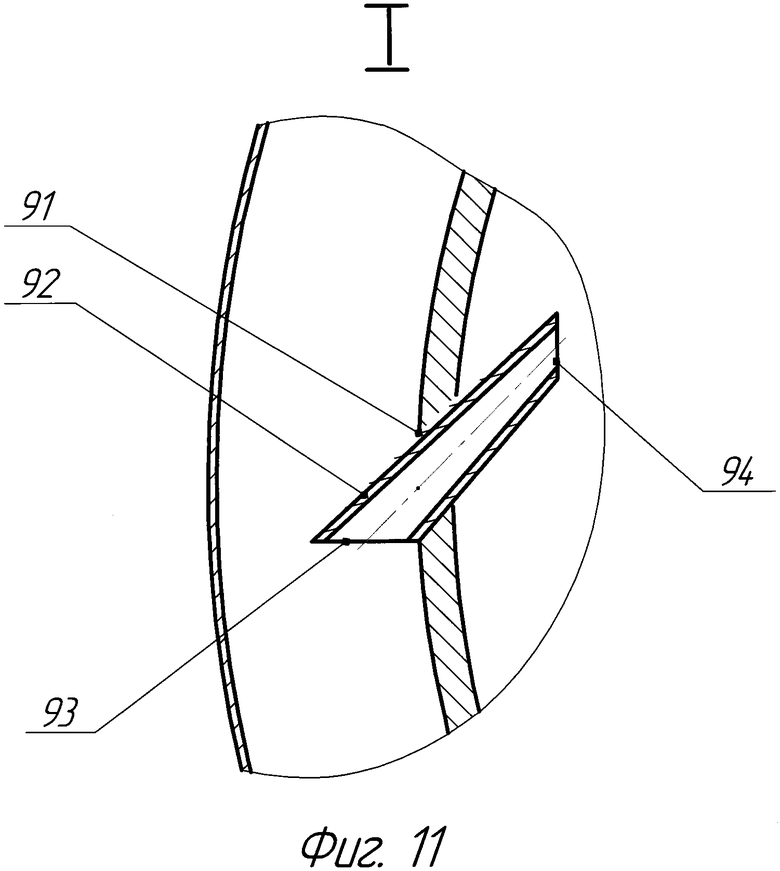

фиг. 11 - вид I дутьевого сопла под фурмой во внутреннем корпусе;

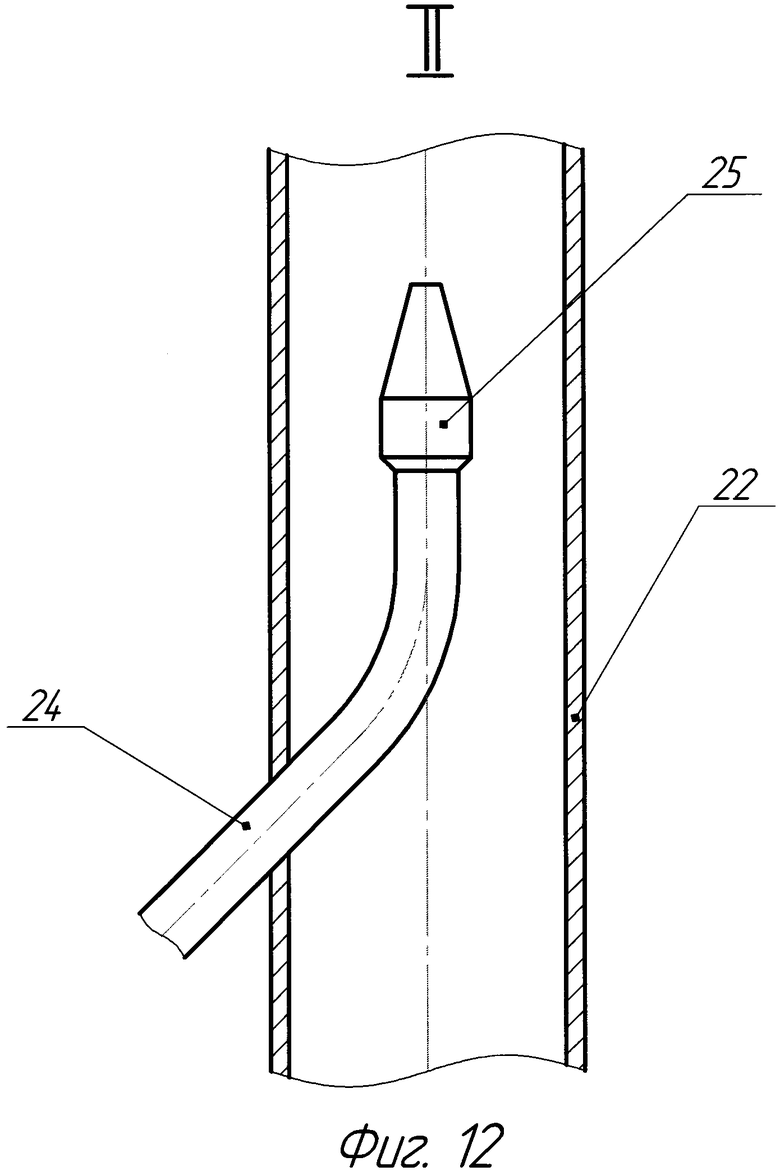

фиг. 12 - вид II сопла в воздуховоде.

Газогенератор обращенного процесса газификации содержит внутренний корпус 1, в верхней части которого жестко закреплена крышка 2 с загрузочным люком 3, установленным в отверстии 4 крышки 2. В отверстии 5 поверхности 6 загрузочного люка 3 установлен сервисный люк 7, а сверху загрузочного люка 3 расположен шлюзовый затвор 8, на котором установлен топливный бункер 9. Отвод 10 выхода генераторного газа установлен в отверстии 11 крышки 2 и соединен с теплообменником 12 охлаждения генераторного газа, выполненного в виде полого цилиндрического корпуса 13 с зазором 14 внутри кожуха 15 с торцевыми стенками 16, 17 с круглыми отверстиями 18, 19, корпус 13 соединен с отводом 10 выхода генераторного газа. В теплообменнике 12 установлен в отверстии 20 тангенциальный патрубок 21 подвода капельно-воздушной смеси. К патрубку 21 соединен воздуховод 22 с заслонкой 23, к воздуховоду 22 соединен водопровод 24 с соплом 25, вентилем 26 и расходомером 27. Тангенциальный патрубок 28 отвода паровоздушной смеси установлен в отверстии 29 кожуха 14.

К тангенциальному патрубку 28 присоединен паровоздуховод 30 с тройником 31 с заслонкой 32 и с заслонкой 33, отводом 34 и патрубком 35, установленным в отверстии 36 крышки 2.

В отверстии 37 крышки 2 с сальниковым уплотнением 38 установлен паровоздуховод 39, соединенный с тройником 40 и при помощи заслонки 41 соединен с атмосферой. Тройник 40 соединен с внутренним корпусом 1, через заслонку 42, патрубок 43, отвод 44 и отверстие 45 в крышке 2.

В отверстиях 46, 47, 48 крышки 2 установлены чехлы 49, 50, 51 с датчиками 52, 53, 54 температуры.

На наружной поверхности корпуса 1 внизу размещены три фурмы кольцевые 55, 56, 57, состоящие из обечаек 58, 59, 60, нижних 61, 62, 63 и верхних 64, 65, 66 торцевых стенок подачи паровоздушной смеси в внутрь корпуса. Высота каждой фурмы 55, 56, 57 равна одному диаметру корпуса 1 и зазоры между фурмами 55, 56 и 56, 57 равны по 20-30 мм.

В отверстиях 67, 68, 69 в нижней части обечаек 58, 59, 60 фурм 55, 56, 57 установлены тангенциальные патрубки 70, 71, 72, к которым подсоединены воздуховоды 73, 74, 75 с заслонками 76, 77, 78 подачи капельно-воздушной смеси в фурмы 55, 56, 57.

К воздуховодам 73, 74, 75 соединены водопроводы 79, 80, 81 с соплами 82, 83, 84, вентилями 85, 86, 87 и расходомерами 88, 89, 90.

В корпусе 1 выполнены тридцать шесть сквозных отверстий 91, в которые установлены и жестко закреплены тридцать шесть дутьевых сопел 92 под углом 45-60° к наружной поверхности корпуса 1, причем по двенадцать дутьевых сопел 92 расположены симметрично в корпусе 1 под фурмами 54, 55, 56 на уровне верхних торцевых стенок 64, 65, 66.

Дутьевые сопла 92, расположенные внутри трех фурм 54, 55, 56, выполнены в виде усеченных конусов с эллипсообразными входными 93 и выходными 94 отверстиями.

Под нижним отверстием 95 внутреннего корпуса 1 на расстоянии 100-200 мм установлена колосниковая решетка 96 с перфорированным плоским кольцом 97 в одной плоскости.

К одной стороне колосниковой решетки 96 снизу через отверстие 97 с сальниковым уплотнением 98 в дне 99 газогенератора подведен воздуховод 100 подачи капельно-воздушной смеси с заслонкой 101, соединенный с водопроводом 102 с соплом 103, вентилем 104 и расходомером 105, к противоположной стороне колосниковой решетки 96 сверху подведен паровоздуховод 39.

Колосниковая решетка 96 состоит из двух дугообразных труб 106, 107 с дисковыми заглушками 108 на торцевых отверстиях 109, 110, 111, 112 с расстоянием между торцевыми отверстиями 109, 110 и 111 и 112 дугообразных труб равным 10-20 мм. Дугообразные трубы 106, 107 соединены в одной плоскости параллельными отрезками труб 113 с зазором 114 равным 10-20 мм, отрезки труб 113 вставлены в отверстия 115 дугообразных труб 106, 107.

Коаксиально внутреннему корпусу 1 установлены средний 116 и внешний 117 корпуса.

Внутренний корпус 1 установлен внутри газогенератора с зазором равным 50-150 мм, образуя полость 118 отвода генераторного газа между наружной поверхностью внутреннего корпуса 1 и внутренней поверхностью среднего корпуса 116.

Средний корпус 116 установлен внутри газогенератора с зазором 100-200 мм, образуя полость 119 для воздушной рубашки между внешним 117 и средним 116 корпусами. К внутренней поверхности среднего корпуса 116 жестко закреплено перфорированное плоское кольцо 97 в одной плоскости с колосниковой решеткой 96.

К верхним 120, 121 торцам среднего 116 и внешнего 117 корпусов жестко соединен верхний фланец 122, к которому болтовым соединением 123 через прокладку 124 присоединена крышка 2 с внутренним корпусом 1.

К нижним 125, 126 торцам среднего 116 и внешнего 117 корпусов жестко соединен фланец 127, к которому болтовым соединением 128 через прокладку 129 присоединено дно 99 с полым усеченным конусом 130 со шлюзовым затвором 131, датчиком 132 температуры с чехлом 133.

В среднем 116 и внешнем 117 корпусах ниже колосниковой решетки 96 на расстоянии 100-200 мм размещен нижний сервисный люк 134 выполнен из корпуса 135, жестко соединенного со средним 116 и внешним 117 корпусами, из фланца 136, жестко соединенного на наружном конце корпуса 135 и из крышки 137, закрепленной к фланцу 136 болтовым соединением 138 с прокладкой 139.

В среднем корпусе 116 на расстоянии 100-150 мм от дна 99 размещен паровоздушный распределитель 140. К одной стороне распределителя 140 снизу через отверстие 141 с сальниковым уплотнением 142 в дне 99 газогенератора подведен воздуховод 143 подачи капельно-воздушной смеси с заслонкой 144, соединенный с водопроводом 145 с соплом 146, вентилем 147 и расходомером 148.

Распределитель 140 состоит из двух дугообразных труб 149, 150 с дисковыми заглушками 151 на торцевых отверстиях 152, 153, 154, 155 с расстоянием между торцевыми отверстиями 152, 153 и 154, 155 равными 10-20 мм, дугообразные трубы 149, 150 соединены в одной плоскости параллельными отрезками труб 156 с зазором 157 равным 20-30 мм, концы отрезков труб 156 вставлены в отверстия 158 дугообразных труб 149, 150.

В нижней части 159 внешнего корпуса 117 установлен в отверстии 160 тангенциальный патрубок 161 подвода капельно-воздушной смеси в полость для воздушной рубашки 117 между внешним 117 и средним 116 корпусами. К тангенциальному патрубку 161 соединен воздуховод 162 с заслонкой 163. К воздуховоду 162 соединен водопровод 164 с соплом 165, вентилем 166 и расходомером 167. Тангенциальный патрубок 168 отвода паровоздушной смеси установлен в отверстии 169 в верхней части 170 внешнего корпуса 117.

К тангенциальному патрубку 168 соединен тройник 171 с заслонкой 172 сброса паровоздушной смеси в атмосферу и с заслонкой 173, с отводами 174, 175, с патрубком 176 подачи паровоздушной смеси во внутрь внутреннего корпус 1, установленный в отверстии 177 крышки 2.

В отверстии 178 отвода 10 выхода генераторного газа установлен датчик температуры 179 с чехлом 180.

В отверстии 181 тангенциального патрубка отвода паровоздушной смеси 168 установлен датчик температуры 182 с чехлом 183.

Наружная поверхность внешнего 117 корпуса газогенератора покрыта слоем 184 теплоизолирующего материала.

Воздуховод 73, 74, 75 снизу через отверстия 185, 186, 187 с сальниковыми уплотнениями 188, 189, 190 проходят через дно 99.

Газогенератор работает следующим образом.

Топливо из бункера 9 шлюзовым затвором 8 подают во внутренний корпус 1. В конструкции газогенератора заложен розжиг топлива сверху - верхний розжиг. Для осуществления верхнего розжига загружают топливо через люк 3 до фурмы 55 включением шлюзового затвора 8 и открывают люк 7. Подают воздух во внутренний корпус 1 компрессором сжатого воздуха (условно не показан) через воздуховод 162, тангенциальный патрубок 160 подвода капельно-воздушной смеси, полость 117 для воздушной рубашки, тангенциальный патрубок 168 отвода паровоздушной смеси, отвод 174, тройник 171, открытую заслонку 172 с выходом в атмосферу, причем заслонка 173 закрыта.

Подают воздух в колосниковую решетку 96 от компрессора сжатого воздуха (условно не показан) через воздуховод 98 подачи капельно-воздушной смеси, паровоздуховод 39 отвода паровоздушной смеси, тройник 40, открытую заслонку 41 с выходом в атмосферу, причем заслонка 42 закрыта.

Предварительно смачивают верхнюю часть факела жидким топливом, поджигают и опускают во внутренний корпус на поверхность топлива. Закрывают люк 7. При температуре газа 230-250°C, которую определяют по датчику 179 в отводе 10 выхода генераторного газа, происходит возгорание генераторного газа при контакте с кислородом воздуха при выходе газа из теплообменника 12. При температуре газа 300-350°C в отводе 10 выхода генераторного газа, которую определяют по датчику 179, подают капельно-воздушную смесь в зазор 14 теплообменника 12 охлаждения генераторного газа в тангенциальный патрубок 21 подвода капельно-воздушной смеси, воздуховод 22 дозированным расходомером 27 впрыском воды через сопло 25 и открытием вентиля 26 водопровода 24.

В колосниковую решетку 96 подают капельно-воздушную смесь через воздуховод 100 подачи капельно-воздушной смеси дозированным по расходомеру 105 впрыском воды соплом 103 и открытием вентиля 104 водопровода 102.

В полость 117 для воздушной рубашки подают воздух от компрессора сжатого воздуха (условно не показан) через тангенциальный патрубок 161, воздуховод 162, тангенциальный патрубок 168 отвода паровоздушной смеси, заслонку для сброса горячего воздуха в атмосферу.

При температуре 600°C слоя топлива возле кольцевых фурм 57, 56, 55, которую определяют по датчикам 52, 53, 54 подают воздух в слои топлива через дутьевые сопла 89, кольцевые фурмы 55, 56, 57, тангенциальные патрубки 70, 71, 72, воздуховоды 73, 74, 75, от компрессора сжатого воздуха (условно не показан).

При температуре 900-1100°C слоя топлива возле кольцевых фурм 57, 56, 55, которую определяют по датчикам 52, 53, 54, подают капельно-воздушную смесь в воздуховоды 73, 74, 75 дозированным по расходомерам 88, 89, 90 впрыском воды соплами 82, 83, 84 и открытием вентилей 85, 86, 87 водопроводов 79, 80, 81.

Производят загрузку топлива во внутренний корпус 1 до крышки 2 из топливного бункера 9 через загрузочный люк 3 включением шлюзового затвора 8.

При температуре 250-300°C воздуха в тангенциальном патрубке 166 отвода паровоздушной смеси из полости для воздушной рубашки 117, которую определяют по датчику 180, подают капельно-воздушную смесь через тангенциальный патрубок 160, воздуховод 162 дозированным по расходомеру 167 впрыском воды соплом 165 и открытием вентиля 166 водопровода 164.

Подают паровоздушную смесь во внутренний корпус 1 из полости для воздушной рубашки 117 через патрубок 176 крышки 2, тангенциальный патрубок 168, отводы 174, 175, тройник 171 открытием заслонки 173 и закрытием заслонки 172, и из колосниковой решетки 96 через паровоздухопровод 39, тройник 40, отвод 44, патрубок 43 открытием заслонки 42 и закрытием заслонки 41, а также из зазора 14 теплообменника 12 через тангенциальный выходной патрубок 28, паровоздухопровод 30, тройник 31, отвод 34, патрубок 35 открытием заслонки 33 и закрытием заслонки 32.

При температуре 350-400°C слоя смеси зольного остатка с частицами топлива над дном 99 газогенератора, которую определяют по датчику 132, подают воздух от компрессора сжатого воздуха (условно не показан) в этот слой через распределитель 140, воздуховод 143, а при температуре слоя 600-800°C подают капельно-воздушную смесь в воздуховод 143 дозированным по расходомеру 148 впрыском воды соплом 146 и открытием вентиля 147 водопровода 145.

На этом розжиг газогенератора завершен переходом в рабочий режим газификации топлива.

Рабочий режим газификации топлива в газогенераторе сводится к поддержанию нижеприведенных температур. Температуру 900-1100°C слоя топлива возле кольцевых фурм 57, 56, 55 поддерживают открытием-закрытием вентилей 82, 83, 84 водопроводов 79, 80, 81 и заслонок 76, 77, 78 воздуховодов 73, 74, 75.

Температуру 400-600°C в слое смеси зольного остатка с частицами топлива над дном 99 газогенератора поддерживают открытием-закрытием вентиля 147 водопровода 145.

Температуру 250-300°C паровоздушной смеси в тангенциальном патрубке 18 отвода паровоздушной смеси из полости для воздушной рубашки 117 поддерживают открытием-закрытием вентиля 166 водопровода 164 и заслонки 163 воздуховода 162.

Температуру 250-350°C генераторного газа в отводе 10 выхода генераторного газа из газогенератора поддерживают открытием-закрытием вентиля 26 водопровода 24 и заслонки 23 воздуховода 22.

Техническим результатом является:

- повышение производительности газогенератора в 3-5 раз без увеличения габаритов за счет использования трех кольцевых фурм с тремя радиальными зонами газификации, газификации мелких частиц топлива в золе на дне газогенератора с помощью распределителя паровоздушной смеси и равномерной подачи паровоздушной смеси сверху вниз;

- увеличение в 1.5-2 раза калорийности генераторного газа за счет получения в газогенераторе и использования для газификации топлива паровоздушной смеси;

- непрерывность газификации топлива в газогенераторе при герметичной загрузке топлива и разгрузке золы в процессе газификации;

- равномерная по сечению внутреннего корпуса загрузка и газификация топлива, что предотвращает опасность перехода газогенератора в топочный режим работы;

- увеличение ресурса работы газогенератора в 10-20 раз при отсутствии футеровки газогенератора, склонной к растрескиванию в процессе работы газогенератора и использованию воздушно-испарительного охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2010 |

|

RU2443760C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2380398C1 |

| УСТАНОВКА ГАЗИФИКАЦИИ ТВЕРДОГО ТОПЛИВА | 2013 |

|

RU2530088C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 2009 |

|

RU2391604C1 |

| УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 2008 |

|

RU2380166C1 |

| УСТРОЙСТВО ДЛЯ УСИЛЕНИЯ ТЯГИ ДЫМОВЫХ ГАЗОВ ИЛИ ВОЗДУХА | 2012 |

|

RU2508504C2 |

| Взрывобезопасный газогенератор обращённого процесса газификации | 2018 |

|

RU2697599C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 2012 |

|

RU2503622C1 |

Изобретение относится к энерготехнологическому оборудованию, а именно к устройствам термической переработки твердого топлива в горючий газ, и предназначено для производства генераторного газа из бурого угля, смолистой древесины и торфа. В описании раскрыты конструктивные узлы газогенератора обращенного процесса газификации. Приведены их взаимное расположение, геометрическое выполнение и конструктивные связи между ними. При использовании изобретения обеспечивается повышение производительности генератора. 12 ил.

Газогенератор обращенного процесса газификации, содержащий составной корпус с крышкой, колосниковую решетку, загрузочное устройство в виде загрузочного люка и топливного бункера, фурмы подачи воздуха, патрубок отвода генераторного газа и патрубки входа и выхода атмосферного воздуха, воздуховоды между корпусами газогенератора, полость для воздушной рубашки, полость отвода генераторного газа между корпусами и разгрузочное устройство, отличающийся тем, что на наружной поверхности внутреннего корпуса установлены три кольцевые фурмы, состоящие из обечаек, верхних и нижних кольцевых стенок, высота каждой фурмы равна диаметру внутреннего корпуса, расстояние между фурмами равно 20-30 мм, под каждой фурмой расположено по 12 дутьевых сопел на уровне верхних торцевых стенок, выполненных в виде усеченных конусов с входными и выходными эллипсовидными отверстиями, сопла закреплены во внутреннем корпусе под углом 45-60° к его наружной поверхности, в нижних частях обечаек выполнены отверстия, в которые установлены тангенциальные патрубки для воздуховодов с заслонками подачи капельно-воздушной смеси в фурмы, к воздуховодам присоединены водопроводы с соплами, вентилями и расходомерами, под внутренним корпусом на расстоянии 100-200 мм установлена колосниковая решетка, выполненная в виде параллельных трубок, жестко закрепленных в двух дугообразных трубах с заглушками на торцевых отверстиях, в первой дугообразной трубе решетки выполнено отверстие, в которое жестко установлен воздуховод с заслонкой подачи капельно-воздушной смеси, проходящий через отверстие с сальниковым уплотнением в дне газогенератора и соединенный с водопроводом с распыляющим соплом, вентилем и расходомером, во второй трубе решетки выполнено отверстие, в которое жестко установлен паровоздуховод с тройником отвода паровоздушной смеси с двумя заслонками и патрубком подачи паровоздушной смеси во внутренний корпус и жестко установленный в отверстии крышки, проходящий через отверстие с сальниковым уплотнением в крышке газогенератора, перфорированное плоское кольцо, установленное вокруг колосниковой решетки и жестко закрепленное к внутренней поверхности среднего корпуса, под колосниковой решеткой жестко установлен нижний сервисный люк с крышкой в отверстиях наружного и среднего корпусов, в пространстве между колосниковой решеткой и дном установлен паровоздушный распределитель, выполненный в виде параллельных трубок с симметричными отверстиями по длине, жестко закрепленных в двух дугообразных трубах с заглушками на торцевых отверстиях, в первой дугообразной трубе распределителя выполнено отверстие, в которое жестко установлен воздуховод с заслонкой подачи капельно-воздушной смеси, проходящий через отверстие с сальниковым уплотнением в дне газогенератора и соединенный с водопроводом, с распыляющим соплом, вентилем и расходомером, разгрузочное устройство выполнено в виде полого усеченного конуса, жестко соединенного со шлюзовым затвором и датчиком температуры с чехлом, загрузочный люк установлен соосно на крышке газогенератора, в отверстии боковой поверхности загрузочного люка под углом 30-45° жестко установлен верхний сервисный люк, сверху загрузочного люка последовательно установлены шлюзовый затвор и топливный бункер, теплообменник охлаждения генераторного газа выполнен в виде полого цилиндрического корпуса с зазором внутри кожуха с торцевыми стенками, корпус которого соединен с отводом выхода генераторного газа, жестко установленного в отверстии крышки газогенератора, в отверстиях снизу и вверху на боковой поверхности кожуха жестко установлены тангенциальные патрубки подвода капельно-воздушной смеси, к которому жестко соединен воздуховод с заслонкой, к воздуховоду присоединены водопровод с распылительным соплом, вентилем и расходомером и отвод паровоздушной смеси, к которому жестко соединен воздуховод с тройником, заслонкой и заслонкой с отводом и патрубком подачи паровоздушной смеси во внутренний корпус газогенератора, жестко установленный в отверстии крышки, тангенциальный патрубок отвода паровоздушной смеси из полости между внешним и средним корпусами жестко закреплен в отверстии внешнего корпуса под крышкой, к которому жестко соединен паровоздухопровод с двумя заслонками, тройником и патрубком подачи паровоздушной смеси во внутренний корпус, жестко установлен в отверстии крышки, тангенциальный патрубок подвода капельно-воздушной смеси в полость между внешним и средним корпусами жестко закреплен в отверстии внешнего корпуса над нижнем фланцем корпуса газогенератора и жестко соединен с воздухопроводом с заслонкой, к которому присоединены водопровод с распылительным соплом, вентилем и расходомером, в отводе выхода генераторного газа, в тангенциальном патрубке отвода паровоздушной смеси из полости для воздушной рубашки и в крышке установлены датчики температуры с чехлами.

| Способ определения температуры кристаллизации вязких продуктов, например, моторных топлив, масел, антифризов и тому подобного | 1950 |

|

SU92147A1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2011 |

|

RU2479617C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 1993 |

|

RU2074884C1 |

| ДАТЧИК ВОДОРОДА В ЖИДКИХ И ГАЗОВЫХ СРЕДАХ | 2014 |

|

RU2574423C1 |

Авторы

Даты

2016-04-10—Публикация

2014-12-23—Подача