Изобретение относится к области измерительной техники и может быть использовано в микроэлектронике при производстве интегральных микросхем на активных и пассивных подложках и в дифракционной оптике при производстве элементов дифракционной оптики.

Известен способ (А.С. СССР №1260752, кл. G01N 13/02, 1982) определения чистоты поверхности подложки по величине краевого угла смачивания путем измерения объема капли, помещенной на плоскую подложку. Однако такой способ определения чистоты поверхности очень трудоемкий, т.к. сначала надо измерить геометрические параметры капли и только затем определяется искомое значение краевого угла, определяющее чистоту поверхности подложек.

Известен способ (А.С. СССР №1821688, кл. G01N 13/02, 1993) определения чистоты поверхности подложек по величине скорости скольжения контртела по поверхности исследуемой подложки, заключающийся в том, что исследуемую подложку размещают относительно другой, идентичной исследуемой, под углом 5-10° между их плоскостями с касанием в точке. Под действием силы тяжести одной из них осуществляется скольжение контртела по подложке и по величине скорости скольжения судят о чистоте поверхности подложки.

К недостаткам способа относится необходимость прецизионного контроля величины угла наклона подложек, за счет которого и осуществляется скольжение подвижной подложки (контртела). Высокая чувствительность к изменению величины этого угла приводит к значительному нарушению точности измерения чистоты поверхности подложек, для устранения которого в процесс измерения включают дополнительное устройство контроля за величиной отклонения угла скольжения от заданного значения. Выполнение этого требования значительно снижает производительность способа, усложняет и удорожает процесс измерения.

Наиболее близким по технической сущности к предлагаемому является способ (А.С. СССР №17848668, кл. G01N 13/02, 1992) определения чистоты поверхности подложек по величине скорости растекания капли жидкости по плоской поверхности, заключающийся в том, что на поверхность исследуемой подложки наносят каплю жидкости, освещают ее потоком света с равномерным распределением интенсивности по сечению светового потока, фиксируют величину интенсивности светового потока фотоприемной матрицей, по скорости изменения величины интенсивности светового потока определяют численное значение скорости растекания капли жидкости, которое наносят на эталонную зависимость для определения чистоты поверхности подложки.

Однако такой способ определения чистоты поверхности предусматривает падение капли с некоторой высоты, что приводит к колебательному движению капли, а следовательно, и светового потока, что затрудняет процесс анализа функциональной зависимости чистоты поверхности от скорости растекания капли. Другим недостатком этого способа является невозможность регистрации чистоты поверхности с неоднородным распределением загрязнений, наличие которых формирует разные величины скорости растекания в различных направлениях, и измерение значения чистоты поверхности подложки становится затруднительным. Эти недостатки приводят к уменьшению точности, усложнению и удорожанию процесса измерения.

В основу изобретения поставлена задача увеличения производительности и точности измерения чистоты поверхности подложки.

Данная задача решается за счет того, что в способе измерения чистоты поверхности подложек производят нанесение капли жидкости на исследуемую поверхность, наклоненную под углом α, освещают ее потоком света с равномерным распределением интенсивности по сечению светового потока, фиксируют интенсивность светового потока фотоприемной матрицей, а в качестве контролируемого параметра используют длину и ширину канала смачиваемости при условии выполнения неравенства 16°<α<56°, строят эталонную зависимость длины и ширины канала смачиваемости капли жидкости от чистоты поверхности подложки, нанесением на которую численных значений длины и ширины канала смачиваемости определяют численное значение чистоты поверхности подложки.

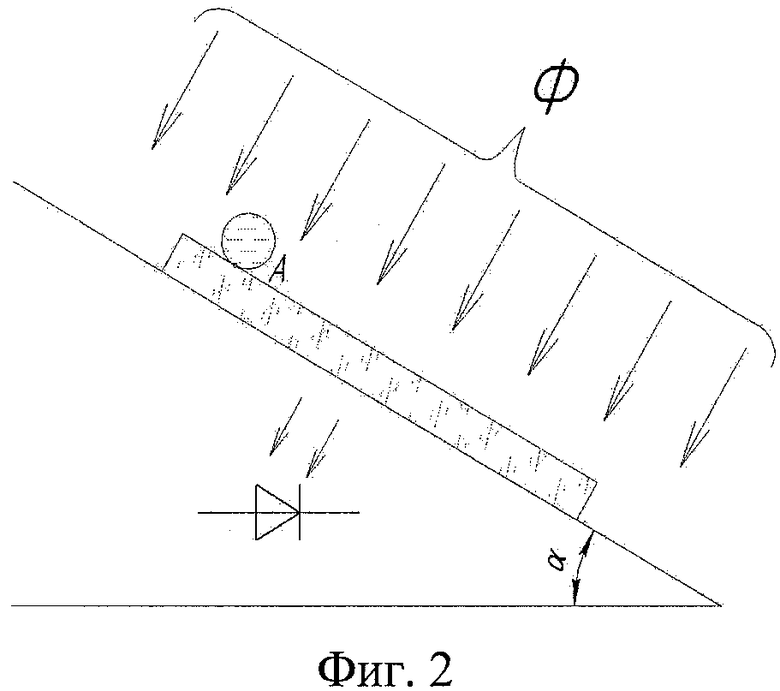

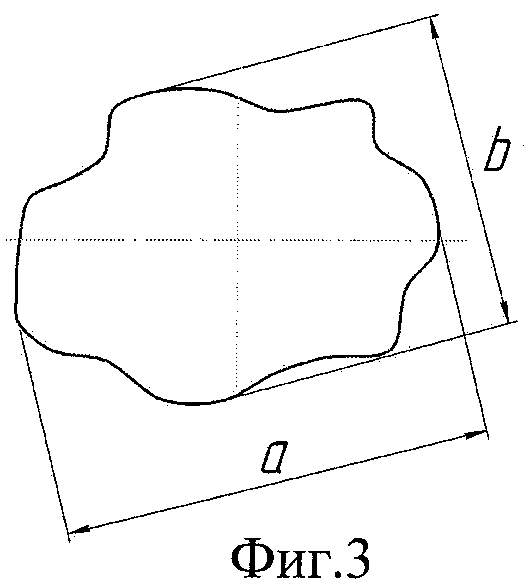

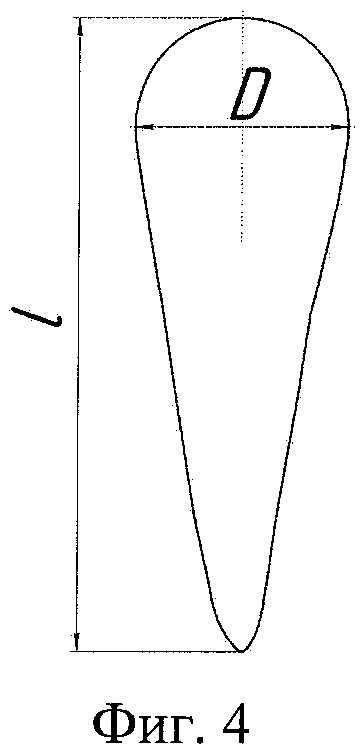

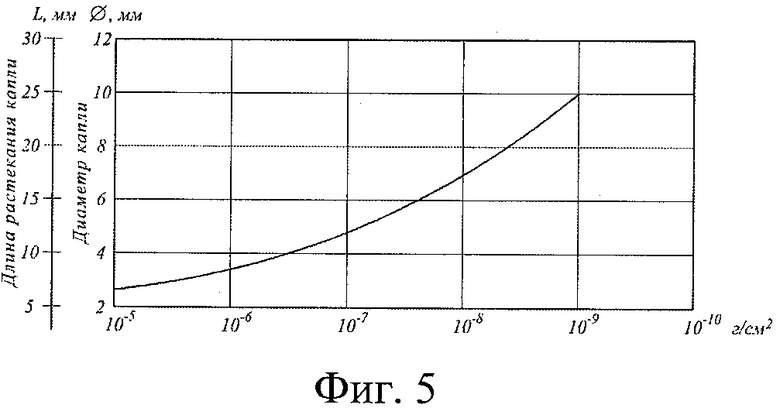

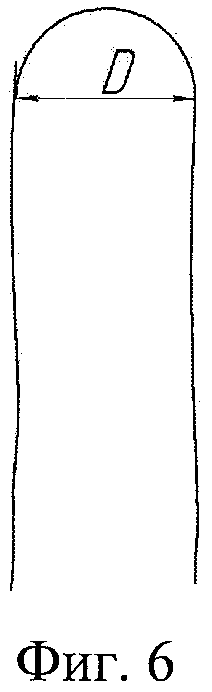

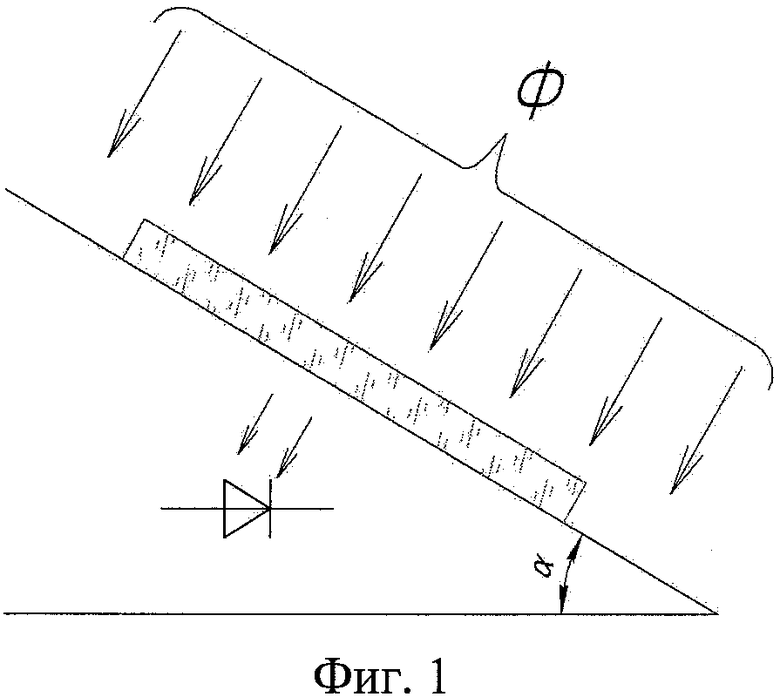

На фиг.1 показана схема расположения подложки, наклоненной под углом α, нанесенной на ее поверхность каплей жидкости, освещаемой световым потоком с равномерным распределением интенсивности по его сечению, и фотоприемного устройства, на фиг.2 изображен момент касания капли жидкости с поверхностью, т.е. момент начала процесса измерения чистоты поверхности исследуемой подложки, на фиг.3 представлен внешний вид капли жидкости, растекшейся по технологически чистой поверхности горизонтально расположенной подложки, на фиг.4 показана форма следа капли жидкости, оставшегося после ее стекания по технологически чистой поверхности, на фиг.5 - след капли жидкости, стекавшей по загрязненной поверхности.

В исходной позиции производят нанесение капли жидкости на поверхность исследуемой подложки, наклоненной под углом α, освещают ее потоком света с равномерным распределением интенсивности по сечению светового потока, фиксируют интенсивность светового потока фотоприемной матрицей (фиг.1). Фотоприемное устройство воспринимает световой поток в этой позиции за нулевой уровень - начало движения капли (фиг.2).

Если измерять размеры области смачивания исследуемой поверхности на горизонтально расположенной подложке, то образуется область смачивания неправильной формы - определяемая неоднородно распределенными остаточными загрязнениями. Это в значительной мере затрудняет измерение ее геометрических размеров (фиг.3).

При взаимодействии капли жидкости с наклонной поверхностью исследуемой подложки возникает противодействие сил смачиваемости и ускоренного движения капли по поверхности. Этот механизм сужает область взаимодействия капли с поверхностью подложки, существенно уменьшая степень воздействия на процесс растекания капли неоднородно распределенных загрязнений оставшихся, например, после финишной очистки в жидкостях, адсорбированных поверхностью подложки в процессе ее хранения и т.д. Это приводит к тому, что область смачиваемости получается правильной формы (фиг.4) и параметр D легко измеряется простыми и доступными оптическими средствами. Малые размеры следа смачиваемости позволяют осуществлять сканирование поверхности, определяя области локальных загрязнений, т.е. неоднородностей.

Используя поверхности с известной концентрацией загрязнений, можно построить калибровочную зависимость параметров ширины и длины области смачиваемости стекающей капли с концентрацией этих загрязнений, которой всегда оснащаются конкретные приборы. Авторы заявки используют для получения калибровочной кривой известные стандартные методы определения чистоты поверхности подложек методы окунания, росы и прибора ИЧ-2. Калибровочная зависимость представлена на фиг.5.

Согласно представленной зависимости, измерив, например, металлической линейкой или метрической шкалой микроскопа ширину и длину канала смачиваемости, можно определить количество загрязнений на поверхности подложки в единицах г/см2.

Этот процесс можно автоматизировать при использовании программного обеспечения, наличия в банке компьютера эталонной зависимости, представленной на фиг.5, и в качестве фотоприемника прибора с зарядовой связью (ПЗС). В случае использования в качестве фотоматрицы ПЗС, размеры ширины или длины смачивания можно измерять с точностью до размеров элемента ПЗС, т.е. с точностью единиц, долей микрона.

Способ осуществляется следующим образом.

Пусть капля известной массы и объема наносится на поверхность подложки, наклоненную под углом α, и освещается потоком света с равномерным распределением интенсивности по его сечению. В момент касания каплей жидкости поверхности исследуемой подложки фиксируется точка отсчета процесса стекания капли жидкости по наклоненной поверхности. При выполнении неравенства 16°<α<56° на поверхности подложки остается след скатившейся капли в виде пленки жидкости, геометрические размеры которого легко измеряются, например, простым микроскопом, с объективом, имеющим на своей поверхности метрическую линейку. Измеренные значения ширины и длины канала смачиваемости наносят на ось калибровочной зависимости, фиг.5, соответствующей этим величинам, по которой и определяют численные значения чистоты поверхности подложек в г/см2.

Уменьшение угла наклона исследуемой подложки менее чем α=16 приводит к значительному увеличению площади растекания и изменению формы следа ее растекания как в области первичного взаимодействия капли с поверхностью подложки, так и в области всего канала смачиваемости, что объясняется более длительным взаимодействием жидкости капли с поверхностью исследуемой подложки, возникающим из-за малой скорости стекания капли жидкости. Это усложняет процесс измерения геометрических размеров следа растекания капли жидкости, следовательно, снижает производительность и точность измерения чистоты поверхности исследуемой подложки. Особенно сильно это свойство проявляется при определении степени чистоты особо чистых поверхностей.

Увеличение угла наклона исследуемой подложки более чем α=56° приводит к значительному увеличению скорости растекания. Величина ее энергии в этом случае начинает превосходить энергию связи поверхностных атомов капли жидкости с атомами и молекулами загрязнений и поверхности подложки, которые в конечном итоге перестают оказывать влияние на процесс растекания капли жидкости по поверхности исследуемой подложки.

Это воспринимается фотоприемным устройством как растекание капли жидкости по грязной поверхности исследуемой подложки (фиг.6).

Способ определения чистоты поверхности подложки позволяет измерять степень чистоты суперчистых поверхностей. В этом случае для уменьшения эффекта растекания увеличивают угол наклона исследуемой подложки. С другой стороны, при фиксированных угле наклона исследуемой подложки и массы капли жидкости увеличение эффекта растекания приводит к уменьшению длины канала, смачиваемого каплей жидкости из-за поглощения поверхностью подложки части объема капли, т.е. длина l канала смачиваемости исследуемой поверхности также служит критерием ее чистоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения чистоты поверхности подложки | 1990 |

|

SU1784868A1 |

| СПОСОБ ИЗМЕРЕНИЯ ЧИСТОТЫ ПОВЕРХНОСТИ ПОДЛОЖЕК | 2005 |

|

RU2307339C2 |

| СПОСОБ ИЗМЕРЕНИЯ ЧИСТОТЫ ПОВЕРХНОСТИ ПОДЛОЖЕК | 2012 |

|

RU2515117C1 |

| Устройство контроля чистоты поверхности подложек | 1990 |

|

SU1741032A1 |

| СПОСОБ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК | 2006 |

|

RU2331870C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК | 2010 |

|

RU2448341C1 |

| СПОСОБ КОНТРОЛЯ ПОВЕРХНОСТИ | 2015 |

|

RU2621469C1 |

| ОПТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОГО АНАЛИЗА | 1996 |

|

RU2157987C2 |

| СПОСОБ ФРАКТАЛЬНОГО КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2014 |

|

RU2601531C2 |

| Способ бесконтактного фрактального контроля шероховатости гидрофобной поверхности | 2017 |

|

RU2672788C1 |

Изобретение относится к измерительной технике в области микроэлектроники и предназначено для измерения чистоты поверхности подложек. Способ заключается, в том, что наносят каплю жидкости на поверхность исследуемой подложки. Далее освещают ее потоком света с равномерным распределением интенсивности по сечению светового потока. Потом фиксируют интенсивность светового потока фотоприемной матрицей, с помощью которой определяют параметры растекания капли жидкости. И проводя сравнение полученных параметров с эталонными судят о чистоте поверхности подложки. В качестве параметра контроля степени чистоты используют длину канала смачиваемости и его ширину при условии выполнения неравенства 16°<α<56°, где α угол наклона поверхности подложки к горизонту. При этом строят эталонную зависимость параметров растекания капли жидкости от чистоты поверхности подложки, нанесением на которую численных значений ширины или длины канала смачиваемости определяют численное значение чистоты поверхности подложки. Целью предложенного изобретения является повышение точности измерения чистоты поверхности подложки и увеличение производительности. 6 ил.

Способ измерения чистоты поверхности подложки, заключающийся в том, что производят нанесение капли жидкости на поверхность исследуемой подложки, освещают ее потоком света с равномерным распределением интенсивности по сечению светового потока, фиксируют интенсивность светового потока фотоприемной матрицей, определяют параметр растекания капли жидкости, нанеся который на эталонную зависимость судят о чистоте поверхности подложки, отличающийся тем, что в качестве параметра растекания капли используют длину канала смачиваемости и его ширину при условии выполнения неравенства 16°<α<56°, где α - угол наклона поверхности подложки к горизонту, строят эталонную зависимость параметров растекания капли жидкости от чистоты поверхности подложки, нанесением на которую численных значений ширины или длины канала смачиваемости определяют численное значение чистоты поверхности подложки.

| Способ определения чистоты поверхности подложки | 1990 |

|

SU1784868A1 |

| Способ контроля чистоты поверхности изделий | 1989 |

|

SU1771532A3 |

| Устройство контроля чистоты поверхности подложек | 1990 |

|

SU1741032A1 |

| JP 2005114615 A, 28.04.2005. | |||

Авторы

Даты

2010-01-27—Публикация

2008-10-16—Подача