Способ относится к методам контроля качества поверхности подложек и может найти применение в оптическом приборостроении, например, для контроля качества подготовки поверхностей подложек интегрально-оптических устройств, лазерных зеркал и т.д.

Известны способы измерения шероховатости поверхности в диапазоне единиц и десятков нанометров, основанные на методах оптической интерферометрии. Созданная на этих принципах компьютеризированная система 3D сканирования представляет собой дорогостоящее и сложное в эксплуатации оборудование, требующее специального помещения и не предназначенное для использования в качестве контрольно-измерительных приборов в серийном производстве.

Контроль качества поверхности подложек площадью в десятки квадратных сантиметров длителен и трудоемок. (Колесников. Электроника. М.: «Советская энциклопедия», 1991 г.)

Наиболее близким по технической сущности к предлагаемому является способ дефектоскопии, заключающийся в том, что исследуемую поверхность активируют в высокочастотной плазме дугового разряда по безкатодному способу в атмосфере аргона при режимах, не допускающих распыления материала исследуемой поверхности. Сразу после активации на поверхность наносят слой жидкого кристалла толщиной 1 мкм, защищенный покровным стеклом, и формируют в слое планарную текстуру. Процесс активации гарантирует хорошую смачиваемость поверхности жидким кристаллом, что является необходимым условием образования планарной текстуры. При наблюдении исследуемой поверхности в поляризованном проходящем свете или в отраженном свете визуализируются невидимые при обычных оптических наблюдениях дефекты механической обработки, а также дефекты полиблочности. (Патент 2069353, опубл. 20.11.96 г. G01N 21/88.)

К недостаткам способа относятся низкая производительность и чувствительность при контроле шероховатости поверхности в диапазоне 10-50 нм.

Поставлена задача: увеличить производительность и повысить чувствительность.

Она достигается тем, что исследуемую поверхность подложки очищают плазмохимическим травлением в среде инертного газа при режимах, не допускающих распыление материала подложки, сразу после очистки на поверхность наносят жидкость, согласно изобретению на подложку наносят жидкость в виде капли фиксированного объема, посредством скоростной цифровой видеосъемки фиксируют и измеряют время растекания капли жидкости по поверхности, а шероховатость поверхности подложки определяют путем сопоставления полученного значения времени растекания капли жидкости по поверхности исследуемой подложки с предварительно замеренной калибровочной зависимостью.

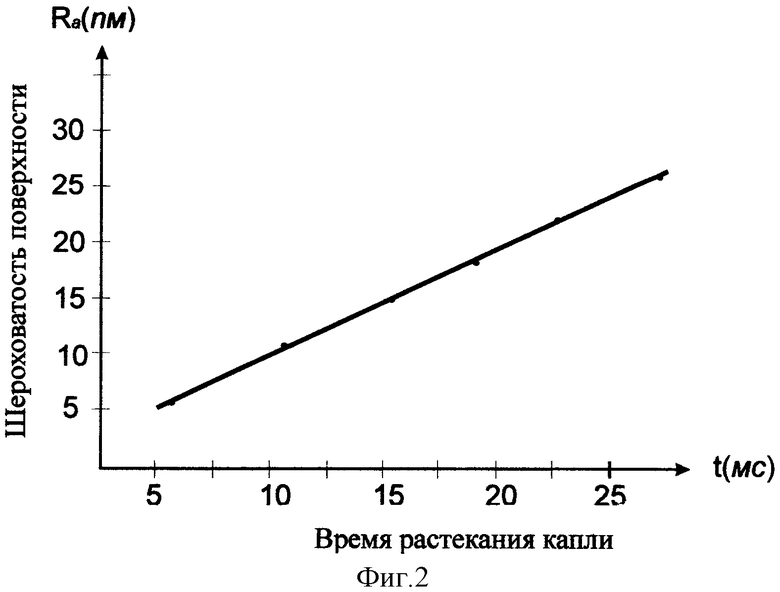

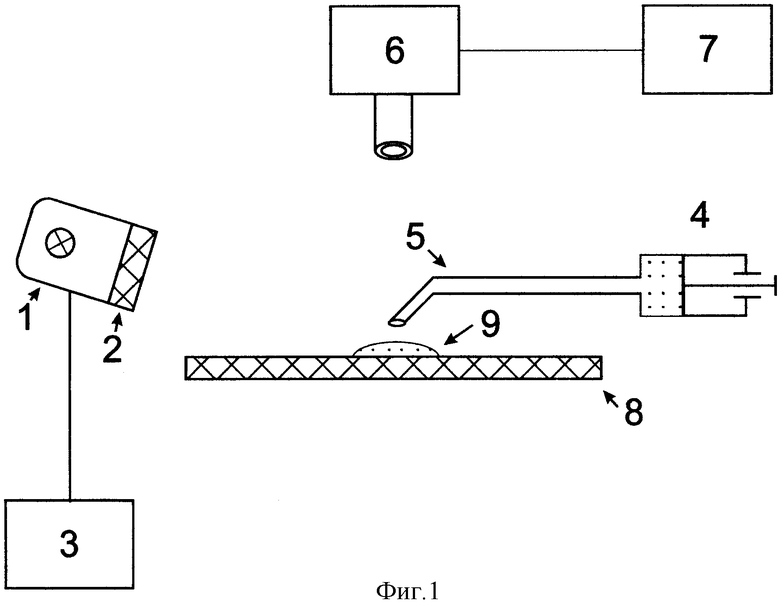

На фиг.1 представлена блок-схема устройства для контроля шероховатости поверхности подложек, на фиг.2 представлена калибровочная зависимость времени растекания капли дистиллированной воды по поверхности ситалловой подложки типа СТ-50 от шероховатости поверхности.

Устройство состоит из источника 1 света, фильтра 2 инфракрасного излучения, регулируемого источника питания 3 осветителя, дозатора 4 капель рабочей жидкости, направляющей иглы 5 дозатора капель рабочей жидкости, скоростной видеокамеры 6, записывающего устройства 7, исследуемой подложки 8, капли 9 жидкости фиксированного объема.

Способ осуществляется следующим образом.

Поверхность исследуемой подложки очищают плазмохимическим травлением в среде инертного газа при режимах, не допускающих распыление материала подложки, сразу после очистки располагают горизонтально, освещают равномерным световым потоком от источника 1 света через фильтр 2 инфракрасного излучения, необходимый для предотвращения нагрева поверхности подложки 8. С помощью дозатора 4 на исследуемый участок поверхности подложки 8, наносят каплю 9 жидкости фиксированного объема. Скоростную видеокамеру 6 располагают перпендикулярно поверхности подложки, фокусируют на исследуемый участок и фиксируют процесс растекания капли 9 жидкости. Изображение фиксируют записывающим устройством 7 в режиме покадрового просмотра и вычисляют время растекания капли жидкости, начиная с момента касания поверхности до прекращения процесса растекания. Шероховатость поверхности подложки определяют путем сопоставления полученного значения времени растекания капли жидкости по поверхности исследуемой подложки с предварительно замеренной калибровочной зависимостью.

Пример. В качестве исследуемых подложек использованы подложки типа СТ-50, а в качестве жидкости - дистиллированная вода. Очистку поверхности подложек производили плазмохимическим травлением в среде аргона на установке травления пластин УТП. ПДЭ-125-008. Сразу после очистки с помощью дозатора нанесли каплю дистиллированной воды на горизонтально расположенную поверхность подложки. Время растекания капли регистрировалось системой скоростной цифровой видеосъемки на базе камеры VS-FAST со скоростью 1000 кадров/с, что позволило замерить время растекания капли в диапазоне 5-40 мс. Шероховатость поверхности контролируемого образца определялась с помощью калибровочной зависимости времени растекания капли жидкости по поверхности от шероховатости поверхности подложек типа СТ-50 (фиг 2). Калибровочная зависимость была получена экспериментально на основе использования подложек типа СТ-50 с предварительно замеренной с помощью микроинтерферометра типа WLIDMR шероховатостью поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДИЭЛЕКТРИЧЕСКИХ ПОДЛОЖЕК | 2010 |

|

RU2448341C1 |

| СПОСОБ ФРАКТАЛЬНОГО КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2014 |

|

RU2601531C2 |

| СПОСОБ ФРАКТАЛЬНОГО КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2016 |

|

RU2710483C2 |

| СПОСОБ ФРАКТАЛЬНОГО КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2016 |

|

RU2702925C2 |

| Способ бесконтактного фрактального контроля шероховатости гидрофобной поверхности | 2017 |

|

RU2672788C1 |

| СПОСОБ КОНТРОЛЯ ПОВЕРХНОСТИ | 2015 |

|

RU2621469C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЧИСТОТЫ ПОВЕРХНОСТИ ПОДЛОЖЕК | 2008 |

|

RU2380684C1 |

| Устройство контроля чистоты поверхности подложек | 1990 |

|

SU1741032A1 |

| СПОСОБ ДЕФЕКТОСКОПИИ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2069353C1 |

| Способ определения чистоты поверхности подложки | 1990 |

|

SU1784868A1 |

Изобретение относится к оптическому приборостроению. Исследуемую поверхность подложки очищают плазмохимическим травлением в среде инертного газа при режимах, не допускающих распыление материала подложки. Сразу после очистки подложку располагают горизонтально и на ее поверхность с высоты не менее 6 мм и не более 22 мм наносят каплю жидкости фиксированного объема. Определяют время растекания капли жидкости по поверхности подложки от момента касания капли жидкости поверхности подложки до прекращения движения жидкости по поверхности. Шероховатость контролируемой поверхности подложки определяют путем сопоставления полученного значения времени растекания капли жидкости по поверхности подложки с предварительно замеренной калибровочной зависимостью. Технический результат - увеличение производительности и повышение чувствительности контроля. 2 ил.

Способ контроля шероховатости поверхности диэлектрических подложек, заключающийся в том, что исследуемую поверхность подложки очищают плазмохимическим травлением в среде инертного газа при режимах, не допускающих распыление материала подложки, сразу после очистки на поверхность наносят жидкость, отличающийся тем, что жидкость наносят на подложку в виде капли фиксированного объема, посредством скоростной цифровой видеосъемки фиксируют процесс растекания и измеряют время растекания капли жидкости по поверхности, а шероховатость поверхности подложки определяют путем сопоставления полученного значения времени растекания капли жидкости по поверхности исследуемой подложки с предварительно замеренной калибровочной зависимостью.

| СПОСОБ ДЕФЕКТОСКОПИИ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2069353C1 |

| RU 54677 U1, 10.07.2006 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 0 |

|

SU188028A1 |

| 0 |

|

SU163366A1 | |

Авторы

Даты

2008-08-20—Публикация

2006-07-17—Подача